冲压模具设计L型弯曲件样本

弯曲模设计说明书

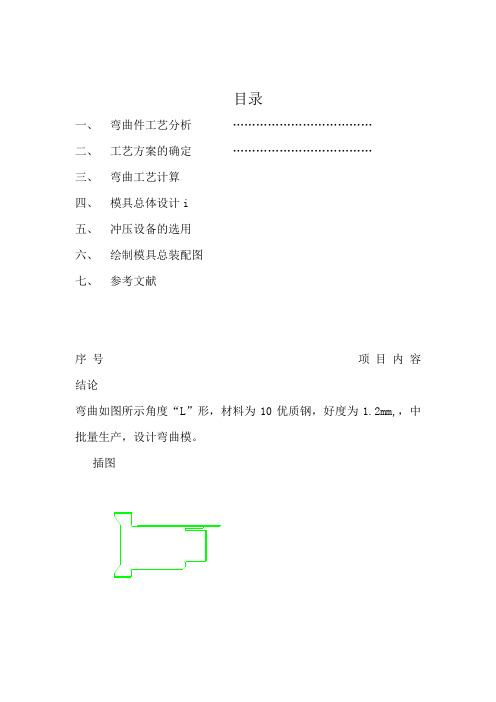

目录一、弯曲件工艺分析………………………………二、工艺方案的确定………………………………三、弯曲工艺计算四、模具总体设计i五、冲压设备的选用六、绘制模具总装配图七、参考文献序号项目内容结论弯曲如图所示角度“L”形,材料为10优质钢,好度为1.2mm,,中批量生产,设计弯曲模。

插图一、弯曲件工艺分析根据零件的结构形状和批量要求,可采用冲孔落料,弯曲,”L”形弯曲3道工序成形,这里考虑“L”形弯曲工艺。

插图2个零件弯曲部位是33mm“L”形弯曲,按图中尺寸42mm,33mm可知圆角为90度,此工件为“L”形弯曲,零件尺寸公差为未注公差,在处理时按IT14级要求。

二、工艺方案的确定弯曲该零件常见的模具结构有如图所示两种方案:插图2个对于两直边不等的“L”形弯曲件,如果采用一般的“V”形件弯曲模弯曲,两直边的长度不容易保证,这时应采用“L”形弯曲模。

图a适用于两直边相差不大的“L”形件;图b适用于两直边相差较大的“L”形件;由于是单边弯曲,弯曲时柸料容易容易偏移,因此有定位和压料装置。

利用定位板定位,因为该零件属于两直角边长度相差较大的“L”形件,故用图b所示。

对于图b,还需采用压料板将柸料压住,以防止弯曲时柸料上翘。

另外,由于单边弯曲时凸模将承受较大的水平侧压力,因此需设置反侧压块,以平衡侧压力。

反侧压块的高度要保证在凸模接触柸料以前先挡住凸模,为此,反侧压块应高出凸模的上平面,其高度H可按下式确定:h≥2t+r1+r2式中,t为料厚,r1为反侧压块导向面入口圆角半径,r2为凸模导向面端部圆角半径,可取r1=r2=(2~5)t.三、有关弯曲工艺与计算1、坯料的展开长度弯曲圆角半径较大r>0.5t,故弯曲件由直边和圆弧两部分组成。

圆弧部分位移系数由r/t=1.25,查表5-8(P215<书1>)得:x=0.33.圆弧中心角a=90度,中性层曲率半径为:P=r+xt=1.5+0.33×1.2=1.896坯料展开尺寸总长度:Lz=L1+L2+3.14a∕180×p=(97-1.2)+(33-1.2)+3.14×90/180×1.896 =130.57672≈130.582.凸模圆角半径Rp计算:当弯曲件的相对弯曲半径R/t<5~8,且不小于Rmin/t时,凸模的圆角半径取等于弯曲件的圆角半径,即Rp=R.因R/t=1.5/1.2=1.25mm查《书1》P203表5~3,最小弯曲半径Rmin/t=0.1mm,满足R/t=1.25≥Rmin/t=0.1, 故Rp=1.53. 凸模圆角半径Rd计算:凹模圆角半径的大小对弯曲变形力、模具寿命、弯曲件质量等均有影响。

冲压模具及设备第5章 弯曲

第五章 弯 曲

4)弯曲变形区板料横截面的变化分两种情况:窄板(板宽B与料厚t之 比B/t<3)弯曲时,内区因厚度受压而使宽度增加,外区因厚度受拉 而使宽度减小,因而原矩形截面变成了扇形(见图5-4a);宽板(B/t>3) 弯曲时,因板料在宽度方向的变形受到相邻材料彼此间的制约作用, 不能自由变形,所以横截面几乎不变,仍为矩形(见图5-4b)。

第五章 弯 曲

2.控制偏移的措施 1)采用压料装置,使坯料在压紧状态下逐渐弯曲成形,从而防止坯 料的滑动,而且还可得到平整的弯曲件,如图5-21所示。 2)利用毛坯上的孔或弯曲前冲出工艺孔,用定位销插入孔中定位, 使坯料无法移动,如图5-22a、b所示。 3)根据偏移量大小,调节定位元件的位置来补偿偏移,如图5-22c所 示。

补偿回弹

第五章 弯 曲

图5-15 补偿回弹

第五章 弯 曲

在弯曲件端部加压减小回弹

图5-16 增大局部变形程度减小回弹

第五章 弯 曲

增大拉应变减小回弹

图5-17 增大拉应变减小回弹

第五章 弯 曲

在弯曲件端部加压减小回弹

图5-18 在弯曲件端部加压减小回弹

第五章 弯 曲

采用软凹模弯曲减小回弹

图5-19 采用软凹模弯曲减小回弹

6、12—坯料 8—弯曲件 9—定位销 11—定位块

第五章 弯 曲

四、翘曲与剖面畸变

对于细而长的板料弯曲件,弯曲后一般会沿纵向产生翘曲变形, 如图5⁃23所示。这是因为沿板料宽度方向(折弯线方向)零件的刚度小, 塑性弯曲后,外区(a区)宽度方向的压应变εϕ和内区(b区)宽度方向的 拉应变εϕ得以实现,结果使折弯线凹曲,造成零件的纵向翘曲。当 板弯件短而粗时,因为零件纵向的刚度大,宽度方向的应变被抑制, 弯曲后翘曲则不明显。翘曲现象一般可通过采用校正弯曲的方法进 行控制。

冲压模具毕业设计-弯板支架冲孔落料弯曲级进模设计

弯板支架冲孔弯曲模设计摘要本文介绍的是弯板支架冲孔弯曲级进模,该模具实例结构简单实用,使用方便可靠。

首先根据工件图算工件的展开尺寸,再根据展开尺寸算该零件的压力中心,材料利用率,画排样图;其次依据凸、凹模不同的制造方法和冲裁工艺方案计算出凸、凹模的刃口尺寸;计算冲压力,选择冲压设备;根据零件的几何形状要求和尺寸的分析,进行凸、凹模结构设计,最后总体设计。

当所有的参数计算完后,对模具的装配方案,对主要零件的设计和装配要求技术要求都进行分析。

在设计过程中除了设计说明书外,还包括模具的装配图,非标准零件的零件图。

关键词:弯曲;级进模;冲压AbstractThis article introduces is the angle iron support punch holes bending concatenation-mould membrane. This mold example structure is simple. The easy to operate is reliable. First launches the size according to the work piece graphic calculation work piece. Again acts according to launches the size to calculate this components the center of pressure. Material use factor, flowered row of specimen map; Next basis convex-concave mold different manufacture method and the blanking craft plan calculates the convex-concave cutting edge size,computation ramming strength,choice ramming equipment. According to components geometry shape request and size analysis, carries on the convex-concave mold structural design; finally system design. After all parameters calculate, to mold assembly plan, carry on the analysis to the major parts design and the matching requirement. In design process besides design instruction booklet, also includes the mold the assembly drawing,non-standard letter detail drawing.Keywords: bending, concatenation-mould, pressing目录前言 (1)第一章冲裁弯曲件的工艺设计 (3)第二章确定工艺方案及模具的结构形式 (4)第三章模具总体结构设计 (5)第四章模具设计工艺计算 (6)4.1 计算毛坯尺寸 (6)4.2 排样、计算条料宽度及距的确定 (8)4.2.1 排样 (8)4.2.2搭边值的确定 (8)4.2.3 条料宽度的确定 (9)4.2.3 送料步距的确定 (10)4.2.5 材料利用率的计算 (11)第五章冲裁力的计算 (12)5.1 计算冲裁力的公式 (12)5.2总的冲裁力、卸料力、推件力、顶件力、弯曲力和总的冲压力 (12)5.2.1 总的冲裁力 (13)5.2.2卸料力FQ的计算 (13)5.2.3推料力FQ1的计算 (14)5.2.4顶件力FQ2的计算 (14)5.2.5弯曲力F C的计算 (14)5.2.6 总冲压力的计算......................................................................... ..16 第六章模具压力中心与计算. (17)第七章冲裁间隙的确定 (18)第八章刃口尺寸的计算 (20)8.1 刃口尺寸计算的基本原则 (20)8.2 刃口尺寸的计算 (21)8.3 计算凸、凹模刃口的尺寸 (21)8.4冲裁刃口高度 (23)8.5弯曲部分刃口尺寸的计算 (23)8.5.1最小弯曲半径 (23)8.5.2弯曲部分工作尺寸的计算 (24)第九章主要零部件的设计 (28)9.1工作零件的设计 (28)9.1.1凹模的设计 (28)9.1.2冲孔凸模的设计 (30)9.1.3弯曲凸模的设计………...………………………………………… ..319.1.4凸凹模的设计…………...………………………………………… ..319.2模架及其他零部件的设计 (33)9.2.1 上下模座 (33)9.2.2 模柄 (33)9.2.3 模具的闭合高度 (34)第十章模具总装图 (35)第十一章压力机的选择 (37)总结 (38)致谢 (39)参考文献 (40)附录 (41)外文翻译 (42)前言改革开放以来,随着国民经济的高速发展,工业产品的品种和数量的不断增加,更新换代的不断加快,在现代制造业中,企业的生产一方面朝着多品种、小批量和多样式的方向发展,加快换型,采用柔性化加工,以适应不同用户的需要;另一方面朝着大批量,高效率生产的方向发展,以提高劳动生产率和生产规模来创造更多效益,生产上采取专用设备生产的方式。

弯曲冲压模课程设计

2设计工艺计算2.1弯曲件展开尺寸的计算根据文献(2)125页, 按圆角半径r=3mm>0.5t=1.5mm的弯曲件计算方法进行计算。

将弯曲件制件分为如图3段图 1-1(1)直边段为L1, L3L1=30-3-3=24mmL3=80-3-3=74mm(2)圆角边段为L2由于R/t=3/3=1>0.5,则该圆角属于有圆角弯曲, 根据中性层长度不变原理计算。

查文献(2)表4-6查得, x=0.32L2=πρ/2=π(r+xt)/2=3.14*(3+0.32*3)/2=6.22mm(3)弯曲毛坯展开总长度:L=L1+L2+L3=24+74+6.22=104.22mm查文献(1)表9-13, 该尺寸采用IT14级, 公差为0.87m2.2冲压力的计算及冲压设备的选择2.1.1冲压力的计算由于弯曲力受到材料的力学性能, 零件形状与尺寸, 板料厚度, 弯曲方式, 模具结构形状与尺寸, 模具间隙和模具工件表面质量等多种因素的影响, 很难用理论分析方法进行准确计算。

因此, 在生产中均采用经验公式估算弯曲力。

查文献(2)130页, L 形弯曲件是在自由弯曲阶段相当于弯曲U 形件的一半, 而且应设置压料装置, 所以可近似地取弯曲力为F L =(F UZ+F Q )/2 (1-1) 其中: FUZ 为弯曲力F Q 为压料力查文献(2)129页, U 形件弯曲时的自由弯曲力tr t 7.0F b 2UZ += σKB (1-2) K 为安全系数, 取1.3b σ=420Mpa,为弯曲材料的抗拉强度t 为弯曲件的厚度, t=3mmB 为弯曲件的宽度, B=30mmr 为内圆弯曲半径(等于凸模圆角半径), r=3mm将数据代入式1-2, 计算, 可得:F UZ =17199N对设置压料装置的弯曲模, 其压料力也要由压力机滑块承担, FQ 可近似取自由弯曲力的30%~60%,即FQ=(0.3~0.6)FUZ 。

, 这里取FQ=0.5FUZ 。

l型弯曲件冲压课程设计

l型弯曲件冲压课程设计一、课程目标知识目标:1. 学生能理解并掌握L型弯曲件冲压的基本概念、工艺流程及关键参数。

2. 学生能了解并描述L型弯曲件冲压中常见的缺陷及产生原因。

3. 学生掌握L型弯曲件冲压模具的结构、工作原理及其设计要点。

技能目标:1. 学生能够运用所学知识,分析L型弯曲件冲压过程中的技术问题,并提出合理的解决方案。

2. 学生能够独立完成L型弯曲件冲压模具的设计,并进行简单的模具调试。

3. 学生能够运用冲压设备进行L型弯曲件的制作,并达到预定的尺寸精度和表面质量要求。

情感态度价值观目标:1. 培养学生热爱专业、勤奋学习、积极实践的精神,增强对制造业的认同感。

2. 培养学生的团队合作意识,提高沟通与协调能力,养成严谨、细致的工作作风。

3. 培养学生关注环境保护,遵循绿色制造理念,提高资源利用效率。

本课程针对中职或高职的学生特点,结合L型弯曲件冲压技术的实际应用,注重理论联系实际,突出实践性、实用性和针对性。

课程目标旨在使学生掌握L 型弯曲件冲压的基本知识与技能,培养具备实际操作和创新能力的高素质技能型人才。

通过本课程的学习,学生将具备从事冲压行业相关工作的基本素质和技能。

二、教学内容1. L型弯曲件冲压基本概念:包括冲压工艺的定义、分类及L型弯曲件的特点。

2. 冲压设备与模具:介绍常用的冲压设备、模具结构及其工作原理。

3. L型弯曲件冲压工艺流程:详细讲解从原材料准备、模具安装、调试到成品检验的整个工艺过程。

4. 冲压参数计算与优化:分析影响L型弯曲件尺寸精度和表面质量的冲压参数,并进行合理计算与优化。

5. 常见缺陷及其产生原因:列举L型弯曲件冲压过程中常见的缺陷,分析产生原因,并提出解决方案。

6. 模具设计与案例分析:学习L型弯曲件冲压模具设计方法,分析实际案例,进行模具结构设计。

7. 实践操作:安排学生分组进行L型弯曲件冲压操作,从模具安装、调试到产品制作,培养实际动手能力。

教学内容依据课程目标,结合教材相关章节进行组织。

冲压模具课程设计-L型垫片弯曲冲压模具设计

冲压模具课程设计说明书——弯曲模设计院系__________班级__________学生姓_________同组成_________指导教师零件简图:如上图所示生产批量:大批量材料:Q235材料厚度:1.5mm1.冲压件工艺分析该工件只有切断和弯曲两个工序,材料Q235钢为软材料,在弯曲时应有一定的凸凹模间隙.工件的尺寸全部为自由公差,可看作IT14级,尺寸精度较低,普通弯曲就能满足要求.2.冲压方案的确定该工件包括切断和弯曲两个工序,可以有以下几种方案:方案一:先切断,后弯曲.采用单工序模生产;方案二:切断—弯曲复合冲压.采用复合模生产;方案一模具结构简单,但需要两道工序两副模具,生产效率低,难以满足该工件大批量生产要求;方案一由于零件几何形状简单,模具制造并不困难.通过对上述方案的分析比较,该工件的冲压生产采用方案一.3.主要设计计算(1)毛坯尺寸计算工件弯曲半径r>0.5t,故坯料展开尺寸公式为:Lz=L直1+L直2+L直3+L弯i+L弯2查表341,当r/t=2.5,x=0.39.L直1=14-r-t=14-4-1.5=8.5mm,L直2=40-2t-2r=29mm,L弯i二□a/180(r+xt)=3.14X90(4+0.39X1.5)/180=7.1984mm,故Lz=8.5+29+8.5+7.1984+7.1984=60.3968mm(2)排样及相关计算采用直排,且无废料。

坯料尺寸为60.40mm X16mm,查板材标准,选用冲压力的计算落料力:F落二KLt t b=10920N t b=350MPa弯曲力:F自二6.6KBt2。

b/r+t=2042.182N。

b=400MPaF校二AP二19600N顶件力或压料力:F d=0.5F自二1021.91N压力机公称压力:F压二1.2F校二23520N(3)冲压工序力计算根据冲压工艺总力计算结果,并结合工件高度,初选开式固定台压力机JH21-25.(4)工作部分尺寸计算①凸模圆角半径:r T=4mm工作相对弯曲半径r/t较小,故凸模圆角半径珏等于工件的弯曲半径。

工件冲压模具设计(含全套CAD图纸)

L型工件冲压模具设计(含全套CAD图纸)说明书设计题目:L型工件冲压模具设计专业年级:机械设计制造及其自动化2011级学号:姓名:指导教师、职称:2015 年05 月27 日目录摘要 (I)Abstract ................................................................ I I 1 引言............................................................... - 1 -1.1本设计的目的与意义......................................... - 1 -1.2冲压模具在国内外发展概况及存在问题......................... - 1 -1.3课题应解决的主要问题、指导思想和应达到的技术要求 ........... - 2 - 2产品的结构分析和构成 ............................................... - 3 -2.1产品设计................................................... - 3 -2.2制作图及产品基本要求....................................... - 3 -2.3冲裁件的工艺分析........................................... - 4 -2.4确定工艺方案............................................... - 5 -3.计算冲裁力、压力中心和选用压力机................................... - 6 -3.1排样方式的确定及材料利用率的计算........................... - 6 -3.2计算冲裁力、卸料力......................................... - 7 -3.3压力机的选用............................................... - 8 -3.4确定模具压力中心........................................... - 9 -3.5冲裁模间隙与凸凹模刃口尺寸及公差的计算.................... - 10 -4.设计需要的模具.................................................... - 13 -4.1确定模具的结构............................................ - 13 -4.2橡胶的选用................................................ - 14 -4.3模柄的尺寸选用............................................ - 16 -4.4凸模的外形尺寸............................................ - 17 -4.5凸模强度校核.............................................. - 18 -4.6落料凹模尺寸的计算........................................ - 18 -4.7定位零件.................................................. - 19 -4.8卸料装置.................................................. - 19 -4.9模具的闭合高度............................................ - 19 - 结束语.............................................................. - 20 - 参考文献............................................................ - 21 - 致谢................................................................ - 23 -摘要本设计压模进行了冲孔、落料级进模的设计。

L形弯曲件模具结构介绍.

其他金属材料成型技术课程

L 形弯曲件模具结构介绍

主讲教师:王嘉

包头职业技术学院

职业教育材料成型与控制技术专业教学资源库

问题分析

对于两直边不相等的L形弯曲件,如果采用

V形件弯曲模的结构,则易发生偏移,从而使得

两直边的长度不易保证。因此在模具设计时要注

意L形弯曲件的正确摆放,并加强压料。

职业教育材料成型与控制技术专业教学资源库

结构分析

模具采用压料板、定位销 联合作用,有效减小了零件的 偏移,反侧压块为凸模起到导 向和平衡侧向力的作用,提高 模具寿命。本结构适用于两直 边长度相差较大的L形弯曲件。

5

1-凸模 2-反侧压块 3-凹模 4-定位销 5-压料板

其他金属材料成型技术课程

其他金属材料成型技术课程

职业教育材料成型与控制技术专业教学资源库

结构分析

模具采用顶板实现压料, 使用定位销有效防止坯料的偏 移,反侧压块为凸模起到导向 和平衡侧向力的作用,提高模 具寿命。本结构适用于两直边 长度相差不大的L形弯曲件。

1-凸模 2-反侧压块 3-凹模 4-定位销 5-顶板

其他金属材料成型技术课程

其他金属材料成型技术课程

职业教育材料成型与控制技术专业教学资源库

设计要点

在弯曲时为有效防止发生偏移,可在坯料上

开设工艺孔,然后与定位销配合实现精确定位。

其他金属材料பைடு நூலகம்型技术课程

职业教育材料成型与控制技术专业教学资源库

设计要点

由于单边弯曲时凸模将承受较大的水平侧压力, 因此需设置反侧压块,以平衡侧压力。反侧压块的 高度应高出凹模的上平面,且高度差可按下式确定: 式中: —料厚(mm) —反侧压块导向面入口圆角半径、凸 模导向面端部圆角半径,一般取2-5倍料厚。

弯角冲压模具设计

重庆科技学院《冲压工艺》课程设计报告学院:_冶金与材料工程学院专业班级:材料成型及控制工程09 学生姓名:田小娟、李勋学号: 2009442593、2009440617设计地点(单位)__E405 __ _ _设计题目:___弯角冲压工装设计____完成日期: 2012 年 6 月 9 日指导教师评语: ______________________ _______________________________________________________________________________________________________________________________________________________________________________________________________ __________ _成绩(五级记分制):______ __________指导教师(签字):________ ________目录一.冲压工艺性分析及结论 (3)二.工艺方案的分析比较和确认 (4)三.模具类型与结构分析 (4)四.排样图设计及材料利用率计算 (4)五.冲压力的计算与压力中心的确定 (5)六.凸、凹模工作部分尺寸与公差的确定 (6)七.模具主要零件材料的选取、技术要求及强度校核 (9)八.冲压设备的选择及校核 (10)九.弹性元件的选择计算 (11)十.紧固件 (11)十一.其他需要说明的问题 (11)十二.弯角冲压工艺卡片 (13)弯角冲压模具设计一.冲压工艺性分析及结论零件件图如图所示,零件名称:弯角,材料:Q235,料厚:2mm,生产批量:大批量零件图1.尺寸精度其外形公差无要求,其中φ3.2的两个孔有位置公差要求,为10±0.1,孔径无公差要求,精度很容易达到。

2.材料方面材料为Q235,普通碳素结构钢,具有较好的冲裁成型性能。

L型工件冲压模具设计(含全套CAD图纸)

说明书设计题目:L型工件冲压模具设计专业年级:机械设计制造及其自动化2011级学号:姓名:指导教师、职称:2015 年05 月27 日目录摘要 (I)Abstract (II)1 引言 ............................................................... - 1 -1.1本设计的目的与意义 ............................................ - 1 -1.2冲压模具在国内外发展概况及存在问题 ............................ - 1 -1.3课题应解决的主要问题、指导思想和应达到的技术要求 .............. - 2 - 2产品的结构分析和构成................................................ - 3 -2.1产品设计 ...................................................... - 3 -2.2制作图及产品基本要求 .......................................... - 3 -2.3冲裁件的工艺分析 .............................................. - 4 -2.4确定工艺方案 .................................................. - 4 -3.计算冲裁力、压力中心和选用压力机 ................................... - 6 -3.1排样方式的确定及材料利用率的计算 .............................. - 6 -3.2计算冲裁力、卸料力 ............................................ - 7 -3.3压力机的选用 .................................................. - 8 -3.4确定模具压力中心 .............................................. - 9 -3.5冲裁模间隙与凸凹模刃口尺寸及公差的计算 ....................... - 10 -4.设计需要的模具 .................................................... - 13 -4.1确定模具的结构 ............................................... - 13 -4.2橡胶的选用 ................................................... - 14 -4.3模柄的尺寸选用 ............................................... - 16 -4.4凸模的外形尺寸 ............................................... - 17 -4.5凸模强度校核 ................................................. - 18 -4.6落料凹模尺寸的计算 ........................................... - 18 -4.7定位零件 ..................................................... - 19 -4.8卸料装置 ..................................................... - 19 -4.9模具的闭合高度 ............................................... - 19 - 结束语 .............................................................. - 20 - 参考文献 ............................................................ - 21 - 致谢 ................................................................ - 22 -摘要本设计压模进行了冲孔、落料级进模的设计。

冲孔弯曲零件的冲压模具设计【毕业作品】

冲孔弯曲零件的冲压模具设计摘要随着时代的发展,冲压模在生活当中的重要性越来越显著,不管是在生活当中还是在生产当中的地位都是毋庸职疑的,几乎生活中的所有的物品都是通过冲压完成的,列如衣服架、饭铲等等;冲裁件的设计最大的问题就是材料利用率,所以本次的设计就是通过查资料,问老师,还有通过自己所学的知识来解决怎样才能使材料利用率最大化的。

本文主要是一个冲孔弯曲零件的冲压模具设计,主要包括工艺性分析、冲压工艺方案、相关工艺设计、凸凹模尺寸计算、凸凹摸刃口尺寸公差;在设计过程中除了一些必要的说明以外,还有模具的装配草图,零件图。

主要论述了在冲压模具设计过程中所需要的流程还有涉及的各方面因素,本设计主要是弯曲件的设计,因此还涉及到弯曲模工艺分析。

由于本次设计设计到很多方面,可能有些许地方欠缺希望老师能够指出,让我能够得到进一步的提高。

对冲压模能够进一步的了解。

关键词:冲压、尺寸计算、凸凹模、冲压工艺。

目录前言 (1)1 项目分析................................................................................ 错误!未定义书签。

1.1 冲裁件的结构工艺分析..................................................... 错误!未定义书签。

2 工艺性分析 (3)2.1 材料分析 (3)2.2弯曲工艺 (3)2.3 冲裁工艺 (3)3 冲裁工艺方案 (4)4 相关工艺计算........................................................................ 错误!未定义书签。

4.1 弯曲件展开长度料带......................................................... 错误!未定义书签。

4.1.1 工序尺寸计算 (6)4.1.2计算料带 (8)4.2 冲裁排样设计 (9)4.2.1冲压力设计 (10)5 凸、凹模尺寸计算 (10)5.1 凸模尺寸计算 (10)5.2凹模尺寸计算 (10)6凸凹模刃口尺寸计算 (11)7模具装配草图 (12)结论 (13)参考文献 (14)前言近年来,随着时代的发展,模具在生产行业的地位越来越占据着重要的地位。

冲压弯曲件冲压模具设计【毕业论文-绝对精品】

冲压弯曲件冲压模具设计摘要随着中国工业不断地发展,模具行业也显得越来越重要。

本文针对支架弯曲件的冲裁工艺性和弯曲工艺性,分析比较了成形过程的三种不同冲压工艺(单工序、复合工序和连续工序),确定用一幅级进模完成落料、冲孔和一幅单工序模完成弯曲的工序过程。

介绍了支架弯曲件冷冲压成形过程,经过对支架的批量生产、零件质量、零件结构以及使用要求的分析、研究,按照不降低使用性能为前提,将其确定为冲压件,用冲压方法完成零件的加工,且简要分析了坯料形状、尺寸,排样、裁板方案,冲压工序性质、数目和顺序的确定,进行了工艺力、压力中心、模具工作部分尺寸及公差的计算,并设计出模具.还具体分析了模具的主要零部件(如冲孔凸模、落料凸模、卸料装置、弯曲凸模、垫板、凸模固定板等)的设计与制造,冲压设备的选用,凸凹模间隙调整和编制一个重要零件的加工工艺过程.列出了模具所需零件的详细清单,并给出了合理的装配图。

通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。

关键词:支架,模具设计,级进模,冲孔落料,弯曲Stamping Bending Stamping Mold DesignABSTRACTWith China's industrial developing constantly, mold industry is becoming more and more important. Based on the stent bending blanking process and bending process,Comparative analysis of the process of forming three different stamping process (single processes, complex processes and continuous processes) confirm completion of the blanking, punching and a single procedure completed the bending modulus processes。

冲压模具设计与制造课程L形弯曲件设计说明书

模具设计与制造专业冲压模具设计与制造课程弯曲模设计班级:模具143姓名:xxxxx学号:xxxxxxxxx16指导教师:xxxx成绩:目录零件分析: (1)零件工艺性能 (1)分析比较和确定工艺方案 (2)毛坯尺寸计算 (2)回弹补偿量的确定 (4)冲压力计算及冲压中心的确定 (4)冲压设备的选择 (6)凸凹模结构设计 (7)凸凹模结构设计 (10)总体结构设计 (12)零件分析:零件材料Q235,简图如图1所示图1零件工艺性能冲压工艺分析1、材料:Q235,是常见的冲裁材料。

零件用的是厚1mm的Q235板。

力学性能:抗拉强度σb (MPa):440~470;抗剪强度τ(MPa):310~380;伸长率δ10 (%):21~25;屈服点σs (MPa):240;Q235为普通碳素结构钢,具有良好的塑性、焊接性以及压力加工性,主要用于工程结构和受力较小的机械零件。

综合评适合冲裁加工。

2、工件结构:工件形状简单、对称,无悬臂、窄槽及锐的清角,孔边距大于1.5倍工件厚度,孔边距大于凸凹模允许的最小壁厚,最小孔径φ7.3大于过小孔径,满足冲裁要求。

3、尺寸精度:零件图上未注公差,属于自由公差,按IT14级确定工件尺寸的公差,一般冲压均能满足其尺寸精度要求。

综上所述,制件具有较好的冲裁性能,适宜采用冲裁加工。

弯曲工艺分析该工件材料为Q235为普通素结构钢,较利于弯曲。

工件为L 形,形状简单、对称,孔边(弯曲线)距S min =11.75≥3、弯曲直边高度、最小弯曲半径均大于弯曲工艺要求,弯曲坯料上的孔还可以防止弯曲时坯料产生的偏移,弯曲边缘无缺口,尺寸为自由尺寸和表面粗糙度要求一般。

因此,其弯曲工艺良好。

分析比较和确定工艺方案从零件的结构特点以及冲压变形特点来看,该零件冲压工序性质有冲孔、落料、弯曲三种。

工件弯曲部分简单。

根据工序性质可能的组合情况,该零件可能的冲压方案有:方案一:先落料,后冲孔,再进行弯曲。

L形弯曲件设计说明书

-0.020

>30~80

80~120

-0.025

凹模偏差δd +0.020 +0.025 +0.030 +0.035

料厚 t/mm

1 1~2 2~4 >4

1

<0.16 <0.20 <0.24 <0.30

磨损系数 x

非圆形

0.75

0.5

工件公差

0.17~0.35 0.21~0.41 0.25~0.49 0.31~0.59

故 由于 L 形弯曲,其自由弯曲力为 U 形弯曲的一半,所以自由弯曲力为 1023.75N。 顶件力和卸料力

或 值可近似去自由弯曲力的 30%~80%,

即 =(0.3—0.8) =0.3×1023.75=307.125N 校正弯曲力 校正弯曲力有公式:

式中: ——校正弯曲时的弯曲力(N);

A——校正部分的垂直投影面积( mm2 );

导柱、导套

度,孔边距大于凸凹模允许的最小壁厚,最小孔径φ7.3 大于过小孔径,满足冲裁要求。

3、尺寸精度:零件图上未注公差,属于自由公差,按 IT14 级确定工件尺寸的公差,一般冲 压均能满足其尺寸精度要求。 综上所述,制件具有较好的冲裁性能,适宜采用冲裁加工。

弯曲工艺分析

该工件材料为 Q235 为普通素结构钢,较利于弯曲。工件为 L 形,形状简单、对称,孔 边(弯曲线)距 Smin=11.75≥3、弯曲直边高度、最小弯曲半径均大于弯曲工艺要求,弯曲 坯料上的孔还可以防止弯曲时坯料产生的偏移,弯曲边缘无缺口,尺寸为自由尺寸和表面粗 糙度要求一般。因此,其弯曲工艺良好。

——凸模下偏差,按 IT6~IT7 选取或查规则形状凸、凹模的刃口尺寸偏差表;

——凹模上偏差,按 IT6~IT7 选取或查规则形状凸、凹模的刃口尺寸偏差表; x——为磨损系数,按刃口尺寸计算原则选取或查磨损系数 x 表;

L型弯曲件课程设计

学号_0910121083_课程设计课题塑性成形工艺(冲压)课程设计学生姓名徐松系别机械工程系专业班级 09材料成型及控制工程1班指导教师刘建二0 一二年五月目录摘要第一章概述 (1)1.1冲压的概念 (1)1.2冲压的特点 (1)1.3冲压工序的分类 (1)1.4冲压的现状 (1)1.5冲压技术的发展趋势 (1)第二章冲压工艺性分析 (3)2.1冲压材料分析 (3)2.2结构形状分析 (3)2.3精度和粗糙度分析 (4)2.3.1精度的确定 (4)2.3.2粗糙度的确定 (4)第三章冲压生产方案和模具结构的确定 (5)3.1生产方案的确定 (5)3.2模具结构的确定 (5)3.2.1 送料方式 (5)3.2.2 卸、出料方式 (5)3.2.4 定位方式 (5)3.2.5 导向方式 (6)第四章弯曲工艺设计及计算 (7)4.1弯曲件展开尺寸的计算 (7)4.2弯曲回弹 (8)4.3弯曲模刃口尺寸计算 (8)4.3.1凸模及凹模的圆角半径和凹模深度 (8)4.3.2弯曲模凸模和凹模的间隙 (9)4.4弯曲力计算及压力机的选择 (10)4.4.1弯曲力的计算 (10)4.4.2压力机的选择 (11)第五章冲压工艺的设计及计算 (12)5.1排样 (12)5.1.1搭边值的确定 (12)5.1.2步距的确定 (13)5.1.3 条料的规格 (13)5.1.4 材料利用率计算 (14)5.2 压力中心的确定 (16)5.3冲压力计算及压力机选择 (17)5.3.1冲压力的计算 (17)5.3.2压力机的选择..................................................................... (19)5.4刃口尺寸计算 (20)5.4.1凸、凹模刃口尺寸计算 (20)总结 (23)参考文献 (24)致谢 (25)附表Ⅰ标准公差表 (26)附表II冲裁模初始双面间隙Z (27)L型弯曲件冲压工艺课程设计摘要随着社会的发展,弯曲件的运用也日渐广泛,本次课程设计的主要任务就是设计L型弯曲件的冲压工艺,其具有很重要的意义,首先,好的冲压工艺能够保证产品的质量,提高生产率,降低生产成本,并增加产品的使用寿命,所以本次课程设计十分必要;其次,通过本次课程设计使自己掌握了常用模具整体设计、零部件的设计过程和计算方法,加深了自己对专业知识的理解和掌握,培养了自己查阅资料、运用软件制图以及团队协作等各方面的能力;最后,此次课程设计,让我发现了自己的不足,使自己在以后的学习生活中,有机会完善自己,为以后的学习和工作打下了坚实的基础。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录第一章绪论 3 第二章冲压工艺分析2.1冲压件简介 52.2冲压工艺性分析 62.3冲压工艺方案拟定 6 第三章落料冲孔弯曲复合模设计3.1模具构造83.2拟定其搭边值83.3拟定排样图93.4材料运用率计算103.5凸凹模刃口尺寸计算103.6冲压力计算133.7压力机选用163.8压力中心计算173.9落料冲孔弯曲复合模重要零部件设计173.10模具闭合高度、压力机校验24 第四章结论25第一章绪论1.1 课题研究目和意义目:为了更好理解模具设计某些环节,和某些设计模具时所需要注意地方,为后来工作打好基本。

意义:本次设计让我懂得了自己理论知识要运用到实际工作中去并不是那么容易需要通过多次练习及长时间积累。

1.2 课题国内外研究概况1.1.1 国外模具发展概况当前,欧洲模具业已越来越感受到来自中华人民共和国同行所带来影响和压力,预测到,中华人民共和国将一跃成为全球最大模具制造业基地之一。

”德国亚琛工业大学亚力山大专家日前在宁海考察该地模具制造业基地时发出这样感叹。

亚力山大表达,据有关研究部门调查得知,欧洲模具设计和生产时间要分别比中华人民共和国快44%和61%左右。

1.1.2国内模具发展概况近年来,中华人民共和国模具市场对精密、大型、复杂型、长寿命模具需求量有所增长,预测到,国内模具市场需求量将在1,200亿元人民币左右。

综合媒体6月4日报道,中华人民共和国模具协会公司年报显示:近年来,中华人民共和国模具市场对精密、大型、复杂型、长寿命模具需求量有所增长,预测到,国内模具市场需求量将在1,200亿元人民币左右。

专家分析,从1997年开始,随着汽车、装备制造业、家用电器高速增长,中华人民共和国国内模具市场需求开始明显增长。

虽然到中华人民共和国模具工业总产值已达51 6亿元,但属“大路货”冲压模具、压铸模具等约占总量80%。

已经进入中华人民共和国少量外资模具公司开始生产各种高精大多功能模具,但当前仍供不应求。

据简介,当前中华人民共和国汽车模具潜在市场十分巨大。

质量好冲压模具在汽车整车等行业供不应求;压铸模具在汽车零部件、装备制造业等行业需求激增;注塑模具在家用电器等行业发展潜力也很大。

此外,特种模具也有较大发展前景。

1.3 课题研究重要内容冲压模具设计在其生产、加工以及使用过程中尤为重要。

特别是它构造设计,对加工、装配、工期、成本乃至冲压产品质量及生产效率产生极大影响。

因此,此课题重要考虑如下几种方面内容:1.分析冲压件图样及技术条件。

2.对冲压件进行工艺分析,拟定排样方案。

3.计算冲裁、拉深力,拟定压力机参数,选取合理冲压设备。

4.拟定模具详细构造,绘制草图。

5.绘制模具装配图及重要零件图。

6.零件图标注尺寸、公差及技术条件,并进行必要强度校核。

7.依照开题研究过程撰写设计阐明书。

第二章冲压工艺设计2.1 冲压件简介形状和尺寸如下图所示。

材料为Q235,板材厚度3mm。

零件图如下:图 2.1 零件图展开图2.2 冲压工艺性分析冲压工艺分析重要考虑产品冲压成形工艺,最重要是涉及技术和经济两方面内容。

在技术方面,依照产品图纸,重要分析零件形状特点、尺寸大小、精度规定和材料性能等因素与否符合冲压工艺规定;在经济方面,重要依照冲压件生产批量,分析产品成本,阐明采用冲压生产可以获得经济效益。

因而工艺分析,重要是讨论在不影响零件使用前提下,能否以最简朴最经济办法冲压出来。

⑴影响冲压件工艺性因素诸多,从技术和经济方面考虑,重要因素:①工件外形为平板形状,外形简朴,适当冲裁。

②工件无细长旋臂与窄槽,模具构造不复杂,适合冲压。

③材料为Q235,是常用冲压材料。

④工件尺寸规定不是很高,尺寸未注公差按IT14级解决。

⑤生产批量,普通来说,大批量生产时,可选用持续和高效冲压设备,以提高生产效率;中小批量生产时,常采用简朴模或复合模,以减少模具制造费用。

⑥成型件尺寸规定不高,表面粗糙度规定不高。

综上所述,此工件适当冲裁。

⑵本冲压件工艺分析如下:1.图形分析形状较简朴,重要是落料、冲孔形状。

2.尺寸分析尺寸公差规定不高,未注公差尺寸均取IT14级。

3.材料Q235,是常用冲裁材料。

零件用是厚1.5mmQ235板。

力学性能:抗拉强度σb (MPa):440~470(查参照文献[2]P411页,表7-1)抗剪强度τ(MPa):310~380伸长率δ10 (%):21~25屈服点σs (MPa):240由于零件是一种平面形状,内部有两个小孔,外部是直线构成。

核心是冲孔、落料弯曲能否同步进行?4.批量批量生产。

5.冲压工序落料、冲孔、弯曲。

6.冲裁间隙依照料厚t=1.5,再查参照文献[3]P30页,得单面间隙C=0.21~0.3mm2.3 冲压工艺方案拟定通过对冲压件工艺分析后,结合产品进行必要工艺计算,并在分析冲压工艺、冲压次数,工艺顺序组合方式基本上,提出各种也许冲压分析方案。

方案一:单工序模。

恰当整合各冲压工序,需要两副模具,即落料模和冲孔模,这些模具制造以便、经济,但需要零件二次定位,产品上孔定位精度不高,生产周长某些,占用冲压设备多。

方案二:复合模。

依照参照文献[2]P257页,表5-17得到t=3时,最小壁厚a=6.7,由于本产品最小壁厚为4mm,故可以采用复合模。

复合模具构造相对要复杂某些,制造难度也高某些,但由于只需一副模具制导致本并不高多,同步冲压生产周期短,产品质量高,占用设备少,能起到节能、节约劳动力作用。

因而综合考虑产品质量,制造周期,生产周期,节约成本等因素,采用方案二。

第三章落料冲孔复合模设计3.1 模具构造由于料厚适中,可以保证平整度,故模具构造可采用倒装复合模,即落料凹模装在上模某些,落料凸模(确切说是凸凹模,涉及落料凸模和冲孔凹孔模)装在下模部份,冲孔凸模装在上模部份。

卸料采用弹性卸料构造,由于构造复杂,冲孔较多建议弹性材料采用聚氨酸脂或矩形弹簧。

产品件采用推件块弹性推出,由上而下推出。

冲孔废料从下模直接落下。

条料采用手动先后送料装置,采用定位销定位方式。

如图所示。

图3.1 模具构造图3.2 拟定其搭边值考虑到成型范畴,应考虑如下因素:⑴材料机械性能软件、脆件搭边值取大某些,硬材料搭边值可取小某些。

⑵冲件形状尺寸冲件形状复杂或尺寸较大时,搭边值大某些。

⑶材料厚度厚材料搭边值要大某些。

⑷材料及挡料方式用手工送料,手动侧压。

⑸卸料方式弹性卸料比刚性卸料大搭边值小某些。

⑹材料为:Q235,落料部有带大圆角形状。

综上所述,依照参照文献[2]P51页,表2-4,两工件间搭边值:a1=2.5mm工件侧面搭边值:a=3.0mm3.3 拟定排样图在冲压零件中,材料费用占60%以上,排样目就在于合理运用原材料,因而材料运用率是决定产品成本重要因素,必要认真计算,保证排样相对合理,以达到较好材料运用率。

排样办法可分为三种:1.有废料排样2.少废料样3.无废料排样少废料排样材料运用率也可达70%-90%。

但采用少、无废料排样时也存在某些缺陷,就是由于条料自身公差以及条料导向与定们所产生误差,使工作质量和精度较低。

此外,由于采用单边剪切,可影响断面质量和模具寿命。

依照本工件形状和批量,对模寿命有一定规定,固采用有废料排样办法。

排样时工件之间以及工件与条料侧边之间留下余料叫做搭边。

搭边作用是补偿定位误差,保证冲出合格工件。

还可以使条料有一定刚度,便于送进。

本产品外形是带大圆弧形,因而排样重要由外形决定,为了提高材料运用率可考虑对排,对排方式可以是直排,详细由下面计算决定。

方案一:送料步距A =95.3+2.5=97.8mm 。

条料宽度B =(D+2a)其中:D=40,a =3,B =(40+2×3)=46mm由于在剪板时也有公差,查参照文献[4]P49页, 得条料宽度公差Δ=0.7mm因此,剪板宽度B =(40+2×3+0.7)=07.07.46 排样图如图3.2所示。

图3.2 排样图3.4 材料运用率计算在冲压零件中,材料运用率是一种非常重要因素,提高运用率是公司减少成本途径之一。

由于本产品采用复合工序单副模具生产,送料采用手动送料,因而可以假设原材料为板料,再经剪板后成为条料。

板料尺寸为定制,厚3mm 。

材料运用率计算公式:%1000⨯=S Sη 其中:S 0————板材总面积 S ————实际产品面积 故 S 0=46.7×97.8=4567.26 mm 2 S=S 落-S 孔由于图特性多,外形复杂,故采用CAD 软件进行辅助分析计算,要CAD 软件中测得S 落=3250.1 mm 2,S 孔=282.743 mm 2,因此S=3250.1-282.743=2967.357mm 2故材料总运用率%87.68%10026.4567357.3967%1000=⨯=⨯=S S η 可见材料运用率不不大于80%,因而材料运用还是可以接受。

3.5 凸、凹模刃口尺寸拟定本模具备2种工序构成,落料和冲孔,外形是落料,内部各孔是冲孔,下面分二部份分别计算。

3.5.1落料部份凸、凹模刃口尺寸拟定 (1)计算原则本产品外形属于落料工序,因而计算原则以凹模为基准,配做凸模。

由于外形复杂,故采用凸、凹模配合加工法来制造,并进行设计计算。

(2)凸、凹模制造公差及凸、凹模刃口尺寸计算。

工件尺寸有:,052.026-,062.040-,074.03.95-,26.037±,31.03.51±。

凸、凹模制造公差取相应尺寸公差1/4。

查参照文献[3]P30页,冲裁双面间隙Z min =0.42,Z max =0.60,因此:Z max -Z min =0.18(3)落料凸、凹模刃口尺寸计算由于以凹模为基准,因此查参照文献[1]P64-P65页,得公式凹模磨损后尺寸变大:dA A d ∆+∆-=25.00)(χ凹模磨损后尺寸变小:0)(d B B d δχ-∆+= 凹模磨损后尺寸不变小:2/d d C C δ±=052.026-,062.040-,074.03.95-,062.03.51-属于磨损后尺寸变大尺寸,26.037±属于磨损后尺寸不变尺寸。

1.052.026-计算 A=26,Δ=0.52凹模偏差δd =Δ/4=0.13mmt=3,查参照文献[4]P39页,表2.3.1,得χ=0.5因此 mm A A d d 13.0013.00074.25)52.05.026()(+++=⨯-=∆-=δχ 2.尺寸062.040-计算 A=40,Δ=0.62凹模偏差δd =Δ/4=015mmt=1,查参照文献[4]P39页,得χ=0. 5因此 mm A A d d 15.0015.00069.39)62.05.040()(+++=⨯-=∆-=δχ 3.尺寸074.03.95-计算 A=95.3,Δ=0.74凹模偏差δd =Δ/4=0.18mmt=1,查参照文献[4]P39页,得χ=0. 5因此 mm A A d d 18.0018.00093.94)74.05.03.95()(+++=⨯-=∆-=δχ 4.尺寸062.03.51-计算A=51.3,Δ=0.62凹模偏差δd =Δ/4=0.15mmt=1,查参照文献[4]P39页,得χ=0. 5因此 mm A A d d 15.0015.00099.50)62.05.03.51()(+++=⨯-=∆-=δχ 5. 尺寸26.037±计算 C=37,Δ=0.52凹模偏差δd =Δ/4=0.15mmt=1,查参照文献[4]P39页,得χ=0. 5 因此 0.07372/±=±=d d C C δ凸模与凹模为基准配做,保证双面间隙为:0.42~0.60mm 。