IMG阴模真空成型工剖析

IMG阴模真空成型工图文

THANKS FOR WATCHING

感谢您的观看

包装

将合格品进行包装,以便后续使用或销售。

04 阴模真空成型工艺优缺点

优点

高效率

阴模真空成型工艺能够实现大规模、 快速的生产,提高了生产效率。

低成本

由于其工艺简单,所需设备和材料相 对较少,因此生产成本较低。

高精度

该工艺可以生产出具有高精度、高表 面质量的制品,适用于需要高精度要 求的行业。

环保

案例二:工艺改进过程

总结词

持续改进是关键

详细描述

该案例强调了阴模真空成型工艺的持续改进过程。通过不断试验和调整,可以优化工艺参数,提高产品质量和生 产效率。改进的方面可能包括模具设计、材料配方、成型条件等。

案例三:实际生产中的应用

总结词

生产效率高

详细描述

该案例介绍了阴模真空成型工艺在实际生产中的应用。通过采用该工艺,企业可以大幅提高生产效率 ,降低生产成本,同时保证产品的质量和性能。此外,该工艺还可以应用于各种不同类型和规模的产 品生产中。

阴模真空成型工艺需要使用具有一定弹性 和可塑性的材料,对于一些特殊材料可能 不太适用。

由于该工艺是通过抽真空使材料贴合在模 具上,对于厚壁制品来说,可能难以实现 均匀的壁厚。

05 阴模真空成型工艺案例分 析

案例一:某产品成型过程

总结词

工艺流程复杂

详细描述

该案例展示了某产品的整个阴模真空成型过程,包括模具设计、材料选择、预 处理、加热、成型、冷却和脱模等步骤。每个步骤都需要精确控制,以确保最 终产品的质量和性能。

02 阴模真空成型工艺原理

真空原理

真空原理是指在阴模真空成型工艺中 ,通过抽真空的方式,使模具内部形 成负压,从而使材料在负压的作用下 吸附在模具表面,形成所需形状。

真空成型故障的成因及对策

真空成型故障的成因及对策成因及对策飞边(1)阴模的相互间隙太小。

应适当加大阴模间的距离。

(2)真空孔设置不当。

应改变真空孔的设置位置。

在真空成型时,应在模具中制品最后受到拉伸的部位开设真空孔。

特别是在需要表现有凹凸状的细小表面花纹时,这一区域应设置数量较多的真空孔。

为了避免在模具和片材间残留空气,最好在平面部位的中部按75mm 左右的间距开设真空孔。

(3)片材加热温度太高。

应适当降低加热温度及缩短加热时间。

(4)片材取向过大。

可使用格子状的阴模真空孑L痕(1)真空孑L直径太大。

应适当缩小。

一般在模壁表面要钻许多小孔抽气,孔径必须很小。

如成型聚烯烃薄壁蛆件,孔径只允许o.3-0.5mm;对于耐热强度较好的片材和厚壁制品,孔径可达0.5-O.8mm;在有精密花纹的模壁上,抽气孔要密排,间距6mm,也可使用多孔铸铝模;对于光滑的大平面,孔距为25-75mm即可,但大量密布的细微抽气孔,有助于形成光洁表面。

抽气孔也可以制成内小外大,以利迅速排气。

如有可能,可将抽气孔做成狭缝,狭缝抽气比圆孔抽气速度快得多。

(2)真空泄压的速度太快。

应适当调整泄压速度。

(3)片材加热温度太高。

应适当降低加热温度及缩短加热时间表面收缩痕(1)抽气不良。

应检查抽气系统有无漏气,抽气孔是否堵塞,若无漏气与堵塞问题,应适当增加抽气孔或换用抽气吸力较高的真空泵。

(2)模具型腔表面太光洁。

应进行喷砂处理。

(3)制品缩离模壁。

对于厚壁制品,如果仅依靠真空吸力很难避免缩离模壁,应从制品内侧增加0.3-0.4MPa的气压辅助成成型不全或表面花。

纹不清晰(1)片材加热温度太低。

可采取以下方法排除:①适当延长加热时间。

②适当提高加热温度,增设加热器。

③缩小加热器与片材的距离。

④如果成型不完整总是出现在同一部位,应检查对应的加热器是否损坏,及时修复。

(2)夹片的夹具没有预热。

应进行预热后再成型。

(3)抽真空不良。

应检查抽气孔是否阻塞,若无堵塞,应适当增加或扩大抽气孔。

真空吸塑成型技术详解

真空吸塑概况真空吸塑包装被称为无容器包装,可大量节省包装的原辅材料,减少包装废弃物,符合全球大力倡导的适度和减量包装的要求。

真空吸塑包装是 20 世纪 80 年代发展起来的包装新技术和新材料,这种新技术和新材料,开始用于对药片、药丸、卫生丸、糖块等固体小件进行包装。

随着塑料软包装逐渐兴起,真空吸塑包装的应用更加广泛。

近年来,在我国真空吸塑包装开始用于对小型电器产品的包装。

很多大型家电的包装都是将包装的上下部分用硬包装支撑固定,外部则使用高强度的透明塑料膜。

许多小型家电如刻录机、DVD、EVD 等产品的包装都开始采用真空吸塑包装,它针对的是只需护其棱角,不必整体包装的商品,并以纸制型材作为其护边、护角、护顶、护底等防护包装材料,从而使其环保、成本、商业促销等都得以综合体现,开辟了包装减量化的新途径。

真空吸塑包装的主要优点是,节省原辅材料、重量轻、运输方便、密封性能好,符合环保绿色包装的要求;能包装任何异形产品,装箱无需另加缓冲材料;被包装产品透明可见,外形美观,便于销售,并适合机械化、自动化包装,便于现代化管理、节省人力、提高效率。

真空吸塑包装是在专用的包装机械上进行的,近年来随着商品包装向机械化、自动化方向发展,生产热成型包装机械的厂家发展很快,国内外已有多家专业生产真空吸塑包装设备的厂家。

虽然吸塑成型包装机的结构型式各不相同,但其原理基本上的相似的。

真空吸塑包装的工作原理是,热塑性复合塑料薄膜,经红外加热板加热软化下沉,真空吸盘工作台上放有预制的瓦楞纸板,在其上放有被包装的电器产品。

当薄膜经加热软化到一定程度时,真空吸盘工作台经压缩空气推动上升,使被包装产品与软件带有磁性一面的薄膜接触,同时打开真空室阀门。

此时产品与薄膜之间的空气,经真空孔抽吸到真空室内,从而使薄膜热粘性的一面紧紧吸附在产品与托板上,再经风扇冷却薄膜外表面,将多余的边料切去,折叠起吸塑后的瓦楞纸板成长方盒形,用胶带粘贴包装盒接口处,即包装成型。

塑料片材真空阴模吸塑成型模拟及实验研究

华中科技大学硕士学位论文塑料片材真空阴模吸塑成型模拟及实验研究姓名:郑超申请学位级别:硕士专业:材料加工工程指导教师:张宜生2011-01-10华 中 科 技 大 学 硕 士 学 位 论 文摘要一直以来,注塑和吹塑等工艺为塑料加工领域的主要加工方法。

而近10年来这一领域正在迅速转为以热塑成型工艺为主。

热塑性成型工艺中一个重要部分是真空吸塑成型工艺。

塑料片材的成型技术简单且易于实现,因此广泛应用于商品包装。

同时,在模内膜成型技术中,膜的成形因其形状较为复杂,尺寸控制精度要求高等特点,使得塑料片材的成形技术成为其核心技术。

此时需要从制品或膜的形状设计及成形工艺入手,控制薄壳或膜的不均匀变薄,从而实现精确制造。

本文从塑料片材成形材料特性数据分析开始,采用非线性有限元计算和多物理场耦合的计算方法,模拟塑料片材成形过程,从中获得制品设计与质量控制所需要的工艺参数。

研究主要包括实验研究以及真空吸塑成型模拟研究。

设计具有典型成型特征的模具并用其加工出制品,对制品的质量进行分析。

同时,归纳热塑性工艺的材料特性和成型过程规律,建立三维模型进行计算机模拟分析。

经过实验与模拟数据的比较,计算机模拟厚度数据与实测值最大误差在13%以内。

有限元模拟方法有助于控制薄壳或膜的不均匀变薄,从而提高设计和制造质量。

针对当前模内膜工艺的应用问题——平面模内标签经吹塑成形为制品外形其平面图案转变为三维图案发身失真的问题,提出了两种解决方案。

一种为简单的几何仿真方案,另一种为复杂的有限元模拟方案。

两种方案的选择取决于生产工艺要求,其中有限元模拟方案可以提供精确的分析结果。

论文引用研究项目中的一个实例来证明了方案的有效性。

关键词:吸塑成型数值模拟有限元法网格摄影测量弹塑性华 中 科 技 大 学 硕 士 学 位 论 文AbstractOver these years, injection molding and blow molding is the mainly field in plastics processing. The past 10 years, this area is rapidly converted to thermoplastic molding process based. Vacuum forming process is an important part in thermoplastic molding process. The plastic sheet forming technique is simple and easy to realize, that is why, it is widely used for packaging commodities. Similarly, in In-Mold-Decoration (IMD) molding technology, due to the complex geometry of the membrane and the high requirement of the dimensional accuracy, geometric design and molding technique for the product should be focused on controlling the thickness distribution of shell or membrance plastic products in order to achieve high precision manufacturing.This paper started with analyzing the performance data of the plastic sheet molding material, using nonlinear finite element method and multi-physics coupling method to simulate the plastic sheet forming process, and the result gives the required parameters for product design and quality control. The Research including experimental research, and plastics sucking molding simulation. Design mold with features of typical shape and use it to process the products and analysis the quality of the products .meanwhile, summery the properties of thermoplastic and the forming rule, using computer simulation analysis build a three-dimensional model. For the thickness deviation, the experimental testing shows that the maximum discrepancy between the simulation and actual result is less than13%. The research proved that computer simulation can contribute to control the inhomogeneity of the shell or membrane so as to improve the design and the quality of manufacturing.For current problem in IML, when the plane is processed by blow molding, the picture on the 2D plane is distortion. Two solutions are given in this paper. One simple solution is geometry simulation, and the other solution is the finite element simulation. Which one to choose is depending on process require. Finite element simulation program华 中 科 技 大 学 硕 士 学 位 论 文can provide accurate results but which is more complex. An instance in research project is used to demonstrate the effectiveness of the solution program.Keywords: Plastics sucking molding,Numerical simulation, Finite element method,Grid Photogrammetry,Elasto-Plasticity独创性声明本人声明所呈交的学位论文是我在导师指导下进行的研究工作及取得的研究成果。

IMG阴模真空成型工解析

19

IMG产品主要缺陷介绍

问题:IMG真空成 型后TPO层与PP 发泡层分层

解决方法:降低加热温度;表 皮可能受潮,需要对表皮进行 烘干处理

20

IMG产品主要缺陷介绍

问题:表皮凹坑

解决方法:在阳模贴毛毡减小 模具内的间隙

21

IMG产品主要缺陷介绍

问题:表皮褶皱

解决方法:将褶皱对应位置的 骨架打磨

22

17

IMG工艺介绍

四、模温

在IMG工艺中,模温也是一个重要的参数,如果模温过高则 会造成表皮脱模时变形,如果模温过低则会造成皮纹吸附不清 晰、表皮形状不清晰等缺陷。

18

IMG工艺介绍

五、模内间隙

在IMG+复合的工艺中,模内间隙非常关键,骨架在下模 预装后合模,骨架与模具有细小间隙,如果这个间隙过小,会 造成表皮拉破的缺陷,如果间隙过大则会造成成型褶皱。这个 间隙在模具供应商开发时已经定下,所以骨架的尺寸就至关重 要了。

16

IMG工艺介绍

三、真空度

抽真空是真空成型的必要工序,此道工序的关键参数就是真 空度。

抽真空是靠一个大负压罐完成,负压罐在待机工作时将负压 抽到-0.099MP,然后在抽真空时打开阀门,将模具内腔抽成真 空,要求模具内腔负压力大于-0.085MP。

如果模具内腔真空度过小则说明模具内腔漏气,可能是模具 密封问题或者是表皮加热温度不够,会造成表皮成型不好,皮 纹不清晰等问题。

模具的成本较高和制造周期较长(与传统的凸模成型相比)

模具有一定的寿命,一般为40万模左右(当然,其寿命要远 远高于搪塑,但低于阳模真空成型)

与搪塑模一样,一旦模具损坏(皮纹损伤),修复困难

8

IMG工艺材料介绍

真空吸塑成型基本原理

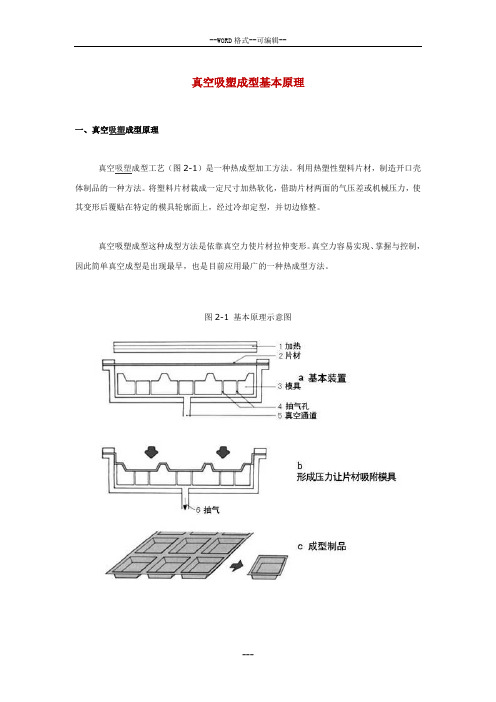

真空吸塑成型基本原理一、真空吸塑成型原理真空吸塑成型工艺(图2-1)是一种热成型加工方法。

利用热塑性塑料片材,制造开口壳体制品的一种方法。

将塑料片材裁成一定尺寸加热软化,借助片材两面的气压差或机械压力,使其变形后覆贴在特定的模具轮廓面上,经过冷却定型,并切边修整。

真空吸塑成型这种成型方法是依靠真空力使片材拉伸变形。

真空力容易实现、掌握与控制,因此简单真空成型是出现最早,也是目前应用最广的一种热成型方法。

图2-1 基本原理示意图二、吸塑无模成型真空无模成型过程如图2-2所示,将片材加热到所需温度后,置于夹持环上,用压环压紧,打开真空泵阀门抽真空,通过光电管控制真空阀调节真空度,直到片材达到所需的成型深度为止。

由于自由真空成型法中制件不接触任何模具表面,制件表面光泽度高,不带任何瑕疵。

如果塑料本自身是透明的,制件可以具有最小的光吸收率和透明性,故可用于制造飞机部件如仪器罩和天窗等。

真空无模成型法在成型过程中只能改变制件的拉伸程度和外廓形状,因此不能成型外型复杂的制件。

另外,成型过程中,随着拉伸程度的增大,最大变形区(即片材中心)的厚度不断减小,因此实际生产中拉伸比(H/D)一般应小于75%。

在运用此法进行加工时,操作员必须有熟练的技巧,调节好真空度,以得到符合设计要求的轮廓和尺寸一致的产品。

三、吸塑阳模(凸模)和吸塑阴模(凹模)成型对于真空吸塑成型,受热的材料仅有一面与成型工具相接触。

这样,材料与模具相接的面就具有与成型模具完全相同表面轮廓。

而成型制件的未接触面的轮廓和尺寸就只有取决于材料的厚度。

根据成型材料与成型模具的接触面的不同,成型过程可分为阳模和阴模成型。

真空吸塑阴模成型工艺过程如图(图2-5)所示。

真空阴成型法生产的制品与模腔壁贴合的一面质量较高,结构上也比较鲜明细致,壁厚的最大部位在模腔底部,最薄部位在模腔侧面与底面的交界处,而且随模腔深度的增大制品底部转角处的壁就变得更薄。

因此真空阴模成型法不适于生产深度很大的制品。

塑料件IMG工艺简介及设计注意要点

塑料件IMG工艺简介及设计注意要点1.IMG工艺原理及应用范围 (1)1.1IMG工艺简介 (1)1.2IMG工艺应用范围 (1)2.IMG工艺流程 (1)2.1IMG工艺流程 (1)3.IMG与搪塑、阳模吸塑对比 (2)4.设计注意要点 (2)4.1IMG设计注意要点 (2)1. IMG 工艺原理及应用范围1.1 IMG 工艺简介IMG (In Mold Grain ):阴模真空成型,分为IMG-S 和IMG-L 。

IMG-S (In Mold Grain-Skin ):是一种使用刻有皮纹图案的阴模,将光滑的膜料在模内成型出内饰件形状的带有皮纹的表皮的工艺。

IMG-S 主要用于成型零件表皮。

IMG-L (In Mold Grain-Laminate )是一种使用刻有皮纹图案的阴模,将光滑的膜料在模内成型出内饰件形状的带有皮纹的表皮,做出表皮后在机器的同一工位将该表皮真空吸附在骨架基材上的工艺。

IMG-L 是把骨架与表皮一起做成零件,且使用的表皮也与IMG-S 不同(见图1)。

图1我们通常所说的IMG 是指IMG-L ,骨架表皮一次复合成型,下面章节IMG 也指IMG-L 。

1.2 IMG 工艺应用范围IMG 的应用范围:仪表板本体、门护板上部、门护板中部、门护板扶手、等产品。

2. IMG 工艺流程2.1 IMG 工艺流程IMG 工艺流程如图2所示。

单层表皮 (TPO )2层表皮 (TPO+PPF )(t0.8~t1.4)(t0.5~t0.8)PPF 层 (t1.0~t3.5)图23.IMG与搪塑、阳模吸塑对比阳模真空成型是使用带有皮纹的原料,通过加热,凸模真空吸塑,将表皮吸附在模具上获得所需表皮或复合在基材上,直接获得所需产品。

搪塑工艺是搪塑模具和料盒结合绕着一单轴或多轴做旋转,旋转过程中,粉末进入模具,与热的模具接触、熔化并在模具内壁上形成所需的表皮。

IMG与搪塑、阳模成型相比有以下几项优势:●没有皮纹拉伸变形和损失(与阳模真空成型相比)●设备投入成本低(与搪塑成型相比)●可成型较小的圆角(与阳模真空成型相比)●可在同一次成型中成型不同图案的皮纹●产品重复稳定性好,成品合格率高4.设计注意要点4.1IMG设计注意要点下图以门护板为例,说明IMG设计时注意的要点。

IMG成型综述

阴模真空成型的主要原理阴模真空成型技术,即阴模真空成型及模内压纹(Inner Mold Grain)技术简称IMG是一种使用刻有皮纹图案的阴模,将不带皮纹的膜料在模内成型出内时间性状的带皮纹的表皮,或者在成型出带皮纹的表皮后在机器的同一工位将该表皮真空吸附在基材上,从而生产出所需的产品。

如图1.1所示,真空成型机主要提供成型所需真空力、上下台面动作、压框动作、表皮上料、加热等功能。

模具可根据产品形状以及花纹形貌不同进行设计。

上下模分别固定在机器上下台面上。

通常情况下,真空复合成型的产品(表皮基材复合),凹腔(cavity mold)位于上模,凸腔(core mold)位于下模。

而真空成型产品(表皮成型)凹凸腔设置与真空复合成型产品正好相反。

在实际生产过程中,表皮先经过加热板加热到一定温度,在转台的带领下移动成型工位。

上下模合模动作对加热后表皮进行预成型,使表皮符合模腔形貌。

此后,上下模真空力作用使表皮印上花纹。

成型结束后,完成取件工作,并重复以上步骤。

从原理上看,阴模真空成型技术并不复杂,但其技术壁垒却很高。

原因在于模具成型要求很高的加工精度:1.模腔间隙的控制应很精确。

2.皮纹凹凸感和分布具有很高的均匀性。

3.为使表皮正面不产生由真空力作用导致的“毛刺”,真空孔的直径几乎小到目视不可见的程度(<0.1mm)。

目前,只有日本KTX等少数几家公司有此加工能力,并对其加工技术申请了专利。

阴模真空成型的技术优势一种新技术从研制到推广,一定有其无可替代的优势。

相对传统表皮成型的阳模真空技术、搪塑技术来说,阴模真空成型主要有以下几大优点:(1) IMG和搪塑工艺相对于真空成型,产品没有皮纹拉伸皮纹均匀;(2) IMG和搪塑工艺产品质量的重复稳定性优于真空成型;同时搪塑和IMG均可一次成型不同种类的皮纹;(3) IMG比真空可以成型更小的圆弧;(4) 使用的材料上,IMG使用较为环保的TPO和PP材料。

1、工艺 介绍

搪塑工艺是指对带皮纹的搪塑模具整体加热,模具和搪塑粉盒对接后旋转,粉盒中的搪塑粉末 (PVC或TPU等)在重力作用下落入模具中融化,形成一个形状与模具内表面一直的带皮纹的表皮, 然后冷却模具,粉盒脱落,工人取下表皮。

IMG(In Mold Grain):阴模真空成型,分为IMG-S和IMG-L。 IMG-S(In Mold Grain-Skin):是一种使用刻有皮纹图案的阴模,将光滑的表皮在模内成型出 内饰件形状的带有皮纹的表皮的工艺。IMG-S主要用于成型零件表皮。 IMG-L(In Mold Grain-Laminate)是一种使用刻有皮纹图案的阴模,将光滑的表皮在模内成型 出内饰件形状的带有皮纹的表皮,做出表皮后在机器的同一工位将该表皮真空吸附在骨架基材上 的工艺。 IMG-L是把骨架与表皮一起做成零件,且使用的表皮也与IMG-S不同(见图1)。

1、 放置 膜片

3、 表皮 加热

5、上 模加压、 下模抽 空真

2、 上模 下降

4、 下模 上升

6、取 出产品、 切除多 余膜片

双色注塑在双色注塑机上,在同一生产周期内向专门的注塑模内同时/前后注射不同颜色/种类的原 料,是产品具有不同的外观/性能。 工作原理:主要以双色成型机两支料管配合模具按先后次序经两次成型制成双色产品。

INS(Film Insert Molding) :将预先吸塑成型并完成冲裁后 的膜片放入注塑模具内,合模进行注 塑。

TOM(Three dimension Overlay Method)即模外装饰技术,是一种通过活用真空成形技术,利用 真空压或大气压,把已加工过并涂布有黏着层的薄膜,紧密贴附于加工物表面的新一代加饰工艺。

真空成型是指使用带有皮纹的原料,通过加热,凸模真空吸塑,将表皮吸附在模具上获得所需表皮或复合在基 材上,直接获得所需产品的方法。

IMG阴模真空成型工解读

4

现有表皮成型工艺

IMG与传统的阳模真空成型的最重要的区别是产品的外表面 与模具贴合,原料表面本身没有皮纹,产品表面的皮纹在吸 真空时成型;而阳模真空成型其产品的内表面与模具贴合, 原料外表面本身带有皮纹。

5

IMG工艺分类

IMG工艺可以分为两类:

一、IMG(只做真空成型表皮) 表皮成型后还需要进行后续加工,如发泡、缝纫等。 代表产品例如新君越的仪表板表皮和门板表皮。 二、IMG(真空成型+复合) 表皮真空成型后复合在基材上,后续不需要再对表皮进 行加工。 代表产品例如新君威的仪表板表皮、门板表皮。

传统的阳模真空成型

搪塑(Slush)成型 阴模模内成型皮纹/覆皮工艺(IMG)

3

现有表皮成型工艺

传统的阳模真空是使用已带有皮纹的原料,通过加热, 凸模真空吸塑,将表皮吸附在模具上获得所需的表皮或复合 在基材上,直接获得所需产品。 搪塑工艺是搪塑模具和料盒结合后绕着一单轴或多轴作 旋转,旋转过程中,粉末进入模具,与热的模具接触、熔化 并在模具内壁上形成所需的表皮。 模内成型皮纹覆皮的工艺也称为IMG (IN MOULD GRAINING) 工艺,其最主要的特点是使用刻有皮纹图案的 阴模,将加热后的光滑的膜料在模内成型出内饰件形状的带 皮纹的表皮。

16

IMG工艺介绍

三、真空度

抽真空是真空成型的必要工序,此道工序的关键参数就是真 空度。

抽真空是靠一个大负压罐完成,负压罐在待机工作时将负压 抽到-0.099MP,然后在抽真空时打开阀门,将模具内腔抽成真 空,要求模具内腔负压力大于-0.085MP。

如果模具内腔真空度过小则说明模具内腔漏气,可能是模具 密封问题或者是表皮加热温度不够,会造成表皮成型不好,皮 纹不清晰等问题。

真空成型技术PPT课件

更换下模或下模凹模位置重新调整

• 设备介绍

◆四工位内胆设备参数控制:

• 水压:0.2Mpa. 模温:90 ±10℃ • 气压:≥0.6Mpa 加热中心温度:220±10℃ • 电压:380V±5V 加热时间:55±2秒 • 真空:-0.08Mpa 冷却时间:20±5秒

◆四工位内胆常见问题分析及对策

• 设备介绍

• 一.成型设备的构成:

基本要素:1成型模,2加热器,3楦头,4真空装置,5模具升降装置 辅助装置:板材移动装置,成品取出,电,汽,油管道及控制系统

• 二.社内现有的成型设备介绍:

1.门胆成型机:单工位 1 台,四工位 1 台 2.内胆成型机:八工位 2 台,五工位2台,四工位1台

• 设备介绍

板材确认及存放时按规定封存

[知识共享] 品质保证

➢ 检查确认 ➢ 顺次检查 ➢ 自主检查

• 品质保证

■ 检查确认: 一.首检确认: 1.仔细检查胆是否有开裂、凹瘪、划伤或角部、抽芯

处过薄、冲切毛边过大等缺陷, 2.检查制品尺寸是否符合初物检查要求。若合格,转

入批量生产;若不合格,适当调整工艺参数、直至 出现合格品后,方可转入批量生产;

方法:

1.板厚度加大,板面积减小;

2.板厚度减小,板面积加大;

3.在最小厚度的条件下:以预算为基准,先进行实验生产的方法(板 材厚度和加热时间成正比) 。

• 板材介绍

✓ ABS板—主要化学成分是丙乙烯丁二烯丙烯氰, 性能:1.无定形料,吸湿性强,不易分解;2.流动性中 等; 3.综合性能良好,冲击韧性,机械强度较高,尺 寸稳定,耐化学性,电性能良好,易于成型和机械 加工;无毒;

考虑冷却水管与排气管的交叉性;

真空吸塑成型的几种形式

真空吸塑成型的几种形式真空吸塑成型的几种形式—根据模具不同可将真空成型方法分真空无模成型,真空阴模成型和真空阳模成型3种。

1. 真空无模成型。

真空无模成型过程如图所示,将片材加热到所需温度后,置于夹持环上,用压环压紧,打开真空泵阀门抽真空,通过光电管控制真空阀调节真空度,直到片材达到所需的成型深度为止。

由于自由真空成型法中制件不接触任何模具表面,制件表面光泽度高,不带任何瑕疵。

如果塑料本自身是透明的,制件可以具有最小的光吸收率和透明性,故可用于制造飞机部件如仪器罩和天窗等。

真空无模成型法在成型过程中只能改变制件的拉伸程度和外廓形状,因此不能成型外型复杂的制件。

另外,成型过程中,随着拉伸程度的增大,最大变形区(即片材中心)的厚度不断减小,因此实际生产中拉伸比(H/D)一般应小于75%。

在运用此法进行加工时,操作员必须有熟练的技巧,调节好真空度,以得到符合设计要求的轮廓和尺寸一致的产品。

2. 真空阴模成型。

真空阴模成型过程如图所示。

真空阴成型法生产的制品与模腔壁贴合的一面质量较高,结构上也比较鲜明细致,壁厚的最大部位在模腔底部,最薄部位在模腔侧面与底面的交界处,而且随模腔深度的增大制品底部转角处的壁就变得更薄。

因此真空阴模成型法不适于生产深度很大的制品。

3. 真空阳模成型。

真空阳模成型工艺过程如图所示。

本法对于制造壁厚和深度较大的制品比较有利。

制品的主要特点是:与真空阴模成型法一样,模腔壁贴合的一面质量较高,结构上也比较鲜明细致。

壁厚的最大部位在阳模的顶部,而最薄部位在阳模侧面与底面的交界区,该部位也是最后成型的部位,制品侧面常会出现牵伸和冷却的条纹,造成条纹的原因在于片材各部分贴合模面的时候有先后之分。

先与模面接触的部分先被模具冷却,而在后继的相关过程中,其牵伸行为较未冷却的部位弱。

这种条纹通常在接近模面顶部的侧面处最高。

昆山琳盛达包装材料有限公司是专业生产吸塑制品设计开发、制造生产、销售的企业。

【原创】IMG(InMoldGraining)阴模真空成型工艺

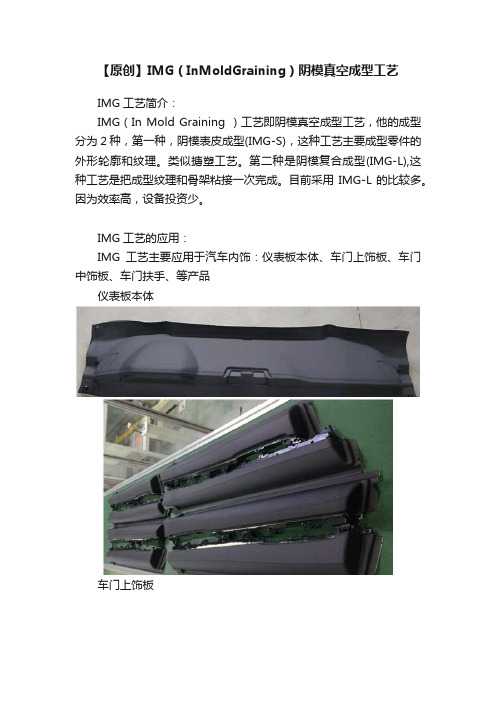

【原创】IMG(InMoldGraining)阴模真空成型工艺IMG工艺简介:IMG(In Mold Graining )工艺即阴模真空成型工艺,他的成型分为2种,第一种,阴模表皮成型(IMG-S),这种工艺主要成型零件的外形轮廓和纹理。

类似搪塑工艺。

第二种是阴模复合成型(IMG-L),这种工艺是把成型纹理和骨架粘接一次完成。

目前采用IMG-L的比较多。

因为效率高,设备投资少。

IMG工艺的应用:IMG工艺主要应用于汽车内饰:仪表板本体、车门上饰板、车门中饰板、车门扶手、等产品仪表板本体车门上饰板车门内饰板总成IMG 工艺的优点:1、皮纹清晰,没有皮纹的拉伸变形,特别是假缝线可以做到非常逼真。

2、与搪塑工艺相比,投入少且质量稳定。

3、能一次成型不同的花纹4、能比阳模真空复合成型更小的圆角IMG 工艺的缺点:1、对产品形状的设计有局限,要求拉伸不能太大,对倒扣也有限制2、最小圆角半径要求大于1mm3、模具成本高(和阳模相比)、制造周期长4、模具损坏后,几乎不能修复5、模具的寿命在40万模左右,寿命较短。

复合成型(IMG-L)IMG工艺流程:表皮成型(IMG-S)IMG工艺对骨架的要求:1、注塑骨架的常见材料有PP和ABS PC,PP材料的骨架在使用前必须进行火焰处理。

而ABS PC则不需要火焰处理。

2、骨架上必须有真空孔,直径一般为0.8~1mm,一般在大面上间距可适当大一点,转角等处可以密一些。

真空孔可以在注塑后手工钻,也可以在注塑模具上做出碰穿孔。

骨架的正面必须要有花纹,花纹的深度在5~100µm.这样利于粘接和排气IMG对产品形状和结构方面的要求:1、形状产品自身不宜过深,表面较平坦,没有拉伸过大的区域,否则表皮容易拉薄或拉破。

当表皮不带背泡时,拉伸量建议在150%左右,当有背泡时,拉伸量最好在120~140%左右。

2、倒扣当阴模真空复合时,产品不允许有倒扣,而且最小要有7度的拔模角,否则容易有褶皱、暗纹等缺陷。

【资料分享】IMG产品设计研究

2.工艺介绍

2.1 IMG(只做真空成型):

1)表皮先经过上下加热板共同加热,待加热到一定温度(玻璃化温度以上,熔融温

度以下),在转台的带动下移至成型工位;

2)上模从最高位置向成型位置运动,下模从等待位置向成型位置运动,上下台面在

成型位置进行合模。

合模作用一方面是对加热后的表皮进行预成型,使表皮符合模腔形貌;另一方面是为后续的抽真空作用营造密闭环境。

此后,模具的凹模通过抽真空,在大气压力的作用下使模具上的花纹转印到表皮之上,通过成型压力作用,对成型的表皮起到保压定型的作用,成型完成之后在开模的过程中对产品进行定型冷却,最后再完成取件工作,并重复以上步骤。

浅析IMG阴模真空成型仪表板的外观缺陷及改善措施

摘要:针对IMG 阴模真空成型软质仪表板的常见外观缺陷进行分析和对策讨论,从设备、模具、材料、工艺等各方面提出了相应的优化措施。

通过综合考虑阴模真空成型各工艺过程的特点,为解决软质化仪表板的外观品质缺陷提供了较好的解决思路和具体的优化措施。

关键词:阴模真空成型软质仪表台表皮镍壳中图分类号:TH16文献标识码:BDOI :10.19710/ki.1003-8817.20180091浅析IMG 阴模真空成型仪表板的外观缺陷及改善措施潘琦李亚喆江诚(东风本田汽车有限公司,武汉430056)作者简介:潘琦(1982—),男,工程师,本科,研究方向为汽车内外饰开发与应用。

1前言目前软质仪表板生产工艺有多种,如搪塑成型、IMG (In Mold Graining )阴模真空成型、PU 表皮模塑成型等。

其中,IMG 阴模真空成型以皮纹均匀、耐久性高、低气味散发和相对较低的成本等特性得到广泛应用[1]。

国内用于生产汽车仪表板的IMG 阴模真空成型设备、模具及材料大都依赖进口,现有的文献资料也都以介绍工艺原理及应用为主,有关IMG 阴模真空成型工艺质量控制的研究报道较少。

本文针对IMG 阴模真空成型软质化仪表板在调试和生产过程中常见的外观缺陷进行分析,并提出了改善方法。

2IMG 阴模真空成型工艺简介IMG 阴模真空成型,是一种热成型技术,在汽车行业中多用于软质化仪表台和车门内饰板的生产加工。

该工艺由真空成型设备(提供成型所需真空力、上下台面动作、表皮框动作、表皮上料、表皮加热等功能)、镍壳真空模具、骨架以及附带背胶的表皮组成。

其生产流程如下:先对骨架和表皮进行预加热,然后将骨架安装在真空模具的下模凸腔上,与受热延展的表皮一起在镍壳真空模中合模。

接下来通过真空负压使上模凹腔镍壳上的预制皮纹转印到表皮上,同时表皮的背胶与骨架因负压和锁模压力而紧紧粘附,从而生产出有表皮包覆的仪表板部品,阴模真空成型工艺原理见图1。

图1阴模真空成型工艺原理1.表皮加热2.合模3.上模抽真空上加热器下加热器表皮上模下模骨架下模安装骨架后合模表皮吸附在镍壳上,使镍壳纹理转印在表皮上6.产品取出 5.上、下模泄压4.下模抽真空表皮与骨架压合粘接3常见外观缺陷及对策IMG 阴模真空成型软质仪表板的常见外观缺陷有/形状/皮纹转印不清晰、褶皱/破损、塌陷/凹陷、鼓包/粘合不良等,具体见图2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

15

IMG工艺介绍

二、表皮加热温度

金桥公司主要使用的表皮材料为TPO以及带PP背泡的TPO 材料,加热要求各不相同。

单独的TPO材料一般为0.5mm,需要加热到170-190度。

而带PP背泡的TPO材料则需要加热到190-210度。 表皮加热温度是真空成型的最重要的参数之一,温度过高会 导致表皮在拉深较大或者尖角的位置被吸破,温度过低会导致 表皮皮纹成型不好,花纹损失;表皮内应力增大,成型后收缩 ;真空吸附不好,表皮形状不好等问题。 所以合适的加热温度是整个真空成型的关键。

6

IMG工艺优缺点

优点:

没有皮纹拉深变形和损失(与传统的阳模真空成型相比) 设备的投入成本低 (与搪塑成型相比) 可在同一次成型不同图案的皮纹 产品的质量重复稳定性好 可成型较小的圆弧部位(与传统的凸模成型相比)

7

IMG工艺优缺点

缺点:

产品设计时,产品形状仍有一定的限制,对于拉伸很大的产 品以及较深的倒扣结构的产品,IMG有很大局限性 产品上的最小圆弧半径需要 > 1 mm

13

IMG设备介绍

三、脱模系统

表皮在真空成型后,上模上升到顶部,下模下降到脱模高度, 然后向外翻转,利于取产品。如果是使用复合工艺,则在产品 脱模后在模具上放入下一模的骨架。

14

IMG工艺介绍

一、表皮尺寸

表皮坯料尺寸=模具尺寸+10*2+30*2 其中10为模具边沿至压框夹子的距离 30为夹子夹住的表皮宽度 材料的收缩率一般在0.4%-0.5%

22

12

IMG设备介绍

二、真空成型系统

IMG真空成型的模具分为上、下两个模,下模是铝合金型面, 上模是镍型面,各自通过设备上的锁模销插入模具底板中锁住 ,成型时下模和上模在电机的带动下,通过齿条进行升降,向 中间压,把表皮夹在中间,在模具边沿形成一个密封腔。然后 上模抽真空,吸附出皮纹,然后下模抽真空吸附出形状并定型 ,然后通过风机吹风冷却后进入脱模程序,如果使用复合工艺 ,则在脱模前还要加入一个切刀且冲切的过程。 模具配有模温机,控制模具的温度在65-80度之间。 模具上的真空管路分为左区和右区,真空罐在设备后方,使用 了3台进口真空泵,保证了真空罐在短时间内能够迅速达到接 近-0.1MP的真空负压。

4

现有表皮成型工艺

IMG与传统的阳模真空成型的最重要的区别是产品的外表面 与模具贴合,原料表面本身没有皮纹,产品表面的皮纹在吸 真空时成型;而阳模真空成型其产品的内表面与模具贴合, 原料外表面本身带有皮纹。

5

IMG工艺分类

IMG工艺可以分为两类:

一、IMG(只做真空成型表皮) 表皮成型后还需要进行后续加工,如发泡、缝纫等。 代表产品例如新君越的仪表板表皮和门板表皮。 二、IMG(真空成型+复合) 表皮真空成型后复合在基材上,后续不需要再对表皮进 行加工。 代表产品例如新君威的仪表板表皮、门板表皮。

PVC

9

IMG工艺过程介绍

IMG(只做真空成型)

上料 加热 真空成型皮纹 冷却 脱模

IMG(真空成型+复合)

上料、 操作侧 装骨架 冷却 加热 真空成型皮纹 骨架侧真空复合

脱模

10

IMG设备介绍

IMG根据以上两种工艺过程,需要一下几个主要的设备系统:

一、上料系统

上料系统是将表皮加载到加工工位的机械系统。

16

IMG工艺介绍

三、真空度

抽真空是真空成型的必要工序,此道工序的关键参数就是真 空度。

抽真空是靠一个大负压罐完成,负压罐在待机工作时将负压 抽到-0.099MP,然后在抽真空时打开阀门,将模具内腔抽成真 空,要求模具内腔负压力大于-0.085MP。

如果模具内腔真空度过小则说明模具内腔漏气,可能是模具 密封问题或者是表皮加热温度不够,会造成表皮成型不好,皮 纹不清晰等问题。

17

IMG工艺介绍

四、模温

在IMG工艺中,模温也是一个重要的参数,如果模温过高则 会造成表皮脱模时变形,如果模温过低则会造成皮纹吸附不清 晰、表皮形状不清晰等缺陷。

18

IMG工艺介绍

五、模内间隙

在IMG+复合的工艺中,模内间隙非常关键,骨架在下模 预装后合模,骨架与模具有细小间隙,如果这个间隙过小,会 造成表皮拉破的缺陷,如果间隙过大则会造成成型褶皱。这个 间隙在模具供应商开发时已经定下,所以骨架的尺寸就至关重 要了。

根据设计不同,一般有两种上料结构:

1、传送链式 传统的设备使用直线加工方式,生产线采用直线链条传送表皮 ,缺点是表皮两模间浪费较大 2、吸盘上料 将表皮剪裁成固定大小,采用机械手吸盘吸附后交由压框夹紧 的方式,优点是表皮浪费较小,但剪裁需要预先进行。

11

IMG设备介绍

二、加热系统

采用上、下加热板进行加热, 上、下加热板各有13*9块加热块 ,每块加热块 可以单独调节、控制,与我们的IVECO908真空 成型的表皮加热方式相同,但是他们采用了红外线测温方式, 反馈信号给设备,温度一旦达到设定的表皮温度则立即停止加 热将表皮送入成型工位。 设备可根据前一模的加热情况,自动调整加热功率。 表皮加热温度即时监控。 可根据表皮下垂情况自动调节下加热板高度。

IMG阴模真空成型工艺

IMG工艺原理介绍

阴模真空成型 IMG工艺是模内成型皮纹(In Mold GRAINING )的简称,是一种使用刻有皮纹图案的阴模,将光滑的膜料在模内 成型出内饰件形状的带皮纹的表皮或者做出表皮后在机器的同一工 位将该表皮真空吸附在基材上的工艺。

2

现有表皮成型工艺

对于中高档车型,内饰件(包括仪表板,门内板等)的 表皮成型是不可缺少的工艺。根据加工方式的不同,相关的 工艺可以分为三类:

传统的阳模真空成型

搪塑(Slush)成型 阴模模内成型皮纹/覆皮工艺(IMG)

3

现有表皮成型工艺

传统的阳模真空是使用已带有皮纹的原料,通过加热, 凸模真空吸塑,将表皮吸附在模具上获得所需的表皮或复合 在基材上,直接获得所需产品。 搪塑工艺是搪塑模具和料盒结合后绕着一单轴或多轴作 旋转,旋转过程中,粉末进入模具,与热的模具接触、熔化 并在模具内壁上形成所需的表皮。 模内成型皮纹覆皮的工艺也称为IMG (IN MOULD GRAINING) 工艺,其最主要的特点是使用刻有皮纹图案的 阴模,将加热后的光滑的膜料在模内成型出内饰件形状的带 皮纹的表皮。

19

IMG产品主要缺陷介绍

问题:IMG真空成 型后TPO层与PP 发泡层分层

解决方法:降低加热温度;表 皮可能受潮,需要对表皮进行 烘干处理

20

IMG产品主要缺陷介绍

问题:表皮凹坑

解决方法:在阳模贴毛毡减小 模具内的间隙

21

IMG产品主要缺陷介绍

问题:表皮褶皱

解决方法:将褶皱对应位置的 骨架打磨

模具的成本较高和制造周期较长(与传统的凸模成型相比)

模具有一定的寿命,一般为40万模左右(当然,其寿命要远 远高于搪塑,但低于阳模真空成型)

与搪塑模一样,一旦模具损坏(皮纹损伤),修复困难

8

IMG工艺材料介绍

TPO

材料

带背泡(TPO层一般为PP背泡层的1/4-1/3) 如英朗仪表板表皮TPO层0.5mm,PP背泡2mm 不带背泡(一般为0.5mm-1mm) 如仪表板表皮TPO层0.5mm,PP背泡2mm