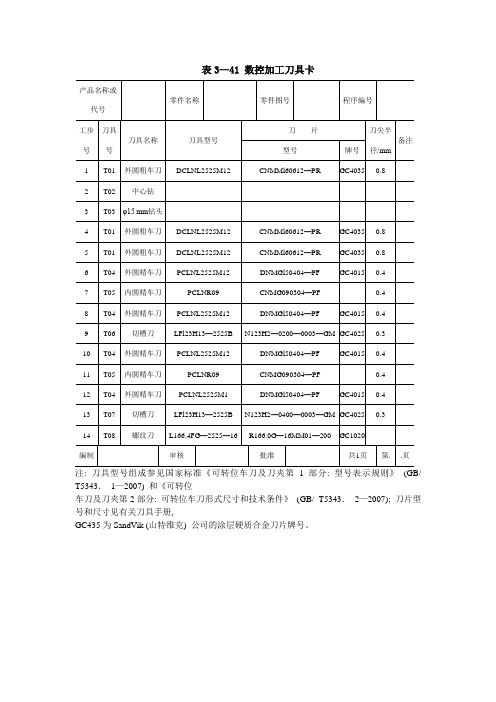

电子课件-《数控加工工艺学》-B01-9549 复件 复件 表3—41 数控加工刀具卡

合集下载

电子课件-《数控加工工艺学》-B01-9549 表3—41 数控加工刀具卡

车刀及刀夹第2部分:可转位车刀形式尺寸和技术条件》(GB/ T5343.2—2007);刀片型号和尺寸见有关刀具手册,

GC435为SandVik (山特维克)公司的涂层硬质合金刀片牌号。

GC4035

0.8

5

T01

外圆粗车刀

DCLNL2525M12

CNMMl60612—PR

GC4035

0.8

6

T04

外圆精车刀

PCLNL2525M12

DNMGl50404—PF

GC4015

0.4

7

T05

内圆精车刀

PCLNR09

CNMG090304—PFPCLNL2525M12

DNMGl50404—PF

DNMGl50404—PF

GC4015

0.4

13

T07

切槽刀

LFl23H13—2525B

N123H2—0400—0003—GM

GC4025

0.3

14

T08

螺纹刀

L166.4FG—2525—16

R166.0G—16MM01—200

GC1020

编制

审核

批准

共1页

第.

.页

注:刀具型号组成参见国家标准《可转位车刀及刀夹第1部分:型号表示规则》(GB/ T5343.1—2007)和《可转位

GC4015

0.4

9

T06

切槽刀

LFl23H13—2525B

N123H2—0200—0003—GM

GC4025

0.3

10

T04

外圆精车刀

PCLNL2525M12

DNMGl50404—PF

GC4015

0.4

GC435为SandVik (山特维克)公司的涂层硬质合金刀片牌号。

GC4035

0.8

5

T01

外圆粗车刀

DCLNL2525M12

CNMMl60612—PR

GC4035

0.8

6

T04

外圆精车刀

PCLNL2525M12

DNMGl50404—PF

GC4015

0.4

7

T05

内圆精车刀

PCLNR09

CNMG090304—PFPCLNL2525M12

DNMGl50404—PF

DNMGl50404—PF

GC4015

0.4

13

T07

切槽刀

LFl23H13—2525B

N123H2—0400—0003—GM

GC4025

0.3

14

T08

螺纹刀

L166.4FG—2525—16

R166.0G—16MM01—200

GC1020

编制

审核

批准

共1页

第.

.页

注:刀具型号组成参见国家标准《可转位车刀及刀夹第1部分:型号表示规则》(GB/ T5343.1—2007)和《可转位

GC4015

0.4

9

T06

切槽刀

LFl23H13—2525B

N123H2—0200—0003—GM

GC4025

0.3

10

T04

外圆精车刀

PCLNL2525M12

DNMGl50404—PF

GC4015

0.4

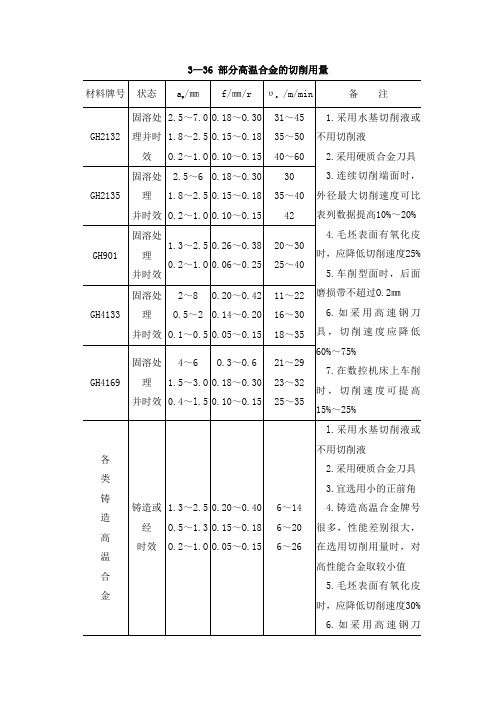

电子课件-《数控加工工艺学》-B01-9549 表3—36 部分高温合金的切削用量

4.铸造高温合金牌号很多,性能差别很大,在选用切削用量时,对高性能合金取较小值

5.毛坯表面有氧化皮时,应降低切削速度30%

6.如采用高速钢刀具,切削速度应降低50%~75%

7.在数控机床上车削时,切削速度可提高15%~25%

30

35~40

42

GH901

固溶处理

并时效

1.3~2.5

0.2~1.O

O.26~O.38

0.06~0.25

20~30

25~40

GH4133

固溶处理

并时效

2~8

O.5~2

O.1~0.5

O.20~O.42

O.14~O.20

O.05~O.15

11~22

16~30

18~35

GH4169

固溶处理

并时效

4~6

1.18~O.30

0.10~O.15

21~29

23~32

25~35

各

类

铸

造

高

温

合

金

铸造或经

时效

1.3~2.5

O.5~1.3

O.2~1.O

0.20~0.40

O.15~O.18

O.05~O.15

6~14

6~20

6~26

l.采用水基切削液或不用切削液

2.采用硬质合金刀具

3.宜选用小的正前角

3—36 部分高温合金的切削用量

材料牌号

状态

ap/㎜

f/㎜/r

υc/m/min

备注

GH2132

固溶处理并时效

2.5~7.0

1.8~2.5

O.2~1.O

O.18~O.30

O.15~O.18

5.毛坯表面有氧化皮时,应降低切削速度30%

6.如采用高速钢刀具,切削速度应降低50%~75%

7.在数控机床上车削时,切削速度可提高15%~25%

30

35~40

42

GH901

固溶处理

并时效

1.3~2.5

0.2~1.O

O.26~O.38

0.06~0.25

20~30

25~40

GH4133

固溶处理

并时效

2~8

O.5~2

O.1~0.5

O.20~O.42

O.14~O.20

O.05~O.15

11~22

16~30

18~35

GH4169

固溶处理

并时效

4~6

1.18~O.30

0.10~O.15

21~29

23~32

25~35

各

类

铸

造

高

温

合

金

铸造或经

时效

1.3~2.5

O.5~1.3

O.2~1.O

0.20~0.40

O.15~O.18

O.05~O.15

6~14

6~20

6~26

l.采用水基切削液或不用切削液

2.采用硬质合金刀具

3.宜选用小的正前角

3—36 部分高温合金的切削用量

材料牌号

状态

ap/㎜

f/㎜/r

υc/m/min

备注

GH2132

固溶处理并时效

2.5~7.0

1.8~2.5

O.2~1.O

O.18~O.30

O.15~O.18

数控加工工艺学 ppt课件

2020/11/29

21

第四章 数控车削加工工艺

分析零件图样

分析零件的几何要素:首先从零件图的分析中,了解工件的外形、

结构,工件上须加工的部位,及其形状、尺寸精度、和表面粗糙度;了

数

解各加工部位之间的相对位置和尺寸精度;了解工件材料及其它技术 要求。从中找出工件经加工后,必须达到的主要加工尺寸和重要位置

5

第四章 数控车削加工工艺

加工范围

数 控 车 削 的 基 本 特 征 与 加 工 范 围

2020/11/29

车外圆 切槽

车型面

车端面

切断

车螺纹

钻孔 车内孔 车锥面

6

第四章 数控车削加工工艺

数控车床即装备了数控系统的车床。由数控系统通过

伺服驱动系统去控制各运动部件的动作,主要用于轴类和

盘类回转体零件的多工序加工,具有高精度、高效率、高

柔性化等综合特点,适合中小批量形状复杂零件的多品种、

数

多规格生产。

控

数控车床按车削中心是在普通数控车床基础上发展起

车

来的一种复合加工机床。除具有一般二轴联动数控车床的

床

各种车削功能外,车削中心的转塔刀架上有能使刀具旋转

的

的动力刀座,主轴具有按轮廓成形要求连续(不等速回转)

种

运动和进行连续精确分度的C轴功能,并能与X轴或Z轴联

数控卧式车床的基本结构

2020/11/29

●刀架 ●床身 ●主轴箱 ●高精度导轨 ●滚珠丝杠 ●床座 ●尾座

10

第四章 数控车削加工工艺

数 控 车 床 的 结 构

数控立式车床的基本结构

2020/11/29

●刀塔 ●轴向导轨 ●主轴 ●床身

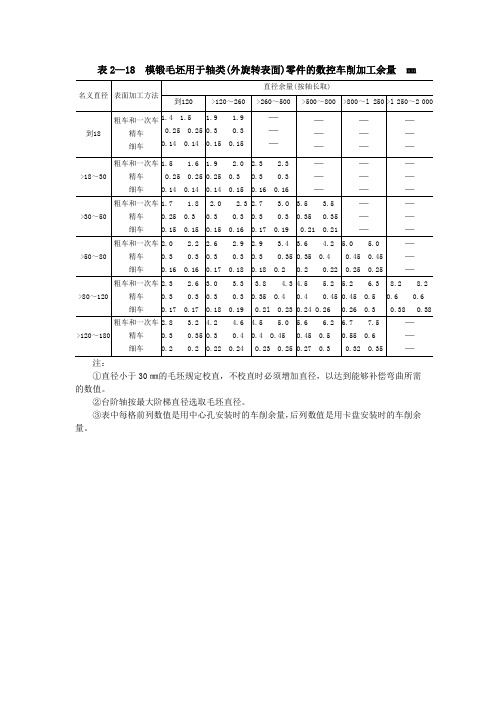

电子课件-《数控加工工艺学》-B01-9549 表2—18 模锻毛坯用于轴类(外旋转表面) 零件的数控车削加工余量

2.0 2.3

0.3 O.3

O.15 0.16

2.7 3.O

0.3 0.3

0.17 0.19

3.5 3.5

0.35 O.35

0.21 O.21

—

—

—

—

—

—

>50~80

粗车和一次车

精车

细车

2.0 2.2

0.3 0.3

0.16 O.16

2.6 2.9

O.3 0.3

0.17 0.18

2.9 3.4

O.3 O.35

0.18 O.2

3.6 4.2

O.35 0.4

O.2 0.22

5.0 5.0

0.45 0.45

0.25 0.25

—

—

—

>80~120

粗车和一次车

精车

细车

2.3 2.6

0.3 0.3

0.17 0.17

3.0 3.3

0.3 0.3

O.18 0.19

3.8 4.3

0.35 O.4

0.2lO.23

4.5 5.2

0.4 0.45

0.24 O.26

5.2 6.3

0.45 O.5

0.26 0.3

8.2 8.2

0.6 0.6

0.38 O.38

>120~180

粗车和一次车

精车

细车

2.8 3.2

0.3 0.35

0.2 0.2

4.2 4.6

O.3 0.4

O.22 O.24

4.5 5.0

0.4 O.45

O.23 O.25

0.15 O.15

—

—

—

—

0.3 O.3

O.15 0.16

2.7 3.O

0.3 0.3

0.17 0.19

3.5 3.5

0.35 O.35

0.21 O.21

—

—

—

—

—

—

>50~80

粗车和一次车

精车

细车

2.0 2.2

0.3 0.3

0.16 O.16

2.6 2.9

O.3 0.3

0.17 0.18

2.9 3.4

O.3 O.35

0.18 O.2

3.6 4.2

O.35 0.4

O.2 0.22

5.0 5.0

0.45 0.45

0.25 0.25

—

—

—

>80~120

粗车和一次车

精车

细车

2.3 2.6

0.3 0.3

0.17 0.17

3.0 3.3

0.3 0.3

O.18 0.19

3.8 4.3

0.35 O.4

0.2lO.23

4.5 5.2

0.4 0.45

0.24 O.26

5.2 6.3

0.45 O.5

0.26 0.3

8.2 8.2

0.6 0.6

0.38 O.38

>120~180

粗车和一次车

精车

细车

2.8 3.2

0.3 0.35

0.2 0.2

4.2 4.6

O.3 0.4

O.22 O.24

4.5 5.0

0.4 O.45

O.23 O.25

0.15 O.15

—

—

—

—

《数控加工工艺系统》PPT课件电子版本

铣床、数控磨床、加工中心等。

❖ 3.按可控制联动的坐标轴分类

❖ 概念:

❖ 数控机床可控制联动的坐标轴,是指数控装 置控制几个伺服电动机,同时驱动机床移动 部件运动的坐标轴数目。

❖ 分类:

❖ (1)两坐标联动 ❖ (2 )三坐标联动 ❖ (3)两轴半坐标联动 ❖ (4)多坐标联动

(1)两坐标联动 数控机床能同时控制两个坐标轴联动即数控装 置同时控制X和Z方向运动。图(a)

刀具应具有较高的精度包括:

❖ 刀具的形状精 ❖ 刀片及刀柄对机床主轴的相对位置精度 ❖ 刀片及刀柄的转位及拆装的重复精度

❖ ●刀柄的强度要高、刚性及耐磨性要好。

❖ ●刀柄或工具系统的装机重量有限度。

❖ ●刀片及刀柄切入的位置和方向有要求。

❖ ●刀片、刀柄的定位基准及自动换刀系统 要优化。

❖ 总的说来:数控机床上用的刀具应满足安 装调整方便、刚性好、精度高、耐用度好 等要求。

❖ 特点:对不同类型和尺寸的工件,只需调整或 更换原来夹具上的个别定位元件和夹紧元件便 可使用。

④组合夹具

概念: ❖ 采用标准的组合元件、部件,专为某一工

件的某道工序组装的夹具,称为组合夹具。 特点: ❖ 使用组合夹具可缩短生产准备周期,元件

能重复多次使用,可减少专用夹具数量。

新型数控夹具与组合夹具

❖ 4.按数控装置的类型分类

❖ (1)硬件数控 (NC) ❖ 主要由固化的数字逻辑电路处理数字信息

❖ (2)计算机数控 (CNC) ❖ 用计算机处理数字信息的计算机数控(CNC)

系统

❖ 5.按伺服系统有无检测装置分类

❖ ①开环控制数控机床 ❖ ②闭环控制数控机床

全闭环 半闭环

❖ 6.按数控系统的功能水平分类

❖ 3.按可控制联动的坐标轴分类

❖ 概念:

❖ 数控机床可控制联动的坐标轴,是指数控装 置控制几个伺服电动机,同时驱动机床移动 部件运动的坐标轴数目。

❖ 分类:

❖ (1)两坐标联动 ❖ (2 )三坐标联动 ❖ (3)两轴半坐标联动 ❖ (4)多坐标联动

(1)两坐标联动 数控机床能同时控制两个坐标轴联动即数控装 置同时控制X和Z方向运动。图(a)

刀具应具有较高的精度包括:

❖ 刀具的形状精 ❖ 刀片及刀柄对机床主轴的相对位置精度 ❖ 刀片及刀柄的转位及拆装的重复精度

❖ ●刀柄的强度要高、刚性及耐磨性要好。

❖ ●刀柄或工具系统的装机重量有限度。

❖ ●刀片及刀柄切入的位置和方向有要求。

❖ ●刀片、刀柄的定位基准及自动换刀系统 要优化。

❖ 总的说来:数控机床上用的刀具应满足安 装调整方便、刚性好、精度高、耐用度好 等要求。

❖ 特点:对不同类型和尺寸的工件,只需调整或 更换原来夹具上的个别定位元件和夹紧元件便 可使用。

④组合夹具

概念: ❖ 采用标准的组合元件、部件,专为某一工

件的某道工序组装的夹具,称为组合夹具。 特点: ❖ 使用组合夹具可缩短生产准备周期,元件

能重复多次使用,可减少专用夹具数量。

新型数控夹具与组合夹具

❖ 4.按数控装置的类型分类

❖ (1)硬件数控 (NC) ❖ 主要由固化的数字逻辑电路处理数字信息

❖ (2)计算机数控 (CNC) ❖ 用计算机处理数字信息的计算机数控(CNC)

系统

❖ 5.按伺服系统有无检测装置分类

❖ ①开环控制数控机床 ❖ ②闭环控制数控机床

全闭环 半闭环

❖ 6.按数控系统的功能水平分类

电子课件-《数控加工工艺学》-B01-9549 第五章 数控磨削加工工艺

பைடு நூலகம்

第五章 数控磨削加工工艺

二、 数控磨削加工工艺的基本特点

6. 实现机床操纵 加工过程的 自动化

1. 磨削效率高

2. 能获得很高的 加工精度很小的 表面粗糙度值

基本特点

5. 柔性高

3. 切削功率大 消耗能量多

4. 加工范围广泛

第五章 数控磨削加工工艺

三、 数控磨削加工工艺的主要内容

数控磨削加工工艺设计的内容一般包括: 根据零件技术要求进行综合工艺分析,明确加

第五章 数控磨削加工工艺

第一节 第二节 第三节

数控磨削加工概述 数控磨削加工工艺的分析 典型零件的数控磨削工艺分析

第五章 数控磨削加工工艺

第一节 数控磨削加工概述

一、 数控磨削加工的主要对象

1. 重复性投产的零件 2. 要求重点保证加工质量又能高效生产的中、小 批量关键零件 3. 零件的加工批量应大于经济批量 4. 所加工的零件应符合能充分发挥数控磨床多工 序集中加工的工艺特点 5. 加工有生产平衡要求的零件 6. 加工具有特殊型面的零件

第五章 数控磨削加工工艺

二、 内圆零件的磨削

主轴套筒

第五章 数控磨削加工工艺

1. 工艺分析

(1) 主轴套筒主要尺寸和几何公差要求 (2) 定位基准的选择 (3) 磨削顺序的安排 (4) 夹具的选择

第五章 数控磨削加工工艺

2. 磨削步骤

(1) 粗磨外圆 (2) 半精磨外圆 (3) 粗磨内孔 (4) 精磨外圆 (5) 精磨内孔 (6) 精密磨削外圆

第五章 数控磨削加工工艺

4. 磨床和夹具的选择

(1) 选择磨床的原则 (2) 选择夹具的原则

5. 磨削余量和工序尺寸的确定

第五章 数控磨削加工工艺

第五章 数控磨削加工工艺

二、 数控磨削加工工艺的基本特点

6. 实现机床操纵 加工过程的 自动化

1. 磨削效率高

2. 能获得很高的 加工精度很小的 表面粗糙度值

基本特点

5. 柔性高

3. 切削功率大 消耗能量多

4. 加工范围广泛

第五章 数控磨削加工工艺

三、 数控磨削加工工艺的主要内容

数控磨削加工工艺设计的内容一般包括: 根据零件技术要求进行综合工艺分析,明确加

第五章 数控磨削加工工艺

第一节 第二节 第三节

数控磨削加工概述 数控磨削加工工艺的分析 典型零件的数控磨削工艺分析

第五章 数控磨削加工工艺

第一节 数控磨削加工概述

一、 数控磨削加工的主要对象

1. 重复性投产的零件 2. 要求重点保证加工质量又能高效生产的中、小 批量关键零件 3. 零件的加工批量应大于经济批量 4. 所加工的零件应符合能充分发挥数控磨床多工 序集中加工的工艺特点 5. 加工有生产平衡要求的零件 6. 加工具有特殊型面的零件

第五章 数控磨削加工工艺

二、 内圆零件的磨削

主轴套筒

第五章 数控磨削加工工艺

1. 工艺分析

(1) 主轴套筒主要尺寸和几何公差要求 (2) 定位基准的选择 (3) 磨削顺序的安排 (4) 夹具的选择

第五章 数控磨削加工工艺

2. 磨削步骤

(1) 粗磨外圆 (2) 半精磨外圆 (3) 粗磨内孔 (4) 精磨外圆 (5) 精磨内孔 (6) 精密磨削外圆

第五章 数控磨削加工工艺

4. 磨床和夹具的选择

(1) 选择磨床的原则 (2) 选择夹具的原则

5. 磨削余量和工序尺寸的确定

第五章 数控磨削加工工艺

《数控加工工艺》图文课件ppt第1章

1.2.2 数控加工设备的结构

计算机数控系统

操

PLC

机床I/O电路和装置

作

面

板 主轴伺服单元 主轴驱动装置

输入 输出 设备

计算机 数控装 置

进给伺服单元 检测装置

进给驱动装置

图1-23 数控机床的组成

机床本体 主轴传动装置

进给传动装置 辅助运动装置

1.2.3 数控加工设备的工作原理

CNC系统的数据转换过程如图1-24所示。

第1章 数控加工工艺概述

教学重点、难点

教学重点

了解数控机床的产生、发展以及数控机床的分类、结构组成,理解数控 机床的工作原理和特点,掌握数控加工工艺的基本概念。

教学难点

数控机床的工作原理和特点。

制造业是永远的朝阳产业,是现代文明的支柱。它在科技研究中既 占有基础地位,又处于前沿关键。它是工业的主体,是国民经济持续发 展的基础,是生产工具、生活资料、科技手段、国防装备等进步的依托, 是现代化的动力源之一。

机械加工工艺过程是由一个或若干个顺序排列的工序组成的,而 工序又由安装、工位、工步和走刀组成。

(1)工序。工序是指一个或一组工人,在一个工作地点对同一个 或同时对几个工件连续加工完成的那一部分工艺过程。

(2)工步。工步是指在加工表面(或装配连接面)和加工(或装 配)工具不变的情况下,所连续完成的那一部分工序内容。

2)点位直线控制数控机床 点位直线控制数控机床可控制刀具或工作台以适当的进给速度,以

一条直线准确地从一个点移动到下一个点,移动过程中能进行切削加工, 进给速度根据切削条件可在一定范围内调节。

3)轮廓控制数控机床 轮廓控制数控机床具有控制几个坐标轴同时协调运动,即多坐标轴

联动的能力,使刀具相对于工件按程序规定的轨迹和速度运动,能在运 动过程中进行连续切削加工 。

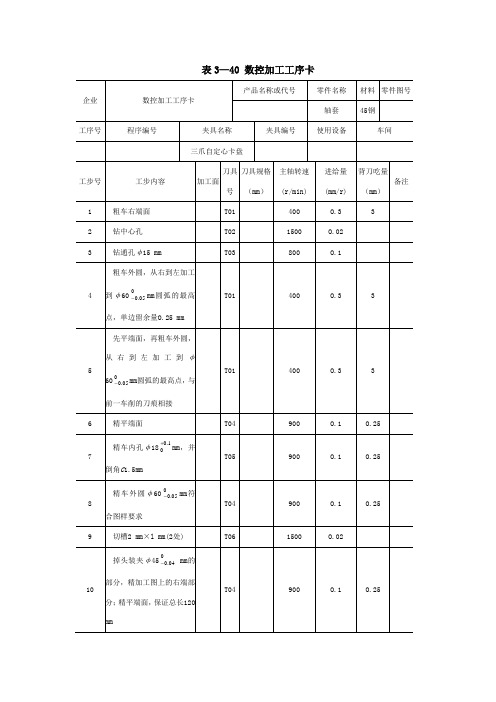

电子课件-《数控加工工艺学》-B01-9549 表3—40 数控加工工序卡

表3—40 数控加工工序卡

企业

数控加工工序卡

产品名称或代号

零件名称

材料

零件图号

轴套

45钢

工序号

程序编号

夹具名称

夹具编号

使用设备

车间

三爪自定心卡盘

工步号

工步内容

加工面

刀具号

刀具规格(mm)

主轴转速(r/min)

进给量(mm/r)

背刀吃量(mm)

备注

1

粗车右端面

T01

400

O.3

3

2

钻中心孔

T02

1500

T05

900

O.1

O.25

8

精车外圆φ60 mm符合图样要求

T04

900

O.1

O.25

9

切槽2 mm×l mm(2处)

T06

1500

O.0210掉头装夹φ5 mm的部分,精加工图上的右端部分;精平端面,保证总长120 mm

T04

900

O.1

O.25

11

精车内孔φ18 mm、φ20 mm及内锥孔面到φ25 mm

O.02

3

钻通孔φ15 mm

T03

800

O.1

4

粗车外圆,从右到左加工到φ60 mm圆弧的最高点,单边留余量O.25 mm

T01

400

O.3

3

5

先平端面,再粗车外圆,从右到左加工到φ60 mm圆弧的最高点,与前一车削的刀痕相接

T01

400

O.3

3

6

精平端面

T04

900

O.1

O.25

7

精车内孔φ18 mm,并倒角C1.5mm

企业

数控加工工序卡

产品名称或代号

零件名称

材料

零件图号

轴套

45钢

工序号

程序编号

夹具名称

夹具编号

使用设备

车间

三爪自定心卡盘

工步号

工步内容

加工面

刀具号

刀具规格(mm)

主轴转速(r/min)

进给量(mm/r)

背刀吃量(mm)

备注

1

粗车右端面

T01

400

O.3

3

2

钻中心孔

T02

1500

T05

900

O.1

O.25

8

精车外圆φ60 mm符合图样要求

T04

900

O.1

O.25

9

切槽2 mm×l mm(2处)

T06

1500

O.0210掉头装夹φ5 mm的部分,精加工图上的右端部分;精平端面,保证总长120 mm

T04

900

O.1

O.25

11

精车内孔φ18 mm、φ20 mm及内锥孔面到φ25 mm

O.02

3

钻通孔φ15 mm

T03

800

O.1

4

粗车外圆,从右到左加工到φ60 mm圆弧的最高点,单边留余量O.25 mm

T01

400

O.3

3

5

先平端面,再粗车外圆,从右到左加工到φ60 mm圆弧的最高点,与前一车削的刀痕相接

T01

400

O.3

3

6

精平端面

T04

900

O.1

O.25

7

精车内孔φ18 mm,并倒角C1.5mm

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GC4035

0.8

5

T01

外圆粗车刀

DCLNL2525M12

CNMMl60612—PR

GC4035

0.8

6

T04

外圆精车刀

PCLNL2525M12

DNMGl50404—PF

GC4015

0.4

7

T05

内圆精车刀

PCLNR09

CNMG090304—PF

0.4

8

T04

外圆精车刀

PCLNL2525M12

DNMGl50404—PF

DNMGl50404—PF

GC4015

0.4

13

T07

切槽刀

LFl23H13—2525B

N123H2—0400—0003—GM

GC4025

0.3

14

T08

螺纹刀

L166.4FG—2525—16

R166.0G—16MM01—200

GC1020

编制

审核

批准

共1页

第.

.页

注:刀具型号组成参见国家标准《可转位车刀及刀夹第1部分:型号表示规则》(GB/ T5343.1—2007)和《可转位

表3—41 数控加工刀具卡

产品名称或代号

零件名称

零件图号

程序编号

工步号

刀具号

刀具名称

刀具型号

刀片

刀尖半径/mm

备注

型号

牌号

1T01Βιβλιοθήκη 外圆粗车刀DCLNL2525M12

CNMMl60612—PR

GC4035

0.8

2

T02

中心钻

3

T03

φ15 mm钻头

4

T01

外圆粗车刀

DCLNL2525M12

CNMMl60612—PR

GC4015

0.4

9

T06

切槽刀

LFl23H13—2525B

N123H2—0200—0003—GM

GC4025

0.3

10

T04

外圆精车刀

PCLNL2525M12

DNMGl50404—PF

GC4015

0.4

11

T05

内圆精车刀

PCLNR09

CNMG090304—PF

0.4

12

T04

外圆精车刀

PCLNL2525M1

车刀及刀夹第2部分:可转位车刀形式尺寸和技术条件》(GB/ T5343.2—2007);刀片型号和尺寸见有关刀具手册,

GC435为SandVik (山特维克)公司的涂层硬质合金刀片牌号。

0.8

5

T01

外圆粗车刀

DCLNL2525M12

CNMMl60612—PR

GC4035

0.8

6

T04

外圆精车刀

PCLNL2525M12

DNMGl50404—PF

GC4015

0.4

7

T05

内圆精车刀

PCLNR09

CNMG090304—PF

0.4

8

T04

外圆精车刀

PCLNL2525M12

DNMGl50404—PF

DNMGl50404—PF

GC4015

0.4

13

T07

切槽刀

LFl23H13—2525B

N123H2—0400—0003—GM

GC4025

0.3

14

T08

螺纹刀

L166.4FG—2525—16

R166.0G—16MM01—200

GC1020

编制

审核

批准

共1页

第.

.页

注:刀具型号组成参见国家标准《可转位车刀及刀夹第1部分:型号表示规则》(GB/ T5343.1—2007)和《可转位

表3—41 数控加工刀具卡

产品名称或代号

零件名称

零件图号

程序编号

工步号

刀具号

刀具名称

刀具型号

刀片

刀尖半径/mm

备注

型号

牌号

1T01Βιβλιοθήκη 外圆粗车刀DCLNL2525M12

CNMMl60612—PR

GC4035

0.8

2

T02

中心钻

3

T03

φ15 mm钻头

4

T01

外圆粗车刀

DCLNL2525M12

CNMMl60612—PR

GC4015

0.4

9

T06

切槽刀

LFl23H13—2525B

N123H2—0200—0003—GM

GC4025

0.3

10

T04

外圆精车刀

PCLNL2525M12

DNMGl50404—PF

GC4015

0.4

11

T05

内圆精车刀

PCLNR09

CNMG090304—PF

0.4

12

T04

外圆精车刀

PCLNL2525M1

车刀及刀夹第2部分:可转位车刀形式尺寸和技术条件》(GB/ T5343.2—2007);刀片型号和尺寸见有关刀具手册,

GC435为SandVik (山特维克)公司的涂层硬质合金刀片牌号。