锡膏印刷机操作

全自动锡膏印刷机使用手册

全自动锡膏印刷机使用手册

以下是一份全自动锡膏印刷机使用手册的草案:

一、设备检查

在开机前,应检查设备的供电是否正常,气源压力是否正常,以及印刷机是否完成预热。

二、设置参数

根据产品的特点和要求,设置印刷参数,包括网版开口尺寸、刮刀压力、刮刀角度等。

三、装载锡膏

将锡膏装载到印刷机的供料器中,并按照锡膏供应商的规定进行操作。

四、移动钢网

将钢网移动到印刷区域,并对准印刷头,保证钢网和印刷头的平行度。

五、涂覆锡膏

打开供料器,将锡膏涂覆到钢网上,确保均匀分布。

六、开始印刷

按下启动按钮,开始印刷,并观察印刷质量。

在印第一块板前,由跟线技术人员确认刮刀是否装好,钢网是否锁紧。

七、清洗

印刷完成后,清洗印刷机,包括供料器、印刷头、钢网等。

八、关机

关闭印刷机电源,清理现场。

请注意,此使用手册可能需要根据具体设备型号和供应商的指导手册进行修改和补充。

在实际操作中,务必遵循设备操作指南和安全规定,以防止可能的故障或事故。

锡膏印刷机操作规程

锡膏印刷机操作规程锡膏印刷机操作规程(1200字)一、前言锡膏印刷机是电子制造行业中常用的设备之一,用于印刷电路板上的锡膏。

本操作规程旨在帮助操作人员正确并安全地使用锡膏印刷机,并确保其正常运行。

二、操作前的准备1. 熟悉设备:操作人员应事先熟悉锡膏印刷机的结构、工作原理和操作程序,了解各个按钮、开关和指示灯的作用。

2. 清洁环境:确保操作区域的环境干净整洁,并保持空气流通。

3. 检查设备:检查锡膏印刷机的电源线、气源线和其他连接线是否完好无损。

确保设备没有漏电、短路等安全隐患。

4. 准备工具和材料:准备好所需的锡膏、上锡刮刀、清洁剂等工具和材料。

三、操作步骤1. 打开电源:将电源线插入稳定的插座,打开电源开关,确保电源指示灯亮起。

2. 启动设备:按照设备的启动顺序,按下相应按钮或转动开关,启动设备。

在设备各个模块启动后,观察指示灯是否正常亮起,确保设备正常运行。

3. 设置参数:根据需要设置锡膏印刷的参数,如印刷速度、压力、印刷高度等。

可根据实际情况进行调整。

4. 载入锡膏:将准备好的锡膏装入设备的锡膏槽中,确保锡膏均匀分布,不出现结块或堵塞现象。

5. 准备电路板:将待印刷的电路板放置在设备的印刷台上,并确保电路板与台面平齐。

根据需要,可以使用夹具或定位器固定电路板位置。

6. 开始印刷:按下启动按钮,设备开始进行印刷操作。

观察印刷过程中是否有异常情况发生,如锡膏厚度不均匀、印刷位置偏差等,及时调整参数或停止操作。

7. 检查印刷质量:印刷完成后,对印刷效果进行检查。

检查锡膏的厚度是否符合要求,印刷位置是否准确。

如发现不满意的地方,可重新调整参数并重新印刷。

8. 清洁设备:印刷结束后,关闭电源开关,切断电源供应。

使用适当的清洁剂和工具清洁设备,包括锡膏槽、印刷台、刮刀等部分。

确保设备干净,并在设备上覆盖防尘罩。

四、注意事项1. 安全操作:在操作过程中,要严格遵守设备的操作规程,避免在设备运行中进行不必要的操作。

锡膏印刷机操作说明书

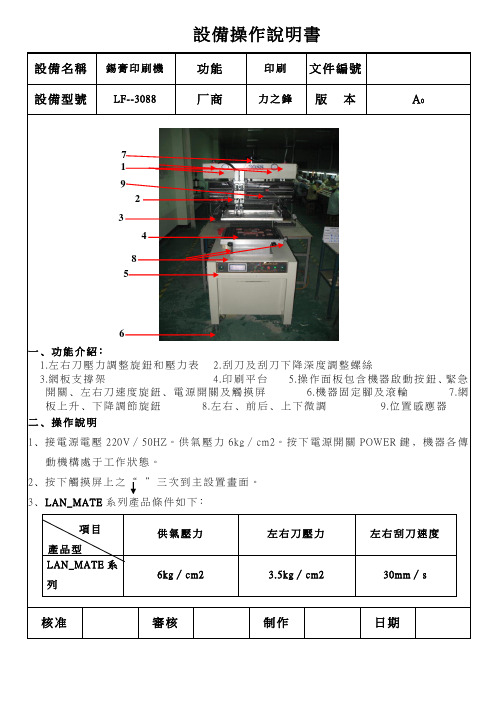

設備名稱 錫膏印刷機 功能 印刷 文件編號

設備型號

LF--3088

厂商

力之鋒

版 本

A 0

一﹑功能介紹﹕

1.左右刀壓力調整旋鈕和壓力表

2.刮刀及刮刀下降深度調整螺絲

3.網板支撐架

4.印刷平台

5.操作面板包含機器啟動按鈕﹑緊急開關﹑左右刀速度旋鈕﹑電源開關及觸摸屏

6.機器固定腳及滾輪

7.網板上升﹑下降調節旋鈕

8.左右﹑前后﹑上下微調

9.位置感應器 二﹑操作說明

1﹑接電源電壓220V ∕50HZ 。

供氣壓力6kg ∕cm2。

按下電源開關POWER 鍵﹐機器各傳

動機構處于工作狀態。

2﹑按下觸摸屏上之“ ”三次到主設置畫面。

3﹑LAN_MATE 系列產品條件如下﹕

供氣壓力

左右刀壓力

左右刮刀速度

LAN_MATE 系列

6kg ∕cm2 3.5kg ∕cm2 30mm ∕s

核准 審核 制作 日期

5

4 3

7 1 6

2 8 項目

產品型號 9。

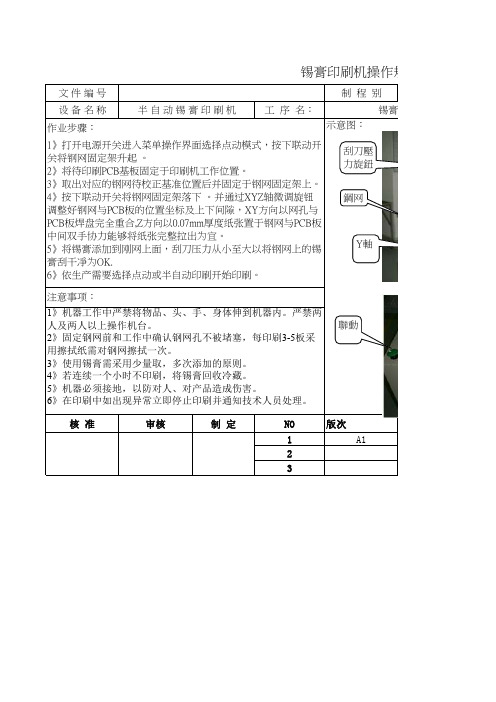

锡膏印刷机操作规范

文 件 编 号制 程 别设 备 名 称工 序 名:核 准审核制 定NO 版次1A123作业步骤:注意事项:示意图:1》打开电源开关进入菜单操作界面选择点动模式,按下联动开关将钢网固定架升起 。

2》将待印刷PCB基板固定于印刷机工作位置。

3》取出对应的钢网待校正基准位置后并固定于钢网固定架上。

4》按下联动开关将钢网固定架落下 。

并通过XYZ轴微调旋钮调整好钢网与PCB板的位置坐标及上下间隙,XY方向以网孔与PCB板焊盘完全重合,Z方向以0.07mm厚度纸张置于钢网与PCB板中间双手协力能够将纸张完整拉出为宜。

5》将锡膏添加到刚网上面,刮刀压力从小至大以将钢网上的锡膏刮干凈为OK.6》依生产需要选择点动或半自动印刷开始印刷。

1》机器工作中严禁将物品、头、手、身体伸到机器内。

严禁两人及两人以上操作机台。

2》固定钢网前和工作中确认钢网孔不被堵塞,每印刷3-5板采用擦拭纸需对钢网擦拭一次。

3》使用锡膏需采用少量取,多次添加的原则。

4》若连续一个小时不印刷,将锡膏回收冷藏。

5》机器必须接地,以防对人、对产品造成伤害。

6》在印刷中如出现异常立即停止印刷并通知技术人员处理。

锡膏印刷机操作规范半 自 动 锡 膏 印 刷 机锡膏印聯動Y 軸刮刀壓力旋鈕 鋼网日 期:设 备 型 号修订日期2010.12.28版次:A0 CBKH-AD3-020修订内容备注增加作业步骤作规范SMT锡膏印刷PT-250操作界面聯動X 軸Z 軸鋼网固定架PCB 基板速度旋鈕電源開關。

sinoever锡膏印刷机操作规程

sinoever锡膏印刷机操作规程一、引言sinoever锡膏印刷机是一种常用于电子制造工业的设备,用于在电路板上涂覆锡膏。

正确操作锡膏印刷机对于保证印刷质量和生产效率至关重要。

本文将详细介绍sinoever锡膏印刷机的操作规程。

二、准备工作1. 确保工作环境清洁整洁,避免灰尘和杂质污染锡膏。

2. 检查锡膏印刷机的电源和气源是否正常,保证设备正常工作。

3. 准备好所需的锡膏和印刷模板。

三、操作步骤1. 打开锡膏印刷机的电源开关,确保设备正常启动。

2. 将锡膏放置在指定的位置,确保锡膏能够顺畅供给。

3. 将印刷模板固定在印刷台上,并调整模板位置,使其与电路板对齐。

4. 调整印刷刀片的高度,使其与印刷模板接触。

5. 设置印刷参数,包括印刷速度、印刷压力等,根据实际情况进行调整。

6. 将待印刷的电路板放置在印刷台上,并确保其与印刷模板对齐。

7. 按下启动按钮,开始印刷过程。

8. 观察印刷过程中的印刷质量,如发现问题及时停机检查。

9. 完成印刷后,及时清洁印刷模板和印刷台,以防止锡膏残留影响下一次印刷。

四、注意事项1. 操作人员应穿戴适当的劳动防护用品,如手套和口罩,以保护个人安全。

2. 在操作过程中,严禁将手指或其他物体靠近印刷刀片,以免发生意外。

3. 在更换锡膏或印刷模板时,必须先停机并切断电源,确保操作安全。

4. 定期检查锡膏印刷机的维护保养情况,保证设备的正常运行。

5. 如发现锡膏印刷机存在故障或异常,应及时联系维修人员进行检修。

五、结论sinoever锡膏印刷机操作规程是保证印刷质量和生产效率的重要保证。

正确操作锡膏印刷机,不仅能够提高产品质量,还能够节约成本和提高生产效率。

操作人员应严格按照操作规程进行操作,并注意安全事项,确保工作顺利进行。

锡膏印刷基本操作及注意事项

二、印刷機UP200、把電源開關拔到ON位置,設備開始起動 2)、等待電腦屏幕出現

Ctrl+alt+delete

提示後,同時按下Ctrl、alt、delete三個鍵 輸入用戶名和密碼進行登錄 3)、拔出Emergency開關,按下綠色的電源起動 開關,打開24 V電源

2)、從彈出的Choose File 窗口中選擇待生產的程式文件

3)、點擊OK打開,在主界面File窗口中可看到打開的文件名 4)、點擊Print菜單下的Auto 5)、輸入需要印刷的板數開始印刷,0為沒有數量限制 3、刮刀高度測試 1)、安裝Support pin或對應的支撐座

2)、安裝鋼網,按照SOP要求的方向放入鋼網,並起動夾緊裝置

錫膏或黏膠在刮刀的作用下流過絲網或鋼板的表面,并將其上的切口填滿,于 是錫膏或黏膠便貼在PCB的表面,最后,絲網或鋼板與PCB分離,于是便留下 由錫膏或黏膠組成的圖像在PCB上。

一、印刷原理

2、印刷過程:

進板 Printer 出板

印刷機從Loader處接收PCB 刮刀按設定開始印刷

照相機進行識別定位

Start

二、印刷機UP2000操作簡介

印刷常用參數詳解:

1、Board參數: X Size: Y Size: Thickness: BordStopX BordStopy Detnet: LoadSpeed 0.00 0.00 0.00 0.00 0.00 12.7 17 PCB X方向的長度 PCB Y方向的長度 PCB 厚度 PCB X方向停板位置 PCB Y方向停板位置 PCB停於中心位置值 進板軌道皮帶傳送值(數字越大,轉速越快) 出板軌道皮帶傳送值(數字越大,轉速越快)

4)、當屏幕彈出Rest 窗口時,按下Next按鈕進行

锡膏印刷机操作指导书范文

锡膏印刷机操作指导书范文

机器名称:锡膏自动印刷机机型:SP-3040A2

一、操作步骤

1开动机器

1-1 开启总电源。

2操作方法

2-1 开启吸风机开关

2-2 打开电灯照明

2-3 自动 / 手动选择(手动位置)

2-4 钢模夹住选择

2-5 按动台板开关

2-6 按动离板下选择

2-7 刮刀座降落

2-8 刮刀左右行

2-9 离板上升

2-10 台板出

3停止机器运行

3-1 首先按台板进入

3-2 刮刀座上升

3-3 关掉总电源

二、注意事项

1、选择自动,则表示已完成基本设定动作,以便配合单动(台板进→锡膏印刷→台板退)或连动(单动加时间)印刷动作。

2、单动 / 连动选择:“单动”指单一循环动作,表示印刷动作

2、 LCD/SMT 印刷选择开关。

3、 LCD 指一般印刷方式SMT 指锡膏、胶印方式。

4、单次(停左)/ 双次(停右)选择。

配合SMT / LCD印刷方式。

锡膏印刷操作指导书

无

6.记录

无

日期

日期

日期

操作指导书

生效日期:

3)、将PCB放入印刷台定位柱,固定PCB。

4)、将经解冻的焊锡膏充分搅拌后,放一部分入钢模,并及时将焊锡膏封盖好。

5)、在印刷锡膏过程中,注意双手握刮刀的压力应平衡、均匀;刮刀与钢模夹角应保持在60--70度之间;印刷速度应保持在30--50mm/s。

6)、焊锡膏印刷后,应一次性尽快把钢模揭开,并小心取出已印锡膏的PCB。

文件名

锡膏印刷操作指导书

作业名称

部门别

文件版次

文件编号

作业指导书

制造部

A/0

1.目的:

满足SMT / DIP零件的锡膏印刷精度。

2.适用范围:

在需要定位SMT / DIP零件的焊垫上印刷锡膏。

3.设备

锡膏印刷机、钢网

4.步骤

1)、认真校正钢模,使钢模孔与 PCB 上对应的焊盘对准。

2)、在印刷锡膏前,首先确认PCB版本及型号同钢模是否相符。

7)、在印刷的过程中,应对80%以上进行全面的印刷质量检查,如发现不良,及时予以调整改正。

8)、印刷锡膏时,每印刷1-5片PCB,必须用干净的布条或擦拭纸把钢模底部擦拭一次,保证锡膏的印刷质量。

9)、印刷台应保持清洁,擦拭布或擦拭纸应及时清洗或更换。

5.参考文件

修订记录

NO

版本

MPM锡膏印刷机操作规程

MPM锡膏印刷机操作规程1、锡膏的确认(1)确认锡膏的回温有4—6小时。

(2)确认锡膏已搅拌,机器搅2分特,手工3分钟。

(3)确认辅材酒精、擦网纸、搅拌刀。

2、设备的检查与清洁(1)检直机器内部有无其它物品影响机器工作。

(2)清洁显示器屏幕并检查信号线。

3、刮刀与钢网的清洗(1)连续生产12小时应清洗机清洗钢网,同时清洗刮刀。

(2)因计划或其它异常不能连续生产,中间停机时间超过8小时的,应清洗机洗刮刀与钢网。

(3)刮刀清洗过程中注意平放,以免损伤刮刀片,刮刀清洗完成后交IPQC确认。

(4)手动擦试钢网:主板1次/4小时;副版1次/4小时,手动清洗钢网时首先把钢网及刮刀上的锡膏收入锡膏瓶内并把钢网从印刷机内取出,然后用擦网纸蘸少量酒精上下两面同时擦拭钢网,钢网擦拭清洁用气枪在距钢网1cm的高度吹密脚元牛的孔部,填写《钢网清洗记录表》请IPQC确认。

4、注意事项(1)印刷时要注意网孔,特别要注意IC,BGA开口处是否被锡膏或异物堵塞,堵塞时用擦网纸上下同时擦拭钢网的两面,再用气枪吹干净。

(2)印刷时要进行实时监控。

毎六十分钟检查一次,检查的锡膏的余量并把刮刀两边的锡膏收到中间,锡膏少时要及时补充,印刷不良时要及时通知在线技术员调整。

(3)每次转装印刷的前第两块PCB板要IPQC测量锡膏厚度并检查印刷的效果,如IC引脚轮廓要清晰,元件引脚是否连锡,锡膏是否有偏移,如有以上不良情况应立即停下机器,通知在线技术员。

(4)机器工作时,不允许身体的任何部位置于机体内部,出现可题时,要先按下紧急开关。

(5)印刷完成的PCB两小时内完成贴片并过回流炉否则清洗烘烤重新印刷。

(6)生产前必须先确认刮刀片是否有变形,并通过机器自动校准后才能正常使用。

(7)在领服取钢网时,一定要确认钢网的版本名称与BOM中PC8板的版本名称一致,确保钢网使用正确。

(8)生产过程中设备出现异常时间超过三十分钟时,技术员知会在线IPQC,由在线IPQC通知产线作业员收取钢网上的锡膏。

锡膏印刷基本操作及注意事项

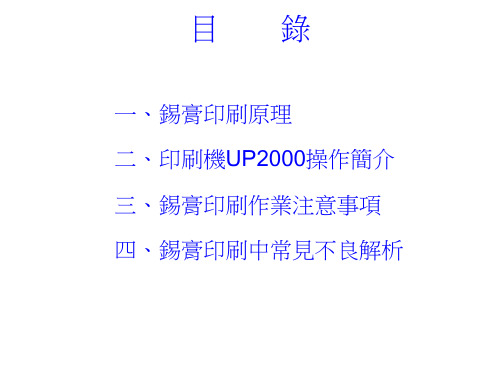

目

錄

一、錫膏印刷原理 二、印刷機UP2000操作簡介 三、錫膏印刷作業注意事項 四、錫膏印刷中常見不良解析

一、印刷原理

1、印刷原理: 、印刷原理:

印刷是一個建立在流體力學 下的制程,它可多次重復地保持, 將定量的錫膏涂覆在PCB的表 面上。

6、Stencil Wiper 自動擦拭鋼板參數: 、 自動擦拭鋼板參數: Enable Frequency Wipes Wipe in Speed Out Speed In After Knead Yes/No 1~99 1~10 Yes/No 25 25 Yes/No 使用/不使用 印刷幾片板後擦拭鋼板 每次擦拭鋼板的次數 使不使用往內擦拭鋼板 往外擦拭鋼板的速度 往內擦拭鋼板的速度 使用/不使用攪拌錫膏後擦拭鋼板

進行鋼網清洗

二、印刷機UP2000操top 警急停止開關 On電源啟動開關 Off電源關閉開關 Power電源燈 Start Cycle 開始循環按鈕

面 板 操 作

二、印刷機UP2000操作簡介

X AXIS Y AXIS Z AXIS THETA AXIS SQUEEGEE STROKE TRANSPORT VX AXIS VY AXIS SQUEEGEE HEIGHT TACTILE

二、印刷機UP2000操作簡介

印刷常用參數詳解: 印刷常用參數詳解:

6、Stencil Wiper 自動擦拭鋼板參數(續): 、 自動擦拭鋼板參數( Paper advance cont. Stroke PostWipe Index Time Solvent Sol Freq Sol Speed Vacuum Priming Time Vac Freq Vac Speed 25 Yes/No 1~99 Yes/No 3 1~30 25 進行擦拭時卷紙馬達轉速不變 擦拭時馬達不轉,擦拭完畢後馬達轉動 擦拭行程完後馬達轉速依索引時間轉動 卷紙馬達轉速的索引時間 使用/不使用溶劑擦拭鋼板(濕擦) 使用溶劑擦拭鋼板的頻率 使用/不使用真空擦拭鋼板 等待浦打溶劑的時間 使用真空擦拭鋼板的頻率 使用真空擦拭鋼板的速度

半自动锡膏印刷机作业指导书

半自动锡膏印刷机作业指导书一、前言半自动锡膏印刷机是电子制造过程中重要的设备之一,用于将锡膏均匀地印刷在PCB板上,以便在后续的组装工艺中实现焊接。

本作业指导书旨在详细介绍半自动锡膏印刷机的操作步骤和注意事项,帮助操作人员正确并高效地使用设备。

二、设备概述半自动锡膏印刷机主要由机架、印刷头、印刷床、膜刮刀等组成。

操作人员需要熟悉设备的各个部件及其功能,以便正确操作。

三、操作步骤1. 准备工作a. 确保设备处于稳定的工作台面上,插上电源并打开电源开关。

b. 检查锡膏的存储温度和有效期,确保锡膏质量符合要求。

c. 根据PCB板的尺寸调整印刷床的宽度和长度。

2. 安装PCB板a. 将PCB板放置在印刷床上,并用夹具固定住。

b. 确保PCB板与印刷床平整且位置准确。

3. 调整印刷头a. 将印刷头调整到合适的高度,使其与PCB板接触。

b. 调整印刷头的倾斜角度,使锡膏能够均匀地覆盖在PCB板上。

4. 调整膜刮刀a. 根据锡膏的粘度和PCB板的要求,选择合适的膜刮刀。

b. 调整膜刮刀的刮刀压力和角度,以确保锡膏能够均匀地刮平并留在PCB板上。

5. 开始印刷a. 通过操作面板上的按钮或脚踏开关启动印刷过程。

b. 在印刷过程中,观察锡膏的均匀性和覆盖度,必要时进行调整。

6. 完成印刷a. 印刷完成后,关闭电源开关。

b. 将印刷好的PCB板取下,进行后续的组装工艺。

四、注意事项1. 操作人员在操作设备时,要穿戴好防静电服和手套,确保工作环境的清洁和静电的排除。

2. 每次印刷前,要检查印刷头和膜刮刀的清洁情况,确保无杂质和残留物。

3. 锡膏的粘度对印刷效果有重要影响,应根据实际情况进行调整。

4. 操作时要注意安全,避免手指和其他物体接触到运动中的部件。

5. 在印刷过程中,要随时观察锡膏的均匀性和覆盖度,及时调整设备参数。

6. 每次操作结束后,要对设备进行清洁和维护,保证其正常运行和寿命。

五、结语半自动锡膏印刷机是电子制造中必不可少的设备,正确操作和维护对于保证印刷质量和生产效率至关重要。

锡膏印刷机操作课件.pptx

9.钢网的清洗

焊膏印刷工艺过程中的质量控制

整个印刷工艺可细分为:夹紧对位、填 锡、刮平、释放。

焊膏印刷工艺过程中的质量控制

• 1.夹紧对位 (1)识别点质量不良处理方法 (2)识别点参数调整

5.刮板系统

组成:包括印刷头(刮板升降步进控制装置和刮板 安装部分)、刮板横梁及刮板驱动部分(伺服电 动机和同步齿轮驱动)等。印刷头如图4-15所示 。

刮板系统完成的功能是:使焊膏在整个网板面积上 扩展成为均匀的一层,刮板按压网板,使网板与 PCB接触,刮板推动模板上的焊膏向前滚动,同 时使焊膏充满模板开口,当模板脱开PCB时,在 PCB上相应于模板图形处留下适当厚度的焊膏。

20

印刷基本操作流程

21

焊膏的保管和印刷前准备工作

22

运行前准备项目

【焊料准备】 取料-回温-搅拌合格-待用 【钢网准备】选择钢网并检查尺寸是否符合设备要求 【印刷机准备】编制机台印刷程序 【其他准备】网板擦拭纸、焊膏添加工具等

23

24

25

判断锡膏具有正确粘度一种经济和实用的方法:

搅拌锡膏30s,挑起一些高出容器约10cm,锡膏自行下滴,若开始时像稠糖浆

6

刮板

焊膏

模板

PCB

焊膏在刮板 前滚动前进

产生将焊膏注 入漏孔的压力

切变力使焊 膏注入漏孔

焊膏释放(脱模)

刮板

焊膏在刮板前滚动,才能产生将焊膏注入开口的压力 焊膏

焊膏滚动

印刷时焊膏填充模板开口的情况

脱模

与刮刀移动方向垂直的模板开口,因刮刀通过的时间短,焊膏难 以被填入,常造成焊膏量不足。因此,为了使与刮刀移动方向垂直

索尼Si-P750锡膏印刷机教程

索尼Si-P750锡膏印刷机教程1、印刷前确认,检查所需钢网、PCB、锡膏以及其余的工装治具是否匹配;2、检查钢网网孔是否残留锡渣等异物,板面是否清洗干净;3、确认所用锡膏品牌、型号是否正确,这里我们以德森品牌为例;4、确认回温及搅拌时间,(回温4H,搅拌5分钟);5、工程师将钢网及治具放置印刷机且调试好各参数后方可开始作业,程序名与实际所需机种相符,刮刀角度60-70度,印刷速度40-80MM/秒,刮刀压力3.0-5.0\kgf/cm2.脱模速度:0.3-2.0mm/sec。

自动擦试频率:3-5PCS/1次;6、投入前检查PCB是否变形、破损、异物、氧化,用无尘布擦拭表面;7、印刷完成后,需用放大镜全数检查;(1)少锡:PAD有无露铜箔,锡膏厚度未达到厚度为少锡;(2)连锡:PAD与PAD间有锡膏相连为连锡,特别是排插、IC、PIN之间易连锡,故主要检查;(3)多锡:锡膏厚度高出钢板厚度为多锡;(4)塌陷、拉尖:锡膏分布PAD不均匀;8、质量不好的产品先用软刮刀刮掉板面锡膏,用贴有红色标签空瓶回收锡膏,再用洗板水毛刷清洗板面及孔内残余锡膏,然后用工具吹干净;(好的产品使用特殊工具清洗)9、清洗之基板区分放置且在板边用油性笔作“△”记号待IPQC 确认,OK后统一放置烤箱内烘烤;10、手动清洗钢网,擦拭时需机器处于手动状态,用沾有少许清洗液的无尘纸,从钢网底部擦拭。

擦拭干净再用工具从下往上吹净孔内残留锡膏,视质量状况,若连续3次出现不好立即反馈工程作调整,OK方可正常生产;11、良品放置格栏时,隔层放置。

流程标示卡完整填写机种、工单状态;12、印刷后PCB堆积,不能超过1小时;13、添加锡膏时以刮刀滚动量为准,及时将刮刀两侧遗漏锡膏,收到刮刀内;14、照明灯及时关掉;15、工程定期一周检查,刀片磨损状况,定期半年更换一次。

锡膏印刷机工作过程

锡膏印刷机工作过程

锡膏印刷机是电子元器件加工中常用的一种设备,它通过将锡膏印刷到PCB板上,为元器件焊接提供粘结材料。

该机器主要由以下几个步骤构成:

1. 载入PCB板

操作员首先需要将待加工的PCB板放置于印刷机上。

通常来说,机器会有一个自动引导系统,能够帮助将板子正确地定位。

2. 擦除残留物

由于之前的加工可能会残留一些杂物或者残留锡膏,因此印刷机会使用刷子或者刮刀对其进行清理,确保板子表面光洁平整。

3. 加胶

接下来的步骤是将锡膏按照规定的比例、位置等信息,通过缓慢挤压的方式,涂在PCB板的特定区域上。

4. 刮胶

锡膏加完之后,需要用刮刀将多余的锡膏从板子上刮除。

刮刀的类型和角度会根据各种因素(如膏料的特性)而有所不同。

5. 回收锡膏

刮除掉的锡膏将被回收到机器内部的锡膏桶里面,以便进行下一次的加工。

6. 卸载PCB板

加工完成后,印刷机会自动将PCB板取出,待操作员检查无误后,可以上下一步的加工流程。

锡膏印刷机操作说明书

设备操作说明书第1页共2页

设备名称锡膏印刷机功能印刷文件编号

设备型号LF--3088 厂商力之锋版本B0

7

1

9

2

3

4

8

5

6

一﹑功能介绍﹕

1.左右刀压力调整旋钮和压力表

2.刮刀及刮刀下降深度调整螺丝

3.网板支撑架

4.印刷平台

5.操作面板包含机器启动按钮﹑紧

急开关﹑左右刀速度旋钮﹑电源开关及触摸屏 6.机器固定脚及滚轮

7.网板上升﹑下降调节旋钮8.左右﹑前后﹑上下微调9.位置感应器

二﹑操作说明

1﹑接电源电压220V∕50HZ。

供气压力6kg∕cm2。

按下电源开关POWER键﹐机器各传动机构处于工作状态。

2﹑按下触摸屏上之“”三次到主设置画面。

3﹑点动

3.1机器调整

核准审核制作日期

设备操作说明书第2页共2页。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A

5

A

6

刮板

焊膏

模板

PCB

焊膏在刮板 前滚动前进

产生将焊膏注 入漏孔的压力

切变力使焊 膏注入漏孔

焊膏释放(脱模)

A

7

刮板

焊膏在刮板前滚动,才能产生将焊膏注入开口的压力 焊膏

焊膏滚动

印刷时焊膏填充模板开口的情况

A

脱模 8

A

9

与刮刀移动方向垂直的模板开口,因刮刀通过的时间短,焊膏难 以被填入,常造成焊膏量不足。因此,为了使与刮刀移动方向垂直

A

20

印刷基本操作流程

A

21

焊膏的保管和印刷前准备工作

A

22

运行前准备项目

【焊料准备】 取料-回温-搅拌合格-待用 【钢网准备】选择钢网并检查尺寸是否符合设备要求

【印刷机准备】编制机台印刷程序

【其他准备】网板擦拭纸、焊膏添加工具等

A

23

A

24

A

25

判断锡膏具有正确粘度一种经济和实用的方法:

• 7.刮刀角度

刮刀角度影响刮刀对锡膏垂直方向力的大小 ,夹角越小,其垂直方向的分力越大,通过 改变刮刀角度可以改变所产生的压力。

A

70

8.钢网质量和刮刀质量

由于钢网在刮刀的压力和推力下长期使用将 会改变钢网平整度和钢网的绷网张力,当 钢网本身平整度不好时,会引起印刷的锡 膏厚度一致性比较差。

刮刀在钢网上长期摩擦,会被钢网孔的刃口 磨成很多高低不平的小缺口,当出现这种 情况以后,刮刀就无法将钢网的锡膏刮干 净,而在刮锡膏的方向留下锡膏条纹。

A

71

9.钢网的清洗

A

72

焊膏印刷工艺过程中的质量控制

整个印刷工艺可细分为:夹紧对位、填 锡、刮平、释放。

A

73

焊膏印刷工艺过程中的质量控制

• 1.夹紧对位 (1)识别点质量不良处理方法 (2)识别点参数调整

① MARK点的形状

A

74

② MARK点背景选择和目标分值的设定 ③圆形MARK点的相应参数 ④ MARK点光亮度的调节

A

11

PCB参数选择要求

① 尺寸准确,稳定。整个PCB应平整,不能翘曲。

② 设计上完全配合钢网模板。

③ 焊盘和模板有良好的接触,阻焊层不能高于焊盘

④ 阻焊层和油印不影响焊盘。

⑤ PCB布局需要居中。

⑥ MARK点的尺寸、平面度及亮度需要稳定,识别程

度好。

A

12

基准标志(Mark)点的选取

Mark点的优选形状为直径为1mm(±0.2mm)的实心圆形、三角形、菱 形,材料为裸铜,为了保证印刷设备和贴片设备的识别效果,MARK点 空旷区应无其它走线、丝印、焊盘。

功能:可编程控制的全自动网板清洁装置,具 有干式、湿式、真空三种方式组合的清洗方式 ,彻底清除网板孔中的残留锡膏,保证印刷品 质。

A

46

A

47

7.可调印刷工作台

组成:包括Z轴升降装置(升降底座、升降丝杠、伺服电动 机、升降导轨、阻尼减振器等)、平台移动装置(丝杆、导

轨及分别控制X、Y、θ方向移动的伺服电动机等)、印刷工

A

13

MARK摆放位置?

Mark点布置要求: 数量?放置位置? 对称放置? 为什么?

A

14

PCB板每个表贴面至少有一对MARK点位于PCB板的对 角线方向上,相对距离尽可能远。

A

15

A

16

A

17

A

18

不良Mark点

A

19

基准标志(Mark)点对位

在印刷机的钢网和PCB上均需设置Mark点 ,只有钢网和PCB上Mark点准确对位,才能 在PCB上正确印刷焊膏。

功能:上视/下视视觉系统、独立控制与调节的照明 和高速移动的镜头确保快速、精确地进行PCB和钢网 对准,无限制的图像模式识别技术具有0.01mm的辩 识精度。

A

42

5.刮板系统

组成:包括印刷头(刮板升降步进控制装置和刮板 安装部分)、刮板横梁及刮板驱动部分(伺服电 动机和同步齿轮驱动)等。印刷头如图4-15所示 。

刮刀压力对印刷厚度的影响是和刮刀硬度有关 的,对于硬度较大的刮刀,刮刀的压力对印刷 厚度的影响相对较小,而对与硬度较小的刮刀 ,由于压力越大刮刀能够挤入网孔程度越大, 锡膏厚度也就会越低。

A

65

2.印刷厚度

A

66

3.刮刀速度

刮刀在模板上刮锡膏的速度也是影响锡膏厚度的一 个重要因素。一般而言,刮刀的速度越慢,锡膏 的黏度越大;刮刀的速度越快,锡膏的黏度就越 小。

A 18-退出应用程序

55

2)归零操作

A

56

3)新建文件

A

57

4)设置参数

A

58

A

59

A

60

A

61

A

62

• 5) 保存文件 。

A

63

焊膏印刷工艺的品质管理

A

64

焊膏印刷机工艺参数的控制

1.刮刀压力

太小的压力导致印制板上焊膏量不足,太大的压 力导致焊膏印得太薄,则锡膏会被挤到钢网的 底下,容易形成锡球和桥接等。

A

52

A

53

A

54

• 主工具栏1及使用说明

1-新建文件 2-打开文件 3-保存文件 4-数据输入 5-生产设置 6-各轴归零 7-PCB运输 8-复位 9-关闭蜂鸣器

10-故障查询

11-报警记录

12-生产报表

13-SPC分拆工具

14-自动钢网校正

15-手动清洗

16-机器参数设置

17-刮刀参数设置

刮板系统完成的功能是:使焊膏在整个网板面积上 扩展成为均匀的一层,刮板按压网板,使网板与 PCB接触,刮板推动模板上的焊膏向前滚动,同 时使焊膏充满模板开口,当模板脱开PCB时,在 PCB上相应于模板图形处留下适当厚度的焊膏。

A

43

A

44

A

45

6.自动网板清洗装置

组成:包括真空管、真空发生器、清洗液储存 和喷洒装置、卷纸装置及升降气缸等。

印刷机将焊膏印在PCB 焊盘上,采用非接触式的丝网印刷和 接触式的模板漏印, SMT一般采用模板漏印,习惯上也称为丝网 印刷。

A

4

焊膏和贴片胶都是触变流体,具有粘性。当刮刀以一定 速度和角度向前移动时,对焊膏产生一定的压力,推动 焊膏在刮板前滚动,产生将焊膏注入网孔或漏孔所需的 压力,焊膏的粘性摩擦力使焊膏在刮板与网板交接处产 生切变,切变力使焊膏的粘性下降,使焊膏顺利地注入 网孔或漏孔。

A

75

• 2. 焊膏填充和刮平

A

76

3.焊膏释放

焊膏释放是印刷好的焊膏从钢网开口处转移 到PCB的焊盘上的过程。良好的释放可以保证 得到良好的锡膏外形。通常,钢网越薄,焊盘 越大/宽,释放越容易,相反亦然。目前,细 间距QFP、BGA的钢网开口的锡膏释放是焊膏 印刷的瓶颈。

在释放时主要有锡尖和焊膏塌陷等问题

特点是:印刷质量较差,且

对操作人员要求较高。适

合印刷质量要求不高的小

批量生产。

A

29

半自动印刷机采用机械定 位,手动对正钢网和PCB焊 盘的位置,刮且对操作人员要求

不高。适合小投资批量生产

。

A

30

全自动印刷机采用机械定 位和光学识别校正系统,自 动对正钢网和PCB焊盘的位 置,刮板的速度和压力可以 设定。

搅拌锡膏30s,挑起一些高出容器约10cm,锡膏自行下滴,若开始时像稠糖浆

一样滑落,然后分段断裂落下到容器内A为良好。反之粘度较差。

26

A

27

焊膏印刷机的操作

✓印刷机机台介绍 ✓印刷机开机操作 ✓印刷机基本运行操作 ✓印刷机关机操作

A

28

手动印刷机采用机械定位 ,手动对正钢网和PCB焊盘 的位置,手动移动刮板。

焊膏印刷机的组成

• 1.运输系统

组成:包括运输导轨、运输带轮及皮带、 直流电机、停板装置及导轨调宽装置等 。

功能:对PCB进板、出板、停板位置及导 轨宽度进行自动调节,以适应不同尺寸 的PCB基板。

A

35

A

36

2.网板定位系统

组成:包括网板移动装置及网板固定装置等。 功能:夹持网板的宽度可调,并可对钢网位置 固定及夹紧。

焊膏印刷机的操作

A

1

分组参观SMT生产线

了解SMT主要生产设备

A

2

主要内容-焊膏印刷机的操作

➢ 焊膏印刷机的原理 ➢ 焊膏印刷机的分类 ➢ 焊膏印刷机运行前准备 ➢ 焊膏印刷机的基本操作 ➢ 基本缺陷介绍及预防

A

3

掌握SMT焊膏印刷工艺

焊膏印刷技术是采用已经制好的网板,用一定的方法使网板 和印刷机直接接触,并使焊膏在网板上均匀流动,注入网孔。当 网板离开印刷板时,焊膏就以网孔图形的形状从网孔脱落到印制 板相应的焊盘图形上,从而完成了焊膏在印制板上的印刷。

A

68

5.刮刀的宽度

如果刮刀相对于PCB过宽,那么焊膏印刷过 程中需要更大的压力及更多的锡膏,因而 会造成锡膏的浪费。一般刮刀的宽度为PCB 长度(印刷方向)加上50mm左右为最佳,并 要保证刮刀头落在金属模板上。

A

69

• 6.印刷间隙

印刷间隙是模板与PCB之间的距离,关系到 印刷后PCB上的留存量,其距离增大,锡膏 量就增多,一般控制在0~0.07mm。

刮刀速度和刮刀压力也存在一定的转换关系,即降 低刮刀速度等于提高刮刀的压力,提高了刮刀速 度等于降低刮刀的压力。印刷效果是多个印刷参 数综合作用的结果,通常印刷速度低会得到较好 的印刷结果,对高速则要通过试验看结果。