线棒工序工艺流程简介

棒材车间生产工艺流程

棒材车间生产工艺流程

内容:

棒材车间的主要生产工艺流程如下:

1. 原材料入库

工人将采购的钢材原料运输到仓库,按照钢材牌号、规格等进行分类存放。

2. 锯切

根据生产计划需要的钢材尺寸、数量,操作工将钢材从仓库提出,使用卧式带锯机等设备将钢材锯切成需要的长度。

3. 热处理

将锯切后的钢材送到热处理车间,进行退火、正常化等热处理,改善钢材的机械性能。

4. 轧制

热处理后的钢材进入轧机进行轧制,使钢材获得需要的形状和尺寸。

5. 测量

测量工人使用千分尺等测量工具,对轧制后的钢材进行直径、长度等方面的检测。

6. 标记

对检测合格的棒材进行打标,标明钢材牌号、规格、长度等信息。

7. 包装

工人使用牛皮纸等材料对标记完成的棒材进行包装。

8. 成品出库

按照产品编号、客户信息等对包装后的成品棒材进行堆放,然后使用叉车等设备运送到成品仓库。

以上是棒材车间从原材料入库到成品出库的主要生产工艺流程。

各环节的操作规范有利于保证棒材产品的质量。

棒线材生产工艺

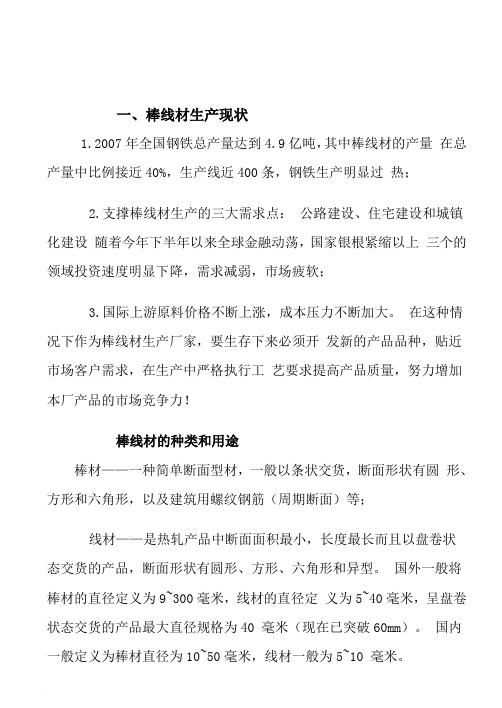

一、棒线材生产现状1.2007年全国钢铁总产量达到4.9亿吨,其中棒线材的产量在总产量中比例接近40%,生产线近400条,钢铁生产明显过热;2.支撑棒线材生产的三大需求点:公路建设、住宅建设和城镇化建设随着今年下半年以来全球金融动荡,国家银根紧缩以上三个的领域投资速度明显下降,需求减弱,市场疲软;3.国际上游原料价格不断上涨,成本压力不断加大。

在这种情况下作为棒线材生产厂家,要生存下来必须开发新的产品品种,贴近市场客户需求,在生产中严格执行工艺要求提高产品质量,努力增加本厂产品的市场竞争力!棒线材的种类和用途棒材——一种简单断面型材,一般以条状交货,断面形状有圆形、方形和六角形,以及建筑用螺纹钢筋(周期断面)等;线材——是热轧产品中断面面积最小,长度最长而且以盘卷状态交货的产品,断面形状有圆形、方形、六角形和异型。

国外一般将棒材的直径定义为9~300毫米,线材的直径定义为5~40毫米,呈盘卷状态交货的产品最大直径规格为40 毫米(现在已突破60mm)。

国内一般定义为棒材直径为10~50毫米,线材一般为5~10 毫米。

棒线材的用途十分广泛,除了建筑用的螺纹钢筋和线材等被直接用作成品外,一般都要经过深加工才能制成产品。

表 1.1为棒、线的分类及其用途。

表1.1 棒、线材的产品分类和用途钢种用途一般机械零件、标准件钢筋混凝土建筑汽车零件、机械零件、标准件重要得汽车零件、机械零件、标准件汽车、机械用弹簧机械零件和标准件切削刀具、钻头、模具、手工工具轴承各种不锈钢制品冷拔各种丝材、钉子、金属网丝汽车轮胎用帘线焊条表1.2 市场对部分棒、线材产品的质量要求和生产对策冷加工材:硬线、轮胎用线材本厂产品种类及部分质量要求1.螺纹钢:(1)端部剪切正直,可以满足客户采用套筒机械联接得要求;(2)钢筋表面不准有裂纹、结疤和折叠;(3)国内要求螺纹钢表面不准存在回火马氏体。

2.碳结钢:(1)表面不得有裂纹、折叠、结疤和夹杂;(2)表面允许有局部发纹、拉裂、凹坑、麻点和刮痕,但不得超出允许得偏差;(3)表面缺陷允许清除,但是清除处应圆滑无棱角,不允许横向清除,清除宽度不得小于清除深度得 5倍,清除深度不得超过该尺寸圆钢的允许负偏差;(4)不得有分层和缩孔残余,不得有高度大于5毫米的毛刺,用压力剪切的条钢端部允许有局部变形。

棒线材生产工艺

直接用作钢筋的线材表面光洁程度影响不大, 而对螺钉、弹簧、镀层等所用线材要求较高。用于 冷镦的线材对划伤比较敏感,如冷镦用线材表面缺 陷深度不得大于0.15毫米,以防止锻裂。

横列式线材轧机生产工艺灵活,易于调整,投资少,见 效快,品种多,故为地方企业经常采用的一种类型。

用于生产棒线材的钢种非常广泛,有碳素结构钢、优质碳素结构钢, 弹簧钢、碳素工具钢、合金结构钢、轴承钢、合金工具钢、不锈钢,电 热合金钢等,

其中主要是普碳钢和低合金钢,凡是需要加工成丝的钢种大都经过热 轧线材轧机生产成盘条再拉拔成丝。

因为钢种、钢号繁多,在线材生产中通常将线材 分成以下四大类:

(1)软线 (2)硬线 (3)焊线 (4)合金钢线材

线材坯料主要有初轧坯和连铸坯。 为了保证终轧温度,适应小线径和大盘重的需要。 在供坯允许的前提下,其断面应尽可能小,以减少 轧制道次。因此坯料一般较长,目前最大坯料断面 边长为150mm,最大长度为22m。 由于线材成卷供应,不便于轧后探伤和清理,故 对坯料表面质量要求较严,一般可根据坯料表面缺 陷深度估算成品表面缺陷深度。

(1)软线 指普通低碳钢热轧圆盘条,现在的牌号主要是碳素结构钢标 准中所规定的Q195、Q215、Q235和优质碳素结构钢中所规定的 10、15、20号钢等。

(2)硬线 指优质碳素结构钢类的盘条,如制绳钢丝用盘条、针织布

钢丝用盘条、轮胎钢丝、琴钢丝等专用盘条。 硬线一般碳含量偏高,泛指45号以上的优质碳素结构钢、

建筑结构用线材 Q235

制品原料用高碳钢线材 60#~80#、82B

棒材生产工艺流程

棒材生产工艺流程

《棒材生产工艺流程》

棒材生产是一项复杂的工艺流程,包括原材料准备、锻造成型、热处理和表面处理等多个环节。

以下是典型的棒材生产工艺流程:

1. 原材料准备

棒材的原材料通常是金属材料,如钢、铜、铝等。

首先需要将原材料切割成适当的长度,然后进行加热处理,以确保材料的塑性和可锻性。

2. 锻造成型

在加热处理后,将原材料送入冲压机或锻造机进行成型。

通过锻造,原材料会逐渐变形成为所需的形状和尺寸,并去除材料表面的不良。

3. 热处理

锻造成形后的棒材需要进行热处理。

这一步骤是为了改善棒材的力学性能,包括硬度、韧性、强度等,以满足不同工程的要求。

4. 表面处理

最后一步是对棒材进行表面处理,包括酸洗、抛光、镀层等,以提高棒材的表面质量和耐蚀性。

总的来说,棒材生产工艺流程是一个繁复的过程,需要经过多

个环节的加工和处理,才能生产出高质量的棒材产品。

这一过程需要精密的设备和严格的工艺控制,以确保产品质量和工艺稳定性。

(完整版)棒材生产流程

轧钢生产工艺流程1、棒材生产线工艺流程钢坯验收→加热→轧制→倍尺剪切→冷却→剪切→检验→包装→计量→入库(1)钢坯验收〓钢坯质量是关系到成品质量的关键,必须经过检查验收。

①、钢坯验收程序包括:物卡核对、外形尺寸测量、表面质量检查、记录等。

②、钢坯验收依据钢坯技术标准和内控技术条件进行,不合格钢坯不得入炉。

(2)、钢坯加热钢坯加热是热轧生产工艺过程中的重要工序。

①、钢坯加热的目的钢坯加热的目的是提高钢的塑性,降低变形抗力,以便于轧制;正确的加热工艺,还可以消除或减轻钢坯内部组织缺陷。

钢的加热工艺与钢材质量、轧机产量、能量消耗、轧机寿命等各项技术经济指标有直接关系。

②、三段连续式加热炉所谓的三段即:预热段、加热段和均热段。

预热段的作用:利用加热烟气余热对钢坯进行预加热,以节约燃料。

(一般预加热到300~450℃)加热段的作用:对预加热钢坯再加温至1150~1250℃,它是加热炉的主要供热段,决定炉子的加热生产能力。

均热段的作用:减少钢坯内外温差及消除水冷滑道黑印,稳定均匀加热质量。

③、钢坯加热常见的几种缺陷a、过热钢坯在高温长时间加热时,极易产生过热现象。

钢坯产生过热现象主要表现在钢的组织晶粒过分长大变为粗晶组织,从而降低晶粒间的结合力,降低钢的可塑性。

过热钢在轧制时易产生拉裂,尤其边角部位。

轻微过热时钢材表面产生裂纹,影响钢材表面质量和力学性能。

为了避免产生过热缺陷,必须对加热温度和加热时间进行严格控制。

b、过烧钢坯在高温长时间加热会变成粗大的结晶组织,同时晶粒边界上的低熔点非金属化合物氧化而使结晶组织遭到破坏,使钢失去应有的强度和塑性,这种现象称为过烧。

过烧钢在轧制时会产生严重的破裂。

因此过烧是比过热更为严重的一种加热缺陷。

过烧钢除重新冶炼外无法挽救。

避免过烧的办法:合理控制加热温度和炉内氧化气氛,严格执行正确的加热制度和待轧制度,避免温度过高。

c、温度不均钢坯加热速度过快或轧制机时产量大于加热能力时易产生这种现象。

线棒工序工艺流程简介

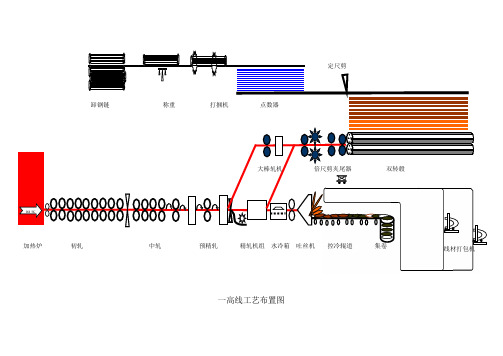

一高线工艺布置图钢坯加热炉 初轧 中轧 预精轧 精轧机组 水冷箱 吐丝机 控冷辊道 集卷 卸钢链 称重 打捆机 点数器 大棒轧机 倍尺剪夹尾器 双转毂 定尺剪 线材打包机二高线工艺布置图加 热 钢坯出炉 2 4 8 6 10 12 14 15-16 17-18 6架粗轧机 1#剪 6架中轧机 2#剪 2架中轧机 4架预精轧机组 NTM RSM 集卷站1、一高线1.1 一高线简介线棒工序一高线作业区为线棒材复合生产线,其中线材生产线是国内最早引进的现代化高速线材生产线之一,其轧机关键设备从德国德马克公司引进,电控系统从瑞典ABB公司成套引进。

2001年底,酒钢公司又在原高线厂房成品跨增加大规格直条棒材精轧机、棒材高速上料系统及精整设备,使其成为即具备盘卷线材生产能力,又具备直条棒材生产能力的线、棒复合生产线。

新建的棒材生产线关键设备达到世界领先水平,是国内第一条速度超过30m/s的单线棒材生产线,其主要机械设备由意大利西马克公司引进,电控系统从德国西门子公司引进。

一高线具有线、棒材共50万吨的年设计生产能力,其中高速棒材产能30万吨,高速线材产能20万吨,棒材捆重4吨,线材卷重1吨,目前已达到60万吨的能力,可进行线材和棒材的交替生产,以满足不同用户的需求。

一高线采用大断面连铸方坯,一火成材,大压缩率使组织均匀、致密,先进的自动张力控制和多活套无张力控制保证了轧件通条尺寸均匀,线材精轧机组采用大辊径碳化钨辊环,产品表面光洁美观,精轧前、精轧内和精轧后都采取了有效的轧件水冷措施,产品理化性能得以合理控制,其优良的加工使用性能得到了用户的一致好评。

目前一高线可生产普通碳素钢、焊接用钢、中高碳钢和合金结构钢五大类钢钟,这些钢种都具有成熟的生产工艺和质量控制手段,投放市场以来深受用户的欢迎。

1.2 一高线工艺流程生产时从原料库将150方、6米长(150mm×150mm×6000mm)的钢坯吊放到加热炉上料台架上,进行入炉加热,按加热工艺规定将钢坯加热好后,用出钢机将钢坯推出炉子进行轧制。

棒材工艺技术操作规程

棒材工艺技术操作规程棒材这玩意儿,您可别小瞧!它在咱们生活里那可是到处都有,从建筑用的钢筋到机械制造里的各种零件,哪儿都离不开它。

要想弄出高质量的棒材,那可得遵循一套严格又巧妙的工艺技术操作规程。

先说这原材料的选择吧,就好比做菜选食材,得精挑细选。

要是选了不好的料,那后面再怎么努力也白搭。

您想想,要是做菜用了不新鲜的菜,能做出美味佳肴吗?同理,棒材的原料要是有杂质、有缺陷,那能做出让人放心的棒材吗?然后是加热环节,这就像是给棒材“洗热水澡”。

温度和时间可得把握好,温度太高或者时间太长,棒材就可能被“烫坏”,变得软趴趴没了筋骨;温度太低或者时间太短,又像没泡够澡,里面的杂质出不来,质地不均匀。

这就好比烤蛋糕,火候不对,蛋糕不是外糊里生就是干巴巴的。

接下来的轧制过程,那可是棒材成型的关键步骤。

就像捏泥人,得有巧劲儿,力度和速度都得恰到好处。

轧机就像是一双神奇的大手,把棒材一点点地塑造成我们想要的形状。

要是这大手用力过猛或者太轻,棒材的尺寸和形状可就走样啦!再说说这冷却,它就像是给跑完长跑的棒材“吹凉风”。

冷却速度要控制好,太快了棒材容易“感冒”,产生裂纹;太慢了又会影响棒材的性能,就像人运动完不及时降温,身体也会不舒服。

还有这精整,好比给棒材“梳妆打扮”。

把表面的瑕疵、不平整的地方处理好,让棒材漂漂亮亮地出场。

要是不精心收拾,就像一个人出门头发乱蓬蓬、衣服皱巴巴,能好看吗?在整个工艺过程中,每一个环节都得像照顾宝贝一样细心。

一个不小心,棒材的质量就可能出问题,到时候造成的损失可就大了。

咱们做这行的,就得有责任心,有耐心,不能马虎大意。

总之,棒材工艺技术操作规程就像是一本武功秘籍,咱们得用心钻研,严格遵守,才能练就出高品质棒材的“绝世武功”!让咱们生产的棒材在市场上大放异彩,为各行各业提供坚实可靠的支撑!。

线材制作工艺流程

线材制作工艺流程

线材制作工艺流程是指将金属材料加工成各种规格和尺寸的线材的生产过程。

以下是一般的线材制作工艺流程:

1. 材料准备:选择合适的金属材料,通常使用铜、铝、钢铁等常见金属。

根据

所需线材的性能要求和用途,选取合适的原材料。

2. 材料切割:将选取的金属材料根据所需线材的长度进行切割。

切割可以使用

机械切割或者激光切割等工艺。

3. 表面处理:将切割好的金属材料进行表面处理,以去除表面的氧化物和污垢,确保最终线材具有良好的表面质量。

4. 拉伸:将经过表面处理的金属材料送入拉丝机,通过多次拉伸、精炼和冷却

的过程,使其逐渐变细,成为一根细长的线材。

5. 清洗:将拉伸好的线材进行清洗,去除拉伸过程中产生的油污和杂质,确保

线材的纯净度和质量。

6. 退火:将清洗好的线材送入退火炉中进行退火处理,对线材进行热处理,以

消除内部应力并提高其柔软性和延展性。

7. 剪切:根据客户要求的长度,将退火好的线材进行剪切,使其符合客户需求

的尺寸。

8. 表面涂层:根据不同的应用需求,可以对线材进行表面涂层,如电镀、镀锌等,以增强线材的耐腐蚀性和外观质量。

9. 包装和质检:对线材进行最后的包装,并进行严格的质量检测,确保线材符

合客户的要求和标准。

以上是一般线材制作工艺流程的简要介绍,实际生产中可能会有更多的工序和步骤,取决于不同的线材类型和应用要求。

通过严格的工艺流程和质量控制,可以生产出高质量的线材,满足各种行业的需求。

棒材生产工艺流程

棒材生产工艺流程棒材生产工艺流程是将原料经过一系列加工工序加工成棒状的一种生产工艺。

下面将为大家介绍一下典型的棒材生产工艺流程。

首先,棒材生产的第一步是原料准备。

原料一般采用各种金属或非金属材料,如钢、铁、铝、铜等。

在这一步中,原料需要经过筛选、切割等处理,保证原料的质量和尺寸的一致性。

接下来,原料进入熔炼处理。

在这一步中,原料被放入熔炉中进行加热熔化,使其成为液态状态。

熔化后的液态金属需要经过调控温度、化学成分等参数的处理,以保证金属的均匀性和合金化程度。

第三步是连铸。

在这一步中,液态金属被倒入连铸机中,通过冷却器使其逐渐凝固成为长条状。

凝固过程中,需要控制冷却器的温度和速度,以保证凝固过程的均匀性和棒材的质量。

下一步是热轧。

凝固后的长条状金属将被送入热轧机中进行加热和轧制。

加热的目的是使金属材料具有较好的可塑性,便于进行轧制。

轧制是将金属连续通过辊道进行变形,使其形成所需的形状和尺寸。

轧制过程中,需要根据不同的金属材料和产品要求,控制温度、轧制速度、轧制次数等参数。

然后,进行表面处理。

轧制后的棒材表面可能存在一些氧化物、残渣等不良的表面瑕疵,需要进行清洗、抛光等处理。

通过表面处理,可以提高棒材的光洁度和表面质量,使其更加美观。

接下来是精轧。

精轧是将已经进行了初轧的棒材再一次通过辊道进行轧制,使其尺寸更加精确。

在精轧过程中,需要更加精细地控制温度、轧制力度等参数,以确保棒材最终达到要求的尺寸精度。

最后是热处理。

热处理是将棒材放入炉内进行加热和冷却处理,以改善其力学性能和组织结构。

具体的热处理方法有正火、淬火、回火等,根据产品要求进行选择。

综上所述,棒材生产的工艺流程是一个以原料准备、熔炼处理、连铸、热轧、表面处理、精轧和热处理等步骤为主要内容的过程。

每个步骤都需要严格控制各种工艺参数,以保证棒材的质量和性能。

不同的材料和产品要求也会有所差异,因此在实际生产中,工艺流程会有所调整。

但总体来说,以上介绍的工艺流程是典型的棒材生产工艺流程。

棒材车间生产工艺流程

棒材车间生产工艺流程英文回答:The production process in a bar mill workshop typically involves several steps to transform raw materials into finished products. Here is a general outline of the process:1. Raw Material Preparation: The first step is to prepare the raw materials, which usually consist of steel billets or ingots. These raw materials are inspected for quality and then heated in a furnace to a specific temperature for further processing.2. Heating and Rolling: Once the raw materials are heated to the desired temperature, they are fed into arolling mill. In the rolling mill, the heated billets or ingots are passed through a series of rollers that apply pressure to shape and form the material into long,cylindrical bars. This process is called hot rolling.3. Cooling and Cutting: After the bars are rolled, they are typically cooled in a water or air cooling bed toreduce their temperature. Once cooled, the bars are cutinto desired lengths using a cutting machine. The cut bars are then inspected for quality and any defects arerectified.4. Surface Treatment: Depending on the requirements of the end product, the bars may undergo surface treatment processes such as descaling, shot blasting, or pickling. These processes help remove any impurities or scale fromthe surface of the bars, ensuring a smooth and clean finish.5. Quality Control: Throughout the production process, quality control measures are implemented to ensure that the bars meet the required specifications. This includesregular inspections, testing of mechanical properties, and dimensional checks.6. Packaging and Storage: Once the bars pass thequality control checks, they are packaged and prepared for shipment or storage. Packaging methods may vary dependingon the size and type of bars produced. The finished barsare stored in a designated area until they are ready to be transported to customers.中文回答:棒材车间的生产工艺流程通常包括几个步骤,将原材料转化为成品。

线材生产工艺流程

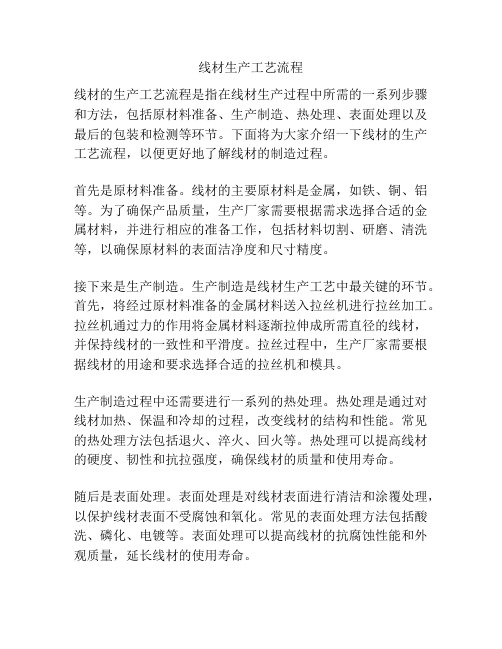

线材生产工艺流程线材的生产工艺流程是指在线材生产过程中所需的一系列步骤和方法,包括原材料准备、生产制造、热处理、表面处理以及最后的包装和检测等环节。

下面将为大家介绍一下线材的生产工艺流程,以便更好地了解线材的制造过程。

首先是原材料准备。

线材的主要原材料是金属,如铁、铜、铝等。

为了确保产品质量,生产厂家需要根据需求选择合适的金属材料,并进行相应的准备工作,包括材料切割、研磨、清洗等,以确保原材料的表面洁净度和尺寸精度。

接下来是生产制造。

生产制造是线材生产工艺中最关键的环节。

首先,将经过原材料准备的金属材料送入拉丝机进行拉丝加工。

拉丝机通过力的作用将金属材料逐渐拉伸成所需直径的线材,并保持线材的一致性和平滑度。

拉丝过程中,生产厂家需要根据线材的用途和要求选择合适的拉丝机和模具。

生产制造过程中还需要进行一系列的热处理。

热处理是通过对线材加热、保温和冷却的过程,改变线材的结构和性能。

常见的热处理方法包括退火、淬火、回火等。

热处理可以提高线材的硬度、韧性和抗拉强度,确保线材的质量和使用寿命。

随后是表面处理。

表面处理是对线材表面进行清洁和涂覆处理,以保护线材表面不受腐蚀和氧化。

常见的表面处理方法包括酸洗、磷化、电镀等。

表面处理可以提高线材的抗腐蚀性能和外观质量,延长线材的使用寿命。

最后是包装和检测。

在线材生产完毕后,需要进行包装和检测。

包装是将线材整理、捆绑和包装,以便存储和运输。

检测是通过各种检测方法对线材进行检验,检查线材的质量和规格是否符合要求。

常见的检测方法包括外观检测、物理性能检测、化学成分分析等。

综上所述,线材的生产工艺流程包括原材料准备、生产制造、热处理、表面处理以及最后的包装和检测等环节。

每个环节都需要严格控制和操作,以确保线材的质量和性能符合要求。

只有通过全面的工艺流程,才能生产出高质量、可靠的线材产品。

棒材生产线工艺流程

轧钢生产工艺流程1、棒材生产线工艺流程钢坯验收→加热→轧制→倍尺剪切→冷却→剪切→检验→包装→计量→入库(1)钢坯验收〓钢坯质量是关系到成品质量的关键,必须经过检查验收。

①、钢坯验收程序包括:物卡核对、外形尺寸测量、表面质量检查、记录等。

②、钢坯验收依据钢坯技术标准和内控技术条件进行,不合格钢坯不得入炉。

(2)、钢坯加热钢坯加热是热轧生产工艺过程中的重要工序。

①、钢坯加热的目的钢坯加热的目的是提高钢的塑性,降低变形抗力,以便于轧制;正确的加热工艺,还可以消除或减轻钢坯内部组织缺陷。

钢的加热工艺与钢材质量、轧机产量、能量消耗、轧机寿命等各项技术经济指标有直接关系。

②、三段连续式加热炉所谓的三段即:预热段、加热段和均热段。

预热段的作用:利用加热烟气余热对钢坯进行预加热,以节约燃料。

(一般预加热到300~450℃)加热段的作用:对预加热钢坯再加温至1150~1250℃,它是加热炉的主要供热段,决定炉子的加热生产能力。

均热段的作用:减少钢坯内外温差及消除水冷滑道黑印,稳定均匀加热质量。

③、钢坯加热常见的几种缺陷a、过热钢坯在高温长时间加热时,极易产生过热现象。

钢坯产生过热现象主要表现在钢的组织晶粒过分长大变为粗晶组织,从而降低晶粒间的结合力,降低钢的可塑性。

过热钢在轧制时易产生拉裂,尤其边角部位。

轻微过热时钢材表面产生裂纹,影响钢材表面质量和力学性能。

为了避免产生过热缺陷,必须对加热温度和加热时间进行严格控制。

b、过烧钢坯在高温长时间加热会变成粗大的结晶组织,同时晶粒边界上的低熔点非金属化合物氧化而使结晶组织遭到破坏,使钢失去应有的强度和塑性,这种现象称为过烧。

过烧钢在轧制时会产生严重的破裂。

因此过烧是比过热更为严重的一种加热缺陷。

过烧钢除重新冶炼外无法挽救。

避免过烧的办法:合理控制加热温度和炉内氧化气氛,严格执行正确的加热制度和待轧制度,避免温度过高。

c、温度不均钢坯加热速度过快或轧制机时产量大于加热能力时易产生这种现象。

线材工序说明

1.Asemmbly預裁線/剝皮: 參考”Wire Harness”Cable成品附錄一般Cable Assembly射出成型不良的故障排除A.問題:合模線(毛邊:Flash)原因:1.一次壓壓力過高。

2.關模壓力太小。

3.射出料黏性太大。

4.溫度太過於高。

5.射出容積太大。

6.射出速度太快。

7.模具分模很不密合。

處理方法---微調:壓力、溫度、射速及關模壓力。

B. 問題:流動痕跡(Flow Mark)原因:1.射出口溫度太低。

2.射出速度太慢。

3.模具進料點設計不當。

4.二次壓力時間太短。

5.壓力太小。

6.模具內有油污及水氣殘留。

7.原料受潮需要烘乾。

處理方法---微調:壓力、射速、清洗模具。

C. 問題:黑色條痕和燒焦(Burning)原因:1.料管溫度過高。

2.射出壓力太高。

3.射出速度快。

4.射出料留於料管中的時間太長。

5.螺桿轉速太快。

6.停機過久,未降下設定之溫度。

處理方法---微調:螺桿、溫度、洗料。

D.問題:射料不足(Short shot)原因:1.射出壓力太低。

2.溫度太低。

3.射出速度太慢。

4.射出口溫度太低。

5.進料量不足。

6.模具進料點不均。

7.每操作一個回合,中間休息過久。

(停滯時間過長)處理方法--微調:壓力、溫度、進料量及射速等。

E.問題:縮水問題(Shrinkage)原因:1.射出壓力太低。

2.二次壓力時間太短。

3.射出速度太快或太慢。

4.進料量不足。

5.溫度太高。

6成品太過於厚,一般外模肉厚與內模間約在2㎜以上即容易縮水。

7.射出料縮水性太大。

處理方法---微調:壓力、溫度、進料量及射速等。

F.問題:氣泡(Bubble)原因:1.溫度太高。

2.抽退(射退)設定太高。

3.射出速度太快。

4.模具排氣孔設計不良。

5.射出料過熱揮發產生氣泡。

處理方法---微調:溫度、抽退、射出料烘烤。

G.問題:異色點(Color blending)原因:1.料管清洗不乾淨。

2.料管壁有燒焦物質殘留。

(完整版)棒材生产流程

轧钢生产工艺流程1、棒材生产线工艺流程钢坯验收→加热→轧制→倍尺剪切→冷却→剪切→检验→包装→计量→入库(1)钢坯验收〓钢坯质量是关系到成品质量的关键,必须经过检查验收。

①、钢坯验收程序包括:物卡核对、外形尺寸测量、表面质量检查、记录等。

②、钢坯验收依据钢坯技术标准和内控技术条件进行,不合格钢坯不得入炉。

(2)、钢坯加热钢坯加热是热轧生产工艺过程中的重要工序。

①、钢坯加热的目的钢坯加热的目的是提高钢的塑性,降低变形抗力,以便于轧制;正确的加热工艺,还可以消除或减轻钢坯内部组织缺陷。

钢的加热工艺与钢材质量、轧机产量、能量消耗、轧机寿命等各项技术经济指标有直接关系。

②、三段连续式加热炉所谓的三段即:预热段、加热段和均热段。

预热段的作用:利用加热烟气余热对钢坯进行预加热,以节约燃料。

(一般预加热到300~450℃)加热段的作用:对预加热钢坯再加温至1150~1250℃,它是加热炉的主要供热段,决定炉子的加热生产能力。

均热段的作用:减少钢坯内外温差及消除水冷滑道黑印,稳定均匀加热质量。

③、钢坯加热常见的几种缺陷a、过热钢坯在高温长时间加热时,极易产生过热现象。

钢坯产生过热现象主要表现在钢的组织晶粒过分长大变为粗晶组织,从而降低晶粒间的结合力,降低钢的可塑性。

过热钢在轧制时易产生拉裂,尤其边角部位。

轻微过热时钢材表面产生裂纹,影响钢材表面质量和力学性能。

为了避免产生过热缺陷,必须对加热温度和加热时间进行严格控制。

b、过烧钢坯在高温长时间加热会变成粗大的结晶组织,同时晶粒边界上的低熔点非金属化合物氧化而使结晶组织遭到破坏,使钢失去应有的强度和塑性,这种现象称为过烧。

过烧钢在轧制时会产生严重的破裂。

因此过烧是比过热更为严重的一种加热缺陷。

过烧钢除重新冶炼外无法挽救。

避免过烧的办法:合理控制加热温度和炉内氧化气氛,严格执行正确的加热制度和待轧制度,避免温度过高。

c、温度不均钢坯加热速度过快或轧制机时产量大于加热能力时易产生这种现象。

棒线材生产工艺

一、棒线材生产现状1.2007年全国钢铁总产量达到4.9亿吨,其中棒线材的产量在总产量中比例接近40%,生产线近400条,钢铁生产明显过热;2.支撑棒线材生产的三大需求点:公路建设、住宅建设和城镇化建设随着今年下半年以来全球金融动荡,国家银根紧缩以上三个的领域投资速度明显下降,需求减弱,市场疲软;3.国际上游原料价格不断上涨,成本压力不断加大。

在这种情况下作为棒线材生产厂家,要生存下来必须开发新的产品品种,贴近市场客户需求,在生产中严格执行工艺要求提高产品质量,努力增加本厂产品的市场竞争力!棒线材的种类和用途棒材——一种简单断面型材,一般以条状交货,断面形状有圆形、方形和六角形,以及建筑用螺纹钢筋(周期断面)等;线材——是热轧产品中断面面积最小,长度最长而且以盘卷状态交货的产品,断面形状有圆形、方形、六角形和异型。

国外一般将棒材的直径定义为9~300毫米,线材的直径定义为5~40毫米,呈盘卷状态交货的产品最大直径规格为40 毫米(现在已突破60mm)。

国内一般定义为棒材直径为10~50毫米,线材一般为5~10 毫米。

棒线材的用途十分广泛,除了建筑用的螺纹钢筋和线材等被直接用作成品外,一般都要经过深加工才能制成产品。

表 1.1为棒、线的分类及其用途。

表1.1 棒、线材的产品分类和用途钢种用途一般机械零件、标准件钢筋混凝土建筑汽车零件、机械零件、标准件重要得汽车零件、机械零件、标准件汽车、机械用弹簧机械零件和标准件切削刀具、钻头、模具、手工工具轴承各种不锈钢制品冷拔各种丝材、钉子、金属网丝汽车轮胎用帘线焊条表1.2 市场对部分棒、线材产品的质量要求和生产对策冷加工材:硬线、轮胎用线材本厂产品种类及部分质量要求1.螺纹钢:(1)端部剪切正直,可以满足客户采用套筒机械联接得要求;(2)钢筋表面不准有裂纹、结疤和折叠;3(3)国内要求螺纹钢表面不准存在回火马氏体。

2.碳结钢:(1)表面不得有裂纹、折叠、结疤和夹杂;(2)表面允许有局部发纹、拉裂、凹坑、麻点和刮痕,但不得超出允许得偏差;(3)表面缺陷允许清除,但是清除处应圆滑无棱角,不允许横向清除,清除宽度不得小于清除深度得 5倍,清除深度不得超过该尺寸圆钢的允许负偏差;(4)不得有分层和缩孔残余,不得有高度大于5毫米的毛刺,用压力剪切的条钢端部允许有局部变形。

棒材精整工序

棒材精整工序1、棒材精整工序总体描述精整包括在线精整和离线精整,在线精整一般指产品在轧制线上完成相关的精整处理的过程,棒材在线精整指轧制线上从冷床、冷剪、检查、成捆、打包、称重、收集入库的工序,而离线精整则独立于轧制生产线,是一条对钢材进行高级精整处理的工艺路线,根据不同钢材产品有不同的离线处理工艺,主要应用于特钢企业,这里所指的精整主要指离线精整。

精整是特钢产品质量控制的最后一道工序,是保证钢材质量、提高产品档次、打造精品的重要手段。

它是通过对特钢产品进行抛丸、矫直、倒棱、探伤、修磨、贴标、打捆、称重、热处理、表面扒皮等程序消除棒材表面和内部缺陷,使产品百分之百地符合标准和用户要求,同时也大大提高产品附加值。

离线精整的主要作用是对轧制后的钢材进行交货前的最终检查处理,对于不符合交货状态标准(例如:内外缺陷、直度、重量、标识、外观等)要求的货物进行分选和处理,不仅保证钢材的内在质量,同时也获得了更好的外观质量,达到产品100%合格;离线精整的处理材质种类主要以优钢特钢为主,如优碳钢、合结钢、齿轮钢、弹簧钢、易切钢、轴承钢、冷墩钢等;根据处理棒材的直径大小不同,精整线可以分为小棒(Φ16-Φ60)、中棒(Φ50-Φ160)、大棒(Φ150-Φ300)精整线,年处理能力分别约为:8-15万吨、20-25万吨、10-15万吨;处理棒材长度为2-12m;精整线主要是对棒材进行抛丸、矫直、倒棱、探伤、自动贴标、打捆、称重、收集处理,对于表面缺陷较少的棒材设有在线的人工修磨处理功能;对于内部缺陷和表面严重缺陷的棒材离线改尺或全剥皮处理;棒材精整线主要包括有抛丸机、矫直机、倒棱机、联合探伤机、人工在线修磨机组、自动贴标机、自动打捆机、称重系统等。

棒材经过抛丸机去除表面氧化铁皮,矫直机矫直处理,再用倒棱机进行棱角处理,利用无损联合探伤设备进行检测,可具备生产无缺陷钢材的能力,成品棒材以直条成捆状态交货,部分产品可根据国家标准和用户要求实现差异性交货。

尿素厂制棒线基本原理装配原则及工艺流程

尿素厂制棒线基本原理装配原则及工艺流程一、煤棒机工作原理煤棒制作的主要设备是螺旋挤压成型机,转动的叶轮从加料口夹入原料,利用螺旋推移原理,将物料向前推进,物料逐步被压缩,颗粒紧密靠拢,同时又产生比较大的搅拌和混合,此时物料颗粒之间、颗粒与料筒体间产生强烈的磨擦和剪切,产生大量的热,物料的温度上升,水份更加均匀,煤的可塑性也大为增加,再经机头锥形体的节制作用,使煤粒压缩更加紧密,通过压入机头前的套管出机而成型。

二、行车工作原理工作开始时,小钩(提升)钢丝绳将抓斗起吊到适当位置上,然后放下大钩(开闭)钢丝绳,这时靠下横梁的自重迫使斗部以下横梁大轴为中心将斗部打开,当斗部开至两耳板的碰块相撞时,即斗部打开到最大极限。

开斗时,上横梁和下横梁滑轮中心距加大,然后小钩(支持)钢丝绳落下,将已开的抓斗,落在要抓起的松散堆积物上面,再收拢大钩(开闭)钢丝绳,将上横梁滑轮与下横梁滑轮的中心距恢复到原来的位置,这样就完成了抓起物料过程。

在闭合的斗部已装满了物料、最后提升小钩(提升)钢丝绳,整个抓斗就被吊起,经行车的大、小车移动到所需卸料场地上,开斗卸下所抓取的物料。

三、埋刮板工作原理在输送物料过程中,刮板链条运动方向的压力以及在不断给料时下部物料对上部物料的推移力,这些作用力足以克服物料在机槽中被输送时与壳体之间产生的外摩擦阻力和物料自身的重量,使物料无论在水平输送,倾斜输送和垂直输送时都能形成连续的料流向前移动,由于机槽封闭,避免粉尘扩散,从而达到输送散装物料的目的。

四、双轴搅拌器工作原理利用螺旋推进原理,使进入搅拌器内的混合料搅拌均匀,并不断将物料向前推进而送入下道工序。

五、烘干塔工作原理风机加压后的空气通过空气加热器加热后,达到一定的温度,在与烘干塔各料仓与湿煤棒充分接触,增大传热、传质效果,达到降低煤棒中水分的目的,供造气工段使用。

六、袋式除尘器工作原理A:袋式除尘除尘器结构:a)壳体部分:包括清洁室、过滤室、分室隔板、检修门及壳体结构。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一高线工艺布置图加热炉 初轧 中轧 预精轧 精轧机组 水冷箱 吐丝机 控冷辊道 集卷 线材打包机二高线工艺布置图6架粗轧机1#剪6架中轧机2#剪2架中轧机4架预精轧机组1、一高线1.1 一高线简介线棒工序一高线作业区为线棒材复合生产线,其中线材生产线是国内最早引进的现代化高速线材生产线之一,其轧机关键设备从德国德马克公司引进,电控系统从瑞典ABB公司成套引进。

2001年底,酒钢公司又在原高线厂房成品跨增加大规格直条棒材精轧机、棒材高速上料系统及精整设备,使其成为即具备盘卷线材生产能力,又具备直条棒材生产能力的线、棒复合生产线。

新建的棒材生产线关键设备达到世界领先水平,是国内第一条速度超过30m/s的单线棒材生产线,其主要机械设备由意大利西马克公司引进,电控系统从德国西门子公司引进。

一高线具有线、棒材共50万吨的年设计生产能力,其中高速棒材产能30万吨,高速线材产能20万吨,棒材捆重4吨,线材卷重1吨,目前已达到60万吨的能力,可进行线材和棒材的交替生产,以满足不同用户的需求。

一高线采用大断面连铸方坯,一火成材,大压缩率使组织均匀、致密,先进的自动张力控制和多活套无张力控制保证了轧件通条尺寸均匀,线材精轧机组采用大辊径碳化钨辊环,产品表面光洁美观,精轧前、精轧内和精轧后都采取了有效的轧件水冷措施,产品理化性能得以合理控制,其优良的加工使用性能得到了用户的一致好评。

目前一高线可生产普通碳素钢、焊接用钢、中高碳钢和合金结构钢五大类钢钟,这些钢种都具有成熟的生产工艺和质量控制手段,投放市场以来深受用户的欢迎。

1.2 一高线工艺流程生产时从原料库将150方、6米长(150mm×150mm×6000mm)的钢坯吊放到加热炉上料台架上,进行入炉加热,按加热工艺规定将钢坯加热好后,用出钢机将钢坯推出炉子进行轧制。

⑴、轧制Ø5.5mm~Ø14mm高速线材时,钢坯经9架粗轧机组、4架中轧机组、4架预精轧机组及10架线材精轧机组轧制出成品,然后立即进入4段水冷箱进行控制冷却,通过水冷将线材降至所需要的温度,进入吐丝机布圈后落在空冷运输辊道上,散卷线材在空冷辊道上完成最终相变,使机械性能和内部组织达到工艺需求,然后进行集卷、剪头、打包、检查、取样、挂标志牌,最后卸卷入库。

一高线轧制Ø5.5mm~Ø14mm高速线材工艺流程→→→→→→→→→→→→→→→→⑵、轧制Ø8mm~Ø16mm的光面直条或带肋钢筋时,钢坯经10架线材精轧机组轧制出成品;轧制Ø18mm~Ø32mm的光面直条或带肋钢筋时时,钢坯经4架预精轧机组轧制后,经运输导槽弯曲导送至2架棒材精轧机组轧制出成品。

线材精轧机组和棒材精轧机组生产出来的各种规格的棒材产品,各自经过水冷箱喷水冷却,进行在线水冷降温,然后送至成品倍尺剪分段剪切,分段后的倍尺交替进入双转毂并经尾部制动器制动减速抛入冷床冷却。

冷却后的倍尺,经输送辊道运输至冷剪剪成商品定尺。

定尺进行检查、短尺及废次品剔出、计数与分离、收集、打捆、称重、挂标志牌、卸卷,最后用天车吊入成品库。

一高线轧制Ø8mm~Ø32mm的圆钢或螺纹棒材工艺流程1.3 主要设备产能及性能指标加热炉功能:将钢坯加热至1050℃~1150℃技术性能:200m2蓄热式步进加热炉,最大加热能力为每小时110吨,加热钢坯长度为5.7m~6.25m。

主要特点:上海嘉德公司设计,烟台工业炉厂制造,燃烧介质为纯高炉煤气,这是酒钢公司第二座畜热式加热炉。

粗中轧功能:将钢坯轧制成Ø52mm的圆钢。

技术性能:1~4架轧辊直径600mm,5~9架480mm,中轧10~13架350mm。

主要特点:太原矿山机械厂制造,水平二辊轧机,单线连续式布置,直流调速电机单独传动。

预精轧功能:将粗中轧过来的红坯轧制成Ø17mm~Ø21.5mm的圆钢。

技术性能:14~17架轧辊直径275mm。

主要特点:德国德马克公司进口,14、16架为悬臂水平轧机,15、17架为悬臂立式机架,单线连续式布置,直流调速电机单独传动。

小棒及线材精轧机组功能:将预精轧过来的红坯轧制成Ø5.5mm~Ø14mm线材或Ø8mm~Ø16mm棒材成品。

技术性能:18~27架轧辊直径210mm,15°/75°交替布置的悬臂式精轧机,直流调速电机集体传动。

主要特点:德国德马克公司进口,高速无扭轧制,全部碳化钨辊环,表面光洁、尺寸精度高。

线材水冷箱及空冷辊道功能:将线材冷却到设定温度,得到所需的组织和性能。

技术性能:水冷箱共分4段,正向水嘴20个,反向水嘴4个,全长33.86m。

空冷辊道为链传动,运送速度0.05-1.3 m/s,总长度76.7m。

主要特点:德国德马克技术,太原矿山机械厂制造,标准型斯太尔摩控制冷却线,通过对冷却喷咀、辊道速度、风机风量的调整来满足不同钢种的冷却需要。

吐丝机功能:将精轧过来的线材布成均匀的圆圈落在空冷辊道上。

技术性能:卧式型吐丝机,倾斜度为10°,最大吐丝速度117m/s。

主要特点:德国德马克公司进口,可对成圈直径进行调整,最大1250mm,最小850mm。

集卷功能:收集散卷,然后推到P-F运输线的C形钩上。

技术性能:垂直90度倾翻,液压传动,工作压力10 MPa。

主要特点:太原矿山机械厂制造,集卷外径1250mm,内径850mm。

打包机功能:线材打包。

技术性能:两台,最大压紧力40t,打包重量为1t,工作周期45s。

主要特点:瑞典森得斯公司进口,全自动型,可保证良好的产品打包质量。

P-F运输功能:将C形钩上的线材运输到打包机打包,然后运至卸卷站。

技术性能:全长380 m,钩子总数54个。

主要特点:太原矿山机械厂制造,盘卷运输速度15m/min。

卸卷及入库功能:将P-F运输线上的线材运送到卸卷台上,由天车吊运入库。

技术性能:液压马达-链传动,储存能力3t。

主要特点:太原矿山机械厂制造,卸卷时间36s/卷。

棒材主要设备大棒夹送辊功能:夹送轧件咬入大棒精轧机。

技术性能:轧件直径Ø18mm~Ø32mm,轧件速度2.7~13.8m/s。

主要特点:太原矿山机械厂制造,碳化钨辊环,直流电机驱动可调速。

大棒精轧机功能:将预精轧或中轧过来的红坯轧制成Ø18mm~Ø32mm棒材成品。

技术性能:018、019架轧辊直径Ø350mm。

主要特点:太原矿山机械厂制造,短应力线二辊式平立布置,直流调速电机单独传动,无扭转、无张力轧制,通条尺寸均匀。

大棒水冷箱功能:控制棒材成品温度,减少氧化铁皮。

技术性能:正向水嘴4个,反向水嘴2个,总供水压力0.6 MPa,全长8.45m。

主要特点:太原矿山机械厂制造,可实现棒材在线热处理,提高产品表面质量和机械性能。

小棒夹送辊功能:运送轧件顺利通过小棒水冷箱。

技术性能:轧件直径Ø8mm~Ø16mm,轧件速度16.5~40m/s。

主要特点:太原矿山机械厂制造,碳化钨辊环,直流电机驱动可调速。

小棒水冷箱功能:控制棒材成品温度,减少氧化铁皮。

技术性能:正向水嘴15个,反向水嘴2个,总供水压力0.6 MPa,全长22m。

主要特点:太原矿山机械厂制造,可实现棒材在线热处理,提高产品表面质量和机械性能。

倍尺分段剪功能:将棒材剪切成规定的倍尺长度。

技术性能:两个,分高速倍尺剪和低速倍尺剪。

高速倍尺剪为连续式圆盘飞剪,剪切断面210mm2,剪切规格Ø16mm以下;低速倍尺剪为起停式回转飞剪,剪切断面810mm2,剪切规格Ø18~Ø32mm。

最大倍尺长度84m,最小倍尺长度66m。

主要特点:意大利小西马克公司进口,剪切精度高,并可有效实现倍尺的优化剪切。

尾部制动器功能:操作初期夹送轧件,操作后期制动轧件。

技术性能:两个,上下气动同步对称开合式,碳化钨辊环,轧件直径Ø8mm~Ø32mm,轧件速度4~40m/s。

主要特点:意大利小西马克公司进口,将高速运行的棒材制动减速到设计要求的速度,可有效提高轧制速度。

双转毂功能:接收轧件,并将轧件抛入冷床。

技术性能:转毂数2个,每一转毂4个槽,全长90m,工作周期0.5s。

主要特点:意大利小西马克公司进口,双通道式棒材上料系统,配合尾部制动器可实现高速棒材轧制的要求。

冷床功能:用于各种规格高温轧件在冷床上自然冷却和自矫直。

技术性能:长度9.382m,宽度90m,齿条间距300mm(高温段)/600mm (低温段)。

主要特点:西安冶金机械厂制造,床面最大载荷50t,工作周期1.5s。

定尺冷剪机功能:用于冷态轧件切头、切尾及定尺长度剪切。

技术性能:剪切力4900kN,剪刃长度950mm。

主要特点:西安航空机械厂制造,定尺长度范围:6.0~12.0m。

棒材计数器功能:用于棒材打捆前计数。

技术性能:计数速度10根/s,计数精度99.8%(≤Ø12mm),100%(>Ø12mm)。

主要特点:意大利小西马克公司进口,光电全自动式,计数精度高。

打捆机功能:对成品棒材进行打捆。

技术性能:两台,最大打捆直径350 mm,最小打捆直径150 mm,最高打捆重量4吨,工作周期7s。

主要特点:瑞典森得斯公司进口,全自动型棒材打捆机,可保证良好的产品打包质量。

2、二高线2.1 二高线工艺简介线棒工序二高线作业区,是酒钢公司依据总体发展战略规划新建的一条高速线材生产线,以生产高附加值优质线材产品为主。

二高线贯彻了酒钢建设“短、平、快”项目的原则,采用当今世界最为先进、成熟、可靠的工艺和设备,主要轧机设备由美国摩根公司引进,电控系统从德国西门子公司引进。

二高线设计年产量40万吨,线材卷重2吨。

目前已达到60万吨的年产能,生产钢种有优质碳素钢、焊丝钢、焊条钢、冷镦钢和普通碳素钢盘条。

二高线采用短流程热装工艺,加热炉为步进梁蓄热式加热炉,使用纯高炉煤气及热送热装工艺,充分利用低热值能源,从而达到高效节能的生产要求。

从预精轧开始全部采用碳化物辊环,配合微张力及活套控制,从而保证了产品尺寸的高精度,通条均匀性和良好的表面质量。

粗中轧机采用了高刚度轧机,严格控制各道次的轧件断面尺寸,预精轧、精轧轧机均采用无扭轧制技术,既可保证线材表面质量,又可消除因扭转轧制引起的生产事故,减定径轧机选用V型结构无扭机组,设备重心低、机组稳定性高,可实现低温轧制要求,同时采用一套多种来料的简单孔型系列以达到尺寸高精度和“自由规格”的轧制能力。

打包机为瑞典SUND/BIRSTA 公司制造,使用线材和钢带两种打包方式,可保证良好的打包质量。