化学沉铜原理及异常

沉铜原理

化学镀铜(Eletcroless Plating Copper)通常也叫沉铜或孔化(PTH)是一种自身催化的氧化还原反应。

双面板以上完成钻孔后即进行TH(plated through hole 镀通孔)步骤。

首先用活化剂处理,使绝缘基材表面吸附上一层活性的粒子,通常用的是金属钯粒子,铜离子首先在这些活性的金属钯粒子上被还原,而这些被还原的金属铜晶核本身又成为铜离子的催化层,使铜的还原反应继续在这些新的铜晶核表面上进行。

PTH目的使孔壁上的非导体部分的树脂及玻璃束进行金属化,以进行后来的电镀铜制程 ,完成足够导电及焊接的金属孔壁.。

孔金属化工艺流程如下:磨板→上板→溶涨→去钻污→中和→整孔→微蚀→预浸→活化→解胶→沉铜→下板刷板目的:1 通过刷棍一定压力的磨刷去除孔口毛刺、粗化铜箔表面;2 通过循环水洗、高压水洗、市水洗冲洗清洁生产板;原理解释:钻孔后的覆铜箔板,其孔口部位不可避免的产生一些小的毛刺(1 未切断的铜丝2 未切断玻璃丝留 ,称为毛刺),这些毛刺因其要断不断,而且粗糙,若不将其除去,将会影响金属化孔的质量,可能造成通孔不良及孔小等。

最简单去毛刺的方法是用200~400号水砂纸将钻孔后的铜箔表面磨光。

机械化的去毛刺方法是采用去毛刺机。

去毛刺机的磨辊是采用含有碳化硅磨料的尼龙刷或毡。

一般的去毛刺机在去除毛刺时,在顺着板面移动方向有部分毛刺倒向孔口内壁,改进型的磨板机,具有双向转动带摆动尼龙刷辊,除了这种弊病。

失误对策:太轻的刷磨会使板材表面的杂质无法顺利的清除干净或者会造成不均匀的表面;太重的刷磨则会去除表面过多的铜层,或是造成一个粗糙的及不匀的表面。

太重或不当的刷磨也会使板材边缘产生流胶现象,或是使刷轮本身也会出现流胶现象。

此种流胶将使得化学镀铜及电镀镀铜制程产生严重的问题。

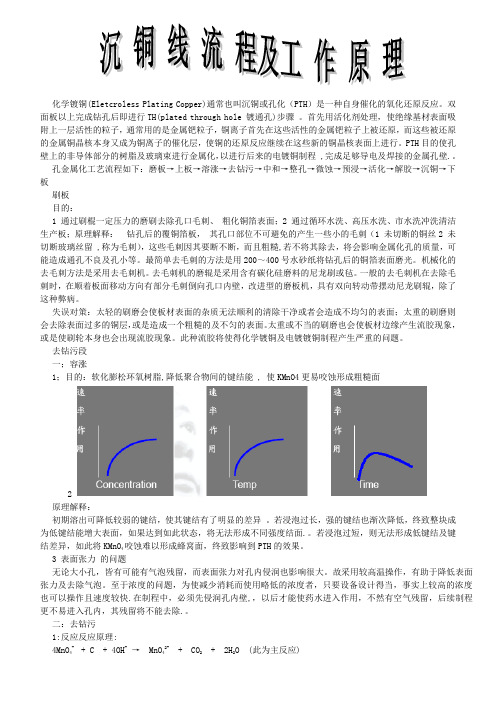

去钻污段一;容涨1;目的:软化膨松环氧树脂,降低聚合物间的键结能 , 使KMnO4更易咬蚀形成粗糙面2原理解释:初期溶出可降低较弱的键结,使其键结有了明显的差异。

化学沉铜原理及异常 共42页

调整

• 成份:清洁-调整剂 DI水 • 功能:除去板面轻微氧化物及轻微污渍,

对树脂界面活性调整有极好的效果; 直接影响沉铜的背光效果. • 原理:酸性溶液,与氧化物反应而使之溶 去;有机清洁剂,对有机油污具有 溶解作用.整孔性高分子吸附于孔壁表面 使孔壁表面显正电性.

通孔横截面模型

PTH的方式

• 黑孔(Black Hole)+电镀 • 化学沉铜+电镀

化学沉铜原理介绍

流程简介

膨松→除胶渣→中和 Desmear

调整→清洁→调整剂→微蚀→ 预浸→活化→加速→化铜 PTH

膨松

成分及操作条件:

NaOH 已二醇乙醚 已二醇 水 温度 时间

20g/l 30/l 2g/l 其余 60-80℃ 5min

调整

注意点:

应根据生产板面积累加来及时补充药品,达到一定产量 后,槽液需要更换,重新开缸;

过滤系统:一般建议除油槽加装过滤系统,不仅可以有 效过滤槽液中的粉尘杂质,同时也可有效搅拌槽液,增 强槽液对孔壁的清洗调整效果;滤芯一般使用5~10um 的PP滤芯,每小时过滤4-6次;

板面经除油水洗后,应该没有油污,氧化斑存在,即为 除油效果良好;

微蚀前后的铜面状况

微蚀前

微蚀后

预浸

成分及操作条件:

主要成分: HCL 、SnCL2 aq 比重: 1.120--1.150 温度: 常温 时间: 1--2 min

化学沉铜原理及异常

化学沉铜原理介绍

流程简介

膨松→除胶渣→中和 Desmear

调整→清洁→调整剂→微蚀→ 预 浸→活化→加速→化铜 PTH

膨松

成分及操作条件:

NaOH 已二醇乙醚 已二醇 水 温度 时间

20g/l 30/l 2g/l 其余 60-80℃ 5min

膨松

• 功能:利用溶剂膨松软化树脂胶渣 • 原理:环氧树脂是高聚形化合物,具有优良的耐

加速反应

注意点: 解胶液主要是控制槽液浓度,时间控制在5分钟左右,

冬天应注意温度控制; 解胶液的更换一般也按生产板的平米数添加更换,

除此之外,解胶液的铜含量也作为一个参考监测项 目,铜含量一般控制在0.7克/升以下; 板件从水洗进入解胶槽或从解胶槽取出时应注意滴 水充分,保证槽液和生产的稳定性;板面水洗后, 颜色应均匀,无明显孔口流液痕迹;

粗化效果不良,板面发花或粗化深度不够,沉铜电镀后,铜层结合力不足, 易产生起泡脱皮现象;粗化过度,孔口铜基材很容易被蚀掉,形成孔口露 基材,造成不必要的报废;另外槽液的温度特别是夏天,一定要注意,温 度太高,粗化太快或温度太低,粗化太慢或不足都会产生上述质量缺陷; 微蚀槽如使用过硫酸盐体系时,铜含量一般控制在25克/升以下,铜含量 太高,会影响粗化效果和微蚀速率;另外过硫酸盐的含量应控制在80— 120克/升; 微蚀槽在开缸时,应留约1/4的旧槽液,以保证槽液中有适量的铜离子, 避免新开缸槽液粗化速率太快,过硫酸盐补充应按50平米/3—6公斤来及 时补充;另外微蚀槽负载不宜过大,亦即开缸时应尽量开大些,防止槽液 因负载过大而造成槽液温度升高过快,影响板面粗化效果; 板面经微蚀处理后,颜色应为均匀粉红色;否则说明除油不足或除油后水 洗不良或粗化不良(可能是时间不足,微蚀剂浓度太低,槽液铜含量太高 等原因造成),应及时检查反馈并处理; 板件从水洗槽进入微蚀槽应注意滴水,尽量减少滴水带入,造成槽液稀释 和温度变化过大,同时板件从微蚀槽取出时,也应注意滴液时间充分;

印制电路板化学沉铜详解4

印制电路板化学沉铜详解(四)假若不经过加速处理,化学铜槽内的沉积反应会减慢,同时也可能冒着这样的风险:一些疏松吸附在板面孔壁的胶体钯活性颗粒会污染沉铜液,造成槽液的稳定性变差甚至分解。

同时氢氧化亚锡会在活化的水洗过程中形成(正如我们在水洗槽中看到的混浊的状况)会覆盖在活性的钯颗粒上,遮蔽钯颗粒并影响它的活性。

氢氧化亚锡在水溶液呈明胶状,覆盖住钯活性颗粒。

加速的目的也是为了溶解这些亚锡的化合污染物,使之从钯活性颗粒上去除。

一些亚锡被去除同时一些附着不良的钯活性颗粒也会被速化在加速液中。

加速后的活性颗粒具有更强的活性,可以快速的诱发化学铜的沉积。

大多数加速也是酸性的,可以溶解在活化和加速之间水洗过程中产生的铜的氧化物。

一般情况下,当加速液中的铜含量达到1克/升则需要及时更换。

加速液通常都是由一些可溶解锡的化学药品组成,正因为如此,所以要注意生产工件不能再此溶液中停留过长时间。

在极端的条件下,加速过度,槽液在溶解锡时,也会从底部将钯颗粒从孔壁板面上速化掉,这样会使这些表面失去活性颗粒。

另外,一般的加速液都是以含氟的化合物为原料的,尽管可能氟的含量很低。

氟离子的存在会攻击孔壁中的玻璃纤维,继而使吸附玻璃纤维上的钯活性颗粒除掉,这样可能会造成电镀铜后玻纤断面处的镀层空洞(又叫截点)。

一些加速液可能会含有还原剂,可以吸附在生产板表面内带入沉铜槽与活化钯颗粒一起快速启动无电铜的沉积反应。

我们花费大量的时间讨论前处理而非化学铜本身,原因是为了保证化学铜的沉积,许多处理步骤都要小心的执行。

化学铜是化学铜制程的最终结果,正是因为如此,一些意想不到的结果的发生,往往是由于许多无法控制的因素造成。

包括附表一也是我们讨论的生产工艺简图。

无电铜槽/化学铜槽/沉铜槽槽液的组成:1.铜盐2.还原剂(甲醛)3.络合剂(EDTA,QUADROL,TART等)4.稳定剂,5.光泽剂等6.润湿剂化学铜:甲醛和氢氧根离子为金属铜的沉积提供了化学还原力。

化学沉铜原理及异常

板件从除油槽取出时,应注意滴液,尽量减少槽液带出 损失,已造成不必要的浪费和增加后清洗的困难度;

除油后水洗要充分,建议采用热水洗后,加1-2道自来 水洗;

清洁-调整剂对界面活性的调节机理

除胶渣后的孔壁表面

清洁后的孔壁表面

微蚀 成分及操作条件:

培训大纲

1.PTH介绍 2.化学沉铜原理介绍 3.化学沉铜异常及处理

PTH简要介绍

双面板或多层复合板各层铜箔之间原本是绝 缘层,有时为了实现某些要求功能,需要各层间 的连接与导通,此时就需在铜箔上镀导通孔即

PTH(Plating Throught Hole)

通孔横截面模型

PTH的方式

• 黑孔(Black Hole)+电镀 • 化学沉铜+电镀

预浸

注意点: 预浸液维护主要是槽液的比重和盐酸含量;槽液的

比重主要取决于亚锡离子和氯离子的含量,盐酸主 要是防止亚锡离子的水解和清洗板面氧化物; 预浸槽槽液一般按生产板平米数来添加更换,有时 也用铜含量作为参考控制项目,一般铜含量控制在1 克/升以下;开缸时多采用预浸液原液开缸,补充时 采用预浸盐; 板件从水洗槽取出进入预浸槽前,应注意减少滴水 带入,以免稀释预浸液,降低槽液酸度,造成亚锡 水解,槽液变混浊,同时也会污染活化槽;板件经 预浸槽后直接进入活化槽;

化学沉铜原理介绍

流程简介

膨松→除胶渣→中和 Desmear

调整→清洁→调整剂→微蚀→ 预 浸→活化→加速→化铜 PTH

膨松

成分及操作条件:

NaOH 已二醇乙醚 已二醇 水 温度 时间

20g/l 30/l 2g/l 其余 60-80℃ 5min

沉铜

化学镀铜(PTH)Chapter 1 沉铜原理(Shipley)一概述化学镀铜:俗称沉铜,是一种自身催化氧化还原反应,可以在非导电的基体上进行沉积,化学镀铜的作用是实现孔金属化,从而使双面板,多层板实现层与层之间的互连,随着电子工业的飞速发展对线路板制造业的要求越来越高,线路板的层次越来越多,同一块板的孔数越来越多,孔径越来越小,这些孔的金属化质量将直接影响到电气的性能和和可靠性。

二去钻污原理:1 去钻污的必要性:由于钻孔过程钻嘴的转速很高,可达16~~18万rpm,而环氧玻璃基材为不良导体,钻孔时会在短时间内产生高温,高温会在孔壁上留下许多树脂残渣,从而形成一层薄的环氧树脂钻污,由于此树脂钻污与孔壁的结合力不牢,当直接沉铜时,就会影响化学铜与孔壁的结合力,特别是多层板,会影响化学铜层与内层铜的导通,去钻污就是清除这些残渣,改善孔壁结构。

2 去钻污方法的选择:利用碱性KMnO4溶液作强氧化剂,在高温下将孔壁树脂氧化,这种处理不仅可以除掉这些钻污,而且还可以改善孔壁树脂表面结构,经过碱性KMnO4处理后的树脂表面被微蚀形成许多孔隙,呈蜂窝状,这样大大促进了化学铜与孔壁树脂的结合力,此法是目前去钻污流程使用最广泛的方法,具有高稳定性,既经济又高效,管理操作简便。

3 去钻污原理:①溶胀:Swelling利用有机溶剂渗入到孔壁的树脂中,使其溶胀,形成结构疏松的环氧树脂,从而有利于碱性KMnO4的氧化除去,一般的溶胀剂都是有机物,反应条件要求高温及碱性环境。

需采用不锈钢工作液槽。

MLB211膨胀剂是淡黄色,不混浊,不易燃的水溶液,含有有机物(10%左右的已烯基丁二醇—丁乙酸),对树脂有一定的溶解作用,但主要作用是使环氧树脂溶胀,溶胀剂不与树脂起直接反应,但随着长时间的高温处理,溶胀剂易老化而需更换,换缸视生产量而定,一般为6000m2/次。

②去钻污Desmearing:反应原理:在碱性及高温条件下,KMnO4对溶胀的树脂起氧化作用。

沉铜讲义

沉铜讲义一、 沉铜目的沉铜的目的是使孔壁上通过化学反应而沉积一层0.3um-0.5um 的铜,使孔壁具有导电性,通常也称作化学镀铜、孔化。

二、 沉铜原理络合铜离子(Cu 2+-L )得到电子而被还原为金属铜;通常是利用甲醛在强碱性环境中所具有的还原性并在PdCu2+Cu 2++2HCHO +40H Cu +O - 三、 工艺流程去毛刺→膨胀→去钻污→三级水洗→中和→二级水洗→除油调整→三级水洗→微蚀→二级水洗→预浸→活化→二级水洗→加速→二级水洗→沉铜→二级水洗→板面电镀→幼磨→铜检四、 工艺简介1. 去毛刺由于钻孔时的板面会因钻头上升和下降时产生的毛刺(披锋),若不将其除去会影响金属化孔的质量和成品的外观,所用的方法为:用含碳化硅磨料的尼龙棍刷洗,再用高压水冲洗孔壁,冲洗附在孔壁上大部分的微粒和刷下的铜屑。

2. 膨胀因履铜板基材树脂为高分子化合物,分子间结合力很强,为了使钻污树脂被有效地除去,通过膨胀处理使其分解为小分子单体。

3. 除胶(去钻污)使孔壁环氧树脂表面产生微观上的粗糙,以提高孔壁与化学铜之间的接合力,并可提高孔壁对活化液的吸附量,其原理是利用KMnO 4在碱性环境听强氧化性将孔壁表面树脂氧化:C(树脂)+2KMnO4→2MnO2+CO2↑+2KOH (副)1. 4KMnO4+4KOH→4K2MnO4+2H2O+O2↑(再生)2. 3K2MnO4+2 H22KMnO4+MnO2+4KOH若K2MnO4含量过高,会影响KMnO4去钻污效果,固此在槽中用电极使生成的K2MnO4再生为KMnO4。

4.中和经碱性KMnO4处理后的板经三级水洗后能洗去附在板面和孔内大部分的KMnO4,但对于后工序的影响也很大(KMnO4有很强的氧化性,和处理液本身为强碱性),必须用具酸性和还原的中和剂处理,在生产中通常用草酸作中和还原处理(H2C2O4)反应:2MnO4-+H2C2O4+16H+→Mn2++10CO2↑+8H2OMnO2++C2O4-+4H+→Mn2++CO2↑+2H2O有时为了对孔壁上的玻璃纤维进行蚀刻和粗化作用,在中和槽中加入NH4HF+H2SO4作为玻璃蚀刻剂。

沉铜原理

化学镀铜(Eletcroless Plating Copper)通常也叫沉铜或孔化(PTH)是一种自身催化的氧化还原反应。

双面板以上完成钻孔后即进行TH(plated through hole 镀通孔)步骤。

首先用活化剂处理,使绝缘基材表面吸附上一层活性的粒子,通常用的是金属钯粒子,铜离子首先在这些活性的金属钯粒子上被还原,而这些被还原的金属铜晶核本身又成为铜离子的催化层,使铜的还原反应继续在这些新的铜晶核表面上进行。

PTH目的使孔壁上的非导体部分的树脂及玻璃束进行金属化,以进行后来的电镀铜制程 ,完成足够导电及焊接的金属孔壁.。

孔金属化工艺流程如下:磨板→上板→溶涨→去钻污→中和→整孔→微蚀→预浸→活化→解胶→沉铜→下板刷板目的:1 通过刷棍一定压力的磨刷去除孔口毛刺、粗化铜箔表面;2 通过循环水洗、高压水洗、市水洗冲洗清洁生产板;原理解释:钻孔后的覆铜箔板,其孔口部位不可避免的产生一些小的毛刺(1 未切断的铜丝2 未切断玻璃丝留 ,称为毛刺),这些毛刺因其要断不断,而且粗糙,若不将其除去,将会影响金属化孔的质量,可能造成通孔不良及孔小等。

最简单去毛刺的方法是用200~400号水砂纸将钻孔后的铜箔表面磨光。

机械化的去毛刺方法是采用去毛刺机。

去毛刺机的磨辊是采用含有碳化硅磨料的尼龙刷或毡。

一般的去毛刺机在去除毛刺时,在顺着板面移动方向有部分毛刺倒向孔口内壁,改进型的磨板机,具有双向转动带摆动尼龙刷辊,除了这种弊病。

失误对策:太轻的刷磨会使板材表面的杂质无法顺利的清除干净或者会造成不均匀的表面;太重的刷磨则会去除表面过多的铜层,或是造成一个粗糙的及不匀的表面。

太重或不当的刷磨也会使板材边缘产生流胶现象,或是使刷轮本身也会出现流胶现象。

此种流胶将使得化学镀铜及电镀镀铜制程产生严重的问题。

去钻污段一;容涨1;目的:软化膨松环氧树脂,降低聚合物间的键结能 , 使KMnO4更易咬蚀形成粗糙面2原理解释:初期溶出可降低较弱的键结,使其键结有了明显的差异。

沉铜机理

1。

槽液的负载量:浓缩液的补充量一般与槽液在一定温度下的平均负载量有关(单位槽体积所能够处理的工件的表面积)。

在一定的温度和时间作用下,一些副反应特别是甲醛和氢氧化钠之间的副反应会在特定的温度下按照一定的速率进行。

双液型的浓缩液按一定的比率补充铜含量是根据设定的槽液负载来添加的。

当槽液中的板面积低于供应商给定的负载量时,我们会发现槽液中甲醛和氢氧化钠的浓度降低,需要额外补充。

假若槽液中板面积超过供应商给定的数据,甲醛和氢氧化钠的含量会随着时间而逐渐升高。

同时,早一些高温槽中,当槽液的负载量较低时,槽液的蒸发量可能会超过了槽液的补充添加量,槽液的体积会随时间慢慢减少,可能需要另外补充纯水。

一般情况下,化学铜槽液的负载量一般在1-1.5平方英尺/加仑工作液,如上所述最适的负载量也是基于如上考虑的.4.机械摇摆:一般说法是在化学铜槽液中穿孔方向的摇摆可及时更新孔内和反应区域内的槽液,帮助去除沉积过程中产生而吸附在工件上的氢气.当然要注意板子之间不可以互相碰撞,也不可以接触槽壁以及其他设备和鼓气管等.当活化后的生产板件进入槽内,她表面的活性粒子可能会污染/沾附在其他表面上,从而使其它表面也具有了催化活性,继而在其表面发生化学铜反应并沉积铜层.5.挂具的材质无电铜挂具一般都采用不锈钢316制作.化学铜会沉积在挂具材料上.我们希望的是沉积在挂具上的化铜具有一定的结合力而不至于脱落在槽液中而继续反应.插入式挂具如塑料( PVC)或铁弗龙TEFLON在吸附一些活化剂后最终也会沉积上铜,但是结合力疏松,铜皮经常会脱落掉入到槽液内。

6.槽体的清洁/清洗每个槽子始终都会有化学铜析出在槽壁上(槽底,槽壁,溢流口等),因为一些活化剂带入污染和槽液中一些悬浮活性粒子的沉淀。

正因为如此,槽体需要定期彻底的清洁和清洗以除去析出的化铜,特别是过滤泵也要做必要的清洁清理工作,然后再将槽液倒回到干净镀槽中。

(也就是所谓的翻/倒槽)7. 镀槽的设计:聚丙烯PP或聚乙烯PE是制作化铜槽的很好的材料,主要因它们有相当的惰性,一定的抗冲击能力,在一定温度下不会软化,很多情况下化学铜槽需要加温。

沉铜

在印制电路板制造技术中,虽关键的就是化深沉铜工序。

它主要的作用就是使双面和多层印制电路板的非金属孔,通过氧化还原反应在孔壁上沉积一层均匀的导电层,再经过电镀加厚镀铜,达到回路的目的.要达到此目的就必须选择性能稳定、可靠的化学沉铜液和制定正确的、可行的和有效的工艺程序。

一.工艺程序要点:1.沉铜前的处理;2.活化处理;3.化学沉铜。

二.沉铜前的处理:1.去毛刺:沉铜前基板经过钻孔工序,此工序虽容易产生毛刺,它是造成劣质孔金属化的最重要的隐患。

必须采用去毛刺工艺方法加以解决。

通常采用机械方式,使孔边和内孔壁无倒刺或堵孔的现象产生.2.除油污:⊙油污的来源:钻头由于手接触造成油污、取基板时的手印及其它。

⊙油污的种类:动植物油脂、矿物等。

前者属于皂化油类;后者属于非皂化油类。

⊙油脂的特性:动植物油类属于皂化油类主要成分高级脂肪酸,它与碱起作用反应生成能溶于水的脂肪酸盐和甘油;矿物油脂化学结构主要是石腊烃类,烯属烃及环烷属烃类和氯化物的混合物,不溶于水也不与碱起反应。

⊙除油处理方法的选择依据:根据油的性质、根据油沾污的程度。

⊙方法:采用有机溶剂和化学及电化学碱性除油。

⊙作用与原理:□可皂化性油类与碱液发生化学反应生成易溶于水的脂肪酸盐和甘油。

反应式如下:(C17H35COO)3十3NAOH3C17H35COON a+C2H5(OH)2□非皂化油类:主要靠表面活性剂如OP乳化剂、十二烷基磺酸钠、硅酸钠等。

这些物质结构中有两种基团,一种是憎水性的;一种是亲水性.首先乳化剂吸附在油与水的分界面上,以憎水基团与基体表面上的油污产生亲和作用,而亲水基团指向去油液,水是非常强的极性分子,致使油污与基体表面引力减少,借者去油液的对流、搅拌,油污离开基体表面,实现了去油的最终目的。

3.粗化处理:⊙粗化的目的:主要保证金属镀层与基体之间良好的结合强度。

⊙粗化的原理:使基体的表面产生微凹型坑,以增大其表面接触面积,与沉铜层形成机械钮扣结合,获得较高的结合强度。

沉铜讲义_??????

沉铜讲义一、沉铜目的沉铜的目的是使孔壁上通过化学反应而沉积一层0.3um-0.5um的铜,使孔壁具有导电性,通常也称作化学镀铜、孔化。

二、沉铜原理络合铜离子(Cu2+-L)得到电子而被还原为金属铜;通常是利用甲醛在强碱性环境中所具有的还原性并在Pd作用下而使Cu2+被还原。

Cu2++2HCHO+40H-.Cu+2HC—O-Cu三、工艺流程去毛刺一膨胀一去钻污一三级水洗一中和一二级水洗一除油调整一三级水洗一微蚀'"I多层板一二级水洗一预浸一活化一二级水洗一加速一二级水洗一沉铜一二级水洗一板面电镀一幼磨一铜检四、工艺简介1.去毛刺由于钻孔时的板面会因钻头上升和下降时产生的毛刺(披锋),若不将其除去会影响金属化孔的质量和成品的外观,所用的方法为:用含碳化硅磨料的尼龙棍刷洗,再用高压水冲洗孔壁,冲洗附在孔壁上大部分的微粒和刷下的铜屑。

2.膨胀因履铜板基材树脂为高分子化合物,分子间结合力很强,为了使钻污树脂被有效地除去,通过膨胀处理使其分解为小分子单体。

3.除胶(去钻污)使孔壁环氧树脂表面产生微观上的粗糙,以提高孔壁与化学铜之间的接合力,并可提高孔壁对活化液的吸附量,其原理是利用KMnO4在碱性环境听强氧化性将孔壁表面树脂氧化:C(树脂)+2KMnO4f2MnO2+CO2T+2KOH(副)1.4KMnO4+4KOH f4K2MnO4+2H2O+O2t(再生)2.3K2MnO4+2H2O电f2KMnO4+MnO2+4KOH若K2MnO4含量过高,会影响KMnO4去钻污效果,固此在槽中用电极使生成的K2MnO4再生为KMnO4。

4.中和经碱性KMnO4处理后的板经三级水洗后能洗去附在板面和孔内大部分的KMnO4,但对于后工序的影响也很大(KMnO4有很强的氧化性,和处理液本身为强碱性),必须用具酸性和还原的中和剂处理,在生产中通常用草酸作中和还原处理(H2c2O4)反应:2MnO4-+H2c2O4+16H+f Mn2++10cO2t+8H2OMnO2++c2O4-+4H+f Mn2++cO2t+2H2O有时为了对孔壁上的玻璃纤维进行蚀刻和粗化作用,在中和槽中加入NH4HF+H2sO4作为玻璃蚀刻剂。

沉铜

化学镀铜(PTH)Chapter 1 沉铜原理(Shipley)一概述化学镀铜:俗称沉铜,是一种自身催化氧化还原反应,可以在非导电的基体上进行沉积,化学镀铜的作用是实现孔金属化,从而使双面板,多层板实现层与层之间的互连,随着电子工业的飞速发展对线路板制造业的要求越来越高,线路板的层次越来越多,同一块板的孔数越来越多,孔径越来越小,这些孔的金属化质量将直接影响到电气的性能和和可靠性。

二去钻污原理:1 去钻污的必要性:由于钻孔过程钻嘴的转速很高,可达16~~18万rpm,而环氧玻璃基材为不良导体,钻孔时会在短时间内产生高温,高温会在孔壁上留下许多树脂残渣,从而形成一层薄的环氧树脂钻污,由于此树脂钻污与孔壁的结合力不牢,当直接沉铜时,就会影响化学铜与孔壁的结合力,特别是多层板,会影响化学铜层与内层铜的导通,去钻污就是清除这些残渣,改善孔壁结构。

2 去钻污方法的选择:利用碱性KMnO4溶液作强氧化剂,在高温下将孔壁树脂氧化,这种处理不仅可以除掉这些钻污,而且还可以改善孔壁树脂表面结构,经过碱性KMnO4处理后的树脂表面被微蚀形成许多孔隙,呈蜂窝状,这样大大促进了化学铜与孔壁树脂的结合力,此法是目前去钻污流程使用最广泛的方法,具有高稳定性,既经济又高效,管理操作简便。

3 去钻污原理:①溶胀:Swelling利用有机溶剂渗入到孔壁的树脂中,使其溶胀,形成结构疏松的环氧树脂,从而有利于碱性KMnO4的氧化除去,一般的溶胀剂都是有机物,反应条件要求高温及碱性环境。

需采用不锈钢工作液槽。

MLB211膨胀剂是淡黄色,不混浊,不易燃的水溶液,含有有机物(10%左右的已烯基丁二醇—丁乙酸),对树脂有一定的溶解作用,但主要作用是使环氧树脂溶胀,溶胀剂不与树脂起直接反应,但随着长时间的高温处理,溶胀剂易老化而需更换,换缸视生产量而定,一般为6000m2/次。

②去钻污Desmearing:反应原理:在碱性及高温条件下,KMnO4对溶胀的树脂起氧化作用。

电镀沉铜工艺

Leader of PCB Value-added Service Provider

③ NaOH 、H2SO4 、H2O2:

具有极强的腐蚀性,操作中戴胶手套作业, 以防烧伤皮肤。

④ HCHO:

具有极浓的刺鼻性气味,操作现场应保持通 风良好。

高质+快速+一站式服务

Leader of PCB Value-added Service Provider

活化的作用是在绝缘孔壁上吸附一层催化钯,从而使化 学沉铜反应能在整个催化处理过的基体表面上顺利进行。

注意点:不得向槽内直接加水,否则会导致胶体钯沉降。

高质+快速+一站式服务

Leader of PCB Value-added Service Provider

(11)化学铜:

使Cu2+转化为Cu原 子沉积于孔壁及板面, 实现层与层之间的电 气互连。

Leader of PCB Value-added Service Provider

一.沉铜的概念与作用

高质+快速+一站式服务

Leader of PCB Value-added Service Provider

概念:沉铜也称化学镀铜。 它是一种自身的催化氧化还 原反应。在反应过程中还原 剂放出电子本身被氧化, Cu2+离子得到电子还原为金 属铜。

更换频率

2月/次 6个月/次 每天/次 每月/次 半月/次

Leader of PCB Value-added Service Provider

槽名

微蚀 酸洗 预浸 活化

化学铜

配方

(NH4)2S2O8 H2SO4 H2SO4

PD-404

PD-404 CAT-44 CuSO4 NaOH EDTA2Na HCHO

沉铜的作用原理

1:沉铜的作用:沉铜也称化学镀铜它的作用是在孔壁非导电体(绝缘体)表面沉积一层铜,以确保内层导体与电路的可靠连接。

磨板的作用:除去板面的氧化,油污,手指印,及其它污物,在板面上形成微观粗糙表面。

同时利用靡板机的超音波水洗及高压水洗冲洗孔内起到清洁孔壁,减少孔内披锋的作用。

3.2化学镀铜反应机理化学镀铜时,Cu2+离子得到电子还原成金属铜Cu2++2e Cu.- ①电镀时,电子是由电镀电源提供的,而在化学镀铜时,电子是由还原剂甲醛所提供。

2H-C=o-H+4OH- 2H-C=o-0-+2H2 +2e----②在化学镀铜过程中反应①和反应②为共扼反应。

两反应同时进行,甲醛放出的电子直接给Cu2+,整个得失电子的过程是在短路状下进行的。

外部看不出交换电流的流通。

结合反应①和②可以得到反应③Cu2++2CH2O+4OH- Pdo/cu CU+2-C=-o-o-+2H2O+2H2 --③反应式③表明化学镀铜反应必须个备以下基本条件:1)化学镀铜液为强碱性,甲醛的还原能力取决于溶液中的碱性强弱程度,即溶液的PH值。

2)在强碱条件下,要保证Cu2+离子不形成,Cu(OH) 2沉淀,必须加入足够的Cu2+离子结合剂(由于络合剂在化学镀铜反应中不消耗,所以反应③式中省略了络合剂。

)。

3)从反应可以看出,每沉积1M的铜要消耗2M甲醛,4M氢氧化钠。

要保持化学镀铜速率恒定,和化学镀铜层的质量,必须及时补加相应的消耗部分。

4)只有在催化剂(Pd或Cu)存在的条件下才能沉积出金属铜,新沉积出的铜本身就是一种催化剂,所以在活化处理过的表面,一旦发生化学镀铜反应,此反应可以继续在新生的铜面上继续进行。

利用这一特性可以沉积出任意厚度的铜,加成法制造印制板的关键就在于此。

加有甲醛的化学镀铜液,不管使用与否,总是存在以下两个副反应,由于副反应的存在使化学镀铜液产生自然分解。

Cu20的形成反应2Cu2+H-C=o-H+5OH-=Cu20+H-C=o-O-+3H2O反应④所形成的Cu20在强碱条件下形成溶于碱的Cu+,存在下面的可逆反应。

化学沉铜工艺知识讲解

由于工作液中存在MnO2 ,将严重影响槽液的寿命,并影响除胶渣的质量,故 必须抑制其浓度,一般控制在低于25g/L的浓度工作。

维持低浓度锰酸根最有效的办法是氧化再生成有用的高锰酸根离子。

三、工艺流程简介-Desmear

再生电极:

结构截面示意图

电解再生器外观图

再生原理

三、工艺流程简介-Desmear

4.3 各药水槽功能简介 4.3.3 微蚀剂(过硫酸纳系列)

作用:除去板子铜面上的氧化物及其它杂质。粗化铜表面,增强铜面与电解铜的齿 结能力

微蚀前

微蚀后

反应式: Cu+ S2O82- Cu2+ + 2SO42-

微蚀后铜面状况

三、工艺流程简介-沉铜工艺

微蚀中可能出现的问题: 微蚀不足:微蚀不足将导致基铜与铜镀层附着力不良. 微蚀过度:微蚀过度将导致在通孔出现反常形状(见图点A和点B).这种情况将导致化 学铜的额外沉积并出现角裂(负凹蚀)。 槽液污染 :氯化物和有机物残渣的带入会降低蚀铜量.清洁--调整剂后需保证良好的

二、工艺流程

plamsa

等离子处理

磨板

Desmear 除胶渣

Deburr 去毛刺

MLB 211膨松 Promoter 214除胶渣 Neutralizer 216 中和 Conditioner1175除油

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3MnO42-+4H+ = 2MnO4-+MnO2(s)+2H2O

2MnO4-+5C2O42-+16H+ = 2Mn2++10CO2(g)+8H2O5

C2O42-+MnO2+4H+ = Mn2++2CO2+2H2O

调整

• 成份:清洁-调整剂 DI水 • 功能:除去板面轻微氧化物及轻微污渍,

对树脂界面活性调整有极好的效果; 直接影响沉铜的背光效果. • 原理:酸性溶液,与氧化物反应而使之溶 去;有机清洁剂,对有机油污具有 溶解作用.整孔性高分子吸附于孔壁表面 使孔壁表面显正电性.

调整

注意点:

应根据生产板面积累加来及时补充药品,达到一定产量 后,槽液需要更换,重新开缸;

过滤系统:一般建议除油槽加装过滤系统,不仅可以有 效过滤槽液中的粉尘杂质,同时也可有效搅拌槽液,增 强槽液对孔壁的清洗调整效果;滤芯一般使用5~10um 的PP滤芯,每小时过滤4-6次;

板面经除油水洗后,应该没有油污,氧化斑存在,即为 除油效果良好;

板件从除油槽取出时,应注意滴液,尽量减少槽液带出 损失,已造成不必要的浪费和增加后清洗的困难度;

除油后水洗要充分,建议采用热水洗后,加1-2道自来 水洗;

清洁-调整剂对界面活性的调节机理

除胶渣后的孔壁表面

清洁后的孔壁表面

微蚀 成分及操作条件:

H2SO4 H2O2 NH2CH2NH2 温度 时间

100mL/l 80ML/l 10g/l 20 ℃ ~30 ℃ 1~2min

微蚀

• 功能: a.除去铜表面的有机薄膜; b.微观粗化铜表面。

• 原理: Cu+ Cu2+ →2 Cu+ Cu++ H2O2 → Cu2++2OH-

微蚀

注意点: 微蚀槽生产主要是注意时间控制,一般时间在1-2分钟左右,时间过短,

Date: 10.July. 2007

化学沉铜原理介绍

培训大纲

1.PTH介绍 2.化学沉铜原理介绍 3.化学沉铜异常及处理

PTH简要介绍

双面板或多层复合板各层铜箔之间原本是绝 缘层,有时为了实现某些要求功能,需要各层间 的连接与导通,此时就需在铜箔上镀导通孔即

PTH(Plating Throught Hole)

预浸

注意点: 预浸液维护主要是槽液的比重和盐酸含量;槽液的

比重主要取决于亚锡离子和氯离子的含量,盐酸主 要是防止亚锡离子的水解和清洗板面氧化物; 预浸槽槽液一般按生产板平米数来添加更换,有时 也用铜含量作为参考控制项目,一般铜含量控制在1 克/升以下;开缸时多采用预浸液原液开缸,补充时 采用预浸盐; 板件从水洗槽取出进入预浸槽前,应注意减少滴水 带入,以免稀释预浸液,降低槽液酸度,造成亚锡 水解,槽液变混浊,同时也会污染活化槽;板件经 预浸槽后直接进入活化槽;

除胶渣

成分及操作条件:

NaOH KMnO4 NaCIO 温度 时间

35g/l 55g/l 0.5g/l 75℃ 10min

除胶渣

• 功能:利用KMnO4的强氧化性,在高温及强Байду номын сангаас条件下与树脂 发生化学反应,使其分解溶去。

• 原理:在高温碱性条件下,高锰酸钾使环氧树脂碳链氧化 裂解: 4MnO4-+C环氧树脂+4OH-→4MnO42-+CO2↑+2H2O 同时,高锰酸钾发生以下副反应: 4MnO4- +40H- = 4MnO42- + O2(g) + 2H2O MnO42-在碱性介质中也发生以下副反应: MnO42- + 2H2O + 2e- = MnO2(s) + 40HNACIO作为高锰酸钾的再生剂,主要是利用其强氧化性 使MnO42-氧 化为MnO4-

中和

成分及操作条件:

H2SO4 NaC2O4

温度 时间

100mL/l 30g/l

40--50℃ 5--7 min

中和

• 功能:除去残存在板面及孔壁死角处的MnO2 和高锰酸盐。

• 原理:锰离子是重金属离子,它的存在会引起 “钯中毒”,使钯离子或原子失去活化活性, 从而导致孔金属化的失败。因此,化学沉铜前 必须去除锰的存在。

通孔横截面模型

PTH的方式

• 黑孔(Black Hole)+电镀 • 化学沉铜+电镀

化学沉铜原理介绍

流程简介

膨松→除胶渣→中和 Desmear

调整→清洁→调整剂→微蚀→ 预 浸→活化→加速→化铜 PTH

膨松

成分及操作条件:

NaOH 已二醇乙醚 已二醇 水 温度 时间

20g/l 30/l 2g/l 其余 60-80℃ 5min

粗化效果不良,板面发花或粗化深度不够,沉铜电镀后,铜层结合力不足, 易产生起泡脱皮现象;粗化过度,孔口铜基材很容易被蚀掉,形成孔口露 基材,造成不必要的报废;另外槽液的温度特别是夏天,一定要注意,温 度太高,粗化太快或温度太低,粗化太慢或不足都会产生上述质量缺陷; 微蚀槽如使用过硫酸盐体系时,铜含量一般控制在25克/升以下,铜含量 太高,会影响粗化效果和微蚀速率;另外过硫酸盐的含量应控制在80— 120克/升; 微蚀槽在开缸时,应留约1/4的旧槽液,以保证槽液中有适量的铜离子, 避免新开缸槽液粗化速率太快,过硫酸盐补充应按50平米/3—6公斤来及 时补充;另外微蚀槽负载不宜过大,亦即开缸时应尽量开大些,防止槽液 因负载过大而造成槽液温度升高过快,影响板面粗化效果; 板面经微蚀处理后,颜色应为均匀粉红色;否则说明除油不足或除油后水 洗不良或粗化不良(可能是时间不足,微蚀剂浓度太低,槽液铜含量太高 等原因造成),应及时检查反馈并处理; 板件从水洗槽进入微蚀槽应注意滴水,尽量减少滴水带入,造成槽液稀释 和温度变化过大,同时板件从微蚀槽取出时,也应注意滴液时间充分;

微蚀前后的铜面状况

微蚀前

微蚀后

预浸 成分及操作条件:

主要成分: HCL 、SnCL2 aq 比重: 1.120--1.150 温度: 常温 时间: 1--2 min

预浸

• 功能:防止板子带杂质污物进入昂贵的钯 槽;防止板面太多的水带入钯槽而导致局 部水解;

• 预浸槽与活化槽除无钯之外,其它成份完 全一致;

膨松

• 功能:利用溶剂膨松软化树脂胶渣 • 原理:环氧树脂是高聚形化合物,具有优良的耐

蚀性。其腐蚀形式主要有溶解、溶胀和化学裂解 (如:浓硫酸对环氧树脂主要是溶解作用,其凹 蚀作用是十分明显的)。根据“相似相溶”的经 验规律,醚类有机物一般极性较弱,且有与环氧 树脂有相似的分子结构(R-O-R‘),所以对环氧 树脂有一定的溶解性。因为醚能与水发生氢键缔 合,所以在水中有一定的溶解性。因此,常用水 溶性的醚类有机物作为去钻污的溶胀剂。 • 注意点:溶胀液中的氢氧化钠含量不能太高,否则, 会破坏氢键缔合,使有机链相分离。