硅酸盐水泥的原料及其准备(一)参考模板

4 硅酸盐水泥的原料及配料 水泥工艺学

• ⑸ 生产窑型和生产方法 • 由于生产窑型和生产方法的不同,即使是产 同一种水泥,所选的率值也应有所不同。对于 湿法窑和新型干法窑,由于生料均匀性较好, 生料预烧性好,烧成带物料反应较一致,因此 KH值可适当高些。 • 预分解窑的生料预烧性好,分解率高,热工制 度稳定,窑内气流温度高,为了有利于挂窑皮 和防止结皮、堵塞、结大块,趋向于低液相量 的配料方案。

• 作业: • 1. 硅酸盐水泥生产的原料有哪些?试列出有关 原料的名称。 • 2. 什么是生料配料?确定配料方案通常要考虑 哪些因素?

• ②生产水工硅酸盐水泥 • 思路: • 为避免水化热过高,应当降低水泥熟料中的 C3S、C3A含量。但水泥强度、抗冻性等会因 C3S过分减少而显著降低。因此,首先应降低 熟料中的C3A,同时适当降低C3S含量 。 • 措施: • 控制适当的低p值与低KH值

• ⑵ 原料品质 • 熟料率值的选取应与原料化学组成相适应。要 综合考虑原料中四种主要氧化物的相对含量, 尽量减少校正原料的品种,以简化工艺流程, 便于生产控制。

• §4 硅酸盐水泥的原料及配料

• • • •

§4.1 硅酸盐水泥的原料 一、主要原料(生产水泥熟料用) 1.石灰质原料(主要提供氧化钙) 石灰石、白垩、贝壳、泥灰岩、电石渣等

• 2.黏土质原料(主要提供氧化硅和氧化铝,也 提供部分氧化铁) • 黏土、黄土、页岩、河泥、粉煤灰等

• 二、校正原料(生产水泥熟料用) • 硅质校正原料 • 常用的有砂岩、河砂、粉砂等。

• ⑷ 生料质量 • 熟料的率值,特别是石灰饱和系数应与生料的 均匀性及细度相适应。在同样的原料和生产条 件下,生料成分均匀性差的水泥厂,在配料时 应考虑将KH值控制得稍低些,否则熟料中的 游离氧化钙增加,熟料质量变差;反之,如原 料预均化、生料均化较好的工厂,在同样的原 料与生产条件下,则KH值可适当提高。

硅酸盐水泥的生产原料、工艺流程参考模板

硅酸盐水泥生产的原料聚煤网2014-05-23 15:12:12 浏览111.硅酸盐水泥的主要成分硅酸三钙(3CaO•SiO2)、硅酸二钙(2CaO•SiO2)、铝酸三钙(3CaO•AI2O3)、铁铝酸四钙(4CaO•AI2O3•Fe2O3)其中:CaO 62~67%; SiO2 20~24%; AI2O3 4~7%; Fe2O3 2~6%。

2.硅酸盐水泥生产的主要原料(1) 石灰质原料:以碳酸钙为主要成分的原料,是水泥熟料中CaO的主要来源。

如石灰石、白垩、石灰质泥灰岩、贝壳等。

一吨熟料约需1.4~1.5吨石灰质干原料,在生料中约占80%左右。

石灰质原料的质量要求品位 CaO(%) MgO(%) R2O(%) SO3(%)燧石或石英(%)一级品>48 <2.5 <1.0 <1.0 <4.0二级品 45~48 <3.0 <1.0 <1.0 <4.0(2)粘土质原料:含碱和碱土的铝硅酸盐,主要成分为SiO2,其次为AI2O3,少量Fe2O3,是水泥熟料中SiO2、AI2O3、Fe2O3的主要来源。

粘土质原料主要有黄土、粘土、页岩、泥岩、粉砂岩及河泥等。

一吨熟料约需0.3~0.4吨粘土质原料,在生料中约占11~17%。

粘土质原料的质量要求品位硅酸率铁率 MgO(%) R2O(%) SO3(%)塑性指数一级品 2.7~3.5 1.5~3.5 <3.0 <4.0 <2.0 >12二级品 2.0~2.7或3.5~4.0 不限<3.0 <4.0 <2.0 >12一般情况下SiO2含量60~67%,AI2O3含量14~18%。

(3)主要原料中的有害成分① MgO:影响水泥的安定性。

水泥熟料中要求MgO<5%,原料中要求MgO<3%。

②碱含量(K2O、Na2O):对正常生产和熟料质量有不利影响。

水泥熟料中要求R2O<1.3%,原料中要求R2O<4%。

③ P2O5:水泥熟料中含少量的P2O5对水泥的水化和硬化有益。

水泥工艺生产硅酸盐水泥的原料及配料计算

水泥工艺生产硅酸盐水泥的原料及配料计算硅酸盐水泥是一种重要的建筑材料,主要由硅酸盐矿物和水泥熟料组成。

硅酸盐矿物是硅酸盐水泥的主要原料,常见的有石灰石、粘土和煤矸石等。

下面将详细介绍硅酸盐水泥的原料及配料计算。

1.石灰石石灰石主要是由石灰石矿石(CaCO3)组成,含有较高的CaO含量,是硅酸盐水泥的重要原料之一、一般情况下,硅酸盐水泥中石灰石的含量约为80%左右。

为了确定所需的石灰石用量,可以通过以下计算公式进行计算:所需石灰石用量(t)=水泥产量(t)×石灰石所占比例×1.752.粘土粘土是硅酸盐水泥中的另一重要原料,常用的有黏土、泥质黏土和粘土矿石等。

粘土中含有的Al2O3和SiO2等成分有助于提高硅酸盐水泥的硬化速度和强度。

一般情况下,硅酸盐水泥中粘土的含量约为15%左右。

粘土的用量计算可以通过以下公式进行估算:所需粘土用量(t)=水泥产量(t)×粘土所占比例×2.03.煤矸石煤矸石是一种常见的辅料,可以用来调整水泥的化学成分和矿物组成。

煤矸石中通常含有较高的SiO2、Al2O3和Fe2O3等含量,可以提供硅酸盐和氧化铁等重要组分,同时调整硅酸盐水泥的矿物组成和硬化特性。

煤矸石的用量一般根据实际需要进行确定,通常在2%~10%之间。

4.配料计算根据硅酸盐水泥的成分要求,可以根据石灰石、粘土和煤矸石的含量进行配料计算。

以1吨水泥产量为例,假设硅酸盐水泥中石灰石、粘土和煤矸石的含量分别为80%、15%和5%:所需石灰石用量=1×80%=0.8t所需粘土用量=1×15%=0.15t所需煤矸石用量=1×5%=0.05t按照以上比例进行配料,即可得到1吨硅酸盐水泥的原料配比。

硅酸盐水泥生产工艺及其原料

水泥生产原料及配料:生产硅酸盐水泥的主要原料为石灰原料和粘土质原料,有时还要根据燃料品质和水泥品种,掺加校正原料以补充某些成分的不足,还可以利用工业废渣作为水泥的原料或混合材料进行生产。

1、石灰石原料石灰质原料是指以碳酸钙为主要成分的石灰石、泥灰岩、白垩和贝壳等。

石灰石是水泥生产的主要原料,每生产一吨熟料大约需要1.3吨石灰石,生料中80%以上是石灰石。

2、黏土质原料黏土质原料主要提供水泥熟料中的、、及少量的。

天然黏土质原料有黄土、黏土、页岩、粉砂岩及河泥等。

其中黄土和黏土用得最多。

此外,还有粉煤灰、煤矸石等工业废渣。

黏土质为细分散的沉积岩,由不同矿物组成,如高岭土、蒙脱石、水云母及其它水化铝硅酸盐。

3、校正原料当石灰质原料和黏土质原料配合所得生料成分不能满足配料方案要求时(有的含量不足,有的和含量不足)必须根据所缺少的组分,掺加相应的校正原料(1)硅质校正原料含 80%以上(2)铝质校正原料含 30%以上(3)铁质校正原料含 50%以上硅酸盐水泥熟料的矿物组成:硅酸盐水泥熟料的矿物主要由硅酸三钙()、硅酸二钙()、铝酸三钙()和铁铝酸四钙()组成。

硅酸盐水泥生产工艺流程:1、破碎及预均化(1)破碎水泥生产过程中,大部分原料要进行破碎,如石灰石、黏土、铁矿石及煤等。

石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石的破碎在水泥厂的物料破碎中占有比较重要的地位。

破碎过程要比粉磨过程经济而方便,合理选用破碎设备和和粉磨设备非常重要。

在物料进入粉磨设备之前,尽可能将大块物料破碎至细小、均匀的粒度,以减轻粉磨设备的负荷,提高黂机的产量。

物料破碎后,可减少在运输和贮存过程中不同粒度物料的分离现象,有得于制得成分均匀的生料,提高配料的准确性。

超细粉碎机(2)原料预均化预均化技术就是在原料的存、取过程中,运用科学的堆取料技术,实现原料的初步均化,使原料堆场同时具备贮存与均化的功能。

硅酸盐水泥生产中的原、燃料及配料

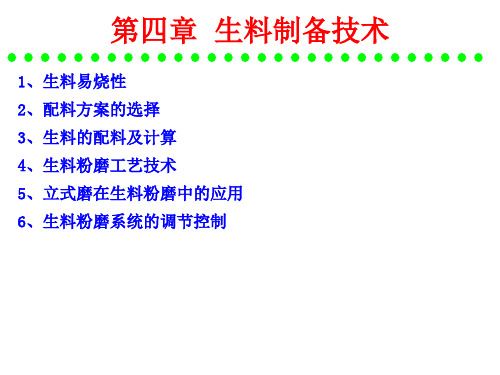

水泥生料的易烧性

水泥生料的易烧性在一定程度上反映在固、液、气相环境下, 在规定的温度范围内,通过复杂的物理化学变化,形成熟料的难 易程度。 水泥生料的易烧性的表达方式: (1)实用易烧性:在1350℃恒温下,在回转窑内煅烧生料达到 CaO≤2%所需的时间。 (2)易烧性指数: 水泥生料的易烧性对煅烧的影响: 易烧性越好,生料煅烧的温度越低;易烧性越差,煅烧温度越 高。通常生料的煅烧温度为1420~1480℃。有关经验表明:生料 的最高煅烧温度与熟料的矿物组成存在如下关系: T(℃)=1300+4.51C3S-3.74C3A-12.64C4AF

准,简称湿基。

配料方案的选择

◆配料方案:即熟料的矿物组成或熟料的三率值。 ◆配料方案的选择:选择合理的熟料矿物组成,即

确定熟料三率值KH、SM、IM 值。

◆如何确定配料方案:应根据水泥品种、原料与燃 料品质、生料质量及易烧性、熟料煅烧工艺与设

备等进行综合考虑。

1、三个率值要互相匹配,吻合,不 能只强调某一率值而忽视其他两个。 2、一般率值的波动范围: KH=目标值±0.01~0.02, SM=目标值±0.1, IM=目标值±0.1。

配料目的及原则

目的

(1)工艺设计 原则 (2)生产运行

(1)生料成分满足煅烧优质熟料的要求;

(2)生料具有良好的易磨性和易烧性; (3)生产过程易于控制,便于操作,简化流程;

(4)经济、合理地使用矿山资源。

配料计算的任务

1、根据水泥品种,原燃料条件,生料制备与熟料煅烧工艺确定 水泥熟料的率值; 2、求出合乎熟料率值要求的原料配合比。 对于新型干法水泥生产工艺,水泥熟料的率值大致为: KH=0.88~0.91 SM=2.4~2.7 IM=1.4~1.8。

最新4 硅酸盐水泥的原料及配料 水泥工艺学

4、递减试凑求配合比 以100kg熟料为基准计算

递减试凑法配料计算表

计算步骤

要求熟料成分 -4.57kg煤灰成分

SiO2

21.74 2.45

Al2O3

5.85 1.62

Fe2O3

4.50 0.20

CaO

65.41 0.23

其他

2.50 0.09

差

-0.09 0.14 0.01 -0.13 0.11 石灰石多了,取出一部分

+0.2kg石灰石 0

0

0

0.11 0

干石 灰 0.13 石 0.2kg

5.1 3% 3

余

-0.09 0.14 0.01 -0.02 0.11 偏差不大,不再递减

由上表看出,熟料中尚缺少0.14%的Al2O3, 即Al2O3,略微偏低。但若再加粘土,则SiO2过高, 所以不再递减试凑。其他一项余数也不大,说明 ∑值假定尚合适。

Aar

Var

Car

Qnet,ar

数值

4.49%

28.56% 20.12% 46.83%

20930kJ/k g

原料的水分(%)

原料 名称

水分

石灰 石

0.8

粘土 1.5

铁粉 4

解:1、将原料、煤灰的分析数据总和处理成 100%,将100-∑的差值作为“其他”项列出, 如下表

名称 SiO2 Al2O3 Fe2O3 CaO 其他 烧失量 ∑

据上表可求得煅烧100kg熟料所需各种原料用 量为:

干石灰石=122 –0.2=121.8kg

干粘土=23-2.6=20.4kg

干铁粉=5.8+0.3=6.1kg

水泥工艺生产硅酸盐水泥的原料及配料计算

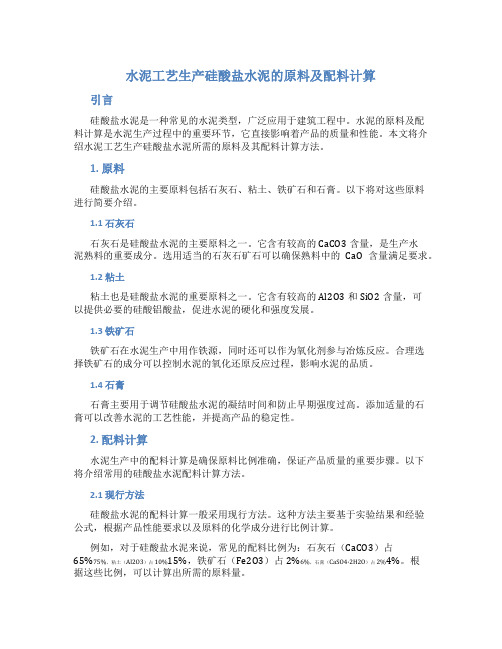

水泥工艺生产硅酸盐水泥的原料及配料计算引言硅酸盐水泥是一种常见的水泥类型,广泛应用于建筑工程中。

水泥的原料及配料计算是水泥生产过程中的重要环节,它直接影响着产品的质量和性能。

本文将介绍水泥工艺生产硅酸盐水泥所需的原料及其配料计算方法。

1. 原料硅酸盐水泥的主要原料包括石灰石、粘土、铁矿石和石膏。

以下将对这些原料进行简要介绍。

1.1 石灰石石灰石是硅酸盐水泥的主要原料之一。

它含有较高的CaCO3含量,是生产水泥熟料的重要成分。

选用适当的石灰石矿石可以确保熟料中的CaO含量满足要求。

1.2 粘土粘土也是硅酸盐水泥的重要原料之一。

它含有较高的Al2O3和SiO2含量,可以提供必要的硅酸铝酸盐,促进水泥的硬化和强度发展。

1.3 铁矿石铁矿石在水泥生产中用作铁源,同时还可以作为氧化剂参与冶炼反应。

合理选择铁矿石的成分可以控制水泥的氧化还原反应过程,影响水泥的品质。

1.4 石膏石膏主要用于调节硅酸盐水泥的凝结时间和防止早期强度过高。

添加适量的石膏可以改善水泥的工艺性能,并提高产品的稳定性。

2. 配料计算水泥生产中的配料计算是确保原料比例准确,保证产品质量的重要步骤。

以下将介绍常用的硅酸盐水泥配料计算方法。

2.1 现行方法硅酸盐水泥的配料计算一般采用现行方法。

这种方法主要基于实验结果和经验公式,根据产品性能要求以及原料的化学成分进行比例计算。

例如,对于硅酸盐水泥来说,常见的配料比例为:石灰石(CaCO3)占65%75%,粘土(Al2O3)占10%15%,铁矿石(Fe2O3)占2%6%,石膏(CaSO4·2H2O)占2%4%。

根据这些比例,可以计算出所需的原料量。

在配料计算中,还需要考虑原料的含水率、季节变化等因素,以确保配料的准确性和稳定性。

2.2 计算示例假设要生产1000吨硅酸盐水泥,按照常见的配料比例:石灰石65%、粘土10%、铁矿石4%、石膏4%计算。

首先,计算石灰石的用量:石灰石用量 = 1000吨 * 65% = 650吨然后,计算粘土的用量:粘土用量 = 1000吨 * 10% = 100吨接下来,计算铁矿石的用量:铁矿石用量 = 1000吨 * 4% = 40吨最后,计算石膏的用量:石膏用量 = 1000吨 * 4% = 40吨3. 结论水泥工艺生产硅酸盐水泥的原料及配料计算是保证产品质量的关键环节。

4-硅酸盐水泥的原料及配料计算

煤的工业分析

挥发物 22.42% 固定碳 49.02% 灰分 28.56% 热值 20930kJ/kg 水分 0.6%

《无机非金属材料》-水泥工艺学“硅酸盐水泥的原料及配料计算”

College of Chemistry & Materials ScienceAar S 3350 28.56 100 G A ar 4.57% 100 20930 100 Qnet 100

(3)设定干原料配合比,计算干生料成分 如石灰石81%、粘土15%、铁粉4%

《无机非金属材料》-水泥工艺学“硅酸盐水泥的原料及配料计算”

College of Chemistry & Materials Science

(4) 计算灼烧生料成分 (5) 根据熟料中灼烧生料和煤灰掺入量比例,计 算熟料成分 (6) 计算熟料的率值,并与设计值比较,如在误差

《无机非金属材料》-水泥工艺学“硅酸盐水泥的原料及配料计算”

College of Chemistry & Materials Science

要求:CaO≥48% ;MgO≤3.0 %;K2O + Na2O

≤1.0%

隧石和石英含量≤4.0 %。不要求太

纯、结晶太好。 泥灰岩、白垩:是较好石灰质原料,前者是含有部 分粘土质成分;后者为隐晶或无定 形态, CaCO3>90%,易磨、易烧。

3th 硅酸盐水泥的原燃料及配料

主导矿物:粘土类同时含有几种粘土矿物 时,其含量最多的矿物。 类 型:高岭石类: 如:红壤、黄壤 蒙脱石类: 水云母类: 如黄土

共同化学式:mSiO2· Al2O3· nH2O

质量要求

塑性指 MgO R2O SO3 数 ( % ) ( % ) (% ) (立窑考虑) <4.0 <2.0 ﹥12

品位

颚式破碎机

破碎几类型 鄂式、旋转式、 鄂旋式破碎机 细碎鄂式破碎比 I

允许物料 含水(%)

<10 <10 <10 <12

适宜破碎的物料

挤压 挤压 冲击 冲击

3~ 6 8 ~10 10 ~15(双 转子30 ~40 ) 10 ~40

石灰石、熟料、石膏 石灰石、熟料、石膏 石灰石、熟料、石膏、 煤 石灰石、熟料、煤 石灰石、熟料、石膏、 煤 石灰石、熟料、石膏 煤 煤 粘土 粘土

原料矿山的搭配开采与搭 配使用 原料的预均化 配料控制及生料粉磨 生料均化 完成均化 工作量的任务(%) 10~20 30~40 0~10 ~40

(二)、评价物料均匀性的指标 标准偏差

S =

1 n 2 ( x x ) i n 1 i 1

S——标准偏差(%) n—— 试样总数或测量次数,一般不应少于20~30个 xi——物料中某成分的各次测量值,xi~xn ——各次测量值的平均值,即

◆生料的类型

新干法生产 用生料粉

干法生产——生料粉,水分含量一般≯1%。 生 料 湿法生产——生料浆,含水32%~40% 粉 立窑生产——白生料、黑生料、半黑生料

◆配料

根据水泥品种、原燃料品质、工厂具体生产条件等选 择合理的熟料矿物组成或率值,并由此计算所用原料及燃 料的配合比。 一、 熟料组成设计 ⑴ 水泥品种 普通硅酸盐水泥,三个率值配合适当,不过份强调某一 率值。 快硬硅酸盐水泥,C3S、C3A含量高,应提高 KH 和 IM 。 中热硅酸盐水泥和抗硫酸盐水泥则应减少C3S、C3A ,即 降低 KH 和 IM 率。

硅酸盐水泥原料

硅酸盐水泥是一种常用的建筑材料,它主要由以下几种原料组成:

1.石灰:石灰是硅酸盐水泥中最重要的原料之一。

它可以分为生石灰(氧化钙)和熟石灰

(氢氧化钙)。

石灰在水泥中起到促进胶凝反应的作用。

2.硅酸盐矿物:硅酸盐矿物包括石英、石榴石、长石等。

这些矿物富含二氧化硅(SiO2),

是水泥中的主要硅酸盐来源。

3.铝酸盐矿物:铝酸盐矿物包括粘土、脱硫石膏等。

这些矿物富含三氧化二铝(Al2O3),

是水泥中的主要铝酸盐来源。

4.铁酸盐矿物:铁酸盐矿物如黄铁矿、赤铁矿等。

这些矿物富含三氧化二铁(Fe2O3),

在水泥中起到调节颜色和强度的作用。

5.辅助原料:除了上述主要成分外,硅酸盐水泥还可以添加一些辅助原料,如石膏、矿渣

等。

这些辅助原料可以调节水泥的性能和性质。

以上是硅酸盐水泥的一般组成成分,不同类型的水泥可能会有略微的差异。

在生产硅酸盐水泥时,这些原料会经过粉碎、混合和烧结等工艺,最终形成水泥熟料,用于制备硅酸盐水泥。

硅酸盐水泥生产的主要原料

硅酸盐水泥生产的主要原料(1)石灰质原料:以碳酸钙为主要成分的原料,是水泥熟料中CaO的主要来源。

如石灰石、白垩、石灰质泥灰岩、贝壳等。

一吨熟料约需1.4~1.5吨石灰质干原料,在生料中约占80%左右。

石灰质原料的质量要求品位CaO(%)MgO(%)R2O(%)SO3(%)燧石或石英(%)一级品>48 <2.5 <1.0 <1.0 <4.0二级品45~48 <3.0 <1.0 <1.0 <4.0(2)粘土质原料:含碱和碱土的铝硅酸盐,主要成分为SiO2,其次为AI2O3,少量Fe2O3,是水泥熟料中SiO2、AI2O3、Fe2O3的主要来源。

粘土质原料主要有黄土、粘土、页岩、泥岩、粉砂岩及河泥等。

一吨熟料约需0.3~0.4吨粘土质原料,在生料中约占11~17%。

粘土质原料的质量要求品位硅酸率铁率MgO(%)R2O(%)SO3(%)塑性指数一级品 2.7~3.5 1.5~3.5 <3.0 <4.0 <2.0 >12二级品 2.0~2.7或3.5~4.0 不限<3.0 <4.0 <2.0 >12一般情况下SiO2含量60~67%,AI2O3含量14~18%。

(3)主要原料中的有害成分①MgO:影响水泥的安定性。

水泥熟料中要求MgO<5%,原料中要求MgO<3%。

②碱含量(K2O、Na2O):对正常生产和熟料质量有不利影响。

水泥熟料中要求R2O<1.3%,原料中要求R2O<4%。

③P2O5:水泥熟料中含少量的P2O5对水泥的水化和硬化有益。

当水泥熟料中P2O5含量在0.3%时,效果最好,但超过1%时,熟料强度便显着下降。

P2O5含量应限制。

④TiO2:水泥熟料中含有适量的TiO2,对水泥的硬化过程有强化作用。

当TiO2含量达0.5~1.0%,强化作用最显着,超过3%时,水泥强度就要降低。

如果含量继续增加,水泥就会溃裂。

因此在石灰石原料中应控制TiO2<2.0%。

3. 硅酸盐水泥生产的辅助原料(1)校正原料①铁质校正原料:补充生料中Fe2O3的不足,主要为硫铁矿渣和铅矿渣等。

水泥工艺生产 硅酸盐水泥的原料及配料计算

4.1.2 配料计算

4.1.2.1 配料的目的和基本原则 配料:根据水泥品种,原料的物理化学性能及具体的生产

条件,确定所有原料的配合比,称为生料的配合,简称配料。 配料包括原料的选择、熟料组成设计与配料计算。 配料是为了确定各原料的数量比例,以保证生产出符合要

求的水泥熟料,达到优质、高产、低消耗。适合的配料方案既 是工艺设计的依据,又是正常生产的保证。

生料易烧性

5.影响生料易烧性的主要因素 ⑥.生料的热处理:生料的易烧性差,就要求烧成温度高, 煅烧时间长。生料煅烧过程升温速度快,有利于提高新生态产 物的活性,易烧性好。 ⑦.液相:生料煅烧时,液相出现温度低,数量多,液相 粘度小,表面张力小,离子迁移速度大,易烧性好,有利于熟 料的烧成。 ⑧.燃煤的性质:燃煤热值高、煤灰分少、细度细,燃烧 速度快,燃烧温度高,有利于熟料的烧成。 ⑨.窑内气氛:窑内氧化气氛煅烧,有利于熟料的形成。

4.1.2.3 配料方案的选择

确定熟料率值的依据 1、水泥品种(以下列举几种水泥) 大坝水泥:防水化热,应降C3S、C3A,但C3S降得过多,必 影响强度等,所以应先考虑降C3A,即低p,再适当降C3S。

4.1.2.3 配料方案的选择

确定熟料率值的依据 1、水泥品种(以下列举几种水泥) 抗硫酸盐水泥:分中抗硫酸盐水泥、高抗硫酸盐水泥 – C3A的水化产物会与硫酸盐反应形成钙矾石,体积膨胀

4.1.2.3 配料方案的选择

确定熟料率值的依据 7、三率值间的相互影响: 见前。 综合考虑以上条件的基础上,配料方案应满足以下几方面 的要求: – 保证获得一定要求的水泥熟料; – 要求熟料在煅烧过程中,易于烧成,所得熟料易于粉磨; – 生产上易于控制,易于操作,优质高产,燃料消耗低等。 总之,影响熟料组成设计的因素是多方面的。设计一个合 理的配料方案,应根据水泥品种和质量要求,原料资源的情况 及各厂的具体条件,不能只强调某一方面。

硅酸盐水泥的组成及配料计算

金德和容克——Al2O3和Fe2O3始终为CaO所饱和,唯有 SiO2石可灰能饱不完和全系被数饱KH和是和熟Ca料O中生全成部C3氧S,化而硅存生在成一部分C2S。 否则硅,酸熟钙料(就C3会S十出C现2S游)所离需氧的化氧钙化。钙因量此与应全在部公二式中的SiO2之 前加氧一化系硅数理—论—上石全灰部饱生和成系硅数酸KH三。钙所需的氧化

一、CaO—SiO2—Al2O3系统

硅酸三钙C3S 硅酸二钙C2S 铝酸三钙C3A 铝酸一钙CA 二铝酸一钙CA2 七铝酸十二钙 C12A7 钙铝黄长石C2AS 六铝酸一钙CA6

硅酸三钙C3S

纯C3S只在2065~1250℃温度范围内稳定。 随着温度的降低,C3S在不同温度下存在多晶转变。 硅酸三钙可以固溶少量的其它氧化物,将影响它的反应能力

和晶型。 硅酸三钙加水调和后,初凝≥45min,终凝≤12h。 水化较快。 硅酸三钙可产生较高的强度,且强度发展比较快,早期强度

较高,且强度增进率较大,28d强度可以达到一年强度的70~ 80%。 硅酸三钙水化热较高,抗水性较差。 硅酸三钙固溶体晶体尺寸和发育程度会影响其反应能力。

黑色中间相——C3A固溶体。 在偏光显微镜下反光能力弱, 一般称为黑 色中间相。

C3A和C4AF在煅烧中的作用

铁铝酸四钙和铝酸三钙在煅烧过程中熔融成液相,又称 熔剂矿物,可以促进硅酸三钙的顺利形成。

如果物料中熔剂矿物过少,易生烧,氧化钙不易被吸收 完全,导致熟料中游离氧化钙增加,影响熟料质量,降 低窑的产量,增加燃料消耗。

必须具备: 良好的与水反应的能力 相当的强度与良好的耐久性 反应速度可以满足生产的要求

水泥工艺生产硅酸盐水泥的原料及配料计算

水泥工艺生产硅酸盐水泥的原料及配料计算介绍硅酸盐水泥是一种常用的建筑材料,广泛用于混凝土的制作、修补和加固。

本文将介绍硅酸盐水泥的生产工艺,以及其所需的原料及配料计算。

硅酸盐水泥的生产工艺硅酸盐水泥的生产主要有以下几个步骤:1.原料破碎与混合:将所需原料(如石灰石、黏土、铁矿石等)进行破碎,并按一定比例混合,以获取所需的化学成分。

2.原料烧成:将混合后的原料送入旋转窑或立窑中进行高温烧制,烧成过程中原料发生物理和化学变化,形成熟料。

3.熟料研磨:将烧成后的熟料进行研磨,使其颗粒尺寸适应建筑用水泥的技术要求。

4.混合材加入:根据需要,可将适量的矿渣、粉煤灰等混合材加入到熟料中,以改善水泥的性能。

5.水泥包装与贮存:将成品水泥装入袋子或散装,进行包装,并存放在干燥通风的仓库中。

硅酸盐水泥的原料及配料计算硅酸盐水泥的生产所需的原料包括石灰石(CaCO3)、黏土(Al2O3·SiO2·H2O)和铁矿石(Fe2O3)等。

根据硅酸盐水泥中的化学成分要求,可以通过以下公式进行原料及配料计算:1.用于产生CaO的石灰石的量(kg):–石灰石量 = 所需CaO量 / 石灰石含量2.用于产生Al2O3和SiO2的黏土量(kg):–黏土量 = 所需(Al2O3 + SiO2)量 / 黏土含量3.用于产生Fe2O3的铁矿石量(kg):–铁矿石量 = 所需Fe2O3量 / 铁矿石含量在进行原料计算时,需要参考硅酸盐水泥的化学成分要求,并查阅相关原料的化学成分数据。

示例计算假设生产一吨硅酸盐水泥的化学成分要求如下:•CaO含量:65%•Al2O3含量:5%•SiO2含量:20%•Fe2O3含量:3%根据这些要求,可以进行以下原料及配料计算:1.石灰石量计算:–所需CaO量 = 1000 kg × 0.65 = 650 kg–假设石灰石的CaCO3含量约为80%,则石灰石量 = 650 kg /0.8 ≈ 813 kg2.黏土量计算:–所需(Al2O3 + SiO2)量 = 1000 kg × (0.05 + 0.2) = 250 kg–假设黏土的Al2O3·SiO2·H2O含量约为60%,则黏土量 = 250 kg / 0.6 ≈ 417 kg3.铁矿石量计算:–所需Fe2O3量 = 1000 kg × 0.03 = 30 kg–假设铁矿石的Fe2O3含量约为70%,则铁矿石量 = 30 kg /0.7 ≈ 43 kg根据以上计算,生产一吨硅酸盐水泥所需的原料数量为:813 kg石灰石、417 kg黏土和43 kg铁矿石。

硅酸盐水泥的原料及其准备(一)

硅酸盐水泥的原料及其准备(一)综述:生产硅酸盐水泥熟料的原料主要是:石灰质原料:主要提供CaO;粘土质原料:主要提供SiO2、Al2O3、以及少量Fe2O3;校正原料:补充某些不足的成分,分硅质校正原料、铝质校正原料、铁质校正原料三种。

实际生产过程中,根据具体生产情况有时还需加入一些辅助材料,如矿化剂、助熔剂、晶种、助磨剂等。

水泥磨中还要加入缓凝剂,混合材料等。

料耗:生产1t熟料所消耗的生料量。

一般为1.6t/t左右,其中石灰质原料约占80%左右,粘土质原料约占10%~15%。

表1 生产硅酸盐水泥的原燃材料一览表1 石灰质原料1.1 定义:石灰质原料:凡是以碳酸钙为主要成分的原料都属于石灰质原料。

分天然的和人工的(即工业废渣)两类,水泥生产中常用的是含有CaCO3的天然矿石。

1.2 种类及性质常用的天然石灰质原料有:石灰岩、泥灰岩、白垩、大理岩、海生壳类等。

我国常用的是石灰岩(俗称石灰石),泥灰岩,个别小厂用白垩或贝壳。

可以部分替代石灰石的工业废渣主要有:矿渣、镁渣等。

(一)石灰石:是由碳酸钙组成的化学与生物化学沉积岩。

主要矿物:为方解石(CaCO3)微粒组成,并常含有白云石(CaCO3·MgCO3)、石英(结晶SiO2)、燧石(又称玻璃质石英、火石,主要成分为SiO2,属结晶SiO2)粘土质及铁质等杂质。

CaO含量:纯石灰石含CaO56%,烧失量为44%,随杂质含量增加CaO含量减少。

含水量:一般不大于1.0%,具体值随气候而异。

含粘土杂质越多,水分越高。

(二)泥灰岩:是碳酸钙和粘土物质同时沉积所形成的均匀混合的沉积岩,属石灰岩向粘土过渡的中间类型岩石。

是一种极好的水泥原料。

分类:高钙泥灰岩:CaO≥45%低钙泥灰岩:CaO<45%有些地方产的泥灰岩成分接近制造水泥的原料,可直接烧制水泥,称天然水泥岩。

主要矿物:方解石(三)白垩:是海生生物外壳与贝壳堆积而成的,富含生物遗骸,主要由隐晶或无定形细粒疏松的碳酸钙所组成的石灰岩。

硅酸盐水泥的原料

硅酸盐水泥的原料1. 嘿,各位小伙伴们!今天咱们来聊聊硅酸盐水泥的原料,说起来可有意思了!这就像是在做一道美味的菜,需要准备各种食材一样,制作水泥也需要不同的"配料"呢!2. 石灰石可是硅酸盐水泥的"主角"哦!它在水泥里的含量最多,就像是包饺子时的面粉一样不可或缺。

每次我看到采石场那些巨大的石灰石,都觉得它们像一块块巨型的奶酪!3. 黏土可是个多面手,它含有咱们需要的铝和硅。

你们想象一下,它就像是水泥界的"百变小樱",能和其他原料完美搭配。

我小时候最爱捏泥巴,没想到泥巴还能立这么大的功!4. 说到铁质原料,那可真是水泥的"调味品"啊!虽然用得不多,但缺了它可不行。

就像炒菜时的盐,放多了不行,放少了也不行,得恰到好处才行。

一般会用铁矿石或者矿渣,它们就像是水泥的"秘密配方"!5. 石膏是硅酸盐水泥的"定时器",它能控制水泥凝结的速度。

没有它,水泥可能一会儿就凝固了,工人师傅们想想就头大!就像煮面条,得掌握好火候才行。

6. 有趣的是,现在还会加入一些"神秘小料",比如粉煤灰啊、矿渣粉啊什么的。

这些可都是工业生产中的副产品,原本可能被丢掉,现在却成了宝贝,简直是变废为宝的典范!7. 制作水泥时,这些原料的比例可有讲究了!就像我妈做红烧肉,调料放多放少都会影响味道。

石灰石得占到60%以上呢,这阵势,简直是水泥界的"大胃王"!8. 把这些原料混在一起,还得经过粉碎、烧制等工序。

我觉得这过程特别神奇,就像变魔术一样,几种普普通通的石头和泥土,最后居然能变成建筑工地上的"万能胶"!9. 原料的质量可重要啦!劣质原料做出来的水泥,就像用坏了的鸡蛋做蛋糕,再怎么努力也好不到哪去。

所以选料的时候,工厂里的叔叔阿姨们都得特别仔细。

10. 我听说现在有些地方还在研究用新型原料制作水泥呢!比如用一些工业废料来替代传统原料,这样既环保又省钱,简直是一举两得!想想就觉得特别厉害!11. 这些原料在一起经过高温烧制,就会发生化学反应,生成熟料。

硅酸盐水泥的生产

铝酸三钙

铁铝酸四钙 游离氧化钙和氧化

镁 碱类及杂质

3CaO•SiO2,C3S 2CaO•SiO2,C2S 3CaO•Al2O3,C3A

4CaO•Al2O3•Fe2O3,C4AF

f-CaO和f-MgO 化学式及简写

Page: 6

四、水泥熟料矿物的主要特性

矿物名称 硅酸三钙 硅酸二钙 铝酸三钙 铁铝酸四钙

Page: 3

二、硅酸盐水泥的生产工艺—“两磨一烧”

石灰ห้องสมุดไป่ตู้ 粘土

按比例混合

生料

磨细

1350℃~ 1450℃

煅烧

石膏 熟料

硅酸盐水泥

磨细

铁矿粉

混材

–生产方法:干法立窑生产和湿法回转窑生产;

–硅酸盐水泥分为:Ⅰ型和Ⅱ型。

Page: 4

Page: 5

三、熟料的矿物组成

硅酸三钙

硅酸二钙

水泥熟料矿物

含量范围(%) 37~67 15~30 7~15

10~18

水化反应速度

强

度

水化热

快 高 较高

慢

早期低, 后期高

低

最快 低

最高

快

低(含量多时 对抗折强度有

利)

中

熟料矿物磨细加水,均能单独与水发生化学反应,其特点见上表

Page: 7

硅酸盐水泥的生产简述

一、硅酸盐水泥的原材料 –水泥熟料的原材料

石灰质原料:天然石灰石或白垩,为CaCO3。 粘土质原料:粘土,主为SiO2,次为Al2O3和少

量Fe2O3。 铁矿粉:赤铁矿,为Fe2O3。

–石膏:天然石膏矿、无水硫酸钙等 。 –混合材料:活性混材(粒化高炉矿渣、粉煤

灰、火山灰质混合材料等)和非活性混材 (石灰石粉、磨细石英砂等)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

综述:生产硅酸盐水泥熟料的原料主要是:石灰质原料:主要提供CaO;粘土质原料:主要提供SiO2、Al2O3、以及少量Fe2O3;校正原料:补充某些不足的成分,分硅质校正原料、铝质校正原料、铁质校正原料三种。

实际生产过程中,根据具体生产情况有时还需加入一些辅助材料,如矿化剂、助熔剂、晶种、助磨剂等。

水泥磨中还要加入缓凝剂,混合材料等。

料耗:生产1t熟料所消耗的生料量。

一般为1.6t/t左右,其中石灰质原料约占80%左右,粘土质原料约占10%~15%。

1 石灰质原料1.1 定义:石灰质原料:凡是以碳酸钙为主要成分的原料都属于石灰质原料。

分天然的和人工的(即工业废渣)两类,水泥生产中常用的是含有CaCO3的天然矿石。

1.2 种类及性质常用的天然石灰质原料有:石灰岩、泥灰岩、白垩、大理岩、海生壳类等。

我国常用的是石灰岩(俗称石灰石),泥灰岩,个别小厂用白垩或贝壳。

可以部分替代石灰石的工业废渣主要有:矿渣、镁渣等。

(一)石灰石:是由碳酸钙组成的化学与生物化学沉积岩。

主要矿物:为方解石(CaCO3)微粒组成,并常含有白云石(CaCO3·MgCO3)、石英(结晶SiO2)、燧石(又称玻璃质石英、火石,主要成分为SiO2,属结晶SiO2)粘土质及铁质等杂质。

CaO含量:纯石灰石含CaO56%,烧失量为44%,随杂质含量增加CaO含量减少。

含水量:一般不大于1.0%,具体值随气候而异。

含粘土杂质越多,水分越高。

(二)泥灰岩:是碳酸钙和粘土物质同时沉积所形成的均匀混合的沉积岩,属石灰岩向粘土过渡的中间类型岩石。

是一种极好的水泥原料。

分类:高钙泥灰岩:CaO≥45%低钙泥灰岩:CaO<45%有些地方产的泥灰岩成分接近制造水泥的原料,可直接烧制水泥,称天然水泥岩。

主要矿物:方解石(三)白垩:是海生生物外壳与贝壳堆积而成的,富含生物遗骸,主要由隐晶或无定形细粒疏松的碳酸钙所组成的石灰岩。

主要成分:碳酸钙,含量80%~90%,甚至高于90%。

性能:易于粉磨和煅烧,是立窑水泥厂的优质石灰质原料。

1.3 石灰质原料的选择1.3.1 石灰质原料的质量要求石灰质原料使用最广泛的是石灰石,其主要成分是CaCO3,纯石灰石的CaO最高含量为56%,其品位由CaO含量确定。

有害成分为MgO、R2O、(Na2O、K2O)和游离SiO2。

一般要求如下:(1) 搭配使用;(2) 限制MgO含量;(白云石是MgO的主要来源,含有白云石的石灰石在新敲开的断面上可以看到粉粒状的闪光)(3) 限制燧石含量;(燧石含量高的石灰岩,表面常有褐色的凸出或呈结核状的夹杂物。

)(4) 新型干法水泥生产,还应限制K2O、Na2O、SO3、Cl-等微量组分。

白云石、石灰石的判定方法:用10%盐酸滴在白云石上有少量的气泡产生,滴在石灰石上则剧烈地产生气泡。

2 粘土质原料2.1 概念:粘土质原料系指含水铝硅酸盐物原料的总称。

主要化学成分是二氧化硅,其次是三氧化二铝、三氧化铁。

2.2 粘土质原料的种类与特性水泥工业采用的天然粘土质原料有粘土、黄土、页岩、泥岩、粉砂岩及河泥等,使用最多的是粘土和黄土。

近年来多用页岩、粉砂岩等(一)、粘土粘土是多种微细的呈疏松或胶状密实的含水铝硅酸盐矿物的混合体,它是由富含长石等铝硅酸盐矿物的岩石经漫长地质年代风化而成。

包括华北、西北地区的红土,东北地区的黑土与棕壤,南方地区的红壤与黄壤等。

根据粘土中主导矿物不同,将其分为高岭石类、蒙脱石类、水云母类等。

(二)、黄土黄土是没有层理的粘土与微粒矿物的天然混合物。

成因以风积为主,也有成因于冲积、坡积、洪积和淤积的。

颜色以黄褐色为主。

(三)、页岩页岩是粘土经长期胶结而成的粘土岩。

一般形成与海相或陆相沉积,或海相与陆相交互沉积。

化学成分类似于粘土,可作为粘土使用,但其硅率较低,通常配料时需掺加硅质校正原料。

页岩颜色不定,一般灰黄、灰绿、黑色及紫色等,结构致密坚实,层理发育,通常呈页状或薄片状。

(四)、粉砂岩粉砂岩是由直径为0.01~0.1mm的粉砂经长期胶结变硬后碎屑沉积岩。

主要矿物是石英、长石、粘土等,胶结物质有粘土质、硅质、铁质及碳酸盐质。

颜色呈淡黄、淡红、淡棕色、紫红色等,质地一般疏松,但也有较坚硬的。

粉页岩的硅率较高,一般大于3.0,可作为硅铝质原料。

(五)、河泥、湖泥类江、河、湖、泊由于流水速度分布不同,使挟带的泥沙规律地分级沉降的产物。

其成分决定于河岸崩塌物和流域内地表流失土的成分。

建造在靠江、湖的湿法水泥厂,可利用挖泥船在固定区域内进行采掘,做粘土质原料使用。

(六)、千枚岩由页岩、粉砂岩或中酸性凝灰岩经低级区域变质作用形成的变质岩称千枚岩。

岩石中的细小片状矿物定向排列,断面上可见许多大致平行,极薄的片理,片理面呈丝绢光泽。

岩石常呈浅红、深红、灰及黑等色。

2.3 粘土质原料的品质要求及选择(一)、品质要求(二)、选择粘土质原料时应注意的问题1、n、p值要适当。

2、尽量不含碎石、卵石,粗砂含量应小于5%。

3、旋窑生产时对可塑性不做要求。

3 校正原料当石灰质原料和粘土质原料配合所得生料成分不能符合配料方案要求时,必须根据所缺少的组分掺加相应的原料,这种以补充某些成分不足为主的原料称校正原料。

3.1 铁质校正原料常用:低品位的铁矿石,炼铁厂尾矿及硫酸厂工业废渣硫酸渣等。

目前有用铅矿渣或铜矿渣的,既是校正原料,又兼做矿化剂。

3.2 硅质校正原料常用:硅藻土、硅藻石、含SiO多的河砂、砂岩、粉砂岩等。

其中砂岩,河砂2多,难磨难烧,尽量不用,风化砂岩易于粉磨,对煅烧影响小。

中结晶SiO23.3 铝质校正原料常用:炉渣、煤矸石、铝矾土等4 低品位原料和工业废渣的利用低品位原料:化学成分、杂质含量、物理性能等不符合一般水泥生产要求的原料。

目前水泥原料结构的一个新的技术方向:(1) 石灰质原料低品位化;(2)SI 、Al质原料岩矿化;(3) Fe质原料废渣化。

使用低品位原料急工业废渣时应注意:(1) 这些原料成分波动大,使用前先要取样分析,且取样要有代表性;(2) 使用时要适当调整一些工艺。

4.1 低品位石灰质原料的利用低品位石灰质原料:CaO<48%或含较多杂质。

其中白云石质岩不适宜生产硅酸盐水泥熟料,其余均可用。

但要与优质石灰质原料搭配使用。

4.2 煤矸石、石煤的利用煤矸石:煤矿生产时的废渣,在采矿和选矿过程中分离出来。

其主要成分是SiO2、Al2O3、以及少量Fe2O3、CaO等,并含4180~9360kj/kg的热值。

石煤:多为古生代和晚古生代菌藻类低等植物所形成的低炭煤,其组成性质及生成等与煤无本质区别,但含碳量少,挥发分低,发热量低,灰分含量高。

煤矸石、石煤在水泥工业中的应用目前主要有三种途径:(1) 代粘土配料;(2) 经煅烧处理后做混合材;(3) 作沸腾燃烧室燃料,其渣做水泥混合材。

4.3 粉煤灰及炉渣的利用粉煤灰:火力发电厂煤粉燃烧后所得的粉状灰烬。

炉渣:煤在工业锅炉燃烧后排出的灰渣。

粉煤灰、炉渣的主要成分:以SiO2、Al2O3为主,但波动较大,一般Al2O3偏高。

利用:(1) 部分或全部替代粘土参与配料;(2) 作为铝质校正原料使用;(3) 作水泥混合材料。

作原料使用时应注意:1、加强均化;2、精确计量;3、注意可燃物对煅烧的影响;4、因其可塑性差,立窑生产时要搞好成球。

4.4 玄武岩资源的开发与利用玄武岩:是一种分布较广的火成岩,其颜色由会到黑,风化后的玄武岩表面呈红褐色。

成分:其化学成分类似于一般粘土,主要是SiO2、Al2O3,但Fe2O3、R2O偏高,即助熔氧化物含量较多。

利用:可以替代粘土,做水泥的铝硅酸盐组分,以强化煅烧。

使用注意事项:因其可塑性、易磨性差,使用时要强化粉磨。

4.5 其他原料的应用珍珠岩:是一种主要以玻璃态存在的火成非晶类物质,富含SiO2、也是一种天然玻璃。

可用作粘土质原料配料。

赤泥:是烧结法从矾土中提取氧化铝时所排放出的赤色废渣,其化学成分与水泥熟料的化学成分相比较,Al2O3、Fe2O3含量高,CaO含量低,含水量大,赤泥与石灰质原料搭配配合便可配制出生料。

通常用于湿法生产。

电石渣:是化工厂乙炔发生车间消解石灰排出的含水约85%~90%的废渣。

其主要成分是Ca(OH)2,可替代部分石灰质原料。

常用于湿法生产。

碳酸法制糖厂的糖滤泥、氯碱法制碱厂的碱渣、造纸厂的白泥:其主要成分都是CaCO3,均可做石灰质原料。

前面为净浆的制备 500克水泥一定量的水搅拌成标准稠度的浆体6.凝结时间的测定﹕1此时仪器滑动杆下端应把试杆改装为试针,试针应垂直,表面光滑,顶端应为平面,如发现有弯曲或倒(圆)角时不能使用。

2测定前的准备工作﹕将试模放在玻璃板上,在玻璃板及模内侧稍稍涂上一层机油,调整凝结时间测定仪的试针接触玻璃板时指针应对标准尺最低刻度线,即70mm点。

3试件的制备﹕以标准稠度用水量按5.3条的操作方法制成标准稠度净浆后立即一次装入试模,振动数次刮平,然后放入湿汽养护箱内。

4初凝时间的测定﹕试件在湿汽养护箱中养护至加水后30分钟时进行第一次测定。

测定时,从湿汽养护箱中取出试模放到试针下,降低试针与水泥净浆表面接触,拧紧螺丝1~2秒后突然放松,试针垂直自由沉入净浆。

观察试针停止下沉或释放试针30s时指针的读数,记下每次测量时试针沈至距底板的距离(附件一)。

临近初凝时,每隔5分钟测定一次,直至试针沈至距底板4±1mm时,为水泥达到初凝状态;由水泥全部加入水中至初凝状的时间为水泥的初凝时间,用”min”表示。

5终凝时间的测定:为了准确观测试针沈入的状况,在终凝针上安装了一个环形附件(见图1d)。

在完成初凝时间测定后,立即将试模连同浆体平移的方式从玻璃板取下,翻转180°,直径大端向上,小端向下放在玻璃板上,再放入湿气养护箱中继绩养护,临近终凝时间每隔15分钟测定一次,记下每次测量的结果,即环形有无在浆体表面留下痕迹(附件一)。

当试针沈入试体0.5mm时,即环形附件开始不能在试体上留下痕迹时,为水泥达到终凝状态,由水泥全部加入水中至终凝状态的时间为水泥的终凝时间,用”min”表示。

6测定时应注意,在最初测定的操作时应轻轻扶持金属柱,使其徐徐下降以防试针撞弯,但结果以自由下落为准;在整个测试过程中试针沈入的位置至少要距试模内壁10mm。

临近初凝时,每隔5分钟测定一次,临近终凝时,每隔15分钟测定一次,到达初凝或终凝状态时应立即重复测一次,当两次结论相同的才能定为到达初凝或终凝状态。

每次测定不得让试针落入原针孔,每次测定完毕须将试针擦净并将圆模放回湿汽养护箱内,整个测定过程中要防止圆模受振。

(本资料素材和资料部分来自网络,仅供参考。

请预览后才下载,期待您的好评与关注!)。