催化剂的器外预硫化

加氢催化剂器外预硫化技术的研究

科研开发丁庆玉1于春梅2王燕2邹丹1摘要:近年来,随着加氢催化剂器外预硫化技术的发展,硫化剂及硫化剂合成方法的研究不断深入。

本研究采用单质硫和烯烃为原料一步合成法,重点考察了硫化剂合成过程中,助剂种类、助剂加入量、硫烯比、反应温度、反应时间对硫化剂合成的影响,优化出合适的硫化剂合成条件,所制备器外预硫化催化剂活性与器内硫化催化剂活性相当。

关键词:器外预硫化加氢催化剂硫化剂合成中图分类号:TE 624文献标识码:A文章编号:T1672-8114(2013)06-043-08(1大庆石化工程公司,黑龙江大庆163714;2中国石油天然气股份有限公司石油化工研究院大庆化工研究中心,黑龙江大庆163714)1前言加氢催化剂只有经过硫化过程,将氧化态金属组分转化为硫化态,才具有加脱氢活性。

通常情况下,加氢催化剂预硫化过程是在反应器内完成的。

这种硫化过程延长了开工时间,并对环境造成一定的污染。

近几十年来,国内外对于加氢催化剂器外预硫化技术开展了大量的研究工作。

经验表明,器外预硫化技术可节省开工时间、简化开工步骤,避免与有害硫化物接触的同时,将金属氧化物还原的可能性降低到最小,确保催化剂具有较高的活性。

器外预硫化催化剂的活化反应路径有两条。

一是气相硫化,在氢气作用下,催化剂上的金属组分直接由氧化态转化为硫化态,成为硫化催化剂,然后进行钝化处理;二是液相载硫预硫化法,催化剂在装填到反应器之前已添加硫化剂,硫化剂在负载到催化剂的过程中与金属氧化物相互作用,生成硫氧化合物,然加氢催化剂器外预硫化技术的研究后在反应器内硫氧化物在氢气作用下被还原成金属硫化物。

从工艺操作的可控度以及近些年来国外技术的发展趋势可以看出,液相预硫化法是工业应用较多、研究较广泛的器外预硫化催化剂技术[1]。

液相载硫预硫化技术的关键之一是硫化剂的选择,目前为止用量最大的预硫化剂是有机多硫化物。

有机多硫化物在预硫化过程中易分解,可以提供充足的硫量使催化剂中的金属氧化物转换成金属硫化物。

催化剂相关新技术

加氢催化剂器外预硫化技术1、Eurecat公司开发的Sulficat技术,用于再生催化剂的器外预硫化。

2、Eurecat和Akzo Nobel公司联合开发的EasyActive技术,用于新鲜催化剂的器外预硫化。

3、CRI公司开发的ActiCat技术。

4、RIPP开发的RPS技术用于新鲜催化剂和再生催化剂的器外预硫化。

国外催化剂器外再生的主要工艺目前,国外主要有三家催化剂再生公司:Eurecat、CRI和Tricat。

其中Eurecat和CRI两家公司占国外废催化剂再生服务业的85%,余下的为Tricat公司和其他公司所分担。

CRI公司的再生催化剂中,约60%来自加氢处理装置,15%来自加氢裂化装置,25%来自重整和石化等其他领域。

Eurecat、CRI和Tricat公司采用不同的再生工艺。

Eurecat公司使用一个旋转的容器使催化剂达到缓慢烧炭的目的;CRI公司采用流化床和移动带相结合的工艺,如最新的OptiCA T工艺;Tricat公司应用沸腾床工艺。

卸装剂新技术1、美国催化剂技术服务公司的催化剂密相输送方法(FastCA T),这种方法能把催化剂输送到30m 高的反应器顶部,输送速度为18t/h。

最大高度可达50m,但输送速度要慢一些。

2、美国大西洋里奇菲尔德公司(ARCO)催化剂定向装填(COP)技术。

3、美国反应器服务国际公司(RSI)的超级催化剂定向装填(SUPER COP)技术。

4、法国TOTAL公司的Densicat催化剂密相装填机及其装填技术。

5、日本出光工程公司的IDECA T催化剂密相装填机及其装填技术。

6、日本日阳工程公司的JE LOADER催化剂密相装填机及其装填技术。

7、美国催化剂技术服务公司的SoftFlow密相卸催化剂法。

8、马来西亚DIALOG公司的卸剂技术。

9、Holder Topsoe A/S发明的Topsoe Spiral Load炉管装填技术,可以应用在氨合成、加氢和甲醇的转化炉炉管装剂。

催化剂的活化与再生

催化剂的活化与再生加氢催化剂器外预硫化技术1、Eurecat公司开发的Sulficat技术,用于再生催化剂的器外预硫化。

2、Eurecat和Akzo Nobel公司联合开发的EasyActive技术,用于新鲜催化剂的器外预硫化。

3、CRI公司开发的ActiCat技术。

4、RIPP开发的RPS技术用于新鲜催化剂和再生催化剂的器外预硫化。

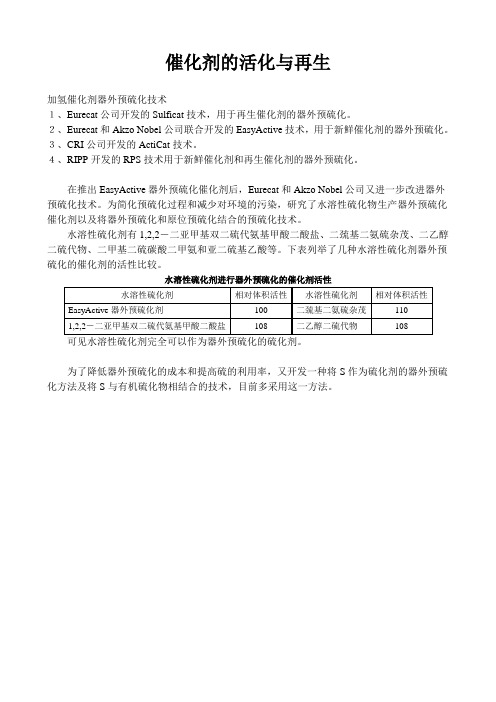

在推出EasyActive器外预硫化催化剂后,Eurecat和Akzo Nobel公司又进一步改进器外预硫化技术。

为简化预硫化过程和减少对环境的污染,研究了水溶性硫化物生产器外预硫化催化剂以及将器外预硫化和原位预硫化结合的预硫化技术。

水溶性硫化剂有1,2,2-二亚甲基双二硫代氨基甲酸二酸盐、二巯基二氨硫杂茂、二乙醇二硫代物、二甲基二硫碳酸二甲氨和亚二硫基乙酸等。

下表列举了几种水溶性硫化剂器外预硫化的催化剂的活性比较。

水溶性硫化剂进行器外预硫化的催化剂活性可见水溶性硫化剂完全可以作为器外预硫化的硫化剂。

为了降低器外预硫化的成本和提高硫的利用率,又开发一种将S作为硫化剂的器外预硫化方法及将S与有机硫化物相结合的技术,目前多采用这一方法。

加氢催化剂器外预硫化技术1、Eurecat公司开发的Sulficat技术,用于再生催化剂的器外预硫化。

2、Eurecat和Akzo Nobel公司联合开发的EasyActive技术,用于新鲜催化剂的器外预硫化。

3、CRI公司开发的ActiCat技术。

4、RIPP开发的RPS技术用于新鲜催化剂和再生催化剂的器外预硫化。

国外催化剂器外再生的主要工艺目前,国外主要有三家催化剂再生公司:Eurecat、CRI和Tricat。

其中Eurecat和CRI两家公司占国外废催化剂再生服务业的85%,余下的为Tricat公司和其他公司所分担。

CRI公司的再生催化剂中,约60%来自加氢处理装置,15%来自加氢裂化装置,25%来自重整和石化等其他领域。

Eurecat、CRI和Tricat公司采用不同的再生工艺。

加氢催化剂的预硫化及其影响因素

加氢催化剂的预硫化及其影响因素张笑剑摘要:加氢催化剂的预硫化是提高催化剂活性,优化加氢催化剂操作,获得理想经济效益的关键之一。

为获得理想的硫化效果,必须严格控制各阶段的反应条件。

本文介绍了加氢催化剂预硫化的反应原理,探讨了在预硫化过程中影响催化剂预硫化效果的因素。

关键词:加氢催化剂硫化技术操作条件影响因素加氢催化剂硫化是提高催化剂活性,优化装置操作,延长装置运转周期,提高经济效益的关键技术之一。

加氢催化剂主要由金属组分(一般为W,Mo,Co,,Ni 等)和载体(氧化铝 ,二氧化硅,沸石,活性炭,黏土,渗铝水泥和硅藻土等)两部分组成,金属组分以氧化态的形式负载在多孔的载体上,促进加氢脱氮,加氢脱硫,加氢脱芳烃,加氢脱金属,加氢脱氧和加氢裂化等反应。

生产经验和理论研究表明:氧化态催化剂的加氢活性,稳定性和选择性均低于硫化态催化剂。

只有将催化剂进行硫化预处理,使金属组分从氧化态转变为硫化态,催化剂才具有较高的活性,稳定性和选择性,抗毒性强,寿命长,才能够最大限度地发挥加氢催化剂的作用。

1硫化原理1.1 H2S的制备H2S主要来自硫化剂的分解:硫化剂的分解均为放热反应,且理论分解温度与实际操作条件下的分解温度有所差别,一般有机硫化物在催化剂和H2条件下分解温度通常比常温下分解温度低10~25o C。

CS2+4H2=CH4+2H2SCH3SSCH3+3H2=2CH4+2H2S1.2金属氧化物的硫化金属氧化物的硫化是放热反应。

理想的硫化反应应为MoO3+2H2S+H2=MS2+3H2O9CoO+8H2S+H2=Co9S8+9H2O3NiO+2H2S+H2=NiS+3HOWO3+2H2S+H2=WS2+3H2O在H2和H2S存在下,金属氧化物存在还原和硫化的竞争。

硫化效果直接影响到催化剂的使用性能。

影响催化剂硫化效果的因素有催化剂的载体性质、负载的金属种类、硫化方法、硫化温度、硫化时间、硫化压力、硫化剂的浓度和种类等。

催化剂预硫化

黑龙江安瑞佳石油化工有限公司学习资料(催化剂预硫化方法)气分车间2013年4月催化剂的预硫化催化剂的预硫化有两种方法:一是干法预硫化,亦称气相预硫化,即在循环氢或氢氮混合气或氢气与丙烷或氢气与丁烷混合气存在下注入硫化剂进行硫化;二是湿法预硫化,亦称液相预硫化,即在循环氢存在下以轻油等为硫化油携带硫化剂注入反应系统进行硫化。

催化剂硫化的基本原理催化剂硫化是基于硫化剂(CS2或二甲基二硫DMDS )临氢分解生成的H2S, 将催化剂活性金属氧化态转化为相应的硫化态的反应。

干法硫化反应:用氢气作载体,硫化氢为硫化剂。

M O O3 + 2H2S + H2 ----------- ► M0S2 + 3H2O9CoO + 8H2S + H2 --------- ► C09S8 + 9H2O3NiO + 2H2S + H2 ________ . M3S2 + 3出0湿法硫化反应:用氢气作载体,CS2为硫化剂。

CS2 + 4H2 ----------- ► 2H2S + CH4M O O3 + CS2 + 5H2 --------------- k M0S2 + 3H20 + CH4M O O3 + CS2 + 3H2 ---------------- ► M0S2 + 3H2O + C9C O O + 4CS2 + 17H2 -------------- 09S8 + 9H20 + CH49C O O + 4CS? + 9H2 ----------- k C09S8 + 9H2O + 4C3Ni0 + 2CS2 + 5H2 ------------ ► M3S2 + 3出0 + CH4基于上述硫化反应式和加氢催化剂的装量及相关金属含量可估算出催化剂硫化剂的理论需要量。

其硫化剂的备用量(采购量)一般按催化剂硫化理论需硫量的1.25倍考虑即可。

硫化剂和硫化油的选择实际上催化剂硫化时是H2S在起作用,所以所选用的硫化剂在临氢和催化剂存在的条件下,能在较低反应温度下分解生成 H2S,以有利于催化剂硫化的顺利进行,提高硫化效果,同时硫化剂中的硫含量应较高,以减少硫化剂的用量,避免其它元素对硫化过程的不利影响,另外硫化剂价格便宜、毒性小、使用安全常用硫化剂的理化性质见表4。

器内和器外预硫化技术

器内和器外预硫化技术姚军【摘要】本文对常用的两种加氢催化剂预硫化技术:器内预硫化和器外预硫化技术进行了介绍,对催化剂的预硫化作用原理予以阐述,并对比了不同的硫化剂,本文详细分析了干法硫化及湿法硫化的原理及特点.干法硫化技术应用于分子筛含量较高的加氢催化剂,湿法硫化技术应用于要求较高的加氢催化剂.通过比较预硫化技术在器内和器外的各自特点,分析出器外硫化技术具有对环境污染较小,效率高的特点,在今后的发展中主流利用加氢催化剂进行预硫化技术方面,器外预硫化代替器内预硫化必将成为一种趋势.【期刊名称】《化工中间体》【年(卷),期】2016(000)004【总页数】2页(P11-12)【关键词】加氢催化剂;硫化剂;器内预硫化;器外预硫化【作者】姚军【作者单位】中石油云南石化有限公司云南650300【正文语种】中文【中图分类】TQ随着原油勘探、开采难度的加大,轻质、优质原油已经越来越少,现在产出的原油,其成分由原来的轻质、优质向重质、劣质过渡,但是现在汽车行业和其他工业对于油的品质要求越来越高,从而增加了炼油厂对于炼化技术的要求和压力。

通常炼化一般使用加氢技术,而加氢技术的关键是氢催化剂。

氢催化剂通常加入了钼、钨、钴、镍等重金属元素,这些元素的氧化物是很好的活性剂。

通常为了提高他们的加氢活性,对这些氧化物进行硫化反应,形成硫化态。

因此增加重金属元素的预硫化效果,提高催化剂的活性,是提高催化效率的关键。

根据不同的加硫方式,把催化剂的硫化类型分成器内预硫化和器外预硫化。

在硫化程序上,两者稍稍有不同,器内预硫化是将催化剂置于反应装置中之后再进行预硫化处理;器外预硫化则是将刚生产的氧化态下的催化剂在置于装置之前就进行预硫化处理。

器内预硫化又可分为干法预硫化和湿法预硫化。

干法预硫化的方法是:在同时往里添加一定浓度硫化氢或者二硫化碳或者其他有机硫化物,在适当的温度条件下,完成催化剂的硫化反应;湿法硫化方法是:在含有氢气的容器中,放入催化剂,同时加入含有二硫化碳、二甲基二硫等含硫化合物,及一定的馏分的油,使这些物质在液态或者半液态状态下产生硫化反应。

加氢催化剂器外预硫化技术的应用

争力 。该 项 技术 通 过 了 中国石 油 化工 股 份有 限公 司组织 的技术 鉴定 , 到 国际先进 水平 。 达 该 研究 院 2 0 年 建成 工业 器外 预硫 化催 化剂 06 连 续化 生 产装 置 , 1 套 加氢 装 置 的 1 个 品种 催 对 1 4

21解 决 了器 内预硫 化 的安 全生产 隐患 问题 .

常 高 的 HS 度 下及 短 时 间 内反 复 升降 温 给生 产 浓

国 内外长 期 以来 使用 器 内预硫化 技 术进 行硫 化 , 技 术 存 在许 多 问题 , 使 用 的 多数 硫 化剂 该 如

( 硫化碳 、 甲基二硫醚等 ) - 二 有毒有害 , 装置需要 配套使用预硫化系统设施 , 因预硫化过程复杂、 开 工 时间长 、 响装 置 的生 产效 益 , 置长 期处 于非 影 装

炼 油 与 化 工

2 1年 第 1 00 期

REFI NG NI AND CHEMI AL I C NDUS TRY 25

加 氢催 化 剂 器 外 预硫 化 技 术 的应 用

张 俊 华

( 中国石油化_ T股份有限公 司生产经 营管理部 , 北京 10 2 ) 0 7 8

摘要 : 目前 有 2 预硫 化 技 术 , 种 即器 内预 硫 化 技 术 和 器 外 预 硫 化 技 术 。 文 中介 绍 了上 海 石 油 化

技术 可 广 泛适 用 于各 种炼 油 加 氢催 化剂 的器外 预

器内预硫化技术是将催化剂装入反应器后再

进行硫 化处 理 。该 方法存 在 4 问题 。 个

() 1 如使 用 的硫化 剂有 毒有 害 、 于产生 环 境 易

加氢裂化催化剂预硫化操作规程

加氢裂化催化剂预硫化操作规程一、催化剂预硫化的目的加氢裂化催化剂的活性金属组分主要是Mo、Ni、Co和W,同其它新催化剂或再生后的催化剂一样,其所含的活性金属组分(Mo、Ni、Co、W)都是以氧化态的形式存在。

大量的研究和工业实践证明,催化剂经过硫化,活性金属组分由氧化态转化为硫化态,具有良好的加氢活性和热稳定性。

因此,在加氢催化剂接触原料油汽之前,先进行预硫化,将催化剂活性金属组分由氧化态转化为硫化态。

本装置使用的FZC系列保护剂为Mo-Ni系活性金属氧化物,FF-20精制催化剂活性金属为W-Mo-Ni系金属氧化物,FC-14裂化催化剂的活性金属为W-Ni系金属氧化物,予硫化能使MoO3、WO3和NiO转变为具有较高活性的MoS2、WS2和Ni3S2金属硫化物。

催化剂硫化一般分为湿法硫化和干法硫化两种,湿化硫化为在氢气存在下,采用硫化物或馏分油在液相或半液相状态下的预硫化;干法硫化为在氢气存在下,直接用含有一定浓度的H2S或直接向循环氢中注入有机硫化物进行的预硫化。

湿法硫化分为两种:一种为催化剂硫化过程所需要的硫油外部加入的硫化物而来,一种为依靠硫化油自身的硫进行预硫化。

本装置预硫化工艺为干法气相硫化。

使用二甲基二硫化物C2H6S2(DMDS)作为硫化剂。

二、催化剂预硫化的原理催化剂预硫化是基于硫化剂(DMDS)临氢分解生成硫化氢(H2S),H2S与催化剂活性金属氧化态反应转化成相应金属硫化态的反应。

其相关的硫化反应如下:(CH3)2S2+3H2→ 2H2S+2CH4MoO3 + 2H2S + H2→ MoS2 + 3H2O3NiO + 2H2S + H2→ Ni3S2 + 3H2OWO3 + 2H2S + H2→ WS2 + 3H2O三、具备条件(1)经过气密检验和紧急泄压试验,确认系统严密性和联锁系统性能安全可靠。

(2)供氢系统确保稳定可靠,1401-K-101及1401-K-102运转正常。

加氢催化剂器外预硫化技术研究

学

工

程

师

C h e m i c a l E n g i n e e r

文章 编 号 : 1 0 0 2 — 1 1 2 4 ( 2 0 1 3 ) 0 7 — 0 0 7 0 — 0 4

2 0 1 3 年第 7 期

芏= Biblioteka 程 : 圉 弛 加 氢催化剂器外预硫化技 术研 究

丁庆 玉 , 于春 梅 , 王 燕

通 常情 况 下 , 加氢 催 化剂 的预硫 化 过程 是 在 反

国 内外 的器 外 预 硫化 技 术 主 要有 C R I T E R I O N 公 司的 a c t i C A T技术 、 E U R E C A T公 司与 A K Z O公 司 的S u l f i c a t 技术及 E a s y A c t i v e技 术 、 T R I C A T公 司 的 x p r e s s 技术 、 中 国石油 化 工股 份 有 限公 司石 油科 学 研究 院 的 R P S技 术 , 中国石 油 化工 股份 有 限公 司抚 顺石 油化 工研究 院的 E P R E S 技 术 等【 2 . 引 。 国外 公 司 的研究 工 作 开展 的较 早 , 技 术 发展 经 历 了硫 单 质 粘 结 预 硫 化 、 气相预硫化 、 有 机 多 硫 化 物 浸渍 的发展 过程 , 石 油科 学 研究 院和 抚顺 石油 化 工 研 究 院 对 于器 外 预 硫 化 技 术 的研 究 工作 开展 的 相 对 晚一 些 , 主要 以含硫 有 机硫 化物 一 步或 分 步 浸

Ke y wo r d s :o f f - s i t e p r e s u l f u r i z a t i o n ; h y d r o g e n a t i o n c a t a l y s t ; o n e — s t e p i mp r e g n a t i o n

催化剂预硫化过程中的注意事项是什么

硫化过程中应该注意的事项催化剂预硫化过程中的注意事项是什么?(1)为了防止催化剂发生氢还原,引氢进装置时床层最高点温度应低于150℃。

在硫化氢未穿过催化剂床层前,床层最高点温度不超过230℃。

避免氢气对催化剂金属组分的还原作用。

(2)硫化过程中,一定要严格控制升温速度及各阶段硫化温度,硫化反应是放热反应,升温速度太快或硫化剂注入过多,则会使反应剧烈,会导致床层超温。

因此在引入硫化剂后,要密切注意床层温升,升温速度要缓慢,一旦温升超过25℃,则减少硫化剂的注入量或降低反应器入口温度。

如果分馏部分热油循环时,影响预硫化升温要求,则适当调整以满足要求。

(3)当循环氢中硫化氢含量大于1%时,则减少DMDS的注入量,如果循环氢中硫化氢的含量低于0.5%时,则适当加大DMDS的注入量。

(4)在催化剂预硫化期间,各工艺参数每小时记录一次,脱水、称重必须有专人负责。

(5)要注意二甲基二硫化物液面,正确辨别真假液面,掌握正真的注入速度,同时不能使水压到反应器内。

需要向硫化剂罐补充硫化剂时,应暂停预硫化,并将反应器床层温度降到230℃以下。

如果中断时间较长,则应将反应器床层温度降到150℃。

待硫化剂罐装入硫化剂后,继续升温预硫化。

(6)注入点阀门需要在硫化罐压力稳定后打开,防止倒串。

对硫化管线要在投用前用氮气吹扫干净。

冷高分脱水过程特别注意硫化氢中毒的预防措施,水包中的水不要一次性排完。

预硫化的终止的标志是什么?(1)反应器出入口气体露点差在3℃以内。

(2)反应器出入口气体的硫化氢浓度相同。

(3)高分无水生成。

(4)床层没有温升。

为什么新催化剂升温至150℃以前,要严格控制10-15℃/h 的温升速度?在催化剂床层从常温开始升温时,分两个阶段,常温至150℃和150-250℃。

新催化剂温度小于150℃时属于从催化剂微孔向外脱水阶段,在此阶段升温速度太快,水汽化量大,易破坏催化剂微孔,严重时导致催化剂破损,造成床层压降过大,缩短开工周期。

关于催化剂的预硫化

关于催化剂的预硫化1.苯加氢装置所用催化剂为两种:预反应催化剂(M8-21,NiMo 4.90吨;NiO:4%, MoO3:14%)和主反应催化剂(M8-12,CoMo 11.9吨; CoO:3.3%, MoO3:14%),预计催化剂运转周期为3年,总寿命约为6年。

2.催化剂的作用●在预反应器内进行如下反应:⑴炔烃等不饱和物的加成转化反应:CnH2n-2+H2NiMo CnH2nC6H5C2H3+H2NiMo C6H5C2H5⑵含硫化合物的加氢脱硫反应:CS2+4H2NiMo CH4+2H2S●在主反应器进行如下反应:⑴烯烃的加成反应C n H2n+H2CoMo C n H2N+2⑵加氢脱硫反应C4H4S(噻吩)+4H2CoMo C4H10+H2S⑶加氢脱氮反应C6H7N+H2CoMo C6H14+NH3⑷加氢脱氧反应C6H6O+H2CoMo C6H6+H2O⑸副反应、芳香烃氢化反应C6H6+3H2CoMo C6H123.催化剂预硫化的目的本装置所用原始催化剂的主要成分为金属钴、镍、钼的氧化物,对粗苯中杂质的加氢并不具备催化作用,需将其变为硫化态,方具有活性。

4.催化剂硫化的反应机理催化剂硫化所用硫化剂为DMDS(二甲基二硫),其在标准条件下为液体,恶臭,剧毒。

在催化剂硫化条件下,其被气化,并与氢气反应:CH3-S-S-CH3+ 3H2= 2 H2S + 2CH4反应生成的硫化氢再与金属钴、镍、钼的氧化物进行反应:H2S + CoO =Co S + H2OH2S + NiO =NiS + H2O2H2S + H2 + MoO3=MoS2 + 3H2O5.催化剂预硫化的过程⑴加氢系统的冷循环和升温加氢系统气密试验合格后,通过点燃H6101提高R6102的温度,通过循环,提到整个加氢系统的温度并应达到以下条件:V-6103 PIC-6171 2.4MPaR6101 TI-6151 159℃TI-6153 149℃H6101 TI-6161 145℃TI-6162A 244℃PICA-6167 开度16%R6102 TICA-6164 242℃TI-6167A 235℃E6104A TI-6145 65℃E TI-6144 63℃⑵B.T(总硫<1.0ppm)加入以上条件以达到主反应器预硫化的条件,但预反的温度比较低,不利于所需加入的DMDS的气化,为此必须提高与反应器的温度。

器外预硫化催化剂的硫转化研究

的 反 应 情 况 , 用 元 素 分 析 仪对 实 验 前 后 催 化 剂 的 元 素 含 量 和 持 硫 率 进 行 了测 定 。结 果 表 明 , 化 并 催 剂 A 上 的硫 化 剂 常 压 下 不 能 转 化 为 硫 化 氢 , 且 容 易 流 失 ,3 C时 催 化 剂 的 持 硫 率 为 1 . 。 并 30‘ 84 而 在 相 同条 件 下 , 化 剂 B上 的硫 化 剂 很 容 易 转 化 为 硫 化 氢 ,3 催 30℃ 时 催 化 剂 的 持 硫 率 为 8 . 。 99 催 化 剂 B在 氢 气 压 力 为 3 5MP . a下 与 氢气 反 应 后 , 化 剂 的持 硫 率 在 7 以 上 , 的有 效 转 化 率 催 3 硫

摘 要 在 全 自动 化 学 吸 附 仪 上 分 别 研 究 了担 载 硫 化 剂 A 和 硫 化 剂 B的 器 外 预 硫 化 催 化 剂 A 和 催 化 剂 B在 常 压 情 况 下 与 氢 气 的反 应 情 况 , 微 反 装 置 上 研 究 了催 化 剂 B在 高 压 情 况 下 与 氢 气 在

相 比更具 有竞 争性 , 开工 时存 在硫被 冲洗流失 和 但

放 热较集 中等不 足 。针 对 元 素 硫 预硫 化 催 化 剂 存

由于 硫化 态 的 催 化 剂 在 空 气 中不 稳 定 , 自 易

燃, 导致 失活 , 故器 内预 硫化 是常 采用 的方法 , 该 且 技术 已经 相 当成 熟 。但 器 内预硫 化 技 术 存 在 以下

。

将 自制 的硫化 剂 A 和硫化 剂 B采 用 不 同 的方

2 实验 部分 2 1 催 化剂 的制 备 .

对 开工存 在危 险 ; 易 造成 催 化 剂 硫 化 不 完全 , ④ 影

催化剂预硫化

黑龙江安瑞佳石油化工有限公司学习资料MoO3+CS2+5H2MoS2+3H2O+CH4MoO3+CS2+3H2MoS2+3H2O+C9CoO+4CS2+17H2Co9S8+9H2O+CH49CoO+4CS2+9H2Co9S8+9H2O+4C3NiO+2CS2+5H2Ni3S2+3H2O+CH4基于上述硫化反应式和加氢催化剂的装量及相关金属含量可估算出催化剂硫化剂的理论需要量。

其硫化剂的备用量(采购量)一般按催化剂硫化理论需硫量的1.25倍考虑即可。

硫化剂和硫化油的选择实际上催化剂硫化时是H2S在起作用,所以所选用的硫化剂在临氢和催化剂存在的条件下,能在较低反应温度下分解生成H2S,以有利于催化剂硫化的顺利进行,提高硫化效果,同时硫化剂中的硫含量应较高,以减少硫化剂的用量,避免其它元素对硫化过程的不利影响,另外硫化剂价格便宜、毒性小、使用安全。

常用硫化剂的理化性质见表4。

表4常用硫化剂的理化性质5。

在反应系统有氢气或氢氮混合气或氢气与丙烷或氢气与丁烷混合气循环,压力在1.5~2.0MPaG,床层温度在175℃以上,使用H2S气体做硫化剂进行预硫化,将催化剂的氧化态活性金属转化为相应的流化态活性金属。

催化剂干法预硫化通常是在装置操作压力不小于1.5MPaG、循环压缩机全量循环的条件下进行的。

硫化步骤如下:·脱氧过程完成后,重新往循环氢压缩机入口注入N2,开启循环氢压缩机,建立起气体循环,使系统的压力达到1.0MPaG,然后停止注入N2,往系统中注入H2,使系统的压力达到1.6MPaG。

·氢氮混合气的循环流程为:依次通过循环氢压缩机入口分液罐V1103、循环氢压缩机C1101A/B、换热器E1101、E1102和加热炉F1101,然后进入反应器R1101,再经过换热器E1102,再经过跨线进换热器E1101(不必经过E1207A/B),再经过空冷器A1101,然后进入汽液分离罐V1102,再进入循环氢压缩机入口分液罐V1103,再进入循环氢压·小时取循小时取循时间不得小于8小时,并且注意床层温升,如果温升过高,需减少H2S的注入速度,同时及时从高分罐V1102的脱水包中切水。

焦炉煤气加氢脱硫催化剂器外预硫化

焦炉煤气加氢脱硫催化剂器外预硫化高维恒;张秋利;周晓奇;齐小峰;吴志涛;黄彦琦【摘要】探讨了焦炉煤气加氢脱硫催化剂器外预硫化的方法, 研究了硫化剂加入量以及预硫化浸渍温度、浸渍时间、浸渍压力等硫化条件对催化剂活性的影响, 同时对预硫化催化剂的稳定性能进行考察.结果表明, 以单质硫和有机多硫化物的混合物溶于馏分油中制成的混合硫化物作为硫化剂, 在温度140℃和压力1. 0 MPa的条件下, 将焦炉煤气加氢脱硫催化剂浸渍2 h所制备的器外预硫化型催化剂活性优于传统的器内预硫化的催化剂, 且催化剂性能稳定.%Methods for perparing ex-situ presulfurization for coke gas hydrodesulfurization catalysts were studied. Such factors as amount of sulfiding agent added, presulfurization impregnated temperature, impregnated time and impregnated pressure that impact catalyst acticity were investigated. The stability of presulfurization catalysts were also investigated. The research results show that with the mixture of sulfur and organic sulider dissolved in distillate oil made as sulfiding agent, under the condit ion of temperature is140 ℃, pressure is 1. 0 MPa, the coke gas hydrodesulfurization catalyst impregnated 2 h. The catalysts prepated by this method had more activity and stability than in-situ presulfurization catalysts.【期刊名称】《工业催化》【年(卷),期】2019(027)001【总页数】5页(P23-27)【关键词】催化剂工程;焦炉煤气;加氢脱硫;器外预硫化【作者】高维恒;张秋利;周晓奇;齐小峰;吴志涛;黄彦琦【作者单位】西安建筑科技大学,陕西西安 710055;西安元创化工科技股份有限公司,陕西西安 710061;西安建筑科技大学,陕西西安 710055;西安元创化工科技股份有限公司,陕西西安 710061;西安元创化工科技股份有限公司,陕西西安 710061;西安元创化工科技股份有限公司,陕西西安 710061;西安元创化工科技股份有限公司,陕西西安 710061【正文语种】中文【中图分类】TQ446.6;TQ426.94我国是全球最大的焦炭生产国,随着我国经济的快速发展,焦炭产量由2010年的454 Mt增长到2016年的690 Mt,年均增长率达7.2%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

用温度探针测量试样和惰性参比样的温差,经处理转换

成相应的△H,表征试样的相对放热强度;该设备十分

类似于一个加氢处理反应器,在实验室可用于模拟工业

装置预硫化催化剂活化时的放热情况。

• 同一类型Co/Mo 催化剂三种预 硫化样品,用 DSC测试的结果 见图13-4-4所示。

图 13-4-4

三种样品 DSC 测试结果

整个过程发生在28℃ (82℉)附近一个很窄的温度范围内。

• 元素硫预硫化催化剂在243℃ (470℉)左右引发反应,其

放热峰值更高,其峰宽狭窄,放热量最集中。这些表征

放热情况的“峰高”与工业装置中所观测到的温升成正 比,actiCAT预硫化催化剂活化时放热缓慢,在相同的

开工条件下,有助于减少床层温升。

得到有效的应用(见下表)。

•

SULFICAT预硫化催化剂的工业应用 丁烷加氢 烯烃加氢 苯加氢 芳烃加氢 直馏石脑油加氢 焦化石脑油加氢 煤油加氢 中间馏分油加氢 柴油加氢 轻瓦斯油加氢 加氢裂化 石蜡加氢 润滑油加氢 减压瓦斯油加氢 FCC原料加氢 缓和加氢裂化 加氢裂化原料 加氢脱金 渣油加氢

再经钝化处理后装入加氢装置的反应器中,用氢气或者

氢气和油循环升温到一定的温度条件下,换进原料油。

催化剂器外预硫化的优点

• 开工时间大大缩短;

• 预硫化催化剂含有适量的硫,开工过程中不需要再准备 催化剂硫化所需的化学品。

• 开工阶段不用注硫泵,注硫泵因不常用而往往失修,注 硫设备维修会延误开工时间; • 可相对减少对所在地社区的环境污染; • 开工简便,actiCAT、Tricat预硫化催化剂,开工比较 容易,开工条件相对宽松; • 可靠性好,装置使用的“ 每一粒 ”催化剂都经过充分 预硫化处理,反应器催化剂床层截面的物流和温度分布 均匀。

• 当反应器入口温度升到100120℃时,以正常流率进油;

SULFICAT 预硫化催化剂气相开工曲线

SULFICAT 预硫化催化剂液相开工曲线

CRI公司actiCAT预硫化工艺

• actiCAT 是 CRI 公 司 新 一 代 的 器 外 预 硫 化 工 艺 。 含 Ni/Mo、Co/Mo或Ni/W的加氢催化剂,通过用一种已获 得专利的专有工艺用硫和烃进行处理,硫的用量是根据 每一种催化剂的金属含量,并考虑用户的需要经优化而

4.5.2 催化剂器外预硫化技术 • EURECAT公司SULFICAT预硫化工艺

据EURECAT公司介绍,SULFICAT工艺对包括以氧化

铝、硅-铝或分子筛为担体的含Mo、Ni、Co、W或Mo-

Ni、Mo-Co、W-Ni、W-Mo-Ni的大多数催化剂都适用。

SULFICAT预硫化催化剂,已在各种类型的加氢装置上

700

500

温度,℉

300

—— 顶部/顶部 —‐— 顶部/中部 —‐‐— 顶部/底部 —+— 底部/中部

100 0 0 50 100 150 200 250 300 350 400 450

时间,min 图 13-4-7 acticat 预硫化的 Criterion 424 催化剂 开工活化的反应器温度曲线

助于消除预硫化催化剂活化时存在的“集中放热”、

“床层温升大”等问题。

• actiCAT预硫化剂的外观为黑色,用手触摸上去是干的,

能自由流动,通常无臭味,略有烃的气味;常温下稳定, 装填催化剂时不需要用氮气保持,但催化剂床层必须用

空气进行通风。工业应用证明,actiCAT预硫化催化剂

是极可靠的。

actiCAT预硫化催化剂的特点

4.5 催化剂的器外预硫化 4.5.1 器外预硫化的基本原理和发展过程

加氢催化剂器外预硫化,是将新鲜或再生催化剂,

在装入反应器之前,采用特殊有效的工艺方法,将硫化 剂(有机多硫化物、元素硫、硫+烃类)充填到催化剂的孔 隙中或以某种硫氧化物的形式结合在催化剂的活性金属 组分上,制备成所谓“预硫化催化剂”的工艺过程。

• 持硫性能好

为说明actiCAT预硫化催化剂持硫性能,CRI公司曾把三 种类型工业预硫化的催化剂样品,分别用中试装置在预 定条件的不同温度下,让柴油和氢气通过每一种预硫化 催化剂,直到硫基本不再流失(每一个温度条件下2小 时),催化剂持硫试验结果见下表。

• 催化剂持硫性能试验结果 持硫试验条件 催化剂装量:150 ml; 体积空速:1.5 h-1 压力: 6.3 Mpa; 氢油体积比: 117;原料油: 柴油

反应,床层温度迅速升高,仅2030分钟温波通过催化

剂床层,反应器出入口温升3866℃ (100150℉)。

• 图13-4-6是用有机多硫化物预硫化催化剂在加氢裂化装 置预处理反应器中活化时激烈放热的一个典型的例证。 在10分钟内床层出口温度由177℃ (350℉)上升到357℃

(675℉),床层温升△T约149℃ (300℉)。类似的放热现

SULFICAT预硫化催化剂典型的开工方法

• 用氮气吹扫置换装置,直至氧含量小于0.5v%; • 引新氢气将反应器升压到2.06.0MPa,开始氢气全量循 环; • 提高反应器入口温度; • 提升反应器入口温度到320℃(在130150℃时可能会出 现放热); • 活化反应生成水,应从高压分离器底部排水; • 停止原料循环,转入正常运转。

• actiCAT预硫化催化剂工业应用的实例

actiCAT用元素硫预硫化的Criterion 424催化剂共72.64 吨,在Conoco公司的Ponca城炼厂700kt/a瓦斯油加氢脱

硫装置上工业应用,采用氢气和油(混合相)开工,其

开工温度曲线见图13-4-5。

当反应器入口温度升到大约163℃ (325℉)时,开始发生

项 目 试验温度,℃

66 93 121

持硫量,m% 元素硫 多硫化物 actiCAT

49 19 13 64 58 56 96 92 90

• 从表13-4-2可见,actiCAT预硫化催化剂在121℃的条件

下 , 其 持 硫 量 为 90m % ( 仅 冲 洗 流 失 10 % ) , 表 明

actiCAT预硫化催化剂的持硫性能远好于元素硫和有机 多硫化物预硫化催化剂。

•

• 图13-4-4表明,actiCAT预硫化催化剂在149℃ (300℉)

左右才会发生反应,其反应主要集中在260℃ (500℉)左

右。即整个放热过程发生在149℃ (300℉)316℃ (600℉)

的范围内。有机多硫化物预硫化催化剂,在177℃

(350℉)左右才发生反应,并很快形成一个尖锐的高峰,

• 缓慢地放热

CRI公司在开发actiCAT预硫化技术的过程中,在实 验室采用差热扫描仪(DSC)来精确测定预硫化催化剂活 化期间热量释放的情况,这种特殊型号仪器如图13-4-3 所示。

图 13-4-3

差热扫描仪

• 由图13-4-3可见,待测试样品和惰性参比样品被置于装 有温度探针的样品池中,在3.5MPa的氢压下,以10℃ /分的速度加热升温,当测试样品发生反应和相变时,

• 这种预硫化催化剂装入反应器后,在加氢装置中用氢气 或者氢气和油进行循环升温,在某一温度范围内,用催 化剂上携带的硫化剂或硫氧化物分解释放出的H2S使催 化剂硫化,并伴有不同程度的放热和水的生成。

• 另一种催化剂器外直接预硫化方法,是将新鲜或再生催 化剂,在工厂的专用装置上,用氢和硫化剂直接将催化 剂上的活性金属组分,由氧化态转化成相应别以MoS2 、WS2 、 Ni3S2 、Co9S8 的形式存在,通常CRI公司的硫用量为催 化剂硫化理论需硫量的80%100%。

• actiCAT技术处理后的催化剂,其光谱分析结果表明, 约三分之一的硫是以某种硫氧化物形式结合在活性金属 组分上,其余的硫含在聚合基质(Polymeric matrix)中, 该聚合基质的“持硫性能”好,可在一个较宽的温度范 围内,较缓慢地“逐步释放”其所含有的硫。因此,有

象用元素硫预硫化催化剂也出现过。因此,CRI公司用

元素硫预硫化催化剂不推荐用气相活化的开工方法。

• CRI公司actiCAT预硫化的Criterion 424催化剂,1993

年5月在同一套装置(Conoco公司的Ponca城炼厂瓦斯油

加氢脱硫装置)上,开工活化的放热情况大为改观(见图 13-4-7)。