9装配生产工艺知识doc

第九章 零件生产过程基础知识

小常识:关于CAPP

制订零件工艺过程

复杂、繁琐、依靠经验、重点在管理

CAPP(Computer Aided Process Planning)

最低目标:工艺过程管理信息系统 标:代替经验丰富的工艺人员 智能生成零件的工艺过程

创成式、检索式

核心理论:成组技术+企业基础信息的统筹管理

二、套筒类零件加工工艺

1、套筒类零件的功用及结构特点 套筒类零件是指在回转体零件中的空心薄壁 件,是机械加工中常见的一种零件,在各类机器 中应用很广,主要起支承或导向作用。由于功用 不同,其形状结构和尺寸有很大的差异,常见的 有支承回转轴的各种形式的轴承圈、轴套;夹具 上的钻套和导向套;内燃机上的气缸套和液压系 统中的液压缸、电液伺服阀的阀套等都属于套类 零件。其大致的结构形式如图9-3所示。

画出并分析一专用铣削夹具,指出定位元件、夹紧元 件和夹具体并指出它们的作用。

答:左边固定钳口是定位元件,起到定位作用, 右边的活动钳口是夹紧元件起到夹紧,作用是装夹小而规则的零件。

安装举例 机械制造工艺学中,安装指齿轮毛坯经一次定位夹紧后,在工 件没有取下来,所进行的切削加工(铣齿)内容。

3. 工位

生产类型划分

二、机械加工工艺过程

机械制造过程是机械产品从原材料开始到成品之间各相互关联的劳动过 程的总和。它包括毛坯制造、零件机械加工、热处理、机器的装配、检验、 测试和油漆包装等主要生产过程,也包括专用夹具和专用量具制造、加工设 备维修、动力供应(电力供应、压缩空气、液压动力以及蒸汽压力的供给 等)。 工艺过程是指在生产过程中,通过改变生产对象的形状、相互位置和性 质等,使其成为成品或半成品的过程。 机械产品生产工艺过程又可分为铸造、锻造、冲压、焊接、机械加工、 热处理、装配、涂装等。其中与原材料变为成品直接有关的过程,称为直接 生产过程,是生产过程的主要部分。 而与原材料变为产品间接有关的过程,如生产准备、运输、保管、机床 与工艺装备的维修等,称为辅助生产过程。

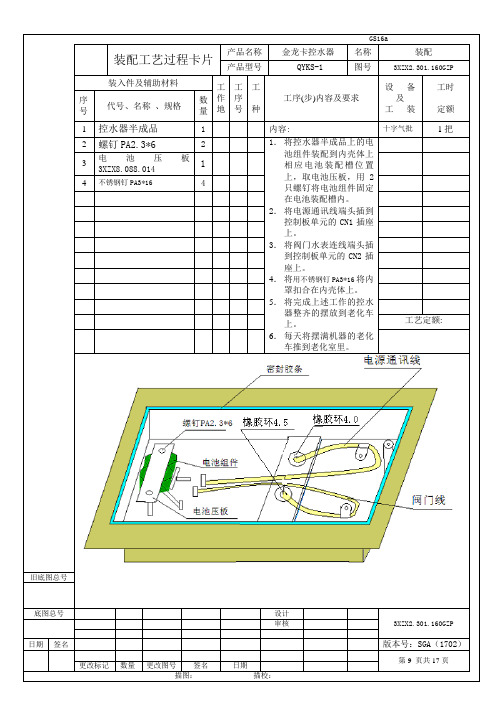

SG-1-SGA装配工艺过程卡9-11

控水器半成品 螺钉 PA2.3*6

电 池 压 3XZX8.088.014

不锈钢钉 PA3*16

十字气批

板

1

4

工艺定额:

旧底图总号

底图总号

设计 审核

3XZX2.301.160GZP

日期

签名 更改标记 数量 更改图号 签名 描图: 日期 描校:

版本号:SGA(1702)

第 9 页共 17 页

GS16a

备 装

工时 定额 1台 1个 1枚 1个 1张 2张

QYGLJ-211 调 试工装

排插座 调试戳 印台盒 射频调试卡 射频置号卡

要求: 1:严格执行调试工艺要求. 2:把好产品质量关发现产 品质量问题及时汇报。

工艺定额:

旧底图总号

底图总号

设计 审核

3XZX2.301.160GZP

日期

签名 更改标记 数量 更改图号 签名 描图: 日期 描校:

版本号:SGA(1702)

第 11 页共 17 页

工序(步)内容及要求 工 内容: 1:每天将老化完成的金龙 卡控水器老化车从老 化室 推到生产线上。 2.将整机用毛巾擦拭干净. 3.将带垫螺钉 PWA3*16 作 为备件,装进备件袋,并封 口。 4.取下壳体及外罩,用毛 巾擦拭干净。 5. 将擦拭完成的机器、下 壳体及外罩按生产节 拍放 置到传送带上。

装配工艺过程卡片

装入件及辅助材料 序 号 1 2 3 4 5 6 7 8 9 代号、名称 、规格

金龙卡控水器 带垫螺钉 PWA3*16

产品名称 产品型号

金龙卡控水器 QYKS-1

名称 图号 设

擦试

3XZX2.301.160GZP

工 工 工 数 作 序 量 地 号 种 1 4 1 1 1

9种工装夹具的设计要点有哪些【干货】

9种工装夹具的设计要点有哪些?内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.工装夹具设计一般是在零件的机械加工工艺过程制订之后按照某一工序的具体要求进行的。

制订工艺过程,应充分考虑夹具实现的可能性,而设计工装夹具时,如确有必要也可以对工艺过程提出修改意见。

工装夹具的设计质量的高低,应以能否稳定地保证工件的加工质量,生产效率高,成本低,排屑方便,操作安全、省力和制造、维护容易等为其衡量指标。

一、工装夹具设计的基本原则1、满足使用过程中工件定位的稳定性和可靠性;2、有足够的承载或夹持力度以保证工件在工装夹具上进行的加工过程;3、满足装夹过程中简单与快速操作;4、易损零件必须是可以快速更换的结构,条件充分时不需要使用其它工具进行;5、满足夹具在调整或更换过程中重复定位的可靠性;6、尽可能的避免结构复杂、成本昂贵;7、尽可能选用标准件作为组成零件;8、形成公司内部产品的系统化和标准化。

二、工装夹具设计基本知识一个优良的机床夹具必须满足下列基本要求:1、保证工件的加工精度保证加工精度的关键,首先在于正确地选定定位基准、定位方法和定位元件,必要时还需进行定位误差分析,还要注意夹具中其他零部件的结构对加工精度的影响,确保夹具能满足工件的加工精度要求。

2、提高生产效率专用夹具的复杂程度应与产能情况相适应,应尽量采用各种快速高效的装夹机构,保证操作方便,缩短辅助时间,提高生产效率。

3、工艺性能好专用夹具的结构应力求简单、合理,便于制造、装配、调整、检验、维修等。

4、使用性能好工装夹具应具备足够的强度和刚度,操作应简便、省力、安全可靠。

在客观条件允许且又经济适用的前提下,应尽可能采用气动、液压等机械化夹紧装置,以减轻操作者的劳动强度。

总装装配工艺守则

装配工艺守则ZPGS-01编制:审核:标准:会签:批准:目次1 汽车装配工艺概述及发展趋势 (2)1.1汽车装配工艺概述 (2)1.2汽车装配工艺发展趋势 (2)2 装配工艺的准备与检验 (3)2.1装配工艺的准备 (3)2.2装配工艺的检验 (3)3 通用连接件技术要求 (4)3.1螺钉、螺栓连接 (4)3.2胶管和环箍连接 (4)3.3粘胶连接 (5)3.4线束插头连接 (6)3.5扎带固定 (6)4 部件装配技术要求 (6)4.1底盘装配和检验技术条件 (6)4.2车身附件装配和检验技术条件 (7)4.3 空调安装和检验技术条件 (7)4.4电器安装和检验技术条件 (8)4.5内饰安装和检验技术条件 (8)5 装配工具的使用 (8)5.1气动工具的使用 (8)5.2定扭工具的使用 (8)5.3套筒、起子头及配件的使用 (8)6 设备的保养和维护 (9)7 工艺管理 (9)7.1工艺文件及工艺管理 (9)7.2工艺纪律管理 (9)7.3现场管理 (9)附录A 点漆规范标准 (10)1 汽车装配工艺概述及发展趋势1.1汽车装配工艺概述汽车是一种复杂的机械产品,主要由发动机、底盘、车身(含驾驶室和车厢)和电器四大部分构成。

底盘部分又由传动系统、行驶系统、转向系统、制动系统、操纵系统、燃料供给系统等组成。

按组成汽车的大总成分,由发动机总成(带有变速箱、离合器)、前轴及钢板弹簧总成、后桥总成、车架、轮胎、驾驶室、车厢等。

一辆中重型卡车总装配的零部件、总成大约有500多种、2000多件,因此汽车总装配是一项相当复杂的工作。

汽车总装配就是使生产对象(零部件)在数量、外观上发生变化的工艺过程,一系列的量变必定引起一系列的质变。

数量的变化表现在在装配过程中,零部件、总成的数量在不断增加并相互有序的结合起来。

外观的变化表现为零部件、总成之间有序结合后具有一定的相互位置关系,外形在不断的变化,最后成为一辆整车。

总装工艺技能理论基础知识及工艺纪律

总装工艺技能理论基础知识及工艺纪律简介总装工艺是指利用一定的流程和方法,将各个部件进行组装,最终形成完整的产品。

总装工艺技能是指掌握和应用总装工艺所需要的知识和技能。

本文将介绍总装工艺技能的理论基础知识以及工艺纪律,帮助读者深入了解总装工艺。

一、总装工艺技能的理论基础知识1.1 总装工艺的定义和作用总装工艺是指将各个部件按照特定的要求、在一定的环境中进行组装,最终形成完整的产品。

总装工艺的作用是确保产品在装配过程中能够达到设计要求,保证产品的质量和性能。

1.2 总装工艺的流程总装工艺的流程包括以下几个步骤:1.零部件准备:准备好需要装配的各个零部件。

2.工装准备:准备好用于装配的工装和夹具。

3.配置工作环境:对工作区域进行清洁和整理,确保安全和有序。

4.确定装配顺序:根据产品的设计要求,确定各个零部件的装配顺序。

5.进行装配:按照装配顺序,将各个零部件进行装配。

6.进行调试和测试:对装配好的产品进行调试和测试,确保产品的质量和性能。

7.完成总装工艺:确认产品符合要求,完成总装工艺。

1.3 总装工艺的要求总装工艺的要求主要包括以下几个方面:•工艺要求:按照产品的设计要求进行装配,确保装配质量和性能。

•安全要求:在装配过程中,要遵守安全操作规程,确保工作人员的安全。

•环境要求:保持工作环境的整洁和安全,防止污染和事故的发生。

•时间要求:按照计划要求,确保装配工作按时完成。

二、总装工艺的工艺纪律2.1 工艺纪律的定义工艺纪律是指在总装工艺中必须遵守的各项规定和要求,确保装配工作的质量和效率。

2.2 工艺纪律的内容工艺纪律主要包括以下几个方面:1.遵守规范:按照相关的规范和标准进行装配,确保装配质量和性能。

2.精确测量:在装配过程中,进行精确测量,确保零部件的尺寸和位置的准确性。

3.严格操作:按照操作规程进行装配,确保每个环节的正确执行,避免失误和差错。

4.合理安排:合理安排装配顺序和工作流程,确保装配工作的连贯性和高效性。

通用制造工艺知识点总结

通用制造工艺知识点总结一、制造工艺概述制造工艺是指在产品生产过程中,用于加工、装配和调试产品的一系列操作和技术。

它包括了材料加工、工艺设计、设备选择、工艺流程规划、生产技术和管理等多个方面。

制造工艺对于产品质量、生产效率、成本控制和环境保护均起到至关重要的作用。

因此,掌握制造工艺知识是制造业从业人员必备的技能之一。

二、制造工艺的基本原理1. 材料加工原理:包括金属加工、塑料加工、陶瓷加工、玻璃加工等不同类型的材料加工原理。

金属加工主要包括冷加工和热加工。

冷加工是指在常温下进行的压力加工,如冷拔、冷轧、冷锻等;热加工是指在高温下进行的压力加工,如锻造、热轧、热挤压等。

塑料加工原理主要包括注塑成型、挤塑成型、吹塑成型、压缩成型等。

陶瓷和玻璃加工原理包括成型、烧结、抛光等工艺。

2. 工艺设计原理:工艺设计是指根据产品的设计要求和生产的实际条件,确定合适的生产工艺路线和工艺参数。

工艺设计原理包括材料选用、加工工序、工艺装备、工艺工装、工艺参数等内容。

3. 设备选择原理: 设备选择是指根据产品的加工要求和规模,选择合适的生产设备。

设备选择原理包括生产能力、精度要求、设备可靠性、设备成本、设备维护等内容。

4. 工艺流程规划原理:工艺流程规划是指确定生产工艺流程,建立加工工序和工装、工具的配套方案,确定生产任务分配和组织协调。

工艺流程规划原则包括优化工艺流程、合理布置工序、节约能源和材料、降低生产成本、提高生产效率等。

5. 生产技术与管理原理:生产技术与管理是指生产操作的具体技术方法和生产全过程的管理控制。

生产技术与管理的原理包括生产组织、生产计划、生产控制、质量控制、安全生产等内容。

三、制造工艺的关键技术1. 数控加工技术:数控技术是通过计算机控制数控机床进行加工的一种先进的加工技术。

它可以实现高精度、高效率、高稳定性、多样化的加工要求。

数控加工技术主要包括数控编程、加工设备、加工工具、加工过程监控、数控系统等方面。

装配式构件生产的工艺流程

装配式构件生产的工艺流程一、前期准备装配式构件生产的工艺流程需要进行前期准备工作,包括材料采购、设计和制定生产计划等。

1. 材料采购:根据设计要求,采购所需的钢材、铝材、玻璃等原材料。

2. 设计:根据客户需求和设计要求,进行构件的设计,并制定详细的生产图纸。

3. 制定生产计划:根据设计图纸和生产能力,制定详细的生产计划。

二、加工制造装配式构件生产的加工制造是整个流程中最为关键的环节,包括钢材加工、铝材加工、玻璃加工等环节。

1. 钢材加工:将采购来的钢材进行切割、折弯、冲孔等处理,使其成为符合设计要求的构件零部件。

2. 铝材加工:将采购来的铝材进行锯切、开槽、打孔等处理,使其成为符合设计要求的构件零部件。

3. 玻璃加工:将采购来的玻璃进行切割、钻孔等处理,使其成为符合设计要求的构件零部件。

4. 焊接:将钢材和铝材进行焊接,使其成为构件的主体结构。

5. 表面处理:对构件进行喷涂、电泳、阳极氧化等表面处理,提高其耐腐蚀性和美观度。

三、装配装配是将加工制造好的构件零部件进行组装,形成完整的装配式构件的环节。

1. 组装主体结构:将焊接好的钢材和铝材组装成主体结构,并进行校正和调整。

2. 安装玻璃:将加工好的玻璃安装到主体结构中,并进行密封处理。

3. 安装附件:将门窗、插板等附件安装到主体结构中,并进行调整和固定。

四、质量检测质量检测是保证产品质量的重要环节,包括外观检查、尺寸检查、强度测试等多个方面,确保产品符合设计要求和国家标准。

1. 外观检查:对产品表面进行外观检查,确保无明显缺陷和损伤。

2. 尺寸检查:对产品尺寸进行精确测量,确保符合设计要求和国家标准。

3. 强度测试:对产品进行强度测试,包括拉伸、压缩、弯曲等多个方面。

五、包装运输完成质量检测后,将产品进行包装,并安排物流运输。

1. 包装:对产品进行适当的包装,以确保在运输过程中不受损坏。

2. 运输:将产品安排好物流运输,确保按时到达客户指定地点。

机械装配工艺基础知识培训教材

机械装配工艺基础2(1)装配过程简单,生产率高。

(2)装配质量稳定可靠。

(3)对装配工人技术水平要求不高,易于扩大生产。

(4)便于组织流水作业用自动化装配,完全互换法尤其适用于装配节拍强的流水装配。

(5)备(配)件供应方便,容易实现零部件的专业化生产。

(6)当装配精度要求高,特别是组成环数目较多时,零件难以按经济精度加工。

因此,互换法装配常用于“高精度少环数或低精度多环尺寸链”的大批大量生产中。

2、选配法在大批大量生产中,当装配精度要求很高且组成环数目不多时,若采用互换法装配,将对零件精度要求很高,给机械加工带来因难,甚至超过加工工艺实现的可能性,例如:内燃机活塞与缸套的配合,滚动轴承内外环与滚动体的配合等。

此时,就不宜只提高零件的加工精度、而应采用选配法来保证装配精度。

选配法是将配合中的各零件(组成环)按经济精度加工,装配时进行适当选择,以保证装配精度的方法。

选配法有以下三种:1)直接选配法装配工人从待装零件中,凭经验选择合适的互配零件装配,以满足装配精度要求的方法。

如;发动机活塞和活塞环的装配常采用这种方法。

装配时,工人将活塞环装入活塞环槽内,凭手感判断其间隙是否合适,重新挑选活塞环,直至合适为止。

直接选配法的特点是装配简单,装配质量和生产率取决于工人的技术水平。

此方法适用于装配零件(组成环)数目较少的产品,不适用于节拍较严的装配组织形式。

2)分组装配法是指在成批或大量生产中,将产品中各配合副的零件按实测尺寸分组,装配时按组进行互换装配,以达到装配精度的方法。

例如;滚动轴承的装配,活塞与活塞销的装配均用此法。

图7-10a是活塞与活塞销的联接情况,用分组法装配。

图7-10装配要求:活塞销孔与活塞销在冷态装配时应有0.0025~0.0075㎜的过盈量。

据此要求,相应的配合公差公为0.005㎜。

若采用完全互换法装配,活塞销和销孔的公差(按“等公差配合“)只0.0050-0.0075㎜,-28φ0.0025㎜;销孔D=-280φ有0.0025㎜。

课题二十八机械装配工艺基础

课题二十八机械装配工艺基础一、引言机械装配是指通过将各个零部件组合起来,形成一台完整的机械设备的过程。

机械装配工艺是指在机械装配过程中所采用的方法和技术。

机械装配工艺的优劣直接影响到机械设备的质量、生产效率和经济效益。

因此,掌握机械装配工艺基础是每个机械工程师必备的技能之一。

本文将介绍机械装配工艺的基础知识,包括机械装配的定义、分类和工艺流程等。

二、机械装配的定义机械装配是指将单个零部件按照一定的顺序和方法组合成完整的机械设备的过程。

机械装配通常包括以下几个阶段:1.零部件的准备:将需要装配的零部件按照一定的清单准备好,确保各个零部件的数量和质量符合要求。

2.零部件的清洁和润滑:对需要装配的零部件进行清洁和润滑处理,确保零部件表面没有杂质和污垢,以及零部件之间的运动能够顺畅进行。

3.组装工序:按照机械设备的装配顺序将零部件逐步组装起来,通常包括定位、对位、装配、拧紧等工序。

4.装配的检验和调整:对已经装配好的机械设备进行检验,确保各个功能的正常运行。

如果发现问题,需要进行调整和修正。

5.最终检验和试运行:对已经装配好并进行调整的机械设备进行最终的检验和试运行,确保机械设备的各项性能指标符合要求。

三、机械装配的分类机械装配可以按照不同的标准进行分类,常见的分类方式有以下几种:1.按照装配对象的复杂程度分类:–小型装配:装配的对象为小型机械设备,如手动工具、小型仪器等。

–中型装配:装配的对象为中型机械设备,如农用机械、家用电器等。

–大型装配:装配的对象为大型机械设备,如工业机械、船舶等。

2.按照装配方式的不同分类:–手工装配:采用人工操作的方式进行装配,适用于小型机械设备的装配。

–自动装配:采用自动化设备进行装配,适用于中型和大型机械设备的装配。

–半自动装配:人工操作和自动化设备相结合的方式进行装配。

3.按照装配工艺的不同分类:–工序装配:将整个装配工艺划分为多个工序进行装配,每个工序负责零部件的一部分装配工作。

生产工艺试题库

第一部分:判断题三、判断题1、气门间隙过大时,会使得发动机进气不足,排气不彻底。

(√)2、不同发动机的最佳点火提前角是不同的,但同一台发动机的点火提前角却是恒定的。

(×)3、起动发动机的电源是发电机。

(×)4、在柴油机的气缸盖上,除设有进排气门座外,还设有火花塞座孔。

(×)5、在选用火花塞时,一般功率高压缩大的发动机选用热值低的火花塞,相反功率低压缩比小的选用热值高的火花塞。

(√)6、节气门开度最大时,在任何一个转速下的发动机工况,都是全负荷工况。

(√)7、当压缩比过大时,柴油机、汽油机都可能产生爆燃。

(×)8、凸轮轴的转速比曲轴的转速快一倍。

(×)9、活塞在气缸内作匀速运动。

(×)10、飞轮的质量越大,发动机运转的均匀性就越好。

( √)11、挺柱在工作时既有上下运动,又有旋转运动。

( √)12、位置公差可分为定向、定位、跳动三大类。

( √)13、发动机起动时,按ECU内存储的初始点火提前角对点火提前角进行控制。

(√)14、由于机油泵不断的将机油从油底壳泵入主油道,所以,汽车行驶中要定期加机油。

( ×)15、湿式气缸套里面盛有冷却水。

(√)16、喷入柴油机燃烧室的高压柴油,其高压是喷油器建立的。

(×)17、发动机最大转矩所对应的转速越低,表明发动机克服外界阻力的潜力越。

(√)18、节气门后方的真空度仅与节气门的开度或负荷有关,而与其他因素无关(√)19、测量电路的电流值,需要电流表并联在电路中(×)20、活塞在气缸内作匀速直线运动。

( √)21、气门间隙是指气门与气门座之间的间隙。

( ×)22、混合气过稀不会导致发动机过热。

( √)23、轻微的爆燃可使发动机功率上升,油耗下降。

(√)24、曲轴的功用是把活塞连杆组传来的气体压力转变为扭矩对外输出,还用来驱动发动机的配气机构及其他各种辅助装置。

( √)25、活塞上止点活塞顶部离曲轴中心最近处。

飞机装配工艺复习题

《飞机装配工艺》总复习第一部分:飞机装配的基本原则和方法1、飞机装配和通用机械产品装配的区别?综合技术指标要求高外形复杂,尺寸大零部件数量多,连接面多,工艺刚性小薄壁零件多所用材料多空间布局有限2、简述集中装配原则和分散装配原则的概念、区别和应用。

集中装配原则:装配工作主要集中在部件总装型架内进行3、简述飞机装配的两种基准。

1、以蒙皮为基准:误差积累由外向内主要误差有:骨架零件外形制造误差,骨架装配误差,蒙皮厚度误差,蒙皮与骨架贴合误差,装配后变形误差适用于:外形准确度要求较低的部件或者机翼高度较小,不便采用结构补偿的翼型2、以骨架为基准:误差积累由内向外主要误差:装配型架卡板外形误差,蒙皮与骨架贴合误差,装配后变形适用于:外形准确度要求高的部件,且结构布置和连接通路都能满足要求4、设计别离面和工艺别离面的定义和区别。

设计别离面:根据使用、运输、维护等方面的需要将整架飞机在结构上进行划分多个部件、段件和组件,这些部件、段件和组件之间一般采用可拆卸的连接,这样所形成的可拆卸的别离面就是设计别离面。

工艺别离面:即使飞机被划分成多个部件,这样的部件还是十分复杂的,由于部件的划分是按照功能、实用等划分的,因此在部件装配的时候还需要将部件进一步划分从而形成更小的板件、段件、组合件等等;这些组合件在装配时一般采用不可拆卸的连接,他们之间的别离面称为工艺别离面5、飞机装配准确度的主要技术要求。

(1)飞机空气动力外形的准确度(2)各部件之间相对位置的准确度(3)部件内各零件和组合件的位置准确度定义:各零件和组合件对基准轴线的位置要求,例如大梁轴线、隔框轴线等实际装配位置相对于理论轴线的位置偏差。

(4)其他技术性能要求,例如部件功能性准确性要求,包括重量平衡、密封性、外表性等要求。

6、下面的装配件需要设计补偿环节吗?如需要,请说明理由,并设计之并在图中标示出来。

7、 制造准确度和协调准确度的定义及其区别。

制造准确度、协调准确度和互换性三者之间的关系。

轴承装配生产的详细工艺流程

轴承装配生产的详细工艺流程轴承装配生产那可是个挺有趣的事儿呢!一、零件准备。

轴承装配嘛,肯定得先把各种零件都准备好呀。

这就像是做菜得先把食材都找齐一样。

比如说内圈、外圈、滚动体还有保持架这些零件,那可一个都不能少。

这些零件的质量得好好把关呢,要是有个零件不合格,就像盖房子用了坏砖头,那这轴承装配出来质量肯定不行。

就拿内圈来说,表面要是有划痕或者不平整,那在轴承运转的时候就会出大问题。

所以在零件准备阶段,就得仔仔细细地检查,可不能马虎。

二、清洗零件。

零件准备好之后呢,就得把它们洗得干干净净的。

你想啊,这些零件在生产和运输过程中,肯定沾了不少脏东西。

就像人出门回来身上沾了灰尘一样,零件上的脏东西要是不清理掉,会影响轴承的性能的。

清洗的时候呢,有专门的清洗设备和清洗剂。

可不能随便用水冲一冲就完事了。

不同的零件可能还得用不同的清洗方法。

比如说有些精密的零件,就得小心翼翼地清洗,就像对待小婴儿一样,生怕把它弄伤了。

清洗完了之后,还得把零件晾干或者吹干,保证它们没有残留的水分,不然在装配之后可能会生锈呢。

三、装配滚动体。

接下来就到了装配滚动体这个环节啦。

这就像是把一颗颗珍珠放进一个精致的盒子里一样。

滚动体要一个一个地放进内圈和外圈之间的滚道里。

这个过程得非常小心,要保证滚动体的数量是正确的,而且分布得均匀。

如果滚动体放多了或者放少了,那轴承的承载能力就会受到影响。

就像一个椅子的腿不一样长,坐上去就不稳当。

而且在放滚动体的时候,也要注意不要把它们给碰伤了,每个滚动体都得完好无损地待在自己的位置上。

四、安装保持架。

滚动体放好之后,就要安装保持架了。

保持架就像是滚动体的小房子一样,把它们规规矩矩地围起来。

安装保持架的时候,要确保它和滚动体、内圈、外圈都能很好地配合。

如果保持架安装得不好,那滚动体可能就会乱跑,这样轴承的运转就不顺畅了。

这个环节就需要工人师傅有一双巧手,就像裁缝做衣服一样,得把每个部分都缝得恰到好处。

机械制造基础第九单元 机械加工工艺过程的基本知识

2.工步与走刀

所谓工步,是指加工表面、切削工具和 切削用量三要素中的切削速度与进给量 不变的前提下完成的那部分工艺过程。

图9.2 包括6个工步的工序

图9.3 钻孔

在工艺文件上,复合工步应视为一个工 步,图9.4所示是用一把钻头和两把车刀 同时加工内孔和外圆的复合工步(不同 类刀具)。 图9.5所示是用复合镗刀加工内孔的不同 表面(同类刀具)。

各工序定位基准的选择,影响着加工精 度、工艺流程、夹具的结构及实现流水 线、自动线的可能性。

1.粗基准选择原则

(1)首先选择要求保证加工余量均匀的 重要表面为粗基准。

(2)尽可能选用精度要求高的主要表面作粗 基准。 (3)尽量用非加工表面作粗基准。 (4)尽可能选大而平整的表面作粗基准,且 不能有飞边、浇口、冒口或其他缺陷。 (5)粗基准在同一尺寸方向上尽可能避免重 复使用。

第九单元 机械加工工艺过程的基本知识

任务一

基本概念

【任务描述】 认识机械加工工艺过程的组成,通过工艺过程的 组成了解生产工序、生产类型的划分。

【学习目标】 理解生产过程和工艺过程,掌握工艺工 程的组成。了解不同生产类型及生产纲 领的应用。

9.1.1 生产过程和工艺过程

1.生产过程

(1)生产技术准备。 (2)毛坯的制造。 (3)零件的加工。 (4)产品的装配。 (5)产品的质量检验。 (6)各种生产服务。

9.2.4 工件的定位

工件定位时,作为定位基准的点和线, 往往由某些具体表面体现出来,这种表 面称为定位基面。

工作地点(设备) 车床 铣床 工序号 3 工序内容 磨外圆 工作地点(设备) 外圆磨床

车端面、打顶尖孔、车外圆、 切槽、倒角 铣键槽、去毛刺

表9.2

法兰盘零件的机械加工工艺规程及工艺装备设计(钻轴向孔4-Φ9)

精品文档值得下载一、设计题目法兰盘零件的机械加工工艺规程及工艺装备设计(钻轴向孔4-Φ9)二、原始资料(1)被加工零件的零件图1张(2) 生产类型:中批或大批大量生产三、上交材料(1)被加工工件的零件图1张(2)毛坯图1张(3)机械加工工艺过程综合卡片(参附表1)1张(4)与所设计夹具对应那道工序的工序卡片1张(4)夹具装配图1张(5)夹具体零件图1张(6)课程设计说明书(5000~8000字)1份四、进度安排(参考)(1)熟悉零件,画零件图2天(2)选择工艺方案,确定工艺路线,填写工艺过程综合卡片5天(3)工艺装备设计(画夹具装配图及夹具体图)9天(4)编写说明书3天(5)准备及答辩2天五、指导教师评语成绩:指导教师日期摘要本课程设计主要内容包括法兰盘(CA6140车床)的加工工艺过程设计和钻49⨯∅孔的专用夹具设计,在课程设计过程中完成了零件图、毛坯图、夹具体装配图和夹具体零件图的绘制。

机械制造技术基础课程设计是在我们完成了全部基础课、技术基础课、大部分专业课之后进行的。

这是我们对所学各课程的一次深入的综合性的复习,也是一次理论联系实际的训练。

能够顺利的完成这次课程设计,首先得助于冷岳峰老师的悉心指导,同学们的耐心解答。

在设计过程中,缺乏实际的生产经验,导致在设计中碰到了许多的问题。

但在同学们的帮助下,通过请教老师,翻阅资料、查工具书,解决设计过程中的一个又一个的问题。

在此,十分感谢冷岳峰老师的细心指导,感谢同学们的互相帮助。

此套设计有全套CAD图和卡片,有意者请联系我索取522192623@AbstractThe main content of the curriculum design, including flange (CA6140 lathe) the process of design and processing of drilling for fixture design, in the process of designing courses to complete parts of the map, rough map, specific folders and folders assembly specific parts of the map drawn .Machinery manufacturing and technological foundation of our curriculum is designed to complete all the basic courses, technical basic course, after the most specialized. This is what we have learned on the course of an in-depth review of the comprehensive, is also a theory with practical training.The successful completion of the curriculum design,first of all help in the Leng Yuefeng careful guidance of teachers, students have the patience to answer. In the design process, the lack of practical experience in the production and resulted in the design of many of the problems encountered. But with th e help of students and teachers through advice, read information, search tool, the design process to solve the problems one after another. Here, Leng Yuefeng very grateful to the carefulguidance of teachers, for students of helping each other.目录1零件工艺性分析 (1)1.1零件的用途 (1)1.2零件的技术要求 (1)1.3审查零件的工艺性 (3)2零件毛坯的确定 (3)2.1零件的生产类型 (3)2.2毛坯的种类和制造方法 (4)2.3零件各表面的加工方法 (4)2.4各工序间加工余量 (6)2.5 确定毛坯尺寸 (8)3 机械加工工艺规程设计 (9)3.1 拟定工艺路线 (9)3.1.1 定位基准的选择 (9)3.1.2 工序顺序的安排 (9)∅切削用量的计算 (11)3.2 4-93.2.1 钻孔工步切削用量的计算 (11)3.2.2 绞孔工步工步切削用量的计算 (11)∅基本工时的计算 (12)3.3 4-93.3.1基本时间j t的计算 (12)3.3.2 辅助时间f t的计算 (12)3.3.3 其他时间的计算 (12)3.3.4 单件时间dj t的计算 (13)∅工序卡片 (13)3.4 制订4-9∅孔的专用机床夹具设计 (13)4 4-94.1定位方案的设计 (14)4.2定位误差分析与计算 (14)4.2.1 定位元件尺寸公差的确定 (15)4.3导向元件设计 (15)4.3.1钻套高度和排屑间隙 (16)4.4夹紧装置的设计 (16)4.5夹具结构设计及操作简要说明 (16)5 方案综合评价与结论 (17)6体会与展望 (17)参考文献 (19)此套设计有全套CAD图和卡片,有意者请联系我索取522192623@1零件工艺性分析1.1零件的用途CA6140卧式车床上的法兰盘,为盘类零件,用于卧式车床上。

装配部生产过程控制流程

3. 各拉线未经许可,不得私自将物料报废拉出车间。

制约:

1. 装配主管与PMC监督各拉线是否有在订单完成后完成拉线清理并挪至指定区域。

2. 装配主管与PMC监督拉线的物料是否有在当然完成退仓或报废。

3. PMC与财务监督品质工程部是否有对《报废单》上的物料进行实物确认与签核。

2. 装配部主管未按要求对生产车间产前准备工作进行确认的,处以责任人乐捐5元/次;

3. 各责任单位提供技术资料、设备模具、工具夹具、物料不及时或错误的,处以责任人乐捐5元/项;

项次

失控点

失控后果描述

控制点说明

2

车间生产过程控制失控

车间生产过程失控导致生产计划不能按时达成,品质异常问题的频繁发生

标准:

2. PMC负责每周/每月统计装配生产异常次数及生产计划达成率等;

3. 装配主管负责每周/每月统计车间生产工艺、设备模具违规操作次数;

4. 品管员负责每周/每月统计车间生产操作、品质保证违规操作次数;

制约:

1.各拉线负责人、测电员、外观检验员品管员每周/每月将所统计的数据经责任人签名确认后交装配部主管。

3、企业副总监督检查装配部生产过程执行情况并问责。

4、与PMC、品质工程部、财务等部门相关联的事项,由PMC、品质工程部、财务等相关部门监督检查并问责。

文件编制/更改一览表

版本

编制/更改内容

日期

编制/更改人

A/0

文件试运行

会 签 栏

编制

审批

项次

失控点

失控后果描述

控制点说明

1

产前准备失控

精密装配知识点总结大全

精密装配知识点总结大全1. 精密装配的基本原则精密装配的基本原则是确保零件的互换性、装配的稳定性和装配精度,基本原则包括:精确的尺寸控制、合理的装配工艺、严格的质量检验和有效的装配手段等。

2. 精密装配的零件准备在进行精密装配之前,需要对零件进行严格的准备工作,包括:对零件进行清洁、除锈、检查,对零部件进行配对、标记和分组等,以确保零件的完整性和符合要求。

3. 精密装配的装配工艺在精密装配过程中,需掌握一系列的装配工艺,包括:合适的装配顺序、正确的装配位置、适当的装配力度和专用的工具等。

4. 精密装配的常用装配手段精密装配常用的装配手段包括:手工装配、气动装配、液压装配、振动装配、超声波装配、热装配等,不同的装配手段适用于不同的精密装配需求。

5. 精密装配的质量检验精密装配过程中,需进行严格的质量检验,包括:装配前的零件尺寸检验、装配过程的中间检查和装配后的成品检验等,以确保装配质量的稳定性和可靠性。

6. 精密装配的常见问题及解决方法在精密装配过程中,常会遇到一些问题,如装配手感不好、零件配对困难、装配精度不高等,需要针对这些问题,采取适当的解决方法,如调整装配工艺、改进装配手段、提高质量检验标准等。

7. 精密装配的要求精密装配的主要要求包括:装配精度高、装配稳定性好、装配速度快、装配成本低、装配可靠性高等。

8. 精密装配的发展趋势随着科技的发展和社会需求的提升,精密装配领域也在不断发展和创新,在未来,精密装配将趋于自动化、智能化,将更加注重材料、工艺的绿色环保、节能减排等方面。

9. 精密装配的应用领域精密装配广泛应用于仪器仪表、航空航天、汽车制造、电子通讯、医疗器械、光学器材、精密机械等领域,对于这些领域的发展起到了关键的支撑作用。

总之,精密装配是一个综合性的工程,需要对材料、工艺、设备、人员等方面有相当丰富的经验和知识储备。

通过不断深入研究和实践,精密装配技术将不断得到提高和完善,为社会经济的发展做出更大的贡献。

装配式外墙板生产工艺流程

装配式外墙板生产工艺流程1. 设计与规划- 嘿,这就好比是给房子画个蓝图呀!要根据建筑的需求和特点,精心设计出外墙板的样式、尺寸等等。

比如说,我们要盖一栋现代风格的大楼,那外墙板的设计就得符合这种风格呀,可不能乱来。

2. 材料准备- 哇哦,这可是很重要的一步呢!就像做饭要准备好食材一样。

我们得挑选高质量的原材料,比如合适的混凝土、钢筋等等。

如果材料不好,那做出的外墙板能结实吗?就好比用了不新鲜的食材做出来的菜会好吃吗?3. 模具制作- 嘿呀,这模具就像是给外墙板打造一个专属的“家”呀!要根据设计好的尺寸和形状,精确地制作出模具来。

比如说要做一个带花纹的外墙板,那模具上就得有相应的花纹呀,不然怎么能做出我们想要的效果呢?4. 钢筋加工与安装- 哎呀呀,这钢筋就像是外墙板的“筋骨”呀!要把钢筋按照要求加工好,然后准确地安装到模具里。

就像给人搭骨架一样,得牢固才行呢。

要是钢筋安装不好,那外墙板能坚固吗?5. 混凝土搅拌与浇筑- 哇塞,这混凝土搅拌可不能马虎呀!要把各种材料按照比例搅拌均匀,然后再浇筑到模具里。

这就好像是做蛋糕时把面糊倒进模具里一样。

如果搅拌不均匀,那做出的外墙板质量能好吗?6. 振捣与养护- 嘿,振捣这一步可重要啦!就像是给外墙板做按摩一样,让混凝土更密实。

然后就是养护啦,要像照顾宝贝一样照顾好外墙板,给它合适的温度和湿度,让它慢慢变得坚固。

不然它可能会出现裂缝啥的问题哦。

7. 脱模- 哈哈,终于到脱模啦!就像是把宝贝从“摇篮”里抱出来一样。

要小心翼翼地把外墙板从模具里取出来,可不能弄坏了它哟。

8. 质量检测- 哇哦,这可是关键的一步呢!要对生产出来的外墙板进行严格的质量检测,看看它是不是符合标准。

这就好比是对学生进行考试一样,合格的才能过关呀,不合格的可不行哦!9. 成品堆放与运输- 嘿呀,把合格的外墙板堆放好,然后再安全地运输到施工现场。

这就像把货物打包好,然后运送到目的地一样。

可不能在这过程中出什么岔子呀,不然多可惜!。

导弹装配生产工艺

导弹装配生产工艺导弹装配生产工艺导弹是一种具有高技术含量和高度复杂性的武器装备,其装配生产工艺对于确保导弹的质量和性能至关重要。

下面将介绍一种常见的导弹装配生产工艺。

首先,为了确保导弹的材料质量,需要进行原料的采购和检验。

导弹的材料通常包括金属材料、电子元件、推进剂等。

采购过程需要严格选择可靠的供应商,并采取合适的检验措施,确保原料符合设计要求。

接下来,需要进行导弹零部件的加工。

根据导弹的设计图纸,制定相应的工艺流程,包括零部件的加工规程、机加工工艺、热处理工艺等。

加工过程中需要使用各种加工设备和工具,如机床、车床、铣床、钻床等。

加工过程中需要严格控制各项工艺参数,确保零部件的尺寸和形状精度。

然后,进行导弹零部件的装配。

装配过程中需要安装导弹的各个零部件,如导弹壳体、控制系统、推进系统等。

装配中需要按照装配工艺流程,严格按照要求进行操作。

对于一些关键零部件,装配前需要进行预装调试,确保其功能正常。

在装配完成后,需要进行整机检测和测试。

通过对导弹的各项性能进行测试,确保导弹的性能达到设计要求。

测试项目包括导弹的飞行性能、引信触发系统、导引系统等。

测试过程中需要使用专用的测试设备,对导弹进行各项参数和功能的检测。

最后,对装配完成的导弹进行清理和防腐处理。

导弹在装配和测试过程中可能会受到污染和腐蚀的影响,所以需要进行清理和防腐处理,保证导弹的外观和功能不受影响。

清理和防腐处理包括去除表面污染物、覆盖防腐涂层等。

综上所述,导弹装配生产工艺是一个综合性工程,需要对导弹的各个环节进行精细化操作,确保导弹的质量和性能。

只有如此,才能生产出高质量、高可靠性的导弹,有效地提升我国的国防力量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

装配生产工艺知识一﹑装配生产工艺知识产品配件来料检查生产装配工艺装配好成品包装(入胶带﹑吸塑﹑彩盒等)装箱1﹒MB产品装配工艺流程啤件(已喷油/移印)﹑五金件﹑包装件号来料检查生产装配工序(站台﹑收螺丝﹑热烫等) 螺丝检查试功能抹外观成品吹尘入胶袋热辣胶袋检查胶袋过数入卡通箱封箱2﹒LC产品装配工艺流程啤件/铸件﹑五金件﹑电子邮件﹑包装件来料检查生产装配工序(站台﹑收螺丝﹑热烫等) 试功能抹外观翻修成品补油吹尘LIXE QC 入内包装件入彩盒彩盒入卡通箱封箱将两件连接在一起的生产装配工艺﹕A﹑扣位; B﹑打螺丝; C﹑超声焊接; D﹑粘胶水; E﹑锅合; F﹑热烫.1.螺丝1>.螺丝规格<A>.塑料螺丝a).塑料螺丝主要用于塑料件之间的连接.b).塑料螺丝的表达方法:用螺丝头﹑中(加不加介子)﹑脚部的形状来表达:如W:介子(Washer)尺寸表达:M 2.8×6×10 PWA圆头尖脚带介子螺丝介子直径10mm螺纹长度6mm(平头螺丝为全长)螺纹直径(外径)螺丝标记<B> 螺丝切削自攻螺丝(合金螺丝):a).连接原理:切削自攻螺丝呈三角形,即螺丝打入压铸件,切层进入排层槽排出,孔壁被切削出内螺纹,从而起到锁紧的作用.b).合金螺丝要切削孔壁,故螺丝需加硬.c).合金螺丝的表达方法:M 2.6 ×8 S T PP:头型,分三种:P(图头),F(平头),B(大头)T:具有三角排层槽S:即幼牙加硬螺丝螺纹的有效长度(平头螺丝为全长)螺纹直径螺丝标记2).螺丝为防止生锈,表面通常要镀镍或电黑.3).螺丝与孔位配合尺寸要合理,一般孔的过盈量为:合金螺丝0.1 ~ 0.15mm,塑料螺丝0.3 ~ 0.4mm,过盈量太大螺丝难收且批咀易磨损,且易打花螺丝头;过盈量太小,螺丝易滑牙,达不到连接效果.4).有些产品,为防止儿童螺丝拆出,用“Δ°或其它异性开口的螺丝(因市场很少有这类批咀出售).2.接触片:其作用是将电路作通断而起一{关闭}作用.1).对要求“变形”接触片,厚度尺寸要合理,太薄则在敲打或震动时接触片就会接触,而非动作实现,达不到要求效果.2).接触片为薄壁件,易谈形,包装,运输要注意.3).为防止接触片生锈及增加导电性能,接触片要电线圈(M-Plated).4).接触片起一{开关}作用,其导电功能直接影响产品的功能,接触片产生氧化皮.污糟都会影响导电性能,而发现失功能或功能IXT,因此,铜片要待盐水测试要求.不要用有汗手接触铜片,如因铜片导电不良而出现功能,问题可用酒精擦铜片污糟或用干布擦氧化皮.3.弹弓:1).弹弓的分类:a).按其外形可分为:螺旋弹弓,板弹弓,盘弹弓,碟形弹弓,环形弹弓b).按其受力性质分:压缩弹弓,拉伸弹弓,扭转弹弓和弯曲弹弓c).按其旋向分为:左旋弹弓,右旋弹弓2).弹弓的作用:a).缓和冲击和吸收外力b).控制运动c).储存能量d).测量力或力矩e).保持良好接触4.包装件常用包装件有:吸塑罩,彩咭,彩盒,CTN 箱等.(1).吸塑罩:采用真空技朮将PVC 片吸附在定型模上,经冷却后用刀模切割分离.其功能主要起固定对象,支承对象作用.a).吸塑片(PVC)#表示方法:PVC#12 : [#12]表示片号. b).PVC 片厚度 = ------------------- mm厚度测量位置:没有[变形]之平面位置c).吸塑罩尺寸不可太薄,不然会直接影响包装效果.一般包装用吸塑罩片号为#20 ~ #24,即0.5 ~ 0.6mm (50 ~ 60 C ) .d).不可有太大的飞边,飞边太大会造成包装上的难度和外观效果差.e).对于热烫吸塑,应留1/4"与空气接通缺口,以便热烫吸塑时空气的排出.(2).烫咭:即吸塑咭纸,采用菲林套色印刷,在烫咭表面涂上专用胶水(PU 光油),用(片号) ×25.41000刀模切割而成.a).吸塑包装:将成品及附件放于吸塑内采用热烫方法,将PU光油及吸塑片融熔,在压力作用下达到粘台的目的.b).设备:吸塑机,吸塑模.(发热线转角位易烧,发热线需剪均匀)(3).彩盒:采用菲林套色印刷,常在彩盒表面进行光亮处理,再进行刀模切割后折迭粘台而成.a).彩盒尺寸度量:因设计尺寸与对彩盒后包装的尺寸有偏差,由于彩盒尺寸迭加所致,所以由彩盒尺寸来CTX定尺寸应以彩盒迭加后实际为准.b).彩盒的纸质一致采用单E坑.(4).卡通箱:卡通箱或瓦通箱(CARTON)即纸箱,其是由指定的纸质,按照尺寸要求和指定的箱麦(MARK)切割装订或粘贴成型.a).彩盒装CTN箱尺寸的计算方法:分别在长,宽,高方向上宽测迭加后的彩盒尺寸,* CTN为双坑:分别在长,宽,高方向上各加3/8,3/8,4/8(英寸)即所需要CTN的实际尺寸. ** CTN为单坑:分别在长,宽,高方向上各加2/8,2/8,3/8(英寸)即所需要CTN的实际尺寸.b).卡通箱的纸质:纸质分A纸,B纸,芯纸,白纸等.A纸= 175-180g B纸= 125-127g芯纸= 112-115g 白纸= 140-180gc).关于单坑,双坑,E坑纸分类:i>单坑﹕由三层纸组成﹐纸板厚度通常在 2.5 ~ 4mm范围内﹐单坑常用A3A﹑A3B﹑B3B﹑白3B 等﹒A3B是指A纸为面纸﹐B纸为底﹐中间一张芯纸﹒ii>双坑﹕由五层纸组成﹐纸板厚度在5.5~7.5mm范围内﹒常有A=A﹑A=B﹑B=B﹑白=A﹑白=B等﹒A=B指面为A纸﹐底为B纸,中间三层为芯纸.iii>E坑:由三层纸组成,纸板厚度在1.1 ~ 2.2mm范围内,常用AEA﹑AEB﹑白EA﹑白EB﹑BEB﹑AEA也有用A9A表示.二﹑生产装配工序1.粘合: 粘合即粘接,是将粘剂涂在两连件的表面,利用将塑料溶解后的挥发作用,而使两对象粘合在一起. 常用的粘剂有溶剂粘结剂﹑溶液粘结剂和胶粘剂a)溶剂粘结剂即天那水(Thinner,稀溶剂)b) 胶粘剂﹕514+3435 粘ABS﹔514+3434粘HIPS﹔3436和808粘PVC,CA-2﹐416﹐502等可以粘合金舆塑料﹑塑料舆塑料的粘结﹒2.表面热压印(烫金)a)原理:烫金机在温度.压力.下降﹐而使制品表面显示色泽鲜艳.美观的效果.b)分类:凸面熟印压.平面热印压.滚筒热印压.i> 凸面热印压:硅橡胶金属模为凸型图案或字体,熟压至制品表面,形成凹型图案或字体;ii>平面热印压:制品装饰表面为平面或凸型图案或字体,熟压印模的的压印面为硅橡平面;iii>滚筒热压印:其是平面热印的一种形式.压印模为滚筒形式.c)压印印:凸面压印模和平面压印模村料不同.i> 凸面压印模:其模上凸面图案或字体采用触刻方法成型,其可用镁﹑铜﹑钢﹑硅橡胶等材料制成;ii>平面热压印模:白软质硅橡胶板和金属基板和金属基板粘结而成;iii>压印模或金属板上设置电加热控温装置.d)热压印箔组成:由复合层和载置塑料模两部分组成.e)热压印工艺条件:工艺参数包括温度﹑压力和时间.i>温度:不同的热压印箔,要求的温度不同,温度太高,涂层粘结不良,温度一般为: 180 ~ 220℃ii>压力: 塑料制品装饰表面上压力一般为0.2 ~ 0.3MPA;iii>时间一般为-3S,时间过长或过短都会造成温度太高,或太低一样的后果.f)对制品表面的要求:制品表面不可有油污﹑脱模济等﹐因直接影响表面层的粘结效果.g)合金件烫金时,可以先在合金上喷一次光油再热烫,效果会更好。

3.攻螺丝a)原理:用自攻螺丝在风批/电批扭力作用下强行攻入工件达到连接之目的.b)工具:风批/电批.底模.i>电压:220v电压通过变压器调至36v的安全电压,带动马达转动,再由齿轮变速,将扭力及转动传到批咀:ii>风搅:由压缩空气带动风叶片转动,再将扭力传到批咀.a)收螺丝要求:i.>扭力要达到规定的要求;ii.>螺丝要收到底;iii.>螺丝头部(镀线,电黑)不可打伤,以防生绣.4.钻孔a)用钻咀在工件上钻出适当尺寸的孔,所用工具:钻床﹑钻咀﹑底模b)一般在以下情况下钻孔: i.>啤件孔细; ii.>孔位太深,模上针易断,啤件上只做定位;iii.>减少模具成本,行位方向上钻孔; iv>.其它特别要求.5.锅合a)原理:高速旋转成形头(锅公)舆铆钉头(锅柱)做相对旋转,摩擦产生的热量使铆钉头局部熔融,在一定的压力之下,形成一定的铆钉端头,起连接固定,一般用于合金件的配合.b)工具:钻床﹑锅公﹑底模.6.整形: 用夹具将工件加工到所需要的形状.7.热烫胶袋a)原理:用发热片将胶袋封口处塑料熔融,在压力作用下达到粘合之目的.b)设备:封口机.c)为便于胶袋中气排出,胶袋需留有10mm左右开口.8.热烫固定:用发热工具(烫机)或夹具将胶件之柱位熔融,并压低形成铆,从而起到固定之效果.1.试功能(车仔):将车仔放于长18",宽12"的5 ~ 8°斜板上滑下,在离开斜板后,再行12",车仔的滑动功能就达到要求.三﹑装配常用设备简介(一).钻床(Drilling Machine)1> 工作原理: 在马达皮带轮的调速及带动主轴旋转.2> 钻速的调节及选择1.钻速的调节:靠皮带选用皮带轮的各级构槽来完成,各级速度的大小,铭牌巳标定.2.速度的选择:钻孔的转速一般为:1000转/分钟左右;锅合的转速一般为:2500转/分钟左右.钻床的应用: 锅合.钻孔.锣低胶件1.锅合:锅公随主轴高速旋转,在压力作用下使合金柱熔融并达到锅合之连结.2.钻孔:在孔小或孔浅的情况下使用(孔径一般不超过ψ16mm)3.锣:锣低平面,柱位等用现用设备:杭州西湖:ZQ4116 最大钻孔直径16mm浙江余娆:ZQ4113 最大钻孔直径13mm杭州西湖:ZWG-4A 最大钻孔直径6mm(二).手啤机(Hand-Punch)手啤机(即手动冲压机)常见有两种------天梯啤及塘环啤1>原理:天梯啤是通过齿轮和齿条来传递动力; 塘环啤是通过主轴连偏心轮带动滑块做上下运动,力动均是来自人手操作.2>.应用:手啤机具有操作简便,动作快捷,设备成本低等优点,所以广泛应用于玩具及制造行业.在需施以冲力,压力场合的工序几乎都离不开手啤机.如:冲孔.整形.打轴.装介子,啤车辘等等.需要较大施工力时采用带有惯性的塘环啤可较为省力.3>.注意事项:1.手啤员要保持准确稳妥的限位,规范的做法是用两根螺栓上下定位.2.装配要求准确度的情况下(如: 啤鸡眼.冲孔应使用四方管位的手啤或塘环啤.没有准确的圆柱齿条手啤机不宜使用.3.固定底模时尽可能用螺丝加压板固定,使拆卸方便,不宜采用粘快干胶水固定,以免胶水粘在机台上造成不平整,影响定位.4.手啤机虽是简单快捷方式.仍需定期加入润滑,保持良好工作状态及延长使用寿命.(三).电烙铁(Electric Soidering Iron)1>.工作原理:烙铁芯通电发热,并将热传递烫咀.烫咀在高温下进行热烫,一般玩具厂常用于:焊锡.烫胶件(热铆.烫孔等).烙铁比热夹具具有更高的灵活性.但电烙铁热烫的效果不如恒温热烫工具.2> 使用说明:a.电烙铁的烫咀温度在400C-600C之间,对热塑性塑料均可使用.b.烫咀材料一般为:黄铜(黄铜的导热性比较好),由于铜高温易形成氧化皮(CuO),所以用一段时间清理氧化层.c.烫咀可根据实际需要加工(采购)或各种形状:扁形.圆平端形.凹形等.3>.现有电烙铁:KOPEN:200v 60w(四).封口机(Sealing Polybag Maching)1.工作原理:电阻丝通电发热,胶袋与发热丝接触(发热丝贴有高温胶布)熔融,在压力作用下达到封口粘合之目的.2.参数及参数调整a.压力:一般是赋脚踏板连杆来完成(亦可用气缸),其力度适中.b.时间:指电阻丝通电开始到通电结束的一段时间,时间控制是由时间继电器完成.时间的调节主要根据胶袋的材料,厚度来调节的.一般为:1 ~ 4S.c.温度:温度是由调电压的高低来完成的.电压一般为:180-220v.3.胶袋封口应注意的问题a.封口不可全封闭,要留有10 mm左右的出气孔.b.胶袋口至热烫线距离一般为:1/4”-1/2”.c.温度,时间适当.不可有封不到或烫烂胶袋的现象.4.现有设备:迅速高效封口机.日生产高效(广州华辉)﹒富康高效封口机(五). 热熔枪(Glue Gun)1.工作原理:电阻丝通电发热,将装入的热熔胶棒熔融,在手掣的压力推动作用下将熔融的胶料挤(顶)出.2.热熔胶固定的优缺点:由于其固定的空间范围大,粘结力高.固定效果好,可返拆.操作灵活,所以广泛用于玩具.电子厂,但由于胶棒价格贵,太快凝固,易拉丝,其应用受到一定限制.3.胶棒的材料一般为:EVA (Ethylene-vinyl Acetate乙二醇二乙酸酯).也有尼龙(PA-Polyamide).玩具厂EVA用的比较广泛.4.现有胶枪:台湾产:CC-5(六).超声机1.工作原理热塑性塑料零件的超声波焊接,是对结合的零件施以高频振动(操作频率为:20KHZ).通过接触而之间的分子间的摩擦(垂直摩擦),使结合处温度剧升,当温度升高到使塑料熔熔时,材料在压力下固化,形成均匀的焊接.2.影响焊接性的因素:1).树脂的结晶性a.非结晶型树脂,分子排列无规则,玻璃化温度较宽.这样,超声波在树脂内部传递效果好.压力振幅调校范围宽,接触点焊接容易.非结晶型树脂常用的有:ABS.PMMA.PC.PS.SANb.半结晶型树脂,分子排列规则,有较高的熔点,所以超声波在树脂内部传递效果不好,半结晶型树脂超声时要考虑放大器,接头设计.焊头及座模的设计.半结晶型树脂常用的有:POM.PA.PE.PP等.2).熔点塑料熔点高,需要较多的能量去熔融焊接点,焊接要求高.相反,熔点低则焊接要求低,从而易达到焊接.3).硬度一般来讲,塑料越硬,焊接就越容易,越软效果就差,因为超声能在软质材传播易消失,传入接头的能量少,不足以熔融塑料.例:软PVC效果就不理想.3.不同胶件的温度差超声两种不同塑料,其熔点(熔融温度)不可以相差太远,即保证在超声时两种材料在同一种超声参数下同时熔融,一般熔融温度差在10 ~ 15℃之间. 4.树脂的变化(即树脂添加物)添加物影响到树脂内部的分子排布,从而使能量的传播发生改变而影响到接头的焊接,脱模剂对超声效果也有影响. 5.超声机的动作压力继续升高直至调定的压力 能量供应部分开始工作6.超声机参数及调整超声机一般参数为:调整时每次改变一种参数,直向以最短的时间而达到最大强度的焊接方面调整.1).压力:(pressure)超声时,相应工件施以足够的压力,保证整个结合面相互接触及有效的传递,压力愈大焊接而收到功率愈大,能量越多,焊接效果越好,但压力过高会使工件压花.破裂,使接口合欠佳,甚至会因超载而引致能量供应部分自动切断,相反,压力过低,则焊接时间过长,使工件上产生痕迹或质量不佳.载荷表(0-100)读数是表示施于工件上功率的百分表,每种型号的超声机有一定的输出功率.比如:对8400型调到20,即能量供应部分所取的功率为20%*9000=180(w) 压力越大.从能量供应部分所取的功率也越多,并将更多的功率施于工件,一般情况下,载荷表的读数介于25 ~ 100之间.2).振幅:(Amplitude)焊接的好坏也有赖于焊接头所提供的振幅.由于胶件材料﹑大小﹑形状及熔接要求不同.因而对模具振幅要求也不同.调幅器就是用来增强或减弱所施的振幅.Branson的调幅器(放大器)按颜色区分:一般胶件较大,熔接要求牢固﹑防水﹑防气.以及较难熔接材料如:PC.PA所调振幅较大,而熔点低较易熔接材料如:PS.ABS.HIPS.SAN..PMMA等振幅要求相对不大,就调幅器而言:最多使用的是银色和金色两种.3).焊接时间(WELDING TIHE)时间过长,熔接面收到的能量就越多,但过长的焊接时间就会产生(积胶)或会使工件远离厚接区的表面熔化或破裂.4).保压时间(HOLD.TIME)保压时间时指所施超声波已经停止,让被焊的工件在压力下互相贴紧,使其固化所持续的时间,保压时间一般为:0.3 ~ 0.6S5).下降速度(KOWN SPEED)下降速度是指:(换能器+ 调幅器+ 焊接头)的下降速度,其回程速度一定.下降速度过慢,影响生产效率.下降速度过快,会使焊接头碰撞工件,引起工件或设备的损坏,下降速度一般为:1 ~ 56).动力触发压力(TRCCER PRESSURE )动力触发器的目的是在超声波作用前在零件上施加压力,即在焊接头压向工件时并达到预定的压力时,便启动超声波部分工作,动力触发压力由旋扭控制器调节,除非是需要克服翘由或者是需要压缩(如弹簧膜片.密封件等)内部的组件,一般都使用较低的触发压力,触发压力一般为:1 ~ 5.7.超声焊接头1).声塑料件最常用的材料为: 铝合金2).焊头频率:模具的频率为:20KHZ—40KHZ.模具的频率要跟超声波频率一定相同(谐振0),误差不可超过±50HZ.8.夹具装置(底模.底座)夹具装置的主要用途是:固定零件,使之与焊接头对准,被焊的材料,零件之几何形状壁厚和零件的对称性会影响能量的传递.夹具可用木材.环氧树脂,熟石膏来做.对于更精密,更长寿命的夹具可用铝﹑铜﹑黄铜等.(七).电批(Electric Screw Driver)220v电源通过变压器变压至36v的安全电压,马达启动再由齿轮变速,将扭力及转动传到批咀.1.变压器:(Trans former)其作用:a.将220v电源调至36v安全电源.b.通过调压来调批咀的速度,现用变压器上调速旋扭有三个檔.可根据不同的速度要求调不同的速度挡次.2.电批:将马达的扭力.转速通过齿轮的变速传至给批咀.a.转向:通过改变电压的极性来达到改变马达的转向.电批上是:“左.右”开关,即正反旋向.b.批咀扭力调整是靠调齿轮之间的相对转动来实现的.3.现用电批:HEI’S.ELECTRIC TOOLS 型号:ED-12(八).风批(Air Screw Driver)压铸空气带动叶片马达转动,马达再将扭力和转速传至批咀.1.批咀速度及扭力的调节是靠调入气量来完成.风批上有三个尺寸入气口即控制及扭力来改变转向.2.转向是改变叶片马达的入气方向来完成的,即靠旋扭来改变转向.3.手动开关(无组调节)控制入气量, 即控制批咀的转速和扭力.4.压缩空气水份不可太高.水份太高易损坏风批(风管要增加油水过滤器).(九).吸塑包装封口机(Blister Sealing Machine)1.吸塑模之电木板可调控电发热片,将吸塑片与纸咭之光油熔融,在上范本压力作用下,达到粘接的目的.2.工艺参数:以上为一般情况下的参数,实际要视吸塑情况适当调整.3.发热片厚度一般0.15-0.20mm,宽度需保持8mm以上.4.现有设备:自动高速吸塑包装封口机(Marks Engeering LTD)5.吸塑次品的成因及解决方法:。