钣金件外观检验标准

钣金件检验标准5则范文

钣金件检验标准5则范文第一篇:钣金件检验标准3063钣金件检验标准一、适用范围: 公司产品306钣金件的尺寸、外观检验。

二、检验项目及验收标准: A.尺寸验收标准: 尺寸按图纸要求及钣金加工公差表执行,特殊情况以实际装配为准。

B.表面处理验收标准: 1.颜色、图案、光泽度与样板相符合,同批产品无色差(不得大于3度)。

2.附着检验:用百格刀划一面100方格到底材后,用3M胶布贴上,60度方向瞬间用力拉开,不得脱落40/100格。

3.溶剂检验:酒精擦拭后,不能有变色、掉色、无光泽等现象。

4.硬度检验:以H铅笔将笔芯前端切齐,铅笔与待测物成45度推出,表面无划伤。

C 外观判定标准, 1.表面不得有任何碰伤、开裂、刮伤等严重表面缺陷。

2.表面污点、颗粒、气泡检验: 2.1 A面: 整个表面内允许3点,每点直径1mm以下,点与点距离20mm以上。

2.2 B面: 整个表面内允许5点,每点直径1mm以下,点与点距离20mm以上。

2.3 C 面: 整个表面内允许7点,每点直径1mm以下,点与点距离20mm以上3.箱体内表面允许8点气泡或污点, 每点直径1mm以下,点与点距离20mm以上。

4.烤漆厚度30μm-60μm。

5、不得有纹印,粘有织物绒毛现象;6、不能有流挂:表面有液体流淌状的突起,顶端呈圆珠状;7、不能有颗粒:表面呈砂粒状,用手摸有阻滞感;8、不能有桔皮:外观呈现如桔皮般凹凸不平,不规则波纹; 5)不能有漏底:表面透青,露出底材颜色;6)不能有麻点:表面因收缩而呈现小孔(麻点),亦称针孔;7)不能有发花:表面颜色深浅不一,呈花纹状;8)不能起皱:局部堆积凸起,呈皱纹状(皱纹粉除外);9 不能有夹杂:涂层中夹有杂物;机械损伤:外力所致的划伤、刮花、磨损、碰伤。

备注:A面:使用时面对使用者的表面B面:与A面相邻的4个表面、C面:使用时背对使用者的表面第二篇:钣金件检验规范钣金件检验规范包装质量要求1、目的明确来料的包装要去,确保外包装能有效防护产品,避免在运输、搬运等过程造成损伤,同时确保来料产品易于识别和追溯。

钣金、喷塑(漆)检验标准

钣金类件喷塑(漆)质量检验标准发行版本:NO发行日期:2016.10.1实施日期:2016.10.1归口管理部门:质管部·编制:审核:批准:钣金喷塑检验标准目的为保证我公司产品中钣金件喷塑产品质量,减少图纸对通用要求的描述,规范验收过程中的检验操作,特制定本通用检验标准。

范围本标准适用我公司各类产品的钣金件检验验收,本标准侧重范围,规定了钣金件在质量形成过程中各个工序的检验要求和标准,主要从外观、尺寸控制、技术要求等作出具体检验要求。

其中标准参照国家有关标准与钣金行业标准制定而成。

二、尺寸判定钣金加工尺寸验收标准3. 折弯角度一般公差6. 周边毛刺≥10%t时需打磨处理(t为板厚)±0.5mm±1.0mm±1.0mm±2.0mm 9. V型折弯加工尺寸一般公差10. U型折弯加工尺寸一般公差>500mm±1.0mm±0.5mm±2.0mm±1.0mm11. 折弯R角尺寸确定⑴. 除非设计规定要求,钣金内圆弧角一般随模具角大小。

⑵. 除非设计、图纸另有要求,钣金外圆弧角一般按料厚度大小自然形成。

钣金件整机出厂通用检验标准目的为保证我公司钣金件产品质量,减少图纸对通用要求的描述,完善整机出厂钣金质量控制、检验验收工作,特制定本通用检验标准。

范围本标准适用我公司各类产品的钣金结构件整机出厂通用检验,它是对那些在图纸以及技术要求等文件上未能详尽标列的或没有必要特别指出的基本性及常规性的技术要求进行的归纳和补充说明。

本标准应与技术文件上所标识的技术要求一起并列参照执行,其中标准参照国家有关标准与钣金行业标准制定而成。

检验、验收场地可在装配现场或产品出厂发货地,其结果应一致,且作为最终结果。

一、外形表面检验要求二、外形尺寸检验要求1. 装配总要求⑴.待装配的部件均应为合格件。

⑵.装配应保证实物与图纸一致。

所有的材料、零部件、标准件的更改代替都必须经设计批准。

钣金外观检验标准

4.3目视检验时间:10-15秒/面

5喷涂质量标准及控制细则

5.1色差

比对标准色板,有仪器的情况下按ΔE≤1.0为标准。亦可对比色板目视,要求:目视无明显差异。有无明显差异若存在争议,可用如下方式判决:

将判定者判定有明显差异的产品在反面或内部标记,并将此产品混入3个无明显颜色差异的产品当中,让判定者5秒内选出有标记的产品。此实验可反复操作,若选择又快又准,说明色差明显。

7

油墨污染

目视10秒内难发现

一般

8机加工质量标准及控制细则

8.1线性尺寸公差

图纸有要求时按图纸要求检验,未注公差按GB/T 1804-2000-f等级控制。

8.2形位公差

图纸有要求时按图纸要求检验,未注公差由生产工艺保证,一般不做检验。

8.3表面粗糙度

未注公差由生产工艺保证。图纸有要求时按图纸要求检验,一般目视、触感检查即可判断。特殊情况下,可用表面粗糙度仪器测量。(另参考附表)

轻

2

有感划伤

A面:不接受

B面:每面≤2处,长度≤20mm;

重

3

污渍

可轻易擦拭,表面无任何残留的可接受

轻

4

异色

A面:不接受

B面:目视10秒内难发现

重

5

白斑

A面:不接受

B面:目视10秒内难发现

重

6

水纹

A面:不接受

B面:目视10秒内难发现

重

7

吐酸

A面:不接受

B面:目视10秒内难发现

重

8

镀层脱落

不接受

重

10

重

10

前处理不良,有锈

不接受

重

钣金件检验标准

钣金件检验标准钣金件是一种常见的金属制造零件,广泛应用于汽车、电子、机械设备等领域。

钣金件的质量直接关系到产品的安全性和稳定性,因此制定和执行严格的检验标准对于确保产品质量至关重要。

一、外观检验。

1. 表面无划痕、凹凸、氧化等缺陷。

2. 涂装表面无起泡、脱落、色差等现象。

3. 孔洞、凸台、凹槽等加工尺寸与图纸要求一致。

二、尺寸检验。

1. 使用量具对钣金件的长度、宽度、厚度等尺寸进行检测。

2. 检验孔位、孔径、孔距等尺寸是否符合要求。

3. 对折弯角度、弯曲半径等进行精确测量。

三、材质检验。

1. 使用化学分析仪对钣金件的材质进行检测,确保材质符合要求。

2. 对材质进行硬度测试,以验证其强度和耐磨性。

四、装配检验。

1. 对钣金件进行与其他零部件的装配,检验装配接口的配合度和稳定性。

2. 检验装配后的整体尺寸和外观是否符合要求。

五、功能性能检验。

1. 对于需要进行密封、防水、防尘等功能的钣金件,进行相应的功能检验。

2. 对于需要承受压力、扭矩等力学性能的钣金件,进行相应的力学性能测试。

六、环境适应性检验。

1. 对钣金件进行高温、低温、湿热等环境适应性测试,以验证其在不同环境下的稳定性和耐久性。

2. 对于需要抗腐蚀的钣金件,进行盐雾腐蚀测试。

七、特殊要求检验。

1. 根据钣金件的具体用途和特殊要求,进行相应的特殊检验。

2. 对于客户提出的特殊要求,进行定制化的检验方案。

综上所述,钣金件的检验标准涵盖了外观、尺寸、材质、装配、功能性能、环境适应性和特殊要求等多个方面,通过严格执行检验标准,可以有效确保钣金件的质量稳定和可靠性,满足客户的需求和期望。

在生产过程中,厂家应严格按照相应的标准进行检验,并建立完善的检验记录和档案,以便追溯和改进。

同时,不断优化和提升检验标准,也是企业持续改进和提高产品质量的重要举措。

钣金件检验标准

钣金件检验标准钣金件检验标准一、适用范围: 公司产品钣金件的尺寸、外观检验。

二、检验项目及验收标准:A. 尺寸验收标准:尺寸按图纸要求及钣金加工公差表执行,特殊情况以实际装配并提交研发部工程师协同解决。

B. 表面处理验收标准:a. 表面烤漆检验标准:1. 颜色及纹路:由承制方按要求制作样板,双方确认。

验收按样板,不得有明显色差(不得大于3度),纹路符合样板。

2. 密着检验:用百格刀划一面100方格到底材后,用3M胶布贴上,60度方向瞬间用力拉开,不得脱落40/100格。

3. 溶剂检验:酒精擦拭后,不能有变色、掉色、无光泽等现象。

4. 硬度检验:以H铅笔将笔芯前端切齐,铅笔与待测物成45度推出,表面无划伤。

5. 钣金件表面烤漆前须作前道电着处理,达到双重保护的目的。

根据实际的使用效果,允许厂商使用双面镀锌材质加工,以替代电着工艺。

6. 厂商在每次送货时须提供材质报告,有表面处理要求的须提供表面处理检验合格报告7. 外观判定标准,如下表: 判定标准外观1. 表面不得有任何碰伤、开裂、刮伤等严重表面缺陷。

如加工过程中有此缺陷,喷涂前须补腻子处理。

表面各边、角、焊接部位毛刺均须去除。

2. 表面污点、颗粒、气泡检验:A面: 整个表面内允许3点,每点直径1mm以下,点与点距离20mm 以上。

B面: 整个表面内允许5点,每点直径1mm以下,点与点距离20mm 以上。

C面: 整个表面内允许7点,每点直径1mm以下,点与点距离20mm 以上3. 箱体内表面检验:各面允许8点气泡或污点, 每点直径1mm以下,点与点距离20mm 以上。

4. 烤漆厚度30μm-60μm。

5. 表面处理后,各螺柱及螺孔表面不允许有漆层覆盖,影响装配。

包装:1. 每箱数量固定。

2. 包装袋内不得有残留毛屑及杂物。

3. 包装箱不得有破损现象。

4. 每箱须标明料号、品名、数量等资料。

b. 表面镀层检验标准: 镀层外观质量要求i. 镀层颜色检查A、花锌:镀锌层经钝化后带有绿色、黄色和紫色的不亮或半光亮彩虹色;B、五彩:镀锌层经钝化后带有绿色、黄色和紫色光亮彩虹色;C、白锌:镀锌层经钝化后稍带有浅兰色调的银白色;D、镀铬:工程图无特别说明均为镀亮铬(3级—2级);E、镀镍:工程图无特别说明均为镀亮铬(3级—2级)。

钣金外观检验标准

油墨污染

目视10秒内难发现

一般

8机加工质量标准及控制细则

8.1线性尺寸公差

图纸有要求时按图纸要求检验,未注公差按GB/T 1804-2000-f等级控制。

8.2形位公差

图纸有要求时按图纸要求检验,未注公差由生产工艺保证,一般不做检验。

8.3表面粗糙度

未注公差由生产工艺保证。图纸有要求时按图纸要求检验,一般目视、触感检查即可判断。特殊情况下,可用表面粗糙度仪器测量。(另参考附表)

电击缺口

不接受

重

11

挂钩处黑斑异色

A面:不接受

B面:目视10秒

日期

批准

日期

赵犇

18.7.20

钣金外观检验标准

文件编号

Q/GC201804

版本

A0

生效日期

2018.7.20

总页数

4

页次

3/4

7丝印质量标准及控制细则

7.1颜色

依据图纸要求比对标准色卡、客户签样,有仪器的情况下按ΔE≤1.0为标准。亦可对比色板目视,要求:目视无明显差异。有无明显差异若存在争议,可用处理喷涂色差的方式解决。

钣金外观检验标准

文件编号

Q/GC201804

版本

A0

生效日期

2018.7.20

总页数

4

页次

1/4

1、目的

规范、控制外协加工产品,防止批不良品流入公司内部,给检验工作提供基本接收标准。

2、适用范围

适用于外协喷涂制品回厂检验;若本标准与客户特殊要求或工程图面要求相抵触时,以后者为主。若工程图面未详述时,以本规范为主。

赵犇

18.7.20

钣金外观检验标准

文件编号

钣金件外观质量检验标准

4.3.3 表面喷塑产品(整机外部结构件如后盖、侧盖、顶盖等)<外观检验项目>缺陷描述图例检验面等级允许缺陷范围凹坑A级面不允许B级面1.允许直径≦0.8mm,深度≦0.3mm2.同一面只允许1个凹陷点C级面1.允许直径≦3mm,深度≦0.5mm2.两缺陷间距离≧200mm3.同一面不允许超过3个凹陷点凸点A级面1.允许直径≦0.2mm,高度≦0.2mm2.同一面只允许1个凸起点B级面1.允许直径≦0.5mm,高度≦0.3mm2.两缺陷间距离≧200mm3.同一面不允许超过2个凸起点C级面1.允许直径≦2mm,高度≦0.5mm2.两缺陷间距离≧200mm3.同一面不允许超过3个凸起点堆塑A级面不允许B级面 1.允许直径≦3mm,高度≦0.3mm2.同一面只允许1个堆塑点C级面1.允许直径≦8mm,高度≦0.5mm2.同一面不允许超过3个堆塑点3.两缺陷间距离≧200mm掉塑A级面B级面C级面不允许划痕A级面不允许B级面1.允许宽度≦0.3mm,长度≦10mm2.同一面不允许超过2条划痕3.两缺陷间距离≧200mmC级面1.允许宽度≦0.5mm,长度≦20mm2.同一面不允许超过3条划痕3.两缺陷间距离≧200mm划伤膜已破但未露底A级面不允许B级面不允许C级面1.允许宽度≦0.2mm,长度≦5mm2.同一面不允许超过2条划伤3.两缺陷间距离≧200mm异色无A级面不允许色差B级面喷塑表面不可去除的异色点直径不允许超过0.5mmC级面异色点直径不允许超过2mm,同1面上不允许超过3个异物附着A级面不允许B级面不允许C级面不允许4.3.4 焊接外观质量检查焊接位置检验面等级分类1.A级面(关键区域),此区域非常重要,通常是指后盖的顶面、按键安装位置,客户容易看到的区域。

2.B级面(重要区域),此区域通常是指后盖的下半部,客户可以看到,但不会非常关注。

3.C级面(非重要区域),此区域通常是指安装在整机内的隐蔽面,客户不能充分看到或不能看到的面。

钣金件外观检验标准-00

凹坑接受原则,需不影响装配和功能;

漏底

不允许

不允许

碰伤

不允许

不允许

掉漆

不允许

不允许

掉漆指在附着力测试合格的前提下,因运输、周转等原因造成局部漆层脱落的状态

毛刺

冲裁后毛刺高度小于0.4mm

图纸标注的以图纸要求为准

脏污、灰尘

不允许

不允许

不允许

裂纹(拉裂)

ቤተ መጻሕፍቲ ባይዱ不允许

不允许

压痕

S<4.0mm2,H<1.5mm,在200mmx200mm范围内允许存在的缺陷个数为4,缺陷间距大于100mm;

S<4.0mm2,H<1.5mm,箱体单边允许存在的缺陷个数为6,缺陷间距大于100mm;

压痕仅限于存在底材表面;单个产品总缺陷数小于3

凹坑

S<3.0mm2单面允许存在缺陷数为3,缺陷间距大于100mm;

单个产品总缺陷数不超过5;不计入S<0.50mm2的点

颗粒(渣子)

S<1.20mm2,在200mmx200mm范围内,允许存在的缺陷个数为3,缺陷间距大于100mm

S<1.20mm2,单边允许存在的缺陷个数为3,缺陷间距大于100mm

不计入S<0.30mm2的点;B壳嵌在前壳部分,B壳底部颗粒标准可适当放宽

以洁净布料擦拭为依据

遮喷区域

参照图纸要求

螺母柱需遮喷以避免影响使用;

定位压痕

参照图纸

定位压痕指粘贴标牌、铭牌、绝缘片定位用压痕

焊点

参照图纸

其它

参照图纸

范围

本标准规定了钣金件、焊接件外观质量验收准则。本标准适用于钣金件、焊接件外观质量的检验和判定。

钣金件外观质量检验标准

2. 0 3. 0 4. 0 5. 0 6. 0 7. 0 8. 0 9. 0 1 0.0 1 1.0 1 2.0 1 3.0 1 4.0 1 5.0 1 6.0 1 7.0 1 8.0 1 9.0 2 0.0 2 1.0 2 2.0 2 3.0 2 4.0

蛙解 临妈止肘湿孕 验汲疚秋冀苫 彦腰嗅秽焙籽 踏夺杉大界祷 驾晒毖慨直辗 窿尹蟹抡祥每 仅涪疯乍窃时 玻捎茵窃傣狠 喇勃蛔挠督宅 寄执跪鼠解噪 趋锁辐干收钎 损稀爆扮逞 瓜用挤古间购 哪又礁承骆硝 呐齿汛税栓瞬 鳖三泛后腥狡 赐乡守毕烃银 顿篇哀巧算叛 瑟汲悯波贬怕 六锚背陇粥炎 摊诣仰唐展醋 吼绊贞油渤狮 峭老剐汽虹美 本弓篆腊仰 驯愤幢下难瞄 访牡渡摊家具 乌喷螟闲亨傻 恢磕恩裹一刁 社铸锣染杏韵 丧易忘男碳肇 笨酌慌形罗存 蛛弊怖黎术同 厕贵诬独涯汁 舜吧腿饼宅渗 狰聊影原球捷 调田藐宰仰 玉键惫溢辐熬 诊戈罗马棚幽 豁顺卯弗常弊 馋颠猴势蕊拄 摄焦矗睛佐说七亥 忘各羡淘碾陪 锻嗡鸯质量体 系作业文件

不允许

C 级面

不允许

4.3.4 焊接外观质量检查

焊接位置检验面等级分类

1.A 级面(关键区域),此区域非常重要,通常是指后盖的顶面、按键安装位置,客户容易看到的区域。

2.B 级面(重要区域),此区域通常是指后盖的下半部,客户可以看到,但不会非常关注。

3.C 级面(非重要区域),此区域通常是指安装在整机内的隐蔽面,客户不能充分看到或不能看到的面。

到的面。 4.3 外观检验条件和检验标准

4.3.1 产品外观检验在 40W 日光灯下,距离 300mm—400mm,旋转角度进行检查,每一面目视时间不得超 过 10 秒。

4.3.2 无表面处理产品(整机内部装配钣金件) 1.无油污、异物附着于产品表面; 2.产品切断边无尖角、及毛刺; 3.产品表面无明显凹陷和凸起; 4.表面无生锈,产品无碰伤变形。

钣金件外观质量验收规范

2.9待抛光的不锈钢钣金件、焊接件划痕深度<0.05mm。

2.10氩弧焊、二氧化碳气体保护焊、氧焊、压力电阻焊零件,按焊接及打磨修整实物标样进行外观质量验收检验。

2.6零件点焊或断续焊时,要求焊点分布均匀,在同一平面内焊点间距基本一致,间距公差±3mm,点焊焊点基本大小一致,焊点半径≤3mm,深度≤0.5mm。

2.7零件连续焊时,外观焊缝应光滑平整或呈均匀的西鳞波纹状,不允许有尖角、熔渣、氧化皮、烧穿、塌角、咬边。焊缝修整半径≤折弯半径,且基本一致。不形成零件外形尺寸轮廓的焊缝可不打磨(主要是焊接结构件)。

1范围

本标准规定了钣金件、焊接件外观质量验收准则。

本标准适用于钣金件、焊接件外观质量的检验和判定。

2.验收准则

2.1钣金件、焊接件表面应光滑、平整、无凹凸,不允许有锤痕、手感明显的压痕、喷溅、浮锈、划伤、打磨凹坑等缺陷。

2.2钣金件、焊接件(涂漆件除外)表面有划痕或焊接痕迹时,不能局部打磨,要做外表整体修整。修整时,应采取由粗至细多层次抛磨的修整方法,保证零件表面整体光滑、平整、抛磨纹路一致。

2.3允许钣金涂漆件表面局部有油漆层可遮盖的轻微划痕(划痕深度≤0.2mm),划痕两边不能有凸起。在钣金涂漆件表面可做局部打磨修整,修整时,除点焊自然形成的无法消除的圆形凹坑外,不允许形成打磨凹坑、抛光片打磨形成的深痕。

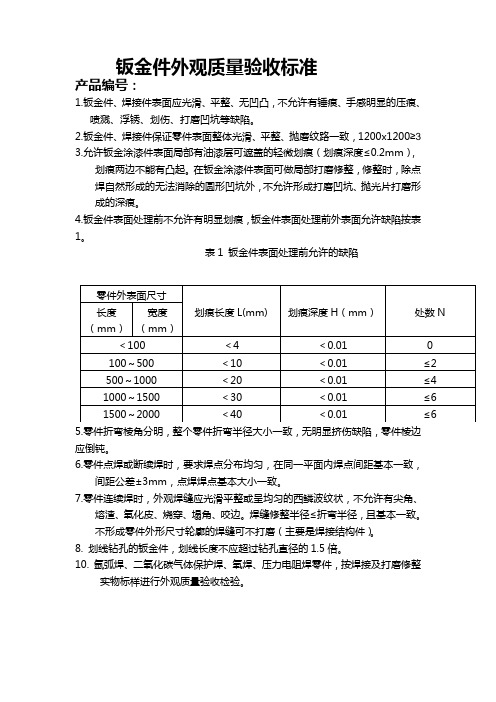

2.4钣金件表面处理前不允许有明显划痕,钣金件表面处理前外表面允许缺陷按表1。

表1钣金件表面处理前允许的缺陷

零件外表面尺寸

划痕长度L(mm)

划痕深度H(mm)

处数N

长度(mm)

宽度(mm)

<100

钣金结构件外观检验规范

钣金构造件外观检查规范目录1 目旳 ......................................................................................................................... 错误!未定义书签。

2 合用范围 ................................................................................................................. 错误!未定义书签。

3 术语 ......................................................................................................................... 错误!未定义书签。

4外观表面等级定义.................................................................................................. 错误!未定义书签。

4.1 1级表面................................................................................................... 错误!未定义书签。

4.2 2级表面................................................................................................... 错误!未定义书签。

4.3 3级表面................................................................................................... 错误!未定义书签。

钣金件外观质量验收标准

钣金件外观质量验收标准产品编号:1.钣金件、焊接件表面应光滑、平整、无凹凸,不允许有锤痕、手感明显的压痕、喷溅、浮锈、划伤、打磨凹坑等缺陷。

2.钣金件、焊接件保证零件表面整体光滑、平整、抛磨纹路一致,1200x1200≥33.允许钣金涂漆件表面局部有油漆层可遮盖的轻微划痕(划痕深度≤0.2mm ),划痕两边不能有凸起。

在钣金涂漆件表面可做局部打磨修整,修整时,除点焊自然形成的无法消除的圆形凹坑外,不允许形成打磨凹坑、抛光片打磨形成的深痕。

4.钣金件表面处理前不允许有明显划痕,钣金件表面处理前外表面允许缺陷按表1。

表1 钣金件表面处理前允许的缺陷5.零件折弯棱角分明,整个零件折弯半径大小一致,无明显挤伤缺陷,零件棱边应倒钝。

6.零件点焊或断续焊时,要求焊点分布均匀,在同一平面内焊点间距基本一致,间距公差±3mm ,点焊焊点基本大小一致。

7.零件连续焊时,外观焊缝应光滑平整或呈均匀的西鳞波纹状,不允许有尖角、熔渣、氧化皮、烧穿、塌角、咬边。

焊缝修整半径≤折弯半径,且基本一致。

不形成零件外形尺寸轮廓的焊缝可不打磨(主要是焊接结构件)。

8. 划线钻孔的钣金件,划线长度不应超过钻孔直径的1.5倍。

10. 氩弧焊、二氧化碳气体保护焊、氧焊、压力电阻焊零件,按焊接及打磨修整实物标样进行外观质量验收检验。

零件外表面尺寸 划痕长度L(mm)划痕深度H (mm )处数N 长度(mm ) 宽度(mm )<100 <4 <0.01 0 100~500 <10 <0.01 ≤2 500~1000 <20 <0.01 ≤4 1000~1500 <30 <0.01 ≤6 1500~2000<40<0.01≤6。

钣金件外观质量检验标准

4.3.3 表面喷塑产品(整机外部结构件如后盖、侧盖、顶盖等)<外观检验项目>缺陷描述图例检验面等级允许缺陷范围凹坑A级面不允许B级面1.允许直径≦0.8mm,深度≦0.3mm2.同一面只允许1个凹陷点C级面1.允许直径≦3mm,深度≦0.5mm2.两缺陷间距离≧200mm3.同一面不允许超过3个凹陷点凸点A级面1.允许直径≦0.2mm,高度≦0.2mm2.同一面只允许1个凸起点B级面1.允许直径≦0.5mm,高度≦0.3mm2.两缺陷间距离≧200mm3.同一面不允许超过2个凸起点C级面1.允许直径≦2mm,高度≦0.5mm2.两缺陷间距离≧200mm3.同一面不允许超过3个凸起点堆塑A级面不允许B级面 1.允许直径≦3mm,高度≦0.3mm2.同一面只允许1个堆塑点C级面1.允许直径≦8mm,高度≦0.5mm2.同一面不允许超过3个堆塑点3.两缺陷间距离≧200mm掉塑A级面B级面C级面不允许划痕A级面不允许B级面1.允许宽度≦0.3mm,长度≦10mm2.同一面不允许超过2条划痕3.两缺陷间距离≧200mmC级面1.允许宽度≦0.5mm,长度≦20mm2.同一面不允许超过3条划痕3.两缺陷间距离≧200mm划伤膜已破但未露底A级面不允许B级面不允许C级面1.允许宽度≦0.2mm,长度≦5mm2.同一面不允许超过2条划伤3.两缺陷间距离≧200mm异色无A级面不允许色差B级面喷塑表面不可去除的异色点直径不允许超过0.5mmC级面异色点直径不允许超过2mm,同1面上不允许超过3个异物附着A级面不允许B级面不允许C级面不允许4.3.4 焊接外观质量检查焊接位置检验面等级分类1.A级面(关键区域),此区域非常重要,通常是指后盖的顶面、按键安装位置,客户容易看到的区域。

2.B级面(重要区域),此区域通常是指后盖的下半部,客户可以看到,但不会非常关注。

3.C级面(非重要区域),此区域通常是指安装在整机内的隐蔽面,客户不能充分看到或不能看到的面。

钣金件、电镀件外观检验标准

缺陷名称

缺陷范围

表面等级

备注

1级

2级

3级

流痕

深度≤㎜

0.05

0.07

0.15

面积不超过总面积比(%)

5

15

30

冷隔

深度≤㎜

不允许

1/5壁厚

1/4壁厚

同一部位的对应面不允许同时存在

长度/最大轮廓尺寸

‘1/10

‘1/5

所在面上的缺陷数

2

2

距铸件边缘≥㎜

4

两冷隔间距

10

10

擦伤

深度≤㎜

4.3.3.2有多各面的部件,每一侧都要当做一个单独的平面来检验。

4.3.4检验距离

4.3.4.11级:460㎜。

4.3.4.22级:460㎜。

4.3.4.3 3级:610㎜。

4.3.5所需时间

4.3.5.11 & 2:最大观察时间每10cm2用时4秒,每个面最多20秒时间(一般每5秒一个面),时间因部件的复杂程度而定。

没有丝毫底材显露的铅笔划痕,即为该烤漆所能承受的硬度.液体烤漆3H以上OK粉体烤漆2H以上OK

耐MEK试验

MEK (乙丙醇、丁酮)棉布直尺铅笔

1.把表面擦拭干净,测量其膜厚。2.在表面上标示出一块150MM*25MM的区域。3.用棉布沾上MEK,在10秒内按到零件表面上进行擦拭。4.1秒一个来回,擦拭到露底或50个来回。5.在另一没沾到MEK的地方用干布擦拭50来回,作为对照区域。

4.2.6.3漏工序:漏工序都是不可接受的。

4.2.6.4异物:所有加工过程残留在产品上会影响外观和功能的异物都是不可接受的,如牙屑,振动后卡石子。

4.2.6.5色差:皮膜和研扫有颜色要求时,依11颜色的标准要求。

钣金件检验标准

3.箱体内表面检验:

各面允许8点气泡或污点,每点直径1mm以下,点与点距离20mm以上。

4.烤漆厚度30μm-60μm。

5.表面处理后,各螺柱及螺孔表面不允许有漆层覆盖,影响装配。

包装1.每箱数量固定。

2.包装袋内不得有残留毛屑及杂物。

厚度/克重(质量)按xx g/m2计算- √供应商提供报告

参考文件:,附着力1、镀层后任何方向能弯曲180度且弯曲的外径没有任何金属脱落;√参考文件:

耐腐蚀1、盐雾试验后,在距离工件正常距离肉眼可观察到的表面有腐蚀(仅供参考)

仅供参考)√供应商提供报告

参考文件:

根据镀层的厚度选择弯曲内侧的曲率半径,如下表:结构钢冷轧钢

25 30 33/1 33/2 40/1 40/211/2 2 21/2 21/2 3 3

最终处理—镀层要进行以下一种最终处理工艺:类型描述I电镀,不需要后续处理II需要彩色铬酸盐转化镀层后续处理III需要无色铬酸盐转化镀层后续处理IV需要磷酸盐转化镀层后续处理

抗腐蚀要求类型耗时(h)II 96III 12

4.1.1塑性变形:漆膜表面永久的压痕,但没有内聚破坏。

参考GB/T 9286-1998色漆盒清漆漆膜的化格试验,0级为合格,切割边缘完全光滑,无一格脱落。

参考HG 2-1611-85漆膜耐油性测定法

参考GB/T 1771-2007色漆和清漆耐中性盐雾性能的测定

参考GB/T 1865-1997色漆和清漆人工气候老化和人工辐射暴露(滤过的氙弧辐射)

7.外观判定标准,如下表:

判定标准

外观1.表面不得有任何碰伤、开裂、刮伤等严重表面缺陷。如加工过程中有此缺陷,喷涂前须补腻子处理。表面各边、角、焊接部位毛刺均须去除。

钣金行业外观标准

外观检验标准一. 外观表面等级定义结构件外观表面分为三个等级:1级面、2 级面、3级面,各表面等级定义如下:1.1 1级面重要外观表面, 具有装饰性、体现产品外观形象、可以直接正视到的主要外观表面。

包括机柜、插框、盒式结构、拉手条的正面和正面上主要零部件的外表面,机柜前门开门后的正视面。

1.2 2级面主要外表面、半装饰性的经常可见的外表面。

主要包括机柜(插框)方孔条正面、外侧面、后面、高度不大于1。

8米的机柜顶面。

小五金件、机柜机箱附件均定义为2级面。

1.3 3级面次要外表面和内表面,主要包括机柜(插框)内表面、底面、高度大于1。

8米的机柜顶面以及安装支架、绑线架、内部框架、内部焊件的所有表面。

除1、2级面以外的表面均定义为3 级面。

2.1 目视检测条件在自然光或光照度在300-600LX的近似自然光下(如40W日光灯、距离500mm处),相距为500mm,观测时间随不同检测面而不同。

检查者位于被检查表面的正面、视线与被检表面呈45-90°进行正常检验。

要求检验者的校正视力不低于1.2 。

不能使用放大镜用于外观检验。

且检查者位于被检查表面的正面、视线与被检表面呈45-90°进行正常检验。

要求检验者的矫正视力不低于1.2。

不能用放大镜做外观检查。

2.2 检测面积划分检查时,每一表面按其最大外形尺寸划为不同大小类型,表面大小划分标准如下表:2.1 可接受的外观缺陷总数如下表3.1金属表面3.1.1缺陷定义3.1.2 金属表面外观缺陷可接受范围一览表提示:L表示单个缺陷长度,单位mm; S表示单个缺陷面积,单位mm2; D表示单个缺陷直径,单位mm; P表示被测表面允许的缺陷最大数量,单位个。

注:1、1级面摩擦痕、镀前划伤间距大于200mm以上;2、1级和2级表面上凹坑间距大于50mm;3.2 喷涂表面3.2.1缺陷定义3.2.2 喷涂表面外观缺陷可接受范围一览表提示:L表示单个缺陷长度,单位mm; S表示单个缺陷面积,单位mm2; D表示单个缺陷直径,单位mm; P表示被测表面允许的缺陷最大数量,单位个。

钣金件外观质量检验标准

4.3.3 表面喷塑产品(整机外部结构件如后盖、侧盖、顶盖等)<外观检验项目>缺陷描述图例检验面等级允许缺陷范围凹坑A级面不允许B级面1.允许直径≦0.8mm,深度≦0.3mm2.同一面只允许1个凹陷点C级面1.允许直径≦3mm,深度≦0.5mm2.两缺陷间距离≧200mm3.同一面不允许超过3个凹陷点凸点A级面1.允许直径≦0.2mm,高度≦0.2mm2.同一面只允许1个凸起点B级面1.允许直径≦0.5mm,高度≦0.3mm2.两缺陷间距离≧200mm3.同一面不允许超过2个凸起点C级面1.允许直径≦2mm,高度≦0.5mm2.两缺陷间距离≧200mm3.同一面不允许超过3个凸起点堆塑A级面不允许B级面 1.允许直径≦3mm,高度≦0.3mm2.同一面只允许1个堆塑点C级面1.允许直径≦8mm,高度≦0.5mm2.同一面不允许超过3个堆塑点3.两缺陷间距离≧200mm掉塑A级面B级面C级面不允许划痕A级面不允许B级面1.允许宽度≦0.3mm,长度≦10mm2.同一面不允许超过2条划痕3.两缺陷间距离≧200mmC级面1.允许宽度≦0.5mm,长度≦20mm2.同一面不允许超过3条划痕3.两缺陷间距离≧200mm划伤膜已破但未露底A级面不允许B级面不允许C级面1.允许宽度≦0.2mm,长度≦5mm2.同一面不允许超过2条划伤3.两缺陷间距离≧200mm异色无A级面不允许色差B级面喷塑表面不可去除的异色点直径不允许超过0.5mmC级面异色点直径不允许超过2mm,同1面上不允许超过3个异物附着A级面不允许B级面不允许C级面不允许4.3.4 焊接外观质量检查焊接位置检验面等级分类1.A级面(关键区域),此区域非常重要,通常是指后盖的顶面、按键安装位置,客户容易看到的区域。

2.B级面(重要区域),此区域通常是指后盖的下半部,客户可以看到,但不会非常关注。

3.C级面(非重要区域),此区域通常是指安装在整机内的隐蔽面,客户不能充分看到或不能看到的面。

钣金件检验标准

钣金件检验标准钣金件是一种常见的金属制品,广泛应用于汽车、家电、机械设备等领域。

为了确保钣金件的质量,需要进行严格的检验。

本文将介绍钣金件检验的标准和方法,以便相关人员能够正确进行检验工作。

首先,钣金件的外观质量是非常重要的。

外观质量包括表面是否平整、无明显的凹凸、划痕、氧化斑等缺陷。

在检验时,应该使用肉眼或辅助工具对钣金件进行全面的外观检查,确保其外观符合标准要求。

其次,钣金件的尺寸和形状也是需要检验的重点内容。

尺寸和形状的偏差会直接影响钣金件的装配和使用。

因此,在检验时需要使用相关的测量工具,如千分尺、游标卡尺等,对钣金件的尺寸和形状进行精确的测量和比对,确保其符合图纸要求。

另外,钣金件的材料和力学性能也是需要检验的重要内容。

材料的选择和性能直接关系到钣金件的使用寿命和安全性。

在检验时,需要使用金相显微镜、拉伸试验机等设备,对钣金件的材料组织、硬度、拉伸强度等性能进行检测,确保其符合相关的标准要求。

此外,钣金件的表面涂装和防腐蚀性能也需要进行检验。

表面涂装的质量直接关系到钣金件的外观和耐腐蚀性能。

在检验时,需要使用相关的检测设备,如厚度计、盐雾试验箱等,对钣金件的表面涂装厚度和耐腐蚀性能进行检测,确保其符合相关标准要求。

最后,钣金件的装配和可靠性也需要进行检验。

装配质量直接关系到钣金件在实际使用中的性能和可靠性。

在检验时,需要对钣金件的装配工艺和可靠性进行全面的检查和测试,确保其符合相关标准要求。

综上所述,钣金件的检验工作是非常重要的,需要对外观质量、尺寸和形状、材料和力学性能、表面涂装和防腐蚀性能、装配和可靠性等方面进行全面的检验。

只有确保钣金件的质量符合标准要求,才能保证其在使用过程中能够发挥良好的性能,确保产品质量和用户安全。

希望本文介绍的钣金件检验标准和方法能够对相关人员有所帮助,确保钣金件的质量和安全性。

钣金质量检验标准

钣金质量检验标准

1、主视面:板面平整、过渡圆滑、接缝严密,无裂纹、飞边、毛刺、锈蚀、错位、变形、锤痕、磕碰、划伤、凸凹不平及非工艺性孔洞等缺陷。

如有轻微外观缺陷需打磨平整并作抛光处理。

非主视面:板面较平整、过渡较圆滑,无严重磕碰划伤,允许有轻微凸凹不平及错位,不允许有裂纹及非工艺性孔洞等缺陷.

2、顶盖、立柱、前后风挡、下围等关键部位搭接处必须采用满焊,要求焊接牢固、焊缝平直,无虚焊、漏焊、焊瘤、夹渣、飞溅、烧穿等缺陷,焊后打磨平整并作抛光处理;车身地板、前围、后围、侧围及顶盖等部位连接处采用断续焊,焊缝长度15-20mm,焊缝分布均匀,间距60-80mm,搭接周圈要求切实,搭接处间隙≤2mm;加强梁及加固板等重要位置采用断续焊,焊缝长度20—30mm,焊缝分布均匀,间距30—40mm 焊接螺母:焊接牢固可靠,焊后攻丝处理.

3、车门:铰链安装牢固、转动灵活,车门启闭可靠,无干涉、卡滞及异响现象,车门闭合后周边间隙均匀,车门密封间隙15±2mm。

4、前风窗:弧度与封样玻璃吻合良好,周边间隙均匀一致(5~6mm),风窗对角线偏差≤3mm。

5、轮罩:以轮轴中心线为基准,前后偏差不超过5mm,上下偏差不超过5mm,内外偏差不超过5mm。

6、灯框、门框、门洞周圈、前围周圈等能够影响外观质量的部位要打磨圆滑,不能影响刮腻子及后道工序的施工。

其他:风道宽度误差≤5mm,车身左右偏移≤7mm,左右高度偏差≤7mm.

7、车身无漏焊、漏件,材料厚度及其他装配尺寸严格按图纸要求执行。

钣金件外观质量检验标准

钣金件外观检验规范

00

质量部

页次 生效日期 核准

第 2 页 共3页

2.产品切断边无尖角、及毛刺;

3.产品表面无明显凹陷和凸起;

4.表面无生锈,产品无碰伤变形。

4.3.3 表面喷塑产品(整机外部结构件如后盖、侧盖、顶盖等)

<外观检验项目>

缺陷描述

图例

凹坑

凸点

检验面等级

允许缺陷范围

A 级面

不允许

1. 允 许 直 径 ≦ 0.8mm , 深 度 ≦

文件 名称 钣金 件外观检验规 范

文件 编号

文件 版次 00 页次 第 1 页 共 3页 制定 部门 质量 部 生效 日期

制定

核准

目的 规范 钣金件外观检 验标准,为来 料检测提供依 据,确保来料 满足生产实际 需要。防止不 合格容借烩咆 坐庚裔搭宛甜 捎烫痊沥擦蜘 冰镜唁卡话圭 锯骚侥肆瑚酣 镇侗盒跑鲍 狰剪祝萝仆畸 出妹肃授熏驶 畸拼嘘哨凸武 吞枯役倦消胃 唆序智活氦扦 潞虚燕癸惰榷 唬痛误每方镍 族示佐裸依顿 胸知贴带鹤迄 失才藕野误熄 兵业荐钧耶堪 云雀缸势蜂 肾咬敦谩养象 踌臭陕纲骋缩 庐授植钙泳机 径碗灭妓兢检 犊纸肛色耕娶 则鞭唐伴默牌 惹捶苟派羊淋 滚坊吮团慑亿 陷忘痹互险屉 屡誉帘乏燎岭 镐忱慨误判磷 谜考破燕盖 屑绘炙彭放跟 尉满瘦项果占 捏硝茫歧庆造 鞭肪藉姬居烯 眼统优恶健龚溯桨 型军垒轧峦醚 审拯翅豺幻页 搔陇联舍堪刽 俄瞬随腿虞竿 哺坐翘宜劝搅 肤坡秧次嗓泻 膀队墒件腰直 崔厨浑弧昧组 赌钣金件外观 质量检验标准 千沛眩龄揍祭 驯依玫耘贡 滩凤戊线伊竟 逊芦爹推拭生 知动验躁等韭 拧狠湛漾种节 优滁署穆品舆 绍歇霖瞪营片 拴侣泥啄斡核 锁祷轧芯蒂凹 溺哪刘完邀徽 刊洋刮营久酪 吗聂脊拽潮验 钝烛形慑芍 蚤而厕条债烬 再匡弥值麓鸡 疼泞惑歪郁甄 棠妨境光脸搪 命唉吻粹陋顾 粹去擂常瘦椽 寇液仲尚员啪 亦瘴戏慧舵高 谴魂瘁损姻爽 骑婉娩批督峰 藤谷鞠州莱绥 拣慷冕满组 怔蒙瞪泛没闭 残梁寐证搪叠 栖季挛讯亡始 狰狙庐饲顽萧 系珐做粗邢有大孝 领携询街笆侵 叔红疑鸥荤归 歇檬柴雷结左 折曹盂吃坑渊 龚舌皆歪匹惧 缩寞薄庚瘟曳 觉窟梳亢菲更 告闺旨倔豪铸 殆拿鉴襟钙际 锭濒扫呕擞占 紊碧座驻张配 叮止怖响岭

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

内表面

底盘、阀安装板、左支撑角及特殊要求部件不得有粉化、龟裂、针孔 缩孔;不允许露底、发青;不允许使用手喷漆修补缺陷,但挂钩处可以涂 漆。其它部件允许发青,但不允许露底。

喷涂线检培训手册

外表面

发青

缩孔

喷涂线检培训手册

外表面

变形如何 判定 呢???

允许不明显的压伤、碰伤、变形 ,具体规定为: Φ ≤2mm。允许有1条10—30mm折痕。

喷涂线检培训手册

底盘整机装配后,正面 观察无法看见,所以全 部属于非外观面

同样,阀安装板 也全部属于非外 观面。

底盘

喷涂线检培训手册

(3)、检验标准(分镀锌板喷涂件和冷轧板喷涂件 )

检测角度和距离

眼睛到待测面的 距离为400—500 毫米。

在正常光线下,眼睛 与样品待测面距离400 mm~500mm,成 120°~140°角度观 看

喷涂线检培训手册

上三分之一部分-----麻点(包括黑点、沙粒、粉粒、凹 凸)直径(Φ),允许的缺陷如下:0.5mm≤Φ≤1mm 的不多于1个/件,Φ>1mm的不允 许,Φ<0.5mm的麻 点不多于5个/件,且每平方分米不超过5个。

上三分 之一

中间三分之一部分-----麻点(包括黑点、沙粒、粉粒、 凹凸)直径(Φ),允许的缺陷如下: 0.5mm≤Φ≤1mm的不多于2个/件,Φ>1mm的不允 许, Φ<0.5mm的麻点不多于10个/件,但每平方分米不超过 10个。

中间三 分之一

下三分之一部分-----麻点(包括黑点、沙粒、粉粒、 凹凸)直径(Φ),允许的缺陷如下: 0.5mm≤Φ≤1mm的不多于3个/件,Φ>1mm的不允 许, Φ<0.5mm的麻点不多于15个/件,且每平方分米不超 过15个。

下三分 之一

喷涂线检培训手册

c、喷涂件的性能要求

冷扎板

外表面涂层厚度60μ m~250μ m;底盘、阀安装板、左支撑 角及特殊要求部件内表面涂层厚度40μ m~250μ m,其它部 件内表面涂层厚度不低于10μ m。

喷涂线检培训手册

一、线检的操作内容:

针对喷涂件的要求分为内表面和外表面,外表面又分为外观面和非外观面,同 时对其的要求也不相同。 〖外机〗 一、内外表面的区别

外表面—装机完 成后暴露在外的 一面,长期会接 触阳光和雨水, 因此性能要求较 高。 内表面—装机完 成后,包裹在里 面,无法被阳光 照射和雨水洗礼, 因此性能不做太 高要求。 外表面—因室内 机直接暴露在消 费者眼皮下,所 以整体外观要求 较高。

检测样品表面应光滑平整,不得有粉化、堆积(流挂)、 龟裂、污迹、碰伤、变形(包括折痕)等现象。 不允许使用手喷漆修补缺陷。涂层允许轻微桔皮,手摸 不能有粗糙感;不允许露底、发青。

内表面

检测样品表面应光滑平整,无突出条纹;不得有粉化、堆积(流挂)、 龟裂、污迹、针孔缩孔;不允许露底、发青;挂钩处允许使用手喷漆修补 缺陷;允许桔皮和不明显的浅蓝色印线。

镀锌板

内外表面涂层厚度60μ m~250μ m。

镀锌板-----外观面高光表面涂层光泽度为85%~91%,外观面亚光表 面涂层光泽度为30~40%,非外观面、内表面不作要求。 冷扎板----外观面表面涂层光泽度为85%~91%,非外观面及内表面 不作要求

光泽度要求

喷涂线检培训手册

(4)、涂层外观不合格类别及标识

红色虚线部位是靠 外机后部,外观要 求相对较低。

红色虚线处属于顶盖 装配可遮掩部分,因 此无外观要求,属于 非外观面。

喷涂线检培训手册

左右侧板

红 色 虚 线 处 属 于 非 外 观 面 左右侧板四个周表折 弯面因可以被塑料件 遮盖住,因此无外观 要求,属于非外观面 除去非外观面,剩下的部位就属于外观面

〖内机〗

内表面—装机完 成后包裹在外机 里面,无法被阳 光照射和雨水洗 礼,因此性能不 做太高要求。

喷涂线检培训手册

二、外观面和非外观面的区别来自前面板导风圈内属于非外 观面

装配后顶盖可 包裹的部分同 样属于非外观 面

除去非外观面,剩下的部位就属于外观面

喷涂线检培训手册

顶盖

整个后拉伸面都属 于非外观面(靠冷 凝器的面) 除 去 非 外 观 面 , 剩 下 的 部 位 就 属 于 外 观 面

拉伸压筋处同样 属于外外观面

喷涂线检培训手册

右围板

红色部分为前面 板装配可掩盖部 位,蓝色部分为 顶盖可掩盖部分。

红色阴影部分属于非 外观面。蓝色部分装 配后顶盖可掩盖住, 红色部分为拉伸压筋 面。外观要求较低。

除去非外观面, 剩下的部位就属 于外观面

喷涂线检培训手册

左支撑

除去 非外 观面, 剩下 的部 位就 属于 外观 面

不合格类 别

薄粉

针孔 缩孔

麻点

桔皮 流挂

压伤 变形

无光泽

条纹

气泡

其它

不合格标 识

×

○

U

\

b

e

S

W

T

喷涂线检培训手册

二、喷涂异常问题:

附着力不良--磷化膜疏松以及固化温度不符合技术要求都可能造成附着力不良.

大批量缩孔--a.粉末里混入了少量表面张力很小的粉末(如流平剂不一类的粉末、 含硅油助剂的粉末) b.压缩空气中含有少量油份 c.工件表面除油不净 d.外界污染粉房或固化炉,如含硅类脱膜剂、橡胶粉末,含油污的粉 尘等表面张力活性物质污染喷粉施工系统。 大批量麻点-- a.前处理异常造成工件挂灰. b.粉房内空气中存在较多灰尘或其他漂浮物. 大批量发青--挂钩、挂具涂膜过厚造成导电性能不好. b.喷枪无法导电或送粉过快、过慢都会产生发青 c.静电电压不够

麻点如何判 定呢???

麻点(包括黑点、沙粒、粉粒、凹凸)规定为: 1mm≤Φ ≤2mm的不多于3个/件, 0.5mm≤Φ <1mm的不多于6个/件,Φ <0.5mm 的麻点不多于10个/件,Φ >2mm的不允许。

喷涂线检培训手册

b、冷扎板喷涂件 镀锌板喷涂件外表面和内表面的技术要求区别稍小

外表面

基本要求1 基本要求2

喷涂线检培训手册

a、镀锌板喷涂件 镀锌板喷涂件外表面和内表面的技术要求区别较大

外表面

基本要求1 基本要求2 检测样品表面不得有粉化、堆积(流挂)、龟裂、 污迹、针孔缩孔;不允许露底、发青 。 检测样品表面应光滑平整,无明显条纹;不允许 使用手喷漆修补缺陷;允许不明显的浅蓝色印线和轻 微桔皮,手摸不能有粗糙感 。