FCC催化剂现状

国外催化裂化催化剂近况

国外催化裂化催化剂近况国外催化裂化催化剂近况催化裂化新催化剂相继开发,重点在改进渣油改质和开发催化汽油降硫降烯烃催化剂。

戴维逊公司开发了含高活性CSSN或CSX分子筛的短接触时间(SCT)催化剂,据称可提高转化率4.7%,汽油产率提高2.9%,催化剂加入量减少20%。

该公司FUTURA SCT催化剂已应用于美国第一套毫秒催化裂化(MSCC)装置。

恩格尔哈德公司开发了据称是FCC催化剂重大发展的NaphthaMax催化剂,它可促进FCC进料选择性一次裂化,改善渣油改质而不多生成焦炭,增产汽油,增加LPG的烯烃度,减少重质产品(LCO和HCO)。

该催化剂采用新材料构成分散的基质结构(DMS),新的DMS与Pyrochem-Plus分子筛采用独特方法相结合。

美国已有4座以上炼厂采用该催化剂提高了液收,而FCC进料并未过度裂化。

西班牙Polytechnic大学开发了"原子规模建筑设计"技术,以提高炼厂用Y型沸石(八面沸石)催化剂性能,八面沸石Y型催化剂占炼厂催化裂化(FCC)所用催化剂的40%。

初步试验表明,按建筑设计思维开发的催化剂:ITQ-21比工业上采用的催化剂更为高效。

关键在于产生裂化反应的细微孔道的尺寸和连通性。

在现有的八面沸石中,油分子通达催化活性中心受到限制,而在ITQ-21中,有较大的孔洞和更多、更大的内部空穴,有利于油分子进入活性中心,这些空穴使较长链的烃类更易进入,裂解为小的、更有用的烃类。

带有大孔、三维结构和含合适硅/铝比的新沸石的制备,利用现有技术比较困难。

该大学科学家采用N(16)-甲基鹰爪豆碱阳离子(一种大的有机阳离子)作为与锗的结构定向剂,定向形成4节双环结构的沸石,用以制取IYQ-21催化剂。

在实验室试验中,ITQ-21可将瓦斯油72.5%转化为较小的烃类分子,而二种商业化的催化剂转化率为68%和53.9%。

ITQ-21的其他优点是可减少汽油产品中烯烃饱和度和提高丙烯产率。

fcc催化政策产业化现状

fcc催化政策产业化现状一、FCC催化政策概述FCC催化政策(Federal Communications Commission Catalytic Policy)是指美国联邦通信委员会(FCC)为促进通信产业创新、竞争和可持续发展所制定的一系列政策。

这些政策涉及通信产业的各个方面,如无线电频谱分配、通信设备认证、市场竞争、网络中立性等。

FCC催化政策对全球通信产业产生了深远的影响,许多国家纷纷效仿并制定类似的国内政策。

二、FCC催化政策产业化现状1.技术创新方面FCC催化政策推动了通信技术的发展。

近年来,美国在5G、物联网、人工智能等领域取得了重要突破,这些成果的产业化离不开FCC 催化政策的推动。

FCC不断优化无线电频谱分配,为通信企业提供更多的频谱资源,降低企业成本。

同时,FCC鼓励通信企业进行技术研发,推动创新技术的应用。

2.市场竞争方面FCC催化政策鼓励市场竞争,提高通信服务质量。

FCC通过实施市场竞争政策,促进通信企业间的竞争,提高通信产业整体竞争力。

此外,FCC还积极推动通信企业拓展国际市场,提升全球通信产业地位。

3.产业生态建设方面FCC催化政策对通信产业生态的建设也发挥了积极作用。

FCC鼓励企业、政府和科研机构加强合作,共同推动通信产业发展。

此外,FCC还通过政策引导,推动通信产业向绿色、低碳、可持续方向发展。

4.国际合作方面FCC催化政策促进了国际通信产业的交流与合作。

FCC积极参与国际通信组织,如ITU、WTO等,推动全球通信政策协调和标准制定。

此外,FCC还与各国政府、企业开展合作,共同推进全球通信产业发展。

5.政策完善与优化方面随着通信技术的不断进步和市场环境的变化,FCC不断调整和优化催化政策。

FCC通过加强与业界、企业和公众的沟通,了解产业发展的需求和挑战,及时调整政策方向,确保催化政策的有效性。

三、展望未来,FCC催化政策将继续在技术创新、市场竞争、产业生态建设、国际合作等方面发挥重要作用。

全球主要炼油催化剂的发展现状及发展趋势展望

全球主要炼油催化剂的发展现状及发展趋势展望摘要:严格的燃料质量标准和向低硫燃料的转变将推动炼油行业的重大升级。

这会对炼油催化剂产生积极影响。

根据全球市场洞察力公司的数据,到2025年,全球炼油催化剂的市场规模将超过55亿美元。按领域划分,预计到2025年底,流化催化裂化催化剂将覆盖整个市场的三分之二以上。按材料种类划分,预计到2025年,金属基产品将占据超过30%的市场份额。沙特阿拉伯是炼油催化剂的主要市场,到2025年末,其价值可能超过1.8亿美元。

在催化剂市场中占据重要地位的公司包括BASF,JohnsonMatthey,Axens,Clariant,HaldorTopsoe,WRGrace,Shell,UOP,Honeywell,Albemarle等。

关键词:炼油催化剂;发展现状;发展趋势;展望引言炼油催化剂具有多个种类,发展情况以及石油化工的发展情况与人们的生产生活都密切相关,在国外炼油催化剂制造业的技术方面逐步开始得到突破性的进展。

对炼油催化剂的工业现状进行分析,研究炼油产业在炼油产业化的过程中扮演的重要角色,介绍各种炼油催化剂的主要效果以及具体发展前景,当前城市化进程进一步加快,我国在炼油产业技术方面,与西方发达国家相比具有一定的劣势,在原有产业方面的要求也比较苛刻,伴随当前研发力度进一步加大,原油市场逐步革新,一些新的催化剂也会相继产生,为炼油产业的发展提供较大的帮助。

1全球主要炼油催化剂1.1清洁燃料专用催化剂当前,在国际上各个国家对于汽油质量升级技术的研究都在不断推进,而且FC汽油质量升级技术在很多国家都得到了广泛的应用。

如美国将预处理与后处理进行了融合应用,以此来进行FCC汽油品质的增强与提升,在美国大约占60%~75%的炼厂选用FCC汽油后加氢处理技术,实现了对TierⅢ标准产品的改进,除此之外,多数炼厂都运用预处理技术,处理后在进行FCC汽油的后处理,如此就能够有效降低FCC汽油因全馏分加氢而导致辛烷值损失的发生率。

2023年催化裂化催化剂行业市场分析现状

2023年催化裂化催化剂行业市场分析现状催化裂化催化剂是一种广泛应用于石油化工行业的催化剂。

随着全球能源需求的不断增长,催化裂化催化剂市场也在不断扩大。

本文将对催化裂化催化剂行业市场分析现状进行分析,并指出未来的发展趋势。

首先,就全球市场来看,催化裂化催化剂行业呈现出稳定增长的趋势。

目前,亚洲地区是全球催化裂化催化剂市场的主要消费地区,特别是中国和印度等新兴经济体的快速发展,推动了亚洲地区催化裂化催化剂市场的增长。

此外,北美和欧洲地区也是催化裂化催化剂市场的重要消费地区。

其次,催化裂化催化剂行业的竞争格局较为激烈。

市场上存在着多家国内外知名的催化剂生产企业,如沙特阿美、巴斯夫、中国石化等。

这些企业凭借其先进的生产技术和丰富的经验积累,占据了市场的相当份额。

此外,新兴的催化剂企业也在不断涌现,加剧了市场的竞争。

再次,催化裂化催化剂行业的技术发展日趋成熟。

催化裂化催化剂是一种复杂的材料,其研发需要投入大量的资金和人力资源。

随着科技的进步,催化裂化催化剂的制备方法和材料选择不断得到改进,使得产品的性能不断提高。

此外,新型催化材料的研发也成为行业的热点,如基于纳米技术的催化剂。

最后,催化裂化催化剂行业面临的挑战和机遇并存。

一方面,随着环保意识的增强和环保法规的不断加强,催化裂化催化剂行业面临着环保压力。

企业需要加大环保投入,提高产品的环保性能,以满足市场需求。

另一方面,随着全球能源结构的调整和新能源的发展,催化裂化催化剂行业也面临着市场机遇。

新能源的需求将推动催化裂化催化剂市场的发展,尤其是生物质能源和氢能源等领域。

综上所述,催化裂化催化剂行业市场具有稳定增长、激烈的竞争、成熟的技术和挑战与机遇并存的特点。

在未来,催化裂化催化剂行业将继续发展壮大,企业需要不断进行技术创新和提高产品质量,以在市场竞争中脱颖而出。

同时,企业还需要加大环保投入,满足市场和社会的需求。

fcc催化剂中锑含量

fcc催化剂中锑含量随着石化工业的不断发展,锑催化剂的应用范围也越来越广泛。

在许多领域中,锑催化剂已经取代了传统的催化剂,成为了必不可少的催化剂之一。

而在锑催化剂中,锑的含量也是十分重要的参数之一。

下面我们就来谈一下,fcc催化剂中锑含量的相关问题。

一、什么是fcc催化剂?fcc催化剂,也就是贵金属催化剂(FCC, fluid catalytic cracking)。

它是指在沸腾床反应器(FCC)中使用的催化剂。

它非常适合用于重质石油加工的催化剂,可以将长链碳氢化合物转化为较短的链烃,并且还能生成较多的芳香烃和烯烃。

二、锑催化剂的应用锑催化剂广泛应用于石化、炼油、化工、农药等领域,也可用于涂料和颜料的制造,金属表面处理和镀铬加工等。

因为锑具有优良的催化性能,能帮助反应的进行,并且也具有良好的选择性。

此外,锑还能够提高催化剂的机械强度。

三、fcc催化剂中锑含量的影响因素1、反应速率: 随着锑含量的增加,反应速率逐渐增加,但是当锑的含量超过一定的限制时,其反应速率不再增加,反而会下降。

2、选择性: 随着锑含量的增加,选择性逐渐下降,主要是因为当锑含量增加时,反应中间体的吸附量也随之增加,导致反应选择性下降。

3、耐高温能力: 高温下锑和催化剂会发生一系列反应,导致f cc催化剂的结构破坏,增加锑含量会降低催化剂的耐高温能力。

四、锑含量对催化剂的影响1、锑含量可以影响催化剂的反应活性,随着锑含量的增加,反应活性也随之增加。

2、锑含量可以影响催化剂的选择性,随着锑含量的增加,选择性会逐渐下降。

3、锑含量可以影响催化剂的耐高温能力,随着锑含量的增加,催化剂的耐高温能力会下降。

五、锑含量的测定方法锑含量的常用测定方法有: 伏安法、原子吸收法、原子荧光法等。

其中,原子荧光法是用的比较多的测定方法。

这是因为原子荧光法具有准确、灵敏度高、比较快捷等多个优点,适用于分析元素含量。

六、锑与环境的关系锑是一种重要的工业化学品,其生产过程中也会产生废弃物和污染物。

废催化剂处理(DOC)

石油化工废催化剂中往往含有一些有毒成分,主要是重金属和挥发性有机物,具有很大的环境风险,对其进行无害化处理处置显得尤为重要。

此外,石油化工废催化剂中有较高含量的贵金属或其他有价金属,有些甚至远高于某些贫矿中的相应组分的含量,金属品位高,可将其作为二次资源回收利用。

对石油化工废催化剂进行综合利用既可以提高资源利用率,更可以避免废催化剂带来的环境问题,实现可持续发展。

1、废催化剂有多少?据报道,全球每年产生废催化剂50万~70万吨,其中,废炼油催化剂占很大的比例。

随着我国炼油催化剂销量的逐年递增,废炼油催化剂的产生量也逐年增加。

如果不对废炼油催化剂加以科学管理,其中的有毒有害成分会污染环境并危害人体健康,并且其中的一些贵重金属资源也会流失。

因此,对废炼油催化剂进行有效的处理和利用已成为一个十分重要的课题。

目前,FCC催化剂的使用量占据了较大的市场份额,约为炼油催化剂总使用量的68.9%;加氢精制、加氢裂化和催化重整催化剂所占比例分别为9.4%,6.2%,3.3%;其他种类的炼油催化剂所占比例约为12.2%。

2015年我国石油消费量达到5.85亿吨(估算值),废炼油催化剂的产生量也达到20.7万吨(估算值)。

2、主要成分及含量几种催化裂化、加氢精制、加氢裂化和催化重整新鲜催化剂的主要成分及含量见表2。

由于催化剂反应活性的需要,有些新鲜催化剂本身就含有有毒有害成分。

如加氢精制与加氢裂化催化剂中含有NiO,属于致癌性物质。

炼油过程中,原油中的一些有毒有害成分会进入到催化剂中,废炼油催化剂的主要成分及含量见表3~4。

由表3可见,废FCC催化剂表面可能沉积有Ni,V,Fe等重金属,少量的Na,Mg,P,Ca,As,Cu等元素也会沉积在废催化剂上。

另外,为了使沉积在催化剂上的重金属活性受到抑制,通常会向系统中加入一定量的钝化剂,而钝化剂中含有Sb,也是一种有毒物质。

废加氢精制催化剂上会有Ni和V等金属沉积,根据进料的不同,As、Fe、Ca、Na及黏土等杂质也会沉积在催化剂上使其活性降低甚至失活。

FCC废催化剂综合利用研究

FCC废催化剂综合利用研究摘要:FCC废催化剂低碳循环处理和资源化利用已成为目前环境学科的难点问题。

现阶段,废催化剂最主要的处理方式仍然是掩埋。

根据国际,当固废中镍元素浸出液浓度超过5mg/L时,就被判定成危险废物,会对环境产生极大的危害。

本文主要阐述了FCC废催化剂的无害化、资源化处理。

关键词:FCC废催化剂;无害化;资源化前言:FCC催化剂是目前石油工业中使用量最大的催化剂品种之一,在使用一段时间后,由于重金属的污染、粒度的细化及积碳等作用,使FCC催化剂中毒失活而废弃。

目前,我国每年报废的FCC催化剂在10万吨以上,如果将废FCC催化剂加以综合回收利用,不仅可以节约大量的La,Ce等稀土金属,而且可以避免废催化剂带来的环境问题,同时可获得一定的经济效益,实现可持续发展。

1 FCC催化剂的基本结构FCC催化剂的基本结构主要是以粘结剂将基质和活性组分(分子筛)结合而成,催化剂中基质占大部分,基质分为活性基质和惰性基质,惰性基质最常用的是高岭土,而活性基质常用的是Al2O3,分子筛的含量随催化剂品种不同而变化,最常用的催化裂化催化剂的活性组分为Y型沸石。

2 FCC废催化剂的危害在催化裂化处理过程中,原料油中Ni、Fe、V等重金属不断地沉积在FCC催化剂,造成催化剂的失活。

因为对FCC废催化剂的回收与利用仍处于探索和试验阶段,所以我国的炼油企业处理废催化剂的最主要的方法就是直接丢弃。

废催化剂经过风吹日晒,其中的可溶性重金属会逐渐排放到大自然中,会对土壤、大气以及水资源造成污染。

即使在对废催化剂进行再利用时,如果不进行相应的前处理,其中废重金属也会对环境造成污染。

所以,在将FCC废催化剂排放前先对其中的有害金属进行预先无害化处理,使其中的可溶性有害重金属被固定或者分离,降低其排放到大自然中造成的污染。

3 FCC废催化剂无害化处理技术对FCC废催化剂进行无害化处理主要有两种方式:脱去废催化剂中的大部分重金属,或者将废催化剂中的重金属通过药剂、高温煅烧等各种方法形成稳定固化的惰性基质,减小废物的毒性及可迁移性。

2023年催化裂化催化剂行业市场前景分析

2023年催化裂化催化剂行业市场前景分析一、催化裂化催化剂概述催化裂化(FCC)催化剂是指用于石油催化裂化反应的一种催化剂,它是在催化剂载体中担载氧化铝、硅酸铝等过渡金属的复合催化剂,其中主要包括活性组分和载体两个方面。

催化裂化催化剂能够将石油的较重馏分转化成较轻的汽油、液化气和石化气。

二、市场规模分析随着我国能源、化工工业的发展和煤化工等新兴工业的兴起,催化裂化催化剂作为一种重要的炼油辅助剂,发展前景广泛。

以中国为例,催化裂化催化剂的年平均需求量约为50万吨,市场价值超过百亿元。

而随着国家环保和能源领域的政策紧缩,对于催化裂化产业的发展也提出了更高的要求,市场对高能效、低污染的催化剂需求也越来越大。

三、市场趋势分析(一)技术升级趋势为了适应国内外炼油业发展的需求,催化裂化催化剂技术不断升级,比如新型载体的推出,以及喷涂技术的应用等。

这些技术的发展,提高了催化裂化催化剂的性能和催化效率,使其在石油行业中有更广泛的应用前景。

(二)绿色环保趋势近年来,全球环保风潮越来越盛。

催化裂化催化剂作为石油加工中的重要环节,也面临着节能减排和减轻环境污染的压力。

为了加强环保意识,催化裂化催化剂性能需要更节能、更低污染等技术特点。

(三)产业链完善趋势在催化裂化催化剂产业链中,从催化剂生产到石油加工,再到能源、化工等领域,构成了一个较为完整的产业链,形成了较为丰富的发展空间和市场前景。

近年来,催化裂化催化剂企业也更加注重产业链的布局和优化,以提高市场竞争力。

四、市场发展预测未来,催化裂化催化剂将继续保持稳定的发展态势,市场需求量预计将逐年增加。

我们预计未来5年内,国内炼油产业将面临严峻的调结构、提质增效的压力,催化裂化催化剂的市场规模将继续扩大。

同时,政府的政策倾斜将使得催化裂化催化剂生产技术的创新和升级更加迫切,监管标准也将更趋严格,绿色环保型催化剂市场份额将进一步扩大。

综合来看,催化裂化催化剂行业市场前景较为广阔,随着科技的不断发展和政策的推动,产业链将进一步完善,市场竞争力将加强。

催化裂化装置废催化剂处理和综合利用

催化裂化装置废催化剂处理和综合利用摘要:目前,我国催化裂化(FCC)的年加工能力已超过2.0亿吨,每年所耗费的催化剂数量在20万吨以上。

FCC催化剂在使用过程中,由于催化剂受重金属污染而使催化剂活性下降,导致催化剂的反应选择性变差,如果只靠自然跑损和补充新剂无法维持平衡剂的活性和选择性,因此需要定期卸出一部分平衡剂以保证装置内催化剂的活性和选择性水平,以及再生烟气中分离出来的催化剂细粉,这些催化剂称为FCC废催化剂。

FCC废催化剂活性低,并含有一定量的重金属,污染性强,无害化处理困难,企业普遍采用简单的一般固废填埋方法进行处置。

关键词:催化裂化装置废催化剂处理;综合利用;随着世界范围的环保法规日益严格,作为污染大户的石化企业形势严峻。

对炼油型石化企业,炼厂主要的二次加工装置——催化裂化装置(FCC)既是企业效益的主要支柱,又是主要污染源。

实现清洁生产,将FCC污染物最大限度地消除在生产过程中,是减轻炼油型石化企业环保压力的关键。

一、影响因素造成催化裂化催化剂中毒的重金属主要有镍、钒、铁、钠,它们以有机金属化合物(多数为大分子卟啉的络合物)形态存在于渣油的胶质和沥青质中。

原料中金属有机化合物在再生器的高温氧化环境中分解,氧化分解后的镍以氧化镍和铝酸镍或硅铝酸镍2种形式分散在催化剂上,具有较强的脱氢活性,导致干气、氢气的产率增加;钒极易沉积在催化剂上,再生时钒转移到分子筛上,与分子筛反应生成熔点为630℃的低共熔点化合物,破坏催化剂的晶体结构而使其永久失活.因此它对催化剂的活性影响比Ni更严重,V对脱氢和生焦也有一定的促进作用,它能降低原油的转化率,,使催化剂选择性下降;V的氧化物V2O5与Na反应生成NaO(VO)3,熔点只有650℃,再生器中氧化态与钒蒸汽生成可迁移的化合物加钒酸VO(OH)3;铁的毒性主要是中和酸性中心,降低催化剂的活性,其氧化物可导致催化剂的抗硫能力和选择性下降;钠在氧化环境下与氧化铝反应,使中毒部位在再生温度下熔化,造成催化剂破碎、跑损。

炼油过程中的废催化剂,应该这样处理!

炼油过程中的废催化剂,应该这样处理!90%以上的石油化学反应是通过催化剂来实现的。

催化剂再生后原有的活性受损,多次再生后,活性低于可接受的程度时,就成为废催化剂。

随着石油化工业的迅速发展,石油化工废催化剂的产量也迅猛增长。

昨日,流程君看到后台有粉丝留言:这个内容确实关注地比较少,感谢@博雅久富同学给了小编一个很好的选题哦,下面,流程君搜集了一些资料,整理成文,供各位同仁参考。

石油化工废催化剂中往往含有一些有毒成分,主要是重金属和挥发性有机物,具有很大的环境风险,对其进行无害化处理处置显得尤为重要。

此外,石油化工废催化剂中有较高含量的贵金属或其他有价金属,有些甚至远高于某些贫矿中的相应组分的含量,金属品位高,可将其作为二次资源回收利用。

对石油化工废催化剂进行综合利用既可以提高资源利用率,更可以避免废催化剂带来的环境问题,实现可持续发展。

1、废催化剂有多少?据报道,全球每年产生废催化剂50万~70万吨,其中,废炼油催化剂占很大的比例。

随着我国炼油催化剂销量的逐年递增,废炼油催化剂的产生量也逐年增加。

如果不对废炼油催化剂加以科学管理,其中的有毒有害成分会污染环境并危害人体健康,并且其中的一些贵重金属资源也会流失。

因此,对废炼油催化剂进行有效的处理和利用已成为一个十分重要的课题。

目前,FCC催化剂的使用量占据了较大的市场份额,约为炼油催化剂总使用量的68.9%;加氢精制、加氢裂化和催化重整催化剂所占比例分别为9.4%,6.2%,3.3%;其他种类的炼油催化剂所占比例约为12.2%。

2015年我国石油消费量达到5.85亿吨(估算值),废炼油催化剂的产生量也达到20.7万吨(估算值)。

2、主要成分及含量几种催化裂化、加氢精制、加氢裂化和催化重整新鲜催化剂的主要成分及含量见表2。

由于催化剂反应活性的需要,有些新鲜催化剂本身就含有有毒有害成分。

如加氢精制与加氢裂化催化剂中含有NiO,属于致癌性物质。

炼油过程中,原油中的一些有毒有害成分会进入到催化剂中,废炼油催化剂的主要成分及含量见表3~4。

聚丙烯催化剂技术的开发现状及发展趋势

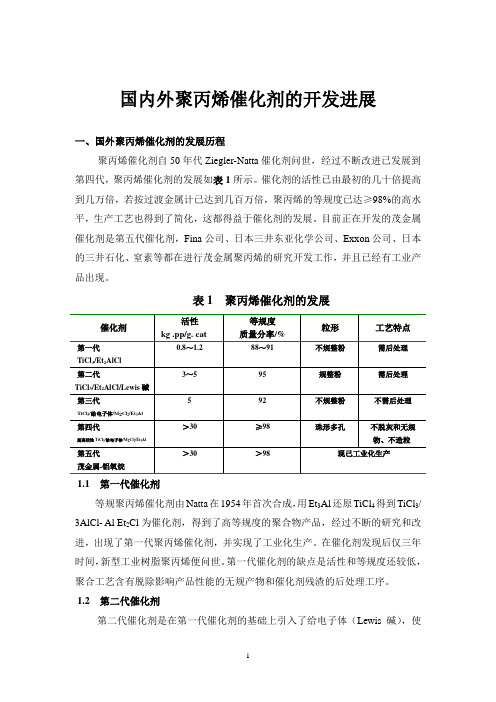

国内外聚丙烯催化剂的开发进展一、国外聚丙烯催化剂的发展历程聚丙烯催化剂自50年代Ziegler-Natta催化剂问世,经过不断改进已发展到第四代,聚丙烯催化剂的发展如表1所示。

催化剂的活性已由最初的几十倍提高到几万倍,若按过渡金属计已达到几百万倍,聚丙烯的等规度已达≥98%的高水平,生产工艺也得到了简化,这都得益于催化剂的发展。

目前正在开发的茂金属催化剂是第五代催化剂,Fina公司、日本三井东亚化学公司、Exxon公司、日本的三井石化、窒素等都在进行茂金属聚丙烯的研究开发工作,并且已经有工业产品出现。

表1 聚丙烯催化剂的发展1.1 第一代催化剂等规聚丙烯催化剂由Natta在1954年首次合成,用Et3Al还原TiCl4得到TiCl3/ 3AlCl- Al Et2Cl为催化剂,得到了高等规度的聚合物产品,经过不断的研究和改进,出现了第一代聚丙烯催化剂,并实现了工业化生产。

在催化剂发现后仅三年时间,新型工业树脂聚丙烯便问世。

第一代催化剂的缺点是活性和等规度还较低,聚合工艺含有脱除影响产品性能的无规产物和催化剂残渣的后处理工序。

1.2 第二代催化剂第二代催化剂是在第一代催化剂的基础上引入了给电子体(Lewis碱),使TiCl3催化剂的活性和选择性得到了很大改进,聚合活性比第一代催化剂提高4~5倍,其缺点是仍需脱除无规物和催化剂残渣的后处理工序。

1.3 第三代催化剂60年代初,以MgCl2作为催化剂的载体,使催化剂的活性得到很大程度的改善。

通过选择合适的给电子体和催化剂的制备方法,既可实现催化剂的高活性和高立体选择性,又实现了产物的分子量分布和颗粒分布及颗粒形态可控,使生产流程大大简化,无需脱除无规物和催化剂残渣的后处理工序,甚至省去造粒工序。

1.4 第四代催化剂第四代催化剂是由Himont公司发展起来的,其特点是通过控制催化剂的构造达到控制聚合产物的分子结构的目的。

第四代聚丙烯催化剂的发展标志着丙烯催化聚合技术的研究和生产趋于完善和成熟。

炼油过程中的废催化剂处理【建筑工程类独家文档首发】

炼油过程中的废催化剂处理【建筑工程类独家文档首发】90%以上的石油化学反应是通过催化剂来实现的。

催化剂再生后原有的活性受损,多次再生后,活性低于可接受的程度时,就成为废催化剂。

随着石油化工业的迅速发展,石油化工废催化剂的产量也迅猛增长。

石油化工废催化剂中往往含有一些有毒成分,主要是重金属和挥发性有机物,具有很大的环境风险,对其进行无害化处理处置显得尤为重要。

此外,石油化工废催化剂中有较高含量的贵金属或其他有价金属,有些甚至远高于某些贫矿中的相应组分的含量,金属品位高,可将其作为二次资源回收利用。

对石油化工废催化剂进行综合利用既可以提高资源利用率,更可以避免废催化剂带来的环境问题,实现可持续发展。

1、废催化剂有多少?据报道,全球每年产生废催化剂50万~70万吨,其中,废炼油催化剂占很大的比例。

随着我国炼油催化剂销量的逐年递增,废炼油催化剂的产生量也逐年增加。

如果不对废炼油催化剂加以科学管理,其中的有毒有害成分会污染环境并危害人体健康,并且其中的一些贵重金属资源也会流失。

因此,对废炼油催化剂进行有效的处理和利用已成为一个十分重要的课题。

目前,FCC催化剂的使用量占据了较大的市场份额,约为炼油催化剂总使用量的68.9%;加氢精制、加氢裂化和催化重整催化剂所占比例分别为9.4%,6.2%,3.3%;其他种类的炼油催化剂所占比例约为12.2%。

2015年我国石油消费量达到5.85亿吨(估算值),废炼油催化剂的产生量也达到20.7万吨(估算值)。

2、主要成分及含量几种催化裂化、加氢精制、加氢裂化和催化重整新鲜催化剂的主要成分及含量见表2。

由于催化剂反应活性的需要,有些新鲜催化剂本身就含有有毒有害成分。

如加氢精制与加氢裂化催化剂中含有NiO,属于致癌性物质。

炼油过程中,原油中的一些有毒有害成分会进入到催化剂中,废炼油催化剂的主要成分及含量见表3~4。

由表3可见,废FCC催化剂表面可能沉积有Ni,V,Fe等重金属,少量的Na,Mg,P,Ca,As,Cu等元素也会沉积在废催化剂上。

我国FCC催化剂的发展近况

石油 兰州化工 研究 中心 开发 的 ,在催 化 剂设计 过程 中 ,注重对 反应过 程 中催 化 剂生焦 机理 的研 究 ,经

上对重油轻质化 ,清洁燃料 ,优质石油原料的需求 量也 越来 越大 ,尤 其是最 近几 年 ,各种各 样 的环保

新 名词 的 出现 ,如 :低碳 ,新 能源 ,可 再生 等 ,人

第4 1卷 第 9 期 21 0 2年 9月

当

代

化

工

C n e p r r h mi a n u t y o t m o a y C e c lI d s r

V 14 N . o . 1. o 9 S pe e 2 1 e t mb r. O 2

我 国 F C催 化 剂 的发 展 近 况 C

2 世 纪 以来 , 随着 环境 问题 的 日益 严重 ,人 1 伴

强抗 重金 属污染 能力 。 L O 1 0 工业 牌号 ) E 一 0 0( 渣油 F C催 化剂 是 中 C

们保 护环境 的意识也 随之 增强 ,国际上相关 保 护环 境 的法 规也 越来 越严 格 ,纵观石 油化 工方 面 ,市 场

Re e tP o r s f me t CC c t l s s c n r g e so Do si F c a ay t

LI UDan , GUO Don mi g L n s e LI g. n 2 I We . h n , UJi e

,

( . c o l f e o h mia E gn e n , i nn hh a nv r t, i nn u h n 1 3 0 , hn ; 1 S h o P t c e c l n ier g L a igS iu ies y L a igF s u 1 0 1 C ia o r i o U i o 2 e o hn r esRe nn d h mi l n ier gC .Ld H ldoD s nIstt, i nn ldo15 0, hn) .P t C i Not at f iga e c g e n o t. uu a ei tueLa ig r a h i nC aE n i , g ni o Huu a 2 0 1C ia

我国催化裂化工艺技术进展

我国催化裂化工艺技术进展一、本文概述催化裂化(FCC)作为一种重要的石油加工技术,在我国石油工业中占据着举足轻重的地位。

随着科技的不断进步和环保要求的日益严格,我国催化裂化工艺技术也在持续发展和创新。

本文旨在全面概述我国催化裂化工艺技术的最新进展,包括技术原理、工艺流程、催化剂研发、设备改进以及环保措施等方面的内容。

通过对这些方面的深入探讨,本文旨在展示我国催化裂化工艺技术在提高石油资源利用效率、促进石油工业可持续发展以及减少环境污染等方面的积极贡献。

本文还将对催化裂化工艺技术的发展趋势进行展望,以期为相关领域的科研人员和企业提供有益的参考和借鉴。

二、催化裂化工艺技术的基本原理催化裂化(Catalytic Cracking)是一种重要的石油加工过程,主要目的是将重质烃类转化为更有价值的轻质产品,如汽油、煤油和柴油等。

其基本原理是利用催化剂加速烃类分子在高温高压环境下的热裂解反应,使长链烃类断裂成较短的链烃,从而改善产品的品质和产量。

催化裂化工艺主要包括热裂化和催化裂化两个阶段。

热裂化是在没有催化剂的情况下,通过高温使烃类分子发生热裂解,生成较小的烃分子。

然而,这个过程的选择性较差,会产生大量的裂化气和焦炭,导致产品收率较低。

催化裂化则是在热裂化的基础上引入催化剂,通过催化剂的选择性吸附和表面酸性,使得烃类分子在较低的温度下就能发生裂解,同时提高裂解的选择性和产品的收率。

催化剂的活性、选择性和稳定性对催化裂化过程的影响至关重要。

在催化裂化过程中,烃类分子首先被催化剂表面的酸性位点吸附,然后在催化剂的作用下发生裂解反应。

生成的较小烃分子随后从催化剂表面脱附,进入气相,最后通过冷凝和分离得到所需的产品。

随着科技的不断进步,我国的催化裂化工艺技术也在不断发展。

新型的催化剂、反应器和工艺条件的优化等技术的发展,使得催化裂化过程的效率和选择性得到了显著提高,为我国石油工业的发展做出了重要贡献。

三、我国催化裂化工艺技术的现状我国催化裂化工艺技术自上世纪五十年代引进至今,经历了从引进消化到自主创新的发展历程,目前已经形成了具有自主知识产权的催化裂化工艺技术体系。

FCC柴油芳烃选择性开环催化剂研究进展

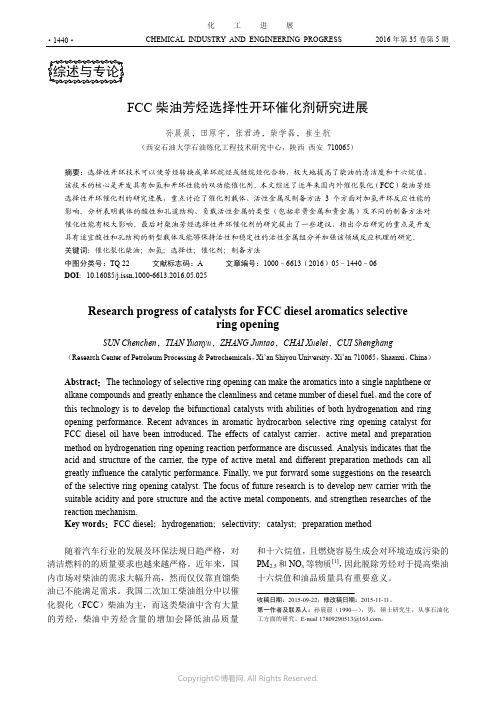

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2016年第35卷第5期·1440·化工进展FCC柴油芳烃选择性开环催化剂研究进展孙晨晨,田原宇,张君涛,柴学磊,崔生航(西安石油大学石油炼化工程技术研究中心,陕西西安 710065)摘要:选择性开环技术可以使芳烃转换成单环烷烃或链烷烃化合物,极大地提高了柴油的清洁度和十六烷值,该技术的核心是开发具有加氢和开环性能的双功能催化剂。

本文综述了近年来国内外催化裂化(FCC)柴油芳烃选择性开环催化剂的研究进展,重点讨论了催化剂载体、活性金属及制备方法3个方面对加氢开环反应性能的影响。

分析表明载体的酸性和孔道结构、负载活性金属的类型(包括非贵金属和贵金属)及不同的制备方法对催化性能有极大影响。

最后对柴油芳烃选择性开环催化剂的研究提出了一些建议,指出今后研究的重点是开发具有适宜酸性和孔结构的新型载体及能够保持活性和稳定性的活性金属组分并加强该领域反应机理的研究。

关键词:催化裂化柴油;加氢;选择性;催化剂;制备方法中图分类号:TQ 22文献标志码:A文章编号:1000–6613(2016)05–1440–06DOI:10.16085/j.issn.1000-6613.2016.05.025Research progress of catalysts for FCC diesel aromatics selectivering openingSUN Chenchen,TIAN Yuanyu,ZHANG Juntao,CHAI Xuelei,CUI Shenghang (Research Center of Petroleum Processing & Petrochemicals,Xi’an Shiyou University,Xi’an 710065,Shaanxi,China)Abstract:The technology of selective ring opening can make the aromatics into a single naphthene or alkane compounds and greatly enhance the cleanliness and cetane number of diesel fuel,and the core of this technology is to develop the bifunctional catalysts with abilities of both hydrogenation and ring opening performance. Recent advances in aromatic hydrocarbon selective ring opening catalyst for FCC diesel oil have been introduced. The effects of catalyst carrier,active metal and preparation method on hydrogenation ring opening reaction performance are discussed. Analysis indicates that the acid and structure of the carrier, the type of active metal and different preparation methods can all greatly influence the catalytic performance. Finally, we put forward some suggestions on the research of the selective ring opening catalyst. The focus of future research is to develop new carrier with the suitable acidity and pore structure and the active metal components, and strengthen researches of the reaction mechanism.Key words:FCC diesel;hydrogenation;selectivity;catalyst;preparation method随着汽车行业的发展及环保法规日趋严格,对清洁燃料的的质量要求也越来越严格。

fcc 催化剂磨损指数 标准

FCC催化剂磨损指数标准随着石油工业的发展,催化裂化技术在石油加工中扮演着越来越重要的角色。

FCC(流化催化裂化)工艺作为一种重要的炼油技术,其催化剂的性能显得尤为关键。

而催化剂的磨损情况直接影响着FCC工艺的效率和成本。

对于FCC催化剂的磨损指数标准制定,显得非常重要。

在进行FCC反应过程中,催化剂承受着高温、高压、多相流等特殊条件下的作用,因此其磨损情况对于FCC工艺来说具有重要的意义。

对于催化剂的磨损指数进行标准化,可以更好地了解催化剂的使用寿命和性能衰退情况,为企业进行生产管理和资产管理提供重要参考。

为了对FCC催化剂的磨损指数进行标准化,需要对其磨损机理进行深入研究,通过实验数据和统计分析,建立相关的评价体系和标准,为行业提供参考和指导。

FCC催化剂磨损指数标准的制定涉及到诸多方面的研究和考量。

对于FCC催化剂的磨损机理进行深入了解是非常必要的。

FCC催化剂在加工过程中所承受的各种条件下,会导致催化剂表面的物理磨损和化学变化,进而影响着催化剂的活性和选择性。

通过对催化剂的磨损机理进行深入研究,可以为标准的制定提供科学依据。

需要通过大量的实验数据和统计分析,对FCC催化剂的磨损指数进行评价和量化。

这需要建立一套科学的评价体系,对催化剂在实际工艺条件下的磨损情况进行监测和分析,获取有效的数据。

通过这些数据的积累和分析,可以为制定磨损指数标准提供数据支撑。

基于对磨损机理和实验数据的深入研究,可以建立FCC催化剂磨损指数的相关标准,为行业提供统一的评价标准和指导。

这些标准可以涉及到磨损指数的计算方法、评价规范、实验方法等内容,旨在为企业提供更科学、更合理的催化剂管理和选用依据。

在国际上,对于FCC催化剂的磨损指数标准已经有了一定的研究和建议。

但是针对我国石化企业的实际情况,还需要进行更具体的研究和制定。

对于FCC催化剂磨损指数标准的研究和制定,具有非常重要的意义。

针对FCC催化剂磨损指数标准的研究和制定,可以有如下几个重要工作内容:1.对FCC催化剂的磨损机理进行深入研究,包括物理磨损和化学变化的机制分析,为后续的标准制定提供科学依据。

废FCC催化剂的综合回收与利用

废FCC催化剂的综合回收与利用随着工业化进程的加快,催化剂作为化工领域的重要工具之一,广泛地被应用于石化、化肥、精细化工、医药等领域。

相应地,产生的催化剂废弃物也逐年增多,给环境和资源带来了很大压力。

因此,催化剂废弃物的综合回收与利用具有非常重要的意义。

在众多催化剂中,FCC催化剂是炼油工业中最为重要和广泛使用的一种。

其主要由沸石、贵金属等组成,并且经过反应后会生成一定量的沉积物,从而导致催化剂失活。

因此,FCC催化剂的废弃物主要包括失活的催化剂和产生的沉积物。

针对这两种废弃物,可以通过以下几种方式进行综合回收与利用:1. 催化剂还原再生:失活的FCC催化剂可以通过还原再生技术进行处理。

该技术通过加入还原剂,使贵金属离子还原成原子状态,并使得沸石晶体结构中存在的铝氧化物逆反应进行还原,使催化剂恢复性能。

经过再生后,催化剂可以重新使用。

2. 沉积物焙烧再生:沉积物是FCC催化剂的主要废弃物之一,可以通过焙烧技术进行处理。

该技术可以将沉积物经过高温处理,使其中的杂质去除,同时恢复其中的铝氧化物、玻璃等有用成分,使沉积物得到再利用。

3. 微波处理:微波加热技术是一种新兴的废弃物处理技术。

通过将FCC催化剂废弃物置于微波反应室中进行加热,可以使得催化剂中的沉积物、钙、磷等杂质解离分解,从而实现催化剂的再生和沉积物的分离。

4. 重金属和稀土元素回收:FCC催化剂中包含较多的贵金属、稀土元素等有价值的金属。

通过对废弃催化剂进行浸取和萃取,可以将其中的有价值金属分离提取,从而实现资源的再利用。

5. 催化剂再生纤维:利用沸石等材料可以制备出催化剂再生纤维。

将失活的FCC催化剂经过化学处理后,将得到纤维状的催化剂再生料。

该料具有较高的比表面积、吸附性能和分子筛性质,可以作为吸附、催化剂等多个领域的良好材料。

通过以上几种技术的综合应用,FCC催化剂废弃物可以实现综合回收和利用,最大程度地减少了污染和浪费,实现了资源的可持续利用,促进了环境的保护和经济的发展。