生产线可靠性研究--综述

自动生产线控制技术概述【文献综述】

⾃动⽣产线控制技术概述【⽂献综述】⽂献综述电⽓⼯程及⾃动化⾃动⽣产线控制技术概述摘要:⾃动⽣产线简称为⾃动线。

是⼀种能够实现产品⽣产过程⾃动化的机器体系。

它是按照⼀定的⼯艺顺序排列若⼲台⾃动机床,然后⽤⼯件传送装置和控制系统连接起来进⾏⾃动加⼯的连续⼯作。

从⽽提⾼⼯作效率及劳动⽣产率,并降低⽣产成本,提⾼产品的精度与⼯艺。

关键词:⾃动线;⽣产线;PLC;控制⽹络1 引⾔从⼆⼗世纪⼆⼗年代开始,我国的机械制造业中开始出现⾃动⽣产线。

由于现代化⼯业技术的飞速发展,特别是电⼦元件等⾏业的突飞猛进,企业对⽣产与其对应的产品配件的⽣产效率和产品精度的要求就越来越严格[1]。

因此对落后的技术与陈旧的设备进⾏改⾰,使其在⽣产过程中能符合更⾼的⾃动化要求,从⽽为企业减免不必要的⿇烦与损失,进⽽提⾼经济效益与⽣产效益。

采⽤⾃动⽣产线能够在有限时间内⽣产出⼤量的产品,⼯艺先进,可靠⽽且稳定。

⾃动⽣产线⼜被⼈们称为⾃动线,所谓⾃动线就是能使得⽣产过程⾃动化的体系。

它可以通过传送系统和控制系统来操控⽣产零件,并伴有巡查和信号控制系统来监控零件。

通过这样⼀套完整的系统来进⾏⾃动化的加⼯,检测,装卸及运输。

实现了产品⽣产的⾼度连续化及连续⾃动化的⽣产线[2]。

2 ⾃动⽣产线控制系统2.1⾃动⽣产线的发展及特点⾃动⽣产线是由最早期的流⽔⽣产线发展⽽来的。

最早是在机械制造中出现了组合机床,随后改⾰称为了组合机床⾃动线。

之后在汽车制造业中出现了流⽔⽣产线和半⾃动⽣产线。

并经过⾜够时间的⾰新演变成了今天的⾃动⽣产线。

⾃动⽣产线通过⼀套完整的体系来控制系统进⾏⾃动化的加⼯,在⼤批量的⽣产过程中采⽤⾃动⽣产线还具有提⾼劳动⽣产率,改善⽣产条件,缩短了⽣产周期,降低⽣产成本等众多优势。

是可以为企业创造经济效益和保障产品均衡性的重要制造设备[3]。

2.2⾃动⽣产线的组成及应⽤范围⾃动⽣产线简称为⾃动线。

是⼀种能够实现产品⽣产过程⾃动化的机器体系。

可靠性-综述

可靠性一.背景:可靠性是工程上的问题,具体来说就是面向设备或系统而言。

设备是指生产或生活上需要的各种器械、用品。

小到家庭中的豆浆机、洗衣机、大到一座炼钢炉都可以说是设备。

系统是指由若干相互关联、相互制约和相互作用的一些成分组成的具有特定功能的有机整体。

可靠性问题并不是一个新问题.事实上.很久以前人们就在关心所使用的工具和生活用品的可靠性,只是由于那时生产工具和生活用品都是结构简单的产品,它的损坏和修复易被人们理解。

可靠性研究是随着科学技术的发展和社会需求的增长而逐步形成的一门新学科。

第二次世界大战期间,由于军事上的需要,美国等国家开始了可靠性研究。

可靠性的系统研究是从1950年开始的。

1957年7月,美国国防部电子设备可靠性委员会提出了关于军用电子设备可靠性的著名报告。

1956年,日本引进了可靠性技术。

1962年,法国成立了“可靠性中心”。

英国、联邦德国和苏联等国家也在20世纪60年代开始系统地研究可靠性。

1965年,国际电子学委员会,简称(IEC)协调了有关可靠性的用语和定义、可靠性的测量方法等。

中国从20世纪60年代开始研究可靠性,制定出电子产品可靠性名词术语等标准。

二.可靠性的定义:可靠性:根据国家标准GB3187《可靠性基本名词术语及定义》规定,产品(泛指任何系统、设备、原件)在规定的条件下,规定的时间内,完成规定功能的能力。

也可以说是在规定的条件下,产品正常工作的能力(或无故障工作时间),它是衡量质量好坏的一个指标。

对于可修复产品来说,可靠性的含义应指产品在其整个寿命周期内完成规定功能的能力。

产品可靠性定义的要素是三个:●规定条件:包括使用条件、维护条件、环境条件、贮存条件和工作方式等。

某些电子原件在实验室中使用和在火箭上使用,可靠性要求会有很大的差距。

产品在超负荷或连续不断的工作方式,都会使可靠性降低。

比如一辆汽车,经常走崎岖山路和走平坦公里,使用寿命是不一样的。

●规定时间:规定定了产品的任务时间,是产品可靠性的核心。

生产线运行状态汇报

生产线运行状态汇报尊敬的领导:根据您的要求,我对公司所属生产线的运行状态进行了汇报,以便提供一个全面的情况概述。

下面是对各个方面的分析和总结。

一、生产线稳定性分析我们公司的生产线经过不断的改进和优化,目前稳定性良好。

经过调查和统计,过去一个月生产线共运行30天,总共产出正常产品10000件。

通过与往年同期数据进行对比,生产线运行稳定性高于上一年同期。

这得益于我们采取了一系列措施,例如定期设备维护保养和员工技能培训。

二、质量分析在产品质量方面,我们连续进行了严格的质量控制,确保产品达到高标准。

经过抽查和测试,在过去一个月中,产品合格率达到98%,与上一年同期相比呈现出明显的提高。

同时,我们使用了先进的检测设备和精细化的质量管理流程,以保证产品质量的稳定性和可靠性。

三、设备维护分析为了使生产线设备能保持良好的运行状态,我们注重设备的定期维护保养。

在过去一个月中,我们精心制定了维护计划,并在规定的时间内对设备进行了维护。

通过维护保养,设备故障率得到有效控制,生产线运行的连续性得到了保证。

同时,我们还及时修复了一些小故障和隐患,以防止其对生产线稳定性造成不良影响。

四、人员管理分析一个高效稳定的生产线需要具备专业且高素质的工作人员。

为此,我们注重员工的培训与管理。

通过培训,我们提高了员工的技术水平和工作效率。

目前,生产线的员工队伍稳定,没有出现人员流失现象,员工之间的协作配合良好。

此外,我们还建立了奖励制度,激励员工的工作积极性和贡献。

五、优化建议尽管我们的生产线已经达到了一个相对理想的状态,但我们仍然会不断努力寻求改进和创新。

在对生产线运行状态进行分析的基础上,我们提出以下优化建议:1. 进一步加强设备的维护保养工作,确保设备的正常运行和寿命;2. 继续加强员工培训,提高员工技能水平,为生产线的稳定运行提供更有力的保障;3. 持续改善质量管理,保持产品质量的稳定性和可靠性;4. 加强与供应商和客户的沟通与合作,建立长久稳定的合作关系;5. 不断推动技术创新和工艺改进,提高生产线的效率和产能。

可靠性文献综述

可靠性文献综述1 可靠性基本理论产品的质量指标有很多种。

例如,铁路车辆的指标就有构造速度、垂向和横向平稳性、脱轨系数和倾覆系数以及结构静、动强度等等。

这类质量指标通常称为性能指标,即产品完成规定功能所需要的指标。

除此之外,产品还有另一类指标,即可靠性指标,它反映产品试验符合标准,但运行几十万公里后是否仍能保持其出厂时各项性能指标的能力。

如车辆投入运营前的各项性能指标,这是运营部门十分关心的问题。

车辆制造厂为了说明自己产品保持其性能指标的能力,就要通过试验提出产品的可靠性指标,即可靠性特征量——平均寿命、可靠度、失效率等。

1.1可靠性的定义按国标GB3187-82《可靠性基本名词术语及定义》,可靠性定义为“产品在规定条件下和规定时间内完成功能的能力”,这种能力以概率(可能性)表示,故可靠性也称为可靠度。

定义中的“产品”是指任何元件、器件、设备和系统。

“规定时间”是指产品的工作期限;“规定条件”是指产品的使用条件、维护条件、环境条件和操作技术:“规定功能”通常用产品的各种性能来表示。

对以上四方面内容必须有明确的规定,研究产品的可靠性才有意义。

1.2可靠性特征量研究可靠性特征量,必须首先明确“寿命”的含义。

在日常生活中,产品的寿命往往是指产品总的可使用时间。

每一个产品都有自己固定的寿命,但只有在试验后(包括使用后)才能确定。

故产品的寿命是一个随机变量,一般用T表示。

在可靠性工程中,不可修复产品的寿命是指发生失效荫的实际工作时间;可修复产品的寿命是指相邻两次故障间的工作时间,此时也称为无故障工作时间。

从数学上讲,研究产品的可靠性主要是研究产品寿命的概率分布:而可靠性特征量则是随机变量寿命的一些描述量。

寿命的单位多数为时问,如小时、千小时、年等,也可以是动作次数、运动距离等。

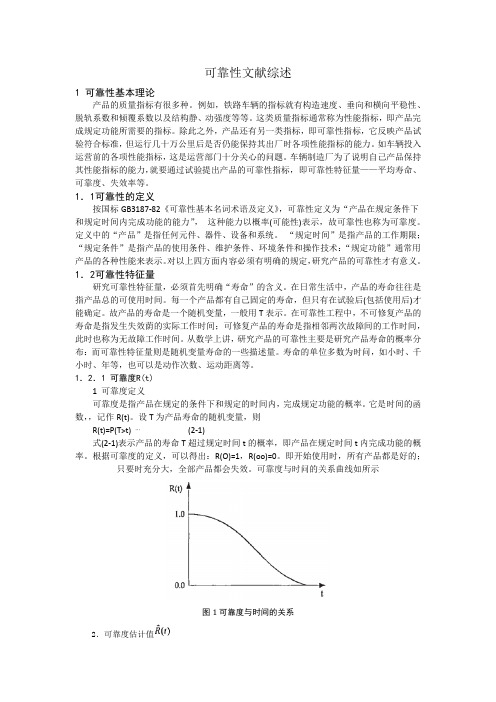

1.2.1 可靠度R(t)1 可靠度定义可靠度是指产品在规定的条件下和规定的时间内,完成规定功能的概率。

它是时间的函数,,记作R(t)。

核电厂数字仪控系统动态可靠性分析方法综述

第41卷第12期2020年12月自动化仪表PROCESS AUT0M\TI0N INSTRl MKNTATIONVol.41 No. 12Dec.2020核电厂数字仪控系统动态可靠性分析方法综述黄晓津,朱云龙,周树桥,郭超(淸屮大学核能与新能源技术研究院,先进反应堆丨:程与安全教部重点实验室,北京丨()()〇84)摘要:仪表~拧制(I&C)系统是核电厂的屮枢神经,对确保核电厂的安全、稳定和经济运行起矜至关®要的作It丨早期使用基于模拟技术的仪控系统对核电厂的状态进行监测和控制,®部件易老化.U维护成本高昂:W此,0前核电厂使用数卞化仪控系统(DCS) 代替模拟仪控系统对于数字化仪控系统软件、硬件耦合以及人因复杂交互等特点,传统的静态可靠性分析方法无法完全适用动态可靠性分析方法可以发现设计中的薄弱环节,改善或增强数字化仪控系统的可靠性总结了动态可靠性分析方法:①当前典型的动态可靠性分折7/法,包括动态失效模式与影响分析(FMEA)、动态故障/事件树(D FT/ET)、动态流图方法(DFM ))、马尔科夫区间映 射方法(Markm/CCMT);②堪于仿K的方法,包括动态决策事忭树(〇[)KT)和连续事件树(CET)方法;③}1;他动态分析方法.包括GO- FLOW、扩展事件序列罔,P etri网该分析为该领域的进一步研究提供参%,关键词:核电厂;数字化仪控系统;动态分析:可靠性;模拟仪控系统;静态可靠性分析中图分类号:TH-86 文献标志码:A D0I: 10. 16086/j. cnki. issn 1000-0380. 2020080019Review of Dynamic Reliability Analysis Methodsfor NPP Digital Instrument and Control SystemHUANG X iao jin,Z H U Y u n lo n g,Z H O U S h u q iao,G U O Chao(Key I^ihoraton of Advanced Reactor Engineering and Safety of Ministn of Education,Institute of Nuclear and N t»w Energy Technology of Tsinghua University, Beijing 100084, China)Abstract :Instrument and control ( l&C) system is the central nerve of nuclear power plants and plays a vital role in ensuring the safety,stability and economic operation of nuclear power plants. In the past,analog I&C system were used to monitor and control the state of nuclear power plants,but the components were prone to aging and high maintenance costs. Therefore,cunently nuclear power plants have used digital I&C systems ( DCS) to substitute analog I&C systems. Traditional static reliahililv analysis methods are not fully qualified,as DCS is rendered by the complex interactions of the software,hardware and human components. Using the dynamic reliability analysis methods, designers can find weaknesses in the DCS design, improve or strengtlien the reliability of these stages. This article summarizes dynamic reliability analysis methods:1the current typical dynamic reliability analysis methods including dynamic failure modes and effect analysis (FM KA) ,dynamic fault/event tree (D F T/E T) ,dynamic flowgraph methodology ( D F M),Markov cell-to-cell mapping technology ( M arkov/CCM T);②simulation-based methods including dynamic decision-event tree ( DDET) and continuous event tree ( C E T) ;(3) other dynamic analysis methods including GO-FLOW, extended event sequence diagram (E SD) ,and Petri net and provide reference for further research in this field.Keywords:Nuclear power plant;Digital instrument and control system;Dynaniic analysis;Reliability;Analog instRiment control system;Static reliability analysis〇引言核电厂具有结构复杂、放射性强的特点,其典型结 构具有两个冋路,运行着许多关键设备(如堆芯、蒸汽 发生器、冷却杲等),一旦设备发生事故,将会对公共 安全、周边环境以及核能产业发展造成巨大的负面影响~。

自动化生产线论文综述

自动化生产线论文综述自动化生产线是指利用先进的自动化技术和设备,将生产过程中的各个环节进行自动化处理和控制,实现生产过程的高效、稳定和可持续发展。

自动化生产线的出现,不仅提高了生产效率和产品质量,还减少了人力资源的浪费和环境污染。

在自动化生产线领域,已经涌现出许多相关的研究和应用。

以下是一些相关论文的综述:1. "自动化生产线设计与优化":该论文综述了自动化生产线的设计和优化方法。

通过对现有研究的梳理和总结,提出了一种基于模型的自动化生产线设计和优化方法,以提高生产效率和降低成本。

2. "自动化生产线的控制与监测":该论文综述了自动化生产线的控制和监测技术。

通过对现有研究的分析和总结,提出了一种基于传感器和智能控制系统的自动化生产线控制和监测方法,以实现生产过程的实时监控和优化控制。

3. "自动化生产线的故障诊断与维护":该论文综述了自动化生产线的故障诊断和维护技术。

通过对现有研究的综合和总结,提出了一种基于机器学习和数据挖掘的自动化生产线故障诊断和维护方法,以提高生产线的可靠性和维护效率。

4. "自动化生产线的人机交互与智能化":该论文综述了自动化生产线的人机交互和智能化技术。

通过对现有研究的归纳和总结,提出了一种基于虚拟现实和人工智能的自动化生产线人机交互和智能化方法,以提高生产线的操作效率和人员安全性。

综上所述,自动化生产线的研究和应用已经取得了一定的进展,但仍然存在一些挑战和问题需要解决。

未来的研究方向包括自动化生产线的柔性化和可重构化,以应对市场需求的快速变化和生产方式的灵活性要求。

综述国内外机械可靠性研究领域现状和趋势

综述国内外机械可靠性研究领域现状和趋势摘要:近年来,世界各发达国家已把可靠性技术和全面质量管理紧密地集合起来,有力地提高了产品的可靠性水平。

可靠性工程诞生在20世纪40年代。

在五六十年代已经被应用到了航天工业当中。

进入70年代,各种各样的电子设备或系统广泛用到可靠性技术。

八九十年代可靠性研究进入更深层次的研究和发展。

进入21世纪之后,提高产品的可靠性,更是提高产品的质量关键。

国内外把对可靠性的研究工作提高到节约资源和能源的高度来认识。

在现代生产中,可靠性技术已贯穿于产品的开发研制、设计、制造、实验、使用、运输、保管及维修保养等各个环节。

关键词:可靠性现状发展1. 可靠性的起源于发展可靠性起源于第二次世界大战,1944年纳粹德国用V-2火箭袭击伦敦,有80枚火箭在起飞台上爆炸,还有一些掉进英吉利海峡。

由此德国提出并运用了串联模型得出火箭系统可靠度,成为第一个运用系统可靠性理论的飞行器。

当时美国诲军统计,运往远东的航空无线电设备有60℅不能工作。

电子设备在规定使用期内仅有30℅的时间能有效工作。

在此期间,因可靠性问题损失飞机2.1万架,是被击落飞机的1.5倍。

由此,引起人们对可靠性问题的认识,通过大量现场调查和故障分析,采取对策,诞生了可靠性这门学科。

随着可靠性基础理论与可靠性标准体系的日臻完善,现代可靠性工程技术进入成熟阶段,在各方面都取得了一定的成就,主要表现在以下几个方面:(1)建立了完整的可靠性参数体系。

设备的可靠性要求应反映设备的备战完好性、任务成功性、维修人力、保障费用的要求,设备的可靠性参数也由单一变为多个可靠性参数描述,使可靠性参数体系完整的表达了产品的可靠性特征,设备级的可靠性参数一般以MTBF为主。

可靠性参数一般分为基本可靠性、任务可靠性以及任务剖面。

按照故障判断应分为不导致危险的、保持基本功能以及附加功能三类。

(2)可靠性标准体系的日臻完善。

美国在1980年就建立了完备的可靠性标准体系,国内从二十世纪八十年代才真正开展可靠性工程,二十一世纪初,可靠性工程在我国全面深入的研究与应用。

综述的大纲

综述的大纲

文章大概分为以下几个部分:

一、引言

- 引入综述的主题和意义。

- 提出综述的目的和重要性。

二、背景知识

- 介绍与综述主题相关的基本概念和背景知识。

- 解释综述的主要研究领域。

三、前人研究综述

- 综述过去与主题相关的研究成果和论点。

- 简要概括前人研究的主要观点和发现。

四、研究方法和数据

- 介绍本综述所采用的研究方法和数据来源。

- 解释这些方法和数据的可靠性和适用范围。

五、综述主要内容

- 根据研究方法和数据,详细综述与主题相关的关键问题、进展和观点。

- 对已有论点进行整理、分类和总结。

六、主要结论

- 总结本综述的主要发现和重要结论。

- 提出未来研究的方向和建议。

七、讨论与展望

- 对综述中的问题和观点进行进一步讨论。

- 展望未来可能的研究方向和发展趋势。

八、结语

- 总结全文内容,重申综述的目的和重要性。

- 结束语,可以陈述个人观点或展示对主题的态度。

九、参考文献

- 引用综述中所涉及的相关文献和资料。

以上大纲仅供参考,具体综述的内容和章节安排可以根据实际情况进行调整。

可靠性综述

第一章绪论一、可靠性研究的意义可靠性(reliability)是部件、元件、产品或系统完整性的最佳数量的一种度量。

指部件、元件、产品或系统在规定的环境下、规定的时间内、规定的条件下无故障地完成规定功能的概率。

可靠性这门学科,从其问题的提出到目前得到广泛应用,已有约60 年历史。

随着产品功能的完善,容量和参数的增大及向机、电一体化方向发展,致使产品的结构日趋复杂,使用条件日趋苛刻。

于是产品发生故障和失效的潜在可能性越来越大,可靠性问题日渐突出。

现代社会生活中不乏由于产品失效或发生故障而造成重大事故的实例,使企业乃至国家的形象受到影响;反之,也有很多因重视产品质量和可靠性,而获得巨大效益和良好声誉的典型。

正因为如此,世界各工业发达国家对其产品还规定了可靠性指标。

指标值的高低决定着产品的价格和销路的好坏,因而成为市场竞争的重要内容。

可靠性研究是建立在数理统计的假设检验基础上,到目前为止已经应用于很多工业场合。

可靠性研究对于产品质量控制有着重要的意义。

例如,可靠性可以应用于工艺过程中,使工艺性和可靠性达到最优的匹配。

根据可靠性的定义,某机床加工工序的可靠度是指机床在该工序规定的条件和规定的时间内加工零件合格的可靠程度,而工艺过程的可靠性是被加工零件合格的可靠程度;因此在生产中,要提高加工合格零件的数目,就要提高工艺过程的可靠性,也就是在工艺过程的设计中,选用加工工序可靠高的机床。

通常讲的可靠性包括可靠性技术和可靠性管理两个方面。

为了适应市场经济和科学技术的发展,提高产品质量,企业必须要加强可靠性管理和可靠性技术。

可靠性管理是从产品或系统的规划、设计、投入使用直至报废分析为止的一系列提高和保证可靠性实施的管理活动。

可靠性管理的宗旨是为了最大可能地实现产品或系统的功能。

产品质量是指产品满足社会和用户要求的程度,它包括外观、性能、可靠性、寿命、经济性、安全性和维修性等。

质量管理是为了保证和提高产品质量,运用一整套质量管理体系、手段和方法所进行的系统管理活动。

自动化生产线文献综述

自动化生产线的控制与管理1.摘要自动化生产线是能实现产品生产过程自动化的一种机器体系,通过采用一套能自动进行加工、检测、装卸、运输的机器设备,组成高度连续的、完全自动化的生产线,来实现产品的生产,从而提高工作效率。

降低生产成本、提高加工质量、快速更换产品,是机械制造业竞争和发展的基础,也是机械制造业技术水平的标志,它的发展趋势是提高可调性,扩大工艺范围,提高加工精度和自动化程度,同计算机结合实现整体自动化车间与自动化工厂[1]。

关键字:生产线;自动化;控制;管理2.前言目前中国的工业运营和生产企业面临越来越多的挑战。

企业需要提高生产效率,符合环保要求,并降低运营成本,以便在当今竞争激烈的全球市场上取得成功[2]。

智能生产管理系统和自动化技术能帮助企业应对这些挑战,并改善工业绩效。

现在科学技术日新月异,在工业生产中自动化生产技术也使用得非常的普遍了,并且在电子和机械制造等领域已经研究并生产出许多各种类型的自动生产线,正是因为这些自动生产线的飞速发展和广泛使用,提高了我们的生产效率及产品的质量、改善了工作的条件、降低了能源的损耗、节约了材料等等,在各方各面都获得了显著的效果[3]。

3.正文3.1自动化生产线的发展现状过去长久以来,传统产业的发展是与信息化发展隔离开的,自动化控制和信息系统列为传统产业工业化范围,信息化则重点放在网络、通信等概念和产业上。

实际上,信息化和传统工业之间有着相互提高和依存的关系。

信息化和电子技术的应用可以大大提高工业生产自动检测水平和执行精确度与速度等,达到优化装置和过程的效果;网络通信技术应用可以把整个企业的资金、物流、生产装置状态、生产效率和能力信息等准确、全面、系统地提供给企业,为企业决策者和管理者提供实时性和准确性的决策,给用户提供管理和控制一体化系统和服务。

信息化和工业化的结合必然为工业自动化产品制造和应用带来了很大的发展市场空间。

自动化生产线是现代工业的生命线,机械制造、电子信息、石油化工、轻工纺织、食品制药、汽车生产以及军工业等现代化工业的发展都离不开自动化生产线的主导和支撑作用,其对整个工业及其他领域也有着重要的地位和作用。

基于的自动生产线控制系统的设计论文

对行业的贡献与影响

提高了生产效率:通过自动化生产线控制系统,可以减少人工操作,提高生产效率。

降低了生产成本:自动化生产线控制系统可以减少人工成本,降低生产成本。

提高了产品质量:自动化生产线控制系统可以保证产品质量的稳定性和一致性。 推动了行业的发展:自动化生产线控制系统的应用,推动了行业的技术进步和发展。

接口设计:与硬件设备、数据 库、网络等接口的交互和通信

控制算法设计

控制算法类型:PID控制、模糊控制、神经网络控制等 控制算法参数:设定值、偏差、积分时间、微分时间等 控制算法实现:软件编程、硬件实现等 控制算法优化:自适应控制、自调整控制等

系统测试与验证

测试目的:验证系统的稳定性、准 确性和可靠性

实验结果与分析

实验目的:验 证自动生产线 控制系统的性

能和稳定性

实验方法:采 用模拟仿真和 实际测试相结

合的方法

实验结果:控 制系统运行稳 定,效率高,

误差小

分析与讨论:对 实验结果进行深 入分析,探讨控 制系统的设计原

理和优化方法

结果对比与讨论

实验目的:验 证自动生产线 控制系统的性

能和稳定性

硬件设计

执行器:电动、气动、液压 等

传感器:温度、压力、流量 等

控制器:PLC或DCS

通信设备:以太网、现场总 线等

电源:交流、直流等

安全设备:紧急停止、安全 门等

软件设计

软件架构:模块化设计,易于 维护和扩展

编程语言:C++或Java等面向 对象语言

功能模块:控制模块、数据采 集模块、人机交互模块等

测试内容:包括系统响应时间、处 理速度、准确性等

添加标题

添加标题

世界可靠性标准综述

可靠性设计

SJ20454-1994:电子设备可靠性设计方法指南 同美军 标 MIL-HDBK-338电子设备可靠性设计手册 GJB/Z 27-92 电子设备可靠性热设计手册 MIL-HDBK-251 GB/T 14272-93 电子设备热设计术语 GB7828-87可靠性设计评审

可靠性增长

通过逐步改正产品的审计和制造中的缺陷 不断提高产品可靠性的 过程 GB450 GJB1407-92 可靠性增长试验 GJB1391 故障模式 影响及危害性分析程序

可靠性统计实验

可靠性鉴定和验收试验 GJB899 90 MIL HDBK 781 工程研制 鉴定和生产可靠性试验 方法 方案和环境 GB5080.7 86 设备可靠性试验 恒定失效率假设下的 与平均无故障工作时间的验证试验方案 YD 282 2000 邮电通信设备可靠性通用试验法 . GB/T13452 92 数字通信设备的可靠性要求和试验方 法

概述-标准

国外标准 1 影响较大的地区标准 欧洲标准化委员会CEN 欧 洲电工标准化委员会CENELEC 2 先进国家的标准 美国国家 标准 ANSI 英国国标 BS 苏联 OCT 日本 JIS 3 权 威团体 美军标 MIL 美保险商实验室安全标准UL 国际标准 IEC ISO ITU

TSV可靠性综述

0引言三维集成封装技术被公认为是超越摩尔定律的第四代封装技术。

硅通孔(Through Silicon Via ,TSV)技术是三维封装技术的关键[1]。

摩尔定律指出,硅片上的晶体管数量大约每两年翻一番[2]。

然而,由于晶体管的缩放比例和漏电的限制[3],摩尔定律不能永远持续下去。

随着晶体管尺寸越来越小,晶体管数量越来越多,晶体管之间的间距也越来越小。

最终会引起量子隧穿效应,电子会在两根金属线之间隧穿,导致短路[4-5]。

因此,存在一个极限,超过这个极限,摩尔定律将失效。

一种实现突破传统摩尔定律的封装摩尔定律被提出,封装摩尔定律是基于三维集成封装技术提出的[6]。

TSV 技术是指在硅片上进行微通孔加工,在硅片内部填充导电材料,通过TSV 技术实现芯片与芯片之间的垂直互连,是三维封装技术的关键技术[7-8]。

与传统的金丝键合相比,TSV 的优点是节省了外部导体所占的三维空间。

TSV 技术可以使微电子芯片封装实现最紧密的连接和最小的三维结构。

此外,由于芯片之间的互连线长度的缩短,大大降低了互连延迟,从而提高了运行速度。

并且由于互连电阻的降低,电路的功耗也大大降低[9]。

TSV 不仅广泛地应用于信息技术,而且在飞机、汽车和生物医学等新领域都得到了广泛的应用,因为三维大规模集成电路具有很多优势,如高性能、低功耗、多功能、小体积[10]。

TSV 是一种颠覆性技术,被认为是实现“超越摩尔定律”的有效途径,在未来主流器件的设计和生产中会得到广泛应用。

1TSV 可靠性概述随着三维集成封装技术的发展,TSV 技术已成为三维堆叠封装中最关键的技术之一。

作为芯片与芯片之间重要的物理连接和电气连接,TSV 的可靠性无疑是决定TSV 可靠性综述王硕1,马奎1,2,杨发顺1,2(1.贵州大学大数据与信息工程学院,贵州贵阳550025;2.半导体功率器件可靠性教育部工程研究中心,贵州贵阳550025)摘要:对硅通孔(Through Silicon Via ,TSV)技术的可靠性进行了综述,主要分为三个方面:热应力,工艺和压阻效应。

机械工程的可靠性优化设计研究

机械工程的可靠性优化设计研究摘要:机械工程的可靠性是确保设备系统在设计寿命内能够正常工作的重要指标。

随着工业技术的不断发展和应用需求的提高,对机械设备可靠性的要求也日益增加。

可靠性优化设计研究旨在通过合理的设计和优化方案,提高机械设备的可靠性、延长使用寿命以及降低维护成本。

本文综述了可靠性优化设计的主要研究内容和方法,并重点探讨了基于可靠性设计的关键技术和应用。

通过这些研究和应用,可以为工程师和企业提供有效的指导和决策支持,提升机械工程的可靠性和整体性能。

关键词:机械工程;可靠性;优化设计引言:随着科技的进步和经济的发展,机械设备的可靠性成为保障生产和运行的重要方面。

传统的机械设计主要注重功能和性能,而忽略了设备的可靠性。

然而,当设备出现故障或停机时,将会给企业带来巨大的损失。

因此,机械工程的可靠性优化设计研究变得尤为重要。

1机械工程可靠性优化设计的现状机械工程可靠性优化设计是为了提高机械设备的可靠性、延长使用寿命以及降低维护成本而进行的研究。

目前,该领域的研究和应用已取得一定的进展,但仍面临着一些挑战和待解决的问题。

针对可靠性分析和评估方面,已经有了一些成熟的方法和技术,如故障模式与效应分析、可靠性预测和试验验证等。

这些方法可以帮助工程师快速识别设备的故障模式和潜在风险,从而采取有效的措施进行优化设计。

然而,现实中的机械系统往往更为复杂,需要更多的数据和更精确的建模方法来进行真实可靠性分析;针对可靠性优化设计方面,研究者开展了许多工作,涉及到材料的选择优化、结构的改进、工艺的优化等。

通过综合考虑各种因素,如强度、刚度、耐久性等,可以优化机械设备的设计,提高其可靠性。

然而,在不同的应用背景下,具体的优化策略和方法仍需要根据具体情况进行进一步研究和验证;可靠性优化设计还需要考虑到维护策略和成本因素。

如何减少维护成本,提高设备的可维修性和可更换性,也是当前研究中的一个重要方向。

此外,随着工业4.0和物联网的发展,将可靠性工程与智能化技术相结合,实现设备的智能监测、远程诊断和预测维修等方面的研究也逐渐引起关注。

晶圆级封装(WLP)可靠性标准及试验方法综述

引言随着集成电路技术的不断发展,芯片工艺制程的典型线宽不断缩小,芯片集成度越来越高,功能越来越复杂,这使得芯片表面的引出端数目和密度急剧地增加,传统的封装形式无法满足这种高密度芯片的封装需求,晶圆级封装(WLP :Wafer Level Package )技术因此产生。

具体来说,WLP 是通过类似于晶圆流片的方式,以圆片的形式进行芯片封装,具体的工艺手段包括磁控溅射、光刻和湿法等。

WLP 通过再布线实现单芯片的引出端重新分布或者多芯片的高密度互联,再通过细节距的凸点制备技术实现高密度外连引出端。

WLP 的典型再布线尺寸为2~30μm ,能够很好地衔接目前多引出端芯片封装需求。

WLP 具有互连密度高、传输距离短等优势,不仅可以极大地减小器件的尺寸和重量,还能提高产品性能。

WLP 样片如图1所示。

目前WLP 已广泛地应用于各类电子产品中,产品的可靠性也是关注的重点,因此统一的可靠性考核标准和试验方法就非常重要,目前对于WLP 的可靠性,业内的权威标准体系还没有针对性规范,但是,由于技术的广泛应用,主流厂商各自制定了内控标准,而参考的文件均为业内针对微电子器件的通用标准和规范[1]。

本文针对WLP 可靠性标准问题,分别论述目前WLP 常见的失效问题,介绍当前图1WLP 样片晶圆级封装(WLP )可靠性标准及试验方法综述吉勇,李杨,朱家昌,朱召贤(中国电子科技集团公司第五十八研究所,江苏无锡214035)摘要:随着晶圆级封装的广泛应用,其可靠性也受到越来越多的重视。

首先,介绍了典型晶圆级封装结构,并针对该结构介绍了常见的晶圆级封装失效问题,包括芯片碎裂、再布线分层和凸点剪切力试验异常等;然后,介绍了目前国内外晶圆级封装标准的现状,指出目前仅有部分标准涉及晶圆级封装,缺少针对性标准;最后,通过对国内外军民领域考核标准的分析,给出了典型的晶圆级封装考核方法,对今后晶圆级封装的可靠性考核方法的制定及可靠性提升具有一定的指导作用。

可靠性研究现状及发展方向

威海职业学院 曹莉 基于智能机械制造 的要求 ,提高产 品可靠性 是实现我 国机 越来越多 的机械制造企业重 视。例如我国航 天T程将可靠性作

械制造强 国战略 的重 要手段 与途径 , 在现代生产 中, 可靠性技术

已贯穿于产 品的开发研制 、 设计 、 制造 、 实验 、 使用 、 运输 、 保管及 维修保养等各个环节 。凶此研究可靠性具有重要的现 实意 义。

该 产 品就 会被 市 场 淘 汰 ,当 然 性 能 好 的 产 品 也 并 不 能 代 表其 具

南此可 见, 可靠性与规定的条件密切相连 , “ 规定 条件” 包括

有较 高的可靠性 。总之可靠性高的产品不仅能够有助 于实现产 品的各种性能 发挥 , 而且还可 以降低故 障的发生 , 提 高产 品使 用

产 品使硐 的环境 、 使用 的英里条件 以及产 品的储存 条件 等等 , 根

据可靠性影 响因素 . 规定的条件不 同会导致可靠性不 同 . 例 如产 品储存环境 不同会影 响产 品的性能 . 进 而影 响产 品的可靠性 。另 外产品可靠性也 与规 定时I 1 = I J 有 关 ,可靠性 在规定的时间周期 内

HEBEI NONGJ

摘 要i 本文主要对可靠性基本定 义、 发展历 史、 研 究的重要性 、 研 究现状及研 究方向等 内容进行 了综述 ; 该文的 目的是想通过 了解和深刻认 识, 可靠性 目前发展现状及现有技术存在的不足 , 明确今后可靠性重点研 究 关键词 : 可靠性 ; 可靠性研 究方向

1 9 6 9年美国阿波罗飞船登月成功 ,美国宇航局将可靠性丁 程列为 大技术成就之一 。嫦娥 号 登月成功 的关 键是解决 了 可靠 性问题 。可靠性高低 已成为一个企业乃至一个 国家科技水

可靠性加速寿命试验综述

可靠性加速寿命试验综述吴松,吕晶晶,李小康(芜湖赛宝信息产业技术研究院有限公司,安徽芜湖241000)摘要:首先,简述了加速寿命试验模型的发展历程,基于现有中外文数据库及书刊提取了有效信息;然后,阐述了几种加速寿命的基本类型,并给出几种常用的加速寿命模型、加速因子和加速因子的计算公式,揭示了加速寿命试验的基本研究方法;最后,指出在缩短设计周期、提高可靠性和降低成本的前提下,加速寿命试验将成为一种新的趋势。

关键词:可靠性;加速寿命试验;加速模型;加速因子;加速寿命中图分类号:TB 114.3文献标志码:A文章编号:1672-5468(2021)01-0094-07doi:10.3969/j.issn.1672-5468.2021.01.020Review of Reliability Accelerated Life TestWU Song ,LV Jingjing ,LI Xiaokang(Wuhu CEPREI IT Research Institute Co.,Ltd.,Wuhu 241000,China )Abstract :First ,the development of accelerated life test model is briefly described ,andeffective information is extracted based on existing Chinese and foreign language databases and books.Then ,several basic types of accelerated life are described ,and several commonly used accelerated life models ,acceleration factors and calculation formulas of acceleration factors are given ,and the basic research methods of accelerated life test are revealed.Finally ,it is pointed out that under the premise of shortening the design cycle ,improving reliability and reducing costs ,accelerated life testing will become a new trend.Keywords :reliability ;accelerated life testing ;acceleration model ;acceleration factor ;acceler ⁃ated life收稿日期:2020-03-09修回日期:2020-03-12作者简介:吴松(1988-),男,安徽安庆人,芜湖赛宝信息产业技术研究院有限公司工程师,在职硕士研究生,主要从事电子产品可靠性试验与环境试验方面的研究工作。

可靠性与系统工程 研究文献综述报告

学位论文研究文献综述报告(2011版)工程领域:系统安全与可靠性工程研究方向:液压机械装置可靠性研究学生姓名:指导教师:完成日期:2012-3-311英文摘要和关键词摘要:自20世纪20年代以来,结构可靠性理论和应用的研究已取得了重大进展。

许多国家开始研究在结构设计规范中的应用。

本文从结构可靠性基本理论和方法、结构体系可靠度、结构可靠度的Monte-Carlo模拟方法、结构承载能力与正常使用极限状态可靠度等方面,分三部分对结构可靠性理论和应用国内外研究的现状进行了概括性总结。

分析了工程结构可靠性理论的发展现状,介绍了结构可靠性设计的发展趋势,从而对可靠性技术在机械领域的应用和发展有一个全面的、客观的认识。

关键词:工程结构可靠性理论发展Abstract:Great progress has been achieved in the research of structural reliability theories and its applications since 1920s. Many countries in the world have started trying to revise structural design codes or specification based on reliability theory. In this article we can divide the theory into the following aspects: the fundamental theories and approaches of structural reliability, structural system reliability, Monte-Carlo modeling in structural reliability analysis, a ultimate and serviceability limit state reliability. These aspects are discussed in three parts. The paper analyses the current and future development of project structure reliability theory, and thus gets a comprehensive and objective understanding of the application and development of the reliability theory in the mechanical field.Key word:structural reliability, reliability theory, development2 研究方向阅读文献的概述由于论文选题的方向为液压机械装置可靠性设计研究方向,所以文献检索主要针对机械产品可靠性方面,应用检索的主题词为:机械可靠性设计,机械可靠性分析、结构可靠性综述等,检索到各种有关机械可靠性文献数量大约18篇。

供应链可靠性管理研究综述与展望

可靠性要求 , 所进行 的一系列组织 、 计划 、 规划 、 控 制 、 调 、 督 、 策 等 活 动 和 功 能 的 管 理 j 协 监 决 。 它是将可靠性工程学的一般原理和方法 与供应链 管理问题相结合 , 所形成的- I针对供应链可靠性 -' - J

为研 究对 象 的应 用 性 学 科 。供 应 链 的 可靠 性 不 仅 取 决于供 应链 的初 始设 计 , 而且 还受 到 生产运 作条

落实 可靠 性指标 。在分 配系 统可靠 性 指标 时 , 统 系 各个组 成 部分 之间需 要保 持适 当的平衡 , 以达到投 入 有 限资金 , 大 限 度地 增 加 系 统 可 靠性 的 目的。 最 文献 [ ] 6 以交 易可 靠 性 为 目标 , 出 了一 个 公 平 价 提

系列惨痛的教训 , 迫使企业经营者和学者重新审 视当前的供应链 , 研究如何使供应链的运作更加安 全 可靠 , 减少 失效 事件 的发 生 __J 12。

一

T o a 于 2 0 年基于可靠性工程理论 , hm s 02 将供 应链可靠性定义为 : 供应链系统在规定 的条件下和 规定 的 时 间 内 , 成 规 定 任 务 的能 力 l 。供 应 链 完 _ 3 』

可靠 性管 理 , 为了确 定和 满足 供应 链 系统 的 目标 是

格机制 , 并应用 S al 值法解决了可靠性分配问 hp y e

分解的求解方法 。 b 在 可靠性 水 平一 定 的条件 下 , . 系统 总投 资最

Байду номын сангаас

・

在可靠性理论中, 单元重要度用于衡量元件可 靠度 的变化对整个系统可靠度的影响程度 【 1 。在 8 J

进行系统可靠性优化 时, 只需要提高重要度较高单 元 的可 靠度 , 能 实现 以最 少 的资源 投入 最 大限度 就 地 提高 系统 可 靠 度 的 目的 。 由于 面 向的 对象 与要

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

可靠性概述“可靠性”作为衡量产品质量的一个重要指标,早己不是一个新的概念。

可靠性理论是以产品的寿命特征作为主要研究对象的一门综合性和边缘性科学,它涉及到基础科学、技术科学和管理科学的许多领域。

长期以来,一切注重产品信誉的厂家,为了争取顾客都在追求其产品具有好的可靠性。

因为只有那些可靠性好的产品才能长期发挥其使用性能而受到客户的欢迎。

不仅如此,有些产品如汽车、轮船、飞机,如果其关键零部件不可靠,不仅会给用户带来不便,耽误时间、推迟日程,造成经济损失,甚至还可能直接危及使用者的生命安全。

像美国“挑战者”号航天飞机、苏联切尔诺贝利核电站等发生的重大可靠性事故所引起的严重后果,都足以说明产品的可靠性差会引起一系列严重问题,甚至会危及国家的荣誉和安全。

而1957年苏联第一颗人造卫星升天,1969年美国阿波罗11号宇宙飞船载人登月等可靠性技术成功的典范,不仅为其国家带来荣耀,而且说明了高科技的发展要以可靠性技术为基础,科学技术的发展又要求高的可靠性。

早期人们对“可靠性”这一概念的理解仅仅从定性方面,而没有数值量度。

但为了更好地表达可靠性的准确定义,不能只从定性方面来评价它,而应有定量的尺度来衡量它。

在第二次世界大战后期,德国火箭专家R Lusser首先提出用概率乘积法则,将系统的可靠度看成其各子系统的可靠度乘积,从而算得VII型火箭诱导装置的可靠度为75,首次定量地表达了产品的可靠性。

但只是从50年代初期开始,在可靠性的测定中更多地引进了统计方法和概率概念以后,定量的可靠性才得到广泛应用,可靠性问题才作为一门新的学科被系统地加以研究。

60年代以来,空间技术和宇航技术的发展提高了可靠性的研究水平,扩展了其研究范围,对可靠性的研究,以及由电子、航空、宇航、核能等尖端工业部门扩展到电机与电力系统、机械、动力、土木等一般产业部门,扩展到工业产品的各个领域。

对机械产品,尤其是对大批量生产的汽车产品的可靠性研究,已成为重要课题,并且取得了可喜的成果,例如,1959年在国际市场上小轿车的保用期为90天或4000英里,而到70年代初提高到5年或50000英里[[ 19]。

当今,提高产品的可靠性己经成为提高产品质量的关键。

今后只有那些可靠性高的产品及其企业,才能在竞争日益激烈的世界上幸存下来。

不仅如此,国外还把对产品可靠性的研究工作提高到节约能源和资源的高度来认识。

这不仅因为高可靠性产品的使用期长,而且通过可靠性设计,可以有效地利用材料,减少加工工时,获得体积小、重量轻的产品。

利用概率论的方法可把产品发生故障的规律作为随机现象来研究。

所以,通常所说的可靠度,一般不是指某一特定具体产品的可靠度,而是对该种型号产品总体可靠度而言。

当然,就一些单个产品而言,如果能在其长期运行的条件下,观测其故障规律,则不仅能够估计出一些产品的可靠性,也能估计出该种产品总体的可靠性。

在现代生产中,可靠性技术已贯穿于产品的开发研制、设计、制造、试验、使用、运输、保管及维修保养等各个环节。

从经济的观点来讲,为了减少维修费用,提高产品的利用率,高可靠性是非常必要的。

但也不是可靠性最好时总的消耗费用一定最低,因为还有产品的制造成本问题,需要综合考虑、优化选择,以找出使总费用最低的最佳可靠度。

产品的可靠性是设计出来的,生产出来的,管理出来的四。

这一思想越来越为人们所理解。

多年来世界各国开展可靠性工作的经验证明,可靠性设计对产品可靠性有重要影响。

据日本电子行业的统计,产品不可靠的原因中,设计占80%元器件占15%,制造工艺占5%。

又据美国海军电子实验室统计,产品的不可靠的原因中,设计占40%,元器件占30%,使用和维护占20%,制造占10%。

这些统计数据表明,要提高产品的可靠性和维修性,关键在于搞好产品的可靠性设计工作。

由于产品复杂性的不断提高及新技术的不断应用,产品更新换代加速,设计一种产品,需要有一个不断深化认识、逐步改进和完善的过程。

初始产品(或称为样机)在试验或运行中故障较多,存在许多设计和工艺方面的缺陷。

通过有计划地改进设计和工艺,根除故障产生的原因,提高产品的可靠性水平,逐步达到预期的目标。

当然,使用中又会进一步发现设计和制造工艺的不足之处,同时还会不断地收到使用中故障信息的反馈,通过改进产品使可靠性进一步提高。

实现可靠性的关键在于发现故障,分析原因,并采取纠正措施。

因此,进行Li/Mn02扣式电池成套自动设各的可靠性的研究具有深远的现实意义。

可靠性定义最早的可靠性定义由美国AGREE在1957年的报告中提出,19“年美国的MILSTD-721 B又较正规地给出了传统的或经典的可靠性定义:“产品在规定的条件下和规定的时间内完成规定功能的能力”。

它为世界各国的标准所引证,我国的GB3187-82给出的可靠性定义也与此相同。

但在实际应用中己经感到了上述定义的局限性,因为它只反映了任务成功的能力。

于是美国于1980年颁发的MIL-STD-785B按照DODD5000.40指令(国防重要武器系统采办指令)将可靠性分为任务可靠性和基本可靠性。

任务可靠性的定义:“产品在规定的任务剖面内完成规定功能的能力”。

它反映了产品的执行任务成功的概率,它只统计危及任务成功的致命故障。

基本可靠性的定义:“产品在规定条件下,无故障的持续时间或概率”。

它包括了全寿命单位的全部故障,它能反映产品维修人力和后勤保障等要求。

例如MTBF(平均无故障间隔时间),MCBF(平均故障间的使用次数)。

把可靠性概念分为两种不同用途的可靠性概念,是美国国防部对可靠性工作实践经验总结和对这一问题认识的深化。

这无疑是一个新的重要发展。

我国1988年颁布的军标GJB450-88就引用这两种新的可靠性定义[[23]0产品的可靠性可用其可靠度((Reliability)来衡量。

可靠度是用概率表示的产品的可靠性程度的。

可靠性工程可靠性工程是对产品(零部件,元器件,总成,设备或系统)的失效及其发生的概率进行统计、分析,对产品进行可靠性设计、可靠性预测、可靠性试验、可靠性评估、可靠性检验、可靠性控制、可靠性维修及失效分析的一门包含了许多工程技术的边缘性工程学科。

它是立足于系统工程方法,运用概率论与数理统计等数学工具(属可靠性数学),对产品的可靠性问题进行定量的分析;采用失效分析方法(可靠性物理)和逻辑推理对产品故障进行研究,找出薄弱环节,确定提高产品可靠性的途径,并综合地权衡经济、功能等方面的得失,将产品的可靠性提高到满意的程度的一门学科。

它包含了对产品可靠性进行工作的全过程,即从对零件、部件和系统等产品的可靠性方面的数据进行收集与分析做起,对失效机理进行研究,在这一基础上对产品进行可靠性设计;采用能确保可靠性的制造工艺进行制造;完善质量管理与质量检验以保证产品的可靠性;进行可靠性试验来证实和评价产品的可靠性;以合理的包装和运输方式来保持产品的可靠性;指导用户对产品的正确使用、提供优良的维修保养和社会服务来维持产品的可靠性。

即可靠性工程包括了对零件、部件和系统等产品的可靠性数据的收集与分析、可靠性设计、预测、试验、管理、控制和评价。

在可靠性工程中,很重视对现场使用的数据和试验数据的收集与交换。

许多国家都有全国性的数据收集与交换组织,建立有各种数据库。

因为数据是可靠性设计和可靠性研究的基础。

在整个可靠性工程中,都是通过可靠性数据和信息反馈来改进产品的可靠性。

可靠性设计是可靠性工程的一个重要分支,因为产品的可靠性在很大程度上取决于设计的正确性。

在可靠性设计中要规定可靠性和维修性的指标,并使其达到最优。

可靠性预测是可靠性设计的重要内容之一,它是一种预报方法,在设计阶段即从所得的失效率数据预报零部件和系统实际可能达到的可靠度,预报这些零件、部件和系统在规定的条件下和规定的时间内完成规定功能的概率。

在设备设计的初期,及时完成可靠性预测工作,可以了解该设备中各零件、部件之间可靠度的相互关系,找出提高整个设备的可靠度的有效途径。

可靠性设计的另一重要内容是可靠性的分配,它是将系统规定的容许失效概率合理地分配给该系统的零、部件。

在可靠性设计中采用最优化方法进行系统的可靠性分配,是当前可靠性研究的重要方向之一,称为可靠性优化设计。

在可靠性设计中有时采用冗余设计法或贮备法。

冗余法或贮备法是在系统中配置作贮备用的零件或部件,当原有零件或设备出现故障时,贮备件立即替换上去。

并联冗余即并行工作贮备法是使完成同一职能的一批零、部件或设备同时(并行)工作,且当其中某个或部分失效时,其余的仍能保证系统的正常工作。

在系统设计中采用贮备法,可成倍地提高系统的可靠度。

对系统贮备的分配,也广泛地采用最优化方法。

由于在不同领域中可靠性工程所处理的具体问题有所不同,内容也会有差异,但都是以系统的方法、综合的方法,以长远的眼光来研究问题,不仅重视技术,也重视管理,以取得系统的最大经济效益和运行的安全可靠为目的。

可靠性评估指标(1)平均故障间隔时间(Mean Time Between Failure,简记为MTBF)可修产品可靠性的一种基本指标,也称为产品的寿命。

其度量方法为:在规定的条件下和规定的时间内,产品的寿命单位总数和故障总数之比。

(2)平均故障前时间(Mean Time To Failure,简记为MTTF)不可修复产品可靠性的一种基本指标,其度量方法为在规定的条件下和规定的时间内产品寿命单位总数与故障产品总数之比。

(3)平均维修时间(Mean Time To Repair,简记为MTTR)可修产品维修性的一种基本指标,其度量方法为故障维修时间单位总数与故障总数之比。

(4)可靠度(Reliability)产品的工作时间是一个随机变量,可用T表示,t表示规定的工作时间,则可靠度为为故障概率分布函数。

(5)维修度(Maintainability)设修复时间为T,则T是随机变量,在时间t内修复的概率即维修度,(6)可用度(Availability)定义变量:则t时刻产品的瞬时可用度可表示为令,可得稳态可用度A:稳态可用度可表示为:使用可用度Ao(Operational availability):固有可用度Ai(Inherent availability):Ai是设计的可用度,应比实际运行的可用度Ao大。