有限元实验报告模板

《现代设计方法》有限元实验报告

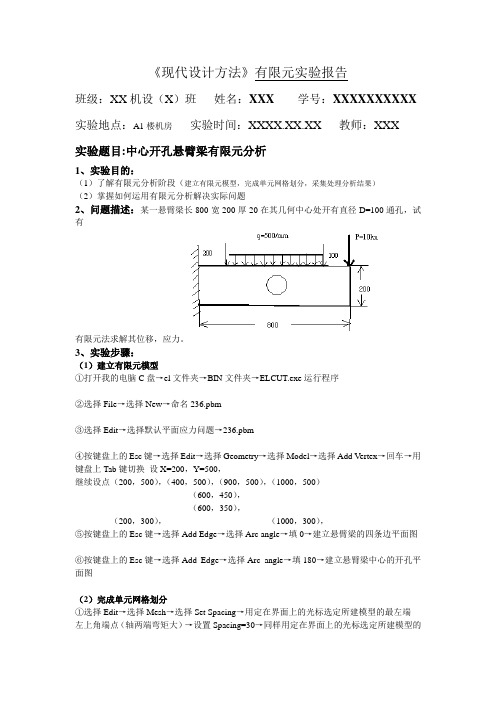

《现代设计方法》有限元实验报告班级:XX机设(X)班姓名:XXX 学号:XXXXXXXXXX 实验地点:A1楼机房实验时间:XXXX.XX.XX 教师:XXX实验题目:中心开孔悬臂梁有限元分析1、实验目的:(1)了解有限元分析阶段(建立有限元模型,完成单元网格划分,采集处理分析结果)(2)掌握如何运用有限元分析解决实际问题2、问题描述:某一悬臂梁长800宽200厚20在其几何中心处开有直径D=100通孔,试有有限元法求解其位移,应力。

3、实验步骤:(1)建立有限元模型①打开我的电脑C盘→el文件夹→BIN文件夹→ELCUT.exe运行程序②选择File→选择New→命名236.pbm③选择Edit→选择默认平面应力问题→236.pbm④按键盘上的Esc键→选择Edit→选择Geometry→选择Model→选择Add Vertex→回车→用键盘上Tab键切换设X=200,Y=500,继续设点(200,500),(400,500),(900,500),(1000,500)(600,450),(600,350),(200,300),(1000,300),⑤按键盘上的Esc键→选择Add Edge→选择Arc angle→填0→建立悬臂梁的四条边平面图⑥按键盘上的Esc键→选择Add Edge→选择Arc angle→填180→建立悬臂梁中心的开孔平面图(2)完成单元网格划分①选择Edit→选择Mesh→选择Set Spacing→用定在界面上的光标选定所建模型的最左端左上角端点(轴两端弯矩大)→设置Spacing=30→同样用定在界面上的光标选定所建模型的最左端左下角端点(轴两端弯矩大)→设置Spacing=30→光标选定圆的最上点和最下点(孔周边应力大)→设置Spacing=25→光标选定所建模型的最右端右上角端点(轴两端弯矩大)→设置Spacing=40→光标选定所建模型的最右端右下角端点(轴两端弯矩大)→设置Spacing=50(受弯矩和应力)②按键盘上的Esc键→选择Build All→显示网格的划分③按键盘上的Esc键→选择Remove Mesh→光标选定悬臂梁中心的开孔(删掉多余的网格划分)④按键盘上的Esc键(两次)→选择Label Blocks→回车→命名为B1→回车⑤按键盘上的Esc键→选择Label Edges→光标选定悬臂梁平面图的位于左边的那条边→命名为e1→回车⑥按键盘上的Esc键→选择Label Edges→光标选定悬臂梁平面图位于上边均布载荷的那段→命名为e1→回车⑦按键盘上的Esc键→选择Label Vertices→光标选定悬臂梁平面图右上角点→命名为V1→回车⑧按键盘上的Esc键→选择Find Label(查看命名是否齐全)⑨按键盘上的Esc键(两次)→选择Save→选择yes(3)采集处理分析结果A:①选择Edit→选择Data→选择OK→选定Label B1→设置相应参数Ex=2.06e11,Ey=2.06e11,Ez=2.06e11→回车②按键盘上的Esc键→选定Label e1→用键盘上Tab键切换,按键盘上空格键设置相关参数。

有限元实验报告

有限元实验报告一、实验目的本实验旨在通过有限元方法对一个复杂的工程问题进行数值模拟和分析,从而验证理论模型的正确性,优化设计方案,提高设计效率。

二、实验原理有限元方法是一种广泛应用于工程领域中的数值分析方法。

它通过将连续的求解域离散化为由有限个单元组成的集合,从而将复杂的偏微分方程转化为一系列线性方程组进行求解。

本实验将采用有限元方法对一个具体的工程问题进行数值模拟和分析。

三、实验步骤1、问题建模:首先对实际问题进行抽象和简化,建立合适的数学模型。

本实验将以一个简化的桥梁结构为例,分析其在承受载荷下的应力分布和变形情况。

2、划分网格:将连续的求解域离散化为由有限个单元组成的集合。

本实验将采用三维四面体单元对桥梁结构进行划分,以获得更精确的数值解。

3、施加载荷:根据实际工况,对模型施加相应的载荷,包括重力、风载、地震等。

本实验将模拟桥梁在车辆载荷作用下的应力分布和变形情况。

4、求解方程:利用有限元方法,将偏微分方程转化为线性方程组进行求解。

本实验将采用商业软件ANSYS进行有限元分析。

5、结果后处理:对求解结果进行可视化处理和分析。

本实验将采用ANSYS的图形界面展示应力分布和变形情况,并进行相应的数据处理和分析。

四、实验结果及分析1、应力分布:通过有限元分析,我们得到了桥梁在不同工况下的应力分布情况。

如图1所示,桥梁的最大应力出现在支撑部位,这与理论模型预测的结果相符。

同时,通过对比不同工况下的应力分布情况,我们可以发现,随着载荷的增加,最大应力值逐渐增大。

2、变形情况:有限元分析还给出了桥梁在不同工况下的变形情况。

如图2所示,桥梁的最大变形发生在桥面中央部位。

与理论模型相比,有限元分析的结果更为精确,因为在实际工程中,结构的应力分布和变形情况往往受到多种因素的影响,如材料属性、边界条件等。

通过对比不同工况下的变形情况,我们可以发现,随着载荷的增加,最大变形量逐渐增大。

3、结果分析:通过有限元分析,我们验证了理论模型的正确性,得到了更精确的应力分布和变形情况。

有限元上机报告

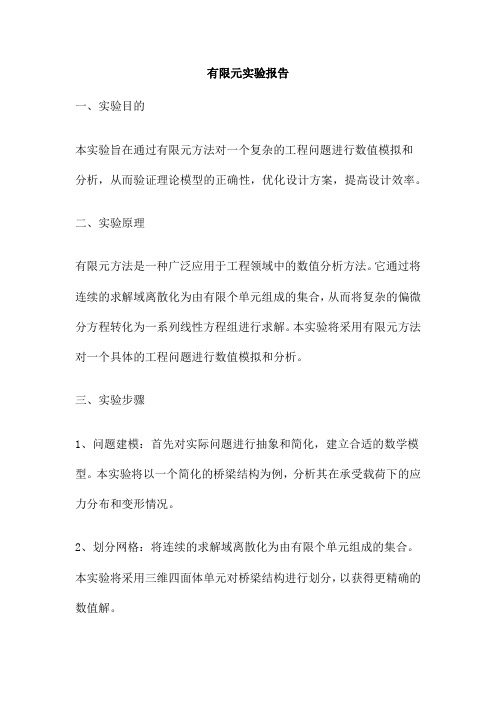

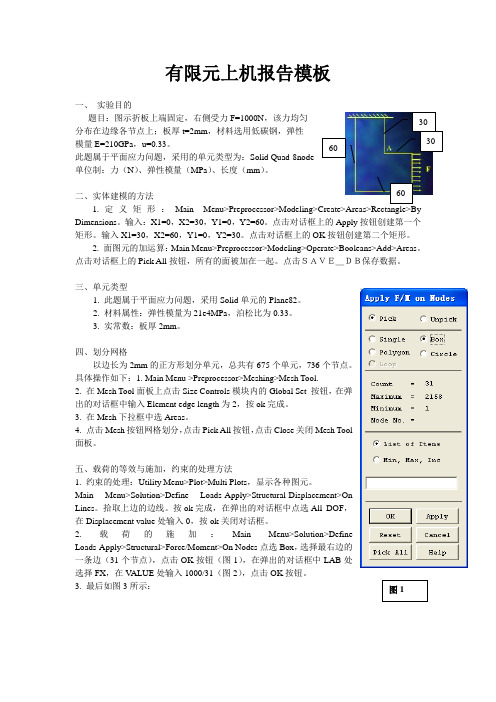

有限元上机报告模板一、实验目的题目:图示折板上端固定,右侧受力F=1000N,该力均匀分布在边缘各节点上;板厚t=2mm,材料选用低碳钢,弹性模量E=210GPa,u=0.33。

此题属于平面应力问题,采用的单元类型为:Solid Quad-8node单位制:力(N)、弹性模量(MPa)、长度(mm)。

二、实体建模的方法1.定义矩形:Main Menu>Preprocessor>Modeling>Create>Areas>Rectangle>By Dimensions。

输入:X1=0,X2=30,Y1=0,Y2=60。

点击对话框上的Apply按钮创建第一个矩形。

输入X1=30,X2=60,Y1=0,Y2=30。

点击对话框上的OK按钮创建第二个矩形。

2. 面图元的加运算:Main Menu>Preprocessor>Modeling>Operate>Booleans>Add>Areas。

点击对话框上的Pick All按钮,所有的面被加在一起。

点击SAVE_DB保存数据。

三、单元类型1. 此题属于平面应力问题,采用Solid单元的Plane82。

2. 材料属性:弹性模量为21e4MPa,泊松比为0.33。

3. 实常数:板厚2mm。

四、划分网格以边长为2mm的正方形划分单元,总共有675个单元,736个节点。

具体操作如下:1. Main Menu >Preprocessor>Meshing>Mesh Tool.2. 在Mesh Tool面板上点击Size Controls模块内的Global Set 按钮,在弹出的对话框中输入Element edge length为2,按ok完成。

3. 在Mesh下拉框中选Areas。

4. 点击Mesh按钮网格划分,点击Pick All按钮,点击Close关闭Mesh Tool 面板。

2018-有限元分析报告-范文模板 (8页)

MAXIMUM ABSOLUTE VALUES

力图;

并注明最大位移和最大应力;(除支撑点附

近)

二,分析过程

1、简化模型并创建有限元单元模型图1

图2

(1) 由于结构对称性,现取球形容器的一个截面作为研究对象,如上图所示。

(2) 单元类型选择:plane42

(3) 定义材料属性:EX:2.06E11 泊松比PRXY : 0.3

(4) 创建模型:先后生成两个圆环面,分别为液面以上部分和液面以下部分;

1.2分析任务:分析在板上开不同形状的槽时板的变形以及应力应

变的异同,讨论槽的形状对板强度以及应力集中的影

响。

2. 模型建立

2.1利用前处理器的moldling功能建立板的几何模型。

1)用create画出基本几何要素。

2)用moldling模块的布尔运算得出开方槽的板的几何模型。

2.2定义材料性质,实常数, 单元 类型,最后单元划分。

⑹由于工程实际多采用混凝土现浇工艺,所有构件的连接处视为刚接 ⑺由于拱顶与主梁之间的混凝土的厚度较小,可忽略这部分混凝土,让拱顶与主梁直接接触。

⑻由于桥面的重量较其它杆件大得多,故只考虑桥面的重量。 ⑼计算车辆对桥面的荷载时,不考虑车辆的具体尺寸,将其定义为均布荷载加在桥面上。

五 模型受力分析

在桥面上施加规范规定的10.5kN/m2的公路一级荷载,来模拟车辆对桥的压力。

学 生:於军红

学 号:201X2572

指导教师:张大可

报告日期:201X.12.19

重庆大学

机械工程学院 机械设计制造及其自动化系

二零一二年十一月制

2020年有限元分析报告模板

⑻由于桥面的重量较其它杆件大得多,故只考虑桥面的重量。⑼计算车辆对桥面的荷载时,不考虑车辆的具体尺寸,将其定义为均布荷载加在桥面上。

五模型受力分析

在桥面上施加规范规定的10.5kN/m2的公路一级荷载,来模拟车辆对桥的压力。

2.3定义载荷,将cd边位移设置为0(即将cd边固定),在ab边上施加均匀分布载荷p=20N/mm.

3.计算分析。

3.1位移分析

1)开方槽时的变形情况

2)开圆形槽时的变形情况

3)分析:由上面ansys软件分析结果我们可以清楚地看到不管是方槽还是圆形槽,离固定边越远的地方位移越而开方形槽时最大位移为1.731mm。

3.2应力应变分布

1)开方槽时的应力和应变:

2)开圆形槽时的应力和应变:

班级:土木1204

学号:19

姓名:廖枭

冰

班级:土木1204

学号:23

姓名:梅雨辰

混凝

土上承式空腹式拱桥研究

一引言

本文通过SAP2000软件,对混凝土上承式空腹式拱桥在上部车辆荷载作用下,各个部位的内力和应力的分布进行分析,对强度和刚

重庆大学

机械工程学院机械设计制造及其自动化系

二零**年十一月制

《现代设计方法》有限元部分上机作业题

1题目概况

1.1基本数据:板长300mm,宽100mm,厚5mm,E?2?10N/mm52,泊松比0.27;ac边固定,ab边受垂直于边的向下均布载荷p=20N/mm.

1.2分析任务:分析在板上开不同形状的槽时板的变形以及应力应

3立柱:拱桥与主梁的之间的竖向构件,采用矩形截面,长宽均为1.2m,分别在桥的每隔10m布置1根

有限元分析实验报告(总16页)

有限元分析实验报告(总16页)

一、实验介绍

《有限元分析实验》是一门介绍有限元(Finite Element,FE)分析技术和其应用的

实验课程。

本实验关注有限元分析的模拟原理和方法。

实验的主要内容是用有限元的概念

在ANSYS软件中进行结构力学分析。

主要涉及载荷分析、屈曲、几何非线性及拓扑优化等

内容。

二、实验仪器及软件

1.仪器设备:绘图仪、计算机、网络线缆

2.软件:ANSYS 、AutoCAM

三、设计要求

1.以ANSYS软件进行结构力学分析。

2.针对给定结构,设计并进行一维载荷分析,并对多自由度系统非线性载荷进行考虑,考虑实验/实测材料材料屈曲与应变的变形行为。

3.由于结构的复杂性,需要进行拓扑优化,提高结构的刚度和强度,并最终获得合理

的设计。

四、实验结果

通过软件模拟的过程,获得了结构的建模、载荷变形、板材截面结构的优化和变形分

析等数据。

通过这些数据,结构的刚度和强度得到了大幅增强,可以很好地满足设计要求。

在材料变形分析方面,不论是应变还是屈曲方面,力与变形之间的关系也得到了明确的表示,用于进一步对其进行后续实验处理。

五、结论

通过本次实验,我们能够得出以下几个结论:

1.通过有限元(Finite Element,FE)分析的模拟,我们可以更有效地求解复杂的结

构力学问题,从而提高能源利用效率。

2.有限元分析不仅可以识别结构的局部变形行为,还可以用于优化结构,提高其刚度

和强度。

3.有限元可以用于几何非线性及拓扑优化方面的研究,具有重要的技术意义和应用价值。

有限元上机实验报告(董妍)

有限元实验报告

董妍-学号 5070309005

1000000,同时时间步长的控制采取根据温度自适应的方式控制步长。 将 Max # increments 设为 1000000,Initial Time Step 设为 0.01,Finish when exceed 设为 900, Max Temperature Change Allowed 设为 10。 前两个参数是在定义为自适应步长控制 时需要给出的希望完成给定时间长度内分析所需的最大时间增量步数和建议初始时间 步长。第三个是指定当所有节点的温度都高于这一指定的基准温度时,程序结束运行。 而最后一个参数是指最大允许的温度改变值——改变这个值可以控制计算结果的精度。

2 / 13

Hale Waihona Puke 有限元实验报告董妍-学号 5070309005

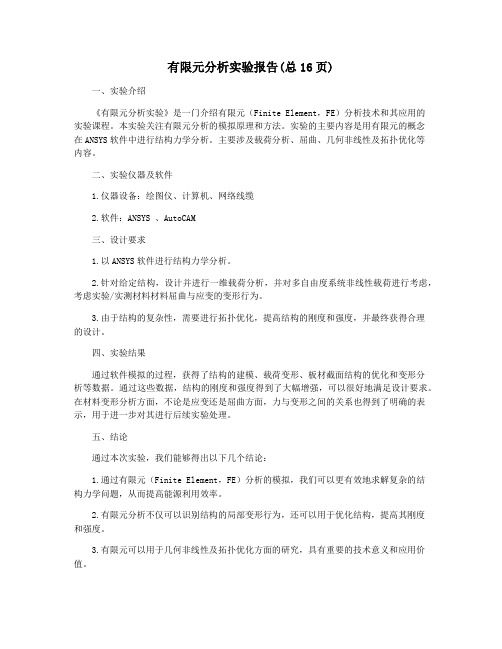

elements 为 0 则说明操作成功。 如果为 200, 则点击 Flip Elements 下的 All Selected 翻转 所有单元后再次检查。 在 SWEEP 命令下点击 ALL,Unused PTS 和 NODES,扫除一些重叠的损坏的点。 再次进入 CHECK 下点击 Cross Elements 察看,如果重叠元素为 0 则操作成功。 进入 RENUMBER 命令下查看目前的节点数和单元数,然后点击 Renumber All 为所有 的节点和单元重新编号以便后续操作。这样,一个有限元模型就建立好了(如图) 。

2 2 3

为了比较不同参数下对内部温度场分布的影响情况, 我计划在实验过程中将内部换热系数、材料导热系数、材 料比热以及模具尺寸作一些变化,考察这几个参数的变化 对温度场分布的影响。参数的选择会在“参数设计”部份 详细说明。

有限元实验报告

有限元实验报告

本次实验使用有限元解决线弹簧振幅特性的求解问题,以验证有限元的有效性。

本实

验采用ANSYS有限元软件作为工具,定义和处理线弹簧的模型,以完成特性曲线分析。

首先定义结构模型,将原有设计求解空间外及节点分布清晰地呈现,然后给出线弹簧

的模型定义。

设置一个约束外边界,定义在节点处的力,即离散的位移,并选择材料性质。

定义执行方式及求解参数,完成对结构模型的定义。

随后根据定义的结构模型,通过分析解线性动力学问题,求解线弹簧振幅特性的曲线。

比较有限元解出曲线与理论值的一致性,并从有限元方式的曲线分析结构响应及耐久性问题。

本次实验中,得出了线弹簧振幅特性曲线,其与理论分析值较为接近,证明有限元确

实可以较好地解决本实验所涉及的线弹簧模型分析、求解等问题。

有限元在线性振动分析

等领域具有着良好的解决能力,也可以比较方便地求解结构性能分析以及耐久性设计问题,从而较好地加强结构的可靠性。

工程有限元法实验报告

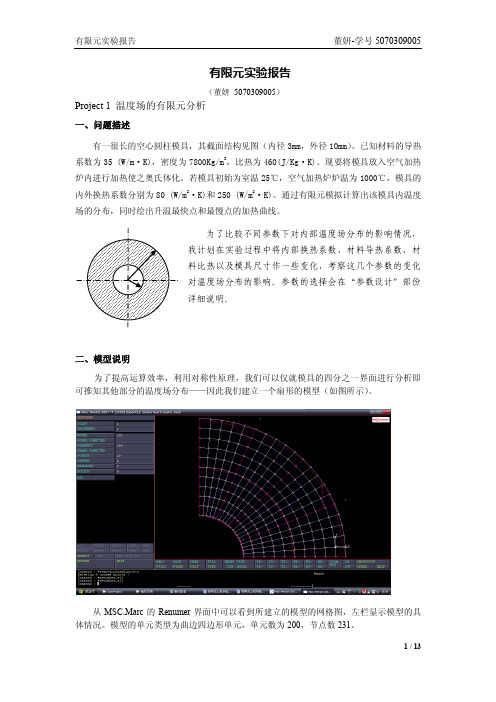

实验一:平面问题的结构分析计算

1、建模并定义载荷:

题目:一个机械连杆,弹性模量E=2.06E11N/M2,泊松比为0.3,右端小圆上作用有50N(右上方),500N(右下方)的载荷,左端大圆固定,试对其进行静力学分析,

2求解:

实验2、轴对称实体结构静力有限元分析

题目:如图所示,设等轴圆柱体的圆截面的直径D=50mm ,长度L=120mm,作用在园轴两端上的力矩Mn=0.6e3N*m.

实验三: 杆系结构有限元分析计算

题目:如上图所示:长度L=0.1m,各干横截面面积均为A=1*10e-4m2,力Px=2000N,FY=3000, 计算各干的轴向力Fa、轴向应力。

实验四:刚架结构有限元分析

如图所示:

在左端施加义个Y方向的-3400N的力,中间施加一个Y方向的-1000N的力,以静力分析、求解各节点的位移。

横截面面积A=0.005m2

横截高度H=0.4m

惯性矩I=0.0002222m4

弹性模量:E=2.06e11

泊松比:0.35

1、定义单元实常数:

2、建立平面刚架节点和单元:

3、定义载荷

4、求解,查看变形图:

易见,6点的偏移最大。

有限元实验报告

有限元实验报告学院:机械科学与工程学院专业:机械工程及自动化班级:411207班姓名:石承钢学号:41120704目录实验1:杆系结构有限元静力学分析----------------------3 实验4:平面结构有限元静力学分析---------------------7 实验6:空间结构有限元静力学分析--------------------10 作业1:杆系结构有限元分析---------------------------14 作业2:平面问题有限元分析---------------------------20 作业3:空间问题有限元分析----------------------------25 附加作业:工字梁的应力分析----------------------------30实验1:杆系结构有限元静力学分析——订书针1.问题描述:上图所示为订书钉,尺寸见图中标注。

材料弹性模量为E=2.1×105MPa,泊松比为0.3,横截面积尺寸为宽B=0.64mm,高H=0.402mm。

当订书钉被压入纸张时,约需要120N 的载荷,载荷均匀分布在订书钉上部。

就以下两种情况进行有限元分析:(1). 钉入时A、B 为铰支;(2) .钉入时A、B 为固支。

2.建模过程:2-1.选择单元类型:单元类型选择为Beam188.2-2.定义单元截面:2-3.定义材料属性:弹性模量E=210E3,泊松比为0.3.2-4建模并划分网格:创建关键点、利用lines建立beam单元,划分网格。

2-5.施加载荷:2-6.施加约束:3.求解及后处理:3-1.求解:3-2.后处理:各种应力、位移图:3-2-1:铰接的后处理图:3-2-2.固定的后处理图:实验4:平面结构有限元静力分析1.问题描述:这是一个简单的角支架结构静力分析,如其所示:左上角的销孔的有一约束,右下销孔有一约束。

2.建模过程:2-1.创建平面、圆弧面,并用布尔操作连接为以整体:2-1.对直角处进行倒角:2-3.创建两个孔:先创建两个圆,再利用布尔操作去除3.单元选择、材料选择、划分网格、施加约束和载荷等,得到如下图的模型:4.后处理:求解后,查看后处理图形:实验6:空间结构有限元静力学分析——轴承座1.问题描述:熟悉Ansys的建模操作过程,分析轴承座的受力。

有限元分析报告书【范本模板】

轴流式通风机叶轮与机座有限元分析分析与优化报告书第2 页共47 页目录第一部分机座的有限元分析与优化—-———--—--—--—--———--——---——--——--—- 41。

1 机座分析的已知条件--—--—--—--—-----—-———---—-————--—-—-——-—— 41。

2 材料的力学性能--—--——-—-——--———-——-—--——---—--------—-————--- 41。

3 有限元分析模型——-—-—--—-—--—------——----———-————-———------—-- 41.3.1 分析前的假设--——-——-——---—-———-——-—---———-—---—-————— 41。

3.2 建立分析模型—--—-————--———---—————--—--—-————-——---—— 51。

3.3 建立有限元分析模型—-——-——-————---———--———-----—--—-- 71.4 计算结果——----——----—--—--—--—————---------———-—————————-—---— 71.4.1 变形结果———---—-——-—-—--——-------——-------—-——————-—-—- 71.4.2 应力结果-——-—--————-----——-—-——--—-—--—-——-—--————----— 81.4。

3 路径结果—-——-----——-—----——-—---—-—-—-———--——--————---- 111。

4。

4 分析结果评判-———-----———-----——-———-—-----——--—--—--—- 131.5 机座优化-———-—---—————-—-------——--——--——--——-——-—---——--—---- 141.5。

1 优化参数的确定—-—-—--—---—-——------——--——-----————-—— 141.5。

有限元分析实验报告

有限元分析实验报告有限元分析实验报告一、实验基本要求根据实验指导书的要求能够独立的使用ANSYS 软件操作并在计算机上运行,学会判断结果及结构的分析,学会建立机械优化设计的数学模型,合理选用优化方法,独立的解决机械优化设计的实际问题。

二、实验目的1. 加深对机械优化设计方法的理解2. 掌握几种常用的最优化设计方法3. 能够熟练使用ANSYS 软件操作,培养学生解决案例的能力4. 培养学生灵活运用优化设计方法解决机械工程中的具体实例三、实验软件及设备计算机一台、一种应用软件如ANSYS四、实验内容实验报告例题实训1——衍架的结构静力分析图2-2所示为由9个杆件组成的衍架结构,两端分别在1,4点用铰链支承,3点受到一个方向向下的力F y , 衍架的尺寸已在图中标出,单位: m。

试计算各杆件的受力。

其他已知参数如下: 弹性模量(也称扬式模量)E=206GPa;泊松比μ=0.3;作用力F y =-1000N;杆件的2横截面积A=0.125m.一、 ANSYS8.0的启动与设置图2-2 衍架结构简图1.启动。

点击:开始>所有程序> ANSYS8.0> ANSYS ,即可进入ANSYS 图形用户主界面。

图2-4 Preference 参数设置对话框2.功能设置。

电击主菜单中的“Preference ”菜单,弹出“参数设置”对话框,选中“Structural ”复选框,点击“OK ”按钮,关闭对话框,如图2-4所示。

本步骤的目的是为了仅使用该软件的结构分析功能,以简化主菜单中各级子菜单的结构。

3.系统单位设置。

由于ANSYS 软件系统默认的单位为英制,因此,在分析之前,应将其设置成国际公制单位。

在命令输入栏中键入“/UNITS,SI ”,然后回车即可。

(注:SI 表示国际公制单位)二单元类型,几何特性及材料特性定义1.定义单元类型。

2.定义几何特性。

3.定义材料特性。

三衍架分析模型的建立1.生成节点。

有限元实验报告

有限元实验报告1. 实验概述本实验旨在通过有限元方法对结构进行分析,了解结构在不同载荷下的变形和应力分布情况。

有限元分析是一种将实际结构离散化为有限个单元,并通过计算单元之间的相互作用来近似求解结构的一种数值方法。

2. 实验目的•掌握有限元分析的基本原理和方法•理解结构在不同载荷下的变形和应力分布情况•学会使用有限元分析软件进行结构分析3. 实验原理有限元方法是一种数学模拟和计算机仿真技术,通过将结构划分为有限个单元,并在每个单元内计算节点的位移和应力,最终得到整个结构的位移和应力分布情况。

有限元法的基本原理如下:1.将实际结构离散化为有限个单元,如三角形、四边形等。

2.在每个单元内建立节点,并通过节点之间的连接关系构建单元网络。

3.假设单元内的位移和应力可以用插值函数表示,通过插值函数求解节点的位移和应力。

4.根据位移和应力的边界条件以及材料的力学性质,建立结构的刚度方程。

5.通过求解结构的刚度方程,得到结构的位移和应力分布情况。

4. 实验步骤步骤1:准备实验数据和结构模型根据实验要求,准备实验所需的载荷数据和结构模型,并建立有限元分析模型。

步骤2:网格划分将结构模型划分为有限个单元,并在每个单元内建立节点,构建单元网络。

步骤3:边界条件设置根据实验要求,设置结构的边界条件,如固定边界、集中力载荷等。

步骤4:材料力学性质设置根据实际材料的力学性质,设置结构的材料参数,如杨氏模量、泊松比等。

步骤5:求解结构的位移和应力分布根据结构的刚度方程和边界条件,求解结构的位移和应力分布情况。

步骤6:分析结果根据求解得到的位移和应力分布,分析结构在不同载荷下的变形和应力分布情况。

5. 实验结果根据有限元分析的结果,得到了结构在不同载荷下的位移和应力分布情况。

通过分析位移和应力分布,可以评估结构的受力情况,为结构设计提供依据。

6. 实验结论通过有限元分析,我们可以了解结构在不同载荷下的变形和应力分布情况,为结构的设计和优化提供依据。

有限元报告

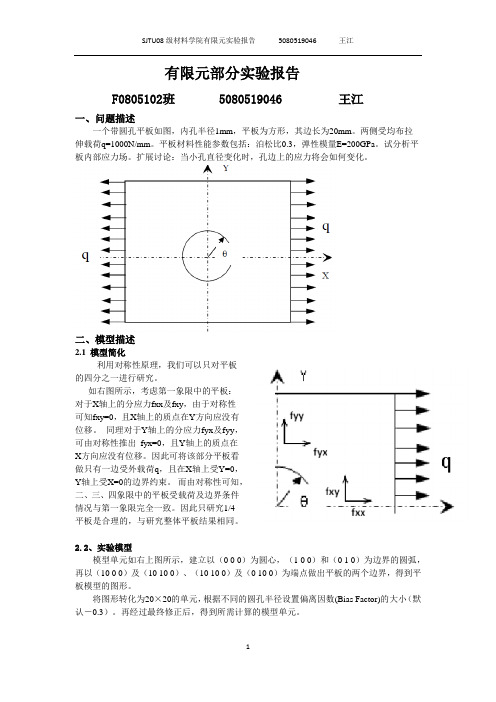

有限元部分实验报告F0805102班 5080519046 王江一、问题描述一个带圆孔平板如图,内孔半径1mm,平板为方形,其边长为20mm。

两侧受均布拉伸载荷q=1000N/mm。

平板材料性能参数包括:泊松比0.3,弹性模量E=200GPa。

试分析平板内部应力场。

扩展讨论:当小孔直径变化时,孔边上的应力将会如何变化。

二、模型描述2.1模型简化利用对称性原理,我们可以只对平板的四分之一进行研究。

如右图所示,考虑第一象限中的平板:对于X轴上的分应力fxx及fxy,由于对称性可知fxy=0,且X轴上的质点在Y方向应没有位移。

同理对于Y轴上的分应力fyx及fyy,可由对称性推出fyx=0,且Y轴上的质点在X方向应没有位移。

因此可将该部分平板看做只有一边受外载荷q,且在X轴上受Y=0,Y轴上受X=0的边界约束。

而由对称性可知,二、三、四象限中的平板受载荷及边界条件情况与第一象限完全一致。

因此只研究1/4平板是合理的,与研究整体平板结果相同。

2.2、实验模型模型单元如右上图所示,建立以(0 0 0)为圆心,(1 0 0)和(0 1 0)为边界的圆弧,再以(10 0 0)及(10 10 0)、(10 10 0)及(0 10 0)为端点做出平板的两个边界,得到平板模型的图形。

将图形转化为20×20的单元,根据不同的圆孔半径设置偏离因数(Bias Factor)的大小(默认-0.3)。

再经过最终修正后,得到所需计算的模型单元。

三、实验步骤3.1 FILES—C盘—SAVE—SAVE AS–MODEL1---OK—MAIN—MESH—GRIND3.2 SET—U.DOMAIN—0,10;USPACING—1 10;V DOMAIN—010,SPACING-1;3.3 CURVE TYPE---CENTER POINTANGER---0 0,0 1,,90,;CURVETYPE—POLYLINE—CURVES—ADD3.4 SURFACE TYPE---RULED—右---SURFACEADD----CONVERT---SURFACE TOELEMENTS—点网格—右键---10*10网格---BIAS FACTOR---0 -0.33.5PLOT—CURVES—SURFACES—DRAW—右键---GRIND3.6 SWEEP---ALL—NODES—PLOTS—右键---CHECK—UPSIDEDOWN—100---FLIPELEMENTS3.7 RENUMBER—ALL 右键---SAVE---右键--MAIN3.8 MAYERIA PROPERTIES—ISOTROPIC—YOUNGPROPERTY=200000,POSSOIN=0.3---ADD---框选---右键—SAVE--MAIN3.9 BOUNDARY CONDITION---MECHANICAL---FIXEDDISPLACEMENT—X=0—NODES—ADDNEW APPLY2—FIXED DISP Y=0; NEW APPLY3—EDGELOAD—PRESSURE1000---EDGES—ADD-框选—右键返回—ID BOUNDARY CONDITION—FILE--SAVE3.10 MAIN—JOBS---MECHANICAL—INNITIAL NODE—OK---JOBS RESULTS---STRESS---ELASTIC STRAIN---EQUIVALENT VON MISES STRESS---OK—PLANE STRESS—OK3.11 ELEMENT TYPES---MECHANICAL---PLANE STRESS---3---OKID TYPES---SAVE—右键--CHECK3.12 MAIN—JOBS—RUN--SUBMITEQUIVALENT VON MISES STRESS四、查看结果——Results程序运行结束以后,点击OPEN POST FILE即可以查看程序运行的结果:Marc软件还提供了多种功能,除了可以看结果的温度分布云图之外,可以绘制节点在整个过程中的温度变化曲线,也可以观察某条线上各个节点的温度分布情况。

有限元实验报告

有限元实验报告结构有限元分析实验报告姓名:韩如锋学号:0801510115指导⽼师:葛建⽴实验⼀平⾯问题应⼒集中分析⼀、⽬的要求:掌握平⾯问题的有限元分析⽅法和对称性问题建模的⽅法。

通过简单⼒学分析,可以知道本实验问题属于平⾯应⼒问题,基于结构和载荷的对称性,可以只取模型的1/4进⾏分析。

⽤8节点四边形单元分析X=0截⾯σx的分布规律和最⼤值,计算圆孔边的应⼒集中系数,并与理论解对⽐。

⼆、实验过程概述:1、启动ABAQUS/CAE2、创建部件3、创建材料和截⾯属性4、定义装配件5、设置分析步6、定义边界条件和载荷7、划分⽹格8、提交分析作业9、后处理10、退出ABAQUS/CAE三、实验结果:(1)σx应⼒云图:(2)左边界直线与圆弧边交点的σx值为: 2.78935 MPa;(3)左右对称⾯上的σx曲线:四、实验内容分析:a)模型全局σx应⼒分布:σx应⼒集中分布于中⼼圆孔与x、y轴相交的地⽅,且与x轴相交处应⼒为负,与y轴相交处应⼒为正;沿圆周向周围,σx迅速减⼩;沿y⽅向的σx应⼒⼤于沿x⽅向的σx应⼒。

b)应⼒集中系数为 2.78935,⼩于理论值3.0。

误差来源:有限元分析⽅法是将结构离散化,⽹格划分得越稀疏,计算出的结果就越偏离理论值。

五、实验⼩结与体会:通过本次实验,对理论课所学有限元基本⽅法有了⼀个更加直观、深⼊的理解。

通过对Abaqus软件三个步骤:前处理、分析计算、后处理的操作,了解了这款软件的基本应⽤,试验中,遇到诸多问题,仔细思考,加之请教⽼师,逐⼀解决,确实很有收获。

实验⼆平⾯问题有限元解的收敛性⼀、实验⽬的和要求:(1)在ABAQUS软件中⽤有限元法探索整个梁上σx和σy的分布规律。

(2)计算梁底边中点正应⼒σx的最⼤值;对单元⽹格逐步加密,把σx的计算值与理论解对⽐,考察有限元解的收敛性。

(3)针对上述⼒学模型,对⽐三节点三⾓形平⾯单元和8节点四边形平⾯单元的求解精度。

有限元实验报告

有限元实验报告有限元分析作业(⼀)1. 问题描述计算分析模型如图所⽰,分析坝体的应⼒、应变。

2. 建⽴有限元模型1)选择单元本问题中选⽤PLANE42单元。

PLANE42⽤于建⽴⼆维实体结构模型。

该单元既能⽤作平⾯单元(平⾯应⼒或平⾯应变),也能⽤作轴对称单元。

该单元由四个节点定义,每个节点有两个⾃由度:节点坐标系x 、y ⽅向的平动。

该单元有塑性、蠕变、膨胀、应⼒刚化、⼤变形和⼤应变功能。

单元⽰意图如下图中所⽰。

图1 PLANE42单元⽰意图2)定义材料参数图2 定义材料参数3)⽣成⼏何模型根据坝体截⾯尺⼨现在ANSYS中⽣成各个关键点,在由关键点⽣成坝体截⾯。

坝体的实体模型如图3中所⽰。

4)⽹格划分采⽤映射⽹格的⽅法来对截⾯进⾏划分。

划分好的实体模型如图4中所⽰图3 坝体截⾯模型图4 ⽹格模型3. 施加载荷并求解1)定义约束分别给下底边和竖直的纵边施加x和y⽅向的约束。

2)施加载荷给斜边施加x⽅向的分布载荷,通过关于x的函数来施加。

如下图中所⽰。

图5施加函数载荷3)求解图6求解后模型4. 结果显⽰1) 变形图如图7所⽰。

坝体的总变形为0.11e-08m2)位移云图如图8中所⽰。

坝体的x⽅向最⼤位移为0.103e-08m,y⽅向的最⼤位移为0.412e-09m。

3)应⼒云图如图9中所⽰。

X⽅向的最⼤应⼒为-0.540837pa,发⽣在坝底处;y⽅向的最⼤应⼒为3.65pa,发⽣在坝底的两个底脚处;z⽅向的最⼤应⼒为0.932799pa。

图7坝体总变形云图(a)(b)图8坝体的位移云图(a)x⽅向位移;(b)y⽅向位移(a)(b)(c)图9 坝体的应⼒云图(a)x⽅向应⼒;(b)y⽅向应⼒;(c)z⽅向应⼒(⼆)1.问题描述计算分析受内压作⽤的球体,截⾯模型如图所⽰,分析模型的应⼒、应变。

承受内压:1.0e8P aR1=0.3R2=0.52. 建⽴有限元模型1)选择单元本问题中选⽤PLANE42单元。

有限元分析报告样本【范本模板】

《有限元分析》报告基本要求:1. 以个人为单位完成有限元分析计算,并将计算结果上交;(不允许出现相同的分析模型,如相同两人均为不及格)2. 以个人为单位撰写计算分析报告;3. 按下列模板格式完成分析报告;4. 计算结果要求提交电子版,报告要求提交电子版和纸质版.(以上文字在报告中可删除)《有限元分析》报告一、问题描述(要求:应结合图对问题进行详细描述,同时应清楚阐述所研究问题的受力状况和约束情况。

图应清楚、明晰,且有必要的尺寸数据。

)一个平面刚架右端固定,在左端施加一个y 方向的-3000N 的力P1,中间施加一个Y 方向的—1000N 的力P2,试以静力来分析,求解各接点的位移.已知组成刚架的各梁除梁长外,其余的几何特性相同。

横截面积:A=0.0072 m² 横截高度:H=0.42m 惯性矩:I=0.0021028m4x 弹性模量:E=2.06x10n/ m²/泊松比:u=0。

3二、数学模型(要求:针对问题描述给出相应的数学模型,应包含示意图,示意图中应有必要的尺寸数据;如进行了简化等处理,此处还应给出文字说明。

)(此图仅为例题)三、有限元建模(具体步骤以自己实际分析过程为主,需截图操作过程)用ANSYS 分析平面刚架1.设定分析模块选择菜单路径:MainMenu—preference 弹出“PRreferences for GUI Filtering”对话框,如图示,在对话框中选取:Structural”,单击[OK]按钮,完成选择。

2.选择单元类型并定义单元的实常数(1)新建单元类型并定(2)定义单元的实常数在"Real Constants for BEAM3”对话框的AREA中输入“0。

0072”在IZZ 中输入“0。

0002108”,在HEIGHT中输入“0。

42”。

其他的3个常数不定义。

单击[OK]按钮,完成选择3.定义材料属性在"Define Material Model Behavier”对话框的”Material Models Available”中,依次双击“Structural→Linear→Elastic→Isotropic”如图在如下图的对话框EX中输入“2.06e11",在PRXY框中输入“0.3",完成材料模型的定义.4建立平面刚架节点和单元(1)生成节点选择菜单路,生成节点于目前坐标系统命令,单击以后弹出如图对话框,在对话框的Node number 中输入“1“接着依序输入第一点XYZ的坐标值”2,0,0,然后单击[APPLY]按钮继续生成第二点,如图接着在对话框的Node number 中输入“2“接着依序输入第一点XYZ的坐标值"6,0,0,然后单击[APPLY]按钮继续生成第三点,如图接着在对话框的Node number 中输入“3“接着依序输入第一点XYZ的坐标值”0,2,0,然后单击[APPLY]按钮继续生成第四点,如图接着在对话框的Node number 中输入“4“接着依序输入第一点XYZ的坐标值”4,2,0,然后单击[APPLY]按钮继续生成第五点,如图接着在对话框的Node number 中输入“5“接着依序输入第一点XYZ的坐标值"8,2,0,然后单击[OK]按钮,完成第五点的生成,系统显示生成的五个点的位置,如图校验所输入的节点坐标的正确与否,可以选择菜单路径:弹出如图所示一个文本窗口,如图,列出了所有的节点及其坐标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有限元实验报告T1013-5 20100130508 蔡孟迪ANSYS有限元上机报告(一)班级:T1013-5 学号:20100130508 姓名:蔡孟迪上机题目:图示折板上端固定,右侧受力F=1000N,该力均匀分布在边缘各节点上;板厚t=2mm 材料选用低碳钢,弹性模量E=210Gpa,μ=0.33.一、有限元分析的目的:1.利用ANSYS构造实体模型;2.根据结构的特点及所受载荷的情况,确定所用单元类型;正确剖分网格并施加外界条件;3.绘制结构的应力和变形图,给出最大应力和变形的位置及大小;并确定折板角点A处的应力和位移;4.研究网格密度对A处角点应力的影响;5.若在A处可用过渡圆角,研究A处圆角半径对A处角点应力的影响。

二、有限元模型的特点:1.结构类型本结构属于平面应力类型2.单位制选择本作业选择N(牛),mm(毫米),MPa(兆帕)。

3.建模方法采用自左向右的实体建模方法。

4.定义单元属性及类型1)材料属性:弹性模量:EX=2.10E5MPa, 泊松比:PRXY=0.332)单元类型:在Preferences选Structural,Preprocessor>ElemmentType>Add/Edit/Delete中定义单元类型为:Quad4 node 182,K3设置为:平面薄板问题(Plane strs w/thk)3)实常数:薄板的厚度THK=2mm5.划分网格在MeshTool下选set,然后设置SIZE Element edge length的值,再用Mesh进行网格划分。

6.加载和约束过程:在薄板的最上端施加X、Y方向的固定铰链,在薄板的最右端施加1000N 的均匀布置的载荷。

三、计算结果:(Ⅰ)网格划分网格设置SIZE Element edge length为“3”每个单元节点上的力F=1000/11N施加边界约束条件(1)网格密度设置为“1”时应力图和位移图如下:A点应力330.093MPa应力图(最大应力:1408MPa 最小应力:0.279077MPa A点的应力:330.903MPa)A点位移0.19224mm位移图(最大位移:0.545532mm 最小位移:0 A点的位移:0.19224mm)2、网格划分网格设置SIZE Element edge length为“2”时应力和位移图如下:每个单元节点上的力F=1000/11N施加边界约束条件A点应力330.6635MPa应力图(最大应力:1412MPa 最小应力:0.199237MPa A点应力:330.6635 MPa)A点位移0.218713mm位移图(最大位移:0.81944mm 最小位移:0 A点位移:0.218713mm)(1).通过上图对比分析不同网格尺寸下A点的应力和位移数据如下:网格密度 1 2 A点应力(MPa) 330.903330.6635A点位移(mm)0.192240.218713(Ⅱ)、A处圆角半径对A处角点应力的影响1.当A处圆角半径为5mm,网格划分网格设置为“3”时,A点应力如下图每个单元节点上的力F=1000/11N施加边界约束条件A点应力314.271MPa应力图(最大应力1155MPa最小应力:0.214567 MPa A点应力:314.271MPa)2.当A处圆角半径为8mm网格密度为3时,A 点应力图如下:每个单元节点上的力F=1000/11N施加边界约束条件A点应力209.019MPa应力图(最大应力:1156MPa 最小应力:0.204355MPa A点应力:209.019MPa )(2)对于不同圆角半径下A点的应力数据如下圆角半径(mm) 2 4A点应力(MPa)314.271209.019四、结论与分析:1. 由Ⅰ(1)表中数据可以看出:随着网格密度的增大,A点处应力也减少。

2.由Ⅱ(2)表中数据可以看出随着A处圆角半径的增大,A点处的角点应力随着减小。

由此得,在结构设计时应避免直角的情况,要有过渡圆角来减小应力集中.ANSYS有限元上机报告(二)班级:T1013-5 学号:20100130508 姓名:蔡孟迪题目:图示正方形平板,板厚t=0.1m,材料常数为:弹性模量E=210GPa,u=0.33,承受垂直于板平面的均布载荷p=20kN/m2,平板外缘各边采用固定的约束方式.1、属于那类力学问题:属于板壳弯曲问题2、单位制:N,m, pa单元类型:shell 4 node 63,每个单元有四个节点,每个节点4个自由度。

实常数:t=0.1m材料常数:E=210GPa=2.1e11pa u=0.331)Main Menu > Preferences>structural2)Main Menu > Preprocessor> Element Type>Add/Edit/Delete>Add> structural shell>4 nodes 63>OK3)Main Menu > Preprocessor>Real Constants>Add>只在no I框中输入0.1,下面的空格中都默认为0.14)Main Menu>Preprocessor>Material Props>Material Models>Structural>Linear>Elastic>IsotropicEX=2.1E11,PRXY=0.333、通过如下操作生成实体模型:1)Main Menu > Preprocessor>Modeling >Create>Areas>Rectangle>By Dimensions X1=-2,X2=2 Y1=-2,Y2=22)Main Menu > Preprocessor>Modeling >Create>Lines>Lines Fillet选择直线L1,L2 Apply,形成一个圆角,同样方式形成4个圆角Plot>lines3)Main Menu > Preprocessor>Modeling >Create>Areas>Arbitrary>By line 将四个圆角与直角间的部分形成面4)Main Menu > Preprocessor>Modeling >Create>Areas>Circle>Solid CircleWP X=0,WP Y=0 R=1 形成圆5)Main Menu > Preprocessor>Modeling>Opreate>Blooeans>Subtract>Areas通过布尔减运算形成实体如图4、执行网格划分:Main Menu > Preprocessor> Meshing>Mesh Tool >Size element edge longth0.2>Mesh>Pick All>OK网格划分图如下:5、施加载荷及边界条件:施加边界条件:Main Menu > Solution > Define-Loads>Apply > Structural>Displacement>On Lines>All DOF>OK施加载荷:Main Menu > Solution > Define-Loads>Apply > Structural>Pressure>On Areas>value=20000载荷施加图如下:6、求解并找出最大应力点及最大变形位置1)Main Menu > Solution>Solve>Current LS>OK2)Main Menu>General Postproc →Plot Results →Contour Plot →Nodal Solu →select:stress-von Mises3)Main Menu>General Postproc>Query Results>Subgrid Solu>Stress>von Mises SQEV>在对话框中点击max>OK应力变形图如下:最大应力点0.577e+07Pa最大应力值为0.577e+07Pa4)Main Menu>General Postproc →Plot Results →Contour Plot →Nodal Solu →select:DOF solution>Displacement5)Main Menu>General Postproc>Query Results>Subgrid Solu> DOF solution>USUM>在弹出的对话框中点击max>OK找出变形位置如图:最大位移值为0.145e-3m7、考虑对称性计算最大应力和位移:由于约束对称,载荷对称,所以取1/4研究,边界条件与约束施加如下图:最大位移点0.145e-3m此时解得的最大应力点如图:最大应力点0.142e+7pa最大应力值为0.142e+7pa 位移变形图如图最大位移值为0.363e-04m通过上述图形对比分析结果如下表:结构分析最大应力值(pa)最大位移值(m)整体结构0.577e+07 0.145e-03 取对称的1/4 0.142e+07 0.363e-048、结论:考虑对称与不对称应力和位移有误差存在,以整体分析结果要精确。

小结通过这次的有限元学习初步掌握了软件的基本用法并且提升了电脑功能的使用技巧,不足的是还是没弄清楚有限元的本质,希望以后有机会进一步学习,提升能力水平。