制程质量异常报告单

质量异常一页纸报告模板

1. 第一套模具暂停生产外发修模,预计3/30完成; 2. 签标准样件提供给生产和现场QC,发现结构异常

情况及时上报处理; 3. 供应商已经出货产品协调驻场进行100%检验,合

格后上线使用 4. 供应商对厂内库存进行排查全检,检验合格方可出

货。 5. 供应商端评估增加出货外观全检工位。

出厂前100%检验

492

4

在制品

200%

制程、出货200%检验

222

未见异常 未见异常 未见异常

2022/3/19 2022/3/19 冯豫岭/邓福盛

2022/3/19 2022/3/19

2022/3/19 冯豫岭/邓福盛 2022/3/19 冯豫岭/邓福盛

D4 原因分析

Pin针歪斜鱼骨图分析:

责任人

马贵宝 马贵宝

围堵措施

序号 位置 检验频次

排查状态 数量(套) 排查结论

1

XP客户端

100% 客户端上线前100%检验

152

未见异常

实施时间

2022/3/19

断点时间 责任人

2022/3/19 冯豫岭/邓福盛

2 临安物流园 100% 客户端上线前ຫໍສະໝຸດ 00%检验3203

中航库存产 品(中储)

100%

不涉及

防尘塞安装SOP 规定不详细

人员插拔线束 作业手法异常

人员插拔防尘 塞手法异常

PIN针歪斜

线束板来料异常 防尘塞来料异常

不涉及

模组生产出货流程:

通讯测试 线束插拔

模组下线

出厂EOL测 试

全检线检验

防尘塞安装

中储

备注:以上标黄为可接触Pin针的工序。

XP客户端

质量管理:制程异常处理规定

质量管理:制程异常处理规定1.目的为确保在生产过程中出现不符合产品要求的产品得到识别和控制,以防止其非预期使用或交付,特制定本规范,提供客户良好的质量保证,提高客户满意度。

2.范围适用本公司生产的所有产品,制程生产、制程检验、出货前检验等岗位发现的不满足标准要求之产品。

3.定义3.1严重缺点(CRI):严重影响产品功能以致无法使用,或违反法律法规,或造成使用之人身安全之缺点3.2主要缺点(MAJ):其结果或许会导致故障,或实质上减低产品之使用性能,以致不能达成期望之目标3.3次要缺点(MIN):产品之使用性能也许实质上不致减低其期望目的或虽然与设定之目标有差异,但在产品使用与操作上,并无多大影响。

3.4重要原材料定义为:液晶屏、触摸屏+控制卡、AD板、恒流板、适配器、主板、高压板、OPS、扬声器、内存、硬盘、WIFI+4G+天线类、摄像头+MIC类、风扇、液晶+TP全贴合类。

其余为一般材料。

3.5制程异常划分如下两类:A.同一生产订单材料上线率超过规定;①同一订单同材料料号相同问题点:≥50套产品,一般材料不良率≥10%,重要原材料≥5%;<50套产品,一般材料不良数≥5,重要原材料不良数≥3;②同订单同材料料号累计问题点:≥50套产品,一般材料不良率≥20%,重要原材料≥10%;<50套产品,一般材料不良数≥10,重要原材料不良数≥6;B.同一生产订单在对半成品、成品检验过程中所发现的不良率超过规定;①同一订单相同问题点:≥50套产品,性能不良率≥5%,外观不良≥10%;<50套产品,性能不良数≥3,外观不良数≥5;4.职责4.1品质部:4.1.1负责执行生产首件、制程巡检、成品的检验作业,以确保产品质量能满足品质检验标准的要求;4.1.2对制造部所发现的不良进行判定,符合以上3.5项A、B类的异常应开立《制程品质异常报告单》;4.1.3对异常批次不良品做标识、隔离;4.1.4制造部、品质部所确认的不良情况应完整记录在表单上并通过正式邮件和临时微信等形式通报相关部门;4.1.5对返工、返修后的产品品质复检确认,并填写相应的检验记录;4.1.6在收到技术或工程部返工方案验证OK通知信息后组织相关人员发起返工会议;4.1.7对改善对策实施的有效性进行追踪确认,并将结案《异常处理报告单》归档编号管理,以便追溯,统一归档为电子档;4.2制造部:4.2.1负责材料上线前检验、半成品、成品的初检作业,以确保产品质量能满足品质检验标准的要求;4.2.2负责材料上线不良、半成品、成品初检等所发现的不良反馈当班线长/品质IPQC/FQC确认;4.2.3配合相关部门给出的临时处理决策(如停线、换料、返工、返修、验证等作业);4.2.4经品质确认标识的来料不良品安排退料、换料等作业;4.3工程部(主导负责量产、小批量阶段):4.3.1主导小批量、量产(除样机)等阶段不良原因分析,判定责任部门,并与相关责任单位进行异常确认与讨论,制定纠正预防措施;4.3.2主导该批次不良品的临时处理方案,包括但不限于批量返工前返工方案验证、指导返工作业等;如30分钟内讨论无果的工程应及时向生产部发出停线、换料、切线等通知。

品控报告(质量异常问题反馈单)管理规定

品控报告(质量异常问题反馈单)管理规定1.目的:规范现场工艺/质量问题的质量统计,有效地预防漏报/误报/瞒报的行为。

2.适用范围:公司各部.门各单位、包括外协厂。

3.工作职责:3.1工程部/品管部负责品控三报告的提报(备料/贴面/零部件/总装/涂装/包装整个制程由工程部提报,原材料/外购件由IQC提报)。

3.2工程部负责对工艺/质量问题提供解决方法和材料/工时用量核定。

3.3品管部负责责任判定及品控报告的汇总/分析/通报。

3.4各生产调度(职能部门主管)负责按解决方法安排返修(返工),及质量问题追溯到责任人,并作产后持续改善工作。

3.5物流部(仓库)负责按既定的“超领料”原则发料给返修(返工)单位。

3.6综合统计员负责返工返修的打单领料和责任单位影响K值的核对。

4.7.人力资源部薪酬主管负责按品控部提报的扣分事项执行扣分。

4.工作程序4.1工作流程详见《品控报告流程》。

4.2品控报告交由现场指定的工艺人员填写(品控报告单号/质量问题描述/解决方法/),按照同一产品、同一问题点、同一责任单位的原则填写(一式五份)。

(说明:在确定解决方法时,当段PE现场工艺员可协同相关专业的PE现场工艺员共同解决,解决方法必须祥细、明确,有返修路线)。

4. 3.现场指定工艺员填写后,一份给到问题发生点调度,其余四份给到品管部现场QA进行原因分析和责任判定。

4.4.责任判别定后,交质量统计员(1份,追溯责任人汇总/通报)、BOM/IE管理员(1份,材料/工时用量核定)、责任单位调度(2份,后续持续改善和责任人追溯)。

(说明:如果责任单位是公司职能部门,另外则相应的也要给到责任部门主管)4.5.BOM/IE管理员做最终用量核定后,交综合统计员进行打领料单。

4.6.质量统计员根据已收到的品控报告与综全统计员进行对单(主要检查此过程中有否漏单情况)。

然后依据上述已经发生的质量成本,分责任单位进行统计/汇总。

5.8各生产车间调度/职能部门主管接到品控报告后,2个工作日内追溯到责任人,并将追溯结果书面反馈给品管部质量统计员处汇总,责任单位依照后续改善方案对来批加以改善,此过程中如有对责任单位判别定有异疑,以“三级仲栽”方式进行(两个工作日内没有提出申诉的,视为认可此判定)。

[企业流程优化]制程品质异常处理流程

![[企业流程优化]制程品质异常处理流程](https://img.taocdn.com/s3/m/e280251fad02de80d5d8401f.png)

[企业流程优化]制程品质异常处理流程文件代码: 拟制:发布日期: 审核: 制程品质异常处理流程版本:B2 页次: 1/6 批准:文件修,制,订履历一览表版《管理文件审查单》 N0. 发布日期修,制,订说明拟制审核批准备注次编号1 B0 - -2 B1 061212002 优化流程:(更改格式,1 修改定义内容,2 简化活动框动作,3 修改生成记录表格。

3 B2 070518005 1 取消《品质异常报告单》~增加《品质异常处理单》并延用《品质异常报告单》的记录代码,2 取消《制程一览表》~增加《制程品质异常跟进表》并延用《制程一览表》的记录代码,3 更改部分职责.文件发放范围及份数,在“( )”中打“?”表示需分发的单位~在“[ ]”中填写该单位发放文件份数,: (?) 总裁办[ 1 ] ( ) 财务中心[ ] ( ) 管理者代表[ ] ( ) 人力资源中心[ ] (?) 研发项目中心[ 1 ] ( ) 蓝牙事业部[ ]( ) 营销中心[ ] ( ) 精密模具事业部[ ] (?) 品质中心[ 1 ] ( ) 精密塑胶事业部[ ] (?) 电池事业部,制造部,[ 1 ] ( ) 其他: [ ] ( ) 电池事业部,PMC,[ ]( ) 物流中心,采购,[ ]( ) 物流中心,仓库,[ ]( ) 信息中心[ ]文控员备注唯盖有红色的DCC正本受控章方为正式有效文件。

文件代码: 拟制:发布日期: 审核: 制程品质异常处理流程版本:B2 页码:2/6 批准:1 目的 4.2 品质中心为规范本公司制程品质异常处理流程~对制程中的品质异常及时处理~确保制程中4.2.1 IPQC:对整个生产过程进行监控~将拉上的异常向有关部门进的产品品质得到有效控制~满足客户要求。

行汇报~对改善行动进行跟踪~做好首件检查等,4.2.2 QAE:对制程品质异常采取应急对策~对改善措施进行跟进。

2 适用范围适用于电池事业部所有制程品质异常处理。

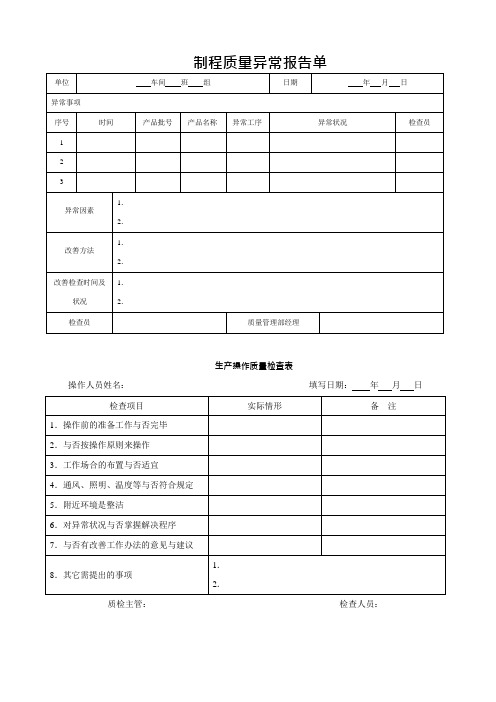

制程质量异常报告单

制程质量异常报告单

生产操作质量检查表

操作人员姓名:填写日期:年月日

质检主管:检查人员:

车间:班组:填写日期:年月日

产品质量抽样检测表

自我质量控制检查表

编号:填写日期:年月日

质检主管:检查人员:

质量管理工作计划表

编号:填写日期:年月日

质量管理小组活动表

部门主管:制表人:

生产物料检查流程阐明

生产物料特采作业流程财务部采购部质量管理部进料检查员

进料检查报告

编号:

制表:复核:审批:

制程异常报告

编号:填写日期:

制表:复核:审批:

质量异常统计表

编号:填写日期:

制表:复核:审批:

成品检查统计表

日期:

制表:复核:审批:

不合格品纠正、防止方法解决单

制表:复核:审批:

不合格品报告

编号:填写日期:

制表:复核:审批:。

品质检讨报告

8月5日 单人站训练器 8月5日 8月6日 8月7日 倒立机 倒立机 倒立机

少锁双杠结构的小 包装员工不细心导致漏锁 手垫螺丝 塑料盖子破损 漏放零备件 堵头破损 包装纸箱防护不到位,材质差 1.抽检不到位;2.包装员工不细心导致漏放 配件 物流运输损坏,材质差纸箱包装后涨箱导致 破损

8月7日 单人站训练器 钢丝绳及滑轮破损 客户组装督导导致破损 8月10 靠垫、管塞脚垫破 倒立机 螺栓氧化,物流运输损坏 日 损,螺栓氧化生锈 8月10 单人站训练器 漏泡棉管 漏放及过磅不彻底 日 8月10 大飞鸟 导轨管氧化生锈 导轨管电镀效果差 日 8月10 三人站双杠 漏双杠下支撑管 漏放、全检过磅不彻底 日 8月12 1.物流运输损坏,2.包装纸箱设计紧凑、涨 老款倒立机 背垫破损 日 箱 8月14 单人站综合训 少螺丝 1.漏放,2.过称全检不彻底 日 练器 1.焊接U型座装夹不到位,2.夹具未以孔定 8月15 右扶手孔位无法组 倒立机 位,3.U型座孔位底部存在设计尺寸过小缺 日 装 陷 8月15 上支撑架滑轮孔方 1.焊接装夹方向装反导致焊反,2.治具无防 大飞鸟 日 向焊反 呆

异常描述 异常简图 原因分析 改善措施 责任部门责任主管

新款架子护罩-电 镀不良率30%

电镀不良 电镀不良

1、本批次挑选出货,联 络厂商改善电镀工艺; 2、IQC针对委外电镀件外 供应商创业电镀件, 采购 观进行10%比例的抽检, 表面氧化、生锈、电 品管 发现不良立即要求厂商挑 镀不良 选返镀; 3、IQC对每批次抽1pcs作 盐雾测试,并对测试记录,

4.出韩国bike保护罩丝印大威logo客诉1台

• 原因分析: • 员工对产品品牌意识 不强造成混用 • 改善措施: • 生产主管加强宣导培 训 • 专人专岗加工,并自 检、互检

Visio-生产制程重大品质异常处理流程

责任部门

工作步骤

主流程

提出【品质异常报告单】2小时内

确定处理当天内

虑上报管理层并征求处理意见;

2)销售经理:协助与客户协调处理;

经权责主管主导确定后的临时处理方案,由生产车间负责按要求落实执行跟踪;

书面分析改善

经分析确定后的不良信息传递给责任部门后,品保需追踪【品质异常报告单】在2个工作日内给予书面回复;

2个工作日内

由PQC依据各责任部门回复的异常单,对同类产品再次生产及检验情况进行追踪确认改善的有效性;

PQC负责按要求落实执行跟踪

UF&PP 盖板批次良品率≤85%机构件批次良品率≤UF&PP盖板,机构件生产过程单项不良率生产制程重大品质异常发生提出时机:

落实执行。

10月制程不良分析总结报告

法

使用激光分板、超声波清洗 COB

公司高层

11月10日

棉签擦拭次数,废弃棉签误用 棉签蘸取酒精量多 振动后才能测试,终检前跌落工 序 百级工作台封装—测试洁净度 环

梁江(技术) 梁江(技术) 刘新昌(CAM) 马宏伟(品质)

10月30日 10月30 11月3日 11月1日 透明赃物 IPQC巡查 外校 避免硬板打磨 粉尘

CAM组装不良分析及改善

一.制程不良报表 二.TOP3不良原因分析 三.改善措施及验证计划

一.制程不良前三项

1.脏污 2.功能不良 3.模糊

从10月报表统计出前三大不良项目为:

二.TOP3不良原因分析

1.脏污原因分析:

人

漏检 自身作业水平 人员作业没有休息 棉签蘸取酒精太多

脏 污

测

没有调焦最清晰

说明:OQC退检数据下降,说明产线发现问题的能力提高,流出问题减少

使用的棉签是正牌,

棉签公司网站为 http://www.sa-nyo.co.jp/

脏污棉签防止误用装置 (丢进去后无法从顶部取出)

试验1 使用1280*1024显示屏检测前、后,OQC检出不良数据对比 使用前 10月27日 10月28日 10月29日 10月30日 11月3日 OQC检出不良批数 4 1 5 9 11 使用后 11月6日 11月7日 11月8日 11月9日 11月10日 OQC检出不良批数 6 2 6 3 2

11月5日

11月3日 11月3日

委外做镀层分析

川田 符合使用规定要求

功能不良改善措施

改善对象

措施要点

上料前目视检查FPC洁净度

责任人员

张光水(SMT)

实施时间

11月1日

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制程质量异常报告单

生产操作质量检查表

操作人员:填写日期:年月日

质检主管:检查人员:

产品质量检验记录表

车间:班组:填写日期:年月日

产品质量抽样检测表

产品保管质量检查表

自我质量控制检查表

编号:填写日期:年月日

质检主管:检查人员:

质量管理工作计划表

编号:填写日期:年月日

质量管理小组活动表

部门主管:制表人:

生产物料检验流程说明

生产物料特采作业流程

进料检验报告

制表:复核:审批:

制程异常报告

编号:填写日期:

制表:复核:审批:

质量异常统计表

编号:填写日期:

制表:复核:审批:

成品检验记录表

日期:

制表:复核:审批:

不合格品纠正、预防措施处理单

制表:复核:审批:

不合格品报告

编号:填写日期:

制表:复核:审批:。