机加工工艺纪律检查表定稿版

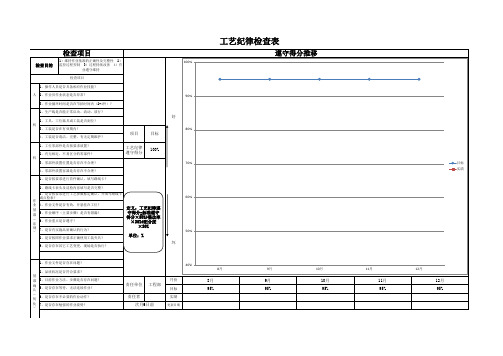

工艺纪律检查表

工艺操作规程执行情况

操作人员是否熟悉本工序工艺操作规程,不熟悉的扣除0.2分 操作人员是否按照工艺操作规程操作,不按规程操作的扣除0.2分

现场管理是否符合工艺操作规程要求,不符合的扣除0.2分

检查单位:技术质量部 检查人员:

合计

被检查单位: 检查时间:

检查结果

实得分

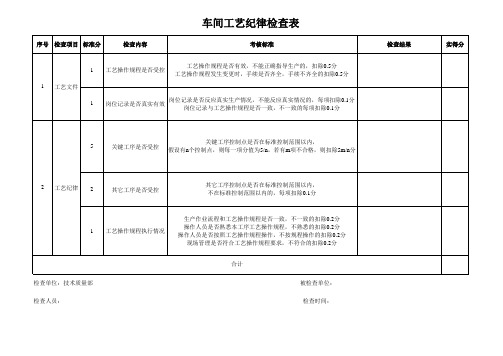

车间工艺纪律检查表

序号 检查项目 标准分

检查内容

考核标准

1

工艺操作规程是否受控

工艺操作规程是否有效,不能正确指导生产的,扣除0.5分 工艺操作规程发生变更时,手续是否齐全,手续不齐全的扣除0.5分

1 工艺文件

1

岗位记录是否真实有效

岗位记录是否反应真实生产情况,不能反应真实情况的,每项扣除0.1分 岗位记录与工艺操作规程是否一致,不一致的每项扣除0.1分来自5关键工序是否受控

关键工序控制点是否在标准控制范围以内, 假设有n个控制点,则每一项分值为5/n,若有m项不合格,则扣除5m/n分

2 工艺纪律 2

其它工序是否受控

其它工序控制点是否在标准控制范围以内, 不在标准控制范围以内的,每项扣除0.1分

生产作业流程和工艺操作规程是否一致,不一致的扣除0.2分

1

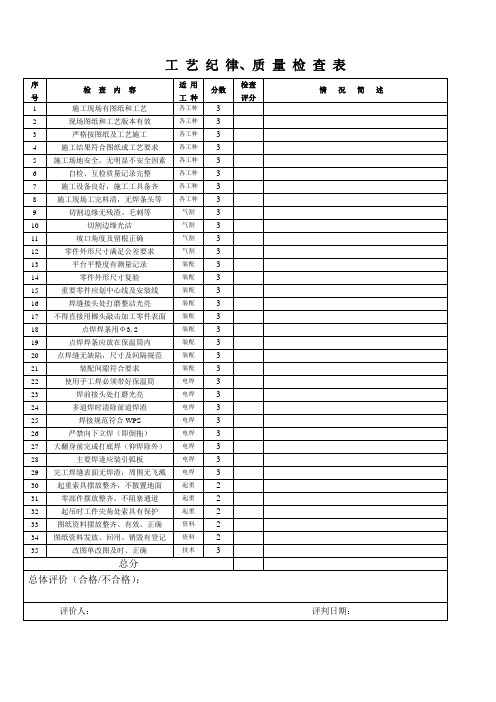

工艺纪律检查表

10

总分

总体评价(合格/不合格):自检:签字:

互检:签字:

专检评价:签字:评判日期:

装配检查表

序号

检查内容

适用工种

分数

检查评分

情况简述

1

平台平整度有测量记录

装配

15

2

零件外形尺寸复验

装配

10

3

重要零件应划中心线及安装线

装配

10

4

焊缝接头处打磨整洁光亮

装配

10

5

不得直接用榔头敲击加工零件表面

装配

10

6

点焊焊条用Ф3.2

装配

10

7

点焊焊条应放在保温筒内

装配

10

8

点焊缝无缺陷,尺寸及间隔规范

装配

10

9

装配间隙符合要求

装配

15

总分

总体评价(合格/不合格):自检:签字:

互检:签字:

专检评价:签字:评判日期:

电焊

3

29

完工焊缝表面无焊渣,周围无飞溅

电焊

3

30

起重索具摆放整齐,不散置地面

起重

2

31

零部件摆放整齐,不阻塞通道

起重

2

32

起吊时工件尖角处索具有保护

起重

2

33

图纸资料摆放整齐、有效、正确

资料

2

34

图纸资料发放、回用、销毁有登记

资料

2

35

改图单改图及时、正确

技术

3

总分

总体评价(合格/不合格):

评价人:评判日期:

装配

3

19

点焊焊条应放在保温筒内

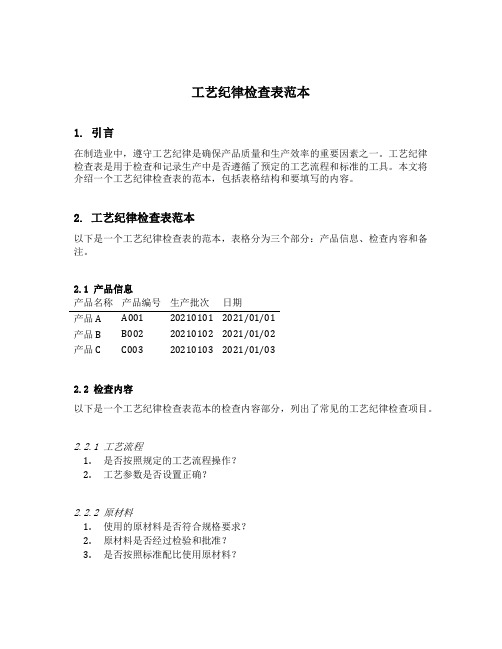

工艺纪律检查表范本

工艺纪律检查表范本1. 引言在制造业中,遵守工艺纪律是确保产品质量和生产效率的重要因素之一。

工艺纪律检查表是用于检查和记录生产中是否遵循了预定的工艺流程和标准的工具。

本文将介绍一个工艺纪律检查表的范本,包括表格结构和要填写的内容。

2. 工艺纪律检查表范本以下是一个工艺纪律检查表的范本,表格分为三个部分:产品信息、检查内容和备注。

2.1 产品信息产品名称产品编号生产批次日期产品A A001 20210101 2021/01/01产品B B002 20210102 2021/01/02产品C C003 20210103 2021/01/032.2 检查内容以下是一个工艺纪律检查表范本的检查内容部分,列出了常见的工艺纪律检查项目。

2.2.1 工艺流程1.是否按照规定的工艺流程操作?2.工艺参数是否设置正确?2.2.2 原材料1.使用的原材料是否符合规格要求?2.原材料是否经过检验和批准?3.是否按照标准配比使用原材料?2.2.3 设备设施1.设备设施是否正常运行?2.设备设施是否进行过维护和保养?2.2.4 操作规范1.操作人员是否按照规范操作?2.操作人员是否具备相关技能和证书?2.3 备注在备注部分,可以填写一些不适用于以上检查内容的额外信息或意见建议。

3. 如何使用工艺纪律检查表范本使用工艺纪律检查表范本时,可以按以下步骤进行操作:1.填写产品信息:根据实际情况填写产品名称、产品编号、生产批次和检查日期。

2.检查工艺纪律:按照表格中列出的检查内容,逐项进行检查。

对于每一项,根据实际情况勾选“是”或“否”。

3.填写备注:如有需要,可以在备注栏中填写额外的信息或意见建议。

4. 总结工艺纪律检查表是制造业中一种重要的工具,能够确保产品质量和生产效率。

本文介绍了一个工艺纪律检查表范本,包括表格结构和要填写的内容。

合理使用工艺纪律检查表范本,有助于提高生产过程中的工艺纪律性,并及时发现和纠正不符合要求的情况,从而保证产品质量和客户满意度。

工 艺 纪 律 检 查 表

部门:技术部日期:2011.6.30

序号考核Leabharlann 目检查内容检查记录

结论

符合

不符合

1

“三性”

查生产现场技术图纸、工艺文件应正确性、完整性、和统一性。

√

2

“三按”

生产工人应严格按图纸工艺和标准进行生产。

√

3

“三定”

关键部件、关键工序要做到定人、定机、定工种。

√

4

材料使用

原材料、焊材按标准验收,领用、代用材料有手续。

夏登镇

日期

2011.9.30

艺纪律检查表ZJ/GY-15

部门:技术部日期:2011.12.30

序号

考核项目

检查内容

检查记录

结论

符合

不符合

1

“三性”

查生产现场技术图纸、工艺文件应正确性、完整性、和统一性。

√

2

“三按”

生产工人应严格按图纸工艺和标准进行生产。

√

3

“三定”

关键部件、关键工序要做到定人、定机、定工种。

部门:技术部日期:2011.9.30

序号

考核项目

检查内容

检查记录

结论

符合

不符合

1

“三性”

查生产现场技术图纸、工艺文件应正确性、完整性、和统一性。

√

2

“三按”

生产工人应严格按图纸工艺和标准进行生产。

√

3

“三定”

关键部件、关键工序要做到定人、定机、定工种。

√

4

材料使用

原材料、焊材按标准验收,领用、代用材料有手续。

√

检查人

夏登镇

日期

工艺纪律检查表

工艺纪律检查表一、设备与工装1、设备是否按照规定进行维护保养,保养记录是否完整?检查设备的日常保养记录,包括清洁、润滑、紧固等项目。

查看设备的定期检修计划和执行情况,是否按时进行了大、中、小修。

2、设备的运行状态是否正常,有无异常噪音、振动或发热?观察设备在运行过程中的表现,倾听是否有异常声音。

用手触摸设备表面,感受是否有过度的振动或发热。

3、工装是否完好无损,定位是否准确?检查工装的外观,有无变形、磨损或损坏。

验证工装在使用时的定位精度,是否符合工艺要求。

4、设备和工装的标识是否清晰,编号是否唯一?查看设备和工装的标识牌,确认其名称、型号、编号等信息是否清晰准确。

二、原材料与零部件1、原材料和零部件的采购是否符合规定的渠道和标准?核对采购合同和供应商清单,确认原材料和零部件的来源合法合规。

检查原材料和零部件的质量检验报告,是否符合相关标准。

2、原材料和零部件的存放是否符合要求,有无防潮、防锈、防变质措施?查看仓库的存储环境,温度、湿度是否适宜。

检查原材料和零部件的包装和防护措施是否到位。

3、领用的原材料和零部件是否经过检验和确认,有无错领、混领现象?查看领料单和检验记录,确认领用的物料经过了检验合格。

在生产现场抽查正在使用的原材料和零部件,核对其规格型号是否正确。

4、剩余的原材料和零部件是否妥善保管,是否有清晰的标识和记录?检查剩余物料的存放区域,是否整齐有序。

查看剩余物料的标识和台账,记录是否完整准确。

三、生产操作1、操作人员是否经过培训和考核,具备相应的技能和资质?查看操作人员的培训记录和资格证书。

现场询问操作人员对工艺文件的理解和掌握程度。

2、操作人员是否严格按照工艺文件进行操作,有无擅自更改工艺参数或操作方法?观察操作人员的实际操作过程,与工艺文件进行对比。

检查工艺参数的设定和调整记录,是否经过授权和审批。

3、生产过程中的自检、互检和专检是否执行到位,检验记录是否完整?询问操作人员自检的内容和方法,查看自检记录。

工艺纪律检查点检表模板

序号单位 检查内容 加工现场有图纸料单 及工艺流程卡片填写 完整 测量工具精准合格 收集计划、图纸完善 下转自检工艺卡片上 面签名 图纸与模具对应 材料不许有锈蚀、沙 土、脚印、划伤、波 浪、水迹 零件摆放、转运符合 工艺要求 后工序需电镀件应用 防护材料进行分隔 备料是否按料单工艺 要求 刀具与料厚间隙相配 合 毛刺修磨是否符合要 1 下料 求(操作、工件毛 刺) 现场模具摆放不能摞 放、裸放于地 模具上不许有锈迹、 水、铁屑、异物等 弯曲刀槽与料厚相符 模具对接口无产生弯 曲接刀的塌角不良 弯曲后零件无明显的 拼角、角度、变形不 良 回头弯内及打死边内 的保护膜按要求进行 去除 对电镀件、不锈钢、 敷铝锌板、镀锌板、 耐指纹板进行隔离防 护 劳动防护用品穿戴齐 全

月

日工艺纪律检;不符合的填写现场状况 责任人及 冲床 剪板 折弯 九折 区域 考核金额

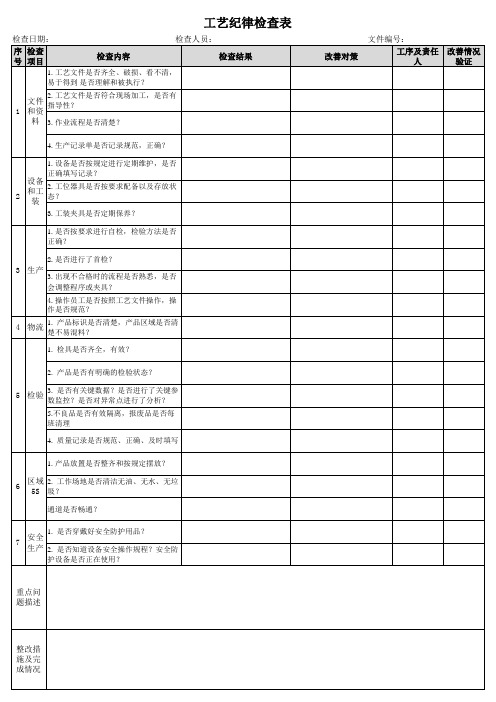

工艺纪律检查表

通道是否畅通?

7

安全 1. 是否穿戴好安全防护用品? 生产 2. 是否知道设备安全操作规程?安全防

护设备是否正在使用?

重点问 题描述

文件编号:

改善对策

工序及责任 改善情况

人

验证

整改措 施及完 成情况

1. 检具是否齐全,有效?

2. 产品是否有明确的检验状态?

5பைடு நூலகம்

检验

3. 是否有关键数据?是否进行了关键参 数监控?是否对异常点进行了分析?

5.不良品是否有效隔离,报废品是否每 班清理

4. 质量记录是否规范、正确、及时填写

1. 产品放置是否整齐和按规定摆放?

6

区域 2. 工作场地是否清洁无油、无水、无垃 5S 圾?

2

设备 和工

装

2. 工位器具是否按要求配备以及存放状 态?

3.工装夹具是否定期保养?

1. 是否按要求进行自检,检验方法是否 正确?

2.是否进行了首检? 3 生产

3. 出现不合格时的流程是否熟悉,是否 会调整程序或夹具?

4.操作员工是否按照工艺文件操作,操 作是否规范?

4

物流

1. 产品标识是否清楚,产品区域是否清 楚不易混料?

工艺纪律检查表

检查日期:

检查人员:

序 检查 号 项目

检查内容

检查结果

1. 工艺文件是否齐全、破损、看不清,

易于得到 是否理解和被执行?

1

文件 和资

2. 工艺文件是否符合现场加工,是否有 指导性?

料 3. 作业流程是否清楚?

4. 生产记录单是否记录规范,正确?

1. 设备是否按规定进行定期维护,是否

正确填写记录?

工艺纪律检查表

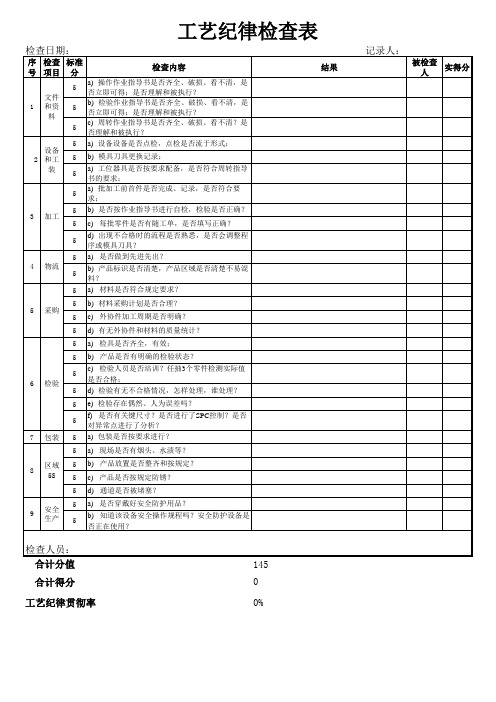

40%

8月 9月 10月 11月 12月

责任单位

5、是否存在等待,无法连续作业? 6、是否存在不必要的作业动作? 7、是否存在勉强的作业姿势?

工程部

月份 目标

8月 95%

9月 95%

10月 95%

11月 95%

12月 95%

责任者 次月6日前

实绩

更新日期

确 认 ( 优 化、工具、工位器具或工装是否到位? 机 3、工装是否在有效期内? 80%

项目

4、工装是否清洁、完整,有无定期维护? 1、工位零部件是否按要求放置? 2、有无相近,不易区分的零部件? 料 3、零部件放置位置是否存在不合理? 4、零部件放置容器是否存在不合理? 1、是否按要求进行首件确认,填写路线卡? 2、路线卡表头及巡检内容填写是否完整? 3、是否按要求进行工艺参数标定确认,并填写路线卡 或点检表? 4、作业文件是否有效,并悬挂在工位? 5、作业顺序(主要步骤)是否有错漏? 6、作业重点是否遵守? 7、是否有实施品质确认的行为? 8、是否按照作业要求正确使用工装夹具? 9、是否存在其它工艺变更,现场是否执行?

目标

工艺纪律 遵守得分

100%

70%

目标

实绩

60%

作 业 基 准 ( 法 规 )

定义:工艺纪律遵 守得分=标准遵守 得分×50%+整改率 ×30%+配合度 ×20%

50%

单位:% 坏

1、作业文件是否存在问题? 2、品质状况是否符合要求? 基 准 确 认 ( 优 化 ) 3、目前作业方法、步骤是否存在问题?

工艺纪律检查表

检查项目

检查目的

1)维持作业基准的正确性及完整性 2) 监控过程控制 3)过程持续改善 4)作 业遵守维持 检查项目 1、操作人员是否具备相应作业技能? 人 2、作业员作业状态是否异常? 3、作业循环时间是否在节拍时间内(2-4件)? 1、生产线是否能正常启动、流动、放行? 90% 100%

工艺纪律检查表

0%

记录人:

被检查 人

实得分

设备 2 和工

装

5 a) 设备设备是否点检,点检是否流于形式;

5 b) 模具刀具更换记录;

5

a) 工位器具是否按要求配备,是否符合周转指导 书的要求;

5

a) 批加工前首件是否完成、记录,是否符合要 求;

3 加工

5 b) 是否按作业指导书进行自检,检验是否正确? 5 c) 每批零件是否有随工单,是否填写正确?

工艺纪律检查表

检查日期:

序 检查 标准 号 项目 分

检查内容文件 ຫໍສະໝຸດ 和资料5a) 操作作业指导书是否齐全、破损、看不清,是 否立即可得;是否理解和被执行?

5

b) 检验作业指导书是否齐全、破损、看不清,是 否立即可得;是否理解和被执行?

5

c) 周转作业指导书是否齐全、破损、看不清?是 否理解和被执行?

5 a) 检具是否齐全,有效;

5 b) 产品是否有明确的检验状态?

6 检验

5

c) 检验人员是否培训?任抽3个零件检测实际值 是否合格;

5 d) 检验有无不合格情况,怎样处理,谁处理?

5 e) 检验存在偶然、人为误差吗?

5

f) 是否有关键尺寸?是否进行了SPC控制?是否 对异常点进行了分析?

7 包装 5 a) 包装是否按要求进行?

5 a) 现场是否有烟头、水渍等?

8

区域 5S

5 b) 产品放置是否整齐和按规定? 5 c) 产品是否按规定防锈?

5 d) 通道是否被堵塞?

9

安全 生产

5 a) 是否穿戴好安全防护用品?

5

b) 知道该设备安全操作规程吗?安全防护设备是 否正在使用?

工艺纪律检查表

7

工具箱整洁、摆放定置

2

8

生产场地清洁,满足“5S”要求

5

9

设备清洁,保养记录完整

3

零件

零件摆放整齐无磕碰、毛刺、油污、锈蚀变形

5

设备加工持证上岗,工量具摆放定置

3

装配

组装、起吊、试压符合安全作业规程

3

对制冷配件的保护和清洁度控制符合工艺要求

5

焊接

明火与气瓶距离和防护应符合工艺要求

3

焊料、焊炬选择,焊后处理应符合工艺要求

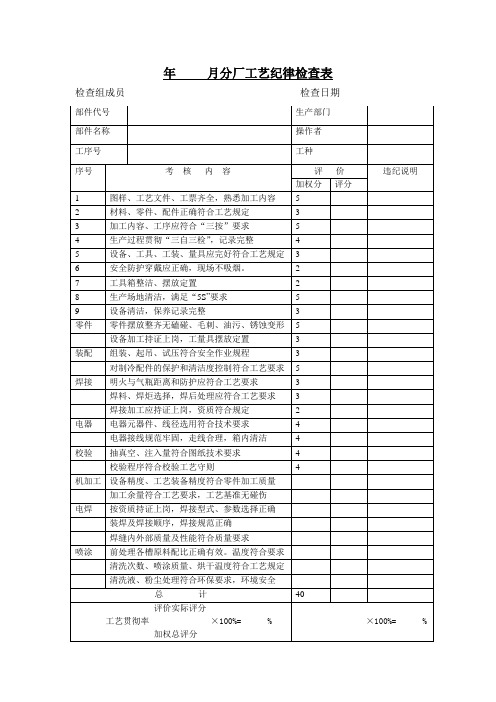

部件代号

生产部门

部件名称

操作者

工序号

工种

序号

考核内容

评价

违纪说明

加权分

评分

1

图样、工艺文件、工票齐全,熟悉加工内容

5

2

材料、零件、配件正确符合工艺规定

3

3

加工内容、工序应符合“三按”要求

5

4

生产过程贯彻“三自三检”,记录完整

4

5

设备、工具、工装、量具应完好符合工艺规定

3

6

安全防护穿戴应正确,现场不吸烟。

焊缝内外部质量及性能符合质量要求

喷涂

前处理各槽原料配比正确有效。温度符合要求

清洗次数、喷涂质量、烘干温度符合工艺规定

清洗液、粉尘处理符合环保要求,环境安全

总计

40

评价实际评分

工艺贯彻率×100%= %

加权总评分

×100%= %

年月分厂工艺纪律检查表

检查组成员检查日期

3

焊接加工应持证上岗,资质符合规定

2

电器

电器元器件、线径选用符合技术要求

4

电器接线规范牢固,走线合理,箱内清洁

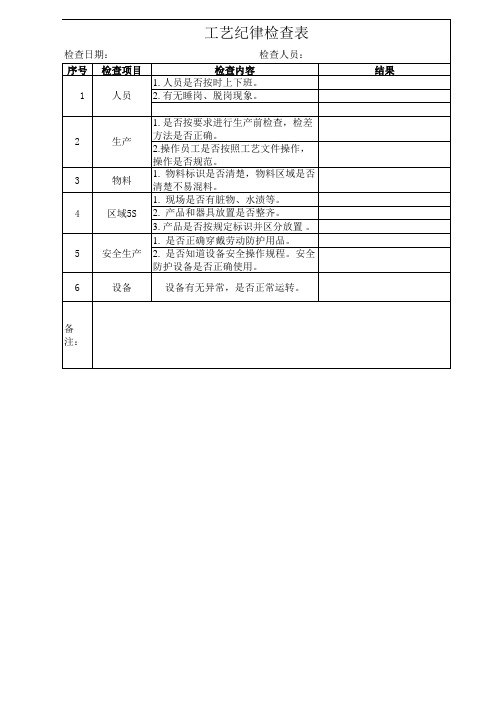

工艺纪律检查表

检查日期: 序号 1 检查项目 人员 检查人员: 检查内容 1. 人员是否按时上下班。 2. 有无睡岗、脱岗现象。 1. 是否按要求进行生产前检查,检差 方法是否正确。 2.操作员工是否按照工艺文件操作, 操作是否清楚不易混料。 1. 现场是否有脏物、水渍等。 2. 产品和器具放置是否整齐。 3. 产品是否按规定标识并区分放置 。 1. 是否正确穿戴劳动防护用品。 2. 是否知道设备安全操作规程。安全 防护设备是否正确使用。 设备有无异常,是否正常运转。 结果

2

生产

3 4

物料 区域5S

5 6

安全生产 设备

备注:

工艺纪律检查表-模版

检查内容

1 开工 工艺文件不齐备 准备 防静电措施失效,未做记录

设备参数设定不符合工艺要求,专用工装未 做确认 未执行生产首件确认,确认的要点不符合工 艺要求 2 重点 不按质量管制计划要求填写记录 工序 控制 不执行重点工序控制点工艺

控制记录不及时或提前

控制点质量记录与事实不符 质量记录异常情况未及时采取措施,无原因 分析 指控文件、工艺文件不齐全或版本非最新

\

\

\

\

审 核:

批 准:

物料 \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \

工装 无工艺文件

\ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \

\ \ \ \ \

材料、工装乱 放

物品放置通道 区 \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \

编 制:

工艺纪律检查通报表

检查执行情况

A

B

C

D

E

包装

\

\

作业指导书不 齐全

\

作业指导书不 齐全

\

\

\

\

\

\

\

\

\

\

\

\

\

\

无装配流程卡

\

Hale Waihona Puke \\\\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

工艺纪律检查表

10.7 焊工和天车工是否有上岗操作证

10.8 员工的生产操作是否符合安全规范

检查结果 是否

检查 人/

责任 单位

6.10 半成品、成品是否出现损伤

6.11 水泥是否在规定的有效期之内

8.1 操作者是否熟悉并掌握本工序作业内容

8.2 操作工是否进行自检,检验方式是否正确

8.3 出现不合格时的流程是否熟悉,处置是否正确

8.4 是否正常做好交接班记录

8.5 自检频次是否按规定进行

9.1 工作台上摆放是否整齐

9.2 产品放置是否整齐和按规定

检查结果 是否

2.2 工艺装备是否完好,配备是否齐全

2.3 计量器具是否在检定有效期内

2.4 计量器具是否分开放置

2.5 计量器具是否进行了检定标识

3.1 使用设备是否符合工艺要求 3.2 设备点检内容是否齐全、合理 3.3 设备是否点检,记录是否及时正确 3.4 设备是否进行日保养 / 周保养 3.5 设备是否完好,防护设施是否齐全 4.1 工艺参数是否齐全,能指导生产

9.3 是否有适宜的搬运工具

9.4 是否有必要的工位器具、贮存场所和防护措施

9.5 通道是否畅通

10.1 是否按规定穿戴劳保用品

10.2 是否有该设备安全操作规程,操作工是否知晓

10.3 是否制定了安全生产制度

10.4 10.5 10.6

生产设施、设备的危险部位是否有必要的安全防 护 车癗间或、清库晰房的等标是识否。配备了消防器材,消防器材是 否 是在否有对效员期工内进行了必要的安全生产及劳动防护培 训

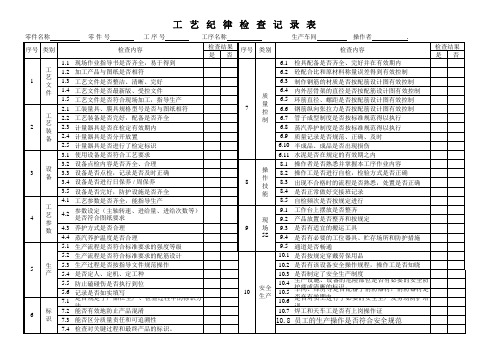

工艺纪律检查记录表

零件名称 序号 类别

工

1

ห้องสมุดไป่ตู้

艺 文

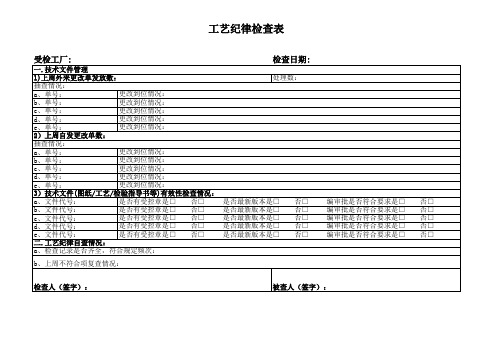

工艺纪律检查表模版

否□ 否□ 否□ 否□ 否□

检查人(签字):

被查人(签字):

三.现场工艺抽查情况: 上周不符合项复查情况: 本周抽查情况: 1.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 2.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 3.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 4.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 5.工序名称: 工艺参数

工艺要求 工艺要求 工艺要求 工艺要求

实际执行情况 实际执行情况 实际执行情况 实际执行情况

被查人(签字) 被查人(签字) 被查人(签字) 被查人(签字)

量检具是否在有效期 10.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 四.重点检查项 项目 锁紧力扭矩检查记录 轴承压装 油封压装 零部件磕碰伤 工人自互检 零件清洁度 零件堆放合理性 套筒/扳手合用性

工艺要求

实际执行情况 抽查情况

被查人(签字) 被查人(签字)

工艺要求 工艺要求 工艺要求 工艺要求 工艺要求

实际执行情况 实际执行情况 实际执行情况 实际执行情况 实际执行情况

被查人(签字) 被查人(签字) 被查人(签字) 被查人(签字) 被查人(签字)

设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 6.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 7.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 8.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 9.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录

工艺纪律执行情况检查记录---精品模板

检查结论:

□各部门能按工艺记录要求执行,现场检查没有发现问题。 □经检查发现以下问题及整改要求:

检查人/日期:

整改有效性验证:

验证人/日期

产品标识和状态标识齐备,批号管理有效

□符合 □不符合

9

供方控制

各类原辅材料、关重物资的供方、外包方必须进行选择、评价并列入合格供方名单,实行定点采购。

□符合 □不符合

10

外包方控制

各类外包过程应得到识别、评价和批准

□符合 □不符合

11

生产计划管理

各类产品加工前应编制生产计划,按计划清单要求组织生产。

□符合 □不符合

车间保持通道

□符合 □不符合

特种设备安检合格

□符合 □不符合

特种作业人员有操作证

□符合 □不符合

作业场所无废杂物品

□符合 □不符合

消防器材设施齐备有效

□符合 □不符合

7

工作纪律

作业人员不脱岗闲聊

□符合 □不符合

在岗不私活

□符合 □不符合

车间工作穿工作服上岗

□符合 □不符合

8

产品标识和状态标识控制

设备检修及保养有记录

□符合 □不符合

5

计量检测设备管理

建立计量检测设备管理台账

□符合 □不符合

在用计量检测设备检定有效

□符合 □不符合

有计量检测设备周检计划

□符合 □不符合

操作人员能正确使用检测设备

□符合 □不符合

6

安全、现场管理

操作人员做好劳动安全保护,安全操作

□符合 □不符合

新工人进厂有安全教育培训并记录

□符合 □不符合

工艺文件有受控状态标识(作废、受控、更改文件、试制、作废保留)

工艺纪律检查表

工艺纪律检查表部门:铸工车间2017年9 月24日序检查主要内容抽查方式及扣分办法应得扣注号项目分备分a. 工艺文件在现场是否能方便缺少一项扣一分,缺三项及以上1手工造型现场悬挂2901211D61Z0工艺卡不清的获取,现场文件是不是最新者,扣 10 分。

生产现场文件不清晰.状态,现场工艺文件是否齐楚、有明显错误、随意划改,发备。

现一处扣 1 分,发现三处及以上,工艺 b. 现场工艺文件正确、完整、清扣 10 分。

技术文件签署不全等,发现一处扣 1 分,发现三处及以1技术晰并受控。

15上,扣 10 分。

文件c.工艺文件按规定程序签署完整方能执行,不得随意修改。

d.产品是否按照工艺文件生产。

a.操作工是否了解产品特性、质检查各工序对文件的执行,不按10查制芯工序无混砂时间记录;量要求、检验和评价方法工艺规程操作,一项扣 2 分。

抽查手工造型工序在做 2901211D61Z0时型腔硬查原始记录,无原始记录或无检度实测为 75,与要求> 80 不符,且未查到记b.是否严格按工艺规程操作,记测手段,缺少一项扣 5分,缺少录;工艺录是否真实并符合工艺要求。

三份及以上者扣 20 分。

20造型线上造型时间要求 3-5 秒,实际记录显示为 10 秒,与要求不符;2执行 c.是否合理使用工艺装备及计现场线上 3502211AA6T其中一箱局部硬度在量器具。

75-79 ,与要求> 80 不符,但记录显示全部为d.与质量直接有关的设备是否合格。

满足工艺要求。

过程3控制工艺4装备e.使用工装模具前是否对其进行检验,工装模具使用完毕清洁干净并送回工装模具库。

a.严格执行自检制度,并做好记录。

b.在用量检具检定、校准合格,使用正确c.自检后成品、废品隔离存放a.生产过程中的设备、工装模具、仪器、仪表及工具应符合工艺规定;使用方法正确、维护保养情况应良好。

b.工具、量具等放置整齐。

c.工装模具、压力机、其它生产设备应经常保持精度和良好的技术状态,满足生产技术需要。

工艺纪律检查表

受检部门

受检工段

受检工序

操作者

检查时间

工艺规范

要求

根据规定,本工序在生产过程中应严格遵守以下要求:

检查记录

评定

根据规定,本工序在实际生产过程中:

□符合工艺规范要求。

□不符合工艺规范要求。经分析,该不符合产生原因在于:

□操作者未遵守工艺规范要求。

□工艺规范要求不适应生产需求。

注:评定结果由检查者填写参照依据,并在所选项前的方框内打“√”。

操作者签名:检查者签名:

纠正和预防

措施

结果验证

验证者:年月日

填写说明:

1.本表由工艺人员或质量控制部人员填写;

2.

3.纠正和预防措施的采取参照《质量手册》中第7.0产品实现和8.0测量分析改进程序相关条款。

工艺纪律检查表精选全文完整版

备注:

标准分值:100分合格Leabharlann 值:85分85分以下为不合格。

可编辑修改精选全文完整版

工艺纪律检查表

(年月)

QR640-01

项目

序号

检查内容

分值

得分

工

艺

文

件

1

操作有工艺文件

2

2

检查时无临时查找工艺文件

2

3

工艺文件无手续不全或乱丢乱放、保管不良

3

4

工艺文件无任意涂改现象

3

检

验

5

无批未首检进行连续加工现象

3

6

无批首检不合格连续加工、首检件无标志现象

4

7

生产记录填写完整

按工艺技术文件要求使用设备

4

18

工装符合工艺要求

4

19

使用的工装完整

3

20

工装适应和维护得当

4

21

无量具超期使用或无合格标识现象

2

22

量具保养得当

4

23

量具与工艺相符

3

工

艺

标

准

24

实测加工产品符合工艺要求

8

25

认真落实不合格品的纠正措施,无连续出现不合格

8

26

其它情况

6

标准分:100

总得分:

检查人员:

4

文

明

生

产

8

不合格品进行标识,有隔离措施

4

9

产品进行标识,放置在定置区

4

10

产品检验和试验状态完整

4

11

产品防护得当

4

12

机器周围1米内设备、工装摆放整齐

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3、操作者有无操作证,是否有效。

5

4、原材料、辅料是否符合工艺要求。

5

二、原始

记录

1、是否及时填写自主检查记录,做到真实、规范。

5

2、质控点是否按规定控制并作好有关记录。

5

工艺纪律检查记录表(续页)

检查项目

检查内容

检查情况及问题点

(要写明工序、件号、件名、设备等)

整改要求

标准分数

实得分数

效果确认

机加工工艺纪律检查表

工艺纪律检查记录表

受查单位:机加工车间 检查时间:年月日

参检人员:填 表 人:

检查项目

检查内容

检查情况及问题点

(要写明工序、件号、件名、设备等)

整改要求

标准分数

实得分数

效果确认

一、“三按”执行情况

1、图纸、工艺等技术文件是否齐全,做到完整、正确、统一,是否有效版本。

10

2、是否按工艺规定使用设备、工装、卡具、量具,按规定参数、顺序和方法进行操作和加工。

5

2、现场零件和工位器具是否分类摆放整齐并有标识。

5

3、通道、地面、附件、工具等是否整洁、定置摆放,符合“5S”要求。

5

六、其他

1、工艺纪律的自检和整改

Байду номын сангаас20

注:1.各单位进行工艺检查时间可参照其对应的有关内容进行。对不同受查单位要分别填写本表。

2.空间不够可另加附页。由技检部负责汇总并进行评分。

三、工装量具刃具

1、工装、模具、工具、刃具等是否完好,按规定保养和存放,符合工艺要求。

5

2、计量器具是否在周检合格期内,有周检合格证。

5

四、特殊

过程(热处理、焊接工序等)

1、是否有操作证和相应的资格证、上岗证等,按规定要求进行操作。

5

2、是否按规定填写自检和过程控制参数记录。

10

五、现场

管理

1、现场技术文件是否整洁、完好、定置摆放。