AO工艺计算例题

AO生化池计算范文

AO生化池计算范文AO生化池(Anaerobic-Anoxic-Oxic Biochemical Pond)是生物处理废水的一种常用方法,属于二级生物处理工艺。

其主要原理是通过细菌的代谢作用将废水中的有机物质氧化降解,使其达到排放标准。

AO生化池的处理过程一般分为厌氧区(Anoxic Zone)、缺氧区(Anaerobic Zone)和好氧区(Oxic Zone)三个区域。

废水首先进入厌氧区,该区域内没有氧气,但有氮气存在。

因此,厌氧环境能够使氮气中的硝酸盐还原成氮气,并释放出氮气。

这个过程被称为反硝化作用。

反硝化作用不仅能够降低水体中的氮含量,还能减少氮气对水体造成的污染。

接下来,废水进入缺氧区,此区域中没有氧气。

在缺氧区内,废水中的有机物质开始被厌氧微生物降解,并产生大量的有机污泥。

厌氧微生物通过厌氧发酵作用,将有机物质转化成简单的有机物质和一些有机酸产物。

这些有机酸产物随后进入厌氧区和好氧区中的微生物共同产生甲烷(CH4)。

这个过程被称为厌氧消化作用。

最后,废水进入好氧区,该区域内存在氧气。

在好氧区中,废水中的有机残留物质被氧气和好氧微生物氧化,转化为二氧化碳(CO2)、水(H2O)和无机物质。

这个过程被称为好氧作用。

同时,好氧区中的氧气还能够促使废水中的产甲酸盐和硝酸盐转化为硝酸盐。

这个过程被称为硝化作用。

好氧作用和硝化作用能够进一步提高废水中有机物和氮的去除效果。

总之,AO生化池通过厌氧区、缺氧区和好氧区的有机物降解和氮素转化作用,能够有效地处理废水并达到排放标准。

该工艺具有处理效果好、运行稳定、操作简单、投资费用低等优点。

广泛应用于工业、农村和城市污水处理厂等领域。

然而,AO生化池也存在一些问题。

首先,该工艺需要大量的面积用于建设废水处理系统,导致占地面积较大。

其次,废水处理过程中产生的废泥需要进行处理,否则会对环境带来二次污染。

此外,由于废水中的有机物质浓度和水质变化较大,对好氧区和厌氧区的操作参数要求较高,需要经常进行调整。

AO生物脱氮工艺设计计算

A1/O生物脱氮工艺设计计算1.已知条件(1)设计流量Q=40000m3/d(2)设计进水水质BOD5浓度S0=130mg/L; TSS浓度X0=180mg/L;TN0=40mg/L; NH3-N=25 mg/L; TP=3.5 mg/L; COD cr=220 mg/L(3)设计出水水质BOD5浓度S e<=20mg/L; TSS浓度X e<=20mg/L;TN e<=20mg/L; NH3-N<=8 mg/L; TP<=1mg/L; COD cr<=60 mg/L PH=6.0~7.02.设计计算(按BOD5负荷计算)(1)设计参数计算根据手册知道:(1)设计参数计算①假设BOD5污泥负荷: N S=0.13kg BOD5/(kgMLSS·d)②污泥指数: SVI=150③回流污泥浓度X R=106*r/SVIr——考虑污泥在沉淀池中停留时间,池深,污泥厚度等因素的系数取r=1.2则X R=106*1.2/150=8000(mg/L)④根据手册回流污泥比R=50%~100% 取R=100%⑤曝气池混合液污泥浓度{X}kg/m3=R*X R/(R+1)=1*8000/2=4000mg/L=4⑥TN去除率{ηN}%=( TN0- TN e)/ TN0=(40-20)/40=50⑦内回流比{R内}%=η/(1-η)=0.5/(1-0.5)=100(2) A1/O池主要尺寸计算①曝气池总有效容积{V}m3=Q设L0/ N S X=40000×130/(0.13×4000)=10000m3又生化反应池中好氧段容积与缺氧段容积之比V1/V2=3~4 取V1/V2=4则V1=8000 m3V2=2000 m3②有效水深h=5.0m③好氧反应池的尺寸总容积V1=8000m3, 设反应池两组。

单组池容V1单= V1/2=4000 m3单组有效面积S1单=V1单/h=4000/5.0=800m2采用5廊道式, 廊道宽b1=5.0m反应池长度L1=S1单/5 b1=800/(5×5.0)=32m校核b/h=5.0/5.0=1 (满足b/h=1~2)L/b=32/5.0=6.4(满足L/b=5~10)超高取1.0,则反应池总高H=5.0+1.0=6 m④缺氧反应池的尺寸总容积V2=2000 m3, 设反应池两组。

AO脱氮工艺参数设计计算

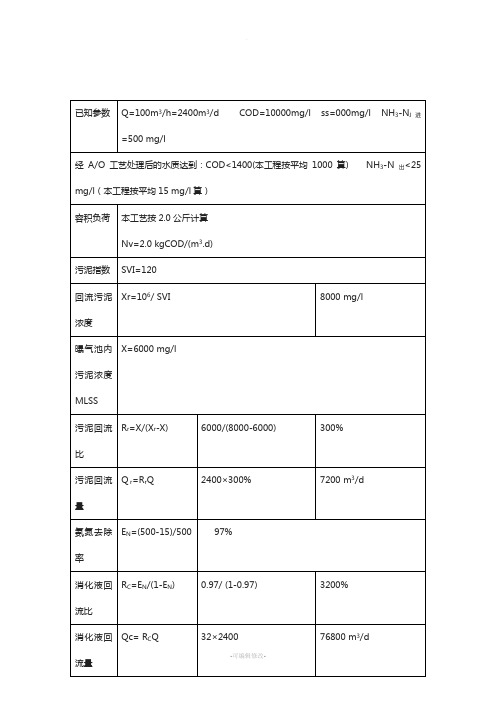

Q=100m3/h=2400m3/dCOD=10000mg/l ss=000mg/lNH3-NJ进=500mg/l

经A/O工艺处理后的水质达到:COD<1400(本工程按平均1000算)NH3-N出<25 mg/l(本工程按平均15mg/l算)

容积负荷

本工艺按2.0公斤计算

Nv=2.0 kgCOD/(m3.d)

污泥指数

SVI=120

回流污泥浓度

Xr=106/SVI

8000 mg/l

曝气池内污泥浓度MLSS

X=6000 mg/l

污泥回流比

Rr=X/(Xr-X)

6000/(8000-6000)

300%

污泥回流量

Qr=RrQ

2400×300%

7200 m3/d

氨氮去除率

EN=(500-15)/500

97%

消化液回流比

RC=EN/(1-EN)

0.97/ (1-0.97)

3200%

消化液回流量

Qc= RCQ

32×2400

76800 m3/d

A/O池尺寸主要计算

反应池的有效容积V1

V1=Q(Co-Ce)/ Nv

Q-进水流量

Co-进水COD浓度kg/m3

Ce-出水COD浓度kg/m3

Nv-容积负荷

V1=2400×(10-1)/2

反应池所需氧量Oa包括有机物COD氧化需氧量O1,硝化反应需氧量O2,微生物自身氧化需氧量O3,保持好氧池一定的溶解氧所需氧量O4四部分

Oa=O1+O2+O3+O4=9720+5160+5832+130=20842kg/d

A/O脱氮工艺参数设计计算

AO工艺

A/O工艺(1)A池(缺氧池)容积,可按以下公式计算:V n={0.001Q(N k-N te)-0.12△X v}/(K de×X)(△X v=y×Y t×Q(S0-S e)/1000)式中:V n-缺氧池容积Q-生物反映池的设计流量(m3 /d)Q=80X-混合液悬浮固体平均浓度(gMLSS/L)X=12 N k-进水总凯氏氮浓度(mg/L)N k=1000N te- 出水总氮浓度(mg/L)N te=30△X v-排出生物反应池出水微生物量(kgMLVSS/d) K de-脱氮速率,取0.03kgNO3-N/(kgMLSS×d)Y t-污泥总产率系数(kgMLSS/kgBOD5) Y t=0.5y-MLSS中MLVSS所占比例y=0.6S0-进水BOD5 S0=6000S e-出水BOD5 S e=300将上面数值代入公式可得V n=170 m3有效水深取4 m,则面积A=170/4=42.5 m2(2)碳氧化池容积,可按下式计算:V= Q(S0-S e)/(1000×N S×X)式中:V-碳氧化池容积Q-进水流量N S-污泥有机负荷(kgBOD5/kgMLSS d),取N S=0.1X-悬浮固体浓度(gMLSS/L)代入上式有:V=380 m3有效水深度取4 m,则面积A=380/4=95 m2(3)强化消化池面积V=Q(S0(NH3-N)-S e(NH3-N))/(1000×N S(NH3-N)×X)Q-进水流量(m3 /d)S0(NH3-N)-NH3-N进水浓度S e(NH3-N)- NH3-N出水浓度N S(NH3-N)-污泥氨氮负荷(kgNH3-N/kgMLSS d),(取0.05)X-悬浮固体浓度(gMLSS/L),(取12)代入上式有:V=130 m3有效水深度取4.0 m,则该池面积A=130/4=32.5 m2(4)碳氧化-消化反应的需气量按下列公式计算:O2= 0.001aQ(S0-S e)-c△X v+b[0.001Q(N k-N ke)-0.12△X v]-0.626[0.001Q(N t-N ke-N oe)-0.12△X v]式中: Q-进水流量(m3 /d)O2-废水需氧量(m3 /d)N K-进水总凯氏氮浓度(mg/L)N ke-出水总凯氏氮浓度(mg/L)N oe-出水硝态氮浓度(mg/L)a-碳的氧当量,取1.47b- 氨氮的氧当量,取4.57c- 常数,细菌细胞的氧当量,取1.42代入上式有: O 2=813.97kg O 2/d查表可知:水中的溶解氧饱和度为:C S(20)=9.17(mg/L ); C S(30)=7.63(mg/L ).本项目采用微孔曝气头曝气,淹没水深为4m,计算温度定为30℃, 曝气头出口处的绝对压力(P b )为: P b =1.013×105+9.8×103×4=1.405×105 P a 空气离开曝气池池面时,氧的百分比为:O t =21(1-E A )×60%/[79+21(1-E A )]=17.54% (氧转化效率E A 20%) 最不利温度条件下(取30℃) 曝气池混合液中平均饱和度: C sb(30)=C s(30)( P b /202600+O t /42)=8.474 mg/L换算为20℃条件下,脱氧清水的充氧量:R 0= RC s(20)/{C βρα[sb(T)-]C 1.024T-20}取,0.1,0.2,9.0,8.0====ρβαC 代入得R 0=1309.7kgO 2/d曝气池的平均供气量为:G S =R 0×100/(0.3×E A )=21828.3 m 3空气 /d=909.5 m 3空气/h =15.16 m 3空气/min若微孔曝气头单盘气量2 m 3 /h ,面积0.25 m 2/个,氧转移效率E A 为20%,则所需曝气头的个数为909.5/2=455个。

A2O工艺标准设计计算

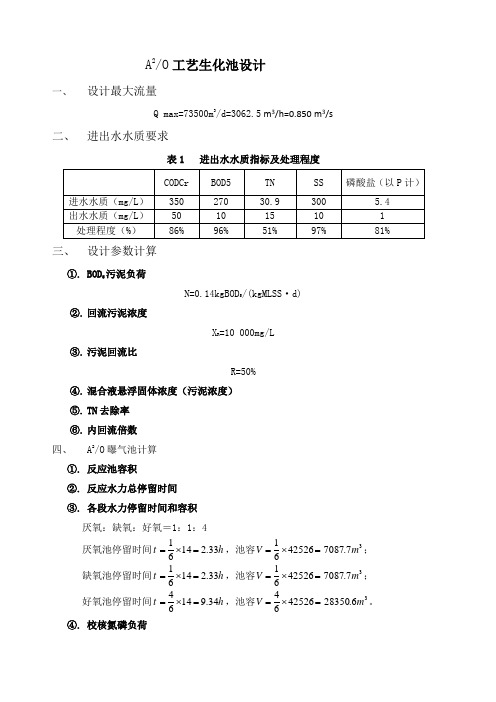

A2/0工艺生化池设计一、设计最大流量Q max=73500m3/d=3062.5 m3/h=0.850 m3/s 二、进出水水质要求表1 进出水水质指标及处理程度三、设计参数计算①.BOD5污泥负荷N=0.14kgBOD5/(kgMLSS • d)②.回流污泥浓度X R=10 000mg/L③.污泥回流比R=50%④•混合液悬浮固体浓度(污泥浓度)R 0 5X X R10000 3333.3mg/L1 R 1 0.5⑤.TN去除率TN0 TN e30.9 150 e 100% 100% 51.5%TNTN。

30.9⑥.内回流倍数0.515R 0.1062 106.2%1 1 0.515四、A2/O曝气池计算①.反应池容积②.反应水力总停留时间V 42526 t0.58d 13.92h 14hQ 73500③.各段水力停留时间和容积厌氧:缺氧:好氧二 1: 1:4厌氧池停留时间 t 1 14 2.33h , 池容V1 42526 7087.7m 3;66缺氧池停留时间 t 1142.33h ,池容V1 42526 7087.7m 3;66好氧池停留时间t 414 9.34h ,池容V 4 42526 283506m 36 6④.校核氮磷负荷好氧段 TN 负荷为:Q?TN 。

735003°.90.024kgTN/kgMLSS dX ?V 33333 28350.6厌氧段 TP 负荷为:Q?TP073500 5.40.017kgTN/kgMLSS dX ?V 13333 7087.7①剩余污泥量:X,(kg/d) X P X P s式中:P X Y Q S 0 S e K d V X vF S (TSS TSS e ) Q 50%取污泥增值系数丫=0.5,污泥自身氧化率K d 0.05,代入公式得:P X 0.5 735000.3 0.01 0.05 0.42526 3.3 0.75=5395kg/dP S 0.3 0.1 73500 50% 10657.5kg/d则:Q ?SNX73500 270 0.14 3333.342525.4m 3 42526m 3X P X F S 5395 10657.5 16052.5kg/d湿污泥量:设污泥含水率P=99.2% 则剩余污泥量为:⑤.反应池主要尺寸反应池总容积:V=42526 m 3设反应池2组,单组池容积:V 单=V21263m 32有效水深5m ,则:S 单=V 单/5=4252.6m 2取超高为1.0m,则反应池总高H 5.0 1.0 6.0m生化池廊道设置:设厌氧池1廊道,缺氧池1廊道,好氧池4廊道,共6条廊道。

AO工艺标准设计计算参考

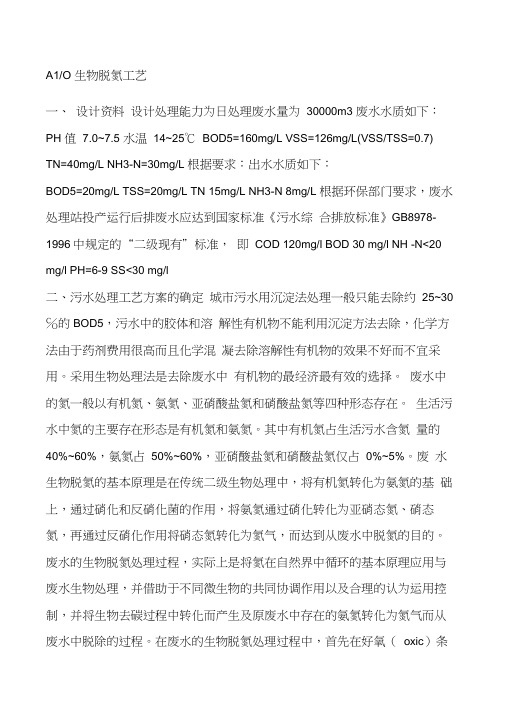

A1/O生物脱氮工艺一、设计资料设计处理能力为日处理废水量为30000m3废水水质如下:PH值7.0~7.5 水温14~25℃BOD5=160mg/L VSS=126mg/L(VSS/TSS=0.7) TN=40mg/L NH3-N=30mg/L根据要求:出水水质如下:BOD5=20mg/L TSS=20mg/L TN 15mg/L NH3-N 8mg/L根据环保部门要求,废水处理站投产运行后排废水应达到国家标准《污水综合排放标准》GB8978-1996中规定的“二级现有”标准,即COD 120mg/l BOD 30 mg/l NH -N<20 mg/l PH=6-9 SS<30 mg/l二、污水处理工艺方案的确定城市污水用沉淀法处理一般只能去除约25~30℅的BOD5,污水中的胶体和溶解性有机物不能利用沉淀方法去除,化学方法由于药剂费用很高而且化学混凝去除溶解性有机物的效果不好而不宜采用。

采用生物处理法是去除废水中有机物的最经济最有效的选择。

废水中的氮一般以有机氮、氨氮、亚硝酸盐氮和硝酸盐氮等四种形态存在。

生活污水中氮的主要存在形态是有机氮和氨氮。

其中有机氮占生活污水含氮量的40%~60%,氨氮占50%~60%,亚硝酸盐氮和硝酸盐氮仅占0%~5%。

废水生物脱氮的基本原理是在传统二级生物处理中,将有机氮转化为氨氮的基础上,通过硝化和反硝化菌的作用,将氨氮通过硝化转化为亚硝态氮、硝态氮,再通过反硝化作用将硝态氮转化为氮气,而达到从废水中脱氮的目的。

废水的生物脱氮处理过程,实际上是将氮在自然界中循环的基本原理应用与废水生物处理,并借助于不同微生物的共同协调作用以及合理的认为运用控制,并将生物去碳过程中转化而产生及原废水中存在的氨氮转化为氮气而从废水中脱除的过程。

在废水的生物脱氮处理过程中,首先在好氧(oxic)条件下,通过好氧硝化的作用,将废水中的氨氮氧化为亚硝酸盐氮;然后在缺氧(Anoxic)条件下,利用反硝化菌(脱氮菌)将亚硝酸盐和硝酸盐还原为氮气(N2)而从废水中逸出。

AO工艺污水处理工程设计

化肥厂废水中的主要超标污染物指标为氨氮、硫化物、和总氰化物,水质具有氨氮含量高并含有有毒的总氰化物及硫化物的特点;且此类污水的可生化性较差(主要是化学需氧量较低和氨氮含量较高)。

A/O法生物去除氨氮原理:硝化反应:NH4++2O2→NO3-+2H++H2O反消化反应:6NO3-+5CH3OH(有机物)→5CO2↑+7H2O+6OH-+3N2:化肥工业废水A/O法处理工艺流程一、污水处理厂工艺设计及计算(1)中格栅1.设计参数:设计流量Q=15000/(24×3600)=0.174(m3/s)=174(L/s)则最大设计流量Q max=0.174×1.53=0.266(m3/s)栅前流速v1=0.6m/s,过栅流速v2=0.8m/s栅条宽度s=0.01m ,格栅间隙b=20mm 栅前部分长度0.5m ,格栅倾角α=60° 单位栅渣量ω1=0.05m 3栅渣/103m 3污水(1)确定格栅前水深,根据最优水力断面公式2Qmax 121vB =计算得:栅前槽宽m v B 94.06.0266.02Qmax 211=⨯=,则栅前水深m B h 47.0294.021=== (2)栅条间隙数(n ):栅条的间隙数bhvQ n αsin max ==)(339.328.047.002.060sin 266.0条≈=⨯⨯︒⨯(3)栅槽有效宽度B=s (n-1)+bn=0.01(33-1)+0.02×33=0.98m (4)进水渠道渐宽部分长度m B B L 05.020tan 294.098.0tan 2111=︒-=-=α(α1为进水渠展开角)(5)栅槽与出水渠道连接处的渐窄部分长度m L L 025.0212== (6)过栅水头损失(h 1)因栅条边为矩形截面,取k =3,则m g v k kh h 08.060sin 81.928.0)02.001.0(42.23sin 2234201=︒⨯⨯⨯⨯===αε其中ε=β(s/b )4/3h 0:计算水头损失 k :系数,格栅受污物堵塞后,水头损失增加倍数,取k=3 ε:阻力系数,与栅条断面形状有关,当为矩形断面时β=2.42 (7)栅后槽总高度(H )取栅前渠道超高h 2=0.3m ,则栅前槽总高度H 1=h+h 2=0.47+0.3=0.77m 栅后槽总高度H=h+h 1+h 2=0.47+0.08+0.3=0.85 (8)格栅总长度L=L 1+L 2+0.5+1.0+0.85/tan α=0.05+0.025+0.5+1.0+0.85/tan60°=1.57m(9)每日栅渣量ω=Q 平均日ω1=05.01053.12663⨯⨯=0.87m 3/d>0.2m 3/d 所以宜采用机械格栅清渣(10)计算草图如下:进水工作平台栅条(2)污水提升泵房1.设计参数设计流量:Q=174L/s ,泵房工程结构按远期流量设计 2.泵房设计计算污水提升前水位-4.30m (既泵站吸水池最底水位),提升后水位3.97m (即细格栅前水面标高)。

【干货】AO生物脱氮工艺设计计算

【干货】AO生物脱氮工艺设计计算AO生物脱氮工艺缺氧池容积计算《室外排水设计规范》6.6.18条规定:当仅需脱氮时,宜采用缺氧/好氧法(ANO工艺)。

1.生物反应池的容积,按本规范第6.6.11条所列公式计算时,反应池中缺氧区(池)的水力停留时间宜为0.5~3h。

2.生物反应池的容积,采用硝化、反硝化动力学计算时,按下列规定计算。

(1)缺氧区(池)容积,可按下列公式计算:公式6.6.18-1•Q——设计流量,m3/d;•0.12——微生物中氮的质量分数,由表示微生物细胞中个组分质量比的分子式C5H7NO2计算得出;•X——缺氧池(区)内混合液悬浮固体平均浓度,gMLSS/L;•Nk——缺氧池(区)进水总凯氏氮浓度,mg/L;•Nte——生物反应池出水总氮浓度,mg/L;•Kde——缺氧池(区)反硝化脱氮速率,kgNO3-N/(kgMLSS▪d).其值宜根据试验资料确定。

无试验资料时,20℃的Kde值可取0.03~0.06kgNO3-N/(kgMLSS▪d)。

Kde与混合液回流比、进水水质、温度和污泥中反硝化菌的比例等因素有关。

混合液回流量大,带入缺氧池的溶解氧多,Kde取低值;进水有机物浓度高且较易生物降解时,Kde取高值。

Kde按公式6.6.18-2修正。

公式6.6.18-2•Kde(t)——T℃时的脱氮速率,T为设计温度,℃;•Kde(20)——20℃时的脱氮速率;•△Xv——微生物的净增量,即排出系统的微生物量,kgMLVSS/d,可按公式6.6.18-3计算:公式6.6.18-3•y——MLSS中MLVSS所占比例。

对于这一条规定,需要注意的问题是在公式6.6.18-1中,计算缺氧池容积用总凯氏氮而不是进水总氮减出水总氮?这主要是原污水中硝态氮的含量很低,几乎不可测,所以在数值上进水总凯氏氮基本等于总氮,因此在计算时就用进水总凯氏氮减去出水总氮。

AO生物脱氮工艺好氧池容积计算《室外排水设计规范》6.6.18条规定:当仅需脱氮时,宜采用缺氧/好氧法(ANO工艺)。

ao工艺设计计算

1、缺氧池、好氧池(曝气池)的设计计算: (1)、设计水量的计算由于硝化和反硝化的污泥龄和水力停留时间都较长,设计水量应按照最高日流量计算。

Q=K Q式中:Q——设计水量,m3/d;Q——日平均水量,m3/d;K——变化系数;(2)、确定设计污泥龄0C需反硝化的硝态氮浓度为N O =N-0.05(S0 -S e)-N e式中:N——进水总氮浓度,mg/L;S---- 进水BOD值【1】,mg/L;S e——出水BOD值,mg/L;N e——出水总氮浓度,mg/L;反硝化速率计算K =N O de S 0计算出K“e值后查下表选取相应的V D/ V值,再查下表取得0°值。

反硝化设计参数表(T=10~12℃)式中:Y ——污泥产率系数,kgSS/kgBOD ;K ——修正系数,取K =0.9 ; x 0——进水SS 值mg/L;T ——设计水温,与污泥龄计算取相同数值。

然后按下式进行污泥负荷核算:L = -------- S -------- S e 「Y (S 0-S )式中:L S ——污泥负荷,我国规范推荐取值范围为0.2〜0.4kgBOD/(kgMLSS • d )。

XY =K [0.75 +0.6—0S0.102 e 「1.072(T -15)] 1 +0.174・1.072(T -15)C(4)、确定 MLSS(X)MLSS(X)取值通过查下表可得。

反应池MLSS 取值范围RX R - X式中:R ——污泥回流比,不大于150%;t ——浓缩时间,其取值参见下表。

E(5)、计算反应池容积V = 24Q呼(S 0 - S )1000X~一计算出反应池容积V 后,即可根据匕/V 的比值分别计算出缺氧反应池和好氧反应池 的容积。

2、厌氧池的设计计算:X =0.7R1000 ~VIT厌氧反应池的容积计算V =0.75Q (1+R ) +0.15VAD式中:V A ——厌氧反应池容积,m 3。

AO工艺设计计算参考

A1/O 生物脱氮工艺一、设计资料设计处理能力为日处理废水量为30000m3 废水水质如下:PH 值7.0~7.5 水温14~25℃ BOD5=160mg/L VSS=126mg/L(VSS/TSS=0.7) TN=40mg/L NH3-N=30mg/L 根据要求:出水水质如下:BOD5=20mg/L TSS=20mg/L TN 15mg/L NH3-N 8mg/L 根据环保部门要求,废水处理站投产运行后排废水应达到国家标准《污水综合排放标准》GB8978-1996中规定的“二级现有”标准,即COD 120mg/l BOD 30 mg/l NH -N<20 mg/l PH=6-9 SS<30 mg/l二、污水处理工艺方案的确定城市污水用沉淀法处理一般只能去除约25~30 ℅的BOD5,污水中的胶体和溶解性有机物不能利用沉淀方法去除,化学方法由于药剂费用很高而且化学混凝去除溶解性有机物的效果不好而不宜采用。

采用生物处理法是去除废水中有机物的最经济最有效的选择。

废水中的氮一般以有机氮、氨氮、亚硝酸盐氮和硝酸盐氮等四种形态存在。

生活污水中氮的主要存在形态是有机氮和氨氮。

其中有机氮占生活污水含氮量的40%~60%,氨氮占50%~60%,亚硝酸盐氮和硝酸盐氮仅占0%~5%。

废水生物脱氮的基本原理是在传统二级生物处理中,将有机氮转化为氨氮的基础上,通过硝化和反硝化菌的作用,将氨氮通过硝化转化为亚硝态氮、硝态氮,再通过反硝化作用将硝态氮转化为氮气,而达到从废水中脱氮的目的。

废水的生物脱氮处理过程,实际上是将氮在自然界中循环的基本原理应用与废水生物处理,并借助于不同微生物的共同协调作用以及合理的认为运用控制,并将生物去碳过程中转化而产生及原废水中存在的氨氮转化为氮气而从废水中脱除的过程。

在废水的生物脱氮处理过程中,首先在好氧(oxic)条件下,通过好氧硝化的作用,将废水中的氨氮氧化为亚硝酸盐氮;然后在缺氧(Anoxic)条件下,利用反硝化菌(脱氮菌)将亚硝酸盐和硝酸盐还原为氮气(N2)而从废水中逸出。

A O工艺设计计算

A 2/O 工艺生化池设计一、设计最大流量Q max=73500m 3/d=3062.5 m 3/h=0.850 m 3/s二、 进出水水质要求表1 进出水水质指标及处理程度三、 设计参数计算①. BOD 5污泥负荷N=0.14kgBOD 5/(kgMLSS ·d)②. 回流污泥浓度X R =10 000mg/L③. 污泥回流比R=50%④. 混合液悬浮固体浓度(污泥浓度) ⑤. TN 去除率 ⑥. 内回流倍数 四、A 2/O 曝气池计算①. 反应池容积 ②. 反应水力总停留时间 ③. 各段水力停留时间和容积 厌氧:缺氧:好氧=1:1:4厌氧池停留时间h t 33.21461=⨯= ,池容37.70874252661m V=⨯=; 缺氧池停留时间h t 33.21461=⨯= ,池容37.70874252661m V=⨯=; 好氧池停留时间h t 34.91464=⨯= ,池容36.283504252664m V=⨯=。

④. 校核氮磷负荷好氧段TN 负荷为:()d kgMLSS kgTN N ⋅=⨯⨯=••/024.06.8350233339.3073500V X T Q 30厌氧段TP 负荷为:()d kgMLSS kgTN P ⋅=⨯⨯=••/017.07.708733334.573500V X T Q 10① 剩余污泥量:X ∆,(kg/d) 式中:取污泥增值系数Y=0.5,污泥自身氧化率05.0=d K ,代入公式得: =5395kg/d 则:湿污泥量:设污泥含水率P=99.2% 则剩余污泥量为: ⑤. 反应池主要尺寸反应池总容积:V=425263m设反应池2组,单组池容积:V =3212632m V= 有效水深5m ,则:S=V/5=4252.62m取超高为1.0m ,则反应池总高m H 0.60.10.5=+= 生化池廊道设置:设厌氧池1廊道,缺氧池1廊道,好氧池4廊道,共6条廊道。

AO工艺生物脱氮工艺原理、设计与计算

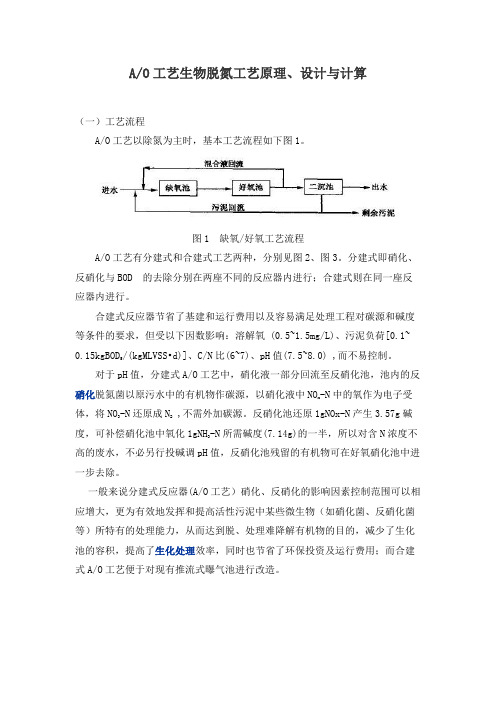

A/O工艺生物脱氮工艺原理、设计与计算(一)工艺流程A/O工艺以除氮为主时,基本工艺流程如下图1。

图1 缺氧/好氧工艺流程A/O工艺有分建式和合建式工艺两种,分别见图2、图3。

分建式即硝化、反硝化与BOD 的去除分别在两座不同的反应器内进行;合建式则在同一座反应器内进行。

合建式反应器节省了基建和运行费用以及容易满足处理工程对碳源和碱度等条件的要求,但受以下因数影响:溶解氧 (0.5~1.5mg/L)、污泥负荷[0.1~ 0.15kgBOD5/(kgMLVSS•d)]、C/N比(6~7)、pH值(7.5~8.0) ,而不易控制。

对于pH值,分建式A/O工艺中,硝化液一部分回流至反硝化池,池内的反硝化脱氮菌以原污水中的有机物作碳源,以硝化液中NOx-N中的氧作为电子受体,将NO3-N还原成N2,不需外加碳源。

反硝化池还原1gNOx-N产生3.57g碱度,可补偿硝化池中氧化1gNH3-N所需碱度(7.14g)的一半,所以对含N浓度不高的废水,不必另行投碱调pH值,反硝化池残留的有机物可在好氧硝化池中进一步去除。

一般来说分建式反应器(A/O工艺)硝化、反硝化的影响因素控制范围可以相应增大,更为有效地发挥和提高活性污泥中某些微生物(如硝化菌、反硝化菌等)所特有的处理能力,从而达到脱、处理难降解有机物的目的,减少了生化池的容积,提高了生化处理效率,同时也节省了环保投资及运行费用;而合建式A/O工艺便于对现有推流式曝气池进行改造。

图2 分建式缺氧一好氧活性污泥脱氮系统图3 合建式缺氧好氧活性污泥脱氮系统(二)A/O工艺生物脱氮工艺的特点1.优点①同时去除有机物和氮,流程简单,构筑物少,只有一个污泥回流系统和混合液回流系统,节省基建费用。

②反硝化缺氧池不需外加有机碳源,降低了运行费用。

③好氧池在缺氧池后,可使反硝化残留的有机物得到进一步去除,提高了出水水质。

④缺氧池中污水的有机物被反硝化菌所利用,减轻了好氧池的有机物负荷,同时缺氧池中反硝化产生的碱度可弥补好氧池中硝化需要碱度的一半。

AO工艺设计计算

A/O工艺设计参数①水力停留时间:硝化不小于5~6h;反硝化不大于2h,A段:O段=1:3②污泥回流比:50~100%③混合液回流比:300~400%④反硝化段碳/氮比:BOD5/TN>4,理论BOD消耗量为1.72gBOD/gNOx--N⑤硝化段的TKN/MLSS负荷率(单位活性污泥浓度单位时间内所能硝化的凯氏氮):<0.05KgTKN/KgMLSS·d⑥硝化段污泥负荷率:BOD/MLSS<0.18KgBOD5/KgMLSS·d⑦混合液浓度x=3000~4000mg/L(MLSS)⑧溶解氧:A段DO<0.2~0.5mg/LO段DO>2~4mg/L⑨pH值:A段pH =6.5~7.5O段pH =7.0~8.0⑩水温:硝化20~30℃反硝化20~30℃⑾碱度:硝化反应氧化1gNH4+-N需氧4.57g,消耗碱度7.1g(以CaCO3计)。

反硝化反应还原1gNO3--N将放出2.6g氧,生成3.75g碱度(以CaCO3计)⑿需氧量Ro——单位时间内曝气池活性污泥微生物代谢所需的氧量称为需氧量(KgO2/h)。

微生物分解有机物需消耗溶解氧,而微生物自身代谢也需消耗溶解氧,所以Ro应包括这三部分。

Ro=a’QSr+b’VX+4.6Nra’─平均转化1Kg的BOD的需氧量KgO2/KgBODb’─微生物(以VSS计)自身氧化(代谢)所需氧量KgO2/KgVSS·d。

上式也可变换为:Ro/VX=a’·QSr/VX+b’ 或Ro/QSr=a’+b’·VX/QSrSr─所去除BOD的量(Kg)Ro/VX─氧的比耗速度,即每公斤活性污泥(VSS)平均每天的耗氧量KgO2/KgVSS·dRo/QSr─比需氧量,即去除1KgBOD的需氧量KgO2/KgBOD由此可用以上两方程运用图解法求得a’ b’Nr—被硝化的氨量kd/d 4.6—1kgNH3-N转化成NO3-所需的氧量(KgO2)几种类型污水的a’ b’值⒀供氧量─单位时间内供给曝气池的氧量,因为充氧与水温、气压、水深等因素有关,所以氧转移系数应作修正。

AAO工艺设计计算

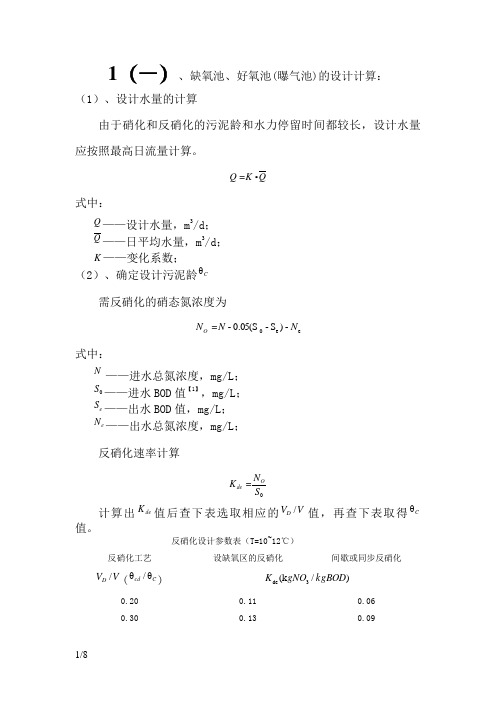

1(一)、缺氧池、好氧池(曝气池)的设计计算:(1)、设计水量的计算由于硝化和反硝化的污泥龄和水力停留时间都较长,设计水量应按照最高日流量计算。

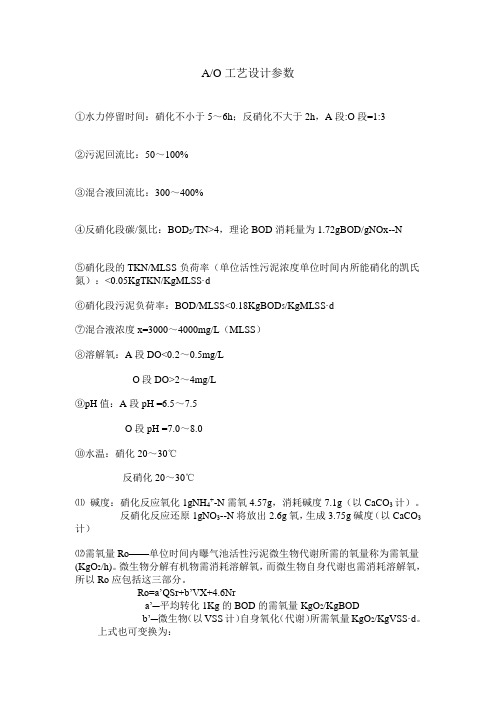

Q K Q •=式中:Q ——设计水量,m 3/d ; Q ——日平均水量,m 3/d ;K ——变化系数;(2)、确定设计污泥龄C θ需反硝化的硝态氮浓度为ee 0-)S -.05(S 0-N N N O =式中:N——进水总氮浓度,mg/L ; 0S ——进水BOD 值【1】,mg/L ; eS ——出水BOD 值,mg/L ; eN ——出水总氮浓度,mg/L ; 反硝化速率计算0S N K O de =计算出de K 值后查下表选取相应的V V D /值,再查下表取得Cθ值。

反硝化设计参数表(T=10~12℃)反硝化工艺设缺氧区的反硝化间歇或同步反硝化V V D /(C cd θ/θ))/(k 3de kgBOD gNO K 0.20 0.11 0.06 0.300.130.090.40 0.14 0.12 0.500.150.15(3)、计算污泥产率系数Y 【2】]072.1θ17.01072.1θ102.0-6.075.0[)15-()15-(00T C T C S X K Y •+•+=式中:Y ——污泥产率系数,kgSS/kgBOD ;K ——修正系数,取9.0=K ; 0X ——进水SS 值mg/L;T ——设计水温,与污泥龄计算取相同数值。

然后按下式进行污泥负荷核算:)-(θ00e C S S S Y S L •=式中:SL ——污泥负荷,我国规范推荐取值范围为0.2~0.4kgBOD/(kgMLSS •d)。

活性污泥工艺的最小污泥龄和建议污泥龄表(T=10℃)【3】单位:d处理目标污水处理厂规模BOD ≤1200kg/dBOD ≥6000kg/d最小泥龄建议泥龄最小泥龄建议泥龄有硝化 5 6 4 5 无硝化 10 11 8 9 有硝化反硝化2.0/=V V D 12.5 13.8 10 11.3 3.0/=V V D14.315.711.412.94.0/=V V D 16.7 18.3 13.3 155.0/=V V D20221618有硝化、反硝化,污泥稳定25 25(4)、确定MLSS(X)MLSS(X)取值通过查下表可得。

AO工艺计算例题

其中用到的公式例题2.A 2/O 工艺的设计 A 2/O 工艺说明根据处理要求,我们需计算二级处理进水碳氮比值和总磷与生化需氧量的比值,来判断A 2/O 工艺是否适合本污水处理方案。

1. 设计流量:Q =54000m3/d=2250 m3/h原污水水质:COD =330mg/L BOD =200 mg/LSS =260 mg/L TN =25 mg/L TP =5 mg/L一级处理出水水质:COD =330×(1-20%)=264mg/LBOD =200×(1-10%)=180mg/L SS =260×(1-50%)=130 mg/L二级处理出水水质:BOD =10mg/L SS =10 mg/LNH3-N =5mg/L TP ≤1 mg/L TN =15 mg/L COD=50 mg/L 其中:2.1325330==TN COD >8 025.02005==BOD TP < 符合A 2/O 工艺要求,故可用此法。

A 2/O 工艺设计参数BOD5污泥负荷N =(KgMLSS ?d)好氧段DO =2 缺氧段≤ 厌氧段≤回流污泥浓度Xr =1000011001000000=⨯mg/L 污泥回流比R =50%混合液悬浮固体浓度 X ==+r ·1X R R 10000·5.15.0=3333mg/L混合液回流比R 内:TN 去除率yTN =%10025825⨯-=68%R 内=TNTNy 1y -×100%=% 取R 内=200%设计计算(污泥负荷法)硝化池计算(1) 硝化细菌最大比增长速率m ax μ=(T-15)m ax μ =⨯⨯(T-15)21.12151333325225024⨯⨯⨯ =(2) 稳定运行状态下硝化菌的比增长速率μN =,max 11N z N K N μ+=0.42615151⨯+=(3) 最小污泥龄 θc mθcm =1/μN =10.399=(4) 设计污泥龄 d c θd c θ=mC FD θ⨯为保证污泥稳定 , d c θ取20d 。

工艺计算A2O-AO-MBBR

工艺计算A2O-AO-MBBR一、生物脱氮工艺设计计算(一)设计条件:设计处理水量Q=15000m 3/d=625.00m 3/h=0.17m 3/s 总变化系数Kz= 1.53进水水质:出水水质:进水COD Cr =300mg/L COD Cr =30mg/L BOD 5=S 0=145mg/L BOD 5=S z =6mg/L TN=58mg/L TN=10mg/L NH 4+ -N=45mg/L NH 4+-N= 1.5mg/L碱度S ALK =280mg/L pH=7.2SS=70mg/L SS=C e =20mg/L VSS=52.5mg/Lf=VSS/SS=0.75曝气池出水溶解氧浓度2夏季平均温度T1=25℃硝化反应安全系数K=3冬季平均温度T2=10℃活性污泥自身氧化系数Kd=0.05活性污泥产率系数Y=0.6混合液浓度X=4000mgMLSS/L SVI=15020℃时反硝化速率常数q dn,20=0.06kgNO 3--N/kgMLVSS曝气池池数n=2若生物污泥中约含12.40%的氮用于细胞合成(二)设计计算1、好氧区容积V1计算(1)估算出水溶解性BOD 5(Se)-8.56mg/L(2)设计污泥龄计算硝化速率低温时μN(10)=0.152d -1硝化反应所需的最小泥龄θc m= 6.570d设计污泥龄θc =19.710d(3)好氧区容积V 1=4573.1m 3好氧区水力停留时间t 1=7.32h2、缺氧区容积V 2=-??-=-)1TSS TSS VSS42.1kt z e S S ([][])2.7(833.011047.022)158.105.0()15(098.02pH O k O N N e O T T N --++=--μ)1()(01c d V c K X S S Q Y V θθ+-=V T dn T X q NV ,21000=(1)需还原的硝酸盐氮量计算微生物同化作用去除的总氮= 5.75mg/L 被氧化的氨氮=进水总氮量-出水氨氮量-用于合成的总氮量=50.75mg/L 所需脱硝量=进水总氮量-出水总氮量-用于合成的总氮量=42.25mg/L 需还原的硝酸盐氮量N T =633.69kg/d (2)反硝化速率q dn,T =q dn,20θT-20=(θ为温度系数,取1.08)0.028kgNO 3--N/kgMLVSS (3)缺氧区容积V 2=7600.5m 3缺氧区水力停留时间t 2=V 2/Q=12.16h3、曝气池总容积V=V 1+V 2=12173.6m 3系统总污泥龄=好氧污泥龄+缺氧池泥龄=52.47d 4、碱度校核每氧化1mgNH 4+-N需消耗7.14mg碱度;去除1mgBOD 5产生0.1mg碱度;每还原1mgNO 3--N产生3.57mg碱度;剩余碱度S ALK1=进水碱度-硝化消耗碱度+反硝化产生碱度+去除BOD 5产生碱度=83.85mg/L>100mg/L(以 CaCO 3计)5、污泥回流比及混合液回流比(1)污泥回流比R计算=8000混合液悬浮固体浓度X(MLSS)=4000mg/L污泥回流比R=X/(X R -X)=100%(一般取50~100%)(2)混合液回流比R 内计算总氮率ηN =(进水TN-出水TN)/进水TN=82.76%混合液回流比R 内=η/(1-η)=480%6、剩余污泥量(1)生物污泥产量381.4kg/d (2)非生物污泥量P SP S =Q(X 1-X e )=-37.5kg/d(3)剩余污泥量ΔXΔX=P X +P S =343.9kg/d设剩余污泥含水率按99.20%计算7、反应池主要尺寸计算(1)好氧反应池设2座曝气池,每座容积V 单=V/n=2286.54m 3曝气池有效水深h=4mmg/L (r为考虑污泥在沉淀池中停留时间、池深、污泥厚度等因素的系数,取VT dn T X q N V ,21000=)1()(124.00c d W K S S Y N θ+-=r SVIX R 610==+-=cd X K S S YQ P θ1)(0曝气池单座有效面积A 单=V 单/h=571.63m 2采用3廊道,廊道宽b=6m 曝气池长度L=A 单/B=31.8m 校核宽深比b/h=1.50校核长宽比L/b=5.29曝气池超高取1m,曝气池总高度H=5m (2)缺氧池尺寸设2座缺氧池,每座容积V 单=V/n=3800.25m 3缺氧池有效水深h=4.1m 缺氧池单座有效面积A 单=V 单/h=926.89m 2缺氧池长度L=好氧池宽度=18.0m 缺氧池宽度B=A/L=51.5m8、进出水口设计(1)进水管。

小明的计算书AO工艺(DOC)

目录第1章设计概述 (1)1.1设计题目 (1)1.2设计依据 (1)1.3处理要求 (1)第2章城市污水管网的设计计算 (2)2.1城市污水管网的设计计算 (2)2.1.1设计参数 (2)2.1.2 确定城市污水的比流量 (3)2.1.3 污水变化系数的确定 (3)2.1.4 街区面积 (3)2.1.5污水干管流量计算 (3)2.1.6污水干管水力计算 (3)2.2城市雨水管网设计计算 (4)2.2.1设计参数 (4)2.2.2 设计计算 (4)第3章设计水质水量及出水指标 (6)3.1污水水质水量计算 (6)3.1.1 污水设计流量 (6)3.1.2 污水中污染物含量和处理程度计算 (6)3.4城市污水处理流程 (7)第4章污水处理构筑物设计计算 (9)4.1中格栅设计计算 (9)4.1.1 设计参数: (9)4.1.2设计计算: (9)4.2污水提升泵房设计计算 (11)4.2.1设计原始资料 (11)4.3细格栅设计计算 (13)4.3.1设计参数: (13)4.3.2 设计计算 (13)4.4曝气沉砂池设计计算 (15)4.4.1设计参数 (15)4.4.2设计计算 (16)4.4.3进水渠道 (17)4.4.4 出水管道 (18)4.5平流式初沉池 (19)4.5.1 初沉池主体设计 (19)4.5.2 进出水设计 (21)4.6曝气池(A/O)设计计算 (23)4.6.1 池体设计 (23)4.6.2 进出水设计 (28)4.7二沉池设计计算 (28)4.7.1工艺设计参数 (28)4.7.2设计计算 (29)4.8消毒接触池设计计算 (31)4.9计量设备 (33)4.9.1 尺寸设计 (34)4.9.2 水头损失计算 (34)第5章污泥处理构筑物的设计计算 (36)5.1回流污泥泵站 (36)5.2污泥浓缩 (36)5.2.1剩余污泥量的计算 (36)5.2.2污泥浓度Xr (37)5.2.3浓缩池尺寸的计算 (37)5.2.4浓缩后污泥体积 (37)5.2.5分离出的污水流量 (38)5.3贮泥池 (38)5.3.1贮泥量的计算 (38)5.3.2贮泥池的尺寸计算 (38)5.4污泥脱水 (39)5.4.1污泥脱水设备的选择 (39)5.4.2脱水机的选择 (39)第6章污水厂平面及高程的布置 (40)6.1污水厂平面及高程布置 (40)6.2污水厂高程布置 (40)6.2.1 概述 (40)6.2.2 构筑物之间管渠的连续及水头损失的计算 (41)6.2.3 构筑物之间管渠的连续及污泥损失的计算 (43)第7章工程概算 (46)7.1工程概算编制说明 (46)7.1.1基础资料 (46)7.1.2 工程造价分析 (46)7.2工程概算 (47)7.2.1 基本建设投资估算 (47)7.2.2 生产成本分析 (48)致谢 (52)参考文献 (53)附表1 (55)附表2 (55)附表3 (57)附表4 (58)附表5 (59)第1章设计概述1.1设计题目辉南县城市污水处理厂工艺设计1.2设计依据辉南县城市发展与改革委员会计字【2005】第1号文件:“辉南县排水治理工程计划任务书的批复”,同意该城市采用完全分流制排水系统,设计内容包括全城规划区内的污水管道、雨水管道和污水处理厂。

两级AO 工艺计算

两级AO 工艺计算引言两级AO(Activated Sludge)工艺是一种常见的污水处理工艺,可以有效去除废水中的有机物和氮、磷等污染物。

为了优化工艺效果和降低运营成本,需要进行工艺计算和设计。

本文将介绍两级AO工艺的基本原理,并通过具体的工艺计算示例,展示如何计算两级AO工艺的关键参数。

两级AO 工艺原理两级AO工艺由两个顺序运行的污水处理单元(通常为A段和O段)组成。

A段是好氧区,主要去除有机物;O段是厌氧区,主要去除氮、磷等污染物。

通过两个阶段的有机物降解和微生物活动,可以达到对废水进行高效处理的目的。

具体而言,两级AO工艺按照以下步骤进行:1.污水进入A段,通过曝气系统供氧。

2.微生物在A段内降解有机物,产生二氧化碳和水。

3.A段出水进入O段,O段内由缺氧条件促使细菌转化氨氮为氮气,同时氨氮转化为硝酸盐。

4.O段出水进入沉淀池,通过沉淀去除混凝物和絮凝物。

5.沉淀池中的混凝物经过周期性的回流,回到A段提供有机物和微生物。

6.经过多次循环,最终得到处理效果良好的出水。

两级AO 工艺计算示例下面以一个示例来展示如何进行两级AO工艺的计算。

假设有一座污水处理厂,处理日流量为10,000立方米的废水。

以下是具体的工艺计算步骤:步骤一:确定设计参数首先,需要确定两级AO工艺的设计参数。

常见的设计参数包括A段和O段的污泥龄、曝气时间、混合液悬浮固体浓度等。

根据实际情况和运营要求,可以选择合适的设计参数。

步骤二:计算池体尺寸根据给定的处理日流量和设计参数,可以计算出A段和O段的池体尺寸。

具体计算方法可以参考相关的工艺设计规范和计算公式。

步骤三:估算设备数量根据池体尺寸和设备的处理能力,可以估算出需要多少台曝气机和混合器来满足工艺需求。

同时,还需要考虑设备的维护和故障率,选择合适的备用设备。

步骤四:计算能耗和运营成本根据设备数量和设备的工作时间,可以计算出两级AO工艺的能耗和运营成本。

这包括曝气机的电力消耗、混合器的能耗以及污泥回流系统的能耗等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

其中用到的公式 例题2.A 2/O 工艺的设计 1.1A 2/O 工艺说明

根据处理要求,我们需计算二级处理进水碳氮比值和总磷与生化需氧量的比值,来判断A 2/O 工艺是否适合本污水处理方案。

1.设计流量:Q =54000m3/d=2250m3/h

原污水水质:COD =330mg/LBOD =200mg/L SS =260mg/LTN =25mg/L TP =5mg/L

一级处理出水水质:COD =330×(1-20%)=264mg/L BOD =200×(1-10%)=180mg/L SS =260×(1-50%)=130mg/L

二级处理出水水质:BOD =10mg/LSS =10mg/L NH3-N =5mg/LTP ≤1mg/L TN =15mg/LCOD=50mg/L

其中:

2.1325330==TN COD >8025.02005

==BOD TP <0.06 符合A 2/O 工艺要求,故可用此法。

1.2A 2/O 工艺设计参数

BOD5污泥负荷N =0.15KgBOD5/(KgMLSS ?d)

好氧段DO =2缺氧段DO ≤0.5厌氧段DO ≤0.2

回流污泥浓度Xr =100001100

1000000

=⨯mg/L 污泥回流比R =50%

混合液悬浮固体浓度X ==+r ·1X R R 10000·5

.15

.0=3333mg/L

混合液回流比R 内:TN 去除率yTN =%10025

8

25⨯-=68%

R 内=

TN

TN

y 1y -×100%=212.5%取R 内=200%

1.3设计计算(污泥负荷法)

硝化池计算

(1) 硝化细菌最大比增长速率

m ax μ=0.47e 0.098(T-15)

m ax μ=0.47⨯e

0.098⨯(T-15)

21

.12151333325

225024⨯⨯⨯=0.3176d

-1

(2)稳定运行状态下硝化菌的比增长速率

μN =

,max 1

1

N z N K N μ+

=0.42615

151

⨯+=0.399d -1 (3)最小污泥龄θc m

θc

m

=1/μN =10.399

=2.51d

(4)设计污泥龄d c θ

d c θ=m C

F D θ⨯ 为保证污泥稳定,d c θ取20d 。

式中:D F —设计因数,为S F ⋅P F 其中S F 为安全因数,

取3,P F 为峰值因数取1--2 θc m —最小污泥龄,为2.51d 反应池计算

(1) 反应池容积V =X

N S Q ·o

·=

3333

15.0180

225024⨯⨯⨯=19441.94m3

(2) 反应池总水力停留时间t =Q

V

=225094.19441=8.64(h)

(3) 各段水力停留时间和容积 厌氧:缺氧:好氧=1:2:5

厌氧池水力停留时间:t1=81

×8.64=1.08h

厌氧池容积:V1=81

×19441.94=2430.24m3

缺氧池水力停留时间:t2=4

1

×8.64=2.16h

缺氧池容积:V2=4

1

×19441.94=4860.49m3

好氧池水力停留时间:t3=8

5

×8.64=5.4h

好氧池容积:V3=8

5

×19441.94=12151.21m3

(4) 校核氮磷负荷KgTN (Kg·MLSS·d )

6

4.12624

.243033335

225024⨯⨯⨯好氧段总氮负荷=

3·o

·V X TN Q ==0.03(符合要求) 厌氧段总磷负荷=1

·o

·V X TP Q ==0.03[KgTP/(Kg·MLSSd)]

(符合要求)

(5) 剩余污泥(取污泥增长系数Y =0.5,污泥自身氧化率Kd =0.05) ① 降解BOD5生成污泥量 W1=a (Sa-Se )Q

=0.5(180-10)×1000

1

×24×2250

=4590gKg/d

② 内源呼吸分解污泥量

W2=b×V =0.05×3333×1000

1

×12151.21

=2025Kg/d

③ 不可生物降解和惰性悬浮物量

W3=(130-10)×1000

1

×24×2250×0.5=3240Kg/d

剩余污泥W =W1-W2+W3=5805Kg/d

(6) 反应池主要尺寸

反应池总容积V =19441.94m3

设反应池四组,单组池容积V =494

.19441=4860.49m3 采用四廊道式推流式曝气池,有效水深4m ,廊道宽b =6m

单个曝气池长度L =B

S 单=6448.3037⨯⨯=31.6m

校核:h b =46=1.5(满足h

b

=1~2)

B L

==21>10(符合要求) 取超高0.7m ,则反应池总高H =4+0.7=4.7m 厌氧池宽取12m ,缺氧池宽取12m

厌氧池尺寸长L1=4

24

.2430/(12x4)=25.31m

缺氧池尺寸长L2=

4

49

.4860/(4x4x6)=12.65m 好氧池尺寸为31.6424⨯⨯

1.1.1. A 2/O 工艺的各部分尺寸确定

根据厂区整体布置规范有序,整齐简洁的原则,在保证每个池子的有效

容积情况下,来确定厌氧池,缺氧池和好氧池的实际尺寸,具体尺寸如下所示。

厌氧池:25.31×6×4.7m ,有效容积:1496m 3,停留时间:1.08h

缺氧池:12.65×16×4.7m ,有效容积:2904m 3,停留时间:2.16h 好氧池:31.6×24×4.7m ,有效容积:7300m 3,停留时间:5.4h 1.1.2. 需氧量计算及风机选型

BOD5去除量=24×2250×(180-10)×1000

1

=9180Kg/d

NH4-N 氧化量=24×2250×(25-5-2.5)×1000

1

=945Kg/d

生物硝化系统含碳有机物氧化需氧量与泥龄和水温有关,每去除

1KgBOD5需氧量1.0~1.3kg 。

本例中设氧化1KgBOD5需氧1.2Kg ,则碳氧化硝化需氧量为: 1.2×9180+4.6×945=11016+4347=15363Kg/d 每还原1KgNO3-N 需2.9gBOD5,由于利用污水中的BOD5作为碳源反硝化减少

氧需要量为:2.9×(25-10-2.5-10)×24×2250×1000

1

=391.5Kg/d

实际需氧量:15363-391.5=14971.5Kg/d =623.81Kg/h

实际需空气量:623.81×29.116

29

÷=876.48m 3/h (7) 风机的选择

根据实际空气需求量,选择WHR 高压型鼓风机2台,1开1备。

参考参数

《城镇污水处理厂排放标准》。