平衡重式蓄电池叉车传动系统的设计

第4章 平衡重式叉车

1

第4章 平衡重式叉车

2

4.1 概述

平衡重式叉车(简称叉车)是工业搬运车辆中应用最广泛,数量最 多的产品。它可由司机单独操纵完成货物的装卸、运送和堆垛作业,同 时也可借助属具扩大使用范围和提高作业效率。叉车机动灵活,动力性 好,适应性强,能在狭小的场地高效地工作,广泛用于港口、车站、仓 库、工厂等。

2)性能参数

i.满载、无载最大起升速度 门架垂 直,升降操纵杆及动力操纵装置处于 极端位置时,额定载荷、无载状态的 起升速度。

j.满载、无载最大下降速度 门架垂 直,升降操纵杆处于极端位置,额定 载荷、无载状态的货叉下降速度。

k.门架倾角 在无载状态下,叉车在 水平地面上门架相对垂直位置前后倾 斜的最大角度(α、β)

4

第4章 平衡重式叉车

25

4.2 叉车总体设计

2、叉车主要性能和结构参数的选择

主要依据:动力性能、机动性能、稳定性; 动力性能参数----叉车的运行速度、爬坡度(加速性能)、起升速度; 机动性能参数----叉车的外形尺寸、轴距、轮距、最小转弯半径等 ; 稳定性能参数----前悬距K、轴距、轮距和自重;

第4章 平衡重式叉车

27

4.2 叉车总体设计

3. 叉车动力功率的确定 内燃叉车由发动机提供行驶和工作装置的动力。

工作装置所需功率一般为行驶所需功率的 2 / 3, 故选择动力功率时只需按行驶的要求确定。

内燃叉车要求有良好的动力性能和加速性能。通常以高速档的动力因 数 D0来估算发动机所需的功率大小。

第4章 平衡重式叉车

24

4.2 叉车总体设计

1、通用化、互换性 设计 国产1~6t内燃叉车新系列叉车主要部件通用范围

额定起重量(t) 1 1.25 1.5 1.75 2 2.25 2.5 2.75 3 3.5 4 4.5 5 6

电动平衡重乘驾式叉车的仿真模拟与优化设计方法

电动平衡重乘驾式叉车的仿真模拟与优化设计方法1. 引言电动平衡重乘驾式叉车在仓储物料搬运行业中扮演着重要的角色。

为了提高叉车的性能和安全性,仿真模拟和优化设计方法成为关注的焦点。

本文旨在研究电动平衡重乘驾式叉车的仿真模拟与优化设计方法,以提高其工作效率和能力。

2. 仿真模拟方法2.1 叉车动力学模型电动平衡重乘驾式叉车的动力学模型是仿真分析的基础。

模型应包括车体、电动机、传动系统和承载系统等主要组成部分,并考虑到重力、摩擦、惯性和外部负载等因素。

使用多体动力学原理建立数学模型,并结合数值方法求解,可以得到叉车的运动学和动力学响应。

2.2 环境仿真叉车工作环境复杂多变,包括室内仓库、户外货场等多种场景。

通过建立三维虚拟环境,模拟叉车的工作环境,包括地面、障碍物、堆栈货物等,可以评估叉车在不同场景下的运动性能和搬运能力。

可采用Unity3D等仿真软件进行环境建模和物理仿真。

2.3 控制算法仿真控制算法对叉车性能具有重要影响,包括速度控制、转向控制和载重控制等。

通过建立控制算法的仿真模型,可以评估不同算法在各种工况下的效果。

常用的仿真软件包括MATLAB/Simulink和ADAMS等。

控制算法仿真可以通过调节参数、仿真对比等方式,找到最佳的控制策略。

3. 优化设计方法3.1 变量优化在设计过程中,叉车的结构参数和控制参数是关键的设计变量。

通过建立设计参数与叉车性能指标之间的关系,采用全局优化算法(如遗传算法、模拟退火算法等),可以寻找到最优的设计参数组合。

通过适当的约束条件,确保设计具有可实现性和经济性。

3.2 材料优化叉车的结构材料对其负载能力和稳定性有重要影响。

运用材料学和结构力学原理,通过对材料的优化设计,可以提高叉车的强度和刚度。

优化设计方法可以考虑不同材料的性能参数,以及结构形态的优化,例如添加加强筋、轻量化设计等。

3.3 控制策略优化除了控制算法的仿真模拟外,还可以采用优化算法对控制策略进行进一步优化。

平衡重式叉车的介绍

平衡重式叉车的介绍平衡重式叉车,又称平衡叉车、平衡式堆高机,是一种用于搬运、堆放、装卸和运输货物的重型机械设备。

它具有强大的搬运能力,能够在狭小的空间内灵活操作,是现代物流和仓储行业的重要设备之一、本文将从机器结构、工作原理、应用场景和使用注意事项等方面对平衡重式叉车进行详细介绍。

平衡重式叉车的机器结构复杂但功能齐全。

它由车身、叉臂、液压系统、动力系统、驾驶室和操作台等组成。

其中,车身是整个机器的核心部分,具有稳定性和承载能力,叉臂用于搬运货物,液压系统驱动叉臂上下移动和伸缩,动力系统提供动力驱动机器的移动,驾驶室和操作台用于控制机器的运行。

平衡重式叉车的工作原理基于机械和液压原理。

当驾驶员操作控制杆时,驱动系统将电能转化为机械能,通过主动桥、传动、行星轮、车轮等传动部件,驱动车身移动。

同时,液压系统将液压油转化为液压能,通过油缸、液压马达等液压部件,使叉臂上下移动和伸缩,实现对货物的搬运。

平衡重式叉车广泛应用于物流和仓储行业的各个环节。

首先,它可以用于搬运货物。

无论是在仓库内还是在生产线上,平衡重式叉车可以准确快速地将货物从A点搬运到B点,提高工作效率。

其次,它可以用于堆放货物。

叉臂的伸缩功能可以根据货物的高度作出相应调整,从而实现将货物堆放到指定位置的目的。

此外,平衡重式叉车还可以用于装卸货物。

通过在货车和叉车间的交替工作,将货物从货车上取下或放上,实现快速、高效的装卸操作。

最后,平衡重式叉车还可以用于运输货物。

它可以在仓库和工厂之间进行货物的运输,减少人工搬运和时间成本。

在使用平衡重式叉车时,需要注意以下几点。

首先,驾驶员必须具备专业的叉车驾驶证,并经过专门培训。

其次,驾驶员需要严格按照操作规程操作叉车,确保安全。

在行驶时,要保持适当的车速,避免急转弯和冲撞障碍物。

此外,要定期检查并维护叉车,确保其良好的工作状态。

最后,要根据具体的工作环境选用合适的型号和规格的叉车,并根据货物的重量和高度做出相应的调整。

蓄电池平衡重式叉车的结构特点比较

蓄电池平衡重式叉车的结构特点比较抚顺叉车总厂 张润林 蓄电池平衡重式叉车(以下简称电动叉车)是以直流电源(蓄电池)为动力的搬运车辆,具有使用方便、安全可靠、噪声小和无污染等特点,因此近年来在工厂、仓库、车站、机场和码头等各行业得到广泛的应用,电动叉车发展也很快。

据资料统计,1992年日本的电动叉车产量已超过其叉车总产量的1 3,德国和意大利等西欧一些国家,其电动叉车所占的比例可达一半左右。

电动叉车发展迅速主要表现在以下几个方面:国外一些主要的生产叉车厂家已实现了零部件专业化生产,加工精度高,生产自动化程度也提高了;流线形外观设计,使整体造型更加美观;采用新材料、新工艺,尤其应用了晶闸管控制器,使其使用性能得到很大改进,耐用性、可靠性和适用性得到了显著提高。

由于市场上销售的主要是以四支点(两个驱动前轮和两个转向后轮)电动叉车为主,因此本文也是针对四支点电动叉车的结构进行比较。

11车体车体是电动叉车的主体结构之一,一般是用大于5mm厚钢板制成的抗扭硬壳式结构,其特点是无大梁,车体强度高,而且可以对车体内部所安装的零部件起保护作用。

蓄电池在车体上的布置有两种方式,即安置于前后桥之间或置于后桥之上。

第一种布置形式使整车重心低,稳定性好,但是其可利用空间限制了蓄电池的体积,这个问题对于起重量小于3t的电动叉车影响不大,而对于那些运行情况复杂,连续工作时间长,需要蓄电池容量大的大吨位电动叉车则不容易布置。

以同吨位电动叉车为例,德国ST I LL公司是将蓄电池布置在前后桥之间,其最大容量为6916k W・h,而意大利CA R ER公司是将蓄电池布置在后桥之上,其最大容量可达7618k W・h,蓄电池容量与前者比较高出10135%。

蓄电池布置在后桥之上的缺点是整车重心提高,降低了工作时的稳定性,叉车高度增加。

其优点是司机座位提高,使操作视野更开阔,尤其是搬运大体积货物时操作更方便,而且维修电动机和液压泵也更方便,因为拿起蓄电池和脚踏板,电动机和液压泵便一目了然,伸手可及。

叉车的结构和工作原理

叉车种类繁多,但不论那种类型的叉车,基本上都由以动力部分、底盘、工作部分和电气设备四大部分构成。

由于这四大部分的结构和安装位置的差异,形成了不同种类的叉车。

平衡重式叉车是叉车的一种最普通形式。

现以该类叉车为例,讨论各部分的组成。

(一)动力部分叉车动力装置的作用是供给叉车工作装置装卸货物和轮胎底盘运行所需的动力,一般装于叉车的后部兼起平衡配重作用。

电动叉车的动力装置是蓄电池和直流串激电动机,它的驱动特性最接近恒功率软特性的要求,其牵引性能优于内燃机。

此外,运转平稳无噪声,不排废气,检修容易,操纵简单;营运费用较低,整车的使用年限较长。

缺点是:需要充电设备,基本投资高,充电时间较长(一般7~8h,快速充电2~3h),一次充电后的连续工作时间短,蓄电池怕冲击振动,对路面要求高。

由于蓄电池容量的限制,电动机功率小,车速和爬坡能力较低。

因此,蓄电池一电动机驱动的蓄电池叉车主要用于通道较窄、搬运距离不长、路面好、起重量较小、车速不要求太快的仓库和车间中。

在易燃品仓库或要求空气洁净的地方,只能使用蓄电池叉车。

冷冻仓库中内燃机起动困难。

也应采用蓄电池叉车。

内燃机的机械特性不符合对叉车原动机恒功率软特性的要求,它的输出功率随着转速的增加而增大。

因此,内燃机必须配装增大输出转矩的机械变速器、液力变矩器或液压传动装置等以后才能使用。

内燃叉车和蓄电池叉车相反,它的主优点是:不需要充电设备,作业持续时间长,功率大,爬坡能力强,对路面要求低,基本投资少。

如果采用合适的传动方式,能获得理想的牵动性能。

缺点是:运转时有噪声和振动,排废气,检修次数多,营运费用较高,整车的使用年限较短。

因此,内燃叉车比较优越。

一般起重量在中等吨位以上时,宜优先采用内燃叉车。

在内燃叉车中,采用柴油机最普遍,起重量3t以上的叉车基本上全都采用柴油机。

这是由于柴油机耗油少。

但柴油机比较笨重,噪声、振动大。

起重量较小的叉车可选用汽油机,它体积小、重量较轻,但耗油多;汽油价格贵,废气中有害成分较多,易着火。

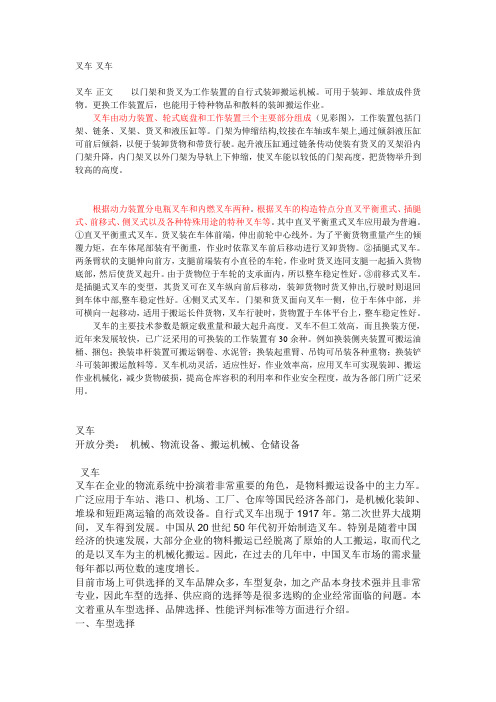

FD30E型新型内燃平衡重式叉车设计

仿跑车舒适座椅

叉车整体

六、设计总结

一、叉车的外观造型简单、稳重、大方,线条分明,并可充 分利用原有产品的大多数零部件和制造工艺; 二、驾驶室内设计符合人机工程学,操作更加舒适、高效; 外部结构严格按照国家标准及相关要求; 三、在不影响操作的前提下,使用圆滑玻璃外凸结构,加大 驾驶室内空间,更宽敞,舒适; 四、色彩选用冷暖色系,能减轻作业者压力,舒缓心情; 五、叉车设计整体感强,紧凑,稳重,安全性能高; 六、驾驶舱及叉车整体都趋向于概念化; 七、产品安全规范严格参照《国家工程车辆安全指标》; 八、硬朗的直线与柔和的弧线相融合; 九、单个整体与多个几何体组成的车体外观造型。

新型内燃平衡重式叉车设计

——设计说明

一、前言

叉车作为在对成件托盘货物进行装卸、堆 垛和短距离运输作业的各种轮式搬运车辆, 已经广泛运用于港口、车站、机场等,并可 进入船舱、车厢和集装箱内进行托盘货物的 装卸、搬运作业,是托盘运输、集装箱运输 必不可少的设备。 在叉车的发展史上,外观上一直没有太 大的变化,以美学的观点来说是缺乏观赏性 的。在高速发展的社会,有实用性的东西同 时具备观赏性的外观才更具竞争力。希望本 次设计能使叉车外观得到视觉的享受,有所 突破。

二、本次设计的主要特点

设计思路 1、叉车底盘、门架、后车架、前围板等基本不变; 2、配重块、车身、左右油箱、座椅等改动较大; 3、先设计车身全封闭,配备空调、风扇等,将来可 以根据客户需求更改为敞开式等款式; 4、整体造型刚柔结合,外观细节清晰合理,操作环 境舒适宽敞,产品体现人机工程,色彩搭配冷暖和 谐; 5、校企双方共同对本设计方案进行修改,共同制作 样机,本项目已申报浙江省第三届大学生“挑战杯” 科技竞赛项目,并将代表学校参加比赛。

特种设备5吨叉车设计计算书

e1=(G0*x0-Q*a1)/(G0+Q) h g1=( G0* y0+Q*H1) /( G0+Q) i =e1/ hg1≥0.04 计算结果如下

结论:本工况下,叉车纵向稳定性满足要求,能保持稳定

1.2.2.2 叉车满载运行时的纵向稳定性

G0(kg) Q((kg) x0(m) y0(m) a1(m) H1(m) e1(m) h g1(m) i

算。

据《叉车》推荐公式

G=Q{(1.4R+C)/L(X′—X)+X/(X′—X)}式中

G——叉车自重

Q——额定起重量,Q=5000kg

C——载荷中心距,C=500mm

L——轴距,L=1800mm

R——前轮自由半径

R=367.5mm

X——满载后桥轴荷系数 X=0.12

X′——空载后桥轴荷系数 X′=0.58

结论:本工况下,叉车横向稳定性满足要求,能保持稳定

1.2.2.4 叉车空载运行时的横向稳定性 工况:空载货叉起升至 300 ㎜,门架最大后倾,在水平路面以上最大速度行驶,急转弯 e4=(L—x0)cosr h g4= y0 i4=e4/ hg4≥(15+1.1V)%=31.5% 计算结果如下 x0(m) y0(m) L(m) V(Km/h) r(°) e4(m) hg4(m) i4

机械传动效率η=0.9

1.2.4.1 该车辆行驶速度最大为 12KM/H,所以只考虑道路阻力即可,所需电机净功率

1.2.4.1.1 空载平路行驶

A,在良好的沥青,水泥路面上行驶

取滚动阻力系数 f=0.02,则道路阻力为

F1=G*f*9.8 =1489.6N

B,在碎石或硬土路面上行驶 取 f=0.03

平衡重式电动叉车设计

要

平衡重式电动叉车由于其操作控制简便、灵活,其操作人员的操作强度要求 相对内燃叉车而言轻很多,广泛使用在国民经济的各个部门,其电动转向系统、 加速控制系统、 液压控制系统以及刹车系统都由电信号控制大大降低了操作人员 的劳动强度, 这样一来对于提高其工作效率以及工作的准确性有非常大的帮助且 相较于内燃叉车电动车辆的低噪音、无尾气排放的优势也得到许多用户的许可。 如何更好的发挥其优势来取代内燃叉车,对环保有重大意义。本课题研究运用计 算机仿真技术对电动叉车进行虚拟设计, 在产品制造之前将运用 AutoCAD 完成平 衡重式电动叉车变速器、货叉及整车装配的二维绘制,为之后的 Pro/E 软件的三 维图绘制做铺垫, 然后将用 Pro/E 软件对平衡重式电动叉车的各个零件进行三维 绘制并进行整车装配,为之后的 ANSYS 分析建立三维模型,最后将运用 ANSYS 软 件进行仿真研究,就可以发现并更正设计缺陷,完善设计方案,缩短开发周期, 提高设计质量和改善,为生产实际提供理论支持。 关键词:电动叉车;变速器;货叉;三维建模;有限元分析

AБайду номын сангаасSTRACT

Counterbalanced electric forklift operation control because of its simple, flexible, and its operator's operations in terms of strength requirements are relatively much lighter internal combustion forklifts, widely used in various sectors of national economy, the electric power steering system, the speed control system, hydraulic control system and control the brake system greatly reduces the signal by the operator's labor intensity, so that its work for improving the efficiency and accuracy of the work has a very big help, and internal combustion forklift electric vehicles compared to the low noise, no exhaust emissions advantage by many users permission. How to better play to their strengths instead of internal combustion forklifts, of great importance to environmental protection. This study is the use of computer simulation technology for electric forklifts for virtual design, manufacturing completed before the use of AutoCAD transmission counterbalanced electric forklift, fork and two-dimensional vehicle assembly drawing for the following Pro/E, three-dimensional map pave the way to draw, and then use the Pro / E software counterbalanced electric forklift parts for all three-dimensional drawing and make the vehicle assembly, after the ANSYS analysis for the establishment of three-dimensional model, and finally the use of ANSYS simulation software, can be found and correct design flaws and improve the design, shorten the development cycle, improve design quality and improvement, provide theoretical support for the actual production.

电动叉车动力传动方案拟定

1.1电动叉车动力传动方案拟定

对于小吨位的电动车辆,通常都采用单轮驱动模式。

图2-3所示为叉车驱动装置,它装于叉车的后部正中,三支点式平衡重电动叉车的传动系统在结构上主要由三部分组成,即回转部分、固定部分和传动部分。

(1)回转部分。

回转部分为转向轴承构成,转向轴承分为上下两部分,上部分与固定部分连接,下部分与悬架箱体连接。

(2)固定部分。

固定部分由牵引电机、转向液压马达、安装板组成。

(3)传动部分。

直流电动机转子通过轴套和主动斜齿轮联接起来,使之一同旋转。

主动斜齿轮带动从动斜齿轮旋转,实现一级减速。

从动斜齿轮与主动锥齿轮同轴等速旋转,主动锥齿轮带动从动锥齿轮旋转,实现二级减速增扭,并改变传动方向。

低速轴通过花键带动驱动轮旋转,实现叉车行驶。

1.驱动电机

2.转向液压泵

3.承载轴承

4.转向齿轮

5.主动斜齿轮

6.从动斜齿轮

7.主动锥齿轮

8.从动锥齿轮

9.悬架箱体10.车轮

图2-3叉车驱动转向桥示意图。

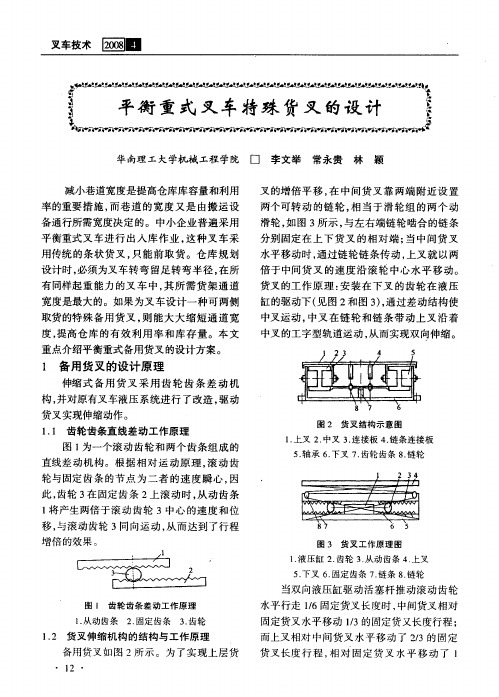

平衡重式叉车特殊货叉的设计

口李 文举常永贵源自林颖 叉 的增倍 平 移 , 中 间货 叉 靠 两端 附近 设 置 在

两个 可转 动 的链 轮 , 当于 滑 轮 组 的两 个 动 相

备通行所 需宽度决 定 的。 中小 企业 普遍 采用

中叉 运动 , 中叉 在链 轮 和链 条 带 动上 叉 沿 着 中叉 的工 字型 轨道运 动 , 从而 实现双 向伸缩 。

取货的特殊备用货叉 , 则能大大缩短通道宽 度, 提高 仓 库 的有 效 利 用 率 和 库 存 量 。本 文

重点介绍平 衡重式 备用货叉 的设计 方案 。

1 备 用 货 叉 的设计 原 理

nn而 平 衡 重 式 叉 车 所 需 货 架 通 道 宽 度 最 Ⅱ,

大 , 310nn 为 1 1 。 l .

元件 , 能根 据 方 向 盘输 入 角 度 的 大小 对 车 轮

转角 进行 自动控 制。进入 多路 换 向阀组 4的

压力油 在 起 升 、 斜 和伸 缩 三个 控 制 阀都 没 倾 有动作 时 , 接流 回油箱 , 直 由于 流量 控制 阀 l 2

。

;

目

姗

目

’目 用 匡

图 6 叉 车所 需道 路 宽 度 比 较

l O

I l

1 2

3 结束 语

通过 对叉 车作 业 通 道 宽 度 的 比较 , 同 在 样起 重能 力 的叉 车 中 , 衡 重 式 叉 车所 需 货 平 架通 道 宽 度 最 大 。对 平 衡 重 式 叉 车 进 行 改

伸缩 式 备用 货 叉 采 用 齿 轮 齿 条 差 动 机 构, 并对 原有叉车液 压 系统 进行 了改造 , 动 驱

5-10t内燃平衡重式叉车

四、传动系统

2、液力变速箱

2.2 液力变速箱结构

动力传递路线:飞轮—弹性 板—泵轮—涡轮—输入轴— 离合器鼓—钢制隔片—摩擦 片—前进或后退档齿轮—输 出轴

四、传动系统

2、液力变速箱

2.3 液力变矩器

(1)功用 ◇保证车辆起步平稳; ◇减少传动系统的动载荷和消除传动系的扭振; ◇在车辆行驶至最低车速或突遇阻力来不及换档时,不会导 致发动机熄火; ◇在一定范围内和有负荷条件下无级变化转速和扭矩。

排气 行程

四冲程柴油机(除进气、着火方式等以外,四 冲程柴油机工作原理和汽油机基本相同),活塞在 一个工作循环过程中,从上止点到下止点,再从下 止点到上止点,往复运动两次,同时完成进气、压 缩、作功和排气四个工作过程。

三、动力系统

2.1 进气行程

2、发动机工作过程

◇进气门开启,排气门关闭。 活塞从上止点向下止点移动。 吸入新鲜空气(可燃气体)。

5

三、动力系统

1、发动机基本构造

◇机体组 ◇曲柄连杆机构 ◇配气机构 ◇燃油供给系 ◇冷却系 ◇润滑系 ◇起动系

三、动力系统

1.1 机体组

1、发动机基本构造

(1)组成: 1—汽缸盖; 2—汽缸垫; 3—汽缸体;

(2)功用:作为发动机其他部件的装配基体,而且本身的 许多部分又分别是曲柄连杆机构、配气机构、燃料供给系、 冷却系及润滑系的组成部分。

◇作功行程时高温高压气体膨 胀,推动活塞从上止点运动到 下止点。

◇迅速燃烧的混合气在上止点 稍后,压力上升到5.0~ 9.0MPa,温度上升到2000~ 2800K。活塞到达下止点时, 缸内压力降到0.2~0.5MPa, 温度下降到1200~1500K。

三、动力系统

麦克纳姆轮平衡重式AGV叉车的总体设计与研究

麦克纳姆轮平衡重式AGV叉车的总体设计与研究麦克纳姆轮平衡重式AGV叉车是一种基于麦克纳姆轮驱动的自平衡叉车,它具有良好的稳定性和灵活性,适用于仓库、工厂等多种场合的物料搬运。

在本文中,我们将对该叉车的总体设计与研究进行介绍。

一、总体设计1.车身结构该叉车整体呈矩形结构,由底盘、驱动系统、平衡系统、叉臂系统组成。

底盘采用钢制焊接,具有足够的强度和刚度,而驱动系统则由四个麦克纳姆轮和相应的电机、减速器组成。

平衡系统则由惯性传感器和控制系统组成,用于控制车身的倾斜和平衡。

2.驱动系统该叉车采用四个麦克纳姆轮进行驱动,每个麦克纳姆轮由一个电机和减速器组成。

麦克纳姆轮是一种由四个倾斜的车轮组成的驱动系统,可实现前后左右、旋转等多种运动方式。

这种驱动系统具有灵活性、高效性和精度性等多种优点,能够适应各种复杂的工作环境。

3.平衡系统平衡系统是该叉车的重要组成部分,它能够实现车身的自平衡,从而提高叉车的稳定性和安全性。

平衡系统主要由惯性传感器、控制器和执行器等部分组成。

惯性传感器用于检测车身的倾斜角度,然后通过控制器对电机进行相应的调整,从而实现车身的平衡。

4.叉臂系统叉臂系统是该叉车用于搬运物料的部分,它位于车身前部,并能够沿着垂直方向进行调整。

叉臂系统由叉臂、升降机构和控制器等组成。

叉臂用于支撑物料,在升降机构的带动下实现上升和下降操作。

控制器则用于控制升降机构的运动,从而实现叉臂的精确定位。

二、研究成果1.稳定性分析该叉车通过建立动力学模型和稳态方程,对其稳定性进行了分析。

研究结果表明,该叉车的驱动系统和平衡系统能够相互协调,实现车身的稳定运动。

在不同的路面和工作状态下,该叉车都能够保持稳定性和安全性,表现出优秀的工作效果。

2.性能测试该叉车进行了各项性能测试,包括载重能力、速度、操控性等方面。

测试结果表明,该叉车的载重能力达到1500kg以上,速度能够达到2m/s以上,同时操控性也达到了高水平。

研究成果证明了该叉车的性能和适用性,为其在实际工程应用中提供了科学的依据。

合力平衡重式电动叉车

平衡重式电动叉车特点,结构及参数:一,平衡重式三支点蓄电池叉车G系列1-2吨交流三支点蓄电池叉车:•整车特点:前轮双交流电机系统,实现电差速,灵敏性好,具有优越的加速、行驶和爬坡能力;集成式负荷传感转向器与低噪音泵配合作用,整车噪音更低(耳边噪音不大于65dB);标准配置直流电压转换器,均衡使用蓄电池,充分延长蓄电池使用寿命;油缸主要密封件为进口德国B+S(宝霞色板);交流系统实现坡道自动制动功能;湿式制动器具有免维护性;主回路及控制回路紧急断电功能;电控自我保护功能;转弯自动减速功能;行驶速度选择功能;操作顺序保护功能;仪表欠压保护功能;主要结构:技术参数:•二,合力平衡重式四支点蓄电池叉车:1,G系列4-5吨交流蓄电池叉车:整车特点:● 集成式交流电桥具有优越的加速、行驶和爬坡性能;● 集成式负荷传感转向器与低噪音泵配合使用,整车噪音更低;● 行驶速度选择功能;● 标准配置直流电压变换器均衡使用蓄电池,延长蓄电池使用寿命;● 操作顺序保护、热保护、短路保护等多重功能;● 盘式湿式制动器,制动性好,免维护;● 关键零部件采用进口(或合资)品牌配置,保证整车可靠性;● 主回路及控制回路紧急断电功能;● 电交流系统实现坡道自动制动功能;● 整车符合电磁兼容(EMC)标准和欧盟CE标准。

主要结构:技术参数:2,G系列3-3.5吨交流四轮平衡重式蓄电池叉车:整车特点:•● 交流驱动系统具有优越的加速、行驶和爬坡性能● 负荷传感转向器与低噪音泵配合使用,整车噪音更低● 行驶速度选择功能● 标准配置直流电压变换器均衡使用蓄电池,延长蓄电池使用寿命"● 操作顺序保护功能● 主回路及控制回路紧急断电功能● 交流系统可实现坡道自动制动功能● 电控自我保护功能,电磁兼容性● 电磁兼容性达到国际标准主要结构:技术参数:3,1-1.5吨窄车身蓄电池叉车:整车特点:•●交互式多功能液晶仪表● 进口的密封元件性能更可靠● 新型的液压动态负荷传感技术● 电控自我保护功能,电磁兼容性达到国际标准。

平衡重式叉车 设计计算书

平衡重式叉车 设计计算书一 、总体计算1.1主要性能和尺寸参数额定起重量 Kg 3500载荷中心距 mm 500门架倾角(前/后) ° 6/12最大起升高度 mm 3000自由提升高度 mm 100整车长度 mm 3575整车宽度 mm 1230整车高度 mm 2200最小离地间隙 mm 105转弯半径 mm 2330轴距 mm 1620轮距 前/后 mm 1000/980起升速度 mm/s 满载 260空载 350行走速度 Km/h 满载 13空载 14最大爬坡度 % 满载 10空载 12自重 Kg 5290轮胎 前轮 28*9-15后轮 18*7-81.2稳定性计算1.2.1叉车自重估算在初步设计阶段,为了计算电机功率,校核稳定性,选择轮胎,必须对叉车的自重进行估算。

据《叉车》推荐公式G=Q{(1.4R+C)/L(X′—X)+X/(X′—X)}式中G——叉车自重Q——额定起重量,Q=3500kgC——载荷中心距,C=500mmL——轴距,L=1620mmR——前轮自由半径 R=350mmX——满载后桥轴荷系数 X=0.12 X′——空载后桥轴荷系数 X′=0.58 代入上式 得到 G=1.6Q=5600kg参照国内外同类产品参数,初定自重为5290 kg 1.2.2部件重量、重心及平衡力矩估算说明:A——门架垂直最大起升 B——门架后倾,货叉离地300mm C——后倾最大起升1.2.2.1满载堆垛时的纵向稳定性计算工况:叉车在水平路面上,门架垂直,额定起重量位于规定的荷载中心,起升到最大起升高度(见图1)e 1=(G 0*x 0-Q*a1)/(G 0+Q) h g1=( G 0* y 0+Q*H1) /( G 0+Q) i =e 1/ h g1≥0.04 计算结果如下结论:本工况下,叉车纵向稳定性满足要求,能保持稳定 1.2.2.2叉车满载运行时的纵向稳定性工况:满载货叉起升300mm,门架后倾最大,在水平路面上以最高速度行驶,进行紧急制动 (见图2) 图2e 2=(G 0* x 0-Q*a 2)/( G 0+Q) h g2=( G 0*y 0+ Q*h 2)/( G 0+Q) i 2 =e 2/h g2≥0.18 计算结果如下G 0(kg) Q((kg ) x 0(m) y 0(m)a1(m)H1(m)e 1(m) h g1(m) i 529035000.8710.610.963.50.1821.70.107G0(kg)Q((kg)x(m) y(m) a2(m)H2(m)e2(m)hg2(m)i25290 3500 0.871 0.61 0.96 0.8 0.182 0.49 0.37 结论:本工况下,叉车纵向稳定性满足要求,能保持稳定1.2.2.3满载堆垛时的横向稳定性计算工况:叉车货叉最大起升高度,门架后倾最大,叉车在水平路面上低速转弯,接近货垛 (见图3)ex1=(L-e3)cosre3=(G0*x0-Q*a3)/(G0+Q) hg3=(G0*yo+Q*H3)/(G0+Q) i3= ex1/ hg3≥0.06计算结果如下G0Q xya3h3ex1r hg3e3i35290 3500 0.871 0.61 0.447 2.867 0.367 72.85 1.458 0.375 0.25 结论:本工况下,叉车横向稳定性满足要求,能保持稳定1.2.2.4叉车空载运行时的横向稳定性工况:空载货叉起升至300㎜,门架最大后倾,在水平路面以上最大速度行驶,急转弯e4=(L—x)cosrhg4= yi4=e4/ hg4≥(15+1.1V)%=31.5%计算结果如下x0(m) y(m) L(m) V(Km/h) r(°)e4(m)hg4(m)i40.871 0.61 1.62 14 72.85 0.22 0.61 0.36 结论:本工况下,叉车横向稳定性满足要求,能保持稳定1.2.2.5轴荷分配计算A 空载T1=G(L-L0)/L=5290*(1.62-0.871)/1.62=2446㎏T2=5290-2446=2844 kgB 满载T1=[3500*(0.871+1.62)+5290*(1.62-0.871)]/1.62=7828㎏T2=(3500+5290)-7828=962㎏轴荷分配系数计算空载&1=2446/5290=46.2%&2=2844/5290=53.8%满载&1=7828/8790=89%&2=962/8790=11%1.2.3轮胎选择估算前后轮最大静负荷N1和N2前轮N1=0.89(G+Q)/n=0.89(5290+3500)/2=3912㎏后轮N2=0.538G/2=1423㎏根据GB2982—2001《工业轮胎系列》初选前轮为28X9—15—14PR 后轮为18*7-8-12PR1.2.4电机选择G=5290㎏Q=3500㎏最大行驶速度为14km/h机械传动效率η=0.91.2.4.1该车辆行驶速度最大为14KM/H,所以只考虑道路阻力即可,所需电机净功率1.2.4.1.1空载平路行驶A,在良好的沥青,水泥路面上行驶取滚动阻力系数f=0.02,则道路阻力为F1=G*f*9.8 =1037NB,在碎石或硬土路面上行驶 取f=0.03F2=1555N1.2.4.1.2 满载平路上行驶F3=(G+Q)f*9.8 =1723N1.2.4.1.3坡道阻力取f=0.02F4=(G+Q)*Sinα*9.8 =14989N考虑到叉车坡道满载行驶,则总阻力为F=F1+F4=16026N叉车坡道行驶速度按2.5Km/h,传动比为26.05,传动效率0.9则功率要求为/9550P=n* TM=(512*282)/9550/0.9=16.8kw由以上三种情况计算得知,满载爬坡时消耗功率最大,故以此作为选择电机的依据。

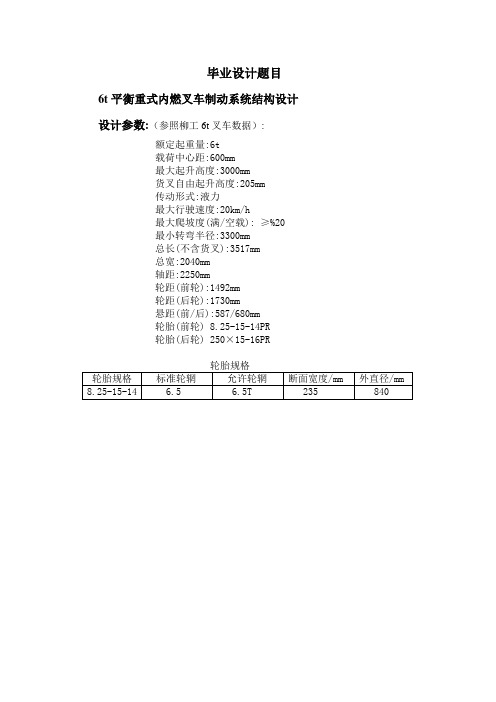

6t内燃平衡重式叉车制动系统设计

毕业设计题目6t平衡重式内燃叉车制动系统结构设计设计参数:(参照柳工6t叉车数据):额定起重量:6t载荷中心距:600mm最大起升高度:3000mm货叉自由起升高度:205mm传动形式:液力最大行驶速度:20km/h最大爬坡度(满/空载): ≥%20最小转弯半径:3300mm总长(不含货叉):3517mm总宽:2040mm轴距:2250mm轮距(前轮):1492mm轮距(后轮):1730mm悬距(前/后):587/680mm轮胎(前轮) 8.25-15-14PR轮胎(后轮) 250×15-16PR摘要制动系统是车辆上最重要的系统之一,也是车辆驾驶者最应重视的方面。

因为车辆制动系统是车辆正常工作所必须具备的系统,其质量好坏与车辆的安全性有着密不可分的关系。

制动方式多种多样,但车辆绝大部分用的是摩擦式的制动器,车辆的制动器可分为盘式制动和鼓式制动。

本次设计通过对各种资料的学习,及相关类型制动器的比较,选用了盘式制动器。

在通过对盘式制动器制动原理的分析,在原始资料的基础上,参照汽车相关设计,通过对制动器制动时的受力分析,确定了制动力矩,摩擦盘尺寸,踏板操纵力及踏板操纵行程等制动器基本参数;通过对制动器的结构分析,设计了摩擦盘的的结构,摩擦衬块的结构,制动器弹簧的结构和液压缸的结构等;并根据要求设计了其相关安装要求。

本次设计的盘式制动器符合制动器设计的理论要求,能保证汽车在行驶中制动及紧急制动,并保证在坡道上安全制动。

因此,达到了制动器能保证驾驶员的行车安全的目的。

关键词: 车辆盘式制动器AbstractThe braking system is one of the most important vehicle systems, but also the vehicle driver should pay attention to the most aspects. Because the vehicle braking system is a system must have the normal work of the vehicle, its quality and safety of vehicles have the inseparable relations. The braking means is varied, but the vehicle most use the brake friction type, vehicle brake can be divided into disc brake and drum brake. The design through a variety of information on learning, and related types of brake, the brake disc. Through the analysis of disc brake principle, on the base of original data, according to automotive design, through the analysis of the force of brake, brake torque is determined, the friction disk size, pedal force and basic parameters such as brake pedal travel; through the analysis of the structure of the brake, the friction plate design the structure, the friction lining structure, brake spring structure and the structure of the hydraulic cylinder; and according to the design requirements of the installation requirements. Disc brake of the design to meet the requirements of brake design theory, can guarantee in the running process of the automobile braking and emergency braking, and ensure the safe braking ramp. Therefore, to achieve the brake can guarantee the driver's safety objective.Key words:Vehicle Disc Brake目录设计任务书 (I)摘要 (II)Abstract (III)引言 (1)第一章绪论 (2)1.1制动系统概述 (2)1.2制动系统的功能 (2)1.3对制动系统的要求 (2)第二章方案选择 (3)2.1传动形式 (3)2.2制动器选型.. (3)第三章制动器材料的选择 (6)3.1制动盘 (6)3.2制动钳 (6)3.3制动块 (7)3.4摩擦材料 (7)3.5制动轮缸 (8)3.6制动器间隙的调整方法及相应机构 (8)第四章制动驱动机构的结构形式选择 (10)4.1制动驱动机构的结构型式选择 (10)4.2真空助力器工作原理 (14)第五章总体设计 (16)5.1叉车自重 (16)5.2静轴载 (16)5.3自重重心 (16)5.4自重估算 (17)5.5牵引特性 (17)5.6制动性能计算 (18)5.7机动性能计算 (19)5.8稳定性计算 (20)第六章制动器的计算 (22)6.1制动器因数 (22)6.2盘式制动器主要参数的确定 (22)6.3盘式制动器制摩擦衬块的磨损特性计算 (23)6.4动力矩的计算 (25)第七章液压制动驱动机构的设计计算 (28)7.1制动轮缸直径与工作容积 (28)7.2制动主缸直径与工作容积 (29)7.3制动踏板力与踏板行程 (30)第八章制动主缸及传递单元介绍 (31)8.1制动主缸 (31)8.2传递单元 (32)第九章制动性能分析 (33)9.1 制动性能评价指标 (33)9.2 制动效能 (33)9.3 制动效能的恒定性 (34)9.4 制动时叉车的方向稳定性 (34)第十章手制动系统 (35)总结 (38)参考文献 (39)致谢 (40)附录 (41)引言本次毕业设计的选题为车辆制动系统,范围主要是针对于叉车进行的制动系统设计。

平衡重式电动叉车设计

第1章绪论1.1选题背景、目的及意义最近5 年,中国叉车市场的生产和需求量每年的增幅均达到了25%以上,2006 年中国就已经成为仅次于美国的全球第二大叉车消费市场。

这种快速增长的势头持续到2008 年,直至被金融危机的爆发打断。

金融危机的突然到来,致使中国叉车的产销量和出口量都出现了大幅下降。

由于中国物流产业进入了十大产业振兴规划,中国叉车业又蓬勃发展起来。

我国内燃平衡重式叉车约占总销量的80%,而全球叉车销量中电动叉车比重超过了50%。

这是因为在欧、美、日的叉车市场上,电动叉车已成为主流产品的缘故。

由于我国对环保要求较低、叉车作业更频繁、作业环境较恶劣以及运行成本等因素,较长时间内我国的叉车需求仍将倾向于使用内燃叉车。

近年来,各叉车公司皆以产品种类、系列的多样化去充分适应不同用户、不同工作对象和不同工作环境的需要,并不断推出新结构、新车型,以多品种小批量满足用户的个性化需求。

内燃叉车以发动机为动力,功率强劲,使用范围广,缺点是排气和噪声污染环境,有害人类健康。

环保要求推动了动力技术的更新,如:上世纪90年代液化石油气(LPG)叉车、压缩天然气(CNG)叉车、丙烷叉车等低公害叉车面市,且发展势头强劲;现在林德3吨内燃平衡重式叉车尾气排放符合欧洲Ⅱ号标准。

电动叉车具有能量转换效率高、无废气排放、噪声小等突出优点,是室内物料搬运的首选工具,但其受电瓶容量限制,功率小,作业时间短。

对室内作业、靠近人群作业以及整个的食品行业而言,电瓶叉车是最好的选择;除了完全没有废气污染外,低噪音也使得作业环境更令人愉快。

未来叉车将广泛采用电子燃烧喷射和共轨技术。

发动机尾气催化、净化技术的发展将有效降低有害气体和微粒的排放。

LPG、CNG等燃料叉车及混合动力叉车将进一步发展。

新型电瓶燃料电池在各大公司的共同努力下,将克服价格方面的劣势,批量进入市场,微电子技术、传感技术、信息处理技术的发展和应用,对提高叉车业整体水平,实现复合功能,以及保证整机及系统的安全性、控制性和自动化水平的作用将更加明显,使电子与机械、电子与液压的结合更加密切。

CPD10~35FB蓄电池叉车中文说明书

1.1 CPD10~35FB 型平衡重式防爆蓄电池叉车(以下简称防爆叉车)适用于石油、化工、轻工系统的可燃性 气体混合物的危险场所,进行物料的装卸搬运作业。该产品符合 GB3836.1-2010 《爆炸性环境 第 1 部分: 设备 通用要求》、GB3836.2-2010 《爆炸性环境 第 2 部分:由隔爆外壳 “d” 保护的设备》、GB3836.4-2010 《爆炸性环境 第 4 部分:由本质安全型 “i” 保护的设备》、GB19854-2005《爆炸性环境用工业车辆防爆 技术通则》等标准要求。 1.2 防爆叉车工作环境要求:

最大起升速度 空载/满载 最大行驶速度 空载/满载 门架倾角(前/后) 最小转弯半径

最小离地间隙

爬坡能力

轴距

前 轮距

后

外形 尺寸

长(包括货叉) 宽 高(门架/护顶架)

前 轮胎

后

电源 装置

型号 容量/电压 防爆标志

行驶 电机

型号 额定功率 防爆标志

油泵 电机

型号 额定功率 防爆标志

油泵 齿轮泵

速度调节方式

设备保护级别 温度组别 可燃性气体或蒸气级别 本质安全型 隔爆型 特殊型 防爆标志 2.3 可燃性气体、蒸气级别、温度组别举例如表 1 表 1:

组别 级别

ⅡA

ⅡB

T1

T2

T3

T4

甲烷、乙烷、丙烷氨、醋 酸、丙酮苯乙稀、氯苯、 甲苯、氯化碳 丙炔 、环丙烷、 丙稀晴、氯化氢、 焦炉煤气

甲醇、乙醇、丙醇、 丁醇、丁烷、丙烯、 醋酸丁酯、醋酸戊脂 乙稀、环氧乙烷、 1、2-环氧丙烷、 1、3-丁二稀

a、 检查门架、滑架、货叉、链条有无变形或裂纹,各部位螺栓与螺母有无松动; b、 检查液压系统是否正常; c、 检查手、脚制动是否可靠; d、 检查照明、信号灯是否正常,外露连线是否损伤; e、 检查电源电压是否在许用范围之内; f、 检查各润滑点,润滑油是否充足; g、 检查操纵杆按钮是否灵活; h、 检查轮胎压力是否正常。 上述检查,应在安全区进行,如发现不良情况。应及时修理,待故障排除方可操作车辆,进入防爆区。 4.2.2 启动操作 先检查防爆叉车各部件有无异常现象,然后用钥匙打开锁将电源开关手柄提起,此时电源开关接通,仪 表得电后有几秒钟的系统检测,液晶屏出现“HELI AC SYSTEM”字样时完成仪表系统自检,若主页面显示 电瓶电量、车辆速度和牵引小时数则说明电气系统可进入正常运行状态。松开手制动手柄,按动喇叭发出开 车信号,将换向开关手柄拨至“前进”(或“后退”)位置,然后缓慢地踏下加速器踏板,使电机起动并逐 渐达到全速。停车时,松开加速器踏板,车辆将在设定的时间内停止行驶。然后将换向开关手柄拨至中位, 拉上手制动手柄。 防爆叉车由加速器开关或脚制动开关信号触发转向,即踩加速器踏板或脚制动踏板时,输出一个开关信 号到泵控制器,泵控制器随即输出三相交流电供泵电机工作,从而实现转向。若需原地转动方向盘,则将方 向开关手柄置于中位,脚踩加速器踏板或脚制动踏板即可。 当加速信号与制动信号同时输入时,制动功能优先,叉车不能加速。 防爆叉车具有欠压保护功能,当电瓶放电量达 85%时,起升功能将被切断,而行走和转向功能正常,此 时应及时充电。 当松开加速器踏板后,发生主电路仍处于工作状态,车辆仍在电机驱动下继续行驶(车辆失控)时,应 立即将电源开关手柄压下,以切断电源。同时踩下制动踏板,实施制动,以保障安全。 在夜间或照明差的环境作业时,应打开照明灯,以保证清晰的视野。 4.3 运行和作业操作 4.3.1 行驶控制,当方向开关由中间位置向前或向后拨至应有位置时,踩下加速器踏板,整车向前或向后 行驶,速度快慢与踏板被踩下的深度相对应。行驶过程中,整车的方向由方向盘加以控制。松开加速器,踩 下刹车踏板,整车停止。 4.3.2 当操作人员离开叉车前,应拉好手刹,并关掉电源。当叉车停在坡道上时,除拉好手刹外,还应在 驱动轮下方垫上障碍块,以确保整机坡道可靠停车。不得在坡道上长时间停车。 4.3.3 工作装置操作,通过操纵多路阀操纵手柄实现工作装置的动作,一般情况下,第一、第二片阀出厂 前设定的功能分别为起降和前后倾,第三片阀与具体的工作装置所配属具有关,其操作实现的动作由具体属 具而定。 4.3.4 在作业过程中,为安全起见,一般不要进行联合操纵作业,如在起升过程中,不应同时进行前倾动 作。为提高整车的作业安全性,通常叉取货物后,在运行过程中,应尽量将货叉置于门架较低位置,以不触 碰路面为宜,同时门架后倾到位。 4.3.5 货叉在门架高位叉取货物时,禁止门架进行前倾动作,禁止高位带货快速移动门架和整车,以防止 整机高位带货倾翻。 4.3.6 两个货叉承载应力求均匀,避免偏载,满载行驶时,不允许急转弯,载货下坡时请用低速,最好倒

电动平衡重乘驾式叉车的工作原理解析

电动平衡重乘驾式叉车的工作原理解析电动平衡重乘驾式叉车是一种广泛应用于仓储物流行业的物料搬运设备。

它具有灵活机动、高效能耗节约和操作简单等特点,被广泛应用于货物装卸、搬运、堆垛等工作场景。

本文将详细解析电动平衡重乘驾式叉车的工作原理,从电池系统、驱动系统以及平衡系统三个方面进行分析。

首先,我们来了解电动平衡重乘驾式叉车的电池系统。

叉车的动力系统通常由电池提供,电池是用来存储能量的装置。

电池通过提供电流给电动机,进而驱动叉车的各项功能。

叉车的电池通常使用铅酸电池或锂电池,锂电池能量密度较高,充电时间短,并且无记忆效应,因此在现代叉车中得到广泛应用。

接下来,我们将深入了解电动平衡重乘驾式叉车的驱动系统。

驱动系统是驱动叉车前进、倒退及转弯的核心部件。

电动平衡重乘驾式叉车的驱动系统采用电动机驱动,电动机通常是交流电机或直流电机。

交流电机由于具有高效率、高功率因数、转速调节范围广等特点,被广泛应用于电动平衡重乘驾式叉车中。

驱动系统还包括减速器、齿轮、传动轴等部件,它们共同工作,以保证叉车具有良好的运动性能。

最后,我们将介绍电动平衡重乘驾式叉车的平衡系统,该系统是保证叉车稳定性和平衡性的关键。

平衡系统通常由重型平衡块和倾斜传感器组成。

叉车在工作过程中,通过动态调整平衡块的位置和角度,使得叉车在搬运重物时能够保持平衡,并且提高整体稳定性。

倾斜传感器能够实时感知叉车倾斜程度,并通过反馈信号调整平衡块的位置和角度,保证驾驶人员的安全操作。

除了上述三个工作原理,电动平衡重乘驾式叉车还具备一些其他的功能。

例如,它可以通过液压系统控制叉头的上下、左右移动,以及叉头的伸缩。

液压系统由液压泵、液压缸和液压阀等组成,能够快速高效地完成货物的装卸工作。

此外,一些先进的电动平衡重乘驾式叉车还具备智能化功能,比如导航系统、自动识别系统和自动充电系统。

这些智能功能能够提高叉车的工作效率和安全性。

总结起来,电动平衡重乘驾式叉车的工作原理主要包括电池系统、驱动系统和平衡系统。

叉车设计

叉车-叉车叉车-正文以门架和货叉为工作装置的自行式装卸搬运机械。

可用于装卸、堆放成件货物。

更换工作装置后,也能用于特种物品和散料的装卸搬运作业。

叉车由动力装置、轮式底盘和工作装置三个主要部分组成(见彩图),工作装置包括门架、链条、叉架、货叉和液压缸等。

门架为伸缩结构,铰接在车轴或车架上,通过倾斜液压缸可前后倾斜,以便于装卸货物和带货行驶。

起升液压缸通过链条传动使装有货叉的叉架沿内门架升降,内门架叉以外门架为导轨上下伸缩,使叉车能以较低的门架高度,把货物举升到较高的高度。

根据动力装置分电瓶叉车和内燃叉车两种。

根据叉车的构造特点分直叉平衡重式、插腿式、前移式、侧叉式以及各种特殊用途的特种叉车等。

其中直叉平衡重式叉车应用最为普遍。

①直叉平衡重式叉车。

货叉装在车体前端,伸出前轮中心线外。

为了平衡货物重量产生的倾覆力矩,在车体尾部装有平衡重,作业时依靠叉车前后移动进行叉卸货物。

②插腿式叉车。

两条臂状的支腿伸向前方,支腿前端装有小直径的车轮,作业时货叉连同支腿一起插入货物底部,然后使货叉起升。

由于货物位于车轮的支承面内,所以整车稳定性好。

③前移式叉车。

是插腿式叉车的变型,其货叉可在叉车纵向前后移动,装卸货物时货叉伸出,行驶时则退回到车体中部,整车稳定性好。

④侧叉式叉车。

门架和货叉面向叉车一侧,位于车体中部,并可横向一起移动,适用于搬运长件货物,叉车行驶时,货物置于车体平台上,整车稳定性好。

叉车的主要技术参数是额定载重量和最大起升高度。

叉车不但工效高,而且换装方便,近年来发展较快,已广泛采用的可换装的工作装置有30余种。

例如换装侧夹装置可搬运油桶、捆包;换装串杆装置可搬运钢卷、水泥管;换装起重臂、吊钩可吊装各种重物;换装铲斗可装卸搬运散料等。

叉车机动灵活,适应性好,作业效率高,应用叉车可实现装卸、搬运作业机械化,减少货物破损,提高仓库容积的利用率和作业安全程度,故为各部门所广泛采用。

叉车开放分类:机械、物流设备、搬运机械、仓储设备叉车叉车在企业的物流系统中扮演着非常重要的角色,是物料搬运设备中的主力军。