塑料脱模斜度

塑胶常识

1.胶厚(胶位):塑胶产品的胶厚(整体外壳)通常在0.80-3.00左右,太厚容易缩水和产生汽泡,太薄难走满胶,大型的产品胶厚取厚一点,小的产品取薄一点,一般产品取1.0-2.0为多。

而且胶位要尽可能的均匀,在不得已的情况下,局部地方可适当的厚一点或薄一点,但需渐变不可突变,要以不缩水和能走满胶为原则,一般塑料胶厚小于0.3时就很难走胶,但软胶类和橡胶在0.2-0.3的胶厚时也能走满胶。

2.加强筋(骨位):塑胶产品大部分都有加强筋,因加强筋在不增加产品整体胶厚的情况下可以大大增加其整体强度,对大型和受力的产品尤其有用,同时还能防止产品变形。

加强筋的厚度通常取整体胶厚的0.5-0.7倍,如大于0.7倍则容易缩水。

加强筋的高度较大时则要做0.5-1的斜度(因其出模阻力大),高度较矮时可不做斜度。

3.脱模斜度:塑料产品都要做脱模斜度,但高度较浅的(如一块平板)和有特殊要求的除外(但当侧壁较大而又没出模斜度时需做行位)。

出模斜度通常为1-5度,常取2度左右,具体要根据产品大小、高度、形状而定,以能顺利脱模和不影响使用功能为原则。

产品的前模斜度通常要比后模的斜度大0.5度为宜,以便产品开模事时能留在后模。

通常枕位、插穿、碰穿等地方均需做斜度,其上下断差(即大端尺寸与小端尺寸之差)单边要大于0.1以上。

4.圆角(R角):塑胶产品除特殊要求指定要锐边的地方外,在棱边处通常都要做圆角,以便减小应力集中、利于塑胶的流动和容易脱模。

最小R通常大于0.3,因太小的R模具上很难做到。

5.孔:从利于模具加工方面的角度考虑,孔最好做成形状规则简单的圆孔,尽可能不要做成复杂的异型孔,孔径不宜太小,孔深与孔径比不宜太大,因细而长的模具型心容易断、变形。

孔与产品外边缘的距离最好要大于1.5倍孔径,孔与孔之间的距离最好要大于2倍的孔径,以便产品有必要的强度。

与模具开模方向平行的孔在模具上通常上是用型心(可镶、可延伸留)或碰穿、插穿成型,与模具开模方向不平行的孔通常要做行位或斜顶,在不影响产品使用和装配的前提下,产品侧壁的孔在可能的情况下也应尽量做成能用碰穿、插穿成型的孔。

塑胶产品结构设计要点

塑胶产品结构设计要点1.胶厚(胶位):塑胶产品的胶厚(整体外壳)通常在0.80-3.00左右,太厚容易缩水和产生汽泡,太薄难走满胶,大型的产品胶厚取厚一点,小的产品取薄一点,一般产品取1.0-2.0为多。

而且胶位要尽可能的均匀,在不得已的情况下,局部地方可适当的厚一点或薄一点,但需渐变不可突变,要以不缩水和能走满胶为原则,一般塑料胶厚小于0.3时就很难走胶,但软胶类和橡胶在0.2-0.3的胶厚时也能走满胶。

2.加强筋(骨位):塑胶产品大部分都有加强筋,因加强筋在不增加产品整体胶厚的情况下可以大大增加其整体强度,对大型和受力的产品尤其有用,同时还能防止产品变形。

加强筋的厚度通常取整体胶厚的0.5-0.7倍,如大于0.7倍则容易缩水。

加强筋的高度较大时则要做0.5-1的斜度(因其出模阻力大),高度较矮时可不做斜度。

3.脱模斜度:塑料产品都要做脱模斜度,但高度较浅的(如一块平板)和有特殊要求的除外(但当侧壁较大而又没出模斜度时需做行位)。

出模斜度通常为1-5度,常取2度左右,具体要根据产品大小、高度、形状而定,以能顺利脱模和不影响使用功能为原则。

产品的前模斜度通常要比后模的斜度大0.5度为宜,以便产品开模事时能留在后模。

通常枕位、插穿、碰穿等地方均需做斜度,其上下断差(即大端尺寸与小端尺寸之差)单边要大于0.1以上。

4.圆角(R角):塑胶产品除特殊要求指定要锐边的地方外,在棱边处通常都要做圆角,以便减小应力集中、利于塑胶的流动和容易脱模。

最小R通常大于0.3,因太小的R模具上很难做到。

5.孔:从利于模具加工方面的角度考虑,孔最好做成形状规则简单的圆孔,尽可能不要做成复杂的异型孔,孔径不宜太小,孔深与孔径比不宜太大,因细而长的模具型心容易断、变形。

孔与产品外边缘的距离最好要大于1.5倍孔径,孔与孔之间的距离最好要大于2倍的孔径,以便产品有必要的强度。

与模具开模方向平行的孔在模具上通常上是用型心(可镶、可延伸留)或碰穿、插穿成型,与模具开模方向不平行的孔通常要做行位或斜顶,在不影响产品使用和装配的前提下,产品侧壁的孔在可能的情况下也应尽量做成能用碰穿、插穿成型的孔。

塑料件结构设计中关于出模方向与脱模斜度的探讨

所以,塑料零件结构设计中尽量采用分模线在 零件下端的方式; 分模线在零件中间的方式设计只有在配合零件 斜度冲突不可避免且分模线在产品最终装配的非外 露表面上才可采用;

图例四通过零件出模方向的角度调整,较好的满 足了零件间隙和脱模斜度的工艺要求。虽然摆角度使 结构设计复杂化,但是如果设计阶段不考虑出摸方向 与脱模斜度等工艺因素,而在模具制造阶段增加斜度 将产生较大间隙或者干涉,问题将不可避免,无法保 证产品品质。

零件的出模方向主要由产品的造型及功能要求决定。这就是说:在产品设计 的美工造型、油泥模型、外形曲面造型、零件分件等阶段就已经要考虑了, 这里仅仅探讨在结构设计中出模方向与脱模斜度的相互关系。

首先举一例:

这是两个简单并列组装的零件,有四种设计可作对比, 简化表示如下:

对比分析:图 例一未设计脱 模斜度,NG 图例二外观间 隙较大,客户 不接受; 图例三右零件 分模线在零件 中间,? 图例四,OK

塑料件结构设计中关于出模 方向与脱模斜度的探讨

南京开维汽车设计有限公司

王秀成

塑料件与钣金件因模具工艺不同, 因而设计思想也有很大的不同,其中 之一就是塑料件的出模方向与脱模斜 度的问题。ຫໍສະໝຸດ 塑料模具可以简化表示如下:

模具母模仁 零件出模方向

零件脱模斜度

模具公模仁

在模具上,零件的主出模方向只有一个:在 模具的Z轴方向上; 在产品上,不同零件的主出模方向在3D空 间上各有不同;

分模线在零件中间与分模线在零件下端工艺对比:

塑料零件生产时,模具在数百吨的合模压力下容易产生微小的变形与 位移,特别是在模具寿命达到一定程度时; 分模线在零件中间时模具变形与位移夸张显示如下:

分模面周圈 夹线

外型面产生断差 缺陷

pbtgf15料脱模斜度标准

pbtgf15料脱模斜度標準

摘要:

一、前言

二、PBTGF15 材料介绍

三、脱模斜度的定义和重要性

四、PBTGF15 料脱模斜度的标准

五、总结

正文:

【前言】

PBTGF15 料是一种工程塑料,具有优异的机械性能和化学稳定性,广泛应用于各种工业领域。

在生产过程中,脱模斜度的设置对于产品的成型质量和效率具有重要意义。

本文将详细介绍PBTGF15 料脱模斜度的标准。

【PBTGF15 材料介绍】

PBTGF15 料,即聚对苯二甲酸丁二醇酯,是一种热塑性聚酯材料。

它具有高强度、高刚性、高耐热性和低吸水性等特点,适用于制作各种机械零件、电气零件、汽车零件等。

【脱模斜度的定义和重要性】

脱模斜度,是指模具在脱模过程中,与垂直于脱模方向的最小夹角。

合理的脱模斜度可以降低脱模阻力,提高产品脱模效率,减少产品变形和损伤,同时也有助于提高模具的使用寿命。

【PBTGF15 料脱模斜度的标准】

根据PBTGF15 料的特性,其脱模斜度标准通常为:大件产品脱模斜度一般在1°-3°之间,中小件产品脱模斜度一般在0.5°-1°之间。

具体的脱模斜度还需根据产品形状、尺寸、模具类型和生产条件等因素进行调整。

【总结】

PBTGF15 料脱模斜度的标准对于保证产品质量和提高生产效率具有重要意义。

塑件的结构工艺性

塑料成型制件的结构工艺性l塑料制件的设计是在满足使用要求的前提下,根据选用塑料的类型及其成型加工特点,确定相应而合理的成型工艺,并根据该成型工艺的特性而设计出相适应的塑料结构件。

l由于塑料有其特殊的物理机械性能,因此设计塑件时必须充分发挥其性能上的优点,避免或补偿其缺点,在满足使用要求的前提下,塑件形状应尽可能地做到简化模具结构,符合成型工艺特点。

l对于模具设计者来说,在考虑塑件的结构及有关使用要求时,还必须与成型该塑件的成型模具的相应结构结合起来考虑,既要使塑料制件能按使用要求加工出来,保证制件的质量,而又要使模具结构合理、经济。

在塑件结构工艺性设计时,应考虑以下几方面的因素:(1)塑料的各项性能特点;(2)在保证各项使用性能的前提下,塑件结构形状力求简单,且有利于充模流动、排气、补缩和高效冷却硬化(热塑性塑料制件)或快速受热固化(热固性塑料制件);(3)模具的总体结构应使模具零件易于制造,特别是抽芯和脱模机构。

一、塑料制件的选材二、塑料制件的尺寸和精度三、塑料制件的表面质量四、塑料制件的结构设计表面粗糙度表观质量形状、壁厚、斜度、加强筋、支撑面、圆角、孔、螺纹、齿轮、嵌件、铰链、标记、符号和文字等一、塑料制件的选材塑料制品的选材应考虑如下几个方面,以判断其是否能够满足使用要求。

1)塑料的力学性能,如强度、刚性、韧性、弹性、弯曲性能、冲击性能以及对应力的敏感性。

2)塑料的物理性能,如对环境温度变化的适应性、光学特性、绝热或电气绝缘的程度、精加工和外观的完满程度等。

3)塑料的化学性能,如对接触物(水、溶剂、油、药品)的耐性、卫生程度以及使用上的安全性等。

4)必要的精度,如收缩率的大小以及各向收缩率的差异。

5)成型工艺性,如塑料的流动性、结晶性、热敏性等。

对于塑料材料的这些要求往往是通过塑料的特性表进行选择和比较的。

下表列出常用塑料的特性,以供参考。

二、塑料制件的尺寸和精度1. 塑件的尺寸–总体尺寸主要取决于塑料品种的流动性Ø在一定的设备和工艺条件下,流动性好的塑料可以成型较大尺寸的塑件;反之,成型出的塑件尺寸较小。

塑胶产品结构设计

塑胶产品结构设计要点1.胶厚(胶位):塑胶产品的胶厚(整体外壳)通常在0.80-3.00左右,太厚容易缩水和产生汽泡,太薄难走满胶,大型的产品胶厚取厚一点,小的产品取薄一点,一般产品取1.0-2.0为多。

而且胶位要尽可能的均匀,在不得已的情况下,局部地方可适当的厚一点或薄一点,但需渐变不可突变,要以不缩水和能走满胶为原则,一般塑料胶厚小于0.3时就很难走胶,但软胶类和橡胶在0.2-0.3的胶厚时也能走满胶。

2.加强筋(骨位):塑胶产品大部分都有加强筋,因加强筋在不增加产品整体胶厚的情况下可以大大增加其整体强度,对大型和受力的产品尤其有用,同时还能防止产品变形。

加强筋的厚度通常取整体胶厚的0.5-0.7倍,如大于0.7倍则容易缩水。

加强筋的高度较大时则要做0.5-1的斜度(因其出模阻力大),高度较矮时可不做斜度。

3.脱模斜度:塑料产品都要做脱模斜度,但高度较浅的(如一块平板)和有特殊要求的除外(但当侧壁较大而又没出模斜度时需做行位)。

出模斜度通常为1-5度,常取2度左右,具体要根据产品大小、高度、形状而定,以能顺利脱模和不影响使用功能为原则。

产品的前模斜度通常要比后模的斜度大0.5度为宜,以便产品开模事时能留在后模。

通常枕位、插穿、碰穿等地方均需做斜度,其上下断差(即大端尺寸与小端尺寸之差)单边要大于0.1以上。

4.圆角(R角):塑胶产品除特殊要求指定要锐边的地方外,在棱边处通常都要做圆角,以便减小应力集中、利于塑胶的流动和容易脱模。

最小R通常大于0.3,因太小的R模具上很难做到。

5.孔:从利于模具加工方面的角度考虑,孔最好做成形状规则简单的圆孔,尽可能不要做成复杂的异型孔,孔径不宜太小,孔深与孔径比不宜太大,因细而长的模具型心容易断、变形。

孔与产品外边缘的距离最好要大于1.5倍孔径,孔与孔之间的距离最好要大于2倍的孔径,以便产品有必要的强度。

与模具开模方向平行的孔在模具上通常上是用型心(可镶、可延伸留)或碰穿、插穿成型,与模具开模方向不平行的孔通常要做行位或斜顶,在不影响产品使用和装配的前提下,产品侧壁的孔在可能的情况下也应尽量做成能用碰穿、插穿成型的孔。

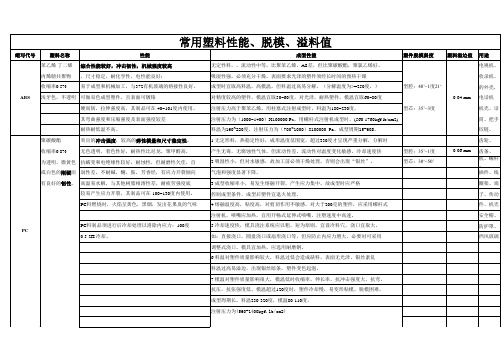

各种塑料性能 脱模斜度 溢料值

时有清脆的金属 声

注射压力为(700-1400kgf.lb/cm2)高衝擊聚苯乙烯HIPS

6.塑件壁厚均匀,最好不带嵌件,各面应圆弧连接,不宜有缺口、尖角。

塑件脱模斜度

塑料溢边值 用途

型腔:35’~1度30‘ 0.04mm 减摩零件

型芯:30‘~1度

传动零件

管件、骨

架、外壳

仪器仪表 外壳

型腔:35’~1度30

较易产生应力开裂,其制品可在-100~130度内使用。

PC料燃烧时,火焰呈黄色,黑烟,发出花果臭的气味

PC料制品须进行后冷却处理以消除内应力:100度 PC

0.5-2H 冷却。

成型性能

塑件脱模斜度

塑料溢边值 用途

无定性料,,流动性中等,比聚苯乙烯,AS差,但比聚碳酸酯,聚氯乙烯好。

电视机、

吸湿性强,必须充分干燥,表面要求光泽的塑件须经长时间的预热干燥

常用塑料性能、脱模、溢料值

缩写代号

塑料名称

性能

苯乙烯-丁二烯- 综合性能较好,冲击韧性,机械强度较高

丙烯腈共聚物 ,尺寸稳定,耐化学性,电性能良好;

收缩率0.5%

易于成型和机械加工,与372有机玻璃的熔接性良好,

ABS 浅牙色,不透明 可做双色成型塑件,且表面可镀铬

硬而韧,拉伸强度高,其制品可在-40~101度内使用。

其弯曲强度和压缩强度及表面强度较差

耐热耐低温不高。

聚碳酸酯

突出的冲击强度,较高的弹性模量和尺寸稳定性。

收缩率0.8%

无色透明,着色性好,耐热性比尼龙,聚甲醛高,

为透明、微黄色 抗蠕变和电绝缘性较好,耐蚀性,但耐磨性欠佳,自

或白色的刚硬而 润性差,不耐碱,酮,胺,芳香烃,有应力开裂倾向

塑料件脱模斜度

常用塑料脱模斜度

1:脱模斜度取向,塑件内孔以小端为准向扩大方向取得,外形以型腔大端为准,斜度向缩小方向取得

2:塑件形状复杂、壁厚较厚、收缩率较大的以及增强塑料应取较大脱模斜度

3:为缩小塑件两端尺寸差距,塑件高度H>100mm时取较小脱模斜度;塑件高度

H<50mm时取较大脱模斜度

4:为防止塑件留在定模内,定模脱模斜度比动模小

5:塑件精度要求高的,取较小脱模斜度,当塑件某个尺寸要求很高时,可以做成“直身”即脱模斜度为零,但这个距离不可过大,且模具表面光洁度要高,防止拉伤模具和塑件

6:有自润滑性、延性、弹性的塑料脱模斜度可适当取小值。

塑件的脱模斜度

塑件的脱模斜度

塑料从熔融状态转变为固体状态将产生一定量的尺寸收缩,制品在冷却或固化过程中围绕凸模和型心产生收缩而包紧。

为了便于塑料制品脱模,防止脱模时划伤制品表面,与脱模方向平行的塑件表面一般应具有合理的脱模斜度。

脱模斜度的大小与塑件的收缩率、塑件的形状、塑件的壁厚及部位有关。

一般聚乙烯、聚丙烯为30分到1度;ABS为40分到1度30分;聚碳酸脂为50分到2度。

制品内、外壁面都应有脱模斜度,若只有内壁面脱模斜度,脱模时制品将黏附在凹模表面。

若只有外壁面脱模斜度,脱模时制品将黏附在凸模表面。

模具制品上布置平行于模具启闭方向筋的壁面应有脱模斜度。

在确定脱模斜度过程中,要注意考虑3方面的关系

1)在必须保证塑件尺寸精度和制品有特殊要求时,脱模斜度造成的制品尺寸误差必须限制在该尺寸精度的公差之内和满足特殊要求

2)为避免或减小脱模力过大而损伤注塑件,对于收缩较大,形状复杂,型心包紧面积较大的塑件,应该考虑较大的脱模斜度。

3)为使注塑开模后,塑件留在动模一侧的型心上,可以考虑塑件的内表面取较小的脱模斜度

另外,对有花纹的侧表面需特大的脱模斜度,常见的有4度到5度,每0。

025mm花纹深度要取1度以上脱模斜度。

壳类塑件上有成排网格式孔板时,要取4度到8度以上型孔斜度,孔越多越密,斜度越大。

塑件成型工艺性分析

一、塑件成型工艺性分析1、塑件的分析(1)外形尺寸该塑件壁厚为3mm,塑件外形尺寸不大,塑件熔体流程不太长,适合于注射成型。

(2)精度等级每个尺寸的公差都不一样,有的属于一般精度,有的属于高精度,就按实际公差进行计算。

(3)脱模斜度 ABS属无定形塑料,成型收缩率较小,选择该塑件上型芯和凹模的统一脱模斜度为1度。

2、ABS的性能分析(1)使用性能综合性能好,冲击强度、力学强度较高,尺寸稳定,耐化学性,电气性能好;易于成型和机械加工,其表面可镀铬,适合制作一般机械零件、减摩零件、传动零件和结构零件。

(2)成型性能1)无定型塑料。

其品种很多,各品种的机电性能及成型特性也各有差异,应按品种来确定成型方法及成型条件。

2)吸湿性强。

含水量应小于0.3%(质量)。

必须充分干燥,要求表面光泽的塑件应要求长时间预热干燥。

3)流动性中等。

溢边料0.04mm左右。

4)模具设计时要注意浇注系统,选择好进料口位置、形式。

推出力过大或机械加工时塑件表面呈白色痕迹。

(3)ABS的主要性能指标其性能指标见下表ABS性能指标密度/g ·3cm 1.02~1.08 屈服强度/MPa 50 比体积/13-∙g cm0.86~0.96 拉伸强度/MPa 38 吸水率(%) 0.2~0.4 拉伸弹性模量/MPa 1.4×310熔点/C ο 130~160 抗弯强度/MPa 80 计算收缩率(%) 0.4~0.7 抗压强度/MPa 53 比热熔/1)(-∙∙C kg J ο1470弯曲弹性模量/MPa1.4310⨯3、ABS 的注射成型过程及工艺参数 (1)注射成型过程1)成型前的准备。

对ABS 的色泽、粒度和均匀度等进行检验,由于ABS 吸水性较大,成型前应进行充分的干燥。

2)注射过程。

塑件在注射机料和筒内经过加热、塑化达到流动状态后,由模具的浇注系统进入模具型腔成型,其过程可分为充模、压实、保压、倒流和冷却五个阶段。

各种塑料性能-脱模斜度-溢料值

缩写代号 塑料名称 苯乙烯-丁二烯丙烯腈共聚物 收缩率0.5% ABS 性能 综合性能较好,冲击韧性,机械强度较高 ,尺寸稳定,耐化学性,电性能良好; 易于成型和机械加工,与372有机玻璃的熔接性良好, 成型性能 无定性料,,流动性中等,比聚苯乙烯,AS差,但比聚碳酸酯,聚氯乙烯好。 吸湿性强,必须充分干燥,表面要求光泽的塑件须经长时间的预热干燥 成型时宜取高料温,高模温,但料温过高易分解,(分解温度为>=250度,) 对精度较高的塑件,模温宜取50~60度,对光泽,耐热塑件,模温宜取60~80度 注射压力高于聚苯乙烯。用柱塞式注射成型时,料温为180~230度, 注射压力为(1000~1400)X100000 Pa。用螺杆式注射机成型时,(560-1760kgf.lb/cm2) 料温为160~220度,注射压力为(700~1000)X100000 Pa。成型周期15-60S。 1.无定形料,热稳定性好,成形温度范围宽,超过330度才呈现严重分解,分解时 产生无毒,无腐蚀性气体,但流动性差。流动性对温度变化敏感,冷却速度快 2.吸湿性小,但对水敏感,故加工前必须干燥处理,否则会出现“银丝”, 气泡和强度显著下降。 3.成型收缩率小,易发生熔融开裂,产生应力集中,故成型时应严格 控制成型条件,成型后塑件宜退火处理。 4.熔融温度高,粘度高,对剪切作用不敏感,对大于200克的塑件,应采用螺杆式 注射机,喷嘴应加热,宜用开畅式延伸式喷嘴,注塑速度中高速。 PC PC料制品须进行后冷却处理以消除内应力:100度 0.5-2H 冷却。 5.冷却速度快,模具浇注系统应以粗,短为原则,宜设冷料穴,浇口宜取大, 如:直接浇口,圆盘浇口或扇形浇口等,但应防止内应力增大,必要时可采用 调整式浇口。模具宜加热,应选用耐磨钢。 6.料温对塑件质量影响较大,料温过低会造成缺料,表面无光泽,银丝紊乱 料温过高易溢边,出现银丝暗条,塑件变色起泡。 7.模温对塑件质量影响很大,模温低时收缩率,伸长率,抗冲击强度大,抗弯, 抗压,抗张强度低。模温超过120度时,塑件冷却慢,易变形粘模,脱模困难, 成型周期长。料温230-320度,模温80-110度, 注射压力为(560-1400kgf.lb/cm2) 型腔:35’~1度 型芯:30‘~50’ 0.06 mm 型芯:35’~3度 型腔:40’~1度21‘ 0.04 mm 塑件脱模斜度 塑料溢边值 用途 电视机、 收录机、 的外壳, 电话机 机壳、话 筒、把手 铰链。 齿轮、 齿条、

塑胶产品结构设计12个要点

塑胶产品结构设计12个要点(结构工程师必备知识)1.胶厚(胶位):塑胶产品的胶厚(整体外壳)通常在0.80-3.00左右,太厚容易缩水和产生汽泡,太薄难走满胶,大型的产品胶厚取厚一点,小的产品取薄一点,一般产品取1.0-2.0为多。

而且胶位要尽可能的均匀,在不得已的情况下,局部地方可适当的厚一点或薄一点,但需渐变不可突变,要以不缩水和能走满胶为原则,一般塑料胶厚小于0.3时就很难走胶,但软胶类和橡胶在0.2-0.3的胶厚时也能走满胶。

2.加强筋(骨位):塑胶产品大部分都有加强筋,因加强筋在不增加产品整体胶厚的情况下可以大大增加其整体强度,对大型和受力的产品尤其有用,同时还能防止产品变形。

加强筋的厚度通常取整体胶厚的0.5-0.7倍,如大于0.7倍则容易缩水。

加强筋的高度较大时则要做0.5-1的斜度(因其出模阻力大),高度较矮时可不做斜度。

3.脱模斜度:塑料产品都要做脱模斜度,但高度较浅的(如一块平板)和有特殊要求的除外(但当侧壁较大而又没出模斜度时需做行位)。

出模斜度通常为1-5度,常取2度左右,具体要根据产品大小、高度、形状而定,以能顺利脱模和不影响使用功能为原则。

产品的前模斜度通常要比后模的斜度大0.5度为宜,以便产品开模事时能留在后模。

通常枕位、插穿、碰穿等地方均需做斜度,其上下断差(即大端尺寸与小端尺寸之差)单边要大于0.1以上。

4.圆角(R角):塑胶产品除特殊要求指定要锐边的地方外,在棱边处通常都要做圆角,以便减小应力集中、利于塑胶的流动和容易脱模。

最小R通常大于0.3,因太小的R模具上很难做到。

5.孔:从利于模具加工方面的角度考虑,孔最好做成形状规则简单的圆孔,尽可能不要做成复杂的异型孔,孔径不宜太小,孔深与孔径比不宜太大,因细而长的模具型心容易断、变形。

孔与产品外边缘的距离最好要大于1.5倍孔径,孔与孔之间的距离最好要大于2倍的孔径,以便产品有必要的强度。

与模具开模方向平行的孔在模具上通常上是用型心(可镶、可延伸留)或碰穿、插穿成型,与模具开模方向不平行的孔通常要做行位或斜顶,在不影响产品使用和装配的前提下,产品侧壁的孔在可能的情况下也应尽量做成能用碰穿、插穿成型的孔。

pbtgf15料脱模斜度标准

pbtgf15料脱模斜度標準

摘要:

1.介绍PBTGF15 料的概念和特点

2.阐述脱模斜度的定义和作用

3.详述PBTGF15 料的脱模斜度标准

4.分析PBTGF15 料脱模斜度标准的应用和影响

5.总结PBTGF15 料脱模斜度标准的重要性

正文:

PBTGF15 料是一种广泛应用于塑料制品行业的材料,以其优良的物理性能和化学稳定性备受欢迎。

在生产过程中,脱模斜度是影响PBTGF15 料制品质量的一个重要因素。

那么,PBTGF15 料的脱模斜度标准是什么呢?它又是如何影响产品质量的呢?

首先,我们先来了解一下脱模斜度的概念。

脱模斜度是指在模具设计中,为了使制品在脱模过程中能够顺利脱离模具,而在模具表面设置的一个斜度。

这个斜度的大小直接影响到制品的脱模效果和质量。

对于PBTGF15 料来说,其脱模斜度标准主要取决于制品的形状、大小和结构。

一般来说,PBTGF15 料的脱模斜度标准在0.5°-1.5°之间,这是因为PBTGF15 料的粘度较高,如果脱模斜度过小,制品在脱模过程中容易损坏;而脱模斜度过大,又会影响制品的尺寸精度。

PBTGF15 料的脱模斜度标准在实际应用中的影响主要体现在以下几个方面:一是影响制品的表面质量,如果脱模斜度设置不合理,会导致制品表面出

现明显的痕迹,影响其外观质量;二是影响制品的尺寸精度,如果脱模斜度过大或过小,都会导致制品在脱模后出现尺寸偏差;三是影响生产效率,合理的脱模斜度可以提高生产效率,降低生产成本。

总的来说,PBTGF15 料的脱模斜度标准对于保证制品的质量和提高生产效率具有重要作用。

各种塑料性能 脱模斜度 溢料值

4.宜采用高料温、高模温、底注射压力,延长注射时间有利于降低内应力,防止

的非晶形塑料。 其

缩孔、变形,但料温过高,容易出现银丝,料温底或脱模剂多则透明性差。

制品掉地或轻敲 注射压力为(350-1400kgf.lb/cm2)通用級聚苯乙烯GPPS 5.可采用各种形式的浇口,脱模斜度宜大,顶出力均匀,以防开裂。

注射压力为(350-1050kgf.lb/cm2)[LDPE]

注射压力为(840-1050kgf.lb/cm2)[HDPE]

成型性能 1.无定形料,吸湿性小,流动性差,为了提高流动性,防止发生气泡,宜事先干燥 2.极易分解,特别是在高温下与钢、铜接触更易分解(分解温度200度)。成型 温度范围小,必须严格控制料温。 3.使用螺杆式注射机及直通喷嘴时,孔径宜大,以防死角滞料。 4.模具浇注系统应粗大,浇口截面宜大,模具应冷却。模温30-60度,料温160-190 低压PE: 1.结晶料,吸湿性小,流动性极好,流动性对压力敏感,故成型时宜高压注射 料温应均匀、填充速度应快,不宜用直接浇口,以防收缩不均匀,应注意选择 浇口位置,防止产生缩孔和变形 2.冷却速度慢,模具宜设冷料井,并有冷却系统。 3.加热时间不宜过长,否则会发生分解、烧伤。 4.软质塑料有较浅的侧凹槽时,可强行脱模。

较易产生应力开裂,其制品可在-100~130度内使用。

PC料燃烧时,火焰呈黄色,黑烟,发出花果臭的气味

PC料制品须进行后冷却处理以消除内应力:100度 PC

0.5-2H 冷却。

成型性能

塑件脱模斜度

塑料溢边值 用途

无定性料,,流动性中等,比聚苯乙烯,AS差,但比聚碳酸酯,聚氯乙烯好。

电视机、

吸湿性强,必须充分干燥,表面要求光泽的塑件须经长时间的预热干燥

塑料脱模斜度

中塑城商城 2011-08-19脱模斜度:为便于脱模,塑料制品壁在出模方向上应具有倾斜角度α,其值以度数表示。

脱模斜度确定要点(1) 制品精度要求越高,脱模斜度应越小。

(2) 尺寸大的制品,应采用较小的脱模斜度。

(3) 制品形状复杂不易脱模的,应选用较大的斜度。

(4) 制品收缩率大,斜度也应加大。

(5) 增强塑料宜选大斜度,含有自润滑剂的塑料可用小斜度。

(6) 制品壁厚大,斜度也应大。

(7) 斜度的方向。

内孔以小端为准,满足图样尺寸要求,斜度向扩大方向取得;外形则以大端为准,满足图样要求,斜度向偏小方向取得。

一般情况下脱模斜度。

可不受制品公差带的限制,高精度塑料制品的脱模斜度则应当在公差带内。

由表中可以看出,塑料硬脆、刚性大的,脱模斜度要求大。

具备以下条件的型芯,可采用较小的脱模斜度:(1) 顶出时制品刚度足够。

(2) 制品与模具钢材表面的摩擦系数较低。

(3) 型芯表面的粗糙度值小,抛光方向又与制品的脱模方向-致。

(4) 制品收缩量小,滑动摩擦力小。

塑料制品成型质量问题和原因分析中塑城商城 2011-08-19飞边1. 注模压力过大2. 合模不紧3. 模具分型面不干净4. 塑料温度过高5. 塑件在分型面上的投影面积超出机床允许范围6. 模板弯曲变形变形1. 冷却时间不足2. 模具温度过高或不匀3. 顶杆位置不合理4. 塑件厚度不匀气泡1. 原料中含有水份或其他易挥发物2. 塑料温度过高或受热时间过长3. 注射速度过快4. 注射压力太小5. 模具温度太低6. 注射活塞退回太早7. 料筒内混入空气成型不足1. 加料量不足2. 注射速度过慢3. 注射压力太小4. 模具温度太低5. 料筒及喷嘴温度偏低6. 塑件在分型面上的投影面积过大7. 回料太多8. 浇注系统截面积小9. 模具排气不良10. 注射活塞退回太早11. 料筒喷嘴被杂物堵塞裂纹1. 退模斜度不够2. 模具温度太低3. 塑料冷却时间过长4. 顶出装置倾斜或不平衡5. 顶杆总截面太小6. 嵌件未预热或温度不够凹痕1. 塑件壁厚不匀或太厚2. 加料量不足3. 料筒温度过高4. 注射压力太小5. 注射速度过慢6. 浇注系统截面过小或浇口位置不合理7. 注射及保压时间太短表面波纹1. 料筒温度太低2. 注射速度过慢3. 注射压力太小4. 模具温度太低5. 浇注系统截面过小脱皮、分层1. 不同塑料混杂2. 同一塑料不同级别相混熔接痕1. 塑料温度太低2. 模具温度太低3. 注射速度过慢4. 注射压力太小5. 浇口太多6. 模具排气不良银丝、斑纹1. 原料含水量过高2. 塑料温度太高3. 注射压力太小4. 浇注系统截面过小5. 树脂中含有低挥发物黑点及条纹1. 塑料已分解2. 塑料碎屑卡在注射活塞与料筒之间3. 模具主浇道与喷嘴吻合不良4. 模具无排气孔真空泡1. 模具温度偏低2. 塑件壁厚过于不匀3. 注射时间太短冷块或僵块1. 温度太低,塑化不匀2. 混入杂质或不同品种级的塑料3. 喷嘴温度太低4. 没有冷料穴5. 塑件的重量接近设备的额定值6. 成型时间太短尺寸不稳定1. 设备的电气或液压系统不稳定2. 成型周期不一致3. 浇口截面过小4. 加料量不匀5. 塑件冷却时间太短6. 工艺参数(温度、压力、时间)不稳定7. 塑料颗粒大小不一8. 回料与新料混合比例不匀强度下降1. 塑料分解或降聚2. 成型温度太低3. 塑料回用次数太多4. 塑料含水量大5. 塑料混入杂质6. 模具温度太低塑料制品中加强筋的形状尺寸及其作用1.加强筋的作用(1) 在不加大制品壁厚的条件下,增强制品的强度和刚性,以节约塑料用量,减轻重量,降低成本。

脱模斜度的作用

脱模斜度的作用

脱模斜度是指模具中模板的倾斜度,也称为脱模角度。

它是制造塑料制品的一个重要参数,影响着成品的品质和生产效率。

脱模斜度的作用如下:

1. 脱模斜度可以避免成品变形。

当制造塑料制品时,塑料在模具中冷却和凝固,如果脱模斜度过小,模板容易粘连和扭曲,导致成品变形。

2. 脱模斜度可以提高生产效率。

模具中斜度的设置,可以让塑料制品更加容易脱模,从而减少模具间歇时间,提高生产效率。

3. 脱模斜度可以改善成品的表面质量。

如果脱模斜度过小,成品会出现划痕和瑕疵,而过大则会导致成品表面有明显的缺陷,而适当的脱模斜度可以使成品表面光滑,减少缺陷。

4. 脱模斜度可以延长模具寿命。

合适的脱模斜度可以减少模具的磨损和疲劳,延长模具的使用寿命。

综上所述,脱模斜度的设置对于塑料制品的质量和生产效率都有重要的影响,需要在实践中掌握合适的斜度设置方法。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑料制品与脱模斜度的关系中塑城商城2011-08-19脱模斜度:为便于脱模,塑料制品壁在出模方向上应具有倾斜角度a其值以度数表示。

脱模斜度确定要点(1)制品精度要求越高,脱模斜度应越小。

(2)尺寸大的制品,应采用较小的脱模斜度。

(3)制品形状复杂不易脱模的,应选用较大的斜度。

(4)制品收缩率大,斜度也应加大。

(5)增强塑料宜选大斜度,含有自润滑剂的塑料可用小斜度。

(6)制品壁厚大,斜度也应大。

(7)斜度的方向。

内孔以小端为准,满足图样尺寸要求,斜度向扩大方向取得;外形则以大端为准,满足图样要求,斜度向偏小方向取得。

一般情况下脱模斜度。

可不受制品公差带的限制,高精度塑料制品的脱模斜度则应当在公差带内由表中可以看出,塑料硬脆、刚性大的,脱模斜度要求大。

具备以下条件的型芯,可采用较小的脱模斜度:(1)顶出时制品刚度足够。

(2)制品与模具钢材表面的摩擦系数较低。

(3)型芯表面的粗糙度值小,抛光方向又与制品的脱模方向-致(4)制品收缩量小,滑动摩擦力小。

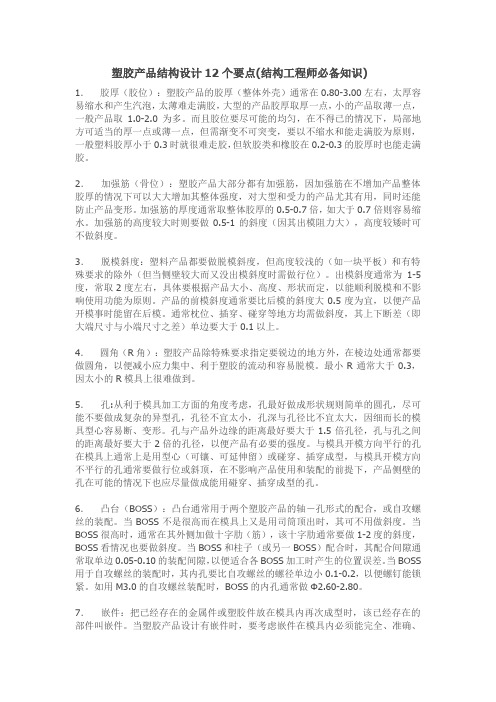

塑料件结构设计一一各种常用塑料件的脱模斜度推荐值发布日期:[10-01-16 09:50:25]浏览人次:[434 ]各种常用塑料件的脱模斜度推荐值塑料件种类 脱模斜度a 热固性塑料压塑成型 1° 〜1° 30' 热固性塑料注射成型 20'〜1° 聚乙烯、聚丙烯、软聚氯乙烯30'〜1° ABS 、改性聚苯乙烯、尼龙、聚甲醛、氯化聚醚、聚苯醚40'〜1° 30' 聚碳酸酯、聚砜、硬聚氯乙烯 50'〜1° 30' 透明聚苯乙烯、改性有机玻璃1。

〜2°塑料制品成型质量问题和原因分析中塑城商城 2011-08-19飞边1. 注模压力过大2. 合模不紧3. 模具分型面不干净4. 塑料温度过高5. 塑件在分型面上的投影面积超出机床允许范围 6•模板弯曲变形 变形1. 冷却时间不足2. 模具温度过高或不匀3. 顶杆位置不合理4. 塑件厚度不匀 气泡1. 原料中含有水份或其他易挥发物2. 塑料温度过高或受热时间过长3. 注射速度过快4. 注射压力太小NY1 f5.模具温度太低6.注射活塞退回太早7.料筒内混入空气成型不足1. 加料量不足2.注射速度过慢3.注射压力太小4.模具温度太低5.料筒及喷嘴温度偏低6.塑件在分型面上的投影面积过大7. 回料太多8.浇注系统截面积小9.模具排气不良10.注射活塞退回太早11.料筒喷嘴被杂物堵塞裂纹1.退模斜度不够2.模具温度太低3.塑料冷却时间过长4.顶出装置倾斜或不平衡5.顶杆总截面太小6.嵌件未预热或温度不够凹痕1.塑件壁厚不匀或太厚2. 加料量不足3.料筒温度过高4.注射压力太小5.注射速度过慢6.浇注系统截面过小或浇口位置不合理7.注射及保压时间太短表面波纹1.料筒温度太低2.注射速度过慢3.注射压力太小4.模具温度太低5.浇注系统截面过小脱皮、分层1.不同塑料混杂2.同一塑料不同级别相混熔接痕1.塑料温度太低2.模具温度太低3.注射速度过慢4.注射压力太小5. 浇口太多6.模具排气不良银丝、斑纹1.原料含水量过高2.塑料温度太高3.注射压力太小4.浇注系统截面过小5.树脂中含有低挥发物黑点及条纹1. 塑料已分解2.塑料碎屑卡在注射活塞与料筒之间3.模具主浇道与喷嘴吻合不良4.模具无排气孔真空泡1.模具温度偏低2.塑件壁厚过于不匀3.注射时间太短冷块或僵块1.温度太低,塑化不匀2.混入杂质或不同品种级的塑料3.喷嘴温度太低4. 没有冷料穴5.塑件的重量接近设备的额定值6.成型时间太短尺寸不稳定1.设备的电气或液压系统不稳定2.成型周期不一致3.浇口截面过小4. 加料量不匀5.塑件冷却时间太短6.工艺参数(温度、压力、时间)不稳定7.塑料颗粒大小不一8.回料与新料混合比例不匀强度下降1. 塑料分解或降聚2. 成型温度太低3.塑料回用次数太多4.塑料含水量大5.塑料混入杂质6.模具温度太低塑料制品中加强筋的形状尺寸及其作用1.加强筋的作用(1)在不加大制品壁厚的条件下,增强制品的强度和刚性,以节约塑料用量, 减轻重量,降低成本。

(2)可克服制品壁厚差带来的应力不均所造成的制品歪扭变形。

(3)便于塑料熔体的流动,在塑料制品本体某些壁部过薄处为熔体的充满提供通道。

2 .加强筋的形状及尺寸塑料制品上加强筋和凸台的形式和应用如下图所示加强加强筋尺寸参数如下图所示蛊!Hti進料制曲肋的尺寸C = 3B (mfflOHAiimil捕血附nr:K E (0,1-0.15> A F F* (L5 -230J2I2珂同性鯉料剧蟲肋的尺寸Lrjftflt ft-A<2 C - JA O=X^ F「4/i F=1(T G-5* A B JHT<L6ZKII lt t H^2K 卫的尺中按昼・・定,塑料制品中加强筋的设计要点(1)用高度较低、数量稍多的筋代替高度较高的单一加强筋,避免厚筋底冷却收缩时产生表面凹陷(图2-17、图2-18 )。

当筋的背面出现凹陷影响美观时,可采用装饰结构予以遮掩。

宽肋不好不合理设计改用取肋较好改用卒Ihi 髙合理设计b)a)图 Z-1&AT;2b)o图2■込助的各部分尺寸a)肋根部厚度与基础舉厚相同时,A 部面积比基础面积增加50%而产生缩孔 L)肋根部邸度为基础壁厚1々时.J B 部面积比塵础面积只增加20%,不会产土缩孔(2)筋的布置方向最好与熔料的充填方向一致⑶筋的根部用圆弧过渡,以避免外力作用时产生应力集中而破坏。

但根部圆角半径过 大则会出现凹陷。

(4) 一般不在筋上安置任何零件。

(5)位于制品内壁的凸台不要太靠近内壁,以避免凸台局部熔体充填不足 力卩强筋在防止制品变形、增加制品刚性方面的应用如下图所示。

半径和垃角塑料制品壁厚的作用和设计确定合适的制品壁厚是制品设计的主要内容之一。

1、制品壁厚的作用(1) 使制品具有确定的结构和一定的强度、刚度,以满足制品的使用要求。

(2) 成型时具有良好的流动状态(如壁不能过薄)以及充填和冷却效果(如壁不能太厚)用 H f ft说聘士範采州加强肋 的尺寸大rn ML H2- 垃阿,・制剧腿勰卉崩严 生瘩此,*『檢応SB 料制 fes*#.可呆用fli 牛或曲 十以丄的加强血u^sw&s^Miowa 肚比冲. 狀歆魁骼囁鬆腺麴诙用 肚懂冲M :为『逛总总剧过乩,讹張加強协均加甜甜聲虫说叨:当世機来用较 底兀的加魅肋阳* ftffM 的帑位町以设计 碇SU 棗追療堀仇说唧:些動的事虞商过梢罰瓏序时易严主姑軋iV说明:拓设计制品洞龜&坷底词料更方向*忧强助H 「崎料賈力洞-M. 料魇塗刮授風.这含降低钢祜uomnj诙烈出普腔脾土鷺髒鉀杠税拓蹄製胡普號脾fSJa 阳杠皿强 首页上一页⑶ 合理的壁厚使制品能顺利地从模具中顶出(4)满足嵌件固定及零件装配等强度的要求。

(5)防止制品翘曲变形。

2制品壁厚的设计基本原则--均匀壁厚。

即:充模、冷却收缩均匀、形状性好、尺寸精度高、生产率咼。

在满足制品结构和使用要求的条件下,尽可能采用较小的壁厚。

(2)制品壁厚的设计,要能承受顶出装置等的冲击和振动。

(3)在制品的连接固紧处、嵌件埋入处、塑料熔体在孔窗的汇合(熔接痕)处,要具有足够的厚度。

(4)保证贮存、搬运过程中强度所需的壁厚。

(5)满足成型时熔体充模所需壁厚,既要避免充料不足或易烧焦的薄壁,又要避免熔体破裂或易产生凹陷的厚壁。

制品上相邻壁厚差的关系(薄壁:厚壁)为: 热固性塑料:压制1 : 3,挤塑1 : 5 热塑性塑料:注塑1 : 1.5当无法避免不均匀的壁厚时,制品壁厚设计可采用逐步过渡的形式,或者改制成两个制品然后再装配为一个制品等方法。

制品壁厚的设计可参照下表•fl M It則脚小渊品朋e i 0.2 0.76 1.5Z.4-3.2 » d « 0.6 1.252.4*3.2 JU 乙彳!0.75 1.25 1.6 >.2-5.4L75 1.25 1.6 12-5.4 紳乙$1.2 1.6 1.8 3.2J8 0.8 1 5 22 x.0-6.50.85 1.45 1.75 243.2 氯化粗0.9 1.35 1.8 2.5-3 4 累域故僅0-95 1.80 2.3 3-4.5« * «1.2 1.75 '2.S ;・5・舖酸纤维索 0.7 1.25 1.9 3.2-4.8 乙星纤整朮 0.9 1.25 1.62.4^3.2 丙馆酸矣 0.70.93.0-6.0 眼甲带0.8 1.乂 1.6 3.2-5J I 锹0.951.602.33~4・5塑料制品的支承面和圆角塑料制品的结构设计中可以说支承面和圆角问题是整个设计环节中不可忽 视的一个重要组成部分。

因此我们在设计相关塑料制品的时候应当对它们的相关知识有一定的了解,以便于我们能够设计出合理和保质量的产品。

1、支承面制品的支承面不能是整个底面,而应采用凸边或凸起支脚类结构,如三点支承、边框支承等,如图2-23~图2-26所示。

2、圆角制品的两相交平面之间尽可能以圆弧过渡,避免因锐角而造成应力集中等弊病。

制品圆角的作用有:(1) 分散载荷,增强及充分发挥制品的机械强度。

(2) 改善塑料熔体的流动性,便于充满与脱模,消除壁部转折处的凹陷等缺陷。

(3)便于模具的机械加工和热处理,从而提高模具的使用寿命。

走氓iftr 叼邮竄叮的艾密同2心恵胆戍凸边左*面1}不令* b)命即c)缶歼03 2-26 支翼文歩M图2-27壁厚与圆角半径的关系F —负荷R —圆角半径T —厚度 合理的圆角半径:1Z4MR/7W3/5或a)b)/r /?/3.0塑料制品孔的形式及成型方法孔的形式很多,主要可分为圆形孔和非圆形孔两大类半齐孔垂直孔倾斜乱(嚴傕)(尚住)(不隹】根据孔径与孔深度的不同,孔可用下述方法成型:(1)一般孔、浅孔,模塑成型。

(2)深孔,先模塑出孔的一部分深度,其余孔深用机械加工(如钻孔)获得⑶ 小径深孔(如孔径d v 1.5mm ),机械加工。

(4)小角度倾斜孔、复杂型孔,采用拼合型芯成型,避免用侧抽芯。

(5)薄壁孔、中心距精度高的孔(孔系),采用模具冲孔,以简化塑模结构。

塑料制品中孔的设计要点(1)孔与孔的中心距应大于孔径(两者中的小孔)的2倍,孔中心至边缘的距离为孔径的3倍。

热塑性和热固性塑料制品的孔心距、孔边距还可参见图2-40 和表2-16。

图2;0热塑性塑料制品的孔心距和孔边距A—孔径B-A * D-2AE—<厚F—孔的煨小宜径0・12mm&槿加1■0 距Am<1.52J !3』153』 5.04.54+06,03.0尸■■0.05.(16.0IM8.08.0UJ10.0M?1.0I2.Q10*0i 扱0 it;枫徳2克制也師⑵ 孔周边的壁厚要加大,其值比与之相装配件的外径大20 % ~40 %,以避免收缩应力所造成的不良影响。