04 Green Belt - SPC

SIGMA品质管理方法

22,750

1.17

0.67

4.0

1980-1990

6,200

1.33

0.83

4.5

1990-2019

1,350

1.50

1.00

5.0

2019-2019

223

1.67

1.17

5.5

2019-2019

31.8

1.83

1.33

6.0

2019-2000

3.4

2.0

1.50

6σ-PPM 品質保證為3.4PPM,幾乎全良品,在競爭策略理念下, 其產品品質就佔有極強品質競爭優勢。

=

= Cp = 1.33 (有缺點發生)

製程能力 3σ

規格寬度 6σ

(日本) 製程潛力 =

=

製程能力 3σ

= Cp = 2 (無缺點)

DFM設計

(B-1) 以良品率說明3σ和6σ品質要求:

3σ與6σ良品率比較

製程或PARTS

3σ 良率

1

99.73 %

PPM 2,700

10

97.33 % 26,700

柏拉圖

7

(統計問題) 了解工具之能力

直方圖

8

決定其SHORT&LONG TERM製程能力 Cp分析

9 IMPROVEMENT 確認每個步驟關鍵變異原因(用DOE去找關鍵

10

改善

進行試驗以確定其影響 變數之操作視窗)

魚骨圖 DOE

11

(統計解決) 為所有變異建立最佳運作參數

TM與實驗計劃

12

CONTROL 為所有變異執行適切管制(用SPC來控管) 管制圖

三、 6σ-PPM品質規劃

质量管理理论知识与应用

目标管理法,关联图法,系统图法,矢线图法,Байду номын сангаас 程决策程序图法

系统图法,矢线图法,矩阵图法,过程决策程序 图法

排列图法,控制图法,系统图法,过程决策程序 图法,检查表,抽样检验

标准化,制度化,KJ法 转入下一个PDCA循环

PDCA循环运用举例

的过程革新方法,它是通过核心业务能力的提高而提升企业赢利

能力的管理方式,也是新经济环境下企业获得竞争力和持续发展

能力的经营策略。因此,著名管理专家杰罗米.A.布莱克斯里先生

称之为“实现质量与竞争力量子跨越的方法。”

σ—希腊字母,汉语读作西格玛,英文读作sigma,在统计学中称为

标准差,用它来表示数据的离散程度。

戴明质量管理体系的 PDCA 模式 如下图:

质量管理体系中 PDCA 运行模式

目标

AP

A CD

P

C

D

A P提 C D高

AP

维持

提

C D高

维持

1、特点:首尾相连;大环套小环;环环在循环;循环上台阶。 2、说明:

①维持是指通过质量控制,保证已经达到的质量水平。 ②改进是指将质量提高到一个新的水平,也称为“突破”。

控制图(Control Chart)

1、定义:为了判定工序是否处于稳定状态,用统计工具来描述工序 的连续变化

2、控制图种类:

计量型控制图(能连续测量的值);计数型控制图(离散测量的值)

3、控制图的管理界限:

规格上限 (Upper Spec Limit; USL); 规格下限 (Lower Spec

6SIGMA管理的主题

精益六西格玛黄带教材

4

质量管理的发展与六西格玛的联系

质量检验阶段 20世纪初~40年代

统计质量控制阶段 20世纪40~50年代

全面质量管理阶段 20世纪60年代至今

质量策划 质量改进 质量控制

六西格玛管理

1900

1940 1950 1960

2000

1987

5

六西格玛的发展

1987 摩托罗拉全面推 行六西格玛 鲍勃.高尔文

下限

目标

下限

12

影响质量的两个方面

更经常发生的 – 不精确也不准确

1 2 34

5

mean and standard deviation

issues ! 均值与标准偏差问题

同时存在!

下限

目标

上限

13

西格玛水平的定义

质量和西格玛水平

规格限制

1

目标

2

规格限制

3Leabharlann ①和②相对于③西格玛水平更低一些!!! 我们用西格玛水平来衡量某一变量符合要求的程度,它是质量水平的另一种 表达形式! 因此,西格玛水平和良品率有着一一对应的关系!

1995 GE导入六西格玛 杰克.韦尔奇

全面质量管理

时代(TQM)

80

90

六西格玛术语中英文对照

六西格玛术语中英文对照$k-—Thousands of dollars千美元$M——Millions of dollars百万美元% R & R-—Gage % Repeatability and Reproducibility %重复性和再现性ANOVA——Analysis Of Variance 方差分析AOP——Annual Operating Plan年度运营计划BB——Black Belt黑带A process improvement project team leader who is trained and certified in the Six Sigma breakthrough methodology and tools, and who is responsible for project execution.经“六西格玛"方法论和工具使用培训并认证的过程改进项目的项目负责人,负责项目的执行. BOD——Board of Directors董事会BPM——Business Process Management商业流程管理BTS——Breakthrough Technology Solution 突破性改进解决方案C & E——Cause and Effects matrix因果矩阵CAP——Change Acceleration Process加速变革流程Capability——能力The total range of inherent variation in a stable process。

It is determined by using control charts data。

在稳定过程中全部内在固有变化的改变范围。

它由控制图的数据来确定。

CapabilityIndex—-能力指数A calculated value used to compare process variation to a specification。

六西格玛黄带、绿带、黑带区别

张驰咨询向全国各地的各行业提供六西格玛、精益六西格玛、DFSS 咨询培训与项目辅导咨询!(客户续签率连续10多年来高达95%以上) /

六西格玛黄带、绿带、黑带区别以及适合学习对象

①黄带(Yellow Belt ):普及教育——只要求对六西格玛有初步的了解,知道有哪些知识概念和工具,没有应用能力方面的要求。

适合人员:一线员工

②绿带(Green Belt ):需要取得绿带考试合格——要求对六西格玛有进一步的了解,参加完整的绿带培训,能够使用所有相关工具(DOE 、SPC 、MSA 、FMEA 、QFD 、MINITAB )。

适合人员:企业中高层管理及技术人员(生产、品质、工程部工程师,主管,经理及技术人员)

③黑带(Black Belt ):获得绿带,完成黑带考试并合格,并至少为一间企业作出质量管理——要求对六西格玛有深入的了解,参加完整的黑带培训,并独立完成至少1个黑带项目,能够使用所有相关工具,对工具计算原理等有深入了解。

由于黑带一般为全职,所以对项目管理,沟通技巧等soft skill 有一定要求。

适合人员:企业中高层管理及技术人员(生产、品质、工程部工程师,主管,经理及技术人员)。

六西格玛绿带培训教材(PPT 65页)

fei3702

1/65

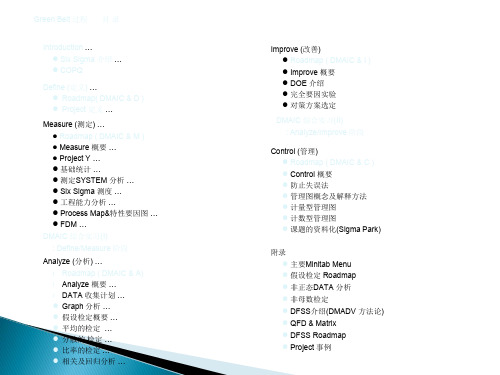

Green Belt Training Schedule 绿带培训时间表

Green Belt Training Course Context 绿带培训课程内容

Measure 测 量

Analyze 分 析

Introduction of Minitab

软件简介

Parameter Estimation

参数评估

Basic Statistics

基础统计学

Hypothesis Testing

假设测试

Probability Distribution

概率分布

Correlation

相关

Process Mapping

Green Belt Training Discipline 绿带培训守则

Lessons will start at 4:00p.m. or 7:00p.m. sharply and all green belt candidates shall show up 5 minutes before started.

工程能力分析

抽样大小运算

Measurment System Analysis

测量系统分析

Improve 改 善

Design of Experiment (DOE)

实验设计

Factorial Designs

全因 子 设 计

Fractional Factorial Designs Regression

Our Vision & Goal

我 们 的 远 观 及目标

六西格玛绿带培训的重要性(详细版)

六西格玛绿带培训的重要性(详细版)目录:一、什么是六西格玛绿带二、六西格玛绿带培训的目的三、六西格玛绿带培训的作用四、六西格玛绿带与黑带的区别五、获得六西格玛绿带认证证书需要哪些条件六、六西格玛绿带培训机构哪家强,有何优势七、如何报名参加天行健公司六西格玛绿带培训一、什么是六西格玛绿带?六西格玛项目成功的重要因素是取得团队的共识和团队的领导(黑带或绿带)的选择。

这两个工作自然是密切相关的,管理者设法选择团队的成员:具有好的工作知识背景但又不因强调这一点而成为问题的一环。

那么什么是六西格玛绿带呢?六西格玛绿带,又称GB(Green Belt),六西格玛绿带是六西格玛中一个的角色,在公司中仍在自己的岗位工作,其个人或在一个更大团队中接受过实施六西格玛改进项目所需的工具、方法和技能的培训。

是相对黑带项目而言,范围略小一些的项目团队负责人,有些绿带也作为黑带项目团队的主要成员,协助黑带领导项目。

六西格玛绿带是直接与作为跨专业项目领导者的精益六西格玛黑带协作,六西格玛绿带是完成指定改进项目的实施者。

因此,六西格玛绿带需要能够使用所有精益六西格玛工具和具备在必要时独立领导专业项目的实施能力。

六西格玛绿带提供在与跨专业团队合作过程中所必需的重要支持,包括确立和权衡问题,分析根本原因,实施改进措施并在新的层次进行调控,并为实施精益六西格玛作好准备。

二、六西格玛绿带培训的目的如今六西格玛绿带是企业管理人员学习的大热门课题,许多企业都要求在品质、生产以及技术人员具备一定的6sigma绿带(GB)/6sigma黑带(BB)的资格。

1、熟悉质量对于企业的含意2、熟悉六西格玛方法论的发展背景及其能够为企业带来什么3、熟悉六西格玛项目改善课题的甄选流程与标准,熟悉项目课题的描述方法4、理解六西格玛方法论之DMAIC改进路径及各阶段核心输出5、理解统计方法在DMAIC改进流程中的应用,包括:SPC、MSA、DOE、ANOVA、假设检定、相关与回归等6、能够独立带领团队实施项目改善六西格玛绿带经过培训对六西格玛质量管理的知识有了较深的理解,并能运用一些简单的工具到实际的工作中去,因此,参加六西格玛绿带培训达到了绿带资质,是有助于实际工作和求职的。

质量管理 六西格玛管理

法测量公司的业绩。

We don’t know until we measure

We don’t measure what we don’t value

We don’t value what wedon’t measure

3. 在“测量什么”上,六西格玛管理提供了广泛的业绩测

量“视角”。 问题:针对产品特性或实现过程的测量往往比较明确, 但对其他业绩的测量则比较含糊 解决:六西格玛管理是基于对组织业绩测量的管理,它

量的六西格玛项目基本职能就是应 Nhomakorabea六西格玛方法解决问题

具备解决复杂问题的能力 通常成为一名黑带需要 4~5 个月内接受累计 20

多天的专业培训

4.绿带 绿带(green belt)是企业内部推行六西格玛管理众多底线收益项

目的负责人,为兼职人员,通常为企业各基层部门的骨干或负责

人。 其主要的职责是:

免任何缺陷。

让顾客满意的基础是要掌握什么是顾客的期望和需求。

用六西格玛语言来阐述,顾客的需求和期望称为关键 质量特性(critical to quality,CTQ),可以用西 格玛水平的测量方法来检查在满足顾客需求方面的业 绩

2.劣质成本

3.FTY(首次产出率)和 RTY(滚动产出率)

FTY(first time yield,首次产出率)是指过程输出 一次达到顾客规范要求的比率。也就是我们常说 的一次提交合格率。 RTY(rolled throughput yield,滚动产出率)是构

成过程的每个子过程的 FTY 的乘积。

表示由这些子过程构成的大过程的一次提交合格率。

隐含的成本损失要比露出的部分大得多。这部分的

COPQ 可高达销售额的 15%~20%。 根据美国 20世纪 90 年代初所作的调查,一般企业的 平均利润水平仅占销售额的 1%~4%。 结果?

6SIGMA品质管理方法

1、进料管制 2、成品管制 3、制程管制 4、设计管制

A QFD B 项目计划,执行与管制 C FMEA D MAIC,SPC E DOE,田口,参数设计 F QIT,CFT

改变带头人

CHAMPION-强式领导,负成败之责。 MASTER BLACK BELT-专业知识,提供技术支援

6,200

1.33

0.83

4.5

1990-1995

1,350

1.50

1.00

5.0

1995-1997

223

1.67

1.17

5.5

1997-1998

31.8

1.83

1.33

6.0

1998-2000

3.4

2.0

1.50

6σ-PPM 质量保证为3.4PPM,几乎全良品,在竞争策略理念下, 其产品质量就占有极强质量竞争优势。

常态分配

fxx

1 2

e

(

X 2

2

)2

P( X Z)

P( X 2)

X -2σ -1σ

1σ 2σ X

-2

2-VALUE

设Z为常态随机变量则 X ~ N(, ) Z ~ N(0,1) 则

0

称Z为标准常态随机变量 以

1

代入得

X 2

其机率密度函数为

(Z) Z

1 e Z2 2 2

Z

代入

=P( (─u─-a3─σ─)-<u z <( ─(─u─+3─aσ))-u

1.增加顾客满意度 2.减少制造成本 3.减少修护保证成本 4.增加质量保证 5.留住顾客

(4)没有DFM和高DPU效应

六西格玛管理在质量控制中的应用

六西格玛管理在质量控制中的应用摘要:市场竞争日益激烈,质量管理工作的重要性早已不言而喻,六西格玛管理模式作为一项全新的质量管理模式在企业质量控制中取得的显著效果,引起世界各国企业的高度重视。

本文从企业管理的角度对六西格玛管理在企业质量控制中的应用作了简要的解析。

关键词:六西格玛管理质量控制统计方法1. 六西格玛管理概述1.1 六西格玛管理的发展过程六西格玛管理法最早由摩托罗拉公司在20世纪80年代提出,在1992年实现六西格玛,以后通用电气积极推行,取得市场价值第一的卓越业绩,六西格玛理论由此逐渐完善,并且在实践中不断得到推广[1]。

六西格玛管理是企业保持和获得在生产经营上的成功并将其生产利润最大化的综合管理体系和发展战略,它能够严格、集中、高效地改善企业流程管理质量的实施原则和技术,以“零缺陷”为完美追求目标,带动质量成本的大幅度降低,最终实现安全、经济、效益的显著提升和企业竞争力的重大突破。

1.2 六西格玛(6σ)管理法特点六西格玛管理作为向最佳目标值看齐的一种改进手段,其特点是[3]:1.以顾客为中心。

六西格玛认为一个企业通常会有诸多领域需要改进,但由于资源的有限性决定了企业必须分清主次,将重点放在那些顾客最关心、对企业影响最大的方面,也就是顾客关键质量特性(The Critical To Quality, CTQ )。

2.以取得经济效益为目的。

在六西格玛中,改善质量只是达到结果的一种手段,并不是结果本身,它的目标并不是为了改善质量而简单地改善质量。

通过运用六西格玛方法,使浪费更少、维修支出更少、退赔更少、质量提高,从而降低经营风险,减少成本,增加企业利润。

据有关资料得知,达到6σ质量水平的企业,其质量费用还不到销售额的10%,而达到4σ质量水平的企业是15-20%,达到3σ质量水平的企业是20-30%。

3.注重目标的具体化和计量化。

六西格玛通过引进单位总缺陷(Total Defects Per Unit)的概念,不仅要求对有形产品的质量进行计量化,也要求对无形过程的质量进行计量化,找出问题之所在,做到生产过程中赏罚有据。

什么是六西格玛

什么是六西格玛西格玛是一个希腊字母,在统计学上表示为标准差,在质量上是流程变异的衡量。

流程变异是企业的敌人,流程的变异包括了原材料的波动、参数的变化、工艺的不一致等等,流程的变异导致了企业无法保证产品的质量和交期的稳定性,也导致了成本的上升。

六西格玛的目标是是企业的质量水平达到六个西格玛水平,即每百万个机会中只有3.4个缺陷,目前国内大多数企业的质量水平是在3到4个西格玛水平之间,也就是每百万个机会中大概有6200到68000个缺陷。

是企业的质量水平达到6s水平是六西格玛的目标,为了达成此目标,六西格玛发展出一套结构化的严谨的流程改善方法论。

这套方法论中核心的方法是DMAIC和DMADV。

DMAIC主要针对现有的不能满足要求的流程或产品,通过Define(定义)、Measure(测量)、Analyze(分析)、Improve(改进)和Control(控制)有步骤有条理的提高流程或产品的质量;而DMADV主要针对新的流程或产品,通过Define(定义)、Measure (测量)、Analyze(分析),Design(设计)和Verify(验证)来使新流程新产品达到六西格玛的水平。

流程和产品的改进是通过一个个改善项目的完成达到的。

黑带(BlackσBelt)和绿带(Green Belt)是六西格玛改善项目的实施负责人。

六西格玛在使用结构化的严谨的方法提高企业流程和产品质量的同时也倡导着一种高效的企业运营的文化。

这种文化通过关注客户的需求出发,应用事实和数据对流程进行改善和和管理,从而达到最大化企业。

六西格玛文化提倡建立以测量和数据为基础的企业决策流程、企业部门间的无边界合作。

六西格玛是中国企业规范企业运作、提高竞争力的有效的途径。

σ概括地讲,六西格玛是这样三件事:1)统计度量;2)业务策略;3)思维哲学.什么是六西格玛管理法?六西格码管理法是以质量作为主线,以客户需求为中心,利用对事实和数据的分析,改进提升一个组织的业务流程能力,是一套灵活的,综合性的管理方法体系。

六西格玛管理具体内容

管理工具

简介 SPC是统计过程控制,是一种通过控制图找出过程中异常原因加以改善的方法,是一种 工具,通常在6 Sigma项目的最后控制C阶段用到,另外定义D测量M阶段也常用到,旨 在减少产品变异,提升产品品质。

含义解释

6西格玛管理包含两个方面的含义:其一、是对不合格的一种测量评价指标;其二: 是驱动经营绩效改进的一种方法论和管理模式。 管理专家Ronald Snee先生将6西格 玛管理定义为:“寻求同时增加顾客满意和企业经济增长的经营战略途径。” 管理 专家Tom Pyzdek:“6西格玛管理是一种全新的管理企业的方式。6西格玛主要不是技术 项目,而是管理项目。” 西格玛即希腊字σ的译音,是统计学家用语衡量工艺流程 中的变化性而使用的代码。企业也可以用西格玛的级别来衡量在商业流程管理方面的表 现。传统的公司一般品质要求已提升至3sigma.这就是说产品的合格率已达至99.73%的 水平,只有0.27%为次货。又或者解释为每一千货产品只有2.7件为次品。很多人认为产 品达至此水平已非常满意。可是,根据专家研究结果证明,如果产品达到99.73%合格率 的话,以下事件便会继续在现实中发生:每年有20,000次配错药事件;每年不超过15, 000婴儿出生时会被抛落地上;每年平均有9小时没有水、电、暖气供应;每星期有500 宗做错手术事件;每小时有2000封信邮寄错误。由此可以看出,随着人们对产品质量要 求的不断提高和现代生产管理流程的日益复杂化,企业越来越需要象六西格玛这样的高 端流程质量管理标准,以保持在激烈的市场竞争中的优势地位。事实上,日本已把”6 Sigma”作为他们品质要求的指标。

(1)将顾客反馈系统视为一个持续进行的活动,看作是长期应优先处理的事情或中心工作。

(2)听取不同顾客的不同反映,不能以偏概全,由于几个印象特别深刻的特殊案例而形成片面的看 法。

6个标准差的涵义六西格玛意义

制程标准偏差 ( Pp 值 )

n

(xi x)2

i1

7

(n 1)

制程的飘移

当 Ca = 0 时,6 的不良率 = 2 PPB (PPB 十亿分之一) (Ca = 0 表示制程正好对准中心 )

Ca = 0 的机率很小,正常来说都会有一 个飘移

当制程的飘移在 1.5 (由摩托罗拉提 出) ,其不良率 = 3.4 PPM

Motorola 与 6 (二)

1979 – 管理阶层的承诺与了解 1981 – 品质唤醒,并订出 5 年内 10 倍改善的

目标 1986 – 企业标竿及品质访查 1987 – 6 远景 1989 – 10 倍之质量改善 1991 – 100 倍之质量改善 1992 – 6 1993 – 超越 6 1994 – 每 2 年 10 倍之质量改善 2000 – 获利率乘 2 倍 30

6?在经营管理上的成效13?市场占有率的增加?顾客回头率的提高?成本降低?周期降低?缺陷率降低?产品服务开发加快?企业文化改变6?的做法maic14?measure由感觉到事实?analyze由事实到分析?improve由分析到改善?control由改善到一流6?改善项目系统图15mmeasure166的精神在持续改善既然改善是重心那么任何推动6的公司就一定要先搞清楚那些质量必须优先改善以及改善前后成效如何为了厘清这些问题所以首先必须建立一个可持续追踪质量成果的量测平台质量q过程能力汇总表品质q过程能力汇总表17aanalyze18依据过程能力汇总表可参考cacp在过程能力改善方向图上之落点位置初步分析每一个质量问题应归属在那一类过程能力与改善19如果落入t区则表示一个相对容易处理的t型问题反之落入x区那就是一个比较棘手的x型问题至于tax三型问题的分类原则解决工具则如下页图表所示问题类型与改善系统20iimprove21当每一问题经过分析与确认之后即可指定盟主并挑选有适当改善专长之黑带战士成立质量改善项目小组qualityimproveteamqit在项目小组中盟主通常是该制程之部门主管资源拥有者而黑带战士则是qit的执行者解决问题专家权能充分配合才能加速qit的改善成效

六西格玛黄带教材

整合

各部门目标

业务设计

业务改善

6Sigma范围

部门 战略 开发 设计 技术 生产 销售 流通 服务

业务成果

26

经营策略

六西格玛还是

系统的工具与方法 改进的架构和方法论 持续改进的系统 追求卓越的战略

27

工作哲学

缺陷是可以避免的 我要努力减少失误 Do it Right the first time----力争开始就做对 Working Harder (努力做事)不如 Working Smarter (聪明做事) 变革无处不在,要成功就要引领变革 工作中的任何问题都可以按六西格玛的思路 来考虑……

产品或服务的要求标准。(如交付准时,最小周期,准确等) 缺陷机会(Opportunity):任何导致无法满足CTQ所要求标准范围的可能事件 缺陷(Defect) :任何造成无法达到CTQ所要求标准范围的事件 DPMO(Defect Per Million Opportunities):一百万个缺陷机会中实际的缺陷数 Z值(Z Value):用来表征西格玛水平的指数,是对缺陷概率的描述,用标准差的个

下限

目标

下限

12

影响质量的两个方面

更经常发生的 – 不精确也不准确

1 2 34

5

mean and standard deviation

issues ! 均值与标准偏差问题

同时存在!

下限

目标

上限

13

西格玛水平的定义

质量和西格玛水平

规格限制

1

目标

2

规格限制

3

①和②相对于③西格玛水平更低一些!!! 我们用西格玛水平来衡量某一变量符合要求的程度,它是质量水平的另一种 表达形式! 因此,西格玛水平和良品率有着一一对应的关系!

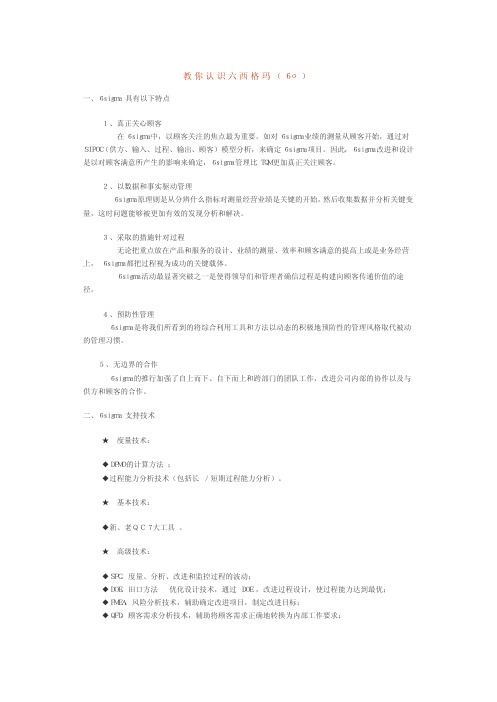

教你认识六西格玛(6σ)

教你认识六西格玛(6σ) 一、6sigma 具有以下特点 1、真正关心顾客 在6sigma中,以顾客关注的焦点最为重要。

如对6sigma业绩的测量从顾客开始,通过对SIPOC(供方、输入、过程、输出、顾客)模型分析,来确定6sigma项目。

因此,6sigma改进和设计是以对顾客满意所产生的影响来确定,6sigma管理比TQM更加真正关注顾客。

2、以数据和事实驱动管理 6sigma原理则是从分辨什么指标对测量经营业绩是关键的开始,然后收集数据并分析关键变量,这时问题能够被更加有效的发现分析和解决。

3、采取的措施针对过程 无论把重点放在产品和服务的设计、业绩的测量、效率和顾客满意的提高上或是业务经营上, 6sigma都把过程视为成功的关键载体。

6sigma活动最显著突破之一是使得领导们和管理者确信过程是构建向顾客传递价值的途径。

4、预防性管理 6sigma是将我们所看到的将综合利用工具和方法以动态的积极地预防性的管理风格取代被动的管理习惯。

5、无边界的合作 6sigma的推行加强了自上而下、自下而上和跨部门的团队工作,改进公司内部的协作以及与供方和顾客的合作。

二、6sigma 支持技术 ★ 度量技术: ◆DPMO的计算方法 ; ◆过程能力分析技术(包括长 / 短期过程能力分析)。

★ 基本技术: ◆新、老QC7大工具 。

★ 高级技术: ◆SPC,度量、分析、改进和监控过程的波动; ◆DOE,田口方法 优化设计技术,通过 DOE ,改进过程设计,使过程能力达到最优; ◆FMEA,风险分析技术,辅助确定改进项目,制定改进目标; ◆QFD,顾客需求分析技术,辅助将顾客需求正确地转换为内部工作要求; ◆防错,从根本上防止错误发生的方法 。

★ 软技术: ◆领导力; ◆提高团队工作效率; ◆员工能力与授权; ◆沟通与反馈。

三、6sigma 的推行人员 倡导者 (Champion):由企业内的高级管理层人员组成,通常由总裁、副总裁组成,主要职责为调动公司各项资源,负责确定或选择6sigma项目,跟踪或监督6西格玛的进展、管理、领导黑带大师和黑带 。

六西格玛绿带培训教材

Six Sigma的特征

体系化接近方法与科学工具

Define/Measure

Analyzl

$

Process Map与测度

FDM/QFD

MSA

工程能力分析

假设检定

DOE/Taguchi

对策方案选定

FMEA

管理计划 SPC 预防失误(Mistake-proofing)

Six Sigma Project是找出应对改善特性的客观可能的测度,

Six Sigma的特征

Process 中心

Y=

f (X)

为了取得成果把焦点对准 X和Y中哪个?

Y 从属型 结果(输出物) 效果 症状 观察(记录)

X1 . . . XN 独立型 输入 - Process 原因 问题 管理

发现主要X 并管理。

Six Sigma的特征

Project 定义 - 任务记述 - Team 选定 - 最佳 Process Map - Project 实行计划书

Six Sigma 概要

学习目标

1. 理解Six Sigma的基本概念 2. 理解Six Sigma的特征 3. 对Six Sigma方法论的基本理解

所有活动都有变动(散布)。

Control

Introduction

Six Sigma 介绍

- Six Sigma 概要 - Six Sigma 特征 - Six Sigma 与经营革新 - Six Sigma 方法论

COPQ

Define

Project 定义

Project 选定 - 挖掘潜在 Project - 评价及选定

哲学

Six Sigma思考 - 我们怎么想,应怎样的姿势做事?

六西格玛术语

六西格玛术语Cause (原因):在流程中影响流程的结果的因素, 是我们要寻找和控制的对象.Cause-And-Effect Diagram 因果图:也称“石川图”、“鱼刺图” 、“鱼骨图”,是揭示质量特性波动与潜在原因的关系,即表达和分析因果关系的一种图表。

是用图示的方法将造成某个结果的可能原因列出并分类的工具.通常和头脑风暴结合使用.Champion (带头人):在企业中推动Six Sigma的最高负责人, 他负责制定企业Six Sigma的实施战略, 为顺利推动提供必要的资源和支持. 通常他也是项目批准和项目审核的最终决定人.Characteristic (特性):可定义或量化的产品或服务特征.Continuous Data(计量数据):通过测量得到的可任意取值的连续型数据。

计量数据在测量系统精度的可能下可以是任意可能的数值. 比如用天平测量质量的数据, 用时钟测量时间的数据等.Continuous Improvement (持续改进):逐步的、永无止境的不断改进循环。

Control Chart(控制图):以统计推断理论为基础,设置统计控制限,按时间坐标显示独立测量值、平均值或其他统计值的折线图。

针对那些可能导致缺陷产生却无法预测的偏差,对企业进行提醒。

Correlation (相关性):当某个变量的变化和另一变量的变化存在关系时候, 我们称这两个变量之间有相关性. 通常两个变量之间的相关性为正相关性, 负相关性或无相关性.CP:指工程的平均值和规格中心值相重合时的短期工程能力指数(在Minitab)。

CP =(USL-LSL)/6 σst。

σst 表示短期标准偏差,在Minitab中以StDev(Within) 推定。

CPK:工程的平均值和规格中心值不一致时的短期工程能力指数。

CPK = Nin(Cpl,Cpu)Cpu=(USL-μ)/3 σst 。

Cpl =(μ- LSL)/3 σst 。

六个标准差的简介

Hsin Chong Groups Training Center

第三階段

Business level:此為目前應用的層級,表 level:此為目前應用的層級,表 示從事商業行為發生變異的機率,此層級 由製程的品質,延伸至全體的品質(包含 製程、交期、服務..等等品質),因此 這時的層級意義代表了整體的競爭力。故 此層級焦點為Critical 此層級焦點為Critical to customer (客戶關 注的關鍵) 注的關鍵)。

第二階段

Operation level:祇是減少產品在製造過程 level:祇是減少產品在製造過程 中的變異是不夠的,必須進一步來做品質改 善,找出造成品質變異的相關原因,擬定改 善的對策及計劃,永遠杜絕其再發生。故此 尋找變異) 層級焦點在Remove 層級焦點在Remove cause (尋找變異)。

Hsin Chong Groups Training Center

主管級黑帶( belt) 主管級黑帶(master black belt):他們是全職的 指導員,有一身的技術和教學、領導能力,這些主管 級黑帶要檢查和督導黑帶人員。一位主管級黑帶必須 監督至少十位黑帶通過認證,並且受到企業盟主小組 的認可,才能獲得認證。【或稱為黑帶大師】 的認可,才能獲得認證。【或稱為黑帶大師】 黑帶( belt) 黑帶(black belt):他們是專職的品質主管,負責 領導團隊,並將其重點放在關鍵流程上,並向盟主回 報成果。這些團隊領導人需要腐責評量、分析、改善 和控制影響顧客滿意度或生產力提升等的關鍵流程。 黑帶必須全職投入「六個標準差」高品質計畫。 綠帶( belt) 綠帶(green belt):他們也是參與黑帶計畫的技藝 人員,但並非全職投入。除了完成黑帶的案外,他們 還必須在自己的日常工作上繼續應用「六個標準差」 工具。

CPK

μ2μ2μ3

圖9-11常態分配圖

σ=1

μ=0

圖9-12標準常態分配

將常態分配轉換為標準常態分配,在實務上應用可更為廣泛,並且可以推估其不同區域的機率。

計算舉例:已知某製程為常態分配,其製程平均值μ=20,製程估計標準差為 為2,求高於24以上的機率為多少?

Z=

查表9-5,Z=2.00,其機率為2.275×10-2=2.275%

表9-5

計算舉例:在內胎押出工程其長度規格為750±10m/m,而十一月份押出工程長度之實績平均( )為747m/m,實績估計標準差( )為4m/m,求綜合不良率P為何?Cpk值為何?

ZSU值=

ZSL值=

查標準常態分配(表9-5)得知不良率為:

Pzsu=0.00058=0.058%

PZSL=0.0401=4.01%

(1)衡量(Measurement):透過衡量以找出問題的所在。

(2)分析(Analysis):透過分析以掌握造成問題的關鍵因素。

(3)改善(Improvement):透過改善以排除問題的關鍵因素,以提升流程的績效。

4.控制(Control):透過統計製程管制(SPC)來發現流程的異常,以維持流程的績效。

規格下限

-6s

-5s

-4s

-3s

-2s

-1s

μ=

1s

2s

3s

4s

5s

6s

規格上限

規格下限

-6s

-5s

-4s

-3s

-2s

-1s

μ

-1s

2s

3s

4s

5s

6s

圖9-14

為了要達到製造產品品質瑕疵最少甚至達到零缺點的秘訣,就是公司內的所有員工及協力廠與中心廠之間得有共同的語言,也就是品質的語言,在此所講的品質語言有二:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Six Sigma 和 SPC

Six Sigma质量监控集中把控制转移到过程的上游, 使对输入特性或要素 X’s的控制更有力量。

Y

X

控制图表应用于流程的变量 独立变量; 设计变数 X1, X2,..., Xk

提供更强的稳定性于 依附变量; 回应 Y1,Y2,..., Ym

什么时候使用SPC?

我想知道什么?

局部缺陷 p 图表 typically n > 50 tracks dpu/dpo 缺陷的数 量/ 单位 u 图表 n variable

为了选择合适的控制图表来监控过程,首先要决定关键过程变量 (X’s)是连续的还是离散的.

控制表格的类型

监控连续X‘s的变量图表 使用量度到的数值 监控离散X‘s的属性图表

正常流程的变化 “沒有显示任何改变”

Xbar/S Chart for sd5

53 3.0SL=52.45

Sample Mean

52 51 50 49 48 47 Subgroup 4 0 5 10 15 20 25

X=50.00

-3.0SL=47.55

Sample StDev

3.0SL=3.414 3 2 S=1.507 1 0 -3.0SL=0.00E+00

图表阐析

流程的状态是什么? 应在建立流程能力和持续流程控制基础以前,进行图表阐述。 • 首先阐述Sigma图表。 • 在初期能力分析中,若你能识別引起“OOC”状态的特殊原因 差异,当你计算控制界限时,你能够将这些方面排除在考虑 之外。 若发生下列情况,流程就会失去控制: 有一点落在控制界限之外. 3个连续点的其中2点>在同一边均值2 s的距离. 5个连续点的其中4点>在同一边均值1 s的距离. 9个连续点在均值的同一边. 更多…

周期时间,长度,直 径,微量等.

通常每个图表均有一个特性 更昂贵,但有更多的信息

通过/及格, 好/坏, 进行/ 不进行的信息

每个图表可以有多个特性 较少花费,但也有较少的 信息

变量控制图表

连续的数据

控制图表的类型

图表( X Bar Chart ):均值随时间过去而变化的示图 X

R 图表( R Chart ): 样本随时间过去的范围(最高数值和最低数值 之间的差别)示图

个体的图表( Individuals Chart ): 个体数值时间性变化的图表.

移动范围图表(Moving Range Chart):移动范围随时间过去而变化 的示图 (双样本 |Xi - Xi-1|) 。

受控/失控

控制下的过程 • 基本上只含自然随机、普 遍肇因的差异. • 若特殊原因的差异存在, 它对流程有最小的影响。 • 是可预期的 • 若过程必须改进,则要求 改变系统. 不受控制的过程 • 存在有至少一个特殊肇因 的差异. • 特殊原因的发生对过程有 重要影响。 • 一些看到的差异是非随机 的。 • 不可预期的. • 通过识别特殊原因并对其 加以控制,过程的输出可 以得到改进。

征兆:

X 趋势是流程级別的渐进偏移,仅反 映在图表中。 有时原材料、测量或人为因素能引 起一个趋势, 但可能性不大。麻烦通 常在设备本身、电力的供应或先前 的流程环境 。

Sample StDev

• 7点连续向上. Xbar/S Chart for repmstd • 7点连续向下

53 52 51 50 49 48 47 Subgroup 0 5 10 15 20 25 -3.0SL=47.75 X=50.00 1 2 2 2 1 3.0SL=52.25

在假设测试的术语中,不受控制流程的输出表示了从预期 表现水平观察到的分別

假设测试?

控制图表以图形表示了一个有时间次序, 带有 HO 和HA 的双边测试,其中 HO 和HA 定义为:

Ho: i Ha: i

/2

UCLx

For 3s limits, = 0.00135

X

LCLx /2

尽可能使用理性的子集

如能力分析的一样收集数据以使子集中包含只有普遍肇 因的差异。 在持续流程控制中利用理性子集续继尽可能收集所有关 于流程的信息。

• 子集内的差异是短期的,一般的原因 • 子集间的差异与操作上的控制有关

最大化控制图表的效用

确定一个控制计划,将检测到样本之间差异的可能性最大化。 样本大小 • 当在参量范围的测量可能有变时,除非经济原则上不可行,应选择 在每组样本內抽取多个部件的控制图表计划。 • 使用 X 的移动范围图表当度量不存在或存在很小的差异,或合符经 济原则。如一个小样本的t 测试一样,当存在重大的流程差异时,单 个 X的移动范围图表的灵敏度不足够 取样频率 • 流程表现越好,需要的取样频率越低。 • 基于对流程表现的经验, 取样频率是可以变的 • 考虑以每小时,每天,每班,每月,每年,每批等。 目前的工业标准倾向于小样本,高频率的方式。

S

一些典型原因: 流程中使用了一批不符合规格 的原料 测量的查刻度暂时性的偏移

不同的检查员

不同种类的工具

潜在流程以外的事故 “这些很有趣”

流程有时候会打嗝。因为这些 “反叛”或“飞脱”, 流程会产 生偶然的数值明显不属于基本流 程分布的一部份。当一个发生后, 流程将回复正常直到下个打嗝的 发生。

此图表表示可预期性的流程,当中流程差异仅是随机的。 这些点不可预期的上下波动,但有在中线周围聚集的趋向( 但也不是很紧密) 和在控制界限内 。 这种形态是任何控制图表的目标。它不一定显示出流程有最佳能力或流程 符合规格。但它显示了流程有稳定性。

特殊肇因的变化 “发生了什么?”

偶尔会有个因素进入流程并导致 突然及短暂的变化. 这种原因会出现在 图表中,呈 X 现于控制之外的点集。 S图表通 常不受这些偏移影响。

2 s - 平均有95% 的置信区间

3 s - =.003 (原因: 许多的连续的测试;减少潜在的错误。)

4.5 s - 个体的度量比较于消费者要求的流程长期表现目标。 6.0 s - 个体的度量比较于消费者要求的流程短期差异目标。

当流程稳定时,3 s 限制提供了对变化的高 敏感度及低可能性的过度反应.

关于限制的注意点

不要将控制界限与规格界限相混淆。 规格界限是流程限制之外的。例如,他们可以代表为 了满足CTQ 特性的工程上要求。 控制界限是流程内部的,它们反映了流程预期的差异 范围。 规格界限是针对个別数值的,然而在 X 界限是针对样本平均的。 图表上,控制

两种类型的控制图表错误

把一个特殊原因的差异视 作普通原因的差异 • 错过了确定流程变化 的机会 把一个普通原因的差异视 作特殊原因的差异 • 妨碍稳定的流程,寻 找不存在的特殊原因 而浪费资源

Xbar/S Chart for repmstd

53 52 51 50 49 48 47 46 Subgroup 0 5 1 1

打嗝

打嗝

3.0SL=52.25 X=50.00 -3.0SL=47.75

1 10 15 20 25

4 3 2 1 0

打嗝

1 1 3.0SL=3.132

S=1.382 -3.0SL=0.00E+00

图表告诉了我们关于流程的一些什么?

使用Minitab 创建变量控制图表

这个练习将使用Minitab,利用来 自梅花格的数据,创建不同类型 的控制图表 。 在这练习中,我们将使用 图表和 图表来跟 踪 流程,并看看图表 X /R 的相对敏感度。 X / s

把运行梅花格所得的数据以子集 输入到每列中 打开Stat>Control Charts>Xbar R • /S 的程序将会是相似 的

变化后,流程制造出平均较大的 部件或产量增加或硬度变强等等。 流程的基本可变性沒有发生变化。 同时范围图表也沒有显示变化.

3 2

3.0SL=3.132

S=1.382 1 0 -3.0SL=0.00E+00

一些典型原因: 错误的调整或不恰当的设置

材料或润滑剂的改变,

工人換班

流程趋势 “它将发展到何处?”

计算平均图表控制界限

要确定控制界限的均值,你必须先计算整体性流程的平均 (总均值):

X =

k = 子集平均的数目

X 1 X 2 ... X k k

整体性流程的平均

控制界限的上限:由下面的公式确定:

UCLX X 3s / n

控制界限的下限:由下面的公式确定:

LCL X X 3s / n

• 过程的关键因素(X)或(Y)输出 Nhomakorabea随时间过去而 变化吗? (例如,过程稳定吗?)

我希望怎样看到它?

• 基于即时数据的图表显示出过程的变化。

SPC是个严谨的过程,它要求操作团队积极地的收集和分 析数据 。

控制图表

控制图表是在1920年,由Bell Laboratories的Walter Shewhart 博士发 明的过程控制工具。统计性的过程控制图表提供了在过程所观测到的计量 与在统计上计算到“控制界限”(预期的)的图示化比较。 控制图表: • 用于监察过程的输入、参量或输出 (Xs and Y) • 用于识别当过程失去控制 • 用于鉴定过程中出现的特殊肇因差异 • 不能告诉我们是否合符规格限制 • 既不能识别也不消除特殊原因 • 对有双边界限的假设测试均值的控制限制是推断于观测的样本均值 的相同点或不同点。 • 标准差或范围的控制界限代表在方差可显示分別之处。

注:大概的置信水平是 99.7%.

当子集的平均水平落在控制图表的界限外,它就以图表说明在样本均值 和历史均值中存在差別

为何用Three Sigma控制界限?

• Three Sigma界限经历了时间的考验。 • Three Sigma界限带给 约为 .00135的结果. 当流程没有发生真正的改 变时产生作用的几率很小。因为随着时间过去会做许多的测试,所以这 点是重要的。