SPC计算公式一览表

SPC计算公式一览表

SPC计算公式一览表SPC运算公式一览表项目名称:SPC运算公式一览表项目编号:SPC-002文档编号:版本号: 1.0编制单位:研发部文档操纵目录SPC运算公式一览表 (1)文档操纵 (1)一、计量型 (3)Mean均值 (3)Max最大值 (3)Min最小值 (3)Range极差最大跨距 (3)MR移动极差 (3)StdDev标准差 (3)Sigma (4)UCL、CL、LCL上操纵限、中心限、下操纵限〔计量型〕 (4)Cp过程能力指数 (5)Cmk机器能力指数 (5)Cr过程能力比值 (5)Cpl下限过程能力指数 (5)Cpu上限过程能力指数 (6)Cpk修正的过程能力指数 (6)k:偏移系数 (6)Pp过程性能指数 (6)Pr过程性能比值 (6)Ppu上限过程性能指数 (6)Ppl下限过程性能指数 (6)Ppk修正的过程性能指数 (6)Cpm目标能力指数 (7)Ppm目标过程性能指数 (7)Zu(Cap)规格上限Sigma水平 (7)Zl(Cap)规格下限Sigma水平 (7)Zu(Perf) (7)Zl(Perf) (7)Fpu(Cap)超出操纵上限机率 (7)Fpl(Cap)超出操纵下限机率 (8)Fp (Cap)超出操纵界线的机率 (8)Fpu(Perf) (8)Fpl(Perf) (8)Fp (Perf) (8)Skewness偏度,对称度 (8)Kurtosis峰度 (8)二、计数型 (8)Mean均值 (8)Max (9)Min (9)Range极差 (9)StdDev标准差 (10)UCL、CL、LCL上操纵限、中心限、下操纵限〔计件型、计点型〕 (10)三、DPMO (10)四、相关分析 (10)五、正态分布函数Normsdist(z) (11)六、综合能力指数分析 (12)一、计量型输入参数:x :参与运算的样本值ChartType :图形编号,1均值极差;2均值标准差;3单值移动极差;8直方图 USL :规格上限 LSL :规格下限Target :目标值,在公式中简写为T Mr_Range :移动跨距σˆ:估量sigma 运算出:n :样本总数x :所有样本的平均值注意:1、 设置常量NOTV ALID=-99999,如统计量运算不出,那么返回该常量Mean 均值nxMean ni i∑==1子组数中的所有均值(字段名叫取值)的总平均值Max 最大值max X Max = 子组数中最大的均值Min 最小值min X Min = 子组数中最小的均值Range 极差 最大跨距min max X X Range -=MR 移动极差i n i X X MR -=+ 本子组取值与上一子组的差值绝对值StdDev 标准差1)(12--=∑=n Mean xStdDev ni i例:X1=2,X2=4,X3=6,X4=4,求63.114)44()46()44()42(2222=--+-+-+-=StdDevSigma1、 极差估量σˆ 2/d R =∧σ2、 标准差估量σˆ 4/ˆC S =σ当子组容量在25以内时可查表得到4C 的值,当子组容量大于25时可用公式:3*4)1(*44--=n n C3、 运算σn k m n k m x xmi i*,1)(12=--=∑=,则为个子组,每个子组容量σ4、组内波动σˆ n k nx xki iki nj i ij为个子组,每个子组容量,)1()(1112∑∑∑-==∧--=σUCL 、CL 、LCL 上操纵限、中心限、下操纵限〔计量型〕1、 均值-极差操纵图〔x - R 〕均值操纵图 极差操纵图UCL=R X 2A + UCL=R D 4 LCL=R X 2A - LCL=),0(3R D Max CL=X CL=R 其中:232d n A ⋅=23314d d D ⋅+= 23313d dD ⋅-= 3是指操纵标准差倍数2、 均值-标准差操纵图〔x -S 〕均值操纵图 标准差操纵图UCL=S A X 3+ UCL=S B 4 LCL=S A X 3- LCL=),0(3S B Max CL=X CL=S 其中:)(334n C n A ⋅=)()(1314424n C n c B -⋅+= )()(1313424n C n c B -⋅-= 3是指操纵标准差倍数3、 单值-移动极差操纵图〔X-Rs 〕单值操纵图 极差操纵图UCL=s R E X 2+ UCL=s R D 4 LCL=s R E X 2- LCL=),0(3s R D Max CL=X CL=s R 其中:232d E =23314d d D ⋅+= 23313d d D ⋅-= 3是指操纵标准差倍数 Cp 过程能力指数〔短期〕过程能力,即工序的能力〔Process Capbility ,PC 〕,是指过程加工质量方面的能力。

SPC计算公式

S P C 的 品 質 指 標

組距(R) : 一組數據中的最大值減最小值 R=MAX-MIN 平均數(Mean, 但通常用Xbar或X表示): 把一組數據 全部相加, 再除以該組數據的個數.

X=(X1+X2+……Xn)/n

中位數(Median,通常用M表示): 把一組數據先按大小順序排列起來, 然

技術篇

3.品質指標 1.

S P C 的 品 質 指 標

百萬分之不良PPM: 有些地方叫DPPM, 它是一 人概率的概念

A.計數值之PPM計算:

不良數 PPM= ╳1000000 抽樣數

B.計量值之PPM計算 靜態:PPM=Φ[(LSL-Xbar)/σ]+Φ[(USL-Xbar)/σ] 動態:PPM=Max{Φ[(LSL-Xbar)/σ+1.5]+Φ[(USL-Xbar)/σ+1.5],

LCL CL UCL

B.單邊上限規格

Cp=(USL-CL)/3σa=CpU

LCL

SL CL

USL UCL

技術篇

3.品質指標 1.

S P C 的 品 質 指 標

製程能力指數(Cpk): A.雙邊規格 Cpk= (1-Ca)*Cp

B.單邊上限規格 CPK=CPU=Cp

C.單邊下限規格 CPK=CPL=C p

Ca :製程准确度

Cp

Cpk

製程精密度(製程潛力)

製程能力

品質六大特質分析

PPM

Parts Per Million

SGMs 規格標準差

基礎篇

SGMa 製程標準差

單邊規格沒有Ca

等級評定後之處置原則(Ca等級之處置) A級:作業員遵守作業標準操作,並達到規格之要求,須繼續維持。 B級:有必要可能將其改進為A級。 C級:作業員可能看錯規格,不按作業標準操作或檢討規格及作業標準。 D級:應採取緊急措施,全面檢討所有可能影響之因,必要時得停止生產。 以上僅是些基本原則,在一般應用上Ca如果不良時,其對策方法是製造單位為主,技術單位 副,品管單位為輔

Spc应用计算公式(超全)

SPC所有公式详细解释及分析SPC统计制程管制计量值管制图: Xbar-R(平均-全距)、Xbar-S(平均-标准差)、X-MR(个别值-移动全距)、EWMA、CUSUM等管制图。

计数值管制图:不良率p、不良数np、良率1-p、缺点数c、单位缺点数u等管制图。

常用分析工具:直方图、柏拉图、散布图、推移图、%GRR...等。

公式解说制程能力指数制程能力分析制程能力研究在于确认这些特性符合规格的程度,以保证制程成品不符规格的不良率在要求的水准之上,作为制程持续改善的依据。

制程能力研究的时机分短期制程能力研究及长期制程能力研究,短期着重在新产品及新制程的试作、初期生产、工程变更或制程设备改变等阶段;长期以量产期间为主。

制程能力指针 Cp 或 Cpk 之值在一产品或制程特性分配为常态且在管制状态下时,可经由常态分配之机率计算,换算为该产品或制程特性的良率或不良率,同时亦可以几 Sigma 来对照。

计数值统计数据的数量表示缺点及不良(Defects VS. Defectives)缺点代表一单位产品不符要求的点数,一单位产品不良可能有一个缺点或多个缺点,此为计点的品质指针。

例如描述一匹布或一铸件的品质,可用每公尺棉布有几个疵点,一铸件表面有几个气孔或砂眼来表达,无尘室中每立方公尺含微粒之个数,一片PCB有几个零件及几个焊点有缺点,一片按键有几个杂质、包风、印刷等缺点,这些都是以计点方式表示一单位产品的特性值。

不良代表一单位产品有不符要求的缺点,可能有一个或一个以上,此将产品分类为好与坏、良与不良及合格与不合格等所谓的通过-不通过(Go-NoGo)的衡量方式称为计件的品质指针。

例如单位产品必须以二分法来判定品质,不良的单位产品必须报废或重修,这是以计件方式来表示一单位产品的特值。

每单位缺点数及每百万机会缺点数(DPU VS. DPMO)一单位产品或制程的复杂程度与其发生缺点的机会有直接的关系,越复杂容易出现缺点;反之越简单越不容易出现缺点。

SPC计算公式和判定准则

SPC计算公式和判定准则SPC(Statistical Process Control,统计过程控制)是一种通过统计方法对过程进行监控和控制来确保产品质量的方法。

SPC包含了一系列的计算公式和判定准则,用于对过程数据进行分析和判断。

本文将介绍SPC的常用计算公式和判定准则。

一、计算公式1. 平均值(X-bar)和范围(R)控制图的计算公式:平均值控制图:X-bar = (X1 + X2 + ... +Xn)/n范围控制图:R = Xmax - Xmin2.方差(S)控制图的计算公式:方差控制图:S = √((∑(xi - x̄)²)/(n-1))其中,xi为单个数据点,x̄为平均数,n为样本个数。

3.标准差(σ)控制图的计算公式:标准差控制图:σ = √((∑(xi - x̄)²)/n)其中,xi为单个数据点,x̄为平均数,n为样本个数。

4. 标准分数(Z-score)的计算公式:标准分数:Z=(X-μ)/σ其中,X为观测值,μ为总体平均值,σ为总体标准差。

5.概率(P)的计算公式:概率:P=1-Z其中,Z为标准分数。

二、判定准则SPC通过控制图上的控制限来进行判定,一般包括控制线和规范线。

常用的判定准则有以下几种:1.控制线:控制线用于界定过程是否处于统计控制状态。

一般有上限控制线(UCL)和下限控制线(LCL)。

当数据点超过控制线时,表明过程处于非随机状态,可能存在特殊原因。

2.规范线:规范线用于界定过程是否处于规范状态。

一般有上限规范线(USL)和下限规范线(LSL)。

当数据点超过规范线时,表明产品或过程不符合规格要求。

3.判定准则:SPC根据运行趋势和控制限来进行判定,常见判定准则包括:-单点超出控制限:当单个数据点超出控制限时,可能存在特殊原因,需要进行调查和纠正。

-一组连续点趋势逐渐上升或下降:当连续的数据点呈增加或减少的趋势时,表明过程可能不稳定,需要进行调查和纠正。

SPC计算公式及参数

類別

-R

X-Rm

平均值(個別值)

管制圖

【 (X)Leabharlann 制圖】管制上限管制中心線

管制下限

全距(移動全距)

管制圖

【R(Rm)管制圖】

管制上限

D4*

管制中心線

管制下限

D3*

2)計量值管制圖之常數對照表﹕

樣本數值(n)

A2

D3

D4

E2

2

1.880

0

3.267

1.128

0.184

1.816

2.970

1.010

10

0.308

0.223

1.777

3.078

0.975

16

0.212

0.363

1.637

3.532

0.849

註:X-Rm管制圖查計量值管制圖之常數對照表時,查n=2之數值。

3)計數值管制圖的計算公式﹕

類別

nP

P

C

U

管制

上限

管制

中心線

管制

下限

A平均值﹕ =(X1+X2+…+Xn)/n;

2.660

3

1.023

0

2.574

1.693

1.772

4

0.729

0

2.282

2.059

1.457

5

0.577

0

2.114

2.326

1.290

6

0.483

0

2.004

2.534

1.184

7

0.419

0.076

1.924

2.704

SPC常用公式和参数

精心整理R X -一、 管制图公式说明1. 计量值公式管制图 1.1X 管制图:n 为组内样本量,m 为抽样组数;中心线→R CL = 管制下限→R D d R d R R UCL R 323(33=-=-=σ 其中23331d d D -=,23431d d D += 第i 组之标准偏差1)(12--=∑=n x x S ni i i x nx x x x m i n++=21x x x x ......估计标准偏差4C S =σ管制上限→S A X S n C X UCL 34)3(+=+=中心线→X CL =管制下限→S A X S n C X LCL 34)3(-=-= 其中n C A 433=S 管制图:管制上限→S B UCLs 4=2.1不良率管制图(PChart)当每组之样本数均相同时:中心线→∑==Ki i P K P 11 管制上限→) 1 , )1(3min(n P P P UCL -+= 管制下限→) 0 , )1(3max(n P P P LCL --= 当各组之样本数不相同时:中心线→∑==Ni i i P n N P 11,其中k n n n N +++=...21 各组管制上下限分别为管制上限→) 1 , )1(3min(in P P P UCL -+= 管制下限→) 0 , )1(3max(i n P P P LCL --= 2.2不良数管制图(PnChart)中心线→n P CL =管制上限→ )1(3P P P UCL n n -+=1. 制程能力指数(ProcessCapabilityIndexes)★),max ()(LSL SL SL USL SL Ca ---=μ;其中μ:平均值 SL :规格标准USL :规格上限LSL :规格下限★σ6LSL)-(USL Cp =;σ:估计标准偏差(CapabilitySigma)。

★σμ3)-(USL Cpu =;σ:估计标准偏差(CapabilitySigma)。

SPC计算公式

C級:檢討規格及作業標準,可能本製程不能勝任如此精密之工作。

D級:應採取緊急措施,全面檢討所有可能影響之因素,必要時應停止生產。 以上也是與Ca一樣,僅是一些基本原則,在一般上Cp如果不良時,其對策方法是技術單位為主, 製造單位為副,品管單位為輔。

標

后取最中位的一位, 如若該組數據為奇數, 則取最中間一位, 如若該組數據為 偶數, 則取中間兩位的其中一位

X(I+1)/2(I為奇數時) M= 或

Xi/2 或(I/2+1) (I為偶數時)

技術篇

1.統計學名詞

1.

方差(σ2,有時也用S來表示): 由該組數據中每個數據減實際

S

平均數平方的和再除以該數組數據的個數(n).

P

C

σa是統計上的標準差概念, 即是按上述公式計算出來的

的

品

σs是為了在品管中有一個相對比較值而引進的, 計算方法是

質

σs=(USL-LSL)/6

指

標

技術篇

2.管製界限

1.

S 管製中心線(Center Line):

P

即實際數據的平均值(即Xbatrol Level, 縮寫為UCL):

3.品質指標

1.

百萬分之不良PPM: 有些地方叫DPPM, 它是一

S

人概率的概念

P

A.計數值之PPM計算:

C

不良數

的 品

PPM=

╳1000000

抽樣數

質

B.計量值之PPM計算

指 標

靜態:PPM=Φ[(LSL-Xbar)/σ]+Φ[(USL-Xbar)/σ]

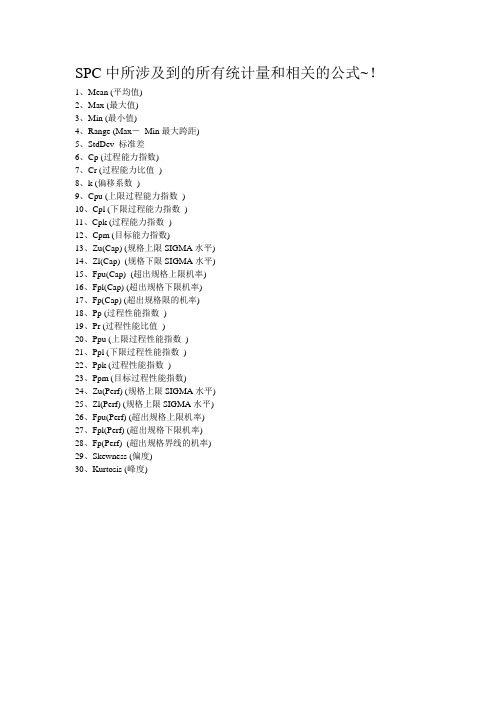

SPC中所涉及到的所有统计量和相关的公式

SPC中所涉及到的所有统计量和相关的公式~!1、Mean (平均值)2、Max (最大值)3、Min (最小值)4、Range (Max-Min最大跨距)5、StdDev 标准差6、Cp (过程能力指数)7、Cr (过程能力比值)8、k (偏移系数)9、Cpu (上限过程能力指数)10、Cpl (下限过程能力指数)11、Cpk (过程能力指数)12、Cpm (目标能力指数)13、Zu(Cap) (规格上限SIGMA水平)14、Zl(Cap) (规格下限SIGMA水平)15、Fpu(Cap) (超出规格上限机率)16、Fpl(Cap) (超出规格下限机率)17、Fp(Cap) (超出规格限的机率)18、Pp (过程性能指数)19、Pr (过程性能比值)20、Ppu (上限过程性能指数)21、Ppl (下限过程性能指数)22、Ppk (过程性能指数)23、Ppm (目标过程性能指数)24、Zu(Perf) (规格上限SIGMA水平)25、Zl(Perf) (规格上限SIGMA水平)26、Fpu(Perf) (超出规格上限机率)27、Fpl(Perf) (超出规格下限机率)28、Fp(Perf) (超出规格界线的机率)29、Skewness (偏度)30、Kurtosis (峰度)2011-10-13 08:38 上传下载附件(29.39 KB)2011-10-13 08:38 上传下载附件(33.58 KB)2011-10-13 08:38 上传下载附件(41.15 KB)2011-10-13 08:38 上传下载附件(46.14 KB)2011-10-13 08:38 上传下载附件(46.81 KB)2011-10-13 08:38 上传下载附件(30.94 KB)2011-10-13 08:38 上传下载附件(30.97 KB)2011-10-13 08:38 上传下载附件(31.33 KB)2011-10-13 08:38 上传下载附件(28.83 KB)2011-10-13 08:38 上传下载附件(28.42 KB)2011-10-13 08:38 上传下载附件(31.83 KB)2011-10-13 08:38 上传下载附件(11.58 KB)2011-10-13 08:38 上传下载附件(19.16 KB)2011-10-13 08:38 上传下载附件(21.2 KB)2011-10-13 08:38 上传下载附件(23.23 KB)2011-10-13 08:38 上传下载附件(16.33 KB)。

SPC公式大全

SPC所有公式详细解释及分析SPC统计制程管制计量值管制图:Xbar-R(平均-全距)、Xbar-S(平均-标准差)、X-MR(个别值-移动全距)、EWMA、CUSUM等管制图。

计数值管制图:不良率p、不良数np、良率1-p、缺点数c、单位缺点数u等管制图。

常用分析工具:直方图、柏拉图、散布图、推移图、%GRR...等。

公式解说制程能力指数制程能力分析制程能力研究在于确认这些特性符合规格的程度,以保证制程成品不符规格的不良率在要求的水准之上,作为制程持续改善的依据。

制程能力研究的时机分短期制程能力研究及长期制程能力研究,短期着重在新产品及新制程的试作、初期生产、工程变更或制程设备改变等阶段;长期以量产期间为主。

制程能力指针Cp 或Cpk 之值在一产品或制程特性分配为常态且在管制状态下时,可经由常态分配之机率计算,换算为该产品或制程特性的良率或不良率,同时亦可以几Sigma 来对照。

计数值统计数据的数量表示缺点及不良(Defects VS. Defectives)缺点代表一单位产品不符要求的点数,一单位产品不良可能有一个缺点或多个缺点,此为计点的品质指针。

例如描述一匹布或一铸件的品质,可用每公尺棉布有几个疵点,一铸件表面有几个气孔或砂眼来表达,无尘室中每立方公尺含微粒之个数,一片PCB有几个零件及几个焊点有缺点,一片按键有几个杂质、包风、印刷等缺点,这些都是以计点方式表示一单位产品的特性值。

不良代表一单位产品有不符要求的缺点,可能有一个或一个以上,此将产品分类为好与坏、良与不良及合格与不合格等所谓的通过-不通过(Go-NoGo)的衡量方式称为计件的品质指针。

例如单位产品必须以二分法来判定品质,不良的单位产品必须报废或重修,这是以计件方式来表示一单位产品的特值。

每单位缺点数及每百万机会缺点数(DPU VS. DPMO)一单位产品或制程的复杂程度与其发生缺点的机会有直接的关系,越复杂容易出现缺点;反之越简单越不容易出现缺点。

Spc应用计算公式(超全)

SPC所有公式详细解释及分析SPC统计制程管制计量值管制图: Xbar-R(平均-全距)、Xbar-S(平均-标准差)、X-MR(个别值-移动全距)、EWMA、CUSUM等管制图。

计数值管制图:不良率p、不良数np、良率1-p、缺点数c、单位缺点数u等管制图。

常用分析工具:直方图、柏拉图、散布图、推移图、%GRR...等。

公式解说制程能力指数制程能力分析制程能力研究在于确认这些特性符合规格的程度,以保证制程成品不符规格的不良率在要求的水准之上,作为制程持续改善的依据。

制程能力研究的时机分短期制程能力研究及长期制程能力研究,短期着重在新产品及新制程的试作、初期生产、工程变更或制程设备改变等阶段;长期以量产期间为主。

制程能力指针 Cp 或 Cpk 之值在一产品或制程特性分配为常态且在管制状态下时,可经由常态分配之机率计算,换算为该产品或制程特性的良率或不良率,同时亦可以几 Sigma 来对照。

计数值统计数据的数量表示缺点及不良(Defects VS. Defectives)缺点代表一单位产品不符要求的点数,一单位产品不良可能有一个缺点或多个缺点,此为计点的品质指针。

例如描述一匹布或一铸件的品质,可用每公尺棉布有几个疵点,一铸件表面有几个气孔或砂眼来表达,无尘室中每立方公尺含微粒之个数,一片PCB有几个零件及几个焊点有缺点,一片按键有几个杂质、包风、印刷等缺点,这些都是以计点方式表示一单位产品的特性值。

不良代表一单位产品有不符要求的缺点,可能有一个或一个以上,此将产品分类为好与坏、良与不良及合格与不合格等所谓的通过-不通过(Go-NoGo)的衡量方式称为计件的品质指针。

例如单位产品必须以二分法来判定品质,不良的单位产品必须报废或重修,这是以计件方式来表示一单位产品的特值。

每单位缺点数及每百万机会缺点数(DPU VS. DPMO)一单位产品或制程的复杂程度与其发生缺点的机会有直接的关系,越复杂容易出现缺点;反之越简单越不容易出现缺点。

SPC常见参数公式

XUCL:Xbar管制圖的管制上限

Xbar:Xbar管制圖的中心值

XLCL:Xbar管制圖的管制下限

RUCL:R管制圖的管制上限Байду номын сангаас

R Bar:R管制圖的中心值

RLCL:R管制圖的管制下限

Ca:製程准确度

Cp:製程精密度

Pp:初期製程潛力

Pp=(USL-LSL)/6σa

Cpk:製程能力CPK=( USL-X)/3σp或(X-LSL)/3σp

取最小值为CPK

Ppk:初期製程能力= (USL-X)/3σa或(X-LSL)/3σa取最小值PPK

Sigma s:規格標準差σs---3σ=(USL– LSL)/6σs---6σ=USL– LSL/12

_

Sigma a:样本標準差σa

Sigma p:制程標準差

X代表平均值

A2 D4 d2值都可参照系数表

SPC常用公式和全参数

SPC常⽤公式和全参数RX -⼀、管制图公式说明1. 计量值公式1.1 管制图X 管制图:n 为组内样本量,m 为抽样组数;标准偏差 nσσ=2min max X X R -=估计标准偏差 2^d R=σ全距平均值 m R m R R R R mi im ∑==+++=121...... 管制上限→ R A X R nd X UCL 22)3(+=+= 中⼼线→ X CL = 管制下限→ R A X R nd X LCL 22)3(-=-=其中 nd A 223=R 管制图: R 的标准偏差 )(23d R d R =σ管制上限→ R D d Rd R R UCL R 423)(33=+=+=σ中⼼线→ R CL =管制下限→ R D d Rd R R UCL R 323431d dD +=mx nx x x x mi in∑=++++==++=1m ....32121 m x x x x x ......X 管制图:第i 组之标准偏差1)(12--=∑=n x xS ni ii∑==mi i S m S 11估计标准偏差 4C S =σ管制上限→ S A X S nC X UCL 34)3(+=+=中⼼线→ X CL =管制下限→ S A X S nC X LCL 34)3(-=-=其中nC A 433=S 管制图:管制上限→ S B UCLs 4= 中⼼线→ S CLs =管制下限→ S B LCLs 3=Rm 管制图:移动全距 1--=i i i x x MR nMRMR ni i∑==1管制上限→ MR D UCL 4=中⼼线→ MR CL =管制下限→ MR D LCL 3=(当n=2时,3D 和4D 以样本数为2来查表)个别管制图管制上限→ 23d MRx UCL += 中⼼线→ x CL =管制下限→ 23d MRx LCL -= (当n=2时,2d 以样本数为2来查表)**中位数随着计算机技术的发展,计算已经不是困难,逐步被淘汰** 2. 计数值公式2.1不良率管制图 ( P Chart )当每组之样本数均相同时:中⼼线→ ∑==Ki i P K P 11管制上限→ ) 1 , )1(3min(n P P P UCL -+= 管制下限→ ) 0 , )1(3max(nP P P LCL --=当各组之样本数不相同时:中⼼线→ ∑==Ni i i P n N P 11 ,其中 k n n n N +++= (21)1(3min(in P P P UCL -+= 管制下限→ ) 0 , )1(3max(in P P P LCL --=n 管制上限→ )1(3P P P UCL n n -+=管制下限→ )1(3P P P LCL n n --= 其中 n P 为各组之不合格数。

SPC计算公式一览表

SPC计算公式一览表SPC运算公式一览表项目名称:SPC运算公式一览表项目编号:SPC-002文档编号:版本号: 1.0编制单位:研发部文档操纵SPC运算公式-•览表 (1)文档操纵 (1)一、计疑型 (4)Mean均值 (4)Max最大值 (4)Min最小值 (4)Range极差最大跨距 (4)MR移动极差 (4)StdDev标准差 (4)Sigma (5)LCL上操纵限、中心限、下操纵限(计量型) (5)Cp过程能力指数 (6)Cmk机器能力指数 (6)Cr过程能力比值 (6)Cpl下限过程能力指数 (6)Cpu上限过程能力指数 (6)Cpk修匸的过程能力指数 (7)k:偏移系数 (7)Pp过程性能指数 (7)Pr过程性能比值 (7)Ppu上限过程性能指数 (7)Ppi下限过程性能指数 (7)Ppk修正的过程性能指数 (7)Cpm目标能力指数 (7)Ppm目标过程性能指数 (8)Zu (Cap) 规俗上限Sigma 水 (8)Z1 (Cap)规格卜•限Sigma 水¥ (8)Zu(Perf) (8)Z1 (Perf) (8)Fpu(Cap)超出操纵上限机率 (8)Fpl(Cap)超出操纵下限机率 (8)Fp (Cap)超出操纵界线的机率 (8)Fpu(Perf) (8)Fpl (Perf) (9)Fp (Perf) (9)Skewness偏度,对称度 (9)Kurtosis 峰度 (9)二、............ 汁数型 ..........................................................9Mean均值 (9)Max (10)Min (10)Range 极差 (10)StdDev标准差 (10)UCL、CL、LCL上操纵限、中心限、卜•操纵限(汁件型、汁点型) (11)三、.................................................................................................................................................. D PMO11四、相关分析 (11)五、正态分布函数Normsdist(z) (12)六、综合能力指数分析....... (12)一、计量型输入参数:X:参与运算的样本值ChartType:图形编号,1均值极差;2均值标准差;3单值移动极差;8直方图USL:规格上限LSL:规格下限Target:目标值,在公式中简写为TMr_Range:移动跨距<7 : 估量sigma运算岀:n:样本总数x:所有样本的平均值注意:1、设苣常S NOTVALID=-99999,如统计量运算不岀,则返回该常量Mean均值nMean =子组数中的所有均值(字段名叫取值)的总平均值nMax最大值Max = X max子组数中最大的均值Min最小值Min = X min子组数中最小的均值Range极差最大跨距Range =X mdX-X minMR移动极差MR = X i+… - X,本子组取值与上一子组的差值绝对值StdDev标准差^2(%. - Mean)2StdDev = \ 旦-------------\ 77-1例:X1 =2,X2=4,X3=6,X4=4,求S» |(2一4)2+(4®+(6—4,.634-1Sigma1、极差估量&(r = R/d22、标准差估(T =S/C44*仃2 — 1)当子组容量在25以内时可查表得到C,的值,当子组容量大于25时可用公式:C4= I I丿4 * 77 - 33、运算<7m上,&个子组,每个子组容量为小则m = k^nm一14、组内波动&ri nA工2>厂对2<7= T ---------------------- 卫个子组,每个子组容動“\ £(®j)UCL、CL. LCL上操纵限、中心限、下操纵限(计■型)1、均值■极差操纵图(x-R)均值操纵图极差操纵图UCL=X+A2^ UCL=Q 录LCL=X-A2^ LCL= Ate((X £>&)CL=X CL=&3 其中:Eg D4 = 1 + 3 •纟D3 = 1 - 3 •纟3是指操纵标准差倍数〃2 d22、均值■标准差操纵图(天・S)均值操纵图标准差操纵图UCL=X+A3S UCL= B4 SLCL=X LCL=Mox(04g)CL=XCL=S指操纵标准差倍数3、单值-移动极差操纵图(X-Rs)单值操纵图 极差操纵图UCI ^X + E 2^ UCL=Q 斤LCL=X LCL= A/ox(0, D& )CL=XCL 炭 3其中:E2 = —D4 = 1 + 3 •仝 £)3 = 1 - 3 •盒 3是指操纵标准差倍数〃2 Cp 过程能力指数(短期)过程能力,即工序的能力(ProcessCapbility, PC),是指过程加工质量方而的能力。

SPC所有公式详细解释及分析

SPC所有公式详细解释及分析SPC统计制程管制计量值管制图:Xbar-R(平均-全距)、Xbar-S(平均-标准差)、X-MR(个别值-移动全距)、EWMA、CUSUM等管制图。

计数值管制图:不良率p、不良数np、良率1-p、缺点数c、单位缺点数u等管制图。

常用分析工具:直方图、柏拉图、散布图、推移图、%GRR...等。

公式解说制程能力指数制程能力分析制程能力研究在于确认这些特性符合规格的程度,以保证制程成品不符规格的不良率在要求的水准之上,作为制程持续改善的依据。

制程能力研究的时机分短期制程能力研究及长期制程能力研究,短期着重在新产品及新制程的试作、初期生产、工程变更或制程设备改变等阶段;长期以量产期间为主。

制程能力指针Cp 或Cpk 之值在一产品或制程特性分配为常态且在管制状态下时,可经由常态分配之机率计算,换算为该产品或制程特性的良率或不良率,同时亦可以几Sigma 来对照。

计数值统计数据的数量表示缺点及不良(Defects VS. Defectives)缺点代表一单位产品不符要求的点数,一单位产品不良可能有一个缺点或多个缺点,此为计点的品质指针。

例如描述一匹布或一铸件的品质,可用每公尺棉布有几个疵点,一铸件表面有几个气孔或砂眼来表达,无尘室中每立方公尺含微粒之个数,一片PCB有几个零件及几个焊点有缺点,一片按键有几个杂质、包风、印刷等缺点,这些都是以计点方式表示一单位产品的特性值。

不良代表一单位产品有不符要求的缺点,可能有一个或一个以上,此将产品分类为好与坏、良与不良及合格与不合格等所谓的通过-不通过(Go-NoGo)的衡量方式称为计件的品质指针。

例如单位产品必须以二分法来判定品质,不良的单位产品必须报废或重修,这是以计件方式来表示一单位产品的特值。

每单位缺点数及每百万机会缺点数(DPU VS. DPMO)一单位产品或制程的复杂程度与其发生缺点的机会有直接的关系,越复杂容易出现缺点;反之越简单越不容易出现缺点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

项目文档 [ 机密 ]SPC计算公式一览表项目名称:SPC计算公式一览表项目编号:SPC-002文档编号:版本号: 1.0编制单位:研发部文档控制目录SPC计算公式一览表 (1)文档控制 (1)一、计量型 (3)Mean均值 (3)Max最大值 (3)Min最小值 (3)Range极差最大跨距 (3)MR移动极差 (3)StdDev标准差 (3)Sigma (4)UCL、CL、LCL上控制限、中心限、下控制限(计量型) (4)Cp过程能力指数 (5)Cmk机器能力指数 (5)Cr过程能力比值 (5)Cpl下限过程能力指数 (5)Cpu上限过程能力指数 (6)Cpk修正的过程能力指数 (6)k:偏移系数 (6)Pp过程性能指数 (6)Pr过程性能比值 (6)Ppu上限过程性能指数 (6)Ppl下限过程性能指数 (6)Ppk修正的过程性能指数 (6)Cpm目标能力指数 (7)Ppm目标过程性能指数 (7)Zu(Cap)规格上限Sigma水平 (7)Zl(Cap)规格下限Sigma水平 (7)Zu(Perf) (7)Zl(Perf) (7)Fpu(Cap)超出控制上限机率 (7)Fpl(Cap)超出控制下限机率 (8)Fp (Cap)超出控制界线的机率 (8)Fpu(Perf) (8)Fpl(Perf) (8)Fp (Perf) (8)Skewness偏度,对称度 (8)Kurtosis峰度 (8)二、计数型 (8)Mean均值 (8)Max (9)Min (9)Range极差 (9)StdDev标准差 (10)UCL、CL、LCL上控制限、中心限、下控制限(计件型、计点型) (10)三、DPMO (10)四、相关分析 (10)五、正态分布函数Normsdist(z) (11)六、综合能力指数分析 (12)一、计量型输入参数:x :参与计算的样本值ChartType :图形编号,1均值极差;2均值标准差;3单值移动极差;8直方图 USL :规格上限 LSL :规格下限Target :目标值,在公式中简写为T Mr_Range :移动跨距σˆ:估计sigma 计算出:n :样本总数x :所有样本的平均值注意:1、 设置常量NOTV ALID=-99999,如统计量计算不出,则返回该常量Mean 均值nxMean ni i∑==1子组数中的所有均值(字段名叫取值)的总平均值Max 最大值max X Max = 子组数中最大的均值Min 最小值min X Min = 子组数中最小的均值Range 极差 最大跨距min max X X Range -=MR 移动极差i n i X X MR -=+ 本子组取值与上一子组的差值绝对值StdDev 标准差1)(12--=∑=n Mean xStdDev ni i例:X1=2,X2=4,X3=6,X4=4,求63.114)44()46()44()42(2222=--+-+-+-=StdDevSigma1、 极差估计σˆ 2/d R =∧σ2、 标准差估计σˆ 4/ˆC S =σ当子组容量在25以内时可查表得到4C 的值,当子组容量大于25时可用公式:3*4)1(*44--=n n C3、 计算σn k m n k m x xmi i*,1)(12=--=∑=,则为个子组,每个子组容量σ4、组内波动σˆ n k nx xki iki nj i ij为个子组,每个子组容量,)1()(1112∑∑∑-==∧--=σUCL 、CL 、LCL 上控制限、中心限、下控制限(计量型)1、 均值-极差控制图(x - R )均值控制图 极差控制图UCL=R X 2A + UCL=R D 4 LCL=R X 2A - LCL=),0(3R D Max CL=X CL=R 其中:232d n A ⋅=23314d d D ⋅+= 23313d dD ⋅-= 3是指控制标准差倍数2、 均值-标准差控制图(x -S )均值控制图 标准差控制图UCL=S A X 3+ UCL=S B 4 LCL=S A X 3- LCL=),0(3S B Max CL=X CL=S 其中:)(334n C n A ⋅=)()(1314424n C n c B -⋅+= )()(1313424n C n c B -⋅-= 3是指控制标准差倍数3、 单值-移动极差控制图(X-Rs )单值控制图 极差控制图UCL=s R E X 2+ UCL=s R D 4 LCL=s R E X 2- LCL=),0(3s R D Max CL=X CL=s R 其中:232d E =23314d d D ⋅+= 23313d d D ⋅-= 3是指控制标准差倍数 Cp 过程能力指数(短期)过程能力,即工序的能力(Process Capbility ,PC ),是指过程加工质量方面的能力。

PC=6σˆσˆ6LSLUSL Cp -=Cp 代表潜在制程能力,越大越好,正常>1.33理想值1.67 例:产品规格为(40±0.5),产品标准差为0.4,试计算CP CP=(40.5-39.5)/(6*0.4)=1/2.4=0.42Cmk 机器能力指数 σˆ8LSLUSL Cmk -=Cr 过程能力比值 LSLUSL Cr -=σˆ6例:产品规格为(40±0.5),产品标准差为0.4,试计算Cr Cr=(6*0.4)/(40.5-39.5)=2.4Cpl 下限过程能力指数σˆ3LSLx Cpl -=例:产品规格为(40±0.5),产品均值为40.2,产品标准差为0.4试计算Cpl;Cpl =(40.2-39.5))/(0.4*3)=0.7/1.2=0.58Cpu 上限过程能力指数σˆ3xUSL Cpu -=例:产品规格为(40±0.5),产品均值为40.2,产品标准差为0.4试计算Cpu;Cpk =(40.5-40.2))/(0.4*3)=0.3/1.2=0.25Cpk 修正的过程能力指数Cpk=Min (Cpl ,Cpu )=Cp(1-k),若只有单侧能力指数,另一侧当作无穷大 Cpk 为实际制程能力,正常>1.0 理想值为1.5例:产品规格为(40±0.5),产品均值为40.2,产品标准差为0.4试计算Cpk; Cpk =Min(0.25,0.58)=0.25 或Cpk =0.42*(1-0.4)=0.25k :偏移系数2,2)(2)(LSLUSL M LSL USL x M LSL USL M k +=--=--=其中μ规格上、下限的平均数据值,x =μ所有样本值的总平均值Pp 过程性能指数(长期)SLSLUSL Pp 6-=Pr 过程性能比值Pp LSLUSL S/16Pr =-=Ppu 上限过程性能指数SxUSL Ppu 3-=Ppl 下限过程性能指数SLSLx Ppl 3-=Ppk 修正的过程性能指数Ppk=Min (Ppl ,Ppu )=Pp(1-k),若只有单侧能力指数,另一侧当作无穷大Cpm 目标能力指数考虑到目标值不在规格中心的情况下,能反映过程的真正能力的能力指数,它的计算公式有两种,不同的企业有不同的选择:(1) 22)(ˆ6T x LSL USL Cpm -+-=σ(2)为目标值。

T n k m m T x LSLUSL Cpm mi i Cpm Cpm ,*,1)(ˆ,ˆ612=--=-=∑=σσ例:产品规格为(40±0.5),目标值为40.2,产品均值为40.2,产品标准差为0.4试计算Cpm;Cpm=1/2.4=0.42Ppm 目标过程性能指数22)(6T x S LSL USL Ppm -+-=Zu(Cap) 规格上限Sigma 水平Cpu *3 Zu(Cap)= 另σˆ3xUSL Cpu -=Zl(Cap) 规格下限Sigma 水平Cpl *3 Zl(Cap)= 另σˆ3LSL x Cpl -=Zu(Perf)Ppu *3= Zu(Perf)Zl(Perf)Ppl *3 Zl(Cap)=Fpu(Cap)超出控制上限机率Cpu))/2*3Normsdist(*2-(1)(=Cap FpuFpl(Cap)超出控制下限机率Cpl))/2*3Normsdist(*2-(1)(=Cap FplFp (Cap)超出控制界线的机率Fpl(Cap)+Fpu(Cap)= Fp(Cap)Fpu(Perf)Ppu))/2*3Normsdist(*2-(1)(=Perf FpuFpl(Perf)Ppl))/2*3Normsdist(*2-(1)(=Perf FplFp (Perf))Fpl(+)Fpu(= )Fp(Perf Perf PerfSkewness 偏度,对称度313)2)(1()(Sn n x x n Skewness ni i ---=∑= 如果>0右偏,=0正对称,0左偏(尾巴偏左)Kurtosis 峰度)3)(2()1(3)3)(2)(1()()1(2414--------+=∑=n n n Sn n n x x n n Kurtosis ni i 一定>0,值越大则越好,越密集二、计数型输入参数:sg_value :子组均值,即缺陷数或不良数,以下用c 或pn 表示ChartType :控制图编号,4 Pn Chart ;5 P Chart ;6 C Chart ;7 U Chart BatchSize :批量,以下用n 表示 计算出:k :子组总数Mean 均值1、 C 图 kCMean ki i∑==1其中k 是总子组数,C 是当前子组的取值,即缺陷数2、 U 图 ∑∑===k i ki inCMean 11其中k 是总子组数,n 是当前子组的检验数,即所谓的非固定批量,C是当前子组的取值,即缺陷数3、 Pn 图 kPnMean ki i∑==1其中k 是总子组数,Pn 是当前子组的取值,即不良数4、 P 图 ∑∑===ki ki inPnMean 11其中k 是总子组数,n 是当前子组的检验数,即所谓的非固定批量,Pn是当前子组的取值,即不良数Max1、 C 图 max C Max =最大缺陷数(计点型)2、 U 图 max⎪⎭⎫⎝⎛=n C Max 最大单位缺陷数(计点型,只适用固定批量) 3、 Pn 图 max Pn Max =最大不良数(计件型) 4、 P 图 max⎪⎭⎫⎝⎛=n Pn Max 最大不良率(计件型,只适用固定批量) Min1、 C 图 min C Min =2、 U 图 min⎪⎭⎫⎝⎛=n C Min 3、 Pn 图 min Pn Min = 4、 P 图 m in⎪⎭⎫⎝⎛=n Pn Min Range 极差Min Max Range -=StdDev 标准差1、 C 图 1)(12--=∑=k C CStdDev ki i2、 U 图 1)(12--=∑=k u uStdDev ki inc u =3、 Pn 图 1)(12--=∑=k Pn PnStdDev ki i4、 P 图 1)(12--=∑=k P P StdDev ki inPn P =UCL 、CL 、LCL 上控制限、中心限、下控制限(计件型、计点型)1、缺陷数控制图(C 图)C C UCL 3+= C C LCL 3-= C CL = 3是指控制标准差倍数2、单位缺陷数控制图(U 图)n u u UCL /3+= n u u LCL /3-= ∑∑==n c u CL 3是指控制标准差倍数 3、不良品数控制图(Pn 图))1(3P Pn Pn UCL -+= )1(3P Pn Pn LCL --= kPn Pn CL ∑==3是指控制标准差倍数 4、不良品率控制图(P 图)n P P P UCL /)1(3-+= n P P P LCL /)1(3--= P CL = 3是指控制标准差倍数三、DPMO 百万机会缺陷数(Defects Million Opportunity )610*tyQ'put through *stations) Process +ty Q'Point +ty Q' (Com ponent tyQ'Defect =DPMO四、相关分析1、一元回归分析 y=a+bx),(,ny y nx x x b y a ii∑∑==-=∑∑∑∑∑∑======--=---==ni i n i i ni i i ni i i n i i n i i i xxxy x n x y x n y x x x y y x x L L b 121211121)(11)())(( 2、相关系数 r⎥⎦⎤⎢⎣⎡-⎥⎦⎤⎢⎣⎡--==∑∑∑∑∑∑======n i i ni in i i n i i ni i i ni i i yyxx xy y n y x n x y x n y x L L L r 1212121211)(1)(11五、正态分布函数Normsdist(z)1、NORMSDIST(z)du e ux2/221z)Normsdist(-∞-⎰=π()()∑=*+*+=ki eek z i k z i k z 12/2/22/))11(/(z)Normsdist(2/)1(2/π返回标准正态分布的累积函数,该分布的平均值为 0,标准偏差为 1。