加氢裂化装置优化运行生产航煤技术攻关

加氢裂化装置优化运行生产航煤技术攻关

加氢裂化装置优化运行生产航煤技术攻关作者:单旭来源:《中国化工贸易·下旬刊》2019年第04期摘要:为了解决市场对航煤的需求与哈尔滨石化公司现阶段航煤生产能力较低的矛盾,更为提高本公司重油加工能力,满足420万吨/年加工能力的核定以及增产重石脑油目的。

通过考察反应压力、转化深度、原料油、产品切割方案、工艺条件对航煤性质的影响规律结合优化催化剂的配比,提出了中压加氢条件通过改变原料比例、调整工艺操作、催化剂的级配优化生产合格航空煤油的加氢裂化技术方案,并在其过程中总结一些有关装置生产的优化。

关键词:加氢裂化;中压;航空煤油;原料比例;装置优化1 前言目前,中国航煤消费量保持逐年增长,已经航空燃料消费大国,而面对如此广泛的消费市场并且生产航煤油有较好的经济效益。

我们哈石化公司每年的航煤产量处于较低水平,并且二次加工能力受限。

加氢裂化工艺可将重质馏分油转化为轻质产品,原料范围广,生产方案灵活,航煤收率可在较大范围内变化。

2 装置简介加氢改质单元由反应、分馏、和公用工程等部分组成,采用双剂串联一次通过的加氢改质工艺。

反应部分采用单段串联一次通过,炉前混氢,冷高分工艺流程;分馏部分采用脱C4塔、常压分馏塔出轻、重柴油方案,常压分馏塔顶出石脑油并设有石脑油汽提塔。

分馏塔采用分馏进料加热炉,催化剂硫化采用干法硫化,催化剂再生采用器外再生方案。

加氫改质单元的设计能力为80万吨/年,年开工时间为8400小时,设计能耗为2019.44兆焦/吨(新鲜原料)。

3 生产合格航煤本装置制约的因素由于本装置为中压加氢,而在较低氢分压下由于芳烃的饱和及转化速率较差,会导致航煤的烟点偏低,因此生产航煤的加氢裂化装置多为高压加氢裂化。

如何在中等压力条件下生产出合格的航煤产品催化剂配比优化是关键。

反应压力、原料性质及比例、裂化反应深度、产品切割方案等因素对航煤质量的有重要的影响,需对其详细的摸索,并提炼出影响的规律。

4 装置运行情况4.1 装置生产航煤后的催化剂物化性质催化剂物化性质:第一,DN-3531是用于中高压下馏份油加氢精制的理想催化剂,在高温操作下,脱氮活性高、脱硫选择性强、稳定性好。

分析加氢裂化装置产品结构的调整与优化

分析加氢裂化装置产品结构的调整与优化摘要:加氢裂化装置的技术改造和改进,使产品结构得到了进一步的改进,从而达到了最佳的产率。

该产品符合加氢裂化技术指标。

根据不同的原材料,可以调整产品的结构。

还能适应市场需求,改进产品结构,增加加氢裂化的经济效益。

关键词:加氢裂化装置;产品结构;优化措施由于原油重质化、硫、氮等杂质含量的日益增多,加之对清洁能源的需求,加氢裂化技术在石化工业中的应用日益广泛。

因此,强化原料管理,提高设备的精益生产,是保证设备安全运行的关键,也是提高催化剂性能、提高设备寿命的关键。

通过对加氢裂化工艺的优化改造,可以减少能耗,提高产品质量,确保加氢裂化装置的安全、稳定运行。

符合使用者要求。

通过调整产品结构,优化产品结构,适应石油化工的市场需要。

一、加氢裂化装置概述加氢裂化设备一般由反应段、分馏段和脱硫段组成,由加热器将原油温上升,然后进入反应釜中进行加氢反应。

利用分馏塔对其进行了精制,得到了柴油和汽油的产品,并对其进行了净化。

实现了对石化行业的高质量发展和高效益的目标。

采用硫酸氢汽提装置对产品进行了脱硫剂的脱除,使产品中的柴油、煤油等产品得到有效的净化。

改善产品质量,满足石化行业的需求,对催化剂体系进行了优选,达到了催化加氢反应,提高了产品质量,达到了质量指标。

使石化行业的利润最大化。

加氢裂化是利用临氢法进行的技术手段,通过连续的生产过程,将原料油送入反应釜中进行催化加氢。

通过对其进行分离,去除杂质,达到用户的需要。

二、加氢裂化装置产品结构的调整与优化措施通过对加氢裂化工艺设备的优化,针对不同的原料特性,采用多种催化剂系统,并根据产品的结构和工艺技术进行了优化,获取与市场需要相适应的精制原料,为其发展奠定坚实的基础。

2.1原料油的性质影响到产品的质量采用加氢法对原油进行精炼,可得到优质的精炼原油,提高产品的质量。

以适应新的市场需要。

若采用降压蜡做原材料,则加氢裂解时,其含硫量对其性能有一定的影响。

加氢裂化装置生产低凝柴油改航煤生产方案探讨_张学佳

四季度 155.8 172.3 196.9 244.1 285.6

通过与3号航煤国标相关要求及大庆石化公司 生产合格航煤 要 求 指 标 相 比 (见 表 3)可 知,加 氢 裂 化装置低凝柴油馏出口质量需要满足以下指标方为 合格航煤 (见 表 4)。 根 据 现 生 产 低 凝 柴 油 产 品 质 量,与航煤质量指 标 相 比,主 要 有 以 下 指 标 不 合 格, 分别 为 密 度、低 温 流 动 性 指 标,如:冰 点、润 滑 性 指 标 ,以 及 磨 痕 直 径 、抗 氧 化 性 、抗 静 电 性 等 。

第 41 卷 第 6 期 张 学 佳 加 氢 裂 化 装 置 生 产 低 凝 柴 油 改 航 煤 生 产 方 案 探 讨

555

感受性强、质 量 好,是 其 他 工 艺 过 程 很 难 代 替 的 。 [1] 故利用加氢裂化工 艺 生 产 质 量 优 异 的 航 煤,是 除 利 用常减压 一 次 加 工 外 二 次 加 工 生 产 航 煤 的 主 要 手 段 。 [2] 所以加氢裂 化 装 置 从 设 计 本 质 上 来 讲,具 备 生产航 煤 的 能 力,这 也 从 国 内 多 家 炼 油 厂 展 现 出 来 。 [1] 并且,本装置催化剂为中油型双功能催 化 剂, 具有中等酸性和强 加 氢 活 性,精 制 剂 金 属 主 要 组 分 为 Mo-Ni,裂化剂金属主要组分为 W-Ni,温度敏 感 性 较 小 ,催 化 剂 适 应 性 好 、活 性 高 、选 择 性 高 、配 伍 性 好 ,对 中 间 馏 分 油 具 有 高 度 选 择 性 。 另 外 ,本 装 置 工艺流程为工业上应用范围最为广泛的单段串联高 压加氢裂化工艺流 程,通 过 改 变 操 作 方 式 或 工 艺 条 件等方法,对产品结 构 在 相 当 大 范 围 内 可 进 行 灵 活 调节,并对原料的适应性也很强 。 [1]

对我国加氢裂化装置消除瓶颈的看法和建议

对我国加氢裂化装置消除“瓶颈”的技术路线的看法和建议姚国欣摘要简述了我国加氢裂化装置的现状和国外加氢裂化装置消除“瓶颈”制约的范例,对我国加氢裂化装置消除“瓶颈”制约的技术路线提出了一些看法和建议。

主题词:加氢裂化装置提高处理量综述SUGGESTIONS FOR ELIMINATING THEBOTTLENECKS IN DOMESTICHYDROCRACKING UNITSYao Guoxin(SINOPEC Information Institute, Beijing 100011)Abstract The status of the development of domestic hydrocracking units is reviewed. The revamping examples of several foreign hydrocracking units are briefly introduced, and the technical routes for eliminating the bottlenecks in domestic hydrocracking units are proposed.Key Words: hydrocracking unit, increasing, throughput, review1 前言依靠科技进步,促进经济增长方式从粗放型向集约型转变,是发展我国石化工业、建设石化支柱产业的必由之路。

消除“瓶颈”制约,通过技术改造,解决影响生产的制约点,使生产装置走上少投入、高产出的良性循环轨道,是一条投资省、见效快的捷径,也是推进两个根本转变、促进石化工业发展的重要措施。

加氢裂化装置消除“瓶颈”制约,就是依托老装置进行技术改造,提高加工能力,延长运转周期,提高产品收率,生产适销对路产品。

目的就是提高经济效益。

2 我国加氢裂化装置的现状我国第一套加氢裂化装置于1966年12月在大庆石油化工总厂投产。

加氢裂化装置优化运行生产航煤技术攻关

加氢裂化装置优化运行生产航煤技术攻关随着我国对航空煤油需求的不断增加,加氢裂化装置的优化运行生产对于航煤技术攻关变得尤为重要。

加氢裂化技术是航煤生产中的关键环节,其优化运行将直接影响航煤质量和产量。

为了提高航煤的质量和产量,降低生产成本,我国科研人员不断进行技术攻关,积极寻求技术创新,推动加氢裂化装置的优化运行生产。

一、加氢裂化技术在航煤生产中的地位加氢裂化技术是将原油或者重质油转化成航空煤油的主要方法之一,也是目前航煤生产中使用最为广泛的技术之一。

加氢裂化技术可以将原油中的重质烃类分子在催化剂的作用下裂解成较轻质的烃类物质,可提高航煤的产量、改善航煤的质量、降低航煤的硫含量、降低航煤的芳烃和烯烃含量,保障航煤的需求。

加氢裂化技术在航煤生产中的地位非常重要。

随着对航煤的需求不断增加,对加氢裂化装置的技术要求也在不断提高,如何实现加氢裂化装置的优化运行已成为当前航煤技术攻关的重要课题。

二、加氢裂化装置存在的问题1. 催化剂的选择问题:催化剂是加氢裂化装置的重要组成部分,直接影响加氢裂化反应的效率和产物的质量。

目前,我国在加氢裂化催化剂研究上与国际先进水平还存在一定差距,催化剂的稳定性和活性需要进一步提高。

2. 操作参数的优化问题:加氢裂化装置的操作参数对于反应效率和产物质量也有着重要的影响,而当前加氢裂化装置在运行过程中,参数调节仍然存在很多困难,导致反应效率和产品质量不能得到最大程度的提高。

3. 能源消耗问题:加氢裂化装置的运行需要耗费大量的能源,目前仍缺乏有效的节能减排技术,导致能源消耗较大。

以上问题的存在导致了加氢裂化装置在航煤生产中的运行存在一定的问题和障碍,严重影响了航煤的产量和质量。

如何解决这些问题,实现加氢裂化装置的优化运行,成为当前航煤技术攻关的重点和难点。

为了解决加氢裂化装置存在的问题,提高航煤的产量和质量,我国科研人员积极开展技术攻关,推动加氢裂化装置的优化运行生产。

主要进行以下几方面的技术攻关:1. 催化剂的研发和优化:加氢裂化装置中的催化剂是影响航煤质量和产量的关键因素之一。

加氢裂化装置优化运行生产航煤技术攻关

加氢裂化装置优化运行生产航煤技术攻关为了提高航煤的品质,同时降低其生产成本,加氢裂化装置的优化运行成为了一项具有重要意义的技术攻关。

针对这一问题,本文将从以下三个方面进行探讨:加氢裂化装置的工艺原理和流程;装置优化运行的必要性和挑战;装置优化运行中的关键技术和应用方法。

一、加氢裂化装置的工艺原理和流程加氢裂化是利用催化剂和氢气使长链烃分子在高温下断裂成短链分子的工艺。

加氢裂化装置的主要部件包括加氢反应器、分馏塔、冷却器等。

其工艺流程如下图所示:[插入图片]在这一工艺中,原料油进入加氢反应器后,在氢气的存在下,经过高温高压的加氢反应,长链烃分子被断裂成短链烃分子。

随着反应的进行,反应器中不断有新的短链分子生成,同时也有短链分子进一步加氢,生成更短的分子。

这时,分馏塔将反应产物分为轻质和重质两部分,轻质部分包含甲烷、乙烷、丙烷等气态产品,重质部分则包含乙烯、丙烯、苯等液态产品。

最后,这些产品经过冷却器冷却,通过分选装置分离出不同产品。

二、装置优化运行的必要性和挑战加氢裂化装置的优化运行主要是为了提高产品的催化裂化效率和产品品质,同时降低生产成本。

具体来说,装置优化运行的必要性体现在以下几个方面:1.提高产品的品质。

通过优化反应的温度、压力、质量比等因素,可以使产物中不同组分的含量得到有效控制,从而提高产品的品质和附加值。

2.降低生产成本。

装置优化运行可以帮助企业在提高产品品质的同时,尽可能降低生产成本,提高经济效益和市场竞争力。

3.优化反应系统的安全性。

优化加氢裂化装置的运行参数,可以有效减少一些不必要的反应失控和事故风险,保证生产过程的稳定性和安全性。

然而,装置优化运行所面临的挑战也不容忽视。

首先,加氢裂化反应机理较为复杂,其反应产物不仅涉及到烃类气体和液体,还可能出现其他非烃类物质,例如硫化物、酸性物等。

其次,不同反应物质的加工条件和要求也不尽相同,因此在不同的工作状态下对不同反应物质进行加工还需要进行针对性的优化。

加氢裂化装置优化运行生产航煤技术攻关

加氢裂化装置优化运行生产航煤技术攻关加氢裂化装置是一种重要的炼油装置,可以通过加氢作用将重质石油原料在高温高压条件下裂解为低碳烯烃和烯烃等高附加值产品,在石油加工行业具有重要的地位。

为了提高加氢裂化装置的运行生产效率和经济效益,需要进行优化运行和技术攻关。

加氢裂化装置的优化运行是指通过改进设备运行方式、调整操作参数、优化生产工艺等措施,提高装置的运行效率和产品质量,降低能耗和生产成本。

具体可以从以下几个方面进行优化。

需要对加氢裂化装置的运行参数进行调整和优化。

根据原料石油的性质和装置的工艺要求,合理确定加氢温度、压力、氢油比等关键参数,以确保裂解反应的充分进行,同时减少副反应的发生,提高产品质量和产率。

可以通过改进设备的结构和设计,提高装置的传热和传质效率。

可以采用新型的反应器、换热器和分离器等设备,提高传热效果和物料流动性,减少压降和能耗损失。

可以优化设备的操作方式,减少停机和维修时间,提高装置的连续生产能力。

还可以通过优化催化剂的选择和制备方法,改善反应物质的选择性和催化效率。

可以选择具有高催化活性和稳定性的催化剂,同时优化催化剂的载体和活性组分的配比,以提高反应物的转化率和选择性。

还可以采用先进的催化剂再生和再生方法,延长催化剂的使用寿命,减少催化剂的替换频率和成本。

需要加强装置的在线监测和控制,及时发现和解决装置运行中的问题。

可以使用先进的传感器和自动化控制系统,对装置的温度、压力、流量等关键参数进行实时监测和调节,保证装置的稳定运行和高效产出。

可以建立完善的装置运行数据分析模型,对装置的运行状态和性能进行评估和预测,提前发现装置故障和问题,并采取相应的措施进行修复和优化。

通过上述优化运行和技术攻关措施,可以提高加氢裂化装置的运行生产效率和经济效益,降低能耗和生产成本,为石油加工行业的可持续发展做出贡献。

也需要不断推动优化运行和技术攻关的研究和应用,加强装置的技术改造和升级,适应市场需求和环境要求的变化,提高装置的竞争力和可持续发展能力。

加氢裂化装置生产优化应用

加氢裂化装置生产优化应用摘要:为了进一步降低装置能耗,更加科学、合理的回收利用装置内部能源,最终确定了过滤器的改造和装置凝结水回收再利用项目,通过在实践中检验,过滤器的改造有效的降低了床层压降上升的速度及自动反冲洗过滤器的反冲洗的频次;凝结水的回收再利用达到了最初设计,正常操作中平稳可靠改造项目达到了预期的节能降耗的效果。

关键词:加氢裂化过滤器节能降耗格尔木炼油厂加氢裂化装置投产运行三年多时间,通过不断调整装置操作,运行水平持续改进,但各类生产指标与中石油最好水平和我厂奋斗目标相比还存在一定的差距。

首先,加氢裂化装置加工的原料性质波动大导致生产的中间产品重柴油、轻柴油质量波动。

尤其在装置联动热进料状态下原料密度、凝点波动大,其次,能耗高低直接影响到加工成本高低。

我装置能耗设计平均水平在35千克标油/吨,目前在37千克标油/吨左右,能耗偏高,节能降耗势在必行。

针对以上两点车间提出了两项改造措施:过滤系统改造项目和凝结水再利用项目。

一、过滤系统改造项目1.过滤系统存在的问题和原因分析1.1存在的问题加氢裂化装置工艺设计自动反冲洗过滤器一台,该过滤器主要作用是除去原料中大于25μm的颗粒状机械杂质,防止杂质沉积在催化剂表面,堵塞催化剂床层,减缓反应器压降的增加,以免影响催化剂长周期运行。

该自动反冲洗过滤器常规每8小时自动反冲洗1次,冲洗方法是用过滤后的清洁油品冲洗该过滤器,冲洗油排污油罐。

我装置自动反冲洗过滤器投用后自动反冲洗频繁,液收损失较大,造成原料缓冲罐液位波动较大,原料混合比例失调,一直无法完全正常投用,目前带副线进行操作。

反应器床层压降一直在缓慢上升,2009年开工初期反应系统压降≤0.4Mpa,由于杂质未有效脱除,改造前反应系统压降已升至0.6~0.7Mpa。

1.2主要原因分析1.2.1加氢裂化装置上游装置和储运单元原料杂质多,并且部分大于25μm,能堵塞自动反冲洗过滤器楔形孔。

1.2.2尾油中含有的杂质没有有效过滤。

关于航煤加氢装置存在的问题及解决措施

关于航煤加氢装置存在的问题及解决措施

航煤加氢装置是一种将煤直接转化为液体燃料的技术。

航煤加氢技术具有高效率、稳

定性强的特点,同时还具有可再生、可行性好等特点。

但是,在实践中,航煤加氢装置存

在以下问题:

第一,设备成本高。

航煤加氢技术的加氢设备成本较高,这是制约其推广应用的主要

原因之一。

第二,煤种适应性差。

航煤加氢技术目前只适合使用特定种类的煤进行转化,这限制

其在不同地区的推广应用,因为在某些地区,该种特定煤种并不丰富。

第三,技术不成熟。

由于航煤加氢技术还处在初步研究阶段,其技术相对较不成熟。

因此,在实际操作中会面临许多技术难题,如催化剂的选择、加氢反应参数的控制等。

为了解决上述问题,应该采取以下措施:

第一,降低设备成本。

可以通过技术创新和规模化生产来降低加氢设备的成本,使其

更加贴近市场需求。

第二,扩展煤种适应性。

可以试图改变航煤加氢技术中催化剂的成分,提高其适应性,或者开发更多种类的煤以满足不同地区的需求。

第三,加强技术研究。

可以加大研究投入,通过不断地探索和实践,逐步解决技术难题,提高技术稳定性和可靠性。

综上所述,面对航煤加氢装置存在的问题,必须采取一系列的措施才能解决。

只有在

技术不断创新和不断优化的背景下,航煤加氢技术才能发挥出其更大的作用,为可持续发

展做出更大的贡献。

加氢裂化装置优化运行总结

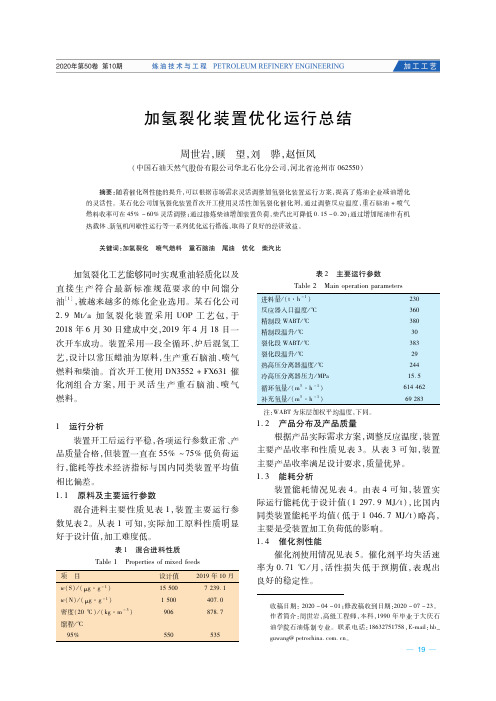

加氢裂化装置优化运行总结周世岩,顾 望,刘 骅,赵恒凤(中国石油天然气股份有限公司华北石化分公司,河北省沧州市062550)摘要:随着催化剂性能的提升,可以根据市场需求灵活调整加氢裂化装置运行方案,提高了炼油企业减油增化的灵活性。

某石化公司加氢裂化装置首次开工使用灵活性加氢裂化催化剂,通过调整反应温度,重石脑油+喷气燃料收率可在45%~60%灵活调整;通过掺炼柴油增加装置负荷,柴汽比可降低0.15~0.20;通过增加尾油作有机热载体、新氢机间歇性运行等一系列优化运行措施,取得了良好的经济效益。

关键词:加氢裂化 喷气燃料 重石脑油 尾油 优化 柴汽比 加氢裂化工艺能够同时实现重油轻质化以及直接生产符合最新标准规范要求的中间馏分油[1],被越来越多的炼化企业选用。

某石化公司2.9Mt/a加氢裂化装置采用UOP工艺包,于2018年6月30日建成中交,2019年4月18日一次开车成功。

装置采用一段全循环、炉后混氢工艺,设计以常压蜡油为原料,生产重石脑油、喷气燃料和柴油。

首次开工使用DN3552+FX631催化剂组合方案,用于灵活生产重石脑油、喷气燃料。

1 运行分析装置开工后运行平稳,各项运行参数正常、产品质量合格,但装置一直在55%~75%低负荷运行,能耗等技术经济指标与国内同类装置平均值相比偏差。

1.1 原料及主要运行参数混合进料主要性质见表1,装置主要运行参数见表2。

从表1可知,实际加工原料性质明显好于设计值,加工难度低。

表1 混合进料性质Table1 Propertiesofmixedfeeds表2 主要运行参数Table2 Mainoperationparameters 注:WABT为床层加权平均温度,下同。

1.2 产品分布及产品质量根据产品实际需求方案,调整反应温度,装置主要产品收率和性质见表3。

从表3可知,装置主要产品收率满足设计要求,质量优异。

1.3 能耗分析装置能耗情况见表4。

由表4可知,装置实际运行能耗优于设计值(1297.9MJ/t),比国内同类装置能耗平均值(低于1046.7MJ/t)略高,主要是受装置加工负荷低的影响。

加氢裂化装置生产航煤条件的优化调整

加氢裂化装置生产航煤条件的优化调整发布时间:2023-02-22T01:31:57.973Z 来源:《中国科技信息》2022年第33卷17期作者:张磊[导读] 本文主要介绍加氢裂化装置的主要工艺参数及影响生产航煤的主要因素张磊中国石油锦州石化分公司辽宁省锦州市 121001摘要:本文主要介绍加氢裂化装置的主要工艺参数及影响生产航煤的主要因素,并从有关航煤生产包括原料、生产条件等方面逐一分析了影响航煤生产的主要因素,并提出了稳定航煤质量的具体措施。

关键词:加氢裂化;航煤;质量;收率1.前言3号喷气燃料,又名航空煤油,主要用作航空涡轮发动机的燃料,3号喷气燃料密度适宜、热值高、能迅速、稳定、连续、完全燃烧,且燃烧区域小,积碳量少,不易结焦;低温流动性好,能满足寒冷低温地区和高空飞行对油品流动性的要求;热安定性和抗氧化安定性好,可以满足超音速高空飞行的需要;洁净度高,无机械杂质及水分等有害物质,硫含量尤其是硫醇性硫含量低,对机件腐蚀小。

某石化 130万吨/年加氢裂化装置于2010年12月正式建成投产,设计以减压蜡油和焦化蜡油掺入少量重柴油为原料,采用全循环、多产中间馏分油的加工方案,主要产品为3号喷气燃料、柴油和石脑油。

为保证3号喷气燃料的质量要求,加氢裂化装置从原料、生产工艺、加剂系统、储运系统、化验分析等多个环节做好工作,于2011年3月试生产出符合标准的3号喷气燃料后,并向中国石油天然气股份有限公司提出了加氢裂化装置生产3号喷气燃料的申请,经专家评审,国产航空油料鉴定委员会秘书组批准,并通过联合化验,交付部队使用。

2.加氢裂化装置的主要工艺参数加氢裂化装置的主要工艺参数包括系统压力、温度、空速及氢油比。

反应温度是加氢过程的主要工艺参数之一,加氢裂化装置在反应系统压力,反应器空速和系统氢油比确定后,反应温度是最有效的调节措施,调节反应温度,对反应的转化率会产生最直接的影响,两者之间具有良好的线性关系。

加氢裂化装置优化运行生产航煤技术攻关

加氢裂化装置优化运行生产航煤技术攻关加氢裂化装置是一种重要的炼油装置,能够将重质石油馏分转化为高附加值产品,如航空煤油。

在当前严峻的能源形势下,航煤技术攻关变得尤为重要。

优化加氢裂化装置的运行生产,是提高航煤产量和品质的重要途径。

本文将就加氢裂化装置优化运行生产航煤技术攻关进行探讨。

加氢裂化装置通常由多个单元组成,包括加氢单元、裂化单元和产品升级单元。

在运行生产中,加氢裂化装置面临着一系列技术难题,如催化剂选择、操作参数控制、热积问题等,这些问题直接影响着装置的生产效率和产品质量。

当前,加氢裂化装置的运行生产存在以下问题:1. 催化剂选择问题。

加氢裂化装置的催化剂是其关键设备,对其选择要求严格。

目前,市场上存在着质量不稳定、性能差异大的催化剂,导致装置性能不稳定,生产效率低下。

2. 操作参数控制问题。

加氢裂化装置需要对多个操作参数进行精密控制,如温度、压力、流速等,而目前操作人员对这些参数的控制理解不深,导致生产过程中出现波动,影响产品质量。

3. 热积问题。

加氢裂化装置在运行过程中会产生大量热积,导致设备温度升高,影响装置的正常运行和寿命。

为了解决上述问题,需要从以下几个方面进行技术攻关:1. 催化剂选择技术攻关。

针对催化剂的质量和性能不稳定的问题,可以通过研发新型催化剂或者改进现有催化剂的制备工艺,提高催化剂的稳定性和活性。

2. 操作参数控制技术攻关。

可以通过引入先进的自动化控制系统,优化装置控制策略,实现对操作参数的精密控制,从而提高装置的稳定性和生产效率。

3. 热积问题技术攻关。

可以通过改进装置内部的传热结构,增加换热器数量,采用先进的冷却技术等手段,降低热积对装置的影响,提高装置的运行稳定性。

以上技术攻关需要结合现有的实际情况,进行详细的研究和试验,才能够有效解决加氢裂化装置优化运行生产的问题。

三、加氢裂化装置优化运行生产的意义和前景加氢裂化装置优化运行生产的技术攻关,不仅可以提高航煤的产量和品质,还可以提高石油资源的综合利用率,降低能源消耗和环境污染,具有重要的经济和社会意义。

加氢裂化装置应用增产航煤技术的运行分析

加氢裂化装置应用增产航煤技术的运行分析闫博【摘要】中国石油化工股份有限公司北京燕山分公司2.0 Mt/a加氢裂化装置是燕化公司生产航煤产品的主力装置。

针对北京市场对航煤的旺盛需求,该装置于2013年采用了石科院开发的多产航煤加氢裂化技术,并通过消瓶颈改造,期望在长周期满负荷稳定运行的条件下达到增产航煤和同时降低尾油BMCI值的双重目标。

其应用研究标定结果表明:采用新技术可实现航煤收率≥30%,满足3号喷气燃料质量要求;产品尾油收率BMCI值<10,收率40%左右,达到了增产航煤同时兼顾生产优质尾油的预期目标。

%The 2. 0 Mt/a hydrocracker was the main unit of the 10 Mt/a refining system in Yanshan Branch Company of Sinopec. The hydrocracking technology developed by RIPP for increasing the jet fuel production was applied on the unit to satisfy the huge market demand. Bottleneck of the unit was eliminated after the reconstruction in order to improve the jet fuel yield and the unconverted oil quality when the unit was running in full design capacity for a long time. The industrial application data on the unit indicated that the yield of jet fuel reached over 30% which met the quality requirements of 3 # jet fuel. Meanwhile, the yield of unconverted oil was about 40% and the BMCI value was less than 10. Both the yield and quality of the products reached the expected targets.【期刊名称】《广州化工》【年(卷),期】2015(000)002【总页数】4页(P129-132)【关键词】加氢裂化;航煤;优质尾油【作者】闫博【作者单位】中国石油化工股份有限公司北京燕山分公司炼油事业部,北京102500【正文语种】中文【中图分类】TE622.0 Mt/a 加氢裂化装置是北京燕山分公司1000 万吨/年炼油系统的主体装置之一(以下简称为燕山高压加裂装置),设计加工进口原油的减压蜡油馏分和部分焦化蜡油,用于生产高质量的轻质油品和用作乙烯原料的尾油。

分析加氢裂化装置产品结构的调整与优化

分析加氢裂化装置产品结构的调整与优化摘要:通过对加氢裂化装置的改造升级,不断改善产品的结构,优化生产工艺技术,获得最佳的产品收率,满足加氢裂化生产工艺的技术要求。

可以依据生产原料的差异,对产品结构进行调整。

也可以根据市场的变化,改善产品的结构,提高加氢裂化生产的经济效益。

关键词:加氢裂化装置;产品结构;优化措施随着原油的重质化和硫、氮等杂质的不断增加,以及清洁燃料生产的要求,加氢裂化技术将在石油加工行业中发挥着越来越重要的作用。

因此,加强原料的管理和装置的精细化操作对装置的稳定运行具有重要意义,它有利于催化剂性能的发挥,从而为装置长周期运行奠定坚实的基础。

为了保证加氢裂化装置安全平稳运行,采取最优化的改造措施,降低加氢裂化生产过程中的能量消耗,提升产品的质量,满足用户的需求。

对产品进行结构调整,实现产品结构的优化,满足炼油化工市场的需求。

1、加氢裂化装置概述加氢裂化生产装置一般由反应部分、分馏部分、脱硫部分组成,通过加热炉提高原料油的温度,然后将其通入反应器中,实现了加氢反应,然后通过分馏塔的分离处理,得到柴油和汽油产品,对其进行净化处理,脱除其中的硫分,满足产品的质量标准,为炼油化工生产创造最佳的经济效益。

通过硫化氢汽提塔,实现产品中的硫化氢的分离,使分馏塔分离出柴油和煤油等产品,除去其中的有害成分,提升产品的质量等级,满足炼油化工生产的需求。

优选最佳的催化剂体系,达到催化加氢的效果,提高产品的质量,达到产品的质量标准,为炼油化工企业创造最佳的经济效益。

加氢裂化装置属于临氢的催化工艺技术措施,采取串联生产工艺流程,将原料油通入反应器,通过催化加氢作用,获得需要的成品油产品,然后对其进行分馏处理,并去除其中的有害成分,使其满足用户的需求。

2、加氢裂化装置产品结构的调整与优化措施对加氢裂化生产装置进行优化设计,结合生产原料的性质不同,采取不同的催化剂体系,结合产品结构的调整和优化技术措施,获得符合市场需求的炼油产品,为炼油生产企业的发展提供基础。

加氢裂化装置长周期运行优化操作初探 鱼钰

加氢裂化装置长周期运行优化操作初探鱼钰摘要:生产装置长周期运行为炼化企业带来的效益是巨大的,长周期运行是企业降低生产成本,提高经济效益的最有效措施。

本文阐述了影响装置长周期运行的因素,并分析了加氢裂化装置长周期运行的优化措施。

关键词:加氢裂化装置;长周期运行;优化措施随着原油的重质化和硫、氮等杂质的不断增加,以及清洁燃料生产的要求,加氢裂化技术将在石油加工行业中发挥着越来越重要的作用。

因此,加强原料的管理和装置的精细化操作对装置的稳定运行具有重要意义,它有利于催化剂性能的发挥,从而为装置长周期运行奠定坚实的基础。

一、影响装置长周期运行的因素分析1、原料因素1)氮、硫含量。

原料性质对加氢裂化装置长周期运行的影响主要体现在对催化剂活性、稳定性的影响,其中氮化物,特别是碱性氮化物,对靠酸性产生裂解活性的加氢裂化催化剂的裂解性能有抑制作用,并且氮化物本身也不稳定,易缩合生焦造成催化剂失活。

VGO原料中氮含量与催化剂失活率呈线性正相关,当含氮量从500μg/g增大至1300μg/g时,催化剂的失活率增加近3倍。

因此,当VGO氮含量较高时,必须提高反应温度,以达到设计裂解深度。

VGO原料中的硫经过加氢脱硫后以H2S形式存在于循环氢中。

加氢裂化过程使用的大多数催化剂为非贵金属硫化型催化剂,必须在反应系统中保持一定的H2S分压才能避免催化剂中的硫脱除而维持原有活性。

若VGO原料硫含量过高,特别是噻吩类,会加重精制剂的负担,这时必须提高精制段反应温度,以保证脱硫效果。

此外,循环氢中H2S含量过高会抑制加氢脱硫反应,与NH3形成(NH4)2S而堵塞系统,并对设备造成腐蚀。

若VGO原料硫含量过低[<0.3%(质量分数)],则很难维持催化剂的高活性硫化状态,此时需采取措施向反应系统补硫:①在原料油、反应系统中加入一定量的含硫化物(如CS2、RSH、DMS等)或与含硫较高的原料混合进料;②减少反应出口流体的注水量,以减少水溶解的H2S,但应注意水量应足够溶解所生成的NH3;③减少排放废氢气,但需保持规定的氢分压。

加氢裂化装置优化运行生产航煤技术攻关

加氢裂化装置优化运行生产航煤技术攻关近年来,随着航空业的发展和煤化工技术的不断成熟,航空煤油(即航煤)作为航空燃料的重要来源,受到了广泛关注。

而在生产航煤的关键环节中,加氢裂化装置的优化运行技术攻关显得尤为重要。

加氢裂化技术是一种将重质石油馏分加氢裂化制取轻质石油产品的重要工艺,其技术和工艺参数的优化将直接影响到航煤产品的质量和产量。

加氢裂化技术的优化运行,不仅需要充分考虑原料性质、反应条件、催化剂性能等因素,同时也需要结合现代化控制技术,实现对加氢裂化装置的全面精细化管理。

为此,国内外的研究机构和企业纷纷投入到加氢裂化装置优化运行生产航煤技术攻关中,不断探索更加高效、节能、环保的加氢裂化技术。

加氢裂化装置的优化运行需要充分考虑原料的性质。

由于原料不同、质量不同,对于加氢裂化工艺参数的要求也各有不同。

在生产实践中,需要开展多方面的原料研究,确定最佳的原料组合和质量指标,以确保加氢裂化反应的高效进行。

也需要引入先进的原料预处理技术,对原料进行预处理,提高其稳定性和纯净度,从而更好地满足反应的要求。

加氢裂化装置的优化运行还需要重点考虑反应条件的优化。

在加氢裂化过程中,反应条件的设定对于产品产率和产品质量有着至关重要的影响。

包括反应温度、压力、催化剂种类和性能等参数的选择和调整,都需要进行深入研究和综合考量。

通过合理的反应条件优化,可以提高产品的产量和质量,同时还能够降低生产过程中的能耗和排放,实现资源的高效利用和环境的友好保护。

加氢裂化装置的优化运行也需要考虑催化剂的性能和使用寿命。

催化剂是加氢裂化反应的关键,其选择和使用对于反应的进行有着至关重要的作用。

需要对催化剂的性能进行深入研究,包括活性、稳定性、抗中毒性等指标的优化。

还需要研究催化剂的再生技术,延长催化剂的使用寿命,降低生产成本,提高装置的经济效益。

加氢裂化装置的优化运行还需要结合现代化控制技术,实现对装置的全面精细化管理。

通过引入先进的自动化设备和技术,对加氢裂化装置进行全过程的在线监测和控制,实时调整各项工艺参数,保证装置的安全稳定运行。

分析加氢裂化航煤产品质量控制

分析加氢裂化航煤产品质量控制本文重点针对我国某石化单位加强裂化航空煤油产品的生产展开的分析和研究,同时提出了相应的质量控制措施,有效提高航空煤油的整体生产工作质量。

标签:加氢裂化;航空煤油;质量我国某石化生产单位内部270万/吨每年的加氢裂化装置,通过反应、分馏脱硫三个主要系统所构成。

反应原材料以减压蜡油350℃~520℃作为原材料,主要生产液化气、轻重石脑油、航空煤油以及柴油等相关产品。

该反应装置使用了串联一次加氢裂化工艺,催化剂使用的是无定型硅酸铝和沸石分子筛调和成相应的比例所构成。

通过最大量生产中间硫分油产品分馏系统,采用的是硫化氢气体塔分馏塔出航空煤油和柴油的生产工作方案。

航空煤油是加氢裂化装置生产的重要产品之一,在生产工作中会受到诸多方面因素的影响,造成航空煤油的产品质量不符合生产要求,尤其是冰点没有达到相关的生产标准,直接影响到了加氢裂化装置的正常稳定工作和运行。

1.加氢裂化航煤产品生产存在的问题在加氢裂化反应生产工作中,反应系统内部的原材料性质、反应深度等相关影响因素,直接关系到了航空煤油的生产质量和产出效率。

比如,使用掺炼20%的催化柴油在反应器入口的温度需要由335℃降到325℃,液化反应器入口的温度需要由350℃降低到345℃,航空煤油产品的生产效率有21.5%,上涨到了25.0%。

航空煤油产品的冰点由-50℃降低到了-65℃,所生产出来的航空煤油产品馏分明显变轻。

在实际的生产工作中反应系统的工作状况,主要是通过催化裂化装置的整体性能所决定,通常是化工单位需要依照反应系统的具体变化情况来做出分馏系统的调整工作。

2.分馏对航空煤油产品质量影响2.1分馏塔的进料温度分馏塔的进料温度通常作为泡点温度,此时分馏工作的效果最为明显,进料的温度升高,分馏塔的气化率相对较高,塔分馏的效果明显,但是很容易出现其他的衍生物,影响到了整个分馏工作的效果。

如果进料的温度较低,则分馏效果也会受到影响,通常情况下设计温度值为375℃,调整幅度不能超过±10℃。

加氢裂化装置优化运行生产航煤技术攻关

加氢裂化装置优化运行生产航煤技术攻关1. 引言1.1 研究背景石油是世界上最重要的能源资源之一,而航空煤油(航煤)作为航空燃料的重要组成部分,在航空工业中具有重要地位。

航煤通过加氢裂化装置生产,是一种高附加值的产品,具有高热值、低硫低凝点等优点。

随着航空业的快速发展和能源需求的不断增加,航煤的市场需求也在逐渐增加。

为了提高航煤的生产质量和产量,必须对加氢裂化装置进行优化运行,以保证生产过程的高效性和稳定性。

加氢裂化装置优化运行涉及到许多关键技术,需要综合考虑设备参数、工艺条件、原料质量等方面的因素,以实现最佳的生产效果。

随着工业技术的不断发展和创新,加氢裂化装置优化运行的技术也在不断更新和改进。

本文旨在研究加氢裂化装置优化运行生产航煤的技术攻关问题,探讨如何通过优化运行手段提高航煤生产效率和降低生产成本,为航空工业的发展做出贡献。

通过对航煤生产技术现状的分析和加氢裂化装置优化运行的研究,可以为加氢裂化装置运行生产航煤提供技术支持和指导。

1.2 研究目的本文的研究目的旨在通过对加氢裂化装置优化运行生产航煤技术进行深入探讨和研究,提高航煤生产效率和质量,实现航煤生产过程的优化和提升,进一步推动我国航煤产业的发展和提升。

具体来说,本研究旨在探索加氢裂化装置优化运行的关键技术,明确实施方案,并验证其实施效果,为加氢裂化装置运行生产航煤技术攻关提供有效支撑和指导。

通过本次研究,我们希望能够为航煤生产行业的技术改进和优化提供有益的经验和启示,为我国航煤产业的可持续发展和提升做出积极贡献。

2. 正文2.1 加氢裂化装置优化运行的重要性加氢裂化装置是航煤生产中非常重要的设备,其优化运行对于提高航煤生产效率、降低生产成本具有重要意义。

加氢裂化装置的优化运行可以有效提高燃料油和柴油的产量,同时降低焦油和其他副产物的生成量,提高产品质量和市场竞争力。

通过加氢裂化装置的优化运行,还可以降低能耗、减少环境污染,实现经济效益与环保效益的双赢。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加氢裂化装置优化运行生产航煤技术攻关

近年来,随着航空业的快速发展,航煤的需求量也逐渐增加。

为满足航空市场对航煤的需求,提高生产效率和产品质量,加氢裂化装置的优化运行成为现代化炼油厂的重中之重。

本文将重点介绍加氢裂化装置的优化运行,以及生产航煤的技术攻关。

加氢裂化装置是对重质石油馏分进行加氢处理,使之分解成为轻质馏分的一种技术。

这种技术可以提高产品的收率和质量,同时也可以降低炼油厂的能耗和环境污染。

加氢裂化装置的优化运行主要包括以下几个方面:

(1)提高装置的稳定性:通过调整反应器的温度和压力等参数,使加氢裂化反应达到最佳状态,从而提高装置的稳定性,降低操作难度和故障率。

(2)提高产品质量:通过调整加氢裂化反应的物料比例和反应温度等参数,可以使产品硫含量、氮含量和凝点等指标均得到改善,提高产品质量,满足航空市场对航煤的要求。

(3)提高装置的运行效率:通过优化氢气循环系统和反应器的结构等部件,可以提高装置的运行效率,降低能耗和生产成本,同时也缩短了生产周期和加氢裂化装置的停机检修时间。

二、航煤生产的技术攻关

航煤是一种用于航空燃料的石油产品,其主要特点是热值高、凝点低、硫含量低等。

航煤生产的技术攻关主要包括以下几个方面:

(1)选择合适的加氢裂化催化剂:好的催化剂可以提高反应的选择性和效率,从而提高产品质量和收率。

目前市场上常用的航煤催化剂主要有铂基、钼基和镍基等三种类型,选择合适的催化剂对于航煤生产至关重要。

(2)调整反应温度和压力:反应温度和压力是影响加氢反应效果的重要参数。

航煤生产过程中,需要根据所用催化剂的类型和加氢反应要求,调整合适的反应温度和压力,以使加氢反应达到最佳效果,保证产品质量和收率。

(3)选择合适的馏分进料:航煤的生产要求馏分进料的凝点低、硫含量少,而馏分进料的来源、种类和成分不同,其凝点、硫含量和其他指标也各异。

因此,在航煤生产中,需要根据不同的馏分进料质量特点,选择合适的进料比例,以保证优质的航煤产品产出。

三、结论。