镁所用涂层类型及用途

镁合金上的纯镁表面涂层

添加 而 恶 化 。为提 高镁 合 金 的 耐蚀 性 ,采 取 了 如 电镀 、 极 化 处 理 和 化 学转 变 等 表 面 改 性 技 阳

I 稀有金属快报 20 年第 9 6 02 期

淀 纯 镁 涂 层 以提 高其 耐 蚀 性 能 。

了 ,平均 晶粒 尺 也 扩 大 到 了 04 r:在 烧 结 温 .1n x 度 进 一 步 上 升 到 10 ℃ 时 ,平 均 品 粒 尺 寸 达 0 1

物 三 种 试 样 显 示 出几 乎 相 同 的粉 粒 形 貌 , 们 它 全 部 具 有 数 十 个 纳 米 的 平均 粒 度 , 一数 值 是 这 与 BE 测 量 结 果 很 接 近 的 。 事 实 证 明 , T

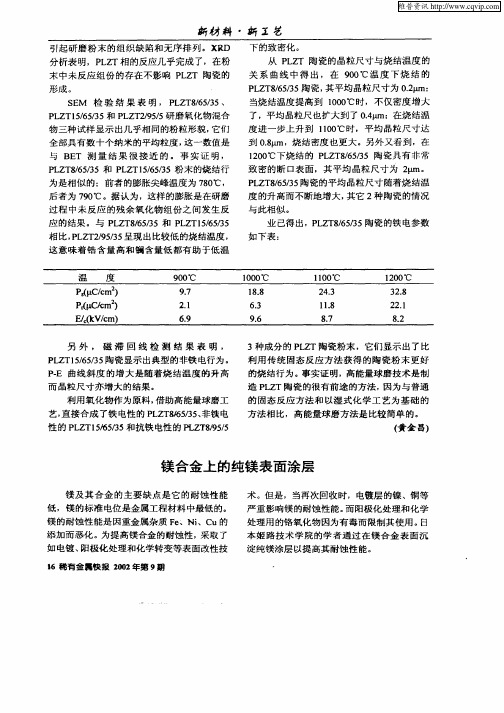

业 已得 出 ,P Z 86/5陶 瓷 的 铁 电参 数 L T /53

如下表 :

相 比,L T /53 呈现 出比较低的烧 结温度 , P z 29/5

这 意 味 着 锆 含 量 高和 镧 含 量 低 都 有 助 于 低 温

另 外 ,磁 滞 回 线 检 测 结 果 表 明 ,

P Z 56 / 5 瓷 显 示 出典 型 的 非铁 电行 为 。 L T1 /53 陶

维普资讯

新 材 料 ・新 互 芝

实验过程 加 热炉 由 5 个可 分 别控 制温 面 外1 能 获 得 涂层 。 均 度 的 加 热 段 组 成 , 加 热 区 内 径 为 3 mm X 0

90 0 mm 不锈 钢 管 。在 不 同温度 下蒸 汽压 的变 化 和 不 同 元 素 蒸 汽 压 的 差异 是 进 行 沉 淀涂 层 的理 论 基础 。 因此 确 定足 够 的挥 发和 沉积 温 度 是 必 要 的 。确 定 的 挥 发源 温 度 接近 镁 的熔 点 90 0 K,基 体 的 温 度 约 5 0 0 K。加热 区采用 三 种

锌铝镁镀层成分比例-概述说明以及解释

锌铝镁镀层成分比例-概述说明以及解释1.引言1.1 概述锌铝镁镀层是一种新兴的防腐涂层技术,由锌、铝、镁等元素构成。

在现代工业中,防腐涂层起到保护基材不受腐蚀的作用,锌铝镁镀层因其独特的组成和性能,逐渐成为研究和应用的热点。

锌铝镁镀层通常由锌、铝和镁的不同比例组成。

这三种元素的含量比例对镀层的性能有着重要影响。

在镀层成分比例的优化过程中,我们需要考虑多个因素,如各元素的电化学性质、镀液的配方和工艺等。

目前已经有很多研究和实践经验表明,适当的成分比例可以提高镀层的耐腐蚀性能、硬度和附着力等关键指标。

本文将对锌铝镁镀层的成分比例进行深入探讨,并探索优化成分比例的方法。

首先,我们将介绍锌铝镁镀层的定义和特点,包括其优越的耐腐蚀性能、高温抗氧化性能和良好的力学性能等。

然后,我们将详细介绍锌铝镁镀层在不同领域的应用,例如汽车制造、船舶建造和建筑领域等。

接着,我们将对锌铝镁镀层的成分比例进行研究,并讨论如何通过调整比例来优化镀层的性能。

最后,我们将展望锌铝镁镀层成分比例的未来发展趋势,探索更多的研究方向和应用领域。

通过本文的研究,我们可以更好地理解锌铝镁镀层的成分比例对其性能的影响,并为该技术的进一步发展提供有效的指导和参考。

希望通过这篇文章的阐述,能够为相关研究人员和工程师带来一些启发和帮助。

1.2文章结构文章结构是指文章的整体组织框架和内容安排。

一个清晰、有层次的文章结构能够帮助读者更好地理解和理解文章的内容。

本文的结构分为引言、正文和结论三个主要部分。

引言部分旨在引入文章的研究背景和目的。

首先,对锌铝镁镀层的定义和特点进行说明,介绍它的基本概念和主要特性,让读者对锌铝镁镀层有一个初步的了解。

然后,简要介绍本文的结构,包括主要章节和各章节的内容安排,以便读者能够对全文有一个整体的把握。

最后,明确本文的目的,即研究锌铝镁镀层成分比例的优化方法和未来发展趋势。

正文部分是本文的核心内容,包括锌铝镁镀层的定义和特点、应用领域,以及成分比例和优化方法等方面的介绍。

铝镁合金防腐涂层

铝镁合金防腐涂层在现代工业领域中,铝镁合金因其优异的性能而被广泛应用。

然而,铝镁合金在某些特定环境下容易受到腐蚀,这就使得防腐涂层的应用成为了保障铝镁合金制品长期稳定运行的关键。

铝镁合金具有低密度、高强度、良好的导热性和导电性等优点,在航空航天、汽车制造、电子设备等领域都有出色的表现。

但它的化学性质较为活泼,在潮湿、酸性或碱性环境中容易发生腐蚀反应,从而影响其性能和使用寿命。

为了应对铝镁合金的腐蚀问题,防腐涂层应运而生。

防腐涂层就像是给铝镁合金穿上了一层“防护服”,能够有效地隔离外界环境中的腐蚀性物质,从而达到保护铝镁合金的目的。

常见的铝镁合金防腐涂层类型多种多样。

其中,有机涂层是应用较为广泛的一种。

有机涂层包括油漆、树脂涂层等。

这些涂层通常具有良好的柔韧性和装饰性,能够根据不同的需求调配出各种颜色和光泽。

它们通过在铝镁合金表面形成一层连续的膜,阻止腐蚀性介质的侵入。

然而,有机涂层的耐磨性和耐高温性能相对较弱,在一些恶劣的工作环境中可能会出现失效的情况。

另一种常见的涂层是无机涂层。

无机涂层如陶瓷涂层、金属氧化物涂层等,具有优异的耐高温、耐磨损和耐腐蚀性能。

陶瓷涂层能够提供出色的硬度和化学稳定性,有效抵抗各种化学物质的侵蚀。

金属氧化物涂层则可以通过形成致密的氧化膜来保护铝镁合金。

但无机涂层的制备工艺相对复杂,成本也较高。

还有一种复合涂层,它结合了有机涂层和无机涂层的优点。

通过多层结构的设计,既能发挥有机涂层的柔韧性和装饰性,又能借助无机涂层的优异性能提高整体的防护效果。

在选择铝镁合金防腐涂层时,需要综合考虑多个因素。

首先是使用环境。

如果铝镁合金制品将在高温、高湿度或者强腐蚀性的环境中工作,那么就需要选择具有相应耐受性能的涂层。

其次是涂层的性能要求,比如耐磨性、耐冲击性等。

此外,成本也是一个重要的考量因素,既要保证涂层的防护效果,又要在经济上具有可行性。

涂层的制备工艺对于涂层的质量和性能有着至关重要的影响。

镁合金微弧氧化 标准

镁合金微弧氧化标准

镁合金微弧氧化是一种将镁合金表面转化为氧化物陶瓷涂层的技术,

可以显著提高镁合金的耐腐蚀性、磨损性和耐热性。

该技术在汽车、

航空、航天等领域得到广泛应用。

在镁合金微弧氧化的过程中,首先将镁合金表面进行喷丸或酸洗处理,去除表面的杂质和氧化物。

然后将镁合金放入微弧氧化设备中,在高

压和高温下,通过电弧放电和电解反应,将氧化物转化为氧化物陶瓷

涂层。

镁合金微弧氧化的技术标准主要包括以下几个方面:

1. 涂层形貌要求:涂层应均匀、致密、无孔洞、无裂纹、颜色一致。

2. 涂层厚度要求:涂层的厚度应根据不同的应用领域进行调整。

3. 耐腐蚀性要求:涂层应具有优良的耐腐蚀性,能够在不同环境下长

期使用。

4. 耐热性要求:涂层应具有优良的耐热性,能够在高温环境下长期使用,不产生脱落、剥离等问题。

5. 生产效率要求:涂层工艺应简单、高效,能够满足大批量生产的需要。

镁合金微弧氧化技术的广泛应用,对于提高镁合金材料的性能和推动相关产业的发展具有重要意义。

未来,随着技术的不断发展和完善,镁合金微弧氧化技术将会得到更广泛的应用,为各个领域的发展带来新的机遇和挑战。

镁合金的表面处理技术及其在材料工程中的应用

镁合金的表面处理技术及其在材料工程中的应用引言镁合金是一种重要的结构材料,在各个领域都有着广泛的应用前景。

然而,由于其易氧化、易腐蚀等特点,镁合金的表面处理成为了解决其应用限制的重要环节。

本文将探讨一些常用的镁合金表面处理技术,并讨论其在材料工程中的应用。

表面处理技术一:阳极氧化阳极氧化是一种常见的表面处理技术,可以形成致密的氧化膜,提高镁合金的抗腐蚀性能和耐磨性能。

该技术主要是将镁合金作为阳极,在硫酸、硝酸等电解液中进行电解,使得表面形成一层氧化膜。

经过阳极氧化处理的镁合金表面具有较好的耐腐蚀性和附着力,可以延长其使用寿命。

表面处理技术二:化学镀化学镀是一种通过化学反应,在镀液中形成金属对镁合金表面进行覆盖的方法。

常见的化学镀方法有镀镍、镀铬等。

这种表面处理技术可以提高镁合金的耐腐蚀性和耐磨性,同时还可以改善其外观。

表面处理技术三:喷涂涂层喷涂涂层技术是一种将具有一定特性的材料涂覆在镁合金表面的方法。

这种技术可以改善镁合金的表面硬度、耐磨性、耐腐蚀性等性能。

常见的喷涂涂层材料有陶瓷涂层、金属涂层等。

通过选择合适的喷涂涂层材料,可以满足不同工程的需求。

表面处理技术四:溅射溅射是一种利用高能离子束轰击镁合金表面,使其表面溅射出材料形成涂层的技术。

溅射涂层具有优异的耐腐蚀性、耐磨性和抗疲劳性能,可以有效地提高镁合金的使用寿命。

此外,溅射还能够改变镁合金的表面电子结构,从而改善其光学性能。

应用一:航空航天领域镁合金在航空航天领域有着广泛的应用。

通过表面处理技术,可以提高镁合金的耐腐蚀性,增加其在腐蚀环境下的使用寿命。

此外,表面处理技术还可以改善镁合金的表面硬度和耐磨性,提高其在高速飞行中的应力承载能力。

应用二:汽车工业领域镁合金在汽车工业中也有着重要的应用前景。

通过表面处理技术,可以提高镁合金的整体性能,如抗腐蚀性、耐磨性等,在汽车零部件的制造中起到了至关重要的作用。

特别是在电动汽车领域,镁合金的轻质化特点使得其成为理想的材料选择。

镁合金的防腐蚀方法

镁合金的防腐蚀方法化学转化处理镁合金的化学转化膜按溶液可分为:铬酸盐系、有机酸系、磷酸盐系、KMnO4系、稀土元素系和锡酸盐系等。

传统的铬酸盐膜以Cr为骨架的结构很致密,含结构水的Cr则具有很好的自修复功能,耐蚀性很强。

但Cr具有较大的毒性,废水处理成本较高,开发无铬转化处理势在必行。

镁合金在KMnO4溶液中处理可得到无定型组织的化学转化膜,耐蚀性与铬酸盐膜相当。

碱性锡酸盐的化学转化处理可作为镁合金化学镀镍的前处理,取代传统的含Cr、F或CN等有害离子的工艺。

化学转化膜多孔的结构在镀前的活化中表现出很好的吸附性,并能改镀镍层的结合力与耐蚀性。

有机酸系处理所获得的转化膜能同时具备腐蚀保护和光学、电子学等综合性能,在化学转化处理的新发展中占有很重要的地位。

化学转化膜较薄、软,防护能力弱,一般只用作装饰或防护层中间层。

阳极氧化阳极氧化可得到比化学转化更好的耐磨损、耐腐蚀的涂料基底涂层,并兼有良好的结合力、电绝缘性和耐热冲击等性能,是镁合金常用的表面处理技术之一。

传统镁合金阳极氧化的电解液一般都含铬、氟、磷等元素,不仅污染环境,也损害人类健康。

近年来研究开发的环保型工艺所获得的氧化膜耐腐蚀等性能较经典工艺Dow17和HAE有大程度的提高。

优良的耐蚀性来源于阳极氧化后Al、Si等元素在其表面均匀分布,使形成的氧化膜有很好的致密性和完整性。

一般认为氧化膜中存在的孔隙是影响镁合金耐蚀性能的主要因素。

研究发现通过向阳极氧化溶液中加入适量的硅-铝溶胶成分,一定程度上能改善氧化膜层厚度、致密度,降低孔隙率。

而且溶胶成分会使成膜速度出现阶段性快速和缓慢增长,但基本上不影响膜层的X射线衍射相结构。

但阳极氧化膜的脆性较大、多孔,在复杂工件上难以得到均匀的氧化膜层。

金属涂层镁及镁合金是最难镀的金属,其原因如下:(1)镁合金表面极易形成的氧化镁,不易清除干净,严重影响镀层结合力;(2)镁的电化学活性太高,所有酸性镀液都会造成镁基体的迅速腐蚀,或与其它金属离子的置换反应十分强烈,置换后的镀层结合十分松散;(3)第二相(如稀土相、γ相等)具有不同的电化学特性,可能导致沉积不均匀;(4)镀层标准电位远高于镁合金基体,任何一处通孔都会增大腐蚀电流,引起严重的电化学腐蚀,而镁的电极电位很负,施镀时造成针孔的析氢很难避免;(5)镁合金铸件的致密性都不是很高,表面存在杂质,可能成为镀层孔隙的来源。

11-专题-镁合金的表面处理

1

镁合金表面处理及其功能

镁合金零件常见之表面处理大致可分为﹕油与蜡之外表被覆﹑ 化学处理法﹑阳极氧化法﹑喷漆法﹑电镀法﹑气体/电浆氮化法﹑雷 射合金化﹐而一般机械方法如抛光﹑擦光﹑滚桶研磨﹑及震动磨蚀 法亦可使用表面处理方法使用选择所需考虑之因素: 1.表面处理是否仅装饰或美观用途

11

7.抛光与擦光﹕

可作为镁合金电镀﹑阳极氧化及喷涂前之预处理。镁压 铸件抛光时应尽量减少磨除量﹐以保持铸件外层薄而无孔 质层。标准件抛光可使用磨轮及皮带﹐可去除粗糙表面﹑ 分模线﹑及镁合金零件表面之缺陷。可使用Al2O3﹐及SiC 磨料﹐其粒径大小视表面粗糙度﹐及最终所需之表面处理 而定。游离铁及其它重金属微粒不可用做镁合金抛光之磨 料﹐因为这些金属若嵌入镁合金表面会引起腐蚀﹐或在酸 洗时造成孔洞。镁合金亦可用硅藻土化合物或 Al2O3于缝 合轮作平滑光泽表面处理抛光。对着色抛光可用干石灰石 化合物﹐抛光化合物若含有游离铁或其它重金属磨料不可 使用。抛光或擦光后﹐在有机涂装之前应作硝酸铁光泽酸 洗﹐硝酸铁光泽酸洗可生成钝化表面﹐增加被覆物之附着 性及耐蚀性﹐也可以阻止被覆物干燥后发生污点。

2.镁合金零件是否具备某种程度之保护特性或机械效益只强化。

3.上述功能皆须满足 若镁合金零件之应用仅须面对风化间歇性之润湿﹐而不需有豪华 美丽外观﹐则不需做任何表面处理﹐但有些表面处理具较复杂程度 之涂装﹐可在长期严苛环境下保护零件。

2

表面处理之应用亦须考虑到整体经济成本效益﹐ 要选择最佳条件之表面处理﹐必须了解镁零件所处之 环境条件﹐急镁零件表面处理之耐腐蚀行为及机械特 性。镁金属表面处理最佳条件之决定因素包括可容忍 之腐蚀程度及操作环境之严苛程度。压铸镁合金于汽 车零组件应用﹐对严苛之盐雾暴露﹐及未做化学处理 或被覆之电解腐蚀抑止效果﹐皆优于碳钢及压铸380 铝材。而于油腊被覆﹑化学处理及喷涂﹐电镀技朮亦 皆可满足装饰及保护需求。

有色金属镁的用途

有色金属镁的用途镁是一种轻金属,具有较低的密度和较高的强度。

它在各个领域都有广泛的用途,包括工业、汽车、航空航天、电子、医学等。

下面是有关镁的用途的一些细节。

1. 轻合金制造:镁以其轻盈的特性和高强度成为制造轻合金的理想材料。

轻合金主要由镁和铝等金属组成,具有优异的机械性能和耐腐蚀性能。

它们常被用于航空航天、汽车制造和运动器材等领域。

2. 汽车制造:镁合金在汽车制造中具有广泛的应用。

它们可以用于制造车身和引擎部件,如缸体、曲轴和连杆。

镁合金的使用可以减轻车辆重量,提高燃油效率并降低尾气排放。

3. 航空航天:镁合金在航空航天领域中也有重要的应用。

轻盈且具有高强度的镁合金可用于制造飞机和火箭发动机零件。

使用镁合金可以减轻飞机的重量,提高飞行性能和燃料效率。

4. 电子产品:镁合金也被广泛应用于电子产品制造。

例如,镁合金可用于制造笔记本电脑、平板电脑和智能手机的外壳等零件。

镁合金的使用可以增加产品的强度,并具有良好的散热性能。

5. 医疗行业:镁的生物相容性使其成为一种非常有价值的材料,在医疗行业中使用广泛。

例如,镁合金可以用于制造人工骨骼和骨钉等医疗器械。

此外,镁还可以用于制造修复骨折的锥骨板和钛镁合金脊椎螺钉等器械。

6. 化学工业:镁广泛应用于化学工业中的多个方面。

镁粉末常被用作金属涂层、电池和火药的原料。

此外,镁可用作配合剂,用于催化剂制备和金属加工等领域。

7. 防腐蚀涂层:镁具有良好的耐腐蚀性能,因此常用于制备防腐蚀涂层。

镁涂层可以应用于金属制品和设备表面,以防止氧化和腐蚀。

总的来说,镁在许多不同的领域中都有广泛的应用。

其轻盈的特性和高强度使其成为制造轻合金的理想选择,在汽车、航空航天、电子和医疗行业等领域发挥着重要作用。

镁合金的使用可以减轻重量、提高性能并具有较好的耐腐蚀性能,因此将继续在各个领域中得到广泛的应用和发展。

镁合金喷涂工艺介绍

鎂合金噴涂工藝介紹

镁合金前处理工艺 • 2.3、镁合金制品前处理流程 、 • 表一是一个完整的典型前处理工艺流程,可得 高品质前处理半成品,如产品品质要求较低, 可适当减少工序,其中每一格代表一个处理 槽

鎂合金噴涂工藝介紹

• 镁合金喷涂工艺

• 3.1、镁合金制品用涂料 、 • 3.1.1、镁合金制品涂料的选择原则 、 • 1、 根据涂饰目的选择:是以装饰为主,还是以机械性能为主, 还是两者兼顾,要有所侧重。 • 2、根据被涂物工作环境要求来选择:如一般室内工作环境与室 外恶劣环境。 • 3、根据施工条件等来选择:如设备对涂料种类的限制。 • 4、根据综合经济效益来选择:品质与成本要有一个最佳平衡点。 • 5、根据底材性质来选择:特别是底漆,镁合金用底漆必须具有 、 良好的抗碱性。

鎂合金噴涂工藝介紹

• • • • • • • • • • (三).喷雾图形的搭接:喷雾图形搭接是指喷涂时,喷雾图形之间的部分重叠。 ).喷雾图形的搭接: 喷雾图形的搭接 由于喷雾图形中部漆膜较厚,边沿较薄,喷涂时必须使前后喷雾图形相互搭接, 才能使漆膜均匀一致。 控制相互搭接的宽度,对漆膜厚度的均匀性关系密切。 搭接的宽度应视喷雾图形的形状不同而各有差异,椭圆形、橄榄形和圆形三种喷 雾图形的平整度是有差别的。 一般情况下,按照下表所推荐的搭接宽度进行喷涂,可获得平整的漆膜: 喷雾图形的搭接 喷雾图形形状 椭圆形 橄榄形 圆形

• •

鎂合金噴涂工藝介紹

• 二、面漆的选择与其配方基础:实际上任何类型的面漆都可以用 面漆的选择与其配方基础: 于涂有底漆的镁制品,一般只须遵循两个基本要求:一是面漆与 底漆的兼容性,并具有良好的保护作用;二是作为抵御环境的第 一道防线,面漆必须经得住所有的工作条件的考验。 • 一般情况下,面漆的选择还要考虑经济合理性,及与现有车间条 件与设备情况的兼容性。成功用于镁的面漆涂层包括醇酸树脂、 环氧树脂、聚脂、丙烯酸树脂与聚氨基甲酯。而且自干漆和烤干 漆都在广泛使用。 • 另外,粉末树脂涂层也已广泛用于镁的表面涂层,其不存在溶剂 是一个有益于环境的重要因素,这将是以后的重要 • • • • • • • • 镁合金涂装的固化工艺: 镁合金涂装的固化工艺 涂料的成膜过程就是涂层的固化过程,方法如表三所示: 固化工艺分类固化方法 固化(干燥) 自然干燥 加热固化 在常温状态下干燥,俗称自干或气干

镁合金表面防腐蚀超疏水涂层制备研究进展

第52卷第11期表面技术2023年11月SURFACE TECHNOLOGY·1·专题——超疏水涂层及其应用镁合金表面防腐蚀超疏水涂层制备研究进展王华,刘艳艳(大连理工大学 化工学院,辽宁 大连 116024)摘要:镁合金是一种有发展前途的绿色工程金属材料,但其较差的抗腐蚀性能限制了它的大规模应用。

对镁合金表面进行超疏水处理,能够极大地提高镁合金的耐腐蚀性能。

当超疏水试样浸泡在腐蚀溶液中时,该结构将在腐蚀介质中形成固-气-液界面层,减少镁合金表面与腐蚀介质之间的接触面积,从而降低腐蚀速度。

超疏水表面需要满足微纳米结构和低表面能2个必要条件。

可以采用二步法或一步法在镁合金表面制备超疏水表面,详细介绍了在镁合金表面构造微纳米结构的方法,包括激光处理、机加工、化学刻蚀、化学镀、电化学沉积、阳极氧化、微弧氧化、水热合成和喷涂等方法。

超疏水表面一旦受到机械损伤,微纳米结构无法满足条件,超疏水表面的“气垫效应”消失,腐蚀介质就会直接与微纳米结构接触,因此需要保证构建的微纳米粗糙结构对镁基体具有良好的保护作用并具有自愈功能。

通过制备复合涂层,提高下层微纳米结构的自愈合性能,上层涂层的超疏水性与下层涂层的良好物理屏障能力的协同效应可以改善涂层的长久耐腐蚀性能。

综述了在镁合金上制备具有良好耐腐蚀性能的复合超疏水表面的方法,并对镁合金超疏水表面防护技术的研究方向进行了展望。

关键词:镁合金;表面处理;自愈合涂层;超疏水涂层;耐蚀性中图分类号:TG174 文献标识码:A 文章编号:1001-3660(2023)11-0001-22DOI:10.16490/ki.issn.1001-3660.2023.11.001Research Progress in the Preparation of Anti-corrosionSuperhydrophobic Coatings on Magnesium AlloysWANG Hua, LIU Yan-yan(School of Chemical Engineering, Dalian University of Technology, Liaoning Dalian 116024, China)ABSTRACT: Magnesium alloy is a promising green engineering metal material, but its poor corrosion resistance limits its large-scale application. The corrosion resistance and service life of magnesium alloy can be improved by surface treatment. The surface protection technology of magnesium alloy includes electrochemical method (micro-arc oxidation, electrodeposition), chemical conversion method and organic coating protection method. Superhydrophobic surfaces have great application prospects in daily life, industry and agriculture because of their self-cleaning, oil-water separation, anti-icing and anti-corrosion properties. Superhydrophobic treatment of magnesium alloy surface can greatly improve the corrosion resistance of magnesium alloy. Superhydrophobic surfaces refer to surfaces with a contact angle greater than 150° and a sliding angle less than 10°. When the superhydrophobic sample is immersed in the corrosive solution, the structure will form a solid-gas-liquid interface layer in the corrosive medium, reducing the contact area between the magnesium alloy surface and the corrosive medium, thereby reducing the corrosion rate.收稿日期:2023-09-27;修订日期:2023-11-06Received:2023-09-27;Revised:2023-11-06引文格式:王华, 刘艳艳. 镁合金表面防腐蚀超疏水涂层制备研究进展[J]. 表面技术, 2023, 52(11): 1-22.WANG Hua, LIU Yan-yan. Research Progress in the Preparation of Anti-corrosion Superhydrophobic Coatings on Magnesium Alloys[J]. Surface·2·表面技术 2023年11月The superhydrophobic surface needs to meet the two necessary conditions of micro and nano structure and low surface energy. Superhydrophobic surface can be prepared on the surface of magnesium alloy by two-step method or one-step method.The two-step method for preparing superhydrophobic surface of magnesium alloy generally means that micro and nano structures are constructed on the alloy surface first, and then low surface energy modification is carried out. One step method means that both roughness and low surface energy can be achieved simultaneously on the surface of magnesium alloy. This paper describes in detail the methods of constructing micro and nano structures on the surface of magnesium alloy, including laser treatment, machining, chemical etching, electroless plating, electrochemical deposition, anodic oxidation, micro-arc oxidation, hydrothermal synthesis and spraying. Low surface energy materials for preparing superhydrophobic surfaces include long-chain fatty carboxylic acid, fluorosilane, Long chain alkyl silanes, polydimethylsiloxanes and polypropylene (PP), etc.Common carboxylic acids include stearic acid (SA), myristate acid (MA), lauric acid (dodecanoic acid, LA), octadecyl-phosphonic acid, perfluorocaprylic acid, oleic acid, etc. Fluorosilane include 1H,1H,2H,2H-Perfluorodecyltriethoxysilane (FAS), 1H,1H,2H,2H-Perfluorodecyltrimethoxysilane (PFDTMS), 1H,1H,2H,2H-Perfluorooctyltriethoxysilane(PFOTES), Hexadecy-ltrimethoxysilane (HDTMS) , etc.However, when the superhydrophobic surface is used for anti-corrosion, once the superhydrophobic surface is damaged, the "air cushion effect" of the superhydrophobic surface will disappear, and the corrosive medium will directly contact the micro and nano structure. Therefore, in this case, it is also necessary to ensure that the constructed micro and nano rough structure hasa good protection effect on the magnesium matrix. To this end, it is necessary to develop composite coatings to improve theself-healing properties of the micro and nano structures and the corrosion resistance of the coating under the superhydrophobic surface. The synergistic effect between the superhydrophobicity of the upper coating and the good physical barrier ability of the lower coating can improve the long-term corrosion resistance of the coating. Due to the layered structure of LDH, the synergistic effect of superhydrophobic effect and chloride ion exchange performance can improve the corrosion resistance of the coating, so there are more superhydrophobic composite coatings prepared together with LDH coatings. It has been studied that the combination of micro-arc oxidation coating (PEO) and layered double hydroxide (LDH) can not only seal the micropore defects on the PEO film, but also enable the composite film to have self-healing function when loaded with corrosion inhibitors.Furthermore, surface superhydrophobic modification can greatly improve the long-term corrosion resistance of the composite coating. In this paper, the anticorrosive mechanism of superhydrophobic surface is introduced, and the method of preparing superhydrophobic surface with good corrosion resistance on magnesium alloy is reviewed. The research direction of superhydrophobic surface protection technology for magnesium alloys is also prospected.KEY WORDS: magnesium alloy; surface treatment; self-healing coating; superhydrophobic coating; corrosion resistance镁合金由于其密度低,吸振性、电磁屏蔽和可加工性优良,作为有发展前途的绿色工程金属材料,在汽车、航天、计算机、电子工业等有广泛应用[1-3]。

镁合金表面处理工艺

镁合金表面处理工艺通常包括以下几种方法:

1. 防腐蚀处理:镁合金具有较高的化学活性,在大气中容易产生腐蚀。

常见的防腐蚀方法包括电化学镀层、阳极氧化和化学镀等。

电化学镀层可以提供一层防腐蚀保护膜,而阳极氧化则能形成一层氧化层防护膜,增强抗腐蚀性能。

2. 表面硬化处理:镁合金的硬度相对较低,容易受到划伤和磨损。

为了提高表面硬度,常常采用热处理,如热压缩、热喷涂和热喷覆等方法,以增加表面层的强度和硬度。

3. 表面涂层处理:为了改善镁合金的耐磨性、防腐蚀性和美观性,可以采用表面涂层处理方法。

常见的涂层包括有机涂层、无机涂层和复合涂层等,可以选择合适的涂层材料和工艺来满足具体要求。

4. 表面改性处理:镁合金在一些特殊应用场景中需要具备特定的表面性能,如减摩、耐磨、耐高温、耐腐蚀等。

可以采用表面改性方法,如表面喷涂、表面机械处理、化学处理等,来实现对表面性能的改善和调控。

需要根据具体的应用需求和镁合金的特性选择适合的表面

处理工艺,以达到所需的功能和质量要求。

同时,在进行镁合金表面处理时,应注意工艺参数的控制、处理剂的选择和环境保护等因素。

镁合金表面处理工艺

镁合金表面处理工艺镁合金是一种重要的结构材料,具有低密度、高比强度和优良的机械性能等特点。

然而,由于镁合金的活泼性和化学反应活性较强,其表面易受到氧化、腐蚀和磨损的影响,从而限制了其应用广度和可靠性。

为了改善镁合金的表面性能,提高其抗腐蚀性、耐磨性和附着力等指标,需进行表面处理工艺。

镁合金表面处理工艺主要包括化学处理、电化学处理和涂层处理三大类。

下面将详细介绍这些处理工艺及其应用。

1.化学处理:化学处理是通过将镁合金浸入一定的处理液中,利用化学反应改变其表面化学成分和结构来提高其性能。

常用的化学处理工艺有酸洗、酸洗除氧化膜、碱洗和氟改性等。

(1)酸洗:酸洗是将镁合金浸入一定酸性溶液中,通过溶解表面氧化层和杂质来清洗表面。

常用的酸洗溶液有硫酸、盐酸和硝酸等。

(2)酸洗除氧化膜:酸洗除氧化膜是在酸洗的基础上,加入具有还原性能的添加剂,如硫酸亚铁(FeSO4)来清除氧化膜。

这种方法能有效去除氧化膜,提高镁合金的表面光洁度和亲润性。

(3)碱洗:碱洗是将镁合金浸入一定碱性溶液中,通过化学反应去除表面的油污和杂质。

常用的碱洗溶液有氢氧化钠溶液和碳酸氢钠溶液等。

碱洗后的镁合金表面光洁度较高,具有较好的耐腐蚀性。

(4)氟改性:氟改性是利用氟化物处理剂在一定条件下反应,使其与镁合金表面发生氟化反应,形成一层氟化物覆盖层。

这种覆盖层具有很好的抗腐蚀性和减摩性能,能有效改善镁合金的抗氧化性和耐蚀性。

2.电化学处理:电化学处理是利用电化学装置和电解液进行处理,通过电解和电化学反应改变镁合金的表面状态。

常用的电化学处理工艺有阳极氧化、阳极电泳和阳极电刷等。

(1)阳极氧化:阳极氧化是一种将镁合金作为阳极,在电解液中施加一定电压进行氧化反应,生成氧化膜的工艺。

阳极氧化可提高镁合金的硬度、耐磨性和耐蚀性,同时还可用于染色和封孔处理,改善镁合金的装饰性。

(2)阳极电泳:阳极电泳是将镁合金作为阳极,通过电泳涂覆一层具有保护性的有机膜或无机膜。

锌铝镁镀层中镁的作用

锌铝镁镀层中镁的作用锌铝镁镀层中的镁是一种重要的添加元素,它具有多种作用和优势。

本文将从防腐蚀、增强涂层附着力、提高镀层硬度和改善涂层性能等方面介绍镁在锌铝镁镀层中的作用。

镁可以显著提高锌铝镁镀层的防腐蚀性能。

锌铝镁镀层是一种具有优异耐腐蚀性能的表面处理技术,而添加适量的镁能进一步提高其抗腐蚀能力。

镁的添加可以形成一种致密的氧化膜,有效隔绝了外界氧、水等腐蚀介质的侵蚀,从而延长了镀层的使用寿命。

镁还能增强涂层与基材的附着力。

在镀层的制备过程中,镁与铝和锌发生反应,形成一种致密的金属间化合物。

这种金属间化合物具有很高的结合能,能够牢固地与基材结合,提高了涂层的附着力。

镁的添加还可以改变涂层的晶格结构,使其与基材之间的应力得到释放,进一步增强了涂层的附着力。

镁的添加还可以显著提高锌铝镁镀层的硬度。

镁的加入可以改变镀层的组织结构,形成更为致密的晶格结构。

这种致密的结构能够有效阻碍外界物质的渗透,提高涂层的硬度。

实验证明,添加适量的镁可以将锌铝镁镀层的硬度提高一倍以上,大大增加了涂层的耐磨性和抗刮擦性能。

镁的添加还可以改善锌铝镁镀层的性能。

镁的存在可以促进镀层的形成,使得镀层的成分更加均匀。

这种均匀的成分分布可以提高涂层的均一性和一致性,避免了涂层出现缺陷和不均匀的情况。

同时,镁的添加还可以调节镀液的性质,提高涂层的工艺性能,使其更加适应不同工艺条件和要求。

镁在锌铝镁镀层中具有诸多作用。

它可以显著提高镀层的防腐蚀性能,增强涂层与基材的附着力,提高镀层的硬度,改善涂层的性能。

通过合理添加镁元素,可以制备出具有优异性能的锌铝镁镀层,满足不同领域的需求。

镁的加入不仅提高了涂层的综合性能,还为镀层的应用提供了更多可能性。

随着科学技术的不断发展,锌铝镁镀层在各个领域的应用前景将更加广阔。

镁合金表面处理层性能检测方法

镁合金表面处理层性能检测方法镁合金的表面层可以大致分为两类,一类是薄的膜层,如化学转化膜、阳极氧化膜、气相沉积膜层等,这类膜层厚度一般低于30m μ;另一类是镁合金喷涂层,可以在100m μ以上,属于厚涂层。

镁合金的表面涂层或膜层性能检测方法将根据涂层或膜层的厚薄不同有所差异,与涂镀方式也有一定的关系。

但总的内容包括以下几个方面:外观检测,厚度测定,耐蚀性能的评价,硬度测定,表面处理层与集体结合力以及耐磨性的测定等。

1.外观检测不管是通过哪种表面处理获得涂层,首先最为简单和实用的方法就是外观检测。

对于一般镁合金件经表面处理后,借助天然散射光或在日光下目测检验,观察涂镀层的均匀性。

对于阳极氧化或微弧氧化,要观察氧化层的孔隙大小,色泽均匀,无斑点、脱皮等。

若是通过气相沉积得到膜层,则需检测有无波纹、色差、表面覆盖情况等。

2.表面层厚度测定方法测定表面层厚度有无损法和破坏法两大类。

无损法包括质量法、磁性法、涡流法、β射线反射法、X 射线荧光法、双光束显微镜法、机械量具法等。

破坏法包括金相显微镜法、溶液法、液流法、点滴法、库仑法、轮廓仪法、干涉显微镜法、辉光放电光谱法、俄歇能普法等。

由于各种测量方法基于不同的机理和数学模式,因此就会得到不一致的检测结果。

为了明确膜厚测量的结果所代表的意义,通常必须注明测定方法。

以下介绍三种实用方法。

(1) 通过涂层厚度仪测定不同的表面处理得到的涂层成分、厚薄有较大的差异,涂层的性质也有差异,基体镁合金是导电的,表面层多为不导电的氧化物或其他非导体,可以选择不同的涂层测厚仪进行非破坏性的测定。

例如光学法的位相差显微镜、多光束干涉、椭圆仪等;电学法的直流电流测定仪、涡流电流测定仪、石英晶体振荡仪等;质量法的微量天平测定仪;机械法的空气测微器、触针式光洁测定器等等(2) 金相观测法这种方法适合测定较厚的表面层,需要将样件进行剖面分析,在样件的制备过程中,必须尽可能使剖面于表面垂直,不倒角,经腐蚀厚使表面层与基体镁合金有明显的界面,然后通过金相显微镜放大测试表面层的厚度。

《镁合金的表面处理》课件

结论

1 提高材料性能和使用寿命

镁合金表面处理对于提高材料性能和使用寿命至关重要。

2 开发适用于不同领域的表面处理技术

开发适用于不同领域的表面处理技术具有重要意义。

《镁合金的表面处理》 PPT课件

镁合金的表面处理对于提高材料性能和使用寿命至关重要。本课件将介绍镁 合金的特点和常见类型,并详细探讨表面处理方法和应用案例。

简介

镁合金的特点

轻量化、强度高、密度小。

常见的镁合金

AZ系列、AM系列、ZE系列。

表面处理方法

1

表面清洗

清洗剂的选择、清洗方法、清洗后的处

电解涂层

2

理。

电解涂层的优点、电解涂层的种类、电

解涂层的工艺流程。

3

喷涂涂层

喷涂涂层的种类、喷涂涂层的优点、喷

机械加工

4

ห้องสมุดไป่ตู้

涂涂层的工艺流程。

机械加工方法、改善镁合金表面质量的 机械加工方法。

应用案例

汽车工业中的应用

提升汽车燃油效率和减轻车 身重量。

航空航天工业中的应用

在飞机结构和发动机部件中 广泛应用。

电子工业中的应用

镁合金表面改性及其耐腐蚀性能研究

镁合金表面改性及其耐腐蚀性能研究镁合金是一种重要的轻质结构材料,具有低密度、高比强度、高比刚度等优异特性,在航空航天、汽车、电子电器等领域得到广泛应用。

但是,镁合金的耐腐蚀性较差,容易受到大气、水分、盐等环境因素的侵蚀。

因此,镁合金的表面改性是提高其耐腐蚀性能的重要途径。

一、镁合金表面改性的方法目前,镁合金表面改性的主要方法包括化学处理、涂层处理、阳极氧化处理、等离子体处理等。

下面针对这些方法进行简单介绍。

1. 化学处理化学处理是一种常用的镁合金表面改性方法,其主要作用是清除表面膜、消除微观腐蚀、构建保护膜等。

常见的化学处理方法有酸洗、碱洗、表面成分改性等。

其中,酸洗可以清除表面氧化膜、氢化膜等,提供清洁的表面,便于进一步处理;碱洗可以消除表面杂质、微观腐蚀等,提高表面质量;表面成分改性可以在表面形成一层薄膜,起到保护作用。

2. 涂层处理涂层处理是一种将防腐材料涂覆在镁合金表面的方法,常见的涂层材料有涂料、油漆、树脂等。

涂层可以覆盖镁合金表面,防止镁合金与大气、盐等腐蚀环境接触,从而保护镁合金。

但是,涂层处理的耐腐蚀性受到涂层材料本身性能的限制,较难达到理想的防腐效果。

3. 阳极氧化处理阳极氧化处理是一种利用氧化膜形成的表面改性方法。

在阳极处理中,镁合金表面形成了一层致密、均匀的氧化膜,可以起到保护作用。

此外,阳极氧化处理可以改善镁合金表面的耐磨性、耐热性等性能。

4. 等离子体处理等离子体处理是一种将气体放电离子化后,使离子流在加速电场作用下施加在阳极表面的表面改性方法。

等离子体处理可以改善镁合金表面的耐腐蚀性、表面硬度、摩擦性等性能。

二、镁合金表面改性对耐腐蚀性的影响表面改性对镁合金的耐腐蚀性有着显著影响。

经过表面改性处理的镁合金,在腐蚀环境下能够形成更加致密、均匀的保护膜,从而提高耐腐蚀性。

下面以阳极氧化处理为例,简要分析了阳极氧化处理对镁合金耐腐蚀性的影响。

阳极氧化处理是一种通过在电解液中将阳极处的金属表面氧化制备一层致密、均匀的氧化膜的处理方法。

镁合金防腐表面处理与涂层技术研究进展_倪维良

膜,优点是冷却速度快( 可超过 1 010 ℃ / s) ,气相沉积可以在 的侵蚀,但这种转化膜一般不太致密,耐腐蚀能力有限,因此

学

镁合金表面形成比较稳定的薄膜。但镁合金表面 PVD 由于装 只适用于短时期内大气腐蚀下的防护,然而这种转化膜的另

置复杂、成本较高,所以主要用于具有特殊用途零件的处理。 一重要作用是它可以为后续涂层打底以增加镁合金基底与后

通过化学转化可以在镁合金基体表面形成由氧化物或金属盐构成的无机膜层这层膜与基体具有良好的结合力可阻止腐蚀介质对基体的侵蚀但这种转化膜一般不太致密耐腐蚀能力有限因此只适用于短时期内大气腐蚀下的防护然而这种转化膜的另一重要作用是它可以为后续涂层打底以增加镁合金基底与后续涂层间的结合力

第 42 卷第 7 期 2012 年 7 月

近几年,科研人 员 开 发 出 一 种 通 过 电 化 学 反 应 在 阳 极 基 材上沉 积 聚 合 物 涂 层 的 新 方 法,称 之 为 聚 合 物 镀 层。Mori 等[9]以三嗪的二硫化物为电解质,以镁合金为工作电极,在镁 合金表面沉积了 聚 合 物 涂 层,该 涂 层 具 有 微 观 排 列 各 向 异 性 的特点,对水、氧及 离 子 的 传 输 具 有 很 强 的 抑 制 性,因 此 可 起 到很好的防腐蚀作用。傅里叶红外光谱( FT - IR) 显示的聚合 物涂层中还含有 Mg( OH) 2·MgO 等,这些沉淀聚合物有较好 的耐蚀性能。但这 种 技 术 目 前 尚 处 于 起 步 阶 段,距 实 现 产 业 化还有一定距离。

镁和铝的表面处理

镁和铝的表面处理概述镁和铝是常见的金属材料,它们具有较低的密度和良好的导电性能,在工业生产中得到广泛应用。

然而,由于其表面易受氧化、腐蚀等影响,需要进行表面处理以提高其耐用性和功能性。

本文将介绍镁和铝的表面处理方法及其应用。

表面处理方法1. 防氧化处理镁和铝在常温下容易与空气中的氧发生反应产生氧化物,导致表面出现氧化层。

为了防止这种现象,可以采取以下防氧化处理方法:•化学镀层:通过在金属表面形成一层具有良好抗氧化性能的化学镀层,例如使用钝化剂、涂覆保护剂等。

•电解沉积:利用电解沉积技术,在金属表面沉积一层保护性金属或合金涂层。

•真空热处理:将金属材料放入真空炉中,在高温下进行热处理,使其表面形成一层致密的氧化物膜。

2. 防腐蚀处理镁和铝容易受到酸、碱、盐等化学物质的侵蚀,导致金属表面腐蚀。

为了提高其耐腐蚀性能,可以采取以下防腐蚀处理方法:•表面涂层:在金属表面涂覆一层具有良好耐腐蚀性能的涂料或油漆。

•电化学处理:利用电化学方法,在金属表面形成一层致密的氧化物或氢氧化物覆盖层,起到防护作用。

•阳极保护:将镁和铝作为阳极与其他金属(如锌)连接,通过牺牲阳极来保护金属表面。

3. 表面改性处理除了防氧化和防腐蚀处理外,还可以对镁和铝进行表面改性处理以增强其功能性。

常见的表面改性处理方法包括:•化学转化法:通过在金属表面形成一层具有特定功能的转化膜,如硫酸铬转化液可使铝表面形成硬质氧化铝陶瓷涂层。

•离子注入:利用离子注入技术,将特定元素注入金属表面,改变其表面性能,如提高硬度、降低摩擦系数等。

•表面喷涂:在金属表面喷涂一层具有特定功能的涂层,如耐磨涂层、导热涂层等。

应用领域镁和铝的表面处理方法在各个领域都有广泛的应用,以下以几个典型领域为例进行介绍:1. 汽车制造汽车制造是镁和铝表面处理的重要应用领域之一。

通过对汽车发动机、车身等部件进行防氧化处理和防腐蚀处理,可以提高其耐久性和抗腐蚀性能。

同时,通过对发动机缸体、底盘等部件进行表面改性处理,可以降低摩擦系数、提高耐磨性能,从而提高汽车的整体性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镁所用涂层类型及用途

选择合适的表面处理或装饰体系涉及很多因素。

除普通的腐蚀防护和装饰要求外,选择因素还包括装饰成本和特殊要求,如表面导电性、耐磨性。

在盐雾环境中,不同金属接触的电偶腐蚀是镁首先要决定的。

在这种情况下,涂层仅起到辅助的作用,抗电偶腐蚀最主要的考虑是连接设计合理和不同金属的相容性选择。

只要康电偶腐蚀方法正确,没有任何保护涂层的高纯AZ91D压铸镁合金的汽车动力传动系统(包括驱动轴、离合器、变速器等)可在盐雾腐蚀条件下安全使用。

镁合金的通常使用环境按照环境严重性排序为:油浸;室内大气,控制湿度变化;室内大气,湿度不控制;户外气候,乡村大气;户外气候,工业/沿海大气;直接盐雾或者海水喷雾;在上述这些环境中,镁及其合金均会产生自然氧化而形成膜,而这种膜在某些环境中就有非常好的保护性。

在徐福哦其他应用条件下,则需要另外进行保护或装饰以满足使用条件。

下面列出了镁所用涂层类型及用途:油封和涂蜡:短期保护;化学转化膜:作短期保护或者作油漆底层;阳极化膜:提高耐磨性或者作为高级油漆底层;油漆或者粉末涂料:防腐蚀或者改善外观;金属镀层:外观装饰,表面导电,可焊性,或者防腐蚀(室内);这些涂层的性能和成本选择范围很宽。

化学转化膜只是局限在室内有保护作用。

阳极化膜又多孔性,只有经过油漆或者树脂的封孔处理,才能在盐雾或者其他严重环境下使用。

金属镀层比较贵,且仅在特定应用中

采用。

镁合金通过压铸成型做成汽车中的引擎零件(阀盖、进气歧管),环境要求有外观,耐用,附着力,耐盐雾,耐热,耐油;预处理方法是湿喷砂或者碱洗加铬酸酸洗或者磷酸铁处理;装饰方法是环氧树脂或环氧聚酯粉末涂料。

镁合金压铸成型的动力传动系统、离合器、外壳、齿轮箱(外壳),环境要求是耐盐雾。

镁合金压铸成型发动机支座,环境要求是耐盐雾,耐热,耐油,湿喷砂或者不出来。