影响煤液化收率因素的分析

浅析煤直接液化油品收率的影响因素

浅析煤直接液化油品收率的影响因素基于我国富煤缺油少气的能源资源结构,发展煤直接液化是我国实现煤炭资源清洁利用、缓解石油资源短缺、满足国民经济稳定发展的最有效可行的技术途径之一,不仅具有保障国家能源安全的重大战略意义,而且具有缓解煤炭产能过剩、满足环保要求日益提高的现实意义。

本文针对目前煤直接液化项目煤转化油品收率偏低、煤直接液化项目经济性相对较差的问题,提出从煤粉原料、催化剂活性组分、溶剂油供氢性、反应条件、减底油品拔出等方面研究,调整操作,摸索最佳工艺条件。

通过摸索研究,固化最佳工艺条件,煤转化油品收率显著提高,提高煤直接液化项目经济性。

标签:煤直接液化;氢分压;油品收率;提高措施前言中国神华煤制油化工有限公司鄂爾多斯煤制油分公司采用具有自主知识产权的神华煤直接液化工艺,在内蒙古马家塔建立了全世界第一套商业化煤直接液化工业示范装置。

煤炭直接液化是将适合的煤炭磨粉、干燥后,与液硫、催化剂和加氢稳定装置来的供氢溶剂制备成油煤浆,在临氢、高温、高压以及催化剂作用下生成液化油的的过程;而煤的油收率是评价煤直接液化项目经济性的一项最重要的指标。

针对目前神华煤直接液化项目存在着油收率偏低,经济性相对较差的问题,示范装置从煤液化原料(包括煤粉、催化剂、溶剂油)、反应条件、油品拔出等方面进行系列研究,通过调整催化剂活性组分含量、溶剂油供氢性、系统氢分压、反应温度、提高减底温度等操作,摸索最佳工艺条件,提高油收率措施,取得良好的实效。

1、神华煤直接液化工艺神华煤直接液化工艺是采用具有国内自主知识产权的煤液化工艺技术,催化剂采用神华鄂尔多斯煤制油分公司自行开发研制具有自主知识产权的国家高新技术的“863”合成高效催化剂。

自主开发的煤直接液化工艺与国外其他煤直接液化工艺比较,神华煤直接液化工艺的主要特点有:①采用含(FeOOH)的水煤浆经氧化反应生成含催化剂的水煤浆作为液化催化剂,催化剂具有反应活性高、投加量小、制备成本低、煤液化转化率高;②油煤浆制备工艺采用循环供氢溶剂和煤先预混捏和一级循环搅拌的工艺;③煤液化反应部分采用二级串联全返混悬浮床的反应器技术,反应器底部装有循环泵,可以提高反应器内液相的流速和气液固三相的传热传质速率,可以避免反应器内的固体颗粒物沉降和局部过热问题;④反应产物的固液分离采用减压蒸馏,所有固体从减压塔底抽出,并且减压塔底物料中固体含量达到50wt%左右,分离精度高,馏出物不含沥青;⑤所有循环供氢溶剂和液化油产品均经过T-Star工艺过程进行加氢稳定,供氢溶剂具有良好的供氢性能,溶剂性质稳定。

煤层气采收率的影响因素及提高采收率策略研究

煤层气采收率的影响因素及提高采收率策略研究煤层气采收率是指在煤层气开采过程中,实际采取的有效采出煤层气量与煤层中可供采出的煤层气总量的比值。

煤层气采收率受多种因素的影响,如煤层气资源属性、煤层地质条件、采收工艺等。

本文将就这些影响因素及提高采收率的策略进行论述。

首先,煤层气资源属性对采收率有着重要影响。

其中,煤层厚度、煤储层渗透率、孔隙度、煤储层压力等是影响煤层气产量和采收率的重要因素。

煤层厚度越大,煤层气产量潜力越高;煤储层渗透率及孔隙度越大,煤层气渗流能力越强;煤储层压力越大,煤层气释放及产出的能力越高。

因此,在选择煤层气开采区块时应注重煤层资源属性的评价和选择。

其次,煤层地质条件对采收率也具有重要影响。

主要包括地层倾角、构造形态及构造应力状态等。

地层倾角对煤层气采收率有直接影响,倾斜度越大,地层越容易产生破裂,增加煤层气的释放和产出能力。

构造形态也直接影响地下煤层气储存的规模和分布,选择盆地内凹陷带或据盆山构造边界区煤层气丰度较高的地区,利于提高采收率。

构造应力状态对煤层气渗流性能影响较大,应合理确定钻井设计参数,以充分开采煤层中的煤层气。

第三,采收工艺对采收率也具有一定影响。

主要包括抽采工艺、注采工艺及增透工艺等。

目前,常见的抽采工艺有常压采气、人工增渗采气和压裂压排采气等。

注采工艺有煤层气水平井注气采出、增气井注入等。

增透工艺主要包括增透剂注入、甲烷抽采、煤层气重新饱和等。

合理选择采取何种采收工艺,能够最大程度地提高采收率。

为了提高煤层气采收率,可以采取以下策略。

首先,优先选择资源丰度较高、煤层厚度足够的区块进行开采,提高煤层气资源的开采效益。

其次,优先选择地质条件较好、地层倾角适中的区块进行开采,增加煤层气的释放能力。

然后,合理选择抽采工艺及注采工艺,如采用压裂和注入增进煤层气释放效果。

此外,还可采取增透工艺,如增透剂注入,提高煤层渗透性,增加采气速度及采收率。

综上所述,煤层气采收率受到煤层气资源属性、煤层地质条件和采收工艺等多种因素的影响。

影响神华煤直接液化性能的因素及分析

第 3期

煤 炭 转 化

C0 AL C0N V ERS1 N 0

V ol 3 NO.3 _5

21 0 2年 7月

J 12 1 u. 0 2

影 响 神华 煤 直 接 液 化 性 能 的 因素 及 分 析

杜 海 胜 D 安 亮 韩 来 喜 王喜 武。 王 军

0 引 言

神华 煤直 接液化 示 范工 程是 我 国实施 能 源安 全 战 略 的一 项重 要工 程 , 世 界 首 套 现 代 煤 直 接 液 化 是

技术 工业 规模 装置 , 我 国具 有 完 全 自主 知 识 产权 是

因素 调整 的措 施 , 为 装 置 的优 化 操 作 提 供 一 定 的 可 参考 , 为实 现神 华 煤 直 接液 化 “ 、 、 、 、 ” 安 稳 长 满 优 的 宏 伟 目标 打下 基础 .

摘 要 对影 响神 华 煤 直接 液 化性 能 的 8个 因素 进行 分析 可知 , 因素 对煤 液 化反 应具 有 不 各 同的影 响 ; 工业 生产 中, 在 对影 响液 化 生成 油液 固分 离 因素 分析 可 知 , 固分 离效果 对 液 化 油产 率 液 有很 重要 的影 响. 同时对影 响 因素进 行 分析 并提 出 了优化 装 置操 作 的调整措 施 , 实际生产 调整 操 为 作、 装置 稳定 运行 以及 进一 步确 定合 适 的 工艺条 件提 供 一定 的参 考 , 为提 高装 置 的生产 效 率和煤 直

置处理.

2 原 料 及 主 要设 备

2 1 原 料及 辅助 材料 . 2 1 1 原料 煤性 质 ..

煤 液化 装 置 的 原料 煤 来 自备煤 装 置 , 料煤 性 原

质见 表 1 .

影响神华煤直接液化性能的因素及分析

影响神华煤直接液化性能的因素及分析杜海胜;安亮;韩来喜;王喜武;王军【摘要】对影响神华煤直接液化性能的8个因素进行分析可知,各因素对煤液化反应具有不同的影响;在工业生产中,对影响液化生成油液固分离因素分析可知,液固分离效果对液化油产率有很重要的影响.同时对影响因素进行分析并提出了优化装置操作的调整措施,为实际生产调整操作、装置稳定运行以及进一步确定合适的工艺条件提供一定的参考,为提高装置的生产效率和煤直接液化技术逐渐走向成熟打下基础.最后提出了煤直接加氢液化产业化的关键不仅仅是工艺技术问题,其设备运行的可靠性也不可忽视.%The research showed that various factors with different implications by analyzing the eight factors in affecting the performance of Shenhua coal direct liquefaction reaction, and the separation performance of liquid oil and solid for the liquefied oil yield was also significant. The analysis of the impact reasons and proposed corrective measures for optimizing plant operations could provide the reference for adjusting the actual production operation, installation and stable operation, further deciding the appropriate process conditions, and providing the basis for improving plant productivity and coal direct liquefaction technology gradually maturity. Finally, it proposed the key of the direct hydrogenation of coal liquefaction industrialization was not just technology issues, the reliability of equipment operation should not be ignored.【期刊名称】《煤炭转化》【年(卷),期】2012(035)003【总页数】6页(P33-37,54)【关键词】煤直接液化;性能;液化装置【作者】杜海胜;安亮;韩来喜;王喜武;王军【作者单位】中国神华煤制油化工有限公司鄂尔多斯煤制油分公司煤液化生产中心,017209内蒙古鄂尔多斯;中国神华煤制油化工有限公司鄂尔多斯煤制油分公司煤液化生产中心,017209内蒙古鄂尔多斯;中国神华煤制油化工有限公司鄂尔多斯煤制油分公司煤液化生产中心,017209内蒙古鄂尔多斯;中国神华煤制油化工有限公司鄂尔多斯煤制油分公司煤液化生产中心,017209内蒙古鄂尔多斯;中国神华煤制油化工有限公司鄂尔多斯煤制油分公司煤液化生产中心,017209内蒙古鄂尔多斯【正文语种】中文【中图分类】TQ529.1神华煤直接液化示范工程是我国实施能源安全战略的一项重要工程,是世界首套现代煤直接液化技术工业规模装置,是我国具有完全自主知识产权的工业化示范工程.[1]由于煤液化装置工艺流程复杂,生产连续性强,处于高温、高压、临氢及含固等苛刻的操作状态,不易操作与掌控.因此,对影响煤直接液化性能的因素和原因进行分析,对装置长周期稳定安全运行具有重要的指导意义.同时,提出有关因素调整的措施,可为装置的优化操作提供一定的参考,为实现神华煤直接液化“安、稳、长、满、优”的宏伟目标打下基础.神华煤直接液化示范工程主要装置包括:1)煤直接液化装置;2)T-STAR加氢稳定装置;3)加氢改质装置;4)轻烃回收装置;5)煤制氢装置.有关生产过程见图1.以上装置中最为核心的部分是煤直接液化装置,即本研究的主要内容,其由煤浆制备部分、反应部分、常减压分馏部分和公用工程系统组成;神华煤直接液化示范工程为单条生产线,规模为日处理洗精煤(干基)6 000t,年生产成品油108万t.其处理能力是目前美国、德国、日本百吨级工业性试验装置的30倍以上.[1]煤液化装置首先将原料煤、补充硫、催化剂和加氢稳定装置来的供氢溶剂制备成油煤浆,在反应部分油煤浆和氢气在高温、高压以及催化剂作用下进行反应生成液化油;在分馏部分将该液化油和未反应的煤、灰分和催化剂等固体进行分离.分离后的液化油去加氢稳定装置,含50%左右固体的减压塔底油渣送出界区去油渣成型装置处理.2.1 原料及辅助材料2.1.1 原料煤性质煤液化装置的原料煤来自备煤装置,原料煤性质见表1.2.1.2 氢气组成装置补充氢来自煤制氢和天然气制氢装置.氢气组成见表2.2.1.3 溶剂性质煤液化装置的循环加氢溶剂来自加氢稳定装置,其性质见表3.2.1.4 催化剂特点本装置采用的催化剂为国家“863”高效合成煤催化剂.其有效成分主要为超细水合氧化铁(FeOOH).由于该催化剂活性高,添加量少,煤炭转化率高,残渣中由于催化剂带出的液化油少,增加了蒸馏油产率.[1]2.2 主要设备本装置共有设备约344台(套),主要设备情况见表4.1)文中各因素分析都是基于实际生产或者设计基础上进行.2)研究某一因素变化时,其他因素不变且能达到正常生产时的操作条件.3)文中涉及煤液化性能的相关概念:转化率=[1-(反应后残余的固体有机质/无水无灰煤)]×100%.液化油产率=(转化率+氢耗量-气体产率-水产率-沥青烯产率-前沥青烯产率)×100%.沥青烯产率=(己烷不溶甲苯可溶物÷无水无灰煤)×100%.前沥青烯产率=(甲苯不溶而四氢呋喃或喹啉可溶物÷无水无灰煤)×100%.气体产率=实际反应生成的气体量÷无水无灰煤×100%.氢耗量=实际反应消耗的氢气÷无水无灰煤× 100%.减渣量——减压塔底去成型机的量.影响煤液化性能的因素很多,本文着重从煤液化催化剂、溶剂油及液硫等辅助材料和工艺条件两大方面出发,研究8个因素对煤液化性能的影响并进行分析,同时提出优化操作的调整措施.4.1 催化剂添加率对煤液化性能的影响催化剂在煤糊相加氢液化中的作用为活化反应物,降低氢与自由基碎片的反应活化能,加速了加氢液化反应;促进溶剂的再加氢和氢源与煤之间的氢传递,从而提高了液化反应速率;提高液体产物选择性,降低气态产物生成.本装置采用国家“863”高效合成煤催化剂,主要为促使沥青烯和前沥青烯转化为小分子的油,催化剂的添加量与煤粉下料量和催化剂中铁含量有关,催化剂的有效成分以其中的铁含量来衡量.煤液化催化剂的添加量对液化反应产生直接的影响,催化剂添加量增加对反应有利,会提高煤与残油的转化率,增加液体产品的产率,但是会在减压塔底油渣中携带相同比例的转化油;减少催化剂的添加率将降低煤与残油的转化,但是也会减少减压塔底中的固体颗粒,提高实际的液化油收率.所以在实际生产中须保证催化剂的添加量稳定,如果反应进料量有变化,则及时调整催化剂添加量.4.2 煤浆浓度对煤液化性能的影响煤浆制备全部采用经过一定条件加氢的供氢性循环溶剂.循环溶剂采用预加氢工艺,溶剂性质稳定,成浆性好.可以制备成含固体浓度45%~55%的高浓度煤浆,而且煤浆流动性好,煤浆黏度低.煤浆浓度的配置高低还与煤浆本身的温度、煤浆泵对煤浆黏度范围要求等有关.在装置实际运行过程中,煤浆罐搅拌器电流和煤浆罐底泵电流可以直观反映煤浆的浓度.二者电流越大,说明煤浆的浓度越大,反之亦然. 从理论上讲,煤浆浓度越低越有利煤热解自由基碎片的分散和稳定.但是实验研究证明,高浓度煤浆在适当调整反应条件的前提下,也可以达到较高的液化油产率.原因是煤浆浓度提高后,在液化反应器的液相中溶剂的成分减少,而煤液化产生的重质油和沥青烯类物质含量增加,更有利于它们进一步加氢反应生产可蒸馏油.[2]但是煤浆浓度过高易导致煤浆泵无法工作、加热炉管的传热系数下降和炉管结焦堵塞;如果煤浆浓度过稀,会导致煤的颗粒在煤浆管道内容易沉降,造成煤浆泵工作故障.在实际生产中,在保证油煤浆质量和合适反应条件的前提下,尽量提高煤浆浓度,增加单位时间处理量,从而间接减少对加热炉能力要求,提高反应器的空间利用率.4.3 溶剂油性质对煤液化性能的影响循环溶剂采用预加氢工艺,溶剂供氢性能好,液化反应条件温和.在煤液化过程中,溶剂起着溶解煤粒、溶胀分散、稳定自由基、提供和传递转移活性氢、稀释液化产物等作用.其中提高溶剂自身的供氢和传递氢能力是当前煤加氢液化新技术开发的重点之一.随着溶剂供氢性提高,煤粒在溶剂中更好地溶解、溶胀分散,有助于煤成浆;在反应过程中,自由基及时得到稳定、提供和传递转移活性氢量提高,反应深度加大,转化率提高,液化油产率提高.在实际生产中,通过提高配置煤浆的溶剂油温度,进而提高入炉油煤浆温度,减少对油煤浆加热炉的能力需求;其次,增加液化油的重质化,增大装置内溶剂供给,从而解决溶剂供应不平衡的问题.提高溶剂供氢性和反应对溶剂油的选择性,增大反应温升,降低加热炉出口温度要求,同时也可以提高最终产品柴油馏程的选择性,减少轻烃气体产量.4.4 液硫注入量对煤液化性能的影响神华煤直接液化工艺使用的是具有自主知识产权的“863”合成高效催化剂,只有在硫化态,才有加氢液化催化活性.该装置中液硫作为硫化剂,并且在操作中,为了维持反应中硫化氢分压和反应温度升高,需要持续向系统中注硫.系统中注硫量可以从反应后气体中H2S的浓度来判断.在反应系统中增大注硫量,系统中硫化氢含量增大,煤转化率和液体产率增大.这是由于随着硫含量的增加,体系中的氢气转化成活性氢原子的量也增加,反应体系中才会生成更多的Fe1-xS,加入硫助剂后,催化活性进一步提高.同时,Fe1-xS的金属空位又是H2S的脱附中心[3-5],能与H2S协同作用促进加氢,对H2S的分解有诱导作用,可以弱H—S键促使H2S分解,分解后产生的新H2要比原料气的分子H2活泼得多,能够与煤裂解产生的自由基碎片相结合,防止自由基碎片间缩合反应的发生,促进液化反应的进行;此外,在高温高压下,H2S电离产生活性氢原子所需能量仅为直接电离H2所需能量的一半,更容易产生活性氢原子.[6]综上所述,煤中硫、催化剂活性组分及体系中H2的共同作用,可催化煤液化反应.根据实际生产运行情况观察,当H2S浓度在1 500×10-6以上时,H2S浓度每增大100×10-6~200×10-6,第一反应器入口温度可以降低0.5℃.但是由于H2S浓度对下游脱硫装置的负荷影响很大,所以控制本装置H2S浓度不能大于2 000×10-6.4.5 反应温度对煤液化性能的影响反应温度是煤加氢液化非常重要的条件.在氢分压、催化剂和溶剂等存在的条件下,适宜液化的煤加热到最适宜的反应温度,就可以获得理想的转化率和油收率.本装置是采用内循环悬浮床串联反应器,内部循环物料处于全返混状态,轴向温度分布均匀,液相速度高,气体滞留少,不容易形成大颗粒物沉积,反应器生产能力大;其次,根据内循环悬浮床反应器在煤液化工业化示范装置中的运行情况,经过检修改造,使反应效果更加明显.随着反应温度的增加,氢气在溶剂中的溶解度增加,氢传递加快,因而转化率、油产率、气体产率和氢耗量也随之增加,沥青烯和前沥青烯的产率下降,转化率提高,液化油产率增大,这对煤加氢液化是有利的.[7]但是反应温度并非越高越好,反应温度提高,煤的裂解反应和缩聚反应都存在,当活性氢传递不到自由基旁边时,自由基发生缩聚反应,形成不溶性半焦;除此以外,油类小分子和氢气发生反应,生成更多的气体,造成烃类气体量的增加.[8-10]根据实际装置运行情况观察,在进料量、反应压力和煤浆浓度等条件不变的情况下,反应温度在一定的范围内每升高1℃,减压塔底油渣会减少5t/h~6t/h.4.6 反应压力对煤液化性能的影响反应压力对煤液化反应的影响主要是指氢气分压.大量实验研究证明,煤液化反应速率与氢分压的一次方成正比.所以氢分压越高,循环气中氢气的纯度就越高,有利于氢向催化剂孔隙深处扩散,使催化剂活性表面得到充分利用,有利于煤的液化反应.压力提高,煤液化过程中的加氢速度就加快,阻止了煤热解生成的低分子组分裂解或缩聚成半焦的反应,使低分子物质稳定,从而提高油收率.[7]氢气供给不稳是目前制约煤直接液化不能高负荷运行的主要因素之一.目前只有2套煤制氢和l套天然气制氢装置同时运转,才能满足工厂100%负荷,如果有1套煤制氢装置故障停车,则供氢能力只能满足煤液化装置70%负荷.为了维持装置反应氢分压或氢纯度,需保证煤制氢装置较高平稳的生产负荷、压缩机平稳高质量运转、膜分离系统氢气具有较好的分离效果等,否则会由于氢气波动,导致氢纯度降低、反应温度波动和反应不彻底等问题发生.严重时会导致反应器内循环杯中液体补入量不足,造成循环泵抽空,使反应器内反应温度梯度加大,返混效果下降,进而造成反应器局部“飞温”,甚至触发CUTBACK联锁,造成装置紧急停工.所以,保证系统氢分压对装置的平稳高效运行显得尤为必要.4.7 空速对煤液化性能的影响在适宜的反应温度和足够氢气供应下进行煤加氢液化,提高装置的负荷,增加反应器空间利用率,进而多生产产品,是生产过程中追求的目标.本装置每台反应器的无水煤空速保持在约0.42t/(h·m-3).在其他条件不变的前提下,降低空速有助于提高煤转化率和液体产率.这是由于空速降低,物料在反应器中的停留时间延长,显然对增加反应深度是有利的,尤其是对于某些惰质组含量较高的煤,增加反应停留时间对提高转化率比较有效.[8]但是煤转化主要与温度有关,空速对煤转化的影响比较小,因此,在原料煤、氢气和催化剂等能够供应以及煤浆炉负荷能够不超的基础上,尽量多加工煤粉,同时也间接地避免由于物料在反应器内停留时间长而造成产品轻质化、溶剂油供应不平衡等现象;其次在同等情况下增加了产品的产量,进而提高了企业的经济效益.4.8 气液比对煤液化性能的影响气液比通常用气体标准状态下的体积流量(m3/h)与煤浆体积流量(m3/h)之比来表示,是一个无量纲参数.因煤浆的密度略大于1 000kg/m3,所以也可以用气体标准状态下的体积流量与进料量之比(m3/t)来表示.实际上对反应起影响作用的是在反应条件下气体实际体积流量与液相体积流量之比.当气液比提高时,减少了小分子的液化油继续发生裂化反应的可能性,却增加了液相中大分子的沥青烯和前沥青烯在反应器内的停留时间;另外,气液比的提高会增加液相的返混程度[2],从而提高了进料的转化率,液体产率增大.但气液比过大时,会使反应器内液相所占空间减少,这样就使液相停留时间缩短,反而对反应不利;另外也会增大尾气的排放,造成资源浪费.气液比过大还会导致反应器内循环杯以上密度下降,循环杯中液体补入量不足,造成循环泵抽空.所以煤液化反应的气液比应选择一个最佳范围.本装置反应后的产物经高压分离系统后,高分气经膜分离和循氢机进行循环.含固液体产物进入中压分离系统后,气体去脱硫装置进行处理,含固的液体物料进入常压蒸馏塔,塔顶回收部分轻质油,常压塔底物料经减压炉进入减压蒸馏塔进一步回收油品,未反应煤和无机物等通过减压塔底进入残渣成型机成型.常减压塔回收的油品汇集后进入T-STAR加氢稳定单元,加氢稳定单元的主要目的是为煤液化提供溶剂油和为后续加氢改质提供原料油.为此,煤液化装置中常减压塔的分离效果对保证煤液化装置溶剂油的性质和最终产品油收率起着很重要的作用.煤液化残渣具有颗粒粒度细、黏度通常高以及固体颗粒与液相之间的密度差小等特点,所以液化残渣液固分离十分困难.液化残渣的液固分离效果不仅直接影响液化工艺的操作,也影响液化工艺的生产成本.[11]液固分离效果好会使产品液体产率增大,减渣量降低,进而提高油收率,同时也解决了产品轻质化和溶剂油供应不平衡的问题.常减压塔平稳操作是保证煤液化生成油液固分离效果的关键.其影响因素一般有:1)上游反应系统操作条件变化;2)减压塔真空度波动;3)成型机故障;4)减压塔底温度的波动等.因此,在实际生产过程中,尽量减少以上因素变化给液固分离效果带来影响,从而可以保证液化生成油有较高的油收率,减压塔底油渣可以顺利成型并且使其固含量达到50%以上. 1)通过以上对影响神华煤直接液化性能的8个因素进行分析可知,增加催化剂的添加量对煤液化反应有利,但也会一定程度上降低油收率;在满足工艺条件和设备要求的前提下,尽量提高油煤浆浓度;提高溶剂供氢性,有利于煤液化反应;液硫注入量使系统硫化氢浓度维持到1 500×10-6~2 000× 10-6;控制合适的反应温度对煤液化反应至关重要;保证系统氢分压,提高系统氢纯度对煤液化和反应温升有利;在工况满足的情况下,提高空速可以提高液化油产量;煤液化反应的气液比须选择一个最佳范围.对影响液化生成油液固分离因素分析可知,在工业生产中,液固分离效果对液化油产率也有很重要的影响.通过此分析可为进一步优化各参数和选择合适的工艺条件提供一定的参考.2)在分析影响因素及原因的同时,提出了优化生产操作时需采取的措施,从而达到减少装置波动、消除生产运行中的瓶颈、提高装置的运行效率、降低能耗和增加产品收率等效果,从理论到实践见证煤直接液化技术逐渐走向成熟,也使企业的经济效益和社会效益得到明显提高.3)煤直接加氢液化产业化的关键不仅仅是工艺技术问题,设备运行的可靠性也不可忽视,比如高压煤浆泵煤粉沉积磨损、进料加热炉结焦堵塞、反应器耐高温高压和氢腐蚀以及高温高压减压阀磨损等.随着神华煤直接液化工业示范装置的运行考验和优化改造,煤直接液化技术将会更加成熟.【相关文献】[1]舒歌平.神华煤直接液化示范工程最新进展[C].2011(第十届)中国煤化工技术、信息交流会暨“十二五”产业发展研讨会,广州:2003.[2]舒歌平,史士东,李克健.煤炭液化技术[M].北京:煤炭工业出版社,2003:109.[3]申峻,凌开成,邹纲明等.煤油共处理过程中的反应机理[J].煤炭转化,1999,22(4):5-9.[4] Kaneko T,Tazawa K,Koyama Tet al.Properties and Residual Activities of Iron Based Catalyst After Direct Coal Liquefaction[J].Nihon Enerugi Gakkaishi,1999,78(6):416-427.[5] Suzuki T,Yamada O,Fujits Ket al.Coal Hydroliquefaction Using Iron Pentacarbonyl as a Catalyst Precursor[J].Fuel,1984,63:1706-1709.[6]田新娟,杨平平,李育辉等.硫含量对煤直接液化性能的影响[J].煤田地质与勘探,2009,37(6):19-21.[7]高晋生,张徳祥.煤液化技术[M].北京:化学工业出版社,2009:161.[8]吴春来.煤炭直接液化[M].北京:化学工业出版社,2010:35,38.[9]艾军.工艺因素对神东煤直接液化性能的影响[J].煤炭转化,2011,34(2):51-54. [10]艾军,郭治,李克健.神东煤富惰质组加氢液化反应动力学的研究[J].煤炭转化,2008,31(2):25-27.[11]张德祥,刘瑞民,高晋生等.煤炭直接加氢液化技术开发的几点思考[J].石油学报(石油加工),2011,27(3):229-335.。

煤加氢液化的影响因素:工艺参数.ppt

提高压力,还使液化过程有可能采用较高的反应温度。

氢压提高,对高压设备的投资、能耗和氢耗都要增加,成 本提高,选择合适的氢压。

2021/3/17

煤直接液化

5

工单艺击此参处数编对辑母煤版加标氢题样液式化的影响

3.反应时间

在适合的反应温度和足够氢供应下进行煤加氢液化,随时 间的延长,液化率开始增加很快,以后逐渐减慢,而沥青 烯和油收率相应增加,并依次出现最高点;气体产率开始 很少,随反应时间的延长,后来增加很快,同时氢耗量也 随之增加。

从生产角度出发,一般要求反应时间越短越好,因为反应 时间短意味着高空速、高处理量。

2021/3/17

煤直接液化

6

的液体层中的氢体浓度有关。 氢气压力提高,有利于氢气在催化剂表面吸附,有利于氢

向催化剂孔隙深处扩散,使催化剂活性表面得到充分利用。

2021/3/17

煤直接液化

4

工单艺击此参处数编对辑母煤版加标氢题样液式化的影响

2.反应压力

压力提高,煤液化过程中的加氢速度就加快,阻止煤热解 生成的低分子组分裂解或综合成半焦的反应提高油收率;

1.反应温度

不到一定温度(如330℃)不会发生加氢转化反应,在超 过初始热解温度的一定温度范围内,煤转化率随温度上升 而上升,达到最高点后在较小的高温区间持平,然后由于 发生聚合、结焦,转化率下降。

2021/3/17

煤直接液化

3

工单艺击此参处数编对辑母煤版加标氢题样液式化的影响

2.反应压力

采用高压的目的主要在于加快加氢反应速度。 煤在催化剂存在下的液相加氢速度与催化剂表面直接接触

工单艺击此参处数编对辑母煤版加标氢题样液式化的影响

影响煤液化的主要工艺参数:

新疆准东煤直接液化影响因素研究

新疆准东煤直接液化影响因素研究摘要:文章选取新疆准东煤为研究对象,探讨了新疆准东煤的直接液化性能影响因素;该煤具备良好的液化性能,直接液化的最佳工艺条件是:反应温度提高至440 ℃时,压力在2 MPa,反应时间60 min,溶煤比为7,以FeS2作为催化剂,加入量为5%时,转化率为70.9%;选择四氢萘作为强供氢溶剂,转化率为70.2%,油气产率为38.4%,沥青质为29.8%。

关键词:准东煤田;直接液化;影响因素;转化率1 新疆准东煤田概述预测资源总量中,煤质灰分低于25%的约占95%;低于10%的约占16%。

硫分低于1.5%的约占96%,其中低于1.0%的约占80%;侏罗纪煤层为中灰-低灰、中硫-特低硫煤,是良好的液化用煤。

而煤炭直接液化技术发展既减少环境污染又可以补偿石油资源的短缺,对我国经济发展具有非常重要的意义,有着广泛的发展前景。

本文主要探讨煤液化反应过程中各种操作条件对反应的影响及参数选择。

2 实验部分2.1 实验原料煤液化反应实验选择新疆准东煤作为实验用煤,处理后煤样规格小于等于200目,将干燥煤样入样品袋置于干燥器中供实验使用;四氢萘作为强供氢溶剂;选择FeS2作为催化剂。

2.2 煤样分析新疆准东煤的煤质分析,见表1。

2.3 实验药品和仪器试剂:分析纯四氢萘、四氢呋喃、甲苯、丙酮、苯、正己烷;设备:烟台建邦有限责任公司生产的高压反应釜,有效容积为1 L。

3 结果及讨论3.1 温度对液化结果的影响实验条件如下:供氢溶剂选择四氢萘;温度范围为380~440 ℃;不添加任何催化剂;反应停留时间为60 min;溶煤比为4;氢气初压为2 MPa。

实验结果见表2。

由表2可知:当反应温度不断提升,煤的转化率也在逐渐上升。

从380 ℃提高到440 ℃时,转化率也从40.1 %提高到48.6 %。

在430 ℃时转化率提升比较明显,之后温度再提高,转化率提升开始减缓。

同时油气产率也随液化反应温度的提高而增加,最高时达到26.9%,原因可能是温度提高到440 ℃时大分子开始分解为小分子,比如沥青质加氢分解。

煤炭回采率低下的影响因素及其策略分析

煤炭回采率低下的影响因素及其策略分析近年来,煤炭回采率低下已成为我国煤炭行业的一个严重问题。

煤炭回采率是指煤矿井下采掘后遗留在矿体中的煤炭,其回采率是衡量煤炭资源利用效率的一个重要指标。

而当前我国的煤炭回采率普遍偏低,严重影响着煤炭资源的合理开发和利用。

本文将从影响煤炭回采率的因素及其策略来分析煤炭回采率低下的原因,并提出相应的措施和建议,以期解决这一问题。

一、煤炭回采率低下的原因1、技术水平落后煤炭回采率低下的主要因素之一是矿井运营和采煤技术水平太低。

矿井开采技术不够先进,导致煤炭采集效率低下,难以对底板进行有效的采掘和回采,导致回采率下降。

此外,井下煤炭运输设备不完善,容易造成煤炭的浪费或其他损失。

2、管理不规范一些地方的矿山管理者对煤炭回采率认识不足,重视短期的收益而不关注长远的发展,不注重技术创新和设备升级。

因此,在采煤过程中存在大量的浪费,回采率下降。

3、市场需求不足由于国内市场需求不足,导致许多煤矿停产或疏采,无法有效回采井下的遗留煤炭。

煤炭的库存量不断增加,随之而来的就是煤炭的质量下降和附加成本的增加。

二、策略分析1、加强技术水平我国煤炭生产企业应加强技术创新,推广适用于我国矿山的现代采煤技术。

开发和利用煤炭资源的效率与技术水平密切相关。

企业应该进行技术改造和技术升级,并投入更多的资金用于改善采掘设备,以提高回采率。

2、强化煤矿管理煤炭生产企业应遵守煤炭资源的保护和管理,加强煤矿管理,除了加强技术方面之外,还需要实施完善管理制度、完善生产安全管控等措施。

这些措施可以提高企业的管理效率,减少浪费和损失,提高回采率,促进企业的可持续发展。

3、拓展市场需求在国内和国际市场上开拓销售渠道,提高市场需求,做好市场调研和销售推广,增加煤炭产品的竞争力,促进煤炭生产的发展。

同时,政府也应提供相应的政策支持,降低企业运营成本。

三、总结随着全球资源的日益稀缺,我国煤炭资源开发和回采率低下,已成为制约煤炭产业可持续发展的重要因素。

温度和时间对神东煤直接液化转化率和收率的影响

温度和时间对神东煤直接液化转化率和收率的影响桑磊;舒歌平【摘要】采用高压反应釜,研究了反应温度和反应时间对神东煤直接液化性能的影响.结果表明,在不同的反应时间下,煤转化率大体上随着反应温度的升高而增加,其中当反应时间较短时,煤转化率增加的幅度较大;当反应时间较长时,煤转化率增加的幅度较小.在不同的反应时间下,随着反应温度的升高,大体上油收率逐渐增大,沥青质收率逐渐减小,水收率变化不明显,气收率逐渐增大.在不同的反应温度下,随着反应时间的延长,煤转化率和油收率都先是快速增大,然后缓慢增大,在反应温度太高时,随反应时间继续延长,煤转化率增加到最大值后基本不变甚至略有减小,油收率增加到最大值后开始减小.当反应温度为460℃,反应时间为90 min时,煤转化率和油收率达到最大值,分别为90.7%和61.8%.【期刊名称】《应用化工》【年(卷),期】2019(048)005【总页数】5页(P1084-1088)【关键词】煤直接液化;液化性能;反应温度;反应时间【作者】桑磊;舒歌平【作者单位】中国神华煤制油化工有限公司上海研究院煤炭直接液化国家工程实验室,上海201108;中国神华煤制油化工有限公司上海研究院煤炭直接液化国家工程实验室,上海201108【正文语种】中文【中图分类】TQ529.1发展煤直接液化对于我国缓解煤炭产能过剩、实现煤炭高效清洁利用、缓解石油供需矛盾、保障国家能源安全具有重要意义[1]。

影响煤直接液化性能的因素很多,反应温度、反应时间是其中两个重要因素,研究它们对煤转化率和产物分布的影响具有重要意义。

目前,使用实验室高压釜研究反应温度、反应时间对煤直接液化性能影响的文献[2-10]很多,但大都没有考虑反应物料升温到不同反应温度所用时间差异的影响,致使结论可能不够准确,所以本文力图减小煤浆升温阶段时间差异的影响,研究了反应温度和反应时间对神东煤直接液化煤转化率和产物分布的影响,具有更好的指导意义。

浅析煤直接液化加氢反应影响因素

浅析煤直接液化加氢反应影响因素内蒙古鄂尔多斯017209摘要:随着科学技术的发展,煤直接液化工艺技术也在不断的进步。

煤直接液化过程是十分复杂的化学反应,影响煤加氢液化的因素很多。

本文对影响液化反应的工艺条件包括煤浆浓度、循环供氢溶剂、温度、压力、停留时间、气液比、催化剂添加量等因素进行了分析,明晰了这些因素对于煤直接液化反应的正反两方面的影响,探索煤液化最佳工艺条件,提高煤直接液化项目经济性。

关键词:煤直接液化煤液化反应原理影响因素工艺条件前言:随着世界经济的发展,石油供需矛盾将会日益加剧,未来石油和天然气的最佳替代品还是煤炭,煤炭的清洁转化和高效利用,将是未来世界能源结构调整和保证经济高速发展对能源需求的必由之路。

煤炭的液化过程可以脱除煤中硫、氮等污染大气的元素及灰分,获得的液体产品是优质洁净的液体燃料和化学品,因此煤炭液化将是我国洁净煤技术和煤代油战略的重要、有效和可行的途径之一。

神华鄂尔多斯煤制油作为国内首套煤直接液化制油工业化项目,为了达到最佳效益运行,公司自开工以来,不断总结调整工艺参数等反应条件提高油收率,探索装置最佳运行工况条件。

煤直接液化工艺条件各因素对直接液化反应及液化装置的商业化运行经济性均有正反两方面的影响,必须通过大量试验和经济性的反复比较来确定合适的工艺条件,本文就工艺条件煤浆浓度、循环供氢溶剂、温度、压力、停留时间、气液比、催化剂添加量等因素进行分析。

一、煤直接液化反应的原理以及相应的工艺流程1、煤直接液化的反应机理将煤炭处于高温、高压以及氢气的环境下,通过催化剂的反应的催化作用,会发生煤炭和氢气之间的反应,然后对反应后的产品进行液化蒸馏将其分成轻重两个部分。

煤加氢液化过程中,氢不能直接与煤分子反应使煤裂解,而是煤分子本身受热分解生成不稳定的自由基裂解“碎片”。

此时,若有足够的氢,自由基就能得到饱和而稳定下来,若氢不够,则自由基之间相互结合转变为不溶性的焦。

所以,在煤的初级液化阶段,煤有机质热解和供氢是两个十分重要的反应。

煤热解反应过程及影响因素

煤热解反应过程及影响因素煤热解是煤在高温下分解产生气体、液体和固体产物的过程。

具体来说,煤热解是指将煤加热至800℃以上,在缺氧条件下进行,煤中的有机质发生裂解、气化、重聚等反应,最终生成气体(主要是一氧化碳、水蒸气、氢气和一些杂质气体)、液体(焦油或煤焦油)和固体(焦炭)。

煤热解反应过程主要包括两个阶段:初期热解和后期热解。

初期热解是指在煤加热初期,煤中的物质开始发生裂解,生成气体和液体产物。

后期热解是指在煤加热的后期,固体产物开始生成,主要是焦炭。

初期热解反应是一个复杂的过程,包括物质的裂解、气化、重聚等多种反应。

煤热解的过程受多种因素的影响,包括温度、煤种、加热速率、压力、缺氧程度等。

1. 温度:温度是煤热解反应的主要影响因素之一。

温度的升高会加速煤的热解反应速率,提高产物的气化率和液化率。

一般来说,随着温度的升高,焦炭的产量减少,气体和液体的产量增加。

2. 煤种:不同的煤种具有不同的热解特性。

煤的热解特性主要取决于其组成和结构。

低变质煤的热解活性较高,产物的收率较高;高变质煤的热解活性较低,产物的收率较低。

4. 压力:压力对煤热解反应的影响主要体现在气体产物的产量和组成上。

随着压力的升高,气体产物的产量增加,而水蒸气和高分子量烃类产物的产量减少。

5. 缺氧程度:缺氧程度是指煤在加热过程中氧气的供应情况。

缺氧程度的不同会对煤热解反应的产物分布和产率产生影响。

在完全缺氧的条件下,煤主要经历气化和液化反应,生成大量气体和液体产物。

而在部分缺氧的条件下,煤会生成较多的焦炭。

煤热解反应过程是一个复杂的物质转化过程,受多种因素的综合影响。

研究煤热解反应过程及其影响因素,对于提高煤的利用效率和减少环境污染具有重要意义。

煤炭液化市场分析报告

煤炭液化市场分析报告1.引言1.1 概述煤炭液化是将煤炭转化为液体燃料的过程,随着全球能源需求的增长和对可再生能源的需求,煤炭液化技术受到越来越多的关注。

本文旨在通过对煤炭液化市场的现状分析、发展趋势预测以及竞争格局分析,全面了解煤炭液化市场的潜力和前景。

同时,结合分析结果,提出发展建议,为煤炭液化市场的可持续发展和未来方向提供参考。

1.2文章结构文章结构部分的内容可以包括对整篇文章的章节安排和每个章节的主要内容进行简要介绍,以便读者对整篇文章有一个整体的把握。

可以包括每个章节的重点探讨内容和分析方向。

例如:文章结构:本文共分为引言、正文和结论三部分。

引言部分主要概述了煤炭液化市场的背景和意义,介绍了本文的研究目的和意义,以及文章的整体框架和结构安排。

正文部分包括煤炭液化市场现状分析、煤炭液化市场发展趋势预测和煤炭液化市场竞争格局分析三个主要内容。

通过对市场现状、未来趋势和竞争情况的深入分析,以期为读者提供全面的了解和思考。

结论部分总结了煤炭液化市场的发展潜力,并探讨了未来发展方向,提出了相应的发展建议,希望为相关研究和实际业务提供一定的参考和指导。

1.3 目的本报告旨在对煤炭液化市场进行全面深入的分析和研究,旨在分析当前煤炭液化市场的现状,预测市场未来发展趋势,揭示市场竞争格局,并探讨煤炭液化市场的发展潜力和未来发展方向。

通过本报告的撰写,旨在为相关企业和政府部门提供决策参考,促进煤炭液化市场健康、稳定、可持续发展,并提出相关发展建议,推动煤炭液化产业的健康发展。

1.4 总结:在本报告中,我们对煤炭液化市场进行了深入分析和研究。

通过对市场现状的分析,我们发现煤炭液化市场存在着巨大的发展潜力,具有丰富的资源、成熟的技术和广阔的市场需求。

而且,在未来,随着环保意识的提升和清洁能源的需求增加,煤炭液化市场的发展趋势将更加明显。

同时,我们对市场竞争格局进行了分析,发现行业内存在着激烈的竞争,企业需要不断提升自身竞争力才能在市场中立于不败之地。

第8章 直接液化影响因素

3.工艺参数的影响

3.1 温度的影响

3.工艺参数的影响

3.1 温度的影响

3.工艺参数的影响

3.1 温度的影响

3.工艺参数的影响

3.1 温度的影响

随着温度的提高 □有利的方面:反应速率增加(指数);转化率、油产率增加; 沥青烯和前沥青烯产率下降。 □不利的方面:气体产率和氢耗量增加;容易发生结焦。

四氢化萘

9,10二氢菲

四氢喹啉

2.溶剂和氢气的影响

2.1 供氢溶剂的作用

□流动介质:配成煤浆便于输送和加压; □溶解原料:防止煤热解生成的自由基缩合成焦炭;(相似相溶) □溶解氢气:温度越高或压力越高,溶解氢气越多; □向自由基供氢:部分氢化的稠环芳烃具有供氢作用;

+2H2

萘 供 4个 H

四氢萘

+2H2

十氢萘

思考:循环溶剂为什么要预加氢?

2.溶剂和氢气的影响

2.1 供氢溶剂的作用

□流动介质:配成煤浆便于输送和加压; □溶解原料:防止煤热解生成的自由基缩合成焦炭;(相似相溶) □溶解氢气:温度越高或压力越高,溶解氢气越多; □向自由基供氢:部分氢化的稠环芳烃具有供氢作用; □与自由基结合:生成液化产物(主要是沥青烯)。

过 渡 金 属 催 化 剂

4.催化剂的影响

卤化物催化剂

卤化物催化剂最突出的特点是能有效地使沥青烯转化为油品 和各种馏分,并且汽油的产率较高。 各种金属卤化物的催化活性以ZnCl2, ZnBr2, ZnI2, SnCl2· 2H2O 最好。

4.催化剂的影响

卤化物催化剂

4.催化剂的影响

卤化物催化剂

2.1 供氢溶剂的作用

●供氢溶剂就是能给煤热解产生的自由基或自由基稳定产物提供 氢的溶剂。在实际运行中,供氢溶剂是循环使用的,又称为循环 溶剂。

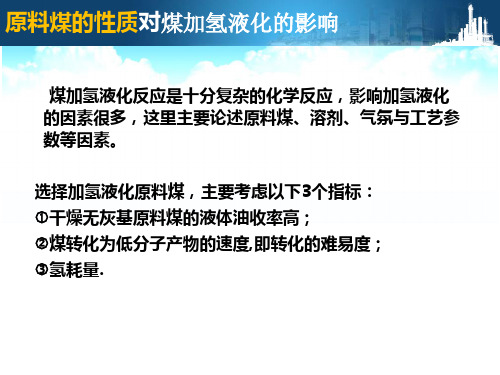

煤加氢液化的影响因素:1、原料煤的性质.

单击此处编辑母版标题样式 原料煤的性质对 煤加氢液化的影响

煤加氢液化反应是十分复杂的化学反应,影响加氢液 化的因素很多,这里主要论述原料煤、溶剂、气氛与工艺 参数等因素。 选择加氢液化原料煤,主要考虑以下3个指标: 干燥无灰基原料煤的液体油收率高; 煤转化为低分子产物的速度,即转化的难易度;

氢耗量.

③氢含量越高,氧含量越低的煤,外供氢量越少,废水生成量 越少。 ④氮等杂原子含量要求低,以降低油品加工提质费用。 ⑤煤的岩相组成是一项重要指标,镜质组越高,煤液化性能越 好,一般镜质组达90%以上为好;丝质组含量高的煤,液化活 性差。 ⑥要求原料煤中灰<5%,一般原煤中灰难达此指标,这就要求 煤的洗选性能好,因为灰严重影响油的收率和系统的正常操作 。

90 91化率的关系

Page

2

单击此处编辑母版标题样式 原料煤的性质对 煤加氢液化的影响 直接液化对煤质的要求

①要将煤磨成200目左右细粉,并干燥到水分<2%。

②应选择易磨或中等难磨的煤作为原料,最好哈氏可磨性系数 大于50以上。

单击此处编辑母版标题样式 原料煤的性质对 煤加氢液化的影响

煤 种 中等挥发分烟 煤 高挥发分烟煤A 高挥发分烟煤B 高挥发分烟煤C 次 烟 煤B 次 烟 煤C 褐 煤 泥 炭

液体收率 /%

气体收率/%

总转化率/%

62 71.5 74 73 66.5 58 57 44

28 20 17 21.5 26 29 30 40

煤层气采收率影响因素分析

煤层气采收率影响因素分析张骞;冯文光;杨宇;肖翠;吴政国;王珂;杨俊龙【摘要】The Langmuir adsorption equation to get the impact of abandonment pressure in the cbtn recovery is used, and analysed the influences of formation temperature and displacement flow in coalbed methane desorption rate through experiment. Experiments show that the increasing of the formation temperature are favourable for CBM desorption, and increasing CO2 flooding improves the desorption speed and ultimate desorption. Reduce of the abandonment pressure, increase of the formation temperature and the flow of displacement can enhance the CBM recovery.%用Langmuir吸附方程分析了废弃地层压力对煤层气采收率的影响,用实验的方法分析了地层温度和CO2驱替流量对煤层气解吸率的影响.实验表明增加地层温度有助于煤层气的解吸,增加CO2驱替流量则可以提高煤层气脱附速度和最终脱附量.研究表明采收率降低废弃地层压力、增加地层温度和增大驱替流量有利于提高煤层气的采收率.【期刊名称】《科学技术与工程》【年(卷),期】2012(012)030【总页数】3页(P8026-8028)【关键词】废弃地层压力;地层温度;注入流量;采收率【作者】张骞;冯文光;杨宇;肖翠;吴政国;王珂;杨俊龙【作者单位】油气藏地质及开发工程国家重点实验室(成都理工大学),成都理工大学能源学院,成都610000;油气藏地质及开发工程国家重点实验室(成都理工大学),成都理工大学能源学院,成都610000;油气藏地质及开发工程国家重点实验室(成都理工大学),成都理工大学能源学院,成都610000;中石化华东分公司石油勘探开发研究院,南京210000;中石化江汉油田坪北经理部,延安717408;中石化西北油田分公司塔河采油一厂,轮台841600;川庆钻探长庆固井公司,西安710000【正文语种】中文【中图分类】TE377煤层气是赋存于煤层中的自生自储式非常规天然气,是一种新型的洁净能源,是煤矿瓦斯爆炸事故的根源,其温室效应约为CO2 的21 倍。

煤直接液化性能的影响因素浅析

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2018年第37卷第10期·3788·化 工 进展煤直接液化性能的影响因素浅析桑磊,舒歌平(中国神华煤制油化工有限公司上海研究院,煤炭直接液化国家工程实验室,上海 201108)摘要:发展煤直接液化技术是我国缓解石油供需矛盾和保障能源安全的一个较好的战略选择,但影响煤直接液化性能的因素很多,对这些影响因素进行阐述分析是该技术进一步发展的关键。

本文首先在反应原料方面,主要综述了煤的煤化程度、官能团、显微组分和无机矿物质,催化剂的种类、特点、作用、添加量和研究热点,溶剂的种类、作用和研究现状,反应气氛的种类和作用,并指出:煤化程度适中、镜质组含量较高、灰分较低的煤更适宜作为直接液化原料;煤粉担载的原位合成高分散铁基催化剂性能较好,并且经过了工业装置的验证;含有较多部分氢化稠环芳香烃的物料适宜作为煤直接液化溶剂;氢气提供活性氢的机理及其他廉价气体替代氢气气氛还需进一步研究。

然后在工艺条件方面,主要分析讨论了反应温度、反应压力、煤浆浓度、进料空速和气液比高低的影响,认为需综合考虑较高的油收率和装置处理量及装置的平稳运行,选择适当的工艺条件。

最后指出这些工作将为煤直接液化技术的完善提供一定的参考,我国的煤直接液化产业也将取得良好的发展前景。

关键词:煤直接液化;性能;影响因素;反应原料;工艺条件中图分类号:TQ529.1 文献标志码:A 文章编号:1000–6613(2018)10–3788–11 DOI :10.16085/j.issn.1000-6613.2017-2125Influencing factors of the performance of direct coal liquefaction process:a brief analysisSANG Lei , SHU Geping(Shanghai Research Institute, National Engineering Laboratory for Direct Coal Liquefaction, China Shenhua Coal toLiquid and Chemical Co., Ltd., Shanghai 201108, China)Abstract: Developing direct coal liquefaction technology is a better strategic choice for China to alleviate the contradiction between supply and demand of petroleum and guarantee energy security. However, there are many factors which affect the performance of direct coal liquefaction, and the analysis of these factors is the key to further development of the technology. First in terms of raw materials, mainly summarizes the rank of coal, functional groups of coal, macerals and inorganic minerals of coal, the type, characteristic, function, content and research hotspot of catalyst, the type, function and research status of solvent, and the type and function of reaction atmosphere. It points out the following points: The coal with modest rank, higher content of vitrinite and low content of ash is more suitable for direct liquefaction. Coal powder loaded high dispersion ferro-based catalysts by in situ synthesis is preferable, and it is verified by industry. The materials with more partially hydrogenated polycyclic aromatic hydrocarbons are suitable for direct coal liquefaction solvent. The mechanism of hydrogen to provide active hydrogen and other cheap gases to replace the hydrogen atmosphere need further study. And then in terms of process conditions, the effects of rise or decrease的清洁利用及轻烃转化。

煤液化行业分析报告

煤液化行业分析报告【最新资料,WORD文档,可编辑修改】随着世界经济的发展,石油在经济发展中的重要性日益显着,其地位远远超过煤炭,成为世界上最重要的能源。

我国能源结构的总体特点是:富煤、贫油、少气,石油生产供不应求,严重依赖进口。

在世界能源危机日益严重的背景下,确保我国石油战略安全显得越来越重要。

有关专家指出,以燃烧为主的煤炭利用方式已在我国造成了严重的酸雨、粉尘污染。

“煤液化”技术的推广,不但将大大缓解日益严重的环境问题。

综合效益也十分可观。

首先,从产品上看,煤炭液化主要产品为汽油、柴油、航空煤油、石脑油以及LTG、乙烯等重要化工原料,副产品有硬蜡、氨、醇、酮、焦油、硫磺、煤气等。

间接液化的产品可以通过选择不同的催化剂而加以调节,既可以生产油品,又可以根据市场需要加以调节,生产上百种高附加值、价格高、市场紧缺的化工产品。

其次,从质量上说,煤炭间接液化得到的汽油、柴油等均为优质产品,其中硫、氮含量均远低于商品油标准,质量可达到甚至超过商品油标准。

汽油、柴油和航空煤油的主要用途是作发动机燃料;LTG可作为民用及工业燃料、发动机燃料;乙烯、丙烯是生产聚乙烯和聚丙烯或其他聚合物的重要化工原料。

第三,从煤炭价格、人工成本和使用国产化设备等因素考虑,我国“煤变油”技术每桶汽柴油产品的成本在20美元左右,低于欧佩克所定每桶22至28美元的价格区间。

另外,与其他代用燃料相比,液化得到的燃料油在不改变现有储、配、运、售的前提下进入市场到达用户,而用户也无须对发动机作任何变动,减少了改变燃料种类造成的社会投人,提高了整体综合效率。

煤炭间接液化生产石油产品和化工产品,市场是‘无限大’的,不存在任何产品市场问题,所以,煤液化行业值得投资。

第一章煤液化产品特征分析第一节煤液化简介一、煤液化的概念所谓煤液化,在科学上称为煤基液体燃料合成技术,是将煤炭在高温下加氢、加压、加催化剂,产生粗油再经炼化取得汽、柴油,同时伴随乙烯、丙烯、石蜡、醇等多种高附加价值附产品。

煤层气采收率的影响因素及提高采收率策略研究

221合理开发煤层气能够提升煤矿开采的安全性与可靠性,节约资源,降低温室效应的产生。

我国《十二五规划》中明确指出,煤层气是我国重要的非常规能源之一,分析煤层气采收率的影响因素对我国经济发展具有重要的影响作用。

1 煤层气吸吸附与解析受储层压力作用的影响,与地下应力形成一对平衡力,甲烷气体分子之间距离明显减小,在煤基层表面形成吸附现象。

开展钻井工作与压裂工作以后,对煤层地下的应力场进行重新分布,裂缝随之产生,降低孔缝中的压力,对吸附状态的煤层气进行解析。

开展煤层气采集工作,需全面了解影响煤层气采集的因素,并对其进行合理控制,最大程度上提升煤层气的开采量。

2 煤层气采收率的影响因素2.1 地层压力对煤层气采收率的影响L a n g m u i r 吸附公式为:bp bpVmp V1。

其中“V p ”为“单位体积内吸附剂的平衡吸附量”,单位为“m 3/t”;“V m ”为“单位体积内吸附剂的单层吸附量”,“m 3/t”;“b”为“Langmuir常数”,“p”代表“吸附压力”,“MPa”。

若储层气体平均临界值的解析压强是“P c ”,说明储层气体到达动态平衡时,其解析压强为“P c ”,储层总体积是“V”,储层单位体积内吸附剂的吸附量是“V m ”,储层废弃压强是“p`”,则此时该储层中煤层气采收率为“η”。

结合Langmuir方程,从中获取采收率“η”与“单位体积内吸附剂的平衡吸附量”、“单位体积内吸附剂的单层吸附量”、“Langmuir常数”、“吸附压力”四者之间的关系,即“`)1()1`(1`bp p VV V pppK ”,因此,煤层气采收率随着废弃地层的压强降低而上升,在实际煤层采收过程应全面考虑废弃地层压强对整个煤层气采收过程的影响。

相关实验显示,煤层气采收工作开始后,降低0.1MPa的废弃地压强,提升煤层气采收率的效果十分显著。

2.2 地层温度对煤层气采收率的影响根据煤在高压等温吸附实验与容量试验规则,分别在20℃、25℃、30℃、35℃与40℃下对煤样进行检测,并科学、准确的绘制出煤层解析曲线图。

影响煤矿资源回收率的因素及其提高对策

影响煤矿资源回收率的因素及其提高对策夏海龙【摘要】分析了影响煤矿资源回收率的地质、开采技术、管理、地质灾害等因素,提出了健全机构、完善制度、强化落实、合理布置、综合利用、转变开采方式、提高煤炭开采技术水平的相应对策,有效地降低损失量、提高回收率.【期刊名称】《山西煤炭》【年(卷),期】2013(033)003【总页数】2页(P79-80)【关键词】煤矿;资源回收率;因素分析;提高对策【作者】夏海龙【作者单位】山西省大同市杏儿沟煤业有限责任公司,山西左云037103【正文语种】中文【中图分类】TD821煤炭资源受到多种因素的影响和制约,无法将全部的资源开采出来,有部分损失量。

回采率是采出煤量与所在区域地质储量之比;回采率的高低,反应了煤炭企业储量管理和开采技术水平,是一项重要的经济技术指标。

1 影响煤矿资源回收率的因素1.1 地质因素1)煤层厚度。

煤层厚度是评价煤层是否具有开采和利用的重要因素,也是选择采煤方法的依据。

煤层的突然增厚、分叉、变薄、尖灭等变化,直接影响煤矿开采设计和采掘布署,也会影响掘进率及回采率。

2)矿井水文。

对于一些水文地质条件中等、复杂、极复杂的矿井,由于存在突水隐患,采掘工程、矿井安全受水害威胁,防治水工作难度大。

为了避免水害,除了坚持预测预报、有疑必探、先探后掘、先治后采的原则外,还要采取防、堵、疏、排、截的综合治理措施。

3)矿井瓦斯。

瓦斯有可燃性、爆炸性、窒息性。

根据瓦斯的绝对涌出量、相对涌出量、涌出形式,矿井瓦斯等级分为低瓦斯、高瓦斯、煤与瓦斯突出矿井。

为了杜绝瓦斯事故,必须对低瓦斯矿井中的高瓦斯盘区、高瓦斯、煤与瓦斯突出矿井,进行瓦斯预抽,以降低煤层中的瓦斯含量。

4)煤质。

煤炭产品的质量好坏,直接决定其市场占有份额,会影响到煤炭企业的成本、售价、发展、生存。

井下赋存煤层结构有的简单,有的复杂;有的含硫高,有的含硫低;有的无伪顶或薄层伪顶,有的伪顶可达0.5~1.0m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

影响煤液化收率因素的分析

摘要:煤加氢液化是十分复杂的化学反应,影响加氢液化的因素很多,主要包括原料煤、溶剂、气氛与工艺参数等。

本文分析了目前世界上有代表性的直接液化工艺是日本的NEDOL工艺、德国的IGOR工艺和美国的HTI工艺,并对煤液化对未来的影响及其价值进行了展望

根据不同的加工路线,煤的液化方法主要分为煤的直接液化和煤的间接液化两大类。

(1)煤直接液化是指煤在氢气和催化剂作用下,通过加氢裂化转变为液体燃料的过程称为直接液化。

裂化是一种使烃类分子分裂为几个较小分子的反应过程。

因煤直接液化过程主要采用加氢手段,故又称煤的加氢液化法。

此方法的主要优势是热效率高,液体产品收率高,但是对煤桨加氢工艺过程的总体操作条件相对苛刻。

(2)煤间接液化是指以煤为原料,先气化制成合成气,然后,通过催化剂作用将合成气转化成烃类燃料、醇类燃料和化学品的过程。

此方法的优势煤种适应性较宽,操作条件相对温和,但是总效率比直接液化低。

目前技术较为成熟的煤的直接液化技术

一、煤直接液化的主要工艺路线

20年代初期,由于世界范围内的石油危机,煤炭液化技术又开始活跃起来。

日本、德国、美国等工业发达国家,在原有基础上相继研究开发出一批煤炭直接液化新工艺,其中的大部分研究工作重点是降低反应条件的苛刻度,从而达到降低煤液化油生产成本的目的。

目前世界上有代表性的直接液化工艺是日本的NEDOL工艺、德国的IGOR工艺。

这些新直接液化工艺的共同特点是,反应条件与老液化工艺相比大大缓和,压力由40MPa降低至17~30MPa,产油率和油品质量都有较大幅度提高,降低了生产成本。

到目前为止,上述国家均已完成了新工艺技术的处理煤100t/d级以上大型中间试验,具备了建设大规模液化厂的技术能力。

煤炭直接液化作为曾经工业化的生产技术,在技术上是可行的

1日本NEDOL工艺流程图及其工艺特点

日本NEDOL工艺由煤前处理单元、液化反应单元、液化油蒸馏单元及溶剂加氢单元等4个主要单元组成

工艺特点:反应压力较低,只有17兆帕~19兆帕,反应温度为430摄氏度~465摄氏度;催化剂采用合成硫化铁或天然硫铁矿;固液分离采用减压蒸馏的方法;配煤浆用的循环溶剂单独加氢,以提高溶剂的供氢能力;液化油含有较多的杂原子,还须加氢提质才能获得合格产品

2 德国IGOR工艺及其工艺特点

操作压力由原来的70兆帕降至30兆帕,反应温度450~480摄氏度;固液分离改过滤、离心为真空闪蒸方法,将难以加氢的沥青烯留在残渣中气化制氢,

轻油和中油产率可达50%。

(~5 F9 A& Q7 t i3 R(§ B2 I1 w

工艺特点:把循环溶剂加氢和液化油提质加工与煤的直接液化串联在一套高压系统中,避免了分立流程物料降温降压又升温升压带来的能量损失,并在固定床催化剂上使二氧化碳和一氧化碳甲烷化,使碳的损失量降到最小。

投资可节约20%左右,并提高了能量效率

二、煤直接液化的主要影响因素

1原料煤的性质的影响

选择加氢液化原料煤,主要考虑到以下3个指标:(1)干燥无灰基原料煤的液体油收率高。

(2)煤转化为低分子产物的速度,即转化的难易程度。

(3)氢消耗量

2 煤液化溶剂的影响

2.1溶剂的分类。

根据溶解效率和溶解温度可将溶剂分为5类

(1 )非特效溶剂:在100℃能溶解微量煤的溶剂,如乙醇、苯、乙醚、氯仿、甲醇、丙酮等。

(2)特效溶剂:在200℃能溶解20%-40%的煤,如吡啶、带有或者不带有芳烃或者羟基取代基的低脂肪胺和其他杂环碱。

(3)降解溶剂:这类溶剂在400℃下能萃取煤高达90%以上,如菲、联苯等。

(4)反应性溶剂:在400℃高温下溶解煤,是靠与煤质起化学反应,也称活性溶剂,如酚、四氢喹啉等。

(5)气体溶剂:在超临界条件下,利用某些低沸点溶剂在超临界状态下萃取煤

2.2 溶剂的作用

溶剂的作用主要是热溶煤、溶解氢气、供氢和传递氢的作用、溶剂直接与煤质反应等。

(1)热溶解煤:使用溶剂是为了让固体酶呈现分子状态或者自由基碎片分散于溶剂中,同时将氢气溶解,以提高煤和固体催化剂、氢气的接触性能,加速反应和提高液化效率。

(2)溶解氢气:为了提高煤、固体催化和氢气的接触,外部供给的氢气必须溶解在溶剂中,加速加氢反应的进行。

(3)供氢和传递氢的作用:如四氢萘做溶剂,具有供给煤质变化时所需要的氢原子,本身变成萘;萘又可以从系统中取得氢而变成四氢萘。

(4)溶剂直接与煤质反应:煤热解时桥键被打开,生成自由基碎片,有些溶剂被结合到自由基碎片上形成稳定低分子。

(5)其他作用:在液化过程中溶剂是煤质受热均匀,防止局部过热,溶剂和煤制成煤糊有利于泵的输送

2.3 气氛

2.3.1 氢气在液化中的作用:高压氢气有利于煤的溶剂和加氢液化的转化率的提高。

如用烷烃油分别在N2和H2中将煤加热至400℃溶解2h,然后冷却,

结果发现在H2中煤粒已经有很大的变化,而在N2中基本上没变化

2.3.2 CO+H2O反应剂在液化气中的作用:使用CO+H2O很容易使得褐煤液化。

低煤化程度的煤与CO+H2O的反应要比与H2的反应更加容易,随着煤化程度增加,CO+H2O的优势减弱,而高含量的煤和有机物质对CO+H2O同样有较高的反应性

2.4 工艺及其参数

2.4.1 反应温度:煤加氢液化的一个非常重要的条件,不到一定的温度(如330℃),无论多长时间,煤也不会液化,在超过初始热解温度的一定范围内,煤转化率随着温度上升而上升,达到最高点在较小的高温区减持平,然后由于发生聚合、结焦,转化率下降;这是由于随着反应温度的升高,氢传递及加氢反应速度也随之加快,因而油产率、气体产率和氢耗量也随着增加,沥青烯和前沥青烯的产率下降。

但是当温度过高,部分反应生成物产生缩合或者裂解生成气体产物,造成气体产率增加,有可能会出现焦点,严重影响液化过程的正常进行。

因而,选择合适的液化温度是至关重要的

2.4.2反应压力:采用高压的目的主要在于加快反应速度,氢气压力的提高,有利于氢气在催化剂表面吸附,有利于氢气向着催化剂深处扩散,使催化剂活性表面得到充分利用。

煤液化过程中加氢速度加快,可以阻止煤热解生成低分子组分裂解或者综合成半焦的反应,使低分子物质稳定,提高油率。

但是压力提高,会增加对高压设备的投资、能量消耗和氢消耗量的增加,产品的成本会提高

2.4.3 反应时间:在适合的反应温度下和足够的氢供应进行煤加氢液化,随着反应时间的延长,液化率开始增加很快,以后逐渐开始减慢,而沥青烯和油收率相应增加,并开始出现最高点;气体产率开始减少,随着反应时间的延长,后来增加很快,同时氢消耗量随之增加。

从生产的角度来又要节省时间。

因此,时间也需要很好地选定

三、煤液化对未来的影响及其价值

煤炭液化的过程可以脱除煤中硫、氮等污染大气的元素以及灰分,获得的液体产品是幼优质洁净的液体燃料和化学品。

因此,煤炭液化将是中国洁净煤技术和煤代油战略的重要、有效和可行的途径之一

我国煤炭资源丰富,煤种齐全,发展煤炭液化技术,对发挥优势资源优势,优化终端能源结构,补充国内石油供需缺口有着现实和长远的意义。

用煤炭资源代替石油能源是一种潜在的发展趋势

参考文献:

[1] 李本菊,李宏静煤变油技术在我国发展的可行性分析[J]能源技术与管理2008(4):107-109

[2] 赵强,炭液化方法技术分析[J]辽宁化工2008 (8):557-559

[3] 潘连生,坚持科学发展煤化工[J]煤化工2008(5):1-4

[4] 蒋立翔,煤液化—绿色的煤炭深加工技术[J]洁净煤技术2008(5):30-33。