化妆品乳化操作规程

化妆品乳化操作规程

化妆品乳化操作规程一、目的:本规程通过规范乳化生产和设备操作,从而提高半成品一次性合格率,减少产品质量事故及返工次数,降低生产周期。

二、适用范围:本规程适用于膏霜、乳液、啫喱、化妆水、洗涤类生产操作。

三、生产操作规程及生产流程图(一)、膏霜生产操作规程及生产流程图1.1膏霜生产工艺操作规程A、油相将油、蜡、乳化剂和其他油溶性成份加入油相锅中搅拌加热,温度控制在80C至85C,使其完全溶解,要避免过度加热或长时间加热,以防止原料氧化变质。

容易氧化的油,防腐剂和乳化剂等在乳化之前加入油相中搅拌溶好,即可进行乳化。

B、水相将去离子水及水相其他组份一起投入水相锅,如水相含有水溶性聚合物,可用丙二醇分散好投入水相中,或用吊式均质机均质分散均匀投入水相中,搅拌中加热到85C至90C,保温15-20分钟。

C、两相混合a O/W在快速搅拌的条件下将油相均匀加入水相中,加料速度为5-8KG/分钟,搅拌速度为50转/分钟,温度控制在75C至85°C。

b、W/O在快速搅拌下将水相均匀缓慢加入油相中,加料速度为3-5KG/分钟,搅拌速度为50转/分钟,温度控制在80 C至85C。

D、均质乳化1、均质:两相混合完后,开均质,均质时间一般为3〜5分钟,小锅一般均质3分钟,如有真空泵,均质时应该抽真空,让其在真空状态下均质乳化。

2、搅拌乳化:均质后在80 C至85 C情况下进行15至20分钟中速保温搅拌乳化,搅拌速度为25转/分钟。

E、搅拌速度控制在两相混合及均质乳化期间搅拌速度应该快,速度为50转/分钟。

保温搅拌乳化期间,搅拌速度应该控制在中速,25转/分钟,降温过程搅拌速度为中速和低速,降到45C以前速度为25转/分钟,45C以下添加香精与防腐剂及其他的活性物搅拌速度为20转/分钟。

如能抽真空,整个过程应抽真空,乳化时温度要求控制在80C至90C,降温之前温度不能低于75C。

F、以上操作规程是膏霜生产工艺的通用标准,如遇较为特殊的配方生产工艺,结合生产实际,需按特殊工艺要求与本标准相结合进行操作。

化妆品乳化员工作流程

化妆品乳化员工作流程英文回答:Working as an emulsifier in the cosmetics industry involves a detailed and systematic workflow. The process begins with receiving the formulation recipe from the product development team. This recipe contains the list of ingredients and the desired proportions for the emulsion.The first step is to gather all the required raw materials, such as oils, water, emulsifiers, and active ingredients. These materials are then weighed according to the recipe specifications. For example, if the recipe calls for 100 grams of oil, I would measure exactly 100 grams using a digital scale.Once the raw materials are ready, I proceed to the emulsification process. This involves heating the oil phase and water phase separately to their respective required temperatures. The emulsifier is added to the water phase,and both phases are mixed together using a high-speed mixer. The emulsification process is crucial as it determines the stability and texture of the final product.After emulsification, the product goes through acooling process to ensure its stability and consistency. This is done by placing the emulsion in a cooling chamberor using a heat exchanger to rapidly reduce its temperature. It is important to monitor the cooling process to avoid any phase separation or crystallization.Once the emulsion has cooled down, it is time to addany additional ingredients, such as fragrance, preservatives, or colorants. These ingredients arecarefully measured and added to the emulsion while continuously mixing to ensure uniform distribution.The final step in the workflow is packaging theemulsion into suitable containers. This can range from bottles, jars, tubes, or pumps depending on the product type. The filled containers are then labeled and checkedfor any defects before being prepared for shipment ordistribution.中文回答:在化妆品行业担任乳化员需要进行详细而系统的工作流程。

化妆品乳化操作规程完整

化妆品乳化操作规程一、目的:本规程通过规范乳化生产和设备操作,从而提高半成品一次性合格率,减少产品质量事故及返工次数,降低生产周期。

二、适用范围:本规程适用于膏霜、乳液、啫喱、化妆水、洗涤类生产操作。

三、生产操作规程及生产流程图(一)、膏霜生产操作规程及生产流程图1.1膏霜生产工艺操作规程A、油相将油、蜡、乳化剂和其他油溶性成份加入油相锅中搅拌加热,温度控制在 80℃至 85℃,使其完全溶解,要避免过度加热或长时间加热,以防止原料氧化变质。

容易氧化的油,防腐剂和乳化剂等在乳化之前加入油相中搅拌溶好,即可进行乳化。

B、水相将去离子水及水相其他组份一起投入水相锅,如水相含有水溶性聚合物,可用丙二醇分散好投入水相中,或用吊式均质机均质分散均匀投入水相中,搅拌中加热到 85℃至 90℃,保温 15-20 分钟。

C、两相混合a、O/W 在快速搅拌的条件下将油相均匀加入水相中,加料速度为 5-8KG/分钟,搅拌速度为 50 转/分钟,温度控制在 75℃至85℃。

b、W/O 在快速搅拌下将水相均匀缓慢加入油相中,加料速度为3-5KG/分钟,搅拌速度为 50 转/分钟,温度控制在 80℃至85℃。

D、均质乳化1、均质:两相混合完后,开均质,均质时间一般为 3~5 分钟,小锅一般均质 3 分钟,如有真空泵,均质时应该抽真空,让其在真空状态下均质乳化。

2、搅拌乳化:均质后在 80℃至 85℃情况下进行 15 至 20 分钟中速保温搅拌乳化,搅拌速度为 25 转/分钟。

E、搅拌速度控制在两相混合及均质乳化期间搅拌速度应该快,速度为 50 转/分钟。

保温搅拌乳化期间,搅拌速度应该控制在中速,25 转/分钟,降温过程搅拌速度为中速和低速,降到 45℃以前速度为25 转/分钟,45℃以下添加香精与防腐剂及其他的活性物搅拌速度为 20 转/分钟。

如能抽真空,整个过程应抽真空,乳化时温度要求控制在 80℃至 90℃,降温之前温度不能低于 75℃。

化妆品乳化员工作流程

化妆品乳化员工作流程英文回答:The workflow of a cosmetic emulsifier involves several steps to ensure that the product is properly formulated and emulsified. As an emulsifier, my role is crucial in creating stable and high-quality cosmetic products. Let me walk you through the process.Firstly, I receive the formulation recipe from the product development team. This recipe includes the ingredients and their respective quantities needed for the specific product. I carefully review the recipe to ensure that all the necessary ingredients are available and in the correct quantities.Next, I gather all the required ingredients and prepare them for the emulsification process. This involves measuring and weighing each ingredient accurately to maintain the desired formulation ratios. For example, ifthe recipe calls for 2% of a particular emulsifying agent,I would measure out the correct amount using a precise weighing scale.After the ingredients are prepared, I move on to the emulsification process. This involves combining the oil and water phases of the formulation. The oil phase usually consists of oils, waxes, and other lipophilic ingredients, while the water phase contains water, hydrosols, and hydrophilic ingredients. I heat both phases separately to the required temperature and then slowly add the oil phaseto the water phase while continuously stirring.During the emulsification process, I ensure that the mixture is properly homogenized to create a stable emulsion. This is done by using various emulsifying techniques suchas high shear mixing or using an emulsifying machine. The goal is to break down the oil droplets into smaller sizes and disperse them evenly throughout the water phase.Once the emulsion is formed, I carefully monitor its stability by performing tests such as centrifugation andfreeze-thaw cycles. These tests help determine if the emulsion can withstand different conditions without separating or losing its desired consistency. If the emulsion passes these tests, it is considered stable and ready for further processing.After the emulsion is stable, I proceed to add any additional ingredients such as fragrance, preservatives, or active ingredients. These ingredients are carefully incorporated into the emulsion while ensuring that the overall formulation remains balanced and effective.Finally, I package the emulsion into suitable containers, ensuring proper labeling and compliance with regulatory requirements. This includes labeling the product with its name, ingredients, manufacturing date, and any necessary warnings or instructions for use.中文回答:作为一名化妆品乳化员,我负责化妆品的乳化工作流程,以确保产品的配方和乳化效果良好。

真空均质乳化机操作规程(3篇)

第1篇一、概述真空均质乳化机是一种用于生产化妆品、食品、药品等产品的专用设备,能够实现混合、分散、均质、乳化等功能。

为确保设备正常运行和产品质量,以下为真空均质乳化机的操作规程。

二、操作前的准备1. 检查设备是否完好,包括主锅、油锅、水锅、电器控制系统、液压系统、真空系统等部件。

2. 检查电源电压是否符合设备要求,确保地线可靠接地。

3. 检查各管道连接是否正确,包括溢水口、放水口、排污口等。

4. 清洁设备,确保无残留物。

三、操作步骤1. 接通电源,打开总电源开关和控制器电源,确保指示灯亮。

2. 打开均质锅各管道,包括溢水口、放水口、排污口等。

3. 抽真空:检查锅盖与锅体是否平贴,确保密封可靠。

关闭阀接口,打开真空阀门,开启真空泵抽真空,达到要求后关闭真空泵和真空阀门。

4. 加料:将物料加入均质锅,调试时可用水代替。

5. 加热:启动加热系统,使水和油锅内的物料加热到所需温度。

6. 搅拌:打开搅拌控制开关,控制搅拌速度和均质器运转。

7. 均质乳化:根据产品需求调整均质乳化时间和速度,一般时间为3-20分钟,速度为200-3300转/分钟。

8. 冷却:打开冷却水阀,进行循环冷却,确保物料温度降至所需值。

9. 添加辅助材料:在温度降至50℃时,根据处方添加香精、防腐剂等辅助材料。

10. 排出物料:当物料温度降至排出温度时,关闭冷却水阀,打开排出阀,开始排出物料。

四、操作注意事项1. 确保设备运行过程中,物料温度、搅拌速度、均质乳化时间等参数符合产品要求。

2. 操作过程中,严禁将金属屑或坚硬的杂物进入工作腔体内。

3. 如发现设备异常声音或故障,立即停机检查,排除故障后再运转。

4. 定期检查各部件及轴承内的润滑油及油脂,及时更换干净的润滑油及油脂。

5. 保持均质器的清洁,每次使用后清洗与工作液接触部分,特别是头部。

五、操作后的维护1. 关闭电源,切断冷却水。

2. 清洗设备,确保无残留物。

3. 检查设备各部件,确保无损坏。

化妆品乳化工作流程

化妆品乳化工作流程

亲爱的小伙伴们,今天来跟大家分享一下化妆品乳化的工作流程,这可是个有趣又有点小挑战的活儿哦!

首先呢,准备好咱们需要的原材料和工具,这可不能马虎!像各种油脂、乳化剂,还有搅拌器等等,都得齐全。

小提示:别忘了检查一下原材料的质量和保质期呀!

接下来,把油脂和水按照一定的比例放进容器里。

这个比例嘛,要根据你做的化妆品类型来定,不过一般来说,多试试几次就能找到感觉啦!

然后就是搅拌啦!搅拌的时候速度别太快也别太慢,我觉得适中就好,要不然可能会影响乳化的效果哟。

这也得看具体情况,如果感觉不对劲,就调整调整。

刚开始可能会觉得麻烦,但习惯了就好了!

在搅拌的过程中,要时刻留意混合物的状态。

这一步要特别注意!看看是不是变得越来越细腻均匀了。

如果还不够好,那就继续搅拌一会儿。

等到混合物看起来像我们想要的那种细腻、均匀的状态,就差不多大功告成啦!

为什么要这么认真地乳化呢?因为这样做出来的化妆品质量才更好,用起来效果才更棒呀!

小提示:别忘了最后一步哦,就是把乳化好的化妆品进行封装保存,可别让它受到污染啦!

好啦,这就是化妆品乳化的大概流程,大家可以根据自己的实际情况灵活调整哟!加油,相信你们都能做出满意的化妆品!。

化妆品真空均质乳化机操作规程

化妆品真空均质乳化机操作规程

1. 熟悉化妆品真空均质乳化机的结构和原理。

2. 清洁和消毒化妆品真空均质乳化机的容器、管道和配件,确保无杂质。

3. 根据待处理的化妆品种类和数量,确定合适的容器和乳化机工作参数。

4. 将化妆品原料准确地添加到容器中,确保配比准确。

5. 关闭容器密封盖和真空阀门。

6. 打开乳化机主机开关,开始运转。

7. 在乳化机运行过程中,逐渐打开真空阀门,建立适度的真空度。

8. 根据需要,调整乳化机的功率、速度和时间,实现均质和乳化的效果。

9. 在乳化过程中,可根据需要适时添加其他辅助原料,确保效果和品质。

10. 当乳化完成后,关闭乳化机主机开关和真空阀门。

11. 打开容器密封盖,倾倒均质乳化好的化妆品。

12. 清洗乳化机的容器、管道和配件,保持清洁卫生。

13. 检查乳化机的各个部件是否正常,如有故障或异常,及时维修和更换。

14. 记录乳化机的使用情况和化妆品的配方,以备查档和改进使用方法。

化妆品乳化操作规

乳化操作规程1.适用岗位本指导书适用于乳化操作规程。

2.生产操作规范2.1领料2.1.1在原料库负责人、配料监控工确认后,领料操作工逐个将原料桶代码与产品代码表核对无误,从原料交接室将原料领出。

2.1.2将领出的原料先摆放在放料台上。

2.2预制2.2.1将所用的不锈钢桶、搅拌棒等冲洗干净并用75%酒精时行消毒。

2.2.2严格按工艺进行预制,确保预制质量。

2.2.3原料预制好后,盖好桶盖,并贴上标签(标签须注明半成品批号、原料代码、数量、责任人、监控工)。

2.3投料2.3.1检查水相锅、油相锅各阀门是否处于关闭状态。

2.3.2油相投料按照先固体后液体的原则进行操作。

2.3.3严格按工艺进行投料,投料时经监控工确认后方可进行。

2.3.4投料完毕,及时盖上设备的外盖。

2.4加热2.4.1投料前,打开油、水相锅底部的排水阀,并同时开启相对应锅上的进汽阀,待排空油、水相锅夹层的冷凝水后,关闭排水阀,同时打开阻汽疏水阀进行正常升温。

2.4.2油相锅内的固体原料基本溶解后,方可开启搅拌器。

水相锅搅拌在投料时即可开启。

各搅拌速度参照工艺要求,调至最佳工作状态。

2.4.3严格按照工艺,在相应的温度时投入相对应的原料。

2.4.4当油、水相锅的温度达到所需温度后,及时关闭进汽阀。

2.4.5在水、油相锅进行升温进程中,同时开始乳化锅的预热:打开视镜口,放入5-10KG去离子水,开启搅拌,打开进汽阀,与油水相升温操作一样,通过疏水阀进行正常升温,待乳化锅内的水沸腾后,关闭进汽阀,并将锅内的热水排放干净,关好锅底阀。

2.4.6油水相原料溶解好后,关闭搅拌,根据工艺要求进行保温。

2.5抽料2.5.1先关闭真空泵的排水阀,打开真空泵进水阀,再打开真空冷阀,开启真空泵电源开关,开始对乳化锅抽真空。

2.5.2当乳化锅内真空达到至时,关闭真空泵电源和真空阀。

开启水相锅放料阀、乳化锅进料阀,进行抽料。

油相抽料操作与水相一样,只是在抽油相原料前要关好水相各阀门。

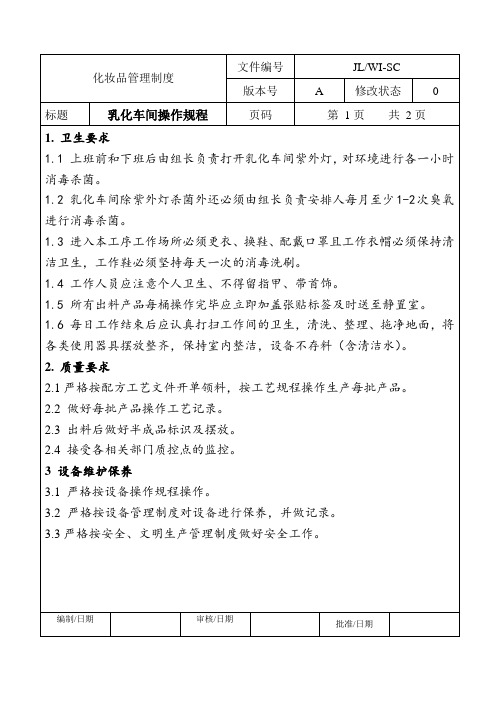

乳化车间操作规程

化妆品管理制度 乳化车间操作规程

文件编号 版本号 页码

作业流程

生产任务单

交接领料

依次下料

半成品料

贴标静置

取样送检

JL/WI-SC

A

修改状态

0

第 2页 共 2 页

合格移交

不合格处理

报废

返工

编制/日期

审核/日期

批准/日期

化妆品管理制度

文件编号

JL/WI-SC

版本号

A

修改状态

0

标题

乳化车间操作规程

页码

第 1页 共 2页

1. 卫生要求 1.1 上班前和下班后由组长负责打开乳化车间紫外灯,对环境进行各一小时

消毒杀菌。

1.2 乳化车间除紫外灯杀菌外还必须由组长负责安排人每月至少 1-2 次臭氧

进行消毒杀菌。

1.3 进入本工序工作场所必须更衣、换鞋、配戴口罩且工作衣帽必须保持清

洁卫生,工作鞋必须坚持每天一次的消毒洗刷。

1.4 工作人员应注意个人卫生、不得留指甲、带首饰。

1.5 所有出料产品每桶操作完毕应立即加盖张贴标签及时送至静置室。

1.6 每日工作结束后应认真打扫工作间的卫生,清洗、整理、拖净地面,将

各类使用器具摆放整齐,保持室内整洁,设备不存料(含清洁水)。

2. 质量要求 2.1 严格按配方工艺文件开单领料,按工艺规程操作生产每批产品。

标识及摆放。

2.4 接受各相关部门质控点的监控。 3 设备维护保养 3.1 严格按设备操作规程操作。

3.2 严格按设备管理制度对设备进行保养,并做记录。 3.3 严格按安全、文明生产管理制度做好安全工作。

编制/日期

审核/日期

批准/日期

标题

化妆品乳化工管理制度

化妆品乳化工管理制度第一章总则第一条为规范乳化工作,提高产品质量,保障生产安全,制定本管理制度。

第二条本制度适用于化妆品乳化工作,适用于所有从事乳化工作的员工。

第三条乳化工指对液态化妆品原料进行混合、搅拌、均匀分散等操作的工作。

第四条乳化工作应严格按照相关产品工艺要求进行,确保产品质量符合标准。

第五条乳化工作应符合相关安全生产规定,确保生产安全。

第六条公司将建立完善的乳化工作记录制度,对乳化工作进行记录及归档。

第七条本制度由生产部门负责执行,并定期进行检查,确保各项工作得到落实。

第八条本制度适用于公司内部乳化工作,对外委托生产的乳化工作需要按照相关合同和规定进行。

第二章乳化工作流程第九条乳化工作由生产部门统一安排,按照产品工艺要求进行生产操作。

第十条乳化工作主要包括原料准备、配料、搅拌制备、均匀分散等步骤。

第十一条原料准备包括将各种需要用到的原料按照配方准备好,确保原料的质量和数量符合要求。

第十二条配料工作包括将各种原料按照配方要求按比例称重、称量、倒入容器中。

第十三条搅拌制备工作包括将配料混合后进行搅拌,各种原料充分混合均匀,达到要求的稠度和质地。

第十四条均匀分散工作包括将搅拌好的原料进行均匀分散,确保产品质地细腻、均匀。

第十五条乳化工作应按照产品工艺要求进行,确保每一道工序的质量。

第三章乳化设备使用第十六条乳化工作需要使用各种设备设施,包括搅拌器、均质机、混合器等。

第十七条乳化设备设施应定期进行检查维护,确保设备设施的正常运行。

第十八条乳化设备设施的使用应按照相关规定进行,操作人员需具备相关证照和技能。

第十九条搅拌设备应定期清洗和消毒,确保产品卫生安全。

第二十条使用过程中发现设备设施异常需要及时报修并停止使用。

第四章安全生产第二十一条乳化工作需严格按照安全生产规定进行,确保员工和设备的安全。

第二十二条乳化作业现场应保持整洁、干燥,避免发生滑倒、撞伤等事故。

第二十三条乳化作业现场应保持通风良好,避免化学品浓度过高导致中毒。

化妆品乳化操作规程

兰皙化妆品(关键工序作业指导书之一)化妆品乳化车间操作规程1.目的:为保证半成品乳化过程中配方的准确传递,生产工艺的规化、质量的稳定性和标准的工艺路径,本规程通过规乳化生产和设备操作,从而提高半成品一次性合格率,减少产品质量事故及返工次数,降低生产周期。

2.适用围:本规程适用于本公司乳化车间膏霜、乳液、啫喱、化妆水、洗涤类半成品领料、配料、乳化的生产操作。

3.职责:3.1 技术部发展提供技术的支持和培训。

3.2 品管部负责乳化车间原料、半成品的检验。

3.3 生产部负责按生产工艺进行生产和设备维护。

4.容:4.1 乳化车间卫生操作规程:4.1.1 操作人员上班前应打开空调通风净化系统,保证生产车间的空气清新和适宜温度(空调温度设定在24-27℃围)。

4.1.2 出入乳化车间工作区域的人员必须换鞋、更衣、带帽、戴口罩、洗手消毒,工作服、帽、口罩必须保持清洁,每两天清洗消毒一次。

4.1.3 操作人员必须注意个人卫生,不得留长指甲、长头发(女工应将头发全部收入工作帽),不得佩戴项链、耳环、戒指、手表等首饰。

4.1.4 工作场地、设备必须坚持每天清洗一次,空间必须保证每天上班前、后照射30分钟紫外灯消毒、杀菌。

4.1.5 工作场所所用各种用具、量具、容器在使用前后都必须严格清洗、消毒擦拭干净。

4.1.6 工作场所应保持通风、洁净、无尘,每次进出随手关门,无事不得随意进出,非相关工作人员在工作时间,不得无故、随意出入乳化车间。

4.1.7 患有各种传染性疾病人员不得从事乳化、配料工作,乳化、配料工作人员患有感冒、呼吸道感染、皮肤损伤、接触性皮炎时,应主动提出暂时调离原工作岗位,由生产部主管安排其他非直接接触化妆品生产的临时性工作。

4.1.8 乳化车间主管按照卫生操作规和工艺要求安排指导乳化、配料人员进行相关卫生清洁、消毒的作业,品管巡检人员负责对操作人员的个人卫生、环境卫生的执行情况进行检查、督导、检验工作。

乳化工序操作规程

1.0目的

规范生产工序的制定、执行、监控的要求,确保在受控的条件下生产出符合要求的产品。

2.0适用范围

适用于公司乳化工序操作的管理。

3.0职责

乳化人员严格按照本工序操作,品管部监督执行

4.0程序

4.1、开机前先检查机器各紧固锣丝是否牢固,给润滑部位加注润滑油,检查无误后,启动电源开关,开机空运转1分钟。

4.2、乳化工序是将多种原料组合加工成产品的生产过程,每款产品的加工温度,搅拌时间、均质时间、冷却时间和投料间隔时间都不尽相同,因此在乳化生产过程中,必须严格按乳化生产工艺流程进行操作生产。

4.3、每锅料在乳化生产完成后,出锅前必须通知化验员抽样进行PH值,稀稠度、颜色、香型等相关项目的检验,检验达到质量要求后,通知出料才能出料。

4.4、乳化出料后必须盖紧料桶盖,贴上产品标识,写明(产品名称,型号、数量、批次号、生产人、生产日期)等项目。

化验员盖上合格章,移入静置间存放。

检验合格盖合格章后才能灌装生产。

4.5、静置间必须划分合格品区,待检区和不合格品区。

静置间温度应保持在25度左右,温度太高料体容易变质。

料体在静置间存放15天以上(含15天)没有使用的,使用前必须重新进行检验,检验合格后才能灌装生产。

4.6质量要求:

经过检验的半成品料必须是:外观、PH值,稀稠度、离心力、颜色、耐寒耐热等理化指标都是合格的。

5.0相关表格

无

1/1。

化妆品乳化操作规程

化妆品乳化操作规程一、目的:本规程通过规范乳化生产和设备操作,从而提高半成品一次性合格率,减少产品质量事故及返工次数,降低生产周期。

二、适用范围:本规程适用于膏霜、乳液、啫喱、化妆水、洗涤类生产操作。

三、生产操作规程及生产流程图(一)、膏霜生产操作规程及生产流程图1.1 膏霜生产工艺操作规程A、油相将油、蜡、乳化剂和其他油溶性成份加入油相锅中搅拌加热,温度控制在80℃至85℃,使其完全溶解,要避免过度加热或长时间加热,以防止原料氧化变质。

容易氧化的油,防腐剂和乳化剂等在乳化之前加入油相中搅拌溶好,即可进行乳化。

B、水相将去离子水及水相其他组份一起投入水相锅,如水相含有水溶性聚合物,可用丙二醇分散好投入水相中,或用吊式均质机均质分散均匀投入水相中,搅拌中加热到85℃至90℃,保温15-20分钟。

C、两相混合a、O/W在快速搅拌的条件下将油相均匀加入水相中,加料速度为5-8KG/分钟,搅拌速度为50转/分钟,温度控制在75℃至85℃。

b、W/O在快速搅拌下将水相均匀缓慢加入油相中,加料速度为3-5KG/分钟,搅拌速度为50转/分钟,温度控制在80℃至85℃。

D、均质乳化1、均质:两相混合完后,开均质,均质时间一般为3~5分钟,小锅一般均质3分钟,如有真空泵,均质时应该抽真空,让其在真空状态下均质乳化。

2、搅拌乳化:均质后在80℃至85℃情况下进行15至20分钟中速保温搅拌乳化,搅拌速度为25转/分钟。

E、搅拌速度控制在两相混合及均质乳化期间搅拌速度应该快,速度为50转/分钟。

保温搅拌乳化期间,搅拌速度应该控制在中速,25转/分钟,降温过程搅拌速度为中速和低速,降到45℃以前速度为25转/分钟,45℃以下添加香精与防腐剂及其他的活性物搅拌速度为20转/分钟。

如能抽真空,整个过程应抽真空,乳化时温度要求控制在80℃至90℃,降温之前温度不能低于75℃。

F 、以上操作规程是膏霜生产工艺的通用标准,如遇较为特殊的配方生产工艺,结合生产实际,需按特殊工艺要求与本标准相结合进行操作。

乳化工艺流程

乳化工艺流程乳化是一种将两种不相溶的物质通过加入乳化剂,经过机械剪切或高压乳化装置作用使其混合均匀,形成稳定乳液的过程。

乳化技术在化妆品、食品、医药、油漆等领域都具有重要应用。

一般来说,乳化工艺流程主要包括以下几个步骤:原料准备、分散、乳化、调整粘度和包装。

首先,原料准备是乳化工艺流程的基础。

根据产品配方的要求,准备所需的油相和水相原料。

油相一般为油脂或乳化油,水相为水或水溶液。

此外,还需要提前准备好乳化剂和其他辅助添加剂。

接下来,将油相和水相原料分别加热至相应的温度。

通常情况下,油相需要加热到50℃左右,水相则需要加热到70℃以上。

加热的目的是为了提高原料的流动性,有利于后续的分散和乳化过程。

然后,将分散阶段。

将加热好的油相和水相分别投入分散罐中,并通过搅拌设备将其搅拌均匀。

分散过程中,乳化剂会起到很重要的作用,它能够降低油相和水相之间的表面张力,有利于分散阶段的进行。

同时,也可以加入其他辅助添加剂,如防腐剂、抗氧化剂等。

接着,进入乳化阶段。

将经过分散的油相和水相投入乳化装置中,通过机械剪切或高压乳化装置的作用使两相彻底混合。

这样可以使乳化剂充分发挥作用,将油相和水相形成稳定的乳液。

乳化过程中,需要控制合适的乳化温度和乳化时间,以确保乳液的稳定性和质量。

在乳化完成后,还需要根据产品的要求,调整乳液的粘度和稠度。

可以通过加热或者添加稠化剂等方式进行调整。

调整后的乳液经过冷却处理后,即可进入最后的包装环节。

最后,将调整好的乳液进行包装,通常采用密封的容器或管状包装。

同时,还需要对包装的乳液进行质量检测和包装标签贴附。

总的来说,乳化工艺流程是一个复杂而精细的过程,需要严格控制各个环节的温度、时间和配方。

同时,还需要根据产品的特性和要求,进行适当的工艺调整和改进。

只有这样才能生产出稳定、优质的乳液产品。

化妆品乳化操作规程

化妆品乳化操作规程 Prepared on 24 November 2020广州兰皙化妆品有限公司(关键工序作业指导书之一)化妆品乳化车间操作规程1.目的:为保证半成品乳化过程中配方的准确传递,生产工艺的规范化、质量的稳定性和标准的工艺路径,本规程通过规范乳化生产和设备操作,从而提高半成品一次性合格率,减少产品质量事故及返工次数,降低生产周期。

2.适用范围:本规程适用于本公司乳化车间膏霜、乳液、啫喱、化妆水、洗涤类半成品领料、配料、乳化的生产操作。

3.职责:技术部发展提供技术的支持和培训。

品管部负责乳化车间原料、半成品的检验。

生产部负责按生产工艺进行生产和设备维护。

4.内容:乳化车间卫生操作规程:操作人员上班前应打开空调通风净化系统,保证生产车间的空气清新和适宜温度(空调温度设定在24-27℃范围内)。

出入乳化车间工作区域的人员必须换鞋、更衣、带帽、戴口罩、洗手消毒,工作服、帽、口罩必须保持清洁,每两天清洗消毒一次。

操作人员必须注意个人卫生,不得留长指甲、长头发(女工应将头发全部收入工作帽内),不得佩戴项链、耳环、戒指、手表等首饰。

工作场地、设备必须坚持每天清洗一次,空间必须保证每天上班前、后照射30分钟紫外灯消毒、杀菌。

工作场所所用各种用具、量具、容器在使用前后都必须严格清洗、消毒擦拭干净。

工作场所应保持通风、洁净、无尘,每次进出随手关门,无事不得随意进出,非相关工作人员在工作时间内,不得无故、随意出入乳化车间。

患有各种传染性疾病人员不得从事乳化、配料工作,乳化、配料工作人员患有感冒、呼吸道感染、皮肤损伤、接触性皮炎时,应主动提出暂时调离原工作岗位,由生产部主管安排其他非直接接触化妆品生产的临时性工作。

乳化车间主管按照卫生操作规范和工艺要求安排指导乳化、配料人员进行相关卫生清洁、消毒的作业,品管巡检人员负责对操作人员的个人卫生、环境卫生的执行情况进行检查、督导、检验工作。

膏霜生产工艺操作规程A、油相将油、蜡、乳化剂和其他油溶性成份加入油相锅中搅拌加热,温度控制在80℃至85℃,使其完全溶解,保温15-20分钟灭菌,要注意避免过度加热或长时间加热,以防止原料氧化变质。

乳化生产操作规程

1.0目的规范生产管理,保证产品质量,确保人员生命安全。

2.0适用范围:适用于生产过程配料车间的使用。

3・0职责:3. 1生产车间主管负责对员工的培训和管理;3.2研发部负责生产工艺和技术的监督。

3.3品管部负责对生产环境、半成品进行监控和检验;4.0程序:4.1生产前准备:4.1.1操作人员进入配料车间时•,必须进行更衣,换鞋、洗手程序,方可进入车间。

具体按QY-QP-35《化妆品卫生操作规范(SSoP)》、QY-WI-SC-019《车间洗手消毒操作规范》、 QY-WI-SC-024《更衣操作及管理规程》的要求进行操作。

4.L 2所用原料进入配料车间时•,必须在脱包间进行脱包处理,具体按QYTbSC-035《脱包控制规程》的要求进行操作。

4.1.3检查本岗位生产现场环境、设备、附属设施状态4.1.3. 1 检查生产环境温度、湿度、压差等环境参数是否符合规定要求,水、电、气、汽等供应正常,具体按QYTI-SC-034《洁净车间温湿度压差控制规程》进行检查。

4.1.3. 2 检查上批次生产结束后的清场记录,并核实生产现场清洁卫生是否符合生产要求。

具体按QY7bSCM)31《生产过程清场的控制规程》的要求进行。

4.1.3.3 检查本岗位生产设备状态标志是否符合要求,是否清洁完好,计量器具性能良好并在校验有效期内。

4.1.3.4 根据《乳化车间生产任务单》核对本次生产所需空白记录及各种文件是否完整。

4.1. 3. 5 检查生产现场有无与本批次生产品种无关的物料或其它物品。

4.2配料4.3. 1按照生产工艺配方,核对原料的品名,规格,型号,数量,批号,检验状态及有效期等, 复核无误后才能进行配料操作,并做好原料信息的记录。

4. 2. 2称量配料过程中,计量称量有人操作必须有人监督复核,称量操作者和复核者都应签名。

4. 2. 3用来称量配料的器具,在称完一种原料时,应重新更换后再使用。

4.2.4配料完成后,应注明品名、规格,批号,日期,操作者和复核者,并及时填写批生产记录,转入下道工序。

乳化工艺流程

乳化工艺流程

《乳化工艺流程》

乳化是一种用于制造乳剂的工艺流程,通过将两种不相溶的液体混合在一起,然后添加乳化剂来稳定混合物。

乳化工艺在许多工业和食品加工领域都有广泛的应用,比如食品、医药、农药、化妆品等领域。

乳化工艺的流程通常包括以下几个步骤:

1. 材料准备:首先需要准备乳化剂、油相和水相,根据具体产品的需求确定配方和比例。

2. 混合:将油相和水相分别加热至一定温度,然后将它们混合在一起,开始搅拌。

3. 乳化:在混合的过程中,逐渐加入乳化剂,继续搅拌直至两相均匀混合并形成乳液。

4. 冷却:待乳化完成后,将乳液进行冷却,使其稳定并达到所需的粘度和稠度。

5. 包装:最后,经过质量检验合格的乳化液将进行包装,以便存储和运输。

乳化工艺的流程虽然简单,但是在实际操作中需要严格控制各个参数,比如温度、搅拌速度、添加顺序等,以确保乳化过程

顺利进行并获得理想的产品性质。

同时,根据不同产品的要求,乳化工艺中还可以加入其他工艺步骤,比如高压均质、冷冻破碎等,以进一步提高产品的稳定性和品质。

总之,乳化工艺是一项重要的工业加工技术,它为我们提供了许多常用产品,如牛奶、面霜、糖果等。

只有深入理解和掌握乳化工艺流程,我们才能更好地生产高质量的乳化产品,满足消费者的需求。

芭妮兰卸妆膏乳化方法

芭妮兰卸妆膏乳化方法

芭妮兰卸妆膏是一款洗脸后去除彩妆的产品。

以下是芭妮兰卸妆膏的乳化方法:

1. 取适量芭妮兰卸妆膏,挤在手心或化妆棉上。

2. 将双手搓热,然后轻柔地按摩脸部,包括眼部和唇部。

按摩的方向可以顺着脸部轮廓轻轻打圈,以帮助彩妆溶解。

3. 继续按摩几分钟,直到彩妆完全溶解在卸妆膏中。

4. 用温水湿润化妆棉,并轻轻擦拭脸部,彻底除去卸妆膏和彩妆。

5. 最后,用清水彻底冲洗脸部,确保脸部干净。

这样就完成了芭妮兰卸妆膏的乳化方法。

记得在使用之前先清洁双手和脸部,以确保卸妆效果更好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精心整理 页脚内容

广州兰皙化妆品有限公司

(关键工序作业指导书之一)

化妆品乳化车间操作规程

1.目的:为保证半成品乳化过程中配方的准确传递,生产工艺的规范化、质量的稳定性和标准

的工艺路径,本规程通过规范乳化生产和设备操作,从而提高半成品一次性合格率,减少产品质量事故及返工次数,降低生产周期。

2.适用范围:本规程适用于本公司乳化车间膏霜、乳液、啫喱、化妆水、洗涤类半成品领料、

配料、乳化的生产操作。

3.职责:

3.1技术部发展提供技术的支持和培训。

3.2品管部负责乳化车间原料、半成品的检验。

3.3生产部负责按生产工艺进行生产和设备维护。

4.内容:

4.1乳化车间卫生操作规程:

4.1.1操作人员上班前应打开空调通风净化系统,保证生产车间的空气清新和适宜温度(空调温度设定在24-27℃范围内)。

4.1.2出入乳化车间工作区域的人员必须换鞋、更衣、带帽、戴口罩、洗手消毒,工作服、帽、口罩必须保持清洁,每两天清洗消毒一次。

4.1.3操作人员必须注意个人卫生,不得留长指甲、长头发(女工应将头发全部收入工作帽内),不得佩戴项链、耳环、戒指、手表等首饰。

4.1.4工作场地、设备必须坚持每天清洗一次,空间必须保证每天上班前、后照射30分钟紫外灯消毒、杀菌。

4.1.5工作场所所用各种用具、量具、容器在使用前后都必须严格清洗、消毒擦拭干净。

4.1.6工作场所应保持通风、洁净、无尘,每次进出随手关门,无事不得随意进出,非相关工作人员在工作时间内,不得无故、随意出入乳化车间。

4.1.7患有各种传染性疾病人员不得从事乳化、配料工作,乳化、配料工作人员患有感冒、呼吸道感染、皮肤损伤、接触性皮炎时,应主动提出暂时调离原工作岗位,由生产部主管安排其他非直接接触化妆品生产的临时性工作。

4.1.8乳化车间主管按照卫生操作规范和工艺要求安排指导乳化、配料人员进行相关卫生清洁、消毒的作业,品管巡检人员负责对操作人员的个人卫生、环境卫生的执行情况进行检查、督导、检验工作。

4.1.9首先用用清水热水冲洗设备、器具至干净,油包水型或全油性料体用适合溶剂清洗后再用热水加洗涤剂清洗至干净,再用75%酒精或消毒水对设备、器具消毒备用。

设备器具的清洗、消毒按照以下流程操作:

除去残留产品

拆卸

充热水、开启搅拌搅不溶于水的产品使用

合适的溶剂

精心整理

页脚内容

4.2膏霜生产操作规程及生产流程图

4.2.1膏霜生产工艺操作规程

A 、油相

将油、蜡、乳化剂和其他油溶性成份加入油相锅中搅拌加热,温度控制在80℃至85℃,使其完全溶解,保温15-20分钟灭菌,要注意避免过度加热或长时间加热,以防止原料氧化变质。

容易氧化的油,防腐剂和乳化剂等在乳化之前加入油相中搅拌溶好,即可进行乳化。

B 、水相

将去离子水及水相其他组份一起投入水相锅,如水相含有水溶性聚合物,可用丙二醇分散好投入水相中,或用吊式均质机均质分散均匀投入水相中,搅拌中加热到85℃至90℃,保温15-20分钟。

C 、两相混合

预先将清洗干净的真空乳化锅先排净夹套冷凝水,开启

a 、O/W 在快速搅拌的条件下将油相均匀加入水相中,加料速度为5-8KG/分钟,搅拌速度为50转/分钟,温度控制在75℃至85℃。

b 、W/O 在快速搅拌下将水相均匀缓慢加入油相中,加料速度为3-5KG/分钟,搅拌速度为50转/分钟,温度控制在80℃至85℃。

D 、均质乳化

1、均质:两相混合完后,开均质,均质时间一般为3~5分钟,小锅一般均质3分钟,

如有真空泵,均质时应该抽真空,让其在真空状态下均质乳化。

2、搅拌乳化:均质后在80℃至85℃情况下进行15至20分钟中速保温搅拌乳化,搅拌

速度为25转/分钟。

E 、搅拌速度控制

在两相混合及均质乳化期间搅拌速度应该快,速度为50转/分钟。

保温搅拌乳化期间,搅拌速度应该控制在中速,25转/分钟,降温过程搅拌速度为中速和低速,降到45℃以前速度为25转/分钟,45℃以下添加香精与防腐剂及其他的活性物搅拌速度为20转/分钟。

如能抽真空,整个过程应抽真空,乳化时温度要求控制在80℃至90℃,降温之前温度不能低于75℃。

F 、以上操作规程是膏霜生产工艺的通用标准,如遇较为特殊的配方生产工艺,结合生产

实际,需按特殊工艺要求与本标准相结合进行操作。

4.2.2膏霜生产工艺流程图 水相85℃至90℃

油相80℃至85℃

搅拌乳化80℃至85℃冷却降温 均质80℃至90℃

两相混合80℃至90℃

香精、防腐剂、抗敏

原料45℃至50℃

精心整理

页脚内容 至透明出料 中和 加防腐剂

质量

控制点: 1、两

相混合:两相混合、水相温度就高于油相温度3℃至5℃,抽料要均匀,搅拌速度要快。

2、 搅拌乳化:搅拌乳化时间控制在25至30分钟,让其充分分散完全乳化。

4.3乳液、乳化型洗面奶生产工艺操作规程及工艺流程图

乳液、乳化型洗面奶生产工艺操作规程及工艺流程图与膏霜相同。

4.4洗涤产品生产工艺操作规程及工艺流程图

4.4.1洗涤产品生产工艺操作规程

A 、按组装单上将所需去离子水加入搅拌锅中,如配方中有水溶性聚合物应先分散好加入

搅拌锅中,开启搅拌机升温。

B 、将难溶的表面活性剂先加入搅拌锅中,可开启均质机均质分散加快溶解,搅拌速度可

调为40至50转/分钟,温度应控制在75℃至80℃,然后将其他需在高温溶解的物料依次加入。

C 、待所有物料溶解后,保温30分钟,开启降温水搅拌降温。

45℃时,将香精,防腐剂,

热敏原料加入继续搅拌降温。

D 、出料前检查半成品PH 值、粘度、外观是否达到质量要求,如不符根据技术部提供方

案进行调整,使其符合产品质量要求方可出料。

E 、以上操作规程是洗涤产品生产工艺通用标准,如遇配方为特殊的工艺要求,根据生产

实际情况,需按配方特殊工艺要求与本标准相结合进行生产操作。

4.4.2洗涤产品生产工艺流程图

质量控

制点: 充分搅

拌,完全溶解,形成均相、温度应控制在75至80℃。

4.5啫喱生产工艺操作规程及生产流程图

4.5.1啫喱生产工艺操作规程 A 、将卡波分散于热水中,用吊式均质机均质分散20至30分钟。

均质机读数应为35至

45,待完全分散均质后过滤消泡、降温到

40℃待用。

B 、将其他需水溶的物料用经高温消毒无菌冷却水溶解好,香精增溶好,防腐剂,以及其他添加物一起加入已分散好的卡波中,充分搅拌,注意搅拌要均匀,不能太快太猛,然后再用三乙醇胺边搅拌边加入中和完全。

4.5.2啫喱生产工艺流程图

香精加溶 其它原料 消泡降温

形成膏体35℃ 出料 待检半成品

螯合剂、纤维

素

去离子水 分散好水溶性聚合物 加其他物料 75~80℃保温

30分钟 45℃时添加香精、

防腐剂、热敏原料

充分搅拌均匀 难溶表面活性剂 开启降温水搅拌降温 合格出料 半成品 静置24小时 去离子水 卡波 均质分散 搅拌均匀

精心整理

页脚内容静置24H 静置24H 半成品

质量控制点:

均质分散:啫喱制作的关键是卡波的充分分散,时间长短,均质速度有密切关系。

4.6化妆水生产工艺操作规程及生产工艺流程图

4.6.2化妆水生产工艺操作规程

A、如配方含有水溶性聚合物,如纤维素,卡波等。

应用部分去离子水先将其溶解好,均

质分散好。

B、在去离子水或已溶好有水溶聚合物的水剂中依次加入保湿剂,紫外线吸收剂。

杀菌剂,

收敛剂等等其他水溶性成份搅拌均匀,使其充分溶解。

C、在酒精、醇、油类中依次加入润肤剂、防腐剂、香精、增溶剂等其他不溶成份,搅拌

均匀,并让其充分分散溶解均匀。

D、将两种体系在室温下混合,并充分搅拌混合均匀。

E、如配方有色素,需加入色素进行调色,然后过滤,可经过陈化到一定时间再过滤。

F、为了加速溶解,水溶液、油(醇)溶液可略加热,但温度切勿太高,以免组分变色变

质,一般控制在60℃以下,必须按配方工艺要求进行操作。

G、贮存陈化是化妆水的一个重要标志,应按照不溶性成分含量多少而制定贮存陈化时间、

不溶性成分含量越多,贮存时间越长。

H、香精必须在酒精或增溶剂混合均匀。

I、有酒精的化妆水必须严格遵守防火、防爆等安全操作规程。

4.6.3化妆水生产工艺流程图

去离子水水溶性聚合物水溶性成分

增溶

醇及油溶性成分

混合调色过滤(1)陈化

过滤(2)半成品

质量控制点:

A、增溶:增溶是生产化妆水的关键工序,香精及其他不溶于水的物质与增溶剂要搅拌混

合均匀,加入物料中时,物料温度要低,应控制在40℃以下,搅拌要充分。

B、过滤操作要细致,要选用合适的滤布过滤,任其自然过滤,不能用手挤压。

检验合格。