金属材料形变硬化指数的测定

AZ31镁合金拉伸应变硬化指数的测试

AZ31镁合金拉伸应变硬化指数的测试王宝;池成忠;梁伟;李黎忱;聂慧慧;黄莉莉【摘要】针对镁合金板材在拉伸时呈现微型锯齿屈服效应曲线时应如何计算拉伸应变硬化指数n值的问题,采用差分平均法、两点分析法、解析拟合法以及国标线性回归法对AZ31镁合金板材拉伸曲线进行计算,以国标线性回归法所得结果nline 为参考基准,将另外三种方法得出的ndiff、ntwo-point、npoty同nline进行比较.结果表明:用差分平均法、两点分析法和解析拟合法计算的n值非常吻合.解析拟合法得到的结果同线性回归法的结果相符程度最高,误差仅为0.27%,差分平均法次之,为-0.53%,两点法计算误差在1%左右.验证了金属材料拉伸呈现微型锯齿屈服效应曲线时,其n值仍然可用这四种方法计算.当金属材料拉伸均匀塑性变形阶段曲线变化较平稳时,建议优先采用解析拟合法,此时用该方法计算n值既方便又可信度高.【期刊名称】《轻合金加工技术》【年(卷),期】2013(041)002【总页数】5页(P53-56,61)【关键词】AZ31镁合金;拉伸应变硬化指数;差分平均法;两点分析法;解析拟合法【作者】王宝;池成忠;梁伟;李黎忱;聂慧慧;黄莉莉【作者单位】太原理工大学材料科学与工程学院,山西太原030024;太原理工大学材料科学与工程学院,山西太原030024;太原理工大学材料科学与工程学院,山西太原030024;太原理工大学材料科学与工程学院,山西太原030024;太原理工大学材料科学与工程学院,山西太原030024;太原理工大学材料科学与工程学院,山西太原030024【正文语种】中文【中图分类】TG146.22镁合金是密度最小的结构金属材料,它不仅具有高的比刚度和比强度,而且有着优良的散热性能、电磁屏蔽性能和减震性能[1],因而其在航空航天业、汽车工业以及3C行业也得到了广泛的应用,被称为21世纪的“绿色”工程材料[2-4]。

AZ31镁合金是目前应用最广泛的变形镁合金[5],因而对AZ31镁合金板材的研究逐渐成为研究热点。

加工硬化指数n值

加工硬化指数n值加工硬化指数英文名即hardening index。

该指数由真应力应变关系定义,指金属薄板成形时真应力S一真应变ε关系式中的幂指数n,关系式如下:S = Kεn,式中K为强度系数。

亦即双对数坐标系lgS-lgε中,真应力-真应变关系式lgS=lgK+nlgε直线的斜率n是无量纲值,又称加工硬化指数。

(见真应力一真应变曲线)从数值上看,硬化指数n值等于(或近似等于)单向拉伸时材料最大均匀伸长应变的大小,即所谓细颈点应变。

也就是说,n表征了颈缩点位置。

应变分布不均是板材成形中的一个重要特点,n值的大小实际上反映了板材的应变均化能力,主要说明:(1)成形件的应变峰值不同。

n值小的材料产生的应变峰值高,n值大的材料产生的应变峰值低;(2)成形件上的应变分布不同。

n值小的材料应变分布不均匀,n值大的材料应变分布均匀。

硬化指数n值对板材成形极限曲线具有明显的影响,n值大材料的成形极限曲线高,n值小材料的成形极限曲线低。

板材的拉胀性能在很大程度上取决于材料的n值,n值高时,拉胀性能也好。

因此,硬化指数n值是评价板材成形性能的重要指标之一。

-可编辑修改-在双对数的坐标中真应力和真应变成线性关系,直线的斜率即为n,而K相当于ε=1.0时的真应力,见图1-5。

理想的弹性体和理想的塑性体限定了一般材料加工硬化指数n的变化范围,-可编辑修改-1.计算工程应力σ,工程应变ε。

2.计算真应力、真应变。

真应力=σ(1+ε)真应变=ln(1+ε)3.分别对真应力、真应变求Ln对数。

4.Ludwik-Hollomon方程式为:σ=K1+K2εn (σ、ε分别为真应力和真应变)公式变化可以得到:Lnσ= Ln K1+n Ln K2ε再把第3步求得的数据代进去进行Y=B+AX的拟合,斜率即为要求的n。

加工硬化和真应力-真应变曲线-可编辑修改-工程应力工程应变曲线的形状是不变的,并且对试样卸载和重新加载时,应力也没有区别(必须保证卸载和重新加载之间的时间足够短).然而,如果用真应力和真应变来绘制曲线的话就会有区别,例如真应变的定义是长度的增量除以标距瞬时长度,然而工程应变是长度的增量除以原始标距的长度.比较这两种绘制曲线的方法,会发现随着应变的增加,应力应变的数据会发生越来越显著的差.一会儿会给出一些例子.加工硬化率总是从真应力真应变数据中测量得到的.绝大多数应力应变曲线都遵循一个简单的能量表达式,称之为Holloman方程,如下:σt=Kεt n当n 为硬化比率或者硬化系数的时候,这个方程对中断的测试同样适用(但仅适用于立刻重新加载的测试,在室温下被延迟了几个小时后再加载就不适用了).由少量塑性应变,比如1%,引起的应力增加会很显著,在拉伸试验中可以测量出来,从而估计少量塑性应变后屈服强度的增加.对于给定应变,应力增量越大,冷加工屈服强度越大.这个有用的参数被称做加工硬化指数,可以通过绘制如下曲线得到:lnσ=ln K+n.lnε当塑性应变增加时,真应变和工程应变之间的差别也越来越大.一个可以选择的能精确测量 n 值的方法是在给定的应变处,测出真应力应变曲线的斜率:-可编辑修改-dσ/dε=n KεT n−1为了取代εn我们有:-dσ/dε=nσT/εT或者n=dσ/dε.εT/σT这里σT和εT是测量的 dσ/dε处的真应力和真应变.加工硬化指数n的实际意义-可编辑修改--可编辑修改-加工硬化指数n 反应了材料开始屈服以后,继续变形时材料的应变硬化情况,它决定了材料开始发生颈缩时的最大应力。

金属薄板带应变硬化指数和厚向异性指数测定方法

() 3 诊断功能:该功能是帮助操作者判断故 障的类型与部位, 找到排除故障的途径及方法,确 保整个光谱分析系统是否正常运行。 () 4 数据库管理及计算功能: 数据库可以存 储数百个标准样品的成千上万个标准含量,以及近 百条校准曲线, 数百个钢种的技术标准, 数千个试 样分析结果。另外如D 等,还存有数百条分析 V6 -

X一n ;I ; e 鱿 I; 一n a

在数据对的选取上, 力值最小的数据点应大于 材料的屈服点; 力值最大的数据点应尽可能接近材

料的最大强度值。 曲线拟合法测得的 n 值因采用试验数据多点

当; 时,材料宽度方向比厚度方向容易产生变 >1 形,即意味材料不易变薄或变厚。在拉深变形中加 大植 , 板料宽度方向较厚度方向易于变形, 毛坯 的变形区切向收缩而不易起皱失稳;毛坯的传力区 其厚度方向不易减薄而导致破裂失稳, 有利于提高

向异性指数r 的测定方法简介如下。 l 直

I 应变硬化指数月 值的测定 应变硬化指数 n 值的物理意义,是指材料均 匀变形的能力。n值大则意味着材料加工硬化严 重,材料的变形易于从变形区向未变形区、从大变 形区向小变形区传递, 宏观表现为材料应变分布的 均匀性好,不易进人分散失稳。n 值对伸长类变形

的数理统计、 月报表、日 报表及各种分类作表等, 还有为现场提供加料计算、产量统计、 原材料消耗 统计 、成本和利润统计等。极大的满足了用户需

要。

当然,随着信息化时代的到来, 光谱分析数据 的网络化已在很多企业应用, 给企业带来了很大效 益。只有认真的总结光谱的应用知识, 才可以使光 谱技术得到更进一步的发展。

一

了 使试验数据尽可能接近失稳点 。B B Z 和 相差较小; 另一 为了 方面 使取得的 数据不致太 靠近, 和 3 典 B 相

拉伸曲线及形变硬化指数在塑性加工中的应用与探讨

拉伸曲线及形变硬化指数在塑性加工中的应用与探讨引言在机械加工中,塑性加工是常见的一种加工方式,常常需要对金属材料进行塑性变形,从而达到所需的形状和尺寸。

然而,在塑性加工中,金属材料可能会在加工过程中发生形变硬化而导致加工难度增加,因此需要对形变过程加以研究和控制。

本文将就拉伸曲线及形变硬化指数在塑性加工中的应用进行探讨和讲解。

一、拉伸曲线的基本理论和意义拉伸曲线是描述材料在拉伸时所表现出的力与位移之间的关系,通常情况下它是一种先递增后递减的曲线。

在材料学中,拉伸曲线是非常重要的一个概念,它可以用来描述材料的拉伸特性和应力应变关系,在塑性加工中,它可以帮助掌握材料的变形规律,从而更好地控制加工质量。

在拉伸曲线中,有一些特征点是需要重点关注的,比如说屈服点、极限点、破断点等。

屈服点是材料开始发生塑性变形的点,通常用屈服强度来表示。

极限点是材料发生断裂的点,通常用抗拉强度来表示。

破断点是材料彻底断裂的点,通常用断面收缩率和断口形貌来描述。

这些特征点在材料的力学性能研究中都具有重要的意义。

二、形变硬化指数的含义和计算方法形变硬化指数是材料学中的一个比较重要的概念,它描述了材料随着塑性变形程度的增加而呈现出的硬化现象。

通常来说,形变硬化指数越大,说明材料的变形难度越大,材料的加工性能也越差。

形变硬化指数的计算方法通常有几种,其中比较常用的是Hill泰勒公式和Voce公式。

Hill泰勒公式表达式如下:$$ \frac{\Delta\sigma}{\sigma_0} = K\cdot\left(\frac{\varepsilon}{\varepsilon_0}\right)^n $$其中,$K$和$n$是材料的可靠性系数,$\sigma_0$是初始应力,$\varepsilon_0$是初始应变,$\Delta\sigma$是应力增量,$\varepsilon$是应变增量。

该公式适用于高应变区域。

Voce公式表达式如下:$$ \frac{\Delta\sigma}{\sigma_0} = C\cdot \left(1-e^{-m\cdot\varepsilon}\right) $$其中,$C$和$m$是Voce硬化系数,$e$是自然对数的底数,其他符号与Hill泰勒公式中的一致。

【14】拉伸变形应变硬化指数的力学涵义及其规范测量

定材料塑性的重要的力学指标. 此后 ,相继地又提出一些 n 值的测量方法[2 , 3] ,但是这些方法

各有不同 ,其测量结果也各异. 如果将塑性力学局限于研究变形的趋势 ,而且是处于定性或半

定量的层次[4 , 5] ,当然不会对这些问题十分注意. 时至今日 ,由于超塑性与塑性精密加工的发

展 ,生产中的一系列问题 ,不仅要求理论予以规律性指导和普遍性的解答 ,更要求能给出定量

计算机模拟法的测量 :根据图 1 (b) 恒ε的 lgσ2lgε曲线 , 借助计算机拟合求得对应于多项 式 (17) 的系数 : a0 = - 14. 287 0 , a1 = - 49. 072 3 , a2 = - 46. 667 5 , a3 = - 14. 502 8. 再由 (18) 式求得 nε值 (图 2 (a) 的 —○—所示)

(5)

上式可化为

d lgσ 5lgσ 5lgσ d lgε

d lgε = 5lgε ε + 5lgε ε d lgε,

(6)

由 (5) 式可知 ,当材料的变形与ε无关 ,或者是在恒ε条件下变形 ,则 (6) 式化为

d lgσ 5lgσ

d

lgε

=

5lgε

.

ε

(7)

由于金属材料的超塑性与塑性变形具有结构敏感性 , 变形不可能与ε无关. 因此只有在 恒ε的条件下 ,上式才能成立 ,为了区别于广义 n 值 ,把恒ε条件下的 n 值用 nε表示 , 而且 (7)

比直接模拟 lgσ2lgε求 nε的精度高得多. 这就需要用多项式模拟σ2ε曲线 ,即

N

6 σ =

a′NεN ,

(19)

N =0

把ε值代入 (19) 式求得对应 σ值 ,再由ε和σ求得 lgσ和 lgε,最后通过 (13) 式便可求得 nε.

金属材料 薄板和薄带 拉伸应变硬化指数(n 值)的测定-最新国标

金属材料薄板和薄带拉伸应变硬化指数(n值)的测定1范围本文件规定了金属薄板和薄带拉伸应变硬化指数(n值)的测定方法。

本方法仅适用于塑性变形范围内应力-应变曲线呈单调连续上升的部分(见8.4)。

如果材料在加工硬化阶段的应力-应变曲线呈锯齿状(如某些AlMg合金呈现出的Portevin-Le Chatelier锯齿屈服效应),为使所给出的结果具有一定的重复性,应采用自动测量方法(对真实应力-真实塑性应变的对数进行线性回归,见8.7)。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T228.1金属材料室温拉伸试验方法(GB/T228.1—2021,ISO6892-1:2019,MOD)GB/T16825.1静力单轴试验机的检验第一部分:拉力和(或)压力试验机测力系统的检验与校准(GB/T16825.1—2022,ISO7500-1:2018,IDT)GB/T12160 GB/T5027GB/T8170单轴试验用引伸计的标定(GB/T12160—2019,ISO9513:2012,IDT)金属材料薄板和薄带塑性应变比(r值)的测定(GB/T5027—2024,ISO10113:2020,MOD)数值修约规则与极限数值的表示和判定3术语和定义本文件未列出术语和定义。

4符号和说明4.1本文件使用的符号及说明见表1。

1表1符号和说明符号说明单位L e引伸计标距mm ΔL引伸计标距部分的瞬时延伸mm L引伸计标距部分的瞬时长度L=L e+ΔL mme p测定拉伸应变硬化指数的约定(工程)塑性应变水平(用于单应变量测算方法)%e pα-e pβ测定拉伸应变硬化指数的约定(工程)塑性应变范围(线性回归方式,e pα:塑性应变下%限,e pβ:塑性应变上限)S o试样平行长度部分的原始横截面积mm2 S真实横截面积mm2 F施加于试样上的瞬时力N R应力MPa σ真实应力MPa εp真实塑性应变-m E应力-应变曲线弹性部分的斜率MPa n拉伸应变硬化指数-C强度系数MPa N测定拉伸应变硬化指数时的测量点数目-r塑性应变比-R m抗拉强度MPaA e屈服点延伸率%A g最大力塑性延伸率% A,B,x,y采用人工方式测定n值的几个变量注:1MPa=1N/mm2。

金属材料形变硬化指数的测定

Ri (MPa) Ai (%) i (MPa) i (%)

1

331.24

0.0838

359.00

0.0804

2

383.17

0.1177

428.27

0.1113

3

419.05

0.1561

484.46

0.1451

4

442.37

0.1994

530.58

0.1818

5

454.77

0.2431

565.32

0.2176

由 σ kε2

得 lgσ =lgκ +nlgε

硬化指数(n)为该线性方程的斜率拟合曲线如下图 3-2 所示:

计算结果

N

K(MPa) V(n)

Q

6

20.95

0.219

0.995

线性方程的斜率拟合曲线 3-2:

拟合曲线图 3-2

时效铝合金的形变硬化指数

d=8.94mm

So

d 2 4

62.90 m m2

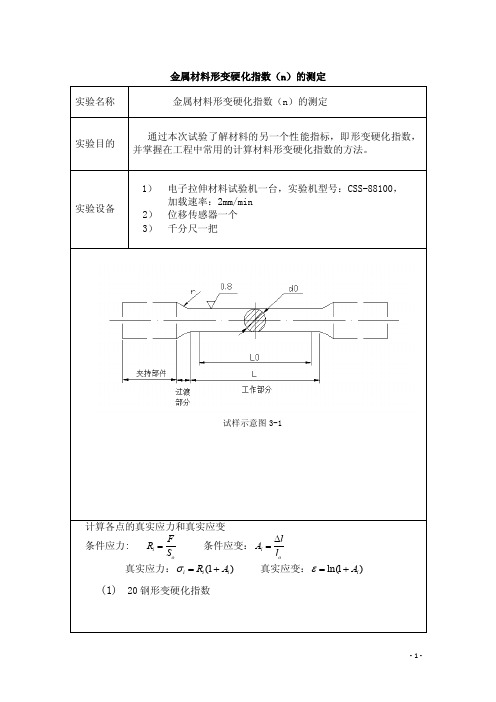

实验名称

金属材料形变硬化指数(n)的测定 金属材料形变硬化指数(n)的测定

实验目的

通过本次试验了解材料的另一个性能指标,即形变硬化指数, 并掌握在工程中常用的计算材料形变硬化指数的方法。

实验设备

1) 电子拉伸材料试验机一台,实验机型号:CSS-88100, 加载速率:2mm/min

2) 位移传感器一个 3) 千分尺一把

ΣΣ ΣΣ 标准偏差

S (n)

N

N Yi

i 1 N

N Xi

i 1

2 2

-

N

( Yi )2

i 1 N

( Xi )2

i 1

AZ31镁合金板单向拉伸应变硬化指数的试验测定

真实应变)的数学关系接近幂函数关系 : [5]

s=Cen .

(8)

其中:C 为应变强化系数。对式(8)等号两边取自然对

数 ,得 :

Y=nX+lnC .

(9)

其中

Y=lns=ln[σ(1+ε)].

(10)

X=lne=ln[ln(1+ε)].

(11)

金属材料的硬度测试

金属材料的硬度测试一、实验目的123二、实验原理金属材料的硬度可以认为是金属材料表面局部区域在接触应力作用下抵抗塑性变形或破裂度值可以综合反映压痕附近局部体积内金属的弹性、微量塑变抗力、塑变强化能力以及大量材料产生塑性变形就越困难。

硬度测量能够定量地给出金属材料软硬程度的相对数量概念。

1、2、实验3、金属的硬度与强бb=K*HB式中:бb —K—HB—布氏硬度。

表一系数K取值表材料及状态退火碳钢合金调质钢有色金属合金K 0.34~0.36 0.33~0.35 0 .33~0.53 4、5、加工质量。

(一)布氏硬度实验是对试样施加一定大小的载荷P D如图1FHB表示。

计算公式如下HB=P/F凹HB—P—N F凹—mm2。

根据压痕面积和球面之比等于压痕深度h和钢球直径DF凹=πDhD—mm h—mm。

由于测量压痕直径d要比测定压痕深度h h的改换成dd直接查表得到HB值。

HBS450HBW450~650的金属材料。

,所测工件有厚有薄,,,而对,会发生整个压头陷入试样中或将试样压透的现象。

所以,P和不同的直径D的钢球。

D和P以保证所得到的压痕形状的几何相似关系。

经数学推导可知,P/D2=常数,得到的HB值就是一样的,P和压头直径D所得到的HB可以进行相互比较。

国标GB231-88对此进行了规定,试验规范。

表一布氏硬度试验规范试样厚度不应小于压痕深度的10倍。

压痕中心距试样边缘的距离不应小于压痕直径的2.5,而距相邻压痕中心距离不小于压痕直径的4倍。

2%。

实验后压痕直径大小应在0.25D d0.6D(二)洛氏硬度试验常用的压头为圆锥角1200、顶部曲率半径0.2MM的金刚石锥体或直径D=1.588mm的淬火钢球。

试验时先对试样施加初试验力F0h0F1h1。

金属在F1作用下产生的总变形h1F1作用下的残余压痕深度h痕深度h表示成e0.002e则表明硬度越高。

为了k减去e以符号HRHR=k—ek定为100k定位130。

【15】拉伸变形应变硬化指数的实验测量及其精细分析

=

icivi

i =1 n

.

civi

(24)

i =0

把 (24) 式及初始标距长度 l0 和瞬时标距长度 l 代入 (11) 式 ,再把 l 和 v 转化为ε,便得

nε(ε) = φ2 (ε) .

(25)

nv :在任意一条恒 v 的 p2l 曲线上 ,因ε= v/ l ,所以用计算机模拟 p2ε可求得相应的多项式

i =1 n

.

biεi

(20)

i =0

把 (20) 式及对应的初始长度 l0 和瞬时长度 l 代入 (12) 式 , 利用 l = v/ε和ε= lg ( l/ l0) , 在

某恒 v 条件下 ,均可将 l 和ε转化为ε的函数 ,于是便得

nv (ε) = <1 (ε) .

(21)

np :作一条恒 p1 与一组恒ε(ε1 ,ε2 , …) 的 p2l 曲线相交 , 得 l1 , l2 , …, 将 l0 和 l1 , l2 …代入

只要在拉伸实验中记录了材料均匀变形的一组恒ε(ε1 ,ε2 , …) 的 p2l 曲线 , 便可同时测得 nε, nv 和 np.

传统方法 (这是目前普遍采用的测量方法) : nε:在任意一条恒ε的 p2l 曲线上 ,可直接测得 ( p1 , p2) , ( l1 , l2) , 因 v1 =ε1 l1 , v2 =ε1 l2 , 所 以在恒ε的 p2l 曲线上又可直接测得 v1 和 v2. 把 ( p1 , p2) , ( v1 , v2) 试样标距初始长度 l0 和瞬 时长度 l1 及ε1 = ln ( l1/ l0) 代入 (14) 式 ,便可求得在恒ε条件下对应于ε1 的 nε. nv :在两条相邻恒 ε的 p2l 曲线上 , 利用 v = lε的关系 , 在恒速度 v 的条件下 , 可测得 ( p1 ,ε1) , ( p2 ,ε2) 和ε1 = ln ( l1/ l0) ,同理代入 (15) 式 ,便可求得在恒 v 条件下对应于ε1 的 nv . np :在一条恒ε的 p2l 曲线上 ,对应于恒 p1 ,便可与 p2l 曲线相交于确定的 l1 ,把 l0 和 l1 代 入 (13) 式 ,便得恒 p 条件下对应于ε1 的 np. 计算机模拟方法 :在以上的测量中 ,除 np 外 ,一则 nε和 nv 的测量中都用了差分公式 ,这就必 然存在理论误差 ,再则都是手工测量 ,这也必然产生因人而异的随机误差. 若用计算机模拟法测 量 ,均可基本消除这些误差. 因为如果模拟 lg p ,lgv 和 lgε的误差为Δp ,Δv 和Δε,而对 p , v 和ε 引起的误差分别为 10Δp ,10Δv和 10Δε,所以模拟 p , v 和ε,要比模拟 lg p ,lg v 和 lgε更为精确. nε:在任一条恒ε的 p2l 曲线上 ,利用 v =εl ,可得 p2v 模拟多项式

材料力学性能实验报告形变硬化指数的测定

材料力学性能实验报告姓名: 班级:学号:成绩:实验名称 实验三 金属材料形变硬化指数(n )的测定实验目的1.掌握如何正确的进行拉伸试验的测量;2.观察拉伸过程中的各种现象,绘制载荷-位移图;3.通过拉伸实验的条件应力—应变曲线,计算形变硬化指数。

实验设备1)电子拉伸材料试验机一台,型号CSS-88100; 2)位移传感器一个; 3)游标卡尺一把;4)铝合金和20#钢试样各一根。

试样示意图见图1实验拉伸图见图5和图7 实验数据处理1.20#钢正火态试样形变硬化指数计算(1)根据图5,在均匀塑性变形阶段等间隔取6个测量点,记录其载荷和对应的位移如下:表6 20#钢正火态试样形变硬化指数计算取点的载荷与位移值 取点编号 1 2 3 4 5 6 载荷Fi(kN) 28.932 33.196 35.599 36.823 37.364 37.468 位移ΔL i(mm) 4.173 6.141 8.382 10.735 13.203 15.547 (2)由表5中的载荷和位移值计算对应的真实应力根据均匀塑性变形体积不变原则,即00 (1,2,,6)i i S L S L i == ○2 则由○2式得到各点处的真实截面积为: 2000004i i id L S L S L L L π==+∆ ○3 进而得到真实应力为02004()i i i i i F F L L S d L σπ+∆== ○4 将表5中数据和实验测得数据代入○3○4两式,计算得到真实截面积和真实应力值分别列于表6:表7 20#钢正火态试样各点真实截面积和真实应力值取点编号 1 2 3 4 5 6 真实截面积S i (mm²) 72.06 69.53 66.86 64.27 61.76 59.55 真实应力σi (MPa) 401.5 477.4 532.4 573.1 605.0 629.2(2)计算20#钢正火态试样的形变硬化指数和强度系数根据Holloman 公式,即:n k σε= ○5 σ:真实应力(MPa );ε:真实应变;k :强度系数(MPa );n :硬化指数。

镁合金板材拉伸实验塑应变比与加工硬化指数的研究论文

镁合金板材拉伸实验塑应变比与加工硬化指数的研究论文毕业论文任务书第1页第2页摘要镁及其合金是目前最轻的金属结构材料,具有比强度和比刚度高、吸震性强、导热性好、电磁屏蔽效果好、机加性能优良、零件尺寸稳定等优点,在航空、航天、汽车、电子、家电等领域应用极广。

国内外研究者和生产者一直致力于镁合金成形工艺和方法的研究。

其独特的力学行为使加工工艺较为复杂和困难。

为了提高镁合金产品的加工精度和成品率,需要对其化学成分和力学性能及各影响因素进行分析。

本论文通过采用单向拉伸实验,在DNS200微机控制电子万能试验机上测定了AZ31镁金板料在一定速度下的力学性能,并分析了其特点和原因。

利用实验测出的镁合金板料的拉伸前后宽度和厚度算出镁合金板料的塑形应变比r和加工硬化指数n。

计算结果表明:在沿轧制方向450方向镁板的塑形应变比r最大,沿轧制方向00方向最小;在沿轧制方向900的镁板加工硬化指数n值最大,00方向的n值最小。

关键词:镁合金;塑形应变比;加工硬化指数ABSTRACTMagnesium and its alloys are the lightest metal structural materials at present. And they have many advantages such as high specific strength and specific rigidity, strong absorption shock resistance, good heat conduction, good electromagnetic shielding, excellent mechanical machining performance, stable part dimension etc. They have been widely used in the fields of aviation, aerospace, automobile, electronic and appliance industry. Many experts and producers have been devoted to the study on the forming technology for Magnesium Alloy home and abroad. Its unique mechanics behavior makes processing technology more complex and difficult. In order to improve the machining precision of the magnesium alloy products and yield, need to its chemical composition and mechanical properties and the influence factors were analyzed. The paper by uniaxial tensile test, and measured the mechanical properties of AZ31 magnesium gold sheet under a certain speed in DNS200 computer control electronic universal testing machine, and analyze its characteristics and causes.Before and after the use of the experimentally measured tensile magnesium alloy sheet width and thickness to calculate the magnesium alloy sheet metal shaping strain than r and work hardening exponent n.The results show that: magnesium plate along the rolling direction and the direction of 45 ° shaping strain ratio r, 0 ° direction along the rolling direction; largest magnesium plate hardening exponent n value along the rolling direction of 90 °, 0 °the direction of the minimum value of n.Key words:Magnesium alloy , Plastic strain ratio , Work hardening index目录第一章绪论 (1)1.1镁及镁合金 (1)1.1.1镁及镁合金 (1)1.1.2镁合金的应用及前景 (3)1.1.3镁合金的基本成型工艺 (4)1.2镁合金力学性能 (5)1.2.1拉伸力学性能 (5)1.2.2塑性应变比 (6)1.2.3 拉伸应变硬化指数 (8)1.3 n值r值的研究进展 (10)1.4本文的研究意义及内容 (11)第二章实验方法 (13)2.1实验材料及设备 (13)2.2实验内容及方法 (15)第三章实验数据与计算结果 (17)3.1 0°方向的数据与计算结果 (17)3.2 45°方向的数据与计算结果 (23)3.3 90°方向的数据与计算结果 (29)3.4 总结分析 (34)参考文献: (37)附录一:英文原文 (38)附录二:外文资料翻译 (51)第一章绪论镁合金板材因其密度低、比强度和比刚度高、导热性好、电磁屏蔽效果佳等特点被广泛应用于交通、家电和通讯等工业和民用领域。

拉伸应变硬化指数

拉伸应变硬化指数

拉伸应变硬化指数是一个用于描述材料在拉伸过程中应变硬化行为的参数。

它通常用于评估金属材料的力学性能和加工性能。

在拉伸试验中,当金属材料受到拉伸力作用时,其会发生塑性变形。

在这个过程中,材料的应力-应变关系不再是线性的,而是呈现出一种硬化的趋势,即随着应变的增加,应力也逐渐增加。

这种硬化行为可以用拉伸应变硬化指数来描述。

具体来说,拉伸应变硬化指数是通过测量材料在不同应变水平下的应力值,并根据一定的数学模型计算得出的。

它反映了材料在拉伸过程中的加工硬化能力,即材料抵抗进一步塑性变形的能力。

具有较高拉伸应变硬化指数的材料通常具有较好的强度和延展性,能够在拉伸过程中保持较好的力学性能。

需要注意的是,拉伸应变硬化指数只是描述材料性能的一个参数,它并不能完全代表材料的所有力学性能。

在实际应用中,还需要结合其他试验方法和参数来全面评估材料的性能。

此外,对于不同的材料和不同的加载条件,拉伸应变硬化指数可能会有所不同。

在进行材料性能测试和评估时,需要根据具体情况选择合适的试验方法和参数,以获得准确可靠的结果。

冷轧薄板加工硬化指数及塑性应变比的测定及分析

冷轧薄板加工硬化指数及塑性应变比的测定及分析冷轧薄板加工硬化指数及塑性应变比的测定及分析黄微涛向浪涛张丽萍(重钢股份公司钢研所)摘要:测定重钢生产的St14/SPCE的 n值、r值,对试验结果进行分析,研究n值、r值在整个应变区间的变化趋势。

关键词:深冲薄板 n值 r值 SPCE St14Measurement and Analysis of Working-hardening Indexand Plastic Strain Ratio for Deep Stamping Sheet Abstract: Measure the n and r of St14/SPCE produced by Chonggang Steel co.LTD, analysize the values, research the variation trend of n and r in the whole strain interval.Keywords: Deep stamping sheet, n, r, SPCE St14 前言,断后宽度缩减率、冲压开裂率、极限深拉比、孔径伸长率是表征材料深众多研究表明冲塑性的主要指标。

同时薄板材的加工硬化指数(n值)、塑性应变比(r值)又与以上指标有着良好的对应关系:随着r值的增加,断后宽度缩减率也明显增加,而冲压开裂率明显降低;n、r值越大,汽车专用板材的深冲性能越好,极限深拉比越高;孔径伸长率伴随着r值[1]的增加而提高。

公司冷轧薄板厂在开发SPCE、St14深冲板初期,因缺少必要的检测手段未能开展n、r值的有关研究,常出现产品冲压性能不稳定,成型性能较差,并伴随出现冲压开裂的质量异议。

为此,钢研所与薄板厂共同确定了在钢研所补充少量的检测手段,将n值、r值的测定工作开展起来,这为深冲薄板的n、r值的研究创造了必要条件。

1 试验原理1.1 塑性应变比r值对试样进行拉伸实验,测试制定塑性应变水平下长度和宽度变化,应变水平应超过屈服延伸阶段,并低于最大力时的塑性应变量。

低碳钢强度及应变硬化指数的测定

低碳钢强度及应变硬化指数的测定前言:本实验是测试拉伸试验中的各种强度指标及塑性指标,并利用拉伸曲线测定经不同热处理工艺处理(退火、正火和淬火)的低碳钢屈服极限及应变硬化指数。

关键词:强度指标,塑性指标,屈服极限,应变硬化指数一、不同热处理工艺处理的实验低碳钢样品概述1、实验试样的处理工艺本次试验的三个试样分别为经过退火、正火和淬火三种不同热处理的低碳钢试样。

退火是指将金属或合金加热到适当温度,保持一定时间,然后缓慢冷却的热处理工艺。

其组织晶粒细小均匀,碳化物呈颗粒状,分布均匀。

正火是指将钢件加热到上临界点(AC3或Acm)以上30—50℃或更高的温度,保温达到完全奥氏体化后,在空气中冷却的热处理工艺。

其组织可能是珠光体、贝氏体、马氏体或它们的混合组织,它的晶粒和碳化物细小(比退火的晶粒更细小),分布均匀。

退火可消除过共析钢的网状二次碳化物。

淬火是指将钢件加热到奥氏体化温度并保持一定时间,然后以大于临界冷却速度冷却,以获得非扩散型转变组织,如马氏体、下贝氏体的热处理工艺。

其组织可能为片状马氏体、板状马氏体、片状下贝氏体或它们的混合组织。

其组织是细小的马氏体及少量残余奥氏体,不存在先共析铁素体。

2、试样的基本参数试样要进行机加工。

平行长度和夹持头部之间应以过渡弧连接,试样头部形状应适合于试验机夹头的夹持。

夹持端和平行长度之间的过渡弧的半径应为:≥0.75d即7.5mm。

本次试样直径是10 mm,原始标距为50mm,平行长度Le≥55mm。

试样的精度要求包括:直径的尺寸公差为±0.07mm,形状公差即沿试样的平行长度的最大直径与最小直径之差不应超过0.04mm。

二、实验仪器及其参数概述1、实验量工具、仪器与设备有:五十分度游标卡尺(0.02mm,20cm)、电子万能试验机、引伸计。

2、本次试验的直接测量量有:游标卡尺用来刻划原始标距,量原始试样截面直径、后颈缩最小处截面的直径和试样断后标距。

低碳钢强度及应变硬化指数的测定

低碳钢强度及应变硬化指数的测定前言:本实验是测试拉伸试验中的各种强度指标及塑性指标,并利用拉伸曲线测定经不同热处理工艺处理(退火、正火和淬火)的低碳钢屈服极限及应变硬化指数。

关键词:强度指标,塑性指标,屈服极限,应变硬化指数一、不同热处理工艺处理的实验低碳钢样品概述1、实验试样的处理工艺本次试验的三个试样分别为经过退火、正火和淬火三种不同热处理的低碳钢试样。

退火是指将金属或合金加热到适当温度,保持一定时间,然后缓慢冷却的热处理工艺。

其组织晶粒细小均匀,碳化物呈颗粒状,分布均匀。

正火是指将钢件加热到上临界点(AC3或Acm)以上30—50℃或更高的温度,保温达到完全奥氏体化后,在空气中冷却的热处理工艺。

其组织可能是珠光体、贝氏体、马氏体或它们的混合组织,它的晶粒和碳化物细小(比退火的晶粒更细小),分布均匀。

退火可消除过共析钢的网状二次碳化物。

淬火是指将钢件加热到奥氏体化温度并保持一定时间,然后以大于临界冷却速度冷却,以获得非扩散型转变组织,如马氏体、下贝氏体的热处理工艺。

其组织可能为片状马氏体、板状马氏体、片状下贝氏体或它们的混合组织。

其组织是细小的马氏体及少量残余奥氏体,不存在先共析铁素体。

2、试样的基本参数试样要进行机加工。

平行长度和夹持头部之间应以过渡弧连接,试样头部形状应适合于试验机夹头的夹持。

夹持端和平行长度之间的过渡弧的半径应为:≥0.75d即7.5mm。

本次试样直径是10 mm,原始标距为50mm,平行长度Le≥55mm。

试样的精度要求包括:直径的尺寸公差为±0.07mm,形状公差即沿试样的平行长度的最大直径与最小直径之差不应超过0.04mm。

二、实验仪器及其参数概述1、实验量工具、仪器与设备有:五十分度游标卡尺(0.02mm,20cm)、电子万能试验机、引伸计。

2、本次试验的直接测量量有:游标卡尺用来刻划原始标距,量原始试样截面直径、后颈缩最小处截面的直径和试样断后标距。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

取点编号

条件应力 (MPa)

条件应变 (%)

真实应力 (MPa)

真实应变 (%)

Xi

lg

Yi

lg

1

371.71

0.0736

399.07

0.0710

-1.149

2.601

2

425.61

0.1036

469.70

0.0986

-1.006

2.672

3

466.88

0.1361

530.42

0.1276

-0.894

2)、计算直线斜率n的离散程度

标准偏差 =0.0967

3)、计算n值的变异系数V(n)

=0.220

4)、计算各测量值之间的线性相关程度Q

5)、给出n值计算结果及相关可靠度参量系列表

由 得lgσ=lgκ+nlgε

硬化指数(n)为该线性方程的斜率,拟合所得直线如下图3-3所示:

图3-3

计算结果

N

K(MPa)

0.2898

594.55

0.2545

-0.594

2.774

1)、用线性回归方法计算斜率(n)及标准偏差等参量

= 0.436

= 3.042 K=exp(b)= 20.95

2)、计算直线斜率n的离散程度

标准偏差 =0.0955

3)、计算n值的变异系数V(n)

=0.2191

4)、计算各测量值之间的线性相关程度Q

计算各点的真实应力和真实应变

条件应力: 条件应变:

真实应力: 真实应变:

(1)20钢形变硬化指数

d=9.60 72.29

代入数据可得

表3-1

取点编号

条件应力 (MPa)

条件应变 (%)

真实应力 (MPa)

真实应变 (%)

Xi

lg

Yi

lg

133Biblioteka .240.0838359.00

0.0804

-1.094

2.555

金属材料形变硬化指数(

实验名称

金属材料形变硬化指数(n)的测定

实验目的

通过本次试验了解材料的另一个性能指标,即形变硬化指数,并掌握在工程中常用的计算材料形变硬化指数的方法。

实验设备

1)电子拉伸材料试验机一台,实验机型号:CSS-88100,

加载速率:2mm/min

2)位移传感器一个

3)千分尺一把

试样示意图3-1

V(n)

Q

6

22.466

0.220

1.065

实验小结:在本实验,掌握了测量形变硬化指数的n的方法,了解了数据处理的一般方法。

5)、给出n值计算结果及相关可靠度参量系列表

由 得lgσ=lgκ+nlgε

硬化指数(n)为该线性方程的斜率拟合曲线如下图3-2所示:

计算结果

N

K(MPa)

V(n)

Q

6

20.95

0.219

0.995

线性方程的斜率拟合曲线3-2:

拟合曲线图3-2

时效铝合金的形变硬化指数

d=8.94mm 62.90

带入数据可得

2

383.17

0.1177

428.27

0.1113

-0.954

2.632

3

419.05

0.1561

484.46

0.1451

-0.838

2.685

4

442.37

0.1994

530.58

0.1818

-0.740

2.725

5

454.77

0.2431

565.32

0.2176

-0.662

2.752

6

460.96

2.725

4

495.56

0.1692

579.41

0.1563

-0.806

2.763

5

514.17

0.2055

619.83

0.1869

-0.728

2.792

6

521.78

0.2419

648.00

0.2166

-0.665

2.812

1)、用线性回归方法计算斜率(n)及标准偏差等参量

= 0.439

= 3.112 K=exp(b)=22.466