电镀光亮锌和高锡CuSn合金组合镀层工艺

光亮镀锌及化镀镍(汪烨森)

实验15 光亮镀锌及化学镀镍1.实验目的1.1.学习和实践碱性光亮光亮镀锌的实验室操作流程,了解电镀的基本原理和工艺.1.2.学习并掌握化学镀镍的原理以及实验室的操作方法.2.实验原理2.1.电镀和化学镀的概念电镀就是利用电化学方法在金属制品表面上沉积出一层其它金属或合金的过程.电镀时,镀层金属做阳极,被氧化成阳离子进入电镀液;待镀的金属制品做阴极,镀层金属的阳离子在金属表面被还原形成镀层.为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变.电镀层比热浸层均匀,一般都较薄,从几个微米到几十微米不等,电镀能增强金属制品的耐腐蚀性、增加硬度和耐磨性、提高导电性、润滑性、耐热性和表面美观等性能.通过电镀,可以在机械制品上获得装饰保护性和各种功能性的表面层,还可以修复磨损和加工失误的工件.镀层大多是单一金属或合金,如锌、镉、金或黄铜、青铜等;也有弥散层,如镍-碳化硅、镍-氟化石墨等;还有覆合层,如钢上的铜-镍-铬层、钢上的银-铟层等.电镀的基体材料除铁基的铸铁、钢和不锈钢外,还有非铁金属,如ABS 塑料、聚丙烯、聚砜和酚醛塑料,但塑料电镀前,必须经过特殊的活化和敏化处理.化学镀就是在不通电的情况下,利用氧化还原反应在具有催化表面的镀件上,获得金属合金的方法,用于提高抗蚀性和耐磨性,增加光泽和美观.管状或外形复杂的小零件的光亮镀镍,不必再经抛光,一般将被镀制件浸入以硫酸镍、次亚磷酸钠、乙酸钠和硼酸所配成的混合溶液内,在一定酸度和温度下发生变化,溶液中的镍离子被次亚磷酸钠还原为原子而沉积于制件表面上,形成细致光亮的镍磷合金镀层.钢铁制件可直接镀镍.锡、铜和铜合金制件要先用铝片接触于其表面上1-3分钟,以加速化学镀镍.化学镀镍的反应可简单地表示为:NiSO4 + 3NaH2PO2+3H2O = Ni + 3NaH2PO3 + H2SO4 + 2H2反应还生成磷,形成镍磷合金.2.2.镀液的组成电镀液由含有镀覆金属的化合物、导电盐、缓冲剂、pH调节剂和添加剂等的水溶液组成.通电后,电镀液中的金属离子,在电场作用下移动到阴极上还原形成镀层.阳极的金属形成金属离子进入电镀液,以保持被镀覆的金属离子的浓度.在有些情况下,如镀铬,是采用铅、铅锑合金制成的不溶性阳极,它只起传递电子、导通电流的作用,电镀液中的铬离子浓度,需依靠定期地向镀液中加入铬化合物来维持.镀液的性能:分散能力:镀液使零件表面镀层厚度均匀分布的能力;覆盖能力:镀液使零件深凹处沉积出金属镀层的能力.2.3.电镀的工艺控制电镀时,阳极材料的质量、电镀液的成分、温度、电流密度、通电时间、搅拌强度、析出的杂质、电源波形等都会影响镀层的质量,需要适时进行控制.2.4.电镀的工艺过程镀前处理(机械整平,抛光,除油,酸洗除锈,水洗)→电镀(挂镀或滚镀)→镀后处理(除氢,钝化,封闭,老化)→质量检验2.5.镀层的性能测定外观(表面粗糙度,光泽),镀层厚度,孔隙率,镀层机械性能,耐腐蚀性,结合力,钎焊性,金相结构,其他特殊性能(电学,光学,磁学性能).3.实验仪器和药品仪器:直流稳压电源1台,级500mA电流表1台,水浴锅1台,电子分析天平1台(共用),秒表(手机);药品:.碱性光亮镀锌镀液配方及操作条件:成分或条件范围标准氧化锌 8~15g/L 12 g/L氢氧化钠 80~120 g/L 100 g/LBH-332 走位剂(开缸时用) 6~8 ml/L 8 ml/LBH-336 光亮剂 3~5 ml/L 4 ml/LDk(阴极电流密度) 1~4 A/dm2 3 A/dm2温度 15~40 ℃ 25 ℃.退锌溶液:稀盐酸.锌镀层钝化液:铬酐 200 g/L硫酸 10 g/L硝酸 10 g/L温度室温时间 2-5秒.化学镀镍溶液:硫酸镍 30 g/L次亚磷酸钠 10 g/L醋酸钠 10 g/L硼酸 5 g/L温度 90℃.镍镀层孔隙率的测定溶液:铁氰化钾 20 g/L氯化钠 20 g/L贴滤纸 10分钟孔隙率=孔隙斑点数/被测表面积(个/cm2).点滴法测定镀锌层厚度溶液:KI 200g/LI2 200g/L尖端内径毫米滴管,溶液在镀层表面停留60秒,每一滴溶液溶解镀层厚度μm(30℃)。

镀锌、镀铬等8种电镀工艺原理与特点

镀锌、镀铬等8种电镀工艺原理与特点我们都知道如今电镀技术在现代应用非常广泛,电镀可以让产品增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观等。

下面我们就来分享一下:镀锌、镀镉、镀铬、镀镍到底有什么不同以及8种电镀工艺原理与特点汇总。

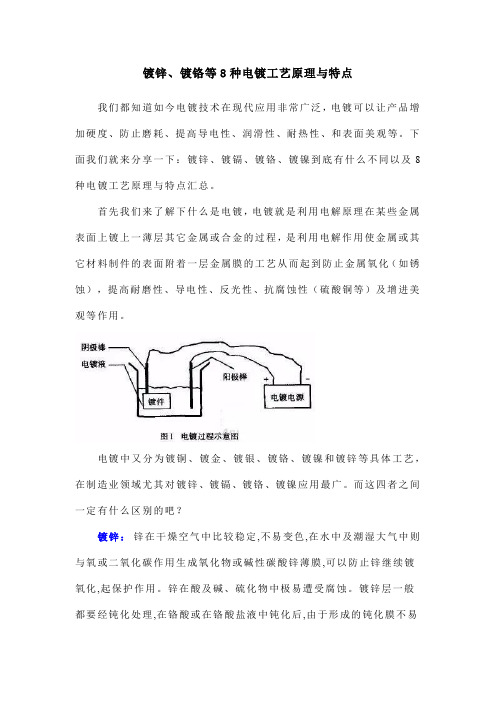

首先我们来了解下什么是电镀,电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化(如锈蚀),提高耐磨性、导电性、反光性、抗腐蚀性(硫酸铜等)及增进美观等作用。

电镀中又分为镀铜、镀金、镀银、镀铬、镀镍和镀锌等具体工艺,在制造业领域尤其对镀锌、镀镉、镀铬、镀镍应用最广。

而这四者之间一定有什么区别的吧?镀锌:锌在干燥空气中比较稳定,不易变色,在水中及潮湿大气中则与氧或二氧化碳作用生成氧化物或碱性碳酸锌薄膜,可以防止锌继续镀氧化,起保护作用。

锌在酸及碱、硫化物中极易遭受腐蚀。

镀锌层一般都要经钝化处理,在铬酸或在铬酸盐液中钝化后,由于形成的钝化膜不易与潮湿空气作用,防腐能力大大加强。

对弹簧零件、薄壁零件(壁厚<0.5m)和要求机械强度较高的钢铁零件,必须进行除氢,铜及铜合金零件可不除氢。

镀锌成本低、加工方便、效果良好锌的标准电位较负,所以锌镀层对很多金属均为阳极性镀层。

应用:在大气条件和其他良好环境中使普遍使用镀锌。

但不宜作摩擦零件。

镀镉:与海洋性的大气或海水接触的零件及在70℃以上的热水中,镉镀层比较稳定,耐蚀性强,润滑性好,在稀盐酸中溶解很慢,但在硝酸里却极易溶解,不溶于碱,它的氧化物也不溶于水。

镉镀层比锌镀层质软,镀层的氢脆性小,附着力强,而且在一定电解条件下,所得到的镉镀层比锌镀层美观。

但镉在熔化时所产生的气体有毒,可溶性镉盐也有毒。

在一般条件下,镉对钢铁为阴极性镀层,在海洋性和高温大气中为阳极性镀层。

应用:它主要用来保护零件免受海水或类似的盐溶液以及饱和海水蒸气的大气腐蚀作用,航空、航海及电子工业零件、弹簧、螺纹零件很多都用镀镉。

高速光亮纯锡电镀工艺

高速光亮纯锡电镀添加剂哪家好?TinEX 468是高速光亮纯锡电镀工艺。

本工艺添加剂体系先进独特,镀液在很宽的操作范围内都可以得到形态均匀、稳定的光亮镀层。

镀层可焊性极好,且有机物成分很低,特别适用于电子元件电镀。

TinEX 468符合并超过有关电子工业领域内的测试标准(MID-STD-202F,208F测试方法,及 MID-STD-883C,2003测试方法)。

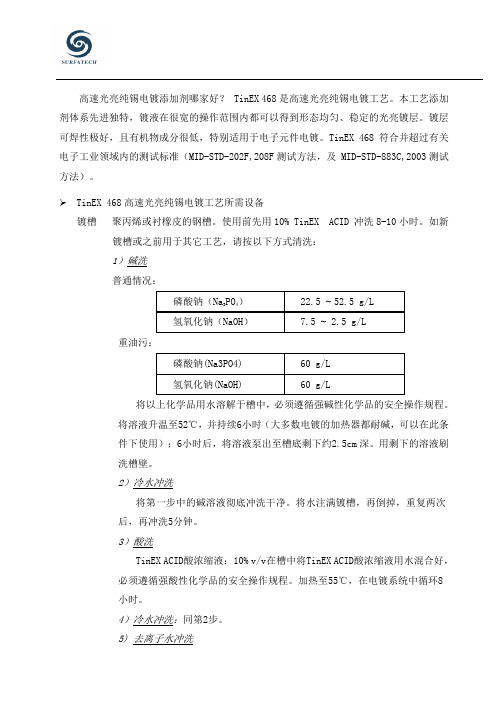

➢TinEX 468高速光亮纯锡电镀工艺所需设备镀槽聚丙烯或衬橡皮的钢槽。

使用前先用10% TinEX ACID 冲洗8-10小时。

如新镀槽或之前用于其它工艺,请按以下方式清洗:1)碱洗普通情况:磷酸钠(Na3PO4)22.5 ~ 52.5 g/L氢氧化钠(NaOH)7.5 ~ 2.5 g/L重油污:磷酸钠(Na3PO4) 60 g/L氢氧化钠(NaOH) 60 g/L将以上化学品用水溶解于槽中,必须遵循强碱性化学品的安全操作规程。

将溶液升温至52℃,并持续6小时(大多数电镀的加热器都耐碱,可以在此条件下使用);6小时后,将溶液泵出至槽底剩下约2.5cm 深。

用剩下的溶液刷洗槽壁。

2)冷水冲洗将第一步中的碱溶液彻底冲洗干净。

将水注满镀槽,再倒掉,重复两次后,再冲洗5分钟。

3)酸洗TinEX ACID酸浓缩液:10% v/v在槽中将TinEX ACID酸浓缩液用水混合好,必须遵循强酸性化学品的安全操作规程。

加热至55℃,在电镀系统中循环8小时。

4)冷水冲洗:同第2步。

5) 去离子水冲洗最后,用活性炭过滤的去离子水或蒸馏水冲洗干净,即可使用。

如暂时不用槽子,一定要将镀槽盖好,以免再次污染。

除镀槽外,也必须排除其它污染源,确保无污染物带入镀液。

阳极袋、过滤袋和滤芯需在沸水中浸泡30分钟,洗去上面的胶料。

新阳极需除脂及碱洗。

用离子交换树脂制成的去离子水还需经活性炭过滤,除去其中的有机物。

总之,任何与镀液接触的物件均可能对镀液造成污染,必须进行适当的处理。

电镀废水的零排放处理回用方法及其装置

黑镍 , 观质 量 与传 统 工 艺 镀 层基 本 相 同 。镀 件 镀 外

黑镍 后浸 清漆 , 两种组 合 黑镍镀 层做 盐雾 试验 , 对 结

在 光 亮 镀 锌 和高 锡 c —n合 金 组 合 镀 层 上 镀 us

组合镀层

果列 于 表 3 两种 镀层 的耐 腐蚀 性没 有 明显差 别 。 ,

在高 锡 c .n合金 镀 层 上 镀仿 金 和镀 黑 镍 , us 镀 高锡 c .n合 金 后 应 尽 快 转 入 仿 金 槽 或 黑 镍 槽 施 us 镀, 如果停 留 时 间 过 长 , 锡 c .n合 金 镀 层 上 将 高 uS

生成 氧化 膜 , 响镀 层 的结合 力 和光亮 度 。 影

[ ] 曾华梁 , 2 吴仲达 , 月文 , .电镀工 艺手 册 [ .北 秦 等 M]

京 : 械 工 业 出版 社 ,99 7 97 0 机 】8 . 1 —2 .

电镀废水的零排放处理回用方法及其装置 本发 明涉 及一 种 电镀 废水 的零 排 放 , 理 回用 处 方法 包括 : 电镀 废水 分类 ; 将废 水 分别 引入 废水 反应 池 ; 理后 的含 铜废 水 、 铬废 水 、 氰 废 水 三 类 废 处 含 含 水分 别 引入 固相分 离 装 置 进 行初 步 固相 分 离 ; 镍 含 废 水 经过 滤柱 过滤后 , 过离 子交 换装 置处 理 ; 处 通 前

表 2 两 种 组 合 仿 金 镀 层 的盐 雾试 验 结 果

底层厚度/ . 中间层厚 度/  ̄ 仿金层厚度/ m 总厚度/ m p m pa n 26 . 29 . 12 . 12 . 02 . 02 . 40 . 43 .

计 算表 明 , 新工 艺 镀 层 材 料成 本 比传 统 工 艺 降

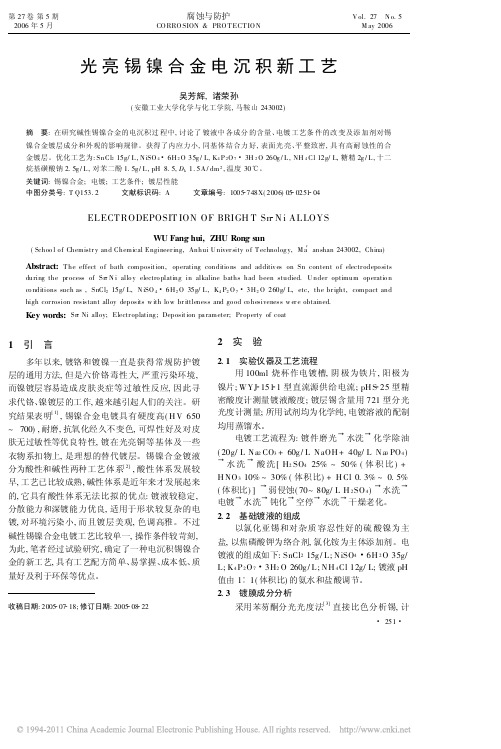

光亮锡镍合金电沉积新工艺

关键词: 锡镍合金; 电镀; 工艺条件; 镀层性能

中图分类号: T Q153. 2

文献标识码: A

文章编号: 1005 748X( 2006) 05 0251 04

EL ECT RODEPOSIT ION OF BRIGH T Sn N i AL LOYS

WU Fang hui, ZHU Rong sun

( Schoo l o f Chemistr y and Chemical Engineer ing, Anhui U niver sity o f T echnolog y, M a! anshan 243002, China)

Abstract: T he effect o f bath composit ion, operating conditio ns and additiv es on Sn content o f electr odepo sits

糖精2g5adm检测了上述优化工艺条件下获得的镀层的性能结果表明锡镍合金镀层颜色与镀镍层颜色相介于镍铬之间镀层表面均匀细致合金膜具有优良的耐腐蚀性能而且内应力小与基体间的结合力强镍合金镀层相对于基体钢铁而言属于阳极性保护镀层既有电化学保护作用又不会因为微电池电动势过高而使镀层过快腐蚀或是铬酐的有机钝化液能够对锡镍合金镀层有效钝化在表层与铬酐形成了较稳定的憎水性化合物从而大大提高了镀层的耐腐蚀性能材料保护199629200134200222297593199210国防工业出版社1993划有竖向划线的赫尔槽试片几乎不发生弯曲形变表明镀层的内应力很小镀层的结合力镀层经交叉划线后划线交叉处无镀层脱落线间的镀层无剥离现象表明镀层与基体间结合牢特别耐蚀耐用的树脂陶瓷内衬复合钢管目前在我国石化行业中丙烯腈装臵的生产过程中为除去氨气需用硫酸进行中和反应因此在中和系统循环管线中的循环介质不仅含有中和反应产物硫酸铵而且还存在过量的稀硫酸和其它有机酸具有很强的腐蚀性其中约含硫酸硫酸铵10工艺温度70pa

电镀锡钴合金工艺规范

焦磷酸钾K4P2O7/g·L-1 氯锡氯化酸化亚钠钴锡NCoaS2CSnlnC2·Ol623H··232HOH2/2OO/g/·-g1g·L·LL-1-1 醋氟酸化钴钽CTaoF3(/CHg·3LC-1OO)2/g·L-1 氨基羧酸/ g·L-1 EDTA—4Na/ g·L-1 酒1 石酸钾钠KNaC4H4O6·4H2O/ g·L葡萄糖酸钠/ g·L-1 柠十檬二酸烷铵基硫(N酸H4钠)3C/6Hg5·OL7-/1 g·L-1 L—组氨酸盐酸盐/ g·L-1 明胶/ g·L-1 1,3丙二酸/mL·L-1 1,2,4三氮唑/ g·L-1 二氟化铵(NH4)2F2/ g·L-1 氯pH化值铵NH4Cl/ g·L-1 温度/℃ 阴极电流密度/A·dm-2

电镀锡钴合金 锡钴合金镀层作为装饰性代铬镀层得到了广泛研究。

其镀层色泽接近铬镀层,且阴极电流效率可高达90%以 上。但锡钴合金镀层的色泽与其镀层成分密切相关,钴 含量为20%左右时,镀层呈青光银白色,最接近铬镀层 的色泽;钴含量降低,镀层发白;钴含量增高,镀层发 黑。因此,如何控制好镀层成分是电镀锡钴合金工艺配 方研究中的关键问题之一。

5

2

锡钴合金镀层的电极电势比铁正,属于阴极性镀层, 硬度比高锡青铜镀层高,近似于镀镍层,镀层防护性能好, 在空气中不容易变色,与常用的铁、铜零件和锌基合金镀 层有良好的结合力。因此,锡钴合金镀层也应用于以光亮 性锌铁钴三元合金作底层或以光亮铜作底层,代替滚镀或 吊镀高锡青铜合金镀层(见表8—15配方5)。

阳极

镀层Co含量/%

锡钴合金电镀工艺规范

配

方

1

2

3

4

200~300 ``

15~50

10~45

60 70

15~50

详解:锌合金电镀工艺流程及镀液配方与退镀方法

详解:锌合金电镀工艺流程及镀液配方与退镀方法摘要:归纳了锌合金前处理的一般工序,包括研磨/抛光、除油、超声波除蜡等。

介绍了常见的锌合金电镀铜–镍–铬及镀金的工艺,以及某公司在锌合金件上电镀仿金、铬、古铜、黄古铜、红古铜、珍珠镍等工艺的流程及镀液配方。

给出了锌合金上铜、镍、铬镀层的退除方法。

1·前言锌铝压铸件是一种以锌为主要成分的压铸零件。

这种零件表面有一层很致密的表层,里面则是疏散多孔结构,又是活泼的两性金属。

所以,只有采用适当的前处理方法和电镀工艺,才能确保锌合金上的电镀层有良好的附着力,达到合格品的要求。

2·电镀用锌合金材料[1]电镀常用的锌合金材料为ZA4–1,其主要成分为:铝3.5%~4.5%,铜0.75%~1.25%,镁0.03%~0.08%,余量为锌,杂质总和≤0.2%。

而925牌号的锌合金含铜量高,也易于电镀。

通常,锌合金的密度为6.4~6.5g/cm3,若密度<6.4g/cm3,电镀后易发生起泡和麻点。

总之,选材时务必严格把关。

另外,压铸时模具必须设计合理,避免给电镀带来难以克服的缺陷(如麻点)。

3·镀前处理3.1研磨、抛光切勿破坏致密表层,若暴露出内层多孔疏松结构,则无法获得结合力良好的镀层。

3.2除油锌合金对酸、碱敏感,选择去油剂时应有所要求。

常用E88锌合金电解除油粉或SS浸洗除油粉(安美特公司产品)。

3.3超声波除蜡高档产品常选用“开宁”公司的锌合金除蜡水。

3.4阴极电解除油常用E88或ES锌铸件电解除油粉。

自配的除油剂必须加入适量的金属配位剂,防止金属沉积到零件表面,从而避免发花。

阴极电解除油时要采用循环过滤。

3.5工艺流程化学除油─超声波除油─电解除油─浸蚀活化(硫酸5~10mL/L+氢氟酸10~20mL/L,pH控制在0.5~1.5,视工件外形复杂性而定;室温,10~30s至刚开始全面反应产生气泡后立即取出零件,然后彻底清洗干净)。

锡镍合金深色电镀工艺流程

锡镍合金深色电镀工艺流程锡镍合金深色电镀可是个很有趣的工艺呢,今天就来好好唠唠它的流程。

一、镀前处理。

这就像是给要电镀的物件来个大变身的前奏。

首先得把物件表面的脏东西都清理掉,什么油污啊、灰尘啊,一点都不能留。

要是这些东西还在,后面电镀的时候就会出问题,就像盖房子打地基,地基要是不牢,房子肯定盖不好。

我们可以用专门的清洁剂去洗,把物件泡在里面,然后轻轻擦一擦,就像给它洗个舒服的澡。

接着呢,还得把表面那些不平的地方磨平,让它变得光光滑滑的,这样电镀的时候,锡镍合金才能均匀地附着在上面。

二、装挂具。

这个环节就像是给物件找个合适的“座位”。

挂具得选好,要能稳稳地把物件固定住,不能让它在电镀过程中乱动。

而且挂具还不能和物件发生反应,要是它们俩“打架”了,电镀出来的效果肯定不好。

把物件挂上去的时候,也要小心翼翼的,就像把小宝宝放在婴儿车里一样,要确保它很安全。

三、电镀液的准备。

电镀液可是这个工艺的关键呢。

要配置出合适的锡镍合金电镀液。

这里面锡离子和镍离子的比例很重要,就像做菜放盐和糖的比例一样,多一点少一点味道就不一样了。

还要考虑电镀液的酸碱度,要调整到最适合电镀的范围。

这就需要我们像个小化学家一样,拿着各种检测工具,小心翼翼地调配。

而且电镀液要保持干净,不能有杂质,要是有杂质混进去了,就像汤里掉进了沙子,那可不行。

四、电镀过程。

这时候就正式开始电镀啦。

把挂着物件的挂具放到电镀液里,然后通上电。

电流就像一个神奇的小魔法,让锡镍合金慢慢地在物件表面沉积。

这个过程不能着急,就像小火慢炖一样。

而且要时刻注意电流的大小,要是电流太大了,可能会把物件弄坏,或者电镀出来的合金不均匀。

就像你吹气球,吹得太猛了气球就爆了。

在这个过程中,电镀液的温度也很关键,要保持在合适的温度范围内,这样才能让锡镍合金乖乖地附着在物件上。

五、镀后处理。

电镀完成了可还没结束呢。

要把物件从电镀液里拿出来,然后清洗干净。

这时候的清洗就像给刚化完妆的脸蛋洗脸一样,要轻柔又彻底。

电镀合金镀层工艺技术

电镀合金镀层工艺技术4.电镀合金镀层(1)电镀铜锡合金铜锡合金,俗称青铜。

根据镀层中锡的含量可将其分为三种:镀层中锡的质量分数在15%以下的为低锡青铜;在15%一40%之间的为中锡青铜,大于40%的为高锡青铜。

随铜含量升高,合金颜色由白经黄到红变化。

铜锡合金镀层具有孔隙率低,耐蚀性好,容易抛光及可直接套铬等优点,是目前应用最广泛的合金镀层之一。

电镀铜锡合金主要采用氰化物一锡酸盐镀液,该工艺最成熟,应用最广泛。

表4.10是低、中、高锡青铜的电镀工艺规范。

在低锡青铜镀液中,铜和锡的络合剂分别为NaCN和NaOH,这两种络合剂在镀液中生成铜氰络合物。

铜与锡在阴极上发生如下的析出反应电镀生产中要控制游离络合剂在适当的范围,游离的络合剂越多,络离子越稳定,不利于金属离子在阴极上的沉积。

随着电流密度的提高,镀层中含锡量有所上升。

电流密度过高时,除电流效率相应地降低外,镀层外观变粗,内应力加大。

若电流密度过低,则沉积速度太慢,且镀层颜色偏红。

温度的变化对镀层成分和质量有很大影响。

电镀低锡青铜时,温度升高,镀层中锡含量将随之提高。

若温度过高,则镀液蒸发太快,氰化物的分解加剧,造成镀液组成不稳定,从而影响镀层的成分和质量。

若温度过低,则镀层中含锡量下降,电流效率又降低,镀层光泽度差,阳极溶解不正常。

表4.10 电镀青铜的工艺规范(2)电镀铜锌合金铜锌合金是由铜、锌两种元素组成的二元合金,俗称黄铜。

当铜含量不断升高时,合金颜色亦随之变化(白→黄→红)。

电镀黄铜具有金色的外观,多数用作钢铁件的表面装饰。

此外,电镀黄铜还用作钢丝与橡胶黏结的中间镀层以及其他金属镀层的底层。

应用最广泛的电镀黄铜其铜的质量分数为70%一80%。

目前,工业上使用的电镀黄铜液,基本上都是氰化物镀液,无氰镀液研究的多应用的少。

表4.11是几种电镀黄铜的工艺规范。

氰化亚铜和氰化锌是镀液中的主盐,铜和锌两种离子在镀液中以[cu(cN)3]2-和[Zn(CN)4]2-扣形式存在。

电镀黄铜Cu-Zn合金的工艺与原理

电镀黄铜(Cu-Zn合金)的工艺与原理组员:赵子媛、布阿依谢、孙维、战立杰、龚健概述1841年劳尔兹获得在氰化物溶液中电镀黄铜的专利黄铜镀层具有良好外观和较高的耐腐蚀性镀铜含铜量70% 为黄色黄铜(仿金镀层)含铜量80%为白色黄铜 含铜量90%为高铜黄铜目录一、电极反应与电极材料二、电镀液的组成及作用三、电沉积合金原理四、调整电镀合金成分的方法五、防止阴极析氢,提高电流效率一、电极反应与电极材料电极材料阳极材料是黄铜板,通电后其中铜和锌失去电子变成离子进入溶液并与络合剂进行络合,再向阴极迁移并得到电子同时在阴极析出。

阳极材料要求:包含电镀合金组成。

阴极材料为铁片和钢丝。

电镀液一般为氰化物溶液电极反应阳极反应:2Cu + 6CN-→ 2[Cu(CN)3]2-+ 2e-Zn + 4CN-→ [Zn(CN)4]2-+ 2e-阴极反应:2[Cu(CN)3]2-+2e-→2Cu +6CN-[Zn(CN)4] 2-+2e-→ Zn +4CN-镀液中需要加入氰化钠二、电镀液的组成及作用直接用CuSO4, ZnSO4混合溶液作为电镀液:Cu的标准电极电位:φ⊖Cu2+/Cu= 0.337V,φ⊖Cu+/Cu= 0.52V;Zn的标准电极电位:φ⊖Zn2+/Zn= -0.76V不能共沉积需要加入络离子加入氰化钠原因:在碱性氰化物溶液中铜和锌的电极电位都向负方向移动,导致电位差缩小:φ⊖[Cu(CN)3]2-/Cu-1.165Vφ⊖[Zn(CN)4]2-/Zn-1.26V电位相差很小利于共沉积电镀液的组成(1)主盐:主盐是在镀液中提供放电金属离子的主要来源,氰化镀液中主盐多用氰化亚铜和氰化锌。

(2)氰化钠:可以与Cu+和Zn2+均能形成非常稳定的络离子。

适量的游离量有利于阳极的正常溶解、稳定镀液及保证两金属按比例沉积。

(3)碳酸钠和氢氧化钠调节pH和提高镀液导电性。

(4)氨水或氯化铵利于得到均匀有光泽的黄铜镀层,还有利于阳极合金的正常溶解。

S-C合金电镀工艺及镀层性能研究8(1)

S-C合金电镀工艺及镀层性能研究8(1)Sn-Cu 合金电镀工艺及镀层性能研究1 前言电子部件上往往要镀覆可焊性镀层,以确保良好焊接。

Sn和Sn-Pb 合金镀层具有优良的可焊性,已经广泛地应用于电子工业领域中。

但是Sn-Pb 合金镀层中含有污染环境的铅,锡镀层容易产生导致电路短路的晶须。

随着环境管理的加强和焊接品质的提高,人们希望使用无铅焊料镀层。

现在已经开发了Sn-Ag合金、Sn-Bi合金、Sn-In合金和Sn-Zn合金等无铅焊料镀层,它们存在的问题有:1)获得Sn-Ag 合金镀层的镀液中含有络合能力很强的络合剂,镀液管理复杂而困难,而且使用价格较高的银,使得镀层成本较高。

2)铋的质量分数为10%以上的Sn-Bi合金镀层的熔点为130〜160C,难以确保电子部件之间的可靠焊接。

3)由于Sn-In 合金镀层的熔点低于Sn-Pb 合金镀层的熔点,降低了焊接接合时的焊接强度,铟的价格也较贵。

4)由于Sn-Zn 合金镀层容易氧化,因而难以在空气中进行可靠的焊接。

基于上述无铅焊料镀层存在的问题,人们开发了另外的Sn-Cu 合金镀层。

Sn-Cu合金镀层一般应用于装饰性镀层或者作为Ni镀层的代用镀层,它的镀层组成,晶粒尺寸,平滑性和杂质都会影响Sn-Cu 合金镀层的可焊性。

此外,为了确保焊接可靠性,要求像Sn-Pb 合金镀层那样,加热处理以后的可焊性和镀层外观仍然优良。

本文就加热处理以后仍然具有优良可焊性的Sn-Cu 合金镀液和电镀工艺加以叙述。

2 工艺概述研究发现,Sn-Cu 合金镀层中的杂质碳含量对镀层可焊性有着重要的影响。

电镀以后的Sn-Cu 合金镀层中的杂质碳几乎不会存在于镀层表面上,因而不会影响镀层的可焊性。

但是如果在室温下长期保存或者加热处理以后,由于室温下的扩散或者由于加热引起的热扩散,碳就会浮出到镀层表面上,显著地影响镀层的可焊性。

研究结果表明,Sn-Cu 合金镀层中的杂质碳的质量分数为0.3%以下时,可以显著地提高镀层的可焊性。

建筑装饰用Cu-6Zn合金的表面电镀工艺与其耐蚀性

建筑装饰用Cu-6Zn合金的表面电镀工艺与其耐蚀性张蓉【摘要】通过改变镀液中Sn2+、Ag+和Cu2+浓度,对Cu-6Zn合金进行了表面电镀处理,研究了镀液中离子浓度对表面镀层外观等级和表面形貌的影响,并将采用最优电镀液制得的镀层与常用的63Sn-37Pb镀层进行了对比.结果表明:Sn2+浓度为0.20 mmol/L,Ag+浓度为5 mmol/L,Cu2+浓度为1.5 mmol/L是Cu-6Zn合金电镀液的最佳浓度配比,此时合金外观评价等级为10级,镀层致密、平整,结晶细小;优化得到的Sn-Ag-Cu镀层的耐蚀性略优于63Sn-37Pb镀层的.【期刊名称】《腐蚀与防护》【年(卷),期】2018(039)011【总页数】4页(P824-826,832)【关键词】电镀;Cu-6Zn合金;工艺;耐蚀性【作者】张蓉【作者单位】北京交通大学工程材料系,北京100044;西藏自治区文物保护研究所,拉萨850000【正文语种】中文【中图分类】TG174古建筑中的铜质材料是一种高档的装饰材料,主要用于宫庭、寺庙、纪念性建筑的装饰以及商店铜字招牌等;现代化建筑装饰方面,铜及其合金集古朴和华贵于一身,被广泛用于外墙板、执手或把手、纱窗和西式高级壁炉等上。

当代社会建筑装饰用铜质材料的首选是Cu-Zn合金,少部分装饰用铜质材料还添加了Ni元素,然而,铜质材料在使用过程中的腐蚀失效一直是限制其使用的关键,虽然传统建筑装饰用铜合金采用63Sn-37Pb镀层来提高其耐蚀性,但国际标准中已将Pb列为一种有害元素且逐渐被禁止使用[1-2]。

因此,本工作尝试在Cu-Zn合金体表面制备无毒、耐蚀的Sn-Ag-Cu镀层,并通过与传统63Sn-37Pb镀层的耐蚀性进行对比,以期开发出外观光亮、镀层致密、耐蚀性良好的表面镀层,为装饰用铜合金的开发与应用提供参考。

1 试验试验材料采用直径为16 mm的Cu-6Zn合金圆棒试样,表面电镀工艺流程为:28%甲磺酸清洗→自来水冲洗→去离子水冲洗→电镀Sn-Ag-Cu合金→自来水冲洗→酒精清洗→丙酮脱水。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2008年11月电镀与精饰第30卷第11期(总188期)・27・文章编号:1001—3849(2008J11.0027.03电镀光亮锌和高锡Cu.Sn合金组合镀层工艺郭崇武,易胜飞(佛山市华良实业有限公司,广东佛山528100)摘要:试验了光亮镀锌和高锡Cu—Sn舍金组合镀层滚镀工艺。

采用本工艺能够获得镜面般光亮镀层。

试验表明,镀层与基体之间以及两镀层之间的结合力满足标准的要求,与传统的碱性滚镀铜和高锡Cu-Sn合金组合镀层相比,耐盐雾试验时间提高150%,镀层材料成本降低43.3%。

在光亮镀锌和高锡Cu-Sn合金组合镀层上镀仿金,与碱性镀铜和光亮镀镍组合镀层上镀仿金相比,镀层材料成本降低68.4%,按新工艺镀黑镍,镀层材料成本降低62.9%。

生产实践证明,光亮镀锌和高锡Cu—Sn合金组合镀层能够满足顾客的质量要求。

关键词:光亮镀锌;高锡Cu.Sn合金;组合镀层中图分类号:TQl53.15文献标识码:B引言CombinationCoatingTechniqueforElectroplatingofBrightZincandHighSnCu—SnAlloyCoatingsGUOChong-wu,YISheng—fei在金属镍价格上涨的冲击下,高锡cu.sn合金镀层正在受到业内人士的青睐,目前,不少镀件已经用镀高锡Cu—sn合金取代了光亮镀镍。

挂镀高锡Cu.Sn合金的工艺比较成熟,以碱性镀铜作底层,以光亮酸性镀铜作中间层,再镀高锡cu・Sn合金。

传统的滚镀工艺是在碱性镀铜底层上直接镀高锡Cu.sn合金,由于碱性镀铜和高锡Cu-sn合金镀层的光亮度都较低,镀层的外观质量不够理想。

对于光亮度要求较高的镀件,还需要在碱性镀铜底层上增加一道酸性光亮镀铜,然后再镀高锡cu—sn合金。

由于滚镀酸性镀铜工艺还不成熟,镀液不够稳定,光亮度较差,所以,滚镀生产线使用这套工艺还有一定的困难。

为此,研究了光亮镀锌和高锡cu-Sn合金组合镀层,在酸性镀锌底层上镀高锡cu—sn合金,外观质量高,耐腐蚀性好,成本又较低。

1光亮酸性镀锌国内已经开发出多种酸性镀锌光亮剂…,采用不同的光亮剂,镀层的光亮度有较大的差别。

为了提高光亮镀锌和高锡Cu-sn合金组合镀层的质量,研制了光亮酸性镀锌光亮剂。

光亮剂由主光亮剂、载体光亮剂和辅助光亮剂组成。

目前,国内使用的主光亮剂主要有苄叉丙酮和邻氯苯甲醛两种,使用苄叉丙酮,镀层的光亮度较好,但容易产生脆性,使用邻氯苯甲醛,镀层比较柔软,但光亮度不如使用苄叉丙酮。

实验表明,同时使用这两种主光亮剂,可以做到优势互补,镀层光亮,且脆性较小。

在本光亮剂配方中,苄叉丙酮的质量收稿日期:2007.08—20修回日期:2007—09-21作者简介:郭崇武(1960-),男,吉林辉南人,佛山市华良实业有限公司高级工程师,学士.万方数据・28・Nov.2008PlatingandFinishingV01.30No.11SerialNo.188浓度150g/L,邻氯苯甲醛80g/L。

载体光亮剂是由四种载体组成,其中一种起乳化作用,用于溶解苄叉丙酮和邻氯苯甲醛,其余三种既起乳化作用,同时又起增光作用,使镀层的光亮度得到了明显的改善。

辅助光亮剂使用苯甲酸钠和烟酸两种,苯甲酸钠增加低电流密度区镀层的光亮度,烟酸增加高电流密度区镀层的光亮度,在本辅助光亮剂配方中,苯甲酸钠的质量浓度60g/L,烟酸4g/L。

用本工艺镀锌,出光速度快,镀层光亮,接近光亮镀镍层的光泽。

适合于作高锡cu—sn合金镀层的底层。

2锌/高锡Cu.Sn合金电镀工艺2.1光亮镀锌氯化锌55~70g/L氯化钾190—230g/L硼酸27~33g/L主光亮剂lmL/L辅光亮剂30mL/LpH5—5.8p15—40℃工作电压6~7Vt40。

90rain光亮剂消耗量:主光亮剂辅光亮剂2.2硝酸出光100一150mL/kAh200.250mL/kAh为了获得更光亮的镀层,镀件镀锌后需要进行出光处理。

工艺如下:硝酸1%一3%010—35℃t3—8s出光处理后经三级流动水洗。

2.3氢氧化钠活化镀件经过硝酸出光后表面生成氧化膜,如果直接镀高锡cu.sn合金,将造成镀层结合力不良,用氢氧化钠溶液溶解这层氧化膜,不损坏镀层的光亮度,工艺如下:氢氧化钠40~60g/L010—35℃t】~2min活化后经一级流动水洗。

2.4镀高锡Cu・Sn合金高锡Cu-Sn合金镀层中锡的质量分数为40%一50%,外观呈银白色,硬度在镍和铬之间。

电镀高锡Cu—sn合金一般采用碱性镀液,镀液中含有铜和锡两种主盐,还含有氰化钠(或氰化钾)和氢氧化钠(或氢氧化钾)等。

采用普通的滚镀高锡cu—Sn合金工艺,镀30—60min。

高锡Cu-Sn合金镀层如果太薄,表面容易出现锌锈,因此,切不可为了降低成本而缩短施镀时间。

一般应根据镀件的质量要求确定时间,镀30min以上,可保证一般的防腐要求,随着时间的延长,镀层的防腐性和光亮度增加。

为了降低成本,可采用镀低锡铜-锡合金和高锡铜.锡合金两步工艺,镀低锡铜-锡合金成本较低,起防腐作用,镀高锡铜.锡合金,达到表面质量要求。

2.5钝化三氧化铬3~5g/L.010—35℃t10~20s镀件钝化后经三级流动水洗、热水洗、甩干和烘干工序后包装。

3镀层的性能采用本工艺获得的组合镀层能达到镜面光亮,外观质量高于碱性镀铜和高锡cu-sn合金组合镀层。

用光亮酸性镀锌作底层,解决了滚镀高锡Cu-sn合金镀层光亮度不高的问题。

3.1结合力40rainX25nlin×0.2mm的A3钢板试片,滚镀锌60min,镀高锡Cu.Sn合金40min。

用刃口为300锐角的硬质钢刀在镀层上划两条相距2mill的平行线,镀层没有剥离。

另取一块试片,将其夹在台钳中,反复弯曲直至基体和镀层一起断裂,断口处镀层没有起皮脱落。

试验表明,锌镀层和铁基体之间的结合力以及高锡Cu.Sn合金和锌镀层之间的结合力都能够满足要求怛J。

3.2盐雾试验用同一种镀件分别镀光亮锌/高锡Cu—sn合金和传统的镀铜/高锡Cu.sn合金镀层做盐雾试验,观察出现锈蚀的时间,结果列于表l,新工艺镀层出现锈蚀的时间比传统工艺延长150%。

对两种组合镀层的成本计算后进行比较,新工万方数据2008年11月电镀与精饰第30卷第11期(总188期)・29・艺镀层材料成本比传统工艺降低43.3%。

表1两种工艺镀层的盐雾试验结果组合镀层底层厚度/p,m面层厚度/u皿总厚度/p,m出现锈蚀时间/h锌/高锡Cu—Sn合金2.61.23.85铜/高锡Cu-Sn合金2.91.24.12光亮镀锌和高锡cu.Sn合金组合镀层对基体铁的防护性能较好,表面光亮度高,成本又较低,可作为防护装饰性镀层,目前用于代替碱性镀铜和光亮镀镍组合镀层,大幅度降低了电镀成本。

4组合仿金和组合黑镍镀层按照传统的工艺,在光亮镀镍层上镀仿金和镀黑镍,外观质量和色泽都令人满意。

在高锡Cu—Sn高锡cu.Sn合金光亮度不高,在这种镀层上镀仿金和镀黑镍一般还不能满足顾客的要求。

在光亮镀锌和高锡Cu—sn合金组合镀层上镀仿金和镀黑镍,可以降低镀层的材料成本,又可以保证仿金和黑镍镀层的光亮度。

镀仿金时可以得到光亮和色泽鲜艳的镀层,但与传统的镀仿金工艺相比,镀层质量略低。

镀件镀仿金后浸清漆,对两种组合仿金镀层做盐雾试验,结果列于表2,两种镀层的耐合金镀层上也可以镀仿金和镀黑镍,但传统的滚镀腐蚀性没有明显差别。

表2两种组合仿金镀层的盐雾试验结果组合镀层底层厚JJg/I.Lm中间层厚rg/¨.m仿金层厚度/“m总厚度/I.gm出现锈蚀时间/h锌/高锡Cu-Sn合金/仿金2.61.2O.24.O8铜/镍/仿金2.91.20.24.38计算表明,新工艺镀层材料成本比传统工艺降低68.4%。

黑镍,外观质量与传统工艺镀层基本相同。

镀件镀黑镍后浸清漆,对两种组合黑镍镀层做盐雾试验,结在光亮镀锌和高锡cu—Sn合金组合镀层上镀果列于表3,两种镀层的耐腐蚀性没有明显差别。

表3两种组合黑镍镀层的盐雾试验结果组合镀层底层厚度/p.m中间层厚度/p,m仿金层厚度/岬总厚度/Ixan出现锈蚀时间/h锌/高锡cu-sn合金/黑镍2.61.2O.24.O8铜/镍/黑镍2.91.2O.24.38计算表明,新工艺镀层材料成本降低了62.9%。

在高锡Cu.sn合金镀层上镀仿金和镀黑镍,镀高锡Cu—Sn合金后应尽快转入仿金槽或黑镍槽施镀,如果停留时间过长,高锡Cu-Sn合金镀层上将生成氧化膜,影响镀层的结合力和光亮度。

参考文献:[1]储荣邦,沈品华,董愚,筹.光亮氯化钾镀锌[M].上海:上海科学技术出版社,1991.24-44.[2]曾华粱,吴仲达,秦月文,等.电镀工艺手册[M].北京:机械工业出版社,1989.719—720.r“’“’q…“’{中国专利{!L-oI,㈣,。

一一电镀废水的零排放处理回用方法及其装置本发明涉及一种电镀废水的零排放,处理回用方法包括:电镀废水分类;将废水分别引入废水反应池;处理后的含铜废水、含铬废水、含氰废水三类废水分别引入固相分离装置进行初步固相分离;含镍废水经过滤柱过滤后,通过离子交换装置处理;前处理废水依次通过砂过滤器、碳过滤器过滤。

该方法工艺稳定、操作简便、易于控制、安全可靠、运行费用较低。

能够实现电镀废水零排放。

所述方法使用的装置包括含铜废水、含铬废水、含氰废水的处理回用装置,前处理废水的处理回用装置,含镍废水的处理回用装置。

公开号:CNl803657公开日2006—07—19化专万方数据。