电镀(PTH)制程讲解

电路板电镀(PTH)化铜介绍2

微蝕量

已知面積A=10 x 10 cm2 之銅板兩片 120oC 烘乾 15分鐘,冷卻後秤重得W1(g) 經過 Micro Etch 後 120oC 烘乾 15分鐘,冷卻後秤重得W2(g)

Etching Amount = ( W1 – W2 )* 92900 2A * 2.1

μ”

參考範圍 : 20 ~ 40 μ”

陽離子型界面活性劑例子

CH3 CH2….CH2 CH2

CH3

N+ CH3

Cl-

CH3

溶於水

水 水

水

水

CCHH3 3

水水 水

CH3 CH2….CH2 CH2

NN+ + CCHH3 3

Cl-

水

水 水

CCHH3 3

水 水

水

水

水

水

烷基三甲基氯化銨

酸浸

品名:H2SO4

目的:酸浸一方面能去除板面的氧化物外,另一方面將 殘留於的孔壁上的銅鹽能徹底的清除。

2077A 2077B 2077M 66H

膠體吸附機構

鑽完孔後 孔壁表面鍵結破壞

電性中和 降低孔壁表面張力

Si O-

GLASS

Si = O

GLASS

C O-

EPOXY

膠體可吸附於 帶正電性的孔壁上

清潔整孔劑

品名:ML – 371

目的:清潔整孔劑是一微鹼性的化學品,它主要含有陽 離子界面活性劑,使得原本帶負電性的孔壁能形成帶 正電性,以利於活化劑鈀的附著;另一方面,使槽浴 的表面張力降低,讓原本不具親水性的板面及孔壁也 能夠具有親水濕潤的效果,以利於後續的藥水更能發 揮最好的效果。

化學銅

OH- 8 ~ 12 g/l 25 ±2 12 ~ 15

学习_化学基础3PTH部分

3. PTH 的详细的流程

膨松

去钻污

中和

除油

微蚀

预浸

活化

加速

沉铜

3.2.1 膨松

膨松孔内树脂、降低树脂聚合物间的键合能,使其 形成疏松的结构,以利于KMnO4咬蚀成微观粗糙的 表面。

3.2.2 去钻污

高锰酸钾的强氧化性,在高温及强碱的条件 下,与树脂发生化学反应,而分解溶去

主反应:C(树脂)+4MnO4-+4OH- →CO2 +4MnO42-+2H2O

化学沉铜液的成份及其作用

铜盐:主要用CuSO4 . 5H2O(253A) 络合剂:最常用的有酒石酸钾钠,EDTA . 2Na 等

(253E) 还原剂:虽有很多还原剂,但真正能用于生产实际

的只有甲醛最理想。这主要是甲醛具有优良的还原 性能可以有选择的在活化过的基体表面自催化沉积 铜。 PH值调节剂:甲醛在强碱条件下才具有还原性, 为此必须在溶液中加入适量的碱,最常用的是 NaOH。 添加剂:添加剂的作用是稳定化学沉铜液不产生自 然分解,另外可以改善化学镀铜层物理性能,改变 化学镀铜物理属性,改变化学沉铜速率。

化学沉铜缸药水组分失调 活化液浓度低(效果差) 加 速过度 去钻污过度

钻孔内层断裂或剥离 孔内气泡去除不尽 沉铜速率低

5.4 咬蚀量

咬蚀量是反映去钻污程度的一个最重要的参数,咬 蚀量必须适中,过大引起沉铜效果差,钉头等缺陷,咬 蚀量小,引起内外层短路,以及可靠性差等问题,咬蚀 量的大小与高锰酸钾 锰酸钾 氢氧化钠等药水的浓度, 再生器效果,温度等因素密切相

镀铜缸各成分的主要作用

CuSO4.5H2O:主要作用是提供电镀所需Cu2+及提 高导电能力。

电镀制程讲义

(4).鍍銅:

負片電鍍制程:

銅槽槽液組成及控制含量:

CuSO4.5H2O:60-100g/l H2SO4: 160-220g/l 氯离子 :30-80ppm 光澤劑:0.5%(百分比含量)

控制參數:

阳极铜块之含磷量: 0.04-0.065% 温 度: 20-37℃ 阴极电流密度: 20-25ASF

負片電鍍制程:

(3).酸洗:(3-5%硫酸) 作用:

A.去除微蝕過程產生在板面的銅鹽,徹底清潔銅面。 B.使线路板在进入铜缸之前,不生成氧化铜,以免影响 结合力 C.作為銅槽的緩沖槽,避免後工序銅槽的銅含量被帶 入的水所稀釋劑。

作用:在线路和孔内鍍一层均匀的铜,提高线路板的导电 性能, 为焊锡提供良好的基体;

正片流程的电镀制程

1.工艺流程简介:

前处理→(Desmear)→PTH@CUI→后处理→整平→下

工序 2.工艺流程说明: 前处理:

流程:酸洗→水洗→刷磨→高压水洗→超音波清洗→烘 干 作用: A.利用酸洗去除铜面氧化物; B.通过磨刷去除钻孔产生的巴厘、通过磨刷增大铜面 表面积,以利后工序沉铜增强结合力; C .通过高压水洗及超音波水洗彻底清洁孔壁;

負片電鍍制程:

2.工藝流程: 上板→脫脂→微蚀→酸洗→鍍銅→錫鉛預浸→

鍍錫→下板 3.流程說明: (1).脫脂:

作用:利用酸性清洁剂把线路板面之手指指印, 油污等有机物及轻微氧化物除去。

(2).微蝕(硫酸、過硫酸鈉) 作用:將銅面咬蝕掉40-60U“,使銅面粗糙, 增大表面積,增加後工序鍍銅的結合力。

正片电镀制程

镀通孔制程

镀通孔制程一、前言有通孔的电路板,其湿式制程是自镀通孔(Plated Through Hole,PTH)开始的。

镀通孔PTH本身的制程也相当长,其全部目的就是要在非导体的孔壁上,建立一层密实牢固的铜金属层(目前的标准制程为铜导体,其它镍或非金属导体之商业化还在努力中),作为导体成为后来电镀铜的基地,故良好的PTH不尽是只做上能导电的薄铜层,而且要做上好品质的铜层,才能因应要求日严的SMT到来。

本刊曾在16期已将多层板必须的“除胶渣”(Desmear)制程,以标准制程(SOP)的方式介绍过,现再将PTH制程中其余的部分叙述于后。

希望对于初学者有所助益。

镀通孔目前的标准制程应为:双面板高品级者上接钻孔、也应除胶渣磨损及去毛头整孔→清洗→微蚀→清洗多层板→除胶渣活化→清洗→速化→清洗→化学铜→酸液中和→清洗→干燥现将各制程站以原理、操作及讨论的方式叙述于后。

二、整孔(Hole Conditioning)电路板在PTH制程之前,可说都是干式制程,至于内层板蚀刻及黑化后,还是要回到干式压板的,之后的钻孔及去毛头也与双面板无异。

故整孔这一站将是干湿之分野,居品质的重要关键。

双面板完成钻孔后进入湿式这是第一站,多层板则是要先经除胶渣。

此制程一直被视为电镀制程中之前处理清洁作用,其实除了清洁作用外还有把非金属不导电的孔壁作初步情况之整理,与安排使更牢固的接受金属化反应(metallization),这才是更重要的目的,故与电镀前之纯清洁,脱脂,及除锈作用有所不同。

虽然也有的原文文章是用soak cleaning叙述这一站,但此站实在不能译为”脱脂”。

此种使胶面及玻璃束断面进入良好金属化反应状况的”适况”(Conditioning)处理,主要是对孔壁预先做整理,以增加铜层的覆盖性及其附着力,故知此站对于后来的电镀铜层及焊锡性都有莫大的影响。

1.原理此一整孔适况处理窍门的被发现也是非常偶然的,早期的业者仍秉持着电镀前处理的观念,认为要将板子做好彻底清洁及活化后,才能去做金属化处理。

PTH与电镀铜知识讲座

PTH与电镀铜知识讲座大家好!今天我给大家带来的是关于PTH和电镀铜的知识讲座。

PTH是印刷电路板(Printed Circuit Board, PCB)制作过程中常用的一种技术,而电镀铜是在这个过程中必不可少的一个步骤。

首先,让我们来了解一下PTH的概念。

PTH,即通孔贴装(Plated Through Hole),是电路板上的一种特殊孔洞。

它是在两层电路板之间打孔,然后通过电镀的方式使得两层电路板之间形成电气连接。

PTH的存在为电路的信号传输和组件的安装提供了基础。

接下来,我们来具体了解一下电镀铜的过程。

电镀铜是将铜沉积在PTH孔洞的内壁和PCB表面上的一种技术。

这一过程经过以下几个关键步骤:1. 清洗:在进行电镀之前,需要对PCB进行清洗,去除表面的污垢和油脂,以确保铜层能够牢固地粘附在PCB上。

2. 化学镀膜:接下来将PCB浸泡在含有铜离子的化学溶液中,通过化学反应使得铜离子还原成固态的铜层,覆盖在PCB的表面和PTH孔洞内壁。

3. 电镀:将镀有化学铜的PCB放入电镀槽中,通过电流将铜与化学铜层进行化学反应,使得铜层变得更加均匀和致密。

电镀的时间和电流的大小会影响铜层的厚度和质量。

4. 清洗:最后一步是将电镀完的PCB进行清洗,去除残留的化学物质,以免影响下一步工序的进行。

通过以上的步骤,我们可以得到一块具有高质量电镀铜层的PCB。

PTH和电镀铜的应用广泛,能够满足电子产品对于高速传输、高可靠性和高密度组装的要求。

值得注意的是,在进行PTH和电镀铜的过程中,我们需要严格控制各个参数,比如温度、时间和电流等,以确保得到稳定和一致的产品质量。

同时,在选择电镀铜技术时,我们还需要考虑电流密度、铜层厚度等因素,以满足不同的需求。

总结一下,PTH和电镀铜是电路板制作过程中不可或缺的一部分,它们能够实现电气连接和高密度组装。

通过了解和掌握这些知识,我们能够更好地理解并应用于实际的PCB制作过程中。

谢谢大家的聆听!希望这次的讲座对大家有所帮助。

电镀课制程介绍

除膠渣劑

品 名 :高錳酸鉀 • 目的 :高錳酸鉀溶液是一種鹼性, 它能打斷樹脂系 統中的鍵結 , 將已膨鬆軟化的樹脂膠渣予以去除 • 控制條件 : 1.溫度 • 2.時間 • 3.濃度 • : 70 ℃ 80 ℃ : 8 分鐘 15分鐘 : Mn+7 : 60 G/L 80 G/L Mn+6 : < 25 G/L

Weight.Loss W 1 W 2( m g) 長 寬 2(cm2 )

1 8. 參考範圍 : 20-60 mg/dm2

六.TROUBLE SHOOTING

除膠不良(Weight Loss 過低)

原

• • • • • •

因

解決方法

• 1. CHECK 基材的Weight Loss • 2. 將溫度或濃度調至正常範圍 • 3. CHECK 浸泡時間 4. 檢查或清洗再生機,並將Sludge撈 起 • 5. 切片觀察 , 要求改善

來料 線 路

去毛頭

二 銅

除膠渣

蝕 刻

MRB

NG板 PTH&一銅 中 檢 修 理

OK板 烘 干 MRB OK板 QC檢驗 NG板 OK板

下制程

一、去毛頭

1.作用及目的

• burr(毛頭、毛邊) : 指鑽孔後孔壁上粉屑或孔口所殘留的銅質 • Deburr(去毛邊) : • 1.指經各種鑽、剪、鋸等加工後,在材料 邊緣會產生毛頭或毛口,需在精細部的機械加工 或化學加工,以除去其所產生的各種小毛病 • 2.在電路板製造中尤指鑽孔後對孔壁或孔口的 整修而言

PTH

目的:鑽孔後非導體的板材孔壁,必 須經金屬化之後才能導電,而得以進 行電鍍銅之增厚。其目的就是要在非 導體的孔壁上,建立一層密實牢固的 銅金屬層。

电镀生产工艺流程(3篇)

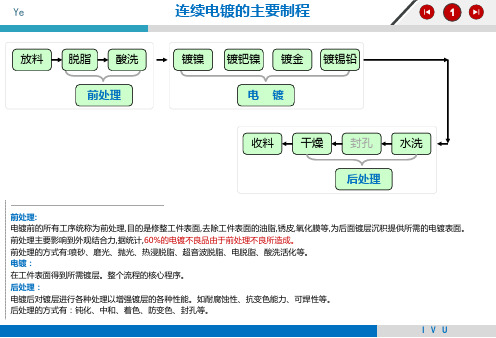

第1篇一、引言电镀是一种利用电解原理在金属或非金属表面形成一层均匀、致密、具有一定厚度的金属或合金层的方法。

电镀工艺广泛应用于各个领域,如电子、汽车、轻工、航空航天等。

本文将详细介绍电镀生产工艺流程,包括准备工作、电镀过程、后处理等方面。

二、电镀生产工艺流程1. 准备工作(1)镀件表面处理镀件表面处理是电镀工艺的重要环节,主要包括清洗、除油、酸洗、钝化、活化等步骤。

①清洗:将镀件放入清洗槽中,用超声波或手工清洗,去除表面污物、油脂、尘埃等。

②除油:采用有机溶剂或碱液去除镀件表面的油脂。

③酸洗:用稀硝酸或盐酸溶液去除镀件表面的氧化层。

④钝化:在酸洗后,对镀件进行钝化处理,以防止镀层与基体金属发生电化学反应。

⑤活化:在钝化处理后,对镀件进行活化处理,以提高镀层与基体金属的结合力。

(2)电镀液配制根据镀层要求,配制相应的电镀液。

电镀液主要由主盐、辅助盐、导电盐、pH调节剂、光亮剂等组成。

(3)镀槽准备将镀槽清洗干净,检查槽内是否有异物,确保镀槽符合电镀要求。

2. 电镀过程(1)挂具安装将处理好的镀件安装在挂具上,确保镀件在镀槽内均匀分布。

(2)通电接通电源,调整电流、电压,使镀层厚度达到要求。

(3)镀层形成在电流、电压的作用下,电镀液中的金属离子在镀件表面还原,形成金属镀层。

(4)电镀时间控制根据镀层要求,控制电镀时间,确保镀层厚度均匀。

(5)电镀液维护定期检查电镀液成分,补充消耗的化学药品,保持电镀液稳定性。

3. 后处理(1)清洗电镀完成后,将镀件取出,用去离子水或蒸馏水清洗,去除表面残留的电镀液。

(2)干燥将清洗后的镀件放入干燥箱中,进行干燥处理,去除表面水分。

(3)抛光对镀层进行抛光处理,提高镀层的光亮度和平整度。

(4)检测对电镀产品进行检测,确保镀层质量符合要求。

三、电镀工艺注意事项1. 电镀液稳定性电镀液稳定性是电镀工艺的关键,应定期检查电镀液成分,补充消耗的化学药品,保持电镀液稳定性。

2. 镀层均匀性镀层均匀性是电镀工艺的重要指标,应确保镀件在镀槽内均匀分布,调整电流、电压,使镀层厚度均匀。

电镀(PTH)制程讲解

四、设备的功能作用及要求

1‧阳极移动 阳极移动副度20~25毫米,速度5~45次/分。阴极移动应 与阳极的表面垂直,可提高镀层的均匀性 2‧压缩空气 将液面鼓起3~4cm小于或等于0.08m2/min,空气搅拌不仅 带给镀液的强烈翻动且提供氧气促进溶液中的Cu2+氧化 成Cu+的干扰,避免铜渣的产生、稳定药水的循环及成份 的补给。 3‧过滤:将槽液1~2h/次翻动,净化槽液,使槽液中的有 机杂质及时除去以免污染槽液,影响品质,同时槽液大 量的翻动可调整药水的浓度维持平衡。

F‧速化:作用是剥出铜面及皮膜上的钯胶体一种剥壳剥皮的 作用,使其露出中心钯核来使与下站化铜能进行更好的沉积 反应。 G‧化铜:主要是使孔内金属化,沉上一层薄薄的铜层. 沉铜厚度:15-30U”。

2‧电镀是酸洗、镀铜槽组成

‧酸洗:它的作用是剥除板面氧化层,粗化板面,使镀层牢固 均匀。提供酸性环境进入铜槽,来维持铜槽的稳定性。 ‧ 镀铜:它的作用是:使镀层具有半光泽性、延展性、抗拉 性,增加镀铜厚度最终使线路的导通能力更好。

PI缸 整孔

120L 120L

YC-210 YC-201 SPS

300-500 Ml/l 0.13±0.04N 80±20g/l 1.5-2.5% ≤20 g/l 1.116-1.154 0.6-1.0N 1.116-1.154 0.6-1.0N 80-110% 8-12% 1.5-2.5 g/l 8-12% 4-6% 2-4% 60-90g/l 54-135ml/l 40-60ppm

பைடு நூலகம்1.铜面粗糙

2.铜面发暗

3.板面氧化

1.及时修复设备故障。 2.严格控制板子hold time。

4.铜颗粒

1.钛篮阳极膜生长不良。 2.电镀时超时,长时间低电流电镀。 3.镀铜光泽剂浓度异常。 4.镀铜液异物过多。 5.阳极袋或阳极隔膜破损。

电镀工艺流程讲义

珍珠镍故障及其诊断

一般常见的不良现象和处理方法

不良现象

原因

n 哑度不足

沙镍剂不足

开缸剂不足

硫酸镍含量过低

有机杂质污染

n 光哑不均匀

走位剂不足 PH超出范围 阴极移动速度太快 过滤出水直接向工件

n 出现黑点

沙镍剂过量或 镀液被尘粒等污染 沙镍剂未经稀释 加入镀液中而产生

PPT文档演模板

处理方法

调整沙剂含量 补加开缸剂 提升硫酸镍含量 加活性碳过滤, 重调整添加剂含量

例如作为内部屏蔽层使用。

➢ 塑胶镀层/金属表面喷涂(喷漆、涂装)工艺

PPT文档演模板

电镀工艺流程讲义

•Runner的表面处理技术

这里从塑胶电镀的一些流程和工艺入手, 通过这样的 介绍使大家对表面电镀处理有一个感性的认识。

•电镀常见的工艺过程: 常见的塑胶包括热塑性和热固性的塑 料均可以进行电镀,但需要作不同的活化处理,同时后期的 表面质量也有较大差异,我们一般只电镀ABS或ABS+PC材 质的塑件,有时也利用不同塑胶料对电镀活化要求的不同先 进行双色注塑,之后进行电镀处理,这样由于一种塑胶料可 以活化,另一种无法活化导致局部塑料有电镀效果,达到设 计师的一些设计要求,下面我们主要就ABS材料电镀的一般 工艺过程对电镀的流程作一些介绍。

PPT文档演模板

电镀工艺流程讲义

塑胶电镀

➢ ABS即丙烯腈(acrylonitrile)、丁二烯 (butadiene)及苯乙烯(styrene)三种化合物 的共聚合物的简称。

➢ ABS塑胶比耐高冲击性的聚苯乙烯远为优良, 可以 承载重物, 並作为坚硬的建筑材料, 現在更作为 各种机件、冷冻及汽車工业用品。

• 结合强大的注塑生产能力及高标准、多样化的 表面处理技术。我们努力为提供客户更为增值的产 品。

化学基础3 PTH部分

3. PTH 的详细的流程

膨松 去钻污 中和

除油

微蚀

预浸

活化

加速

沉铜

3.2.1

膨松

膨松孔内树脂、降低树脂聚合物间的键合能,使其形成疏 松的结构,以利于KMnO4咬蚀成微观粗糙的表面。

3.2.2 去钻污

高锰酸钾的强氧化性,在高温及强碱的条件下, 与树脂发生化学反应,而分解溶去 主反应:C(树脂)+4MnO4-+4OH- →CO2 +4MnO42-+2H2O 副反应1:2MnO4-+2OH- →2MnO42- +½ O2 + H2O 副反应2:MnO42-+ H2O →MnO2+ 2OH- + ½ O2

Cu + S2O82- + H2SO4→ CuSO4 + 2HSO4-

3.2.6预浸

1、防止板子带杂质污物进入昂贵的钯缸; 2、防止板面太多的水量带入钯槽而导致局 部水解而聚沉

3.2.7

活化

使孔壁吸附上胶体钯SnPd7Cl16,经过水洗 后使SnCl2发生水解反应,生成Sn(OH) Cl,这样连同钯核一起沉积到板面和孔壁 上。 注:氧气会破坏SnCl2形成沉淀,所以活化 缸禁止打气,不允许过滤泵漏气。

5.3 背光级数 背光级数是反映沉铜效果的最直接的参数,沉铜效果越好,背 光级数越高,因此必须保证背光级数在较高的水平下的稳定, 才能获得良好的沉铜效果。背光的不稳定主要与以下几个因素 相关 化学沉铜缸药水组分失调 活化液浓度低(效果差) 加速过度 去钻污过度 钻孔内层断裂或剥离 孔内气泡去除不尽 沉铜速率低 5.4 咬蚀量 咬蚀量是反映去钻污程度的一个最重要的参数,咬蚀量必 须适中,过大引起沉铜效果差,钉头等缺陷,咬蚀量小,引起 内外层短路,以及可靠性差等问题,咬蚀量的大小与高锰酸钾 锰酸钾 氢氧化钠等药水的浓度,再生器效果,温度等因素密 切相

PTH&ICU工艺原理

PTH&ICu工藝原理簡介一﹑化学沉铜工艺1..P T H是(P l a t e T h r a u g h H o l e)的縮寫﹐其意為化學電鍍又稱(貫孔電鍍)﹐其目的是在非導體的孔壁上﹐吸附一層緊密牢固的金屬銅﹐以完成整個P T H制程﹐達到內外層導通的效果﹐在印制电路板制造技朮过程中﹐化学沉铜是比较关键的一道工艺﹐它的主要作用就是使双面和多层印制电路板的非金属孔﹐通过氧化还原反应在孔壁上沉积一层均匀的导电层﹐再经过电镀加厚镀层﹐达到回路的目的﹐要达到此目的就必须选择性能稳定﹑可靠的化学沉铜液和制定正确的﹑可行的和有效的工艺程序。

2.P T H作業流程鑽孔完成品----磨刷----插架----上PTH線----膨松----雙聯水洗----除膠渣----回收槽----高位酸洗----雙聯水洗----中和----雙聯水洗----平整----熱水洗----雙聯水洗----微蝕----雙聯水洗----酸洗----雙聯水洗----預活化----活化----雙聯水洗速化----雙聯水洗----化學鍍銅----下料(酸浸)----上料(ICu)----鍍前酸洗----鍍銅----雙聯水洗----下料(剝挂架)----完成品磨刷----檢驗----移入下站……2.PTH流程可分为两个主要部分: .除膠渣制程和PTH(化學沉銅)制程。

2.1除胶渣部分﹕主要处理多层板因机械钻孔后所残留之胶渣Smear﹐或是处理以目前各种成孔技朮所形成盲孔之孔层残胶﹐使内层铜与孔铜或盲孔铜层与镀铜得以导通﹐并防止孔铜拉离﹐另一方面使孔壁粗化﹐以便后制程镀铜更好的附着。

2.1.1磨刷﹕化学沉铜前的基板经过钻孔工序较容易产生毛剌﹐如果毛剌去除不干净很容易造成孔内铜渣﹑孔破重要隐患﹐所以必须采用去毛剌的方法加以解决﹐目前本公司采用的是500#﹑320#尼龙刷轮机械磨刷方式﹐然后通过60kg/cm2的高压水冲洗﹐使孔内及孔边无毛剌和避免孔塞现象产生。

电镀(PTH)制程讲解.

PI缸 整孔

120L 120L

YC-210 YC-201 SPS

300-500 Ml/l 0.13±0.04N 80±20g/l 1.5-2.5% ≤20 g/l 1.116-1.154 0.6-1.0N 1.116-1.154 0.6-1.0N 80-110% 8-12% 1.5-2.5 g/l 8-12% 4-6% 2-4% 60-90g/l 54-135ml/l 40-60ppm

1次/天

室温

3分钟

沉铜

120L

NAOH HCHO

1次/2H

28±3℃

18分钟

酸洗 镀铜 铜缸

750L

H2SO4

CU2SO4.5H2O

2次/周

室温

90秒

2000L

H2SO4 CI-

1次/周

20-30℃

20分钟

三、电镀的功能作用及参数条件影响

1‧PTH组成由PI脱脂、整孔、微蚀、预浸、活化、速化、化铜。它 的作用是给孔内沉上一层薄铜使之导通,便于后站加厚镀铜的覆盖。 A.PI 脱脂:清洁孔壁,减少钻孔后孔内残胶对品质的影响。

1次/天 1次/天

35±5℃ 60±5℃

7分钟 6分钟

微蚀

120L

H2SO4 CU2+

1次/天

室温

90秒

预浸

PTH 活化

120L

Sg HCL Sg

1次/天

室温

60秒

保养后, 开线生 产前必 须全线 分析药 液,OK 后才可 以生产

120L

HCL 强度1ຫໍສະໝຸດ /天38±2℃8分钟

速化

120L

YC-204 Cu2+

C‧CuSO45H2O: 它是电镀主盐,提高硫酸铜浓度,可提高允许电流度, 避免高电流区烧焦,硫酸铜过高镀铜的分散能力下降, 光量度、延展性会下降,低时镀液的分散,能力低,均 度能力会下降。 D‧CL: 它是阳极的活化剂,低的情况下会产生条纹,镀层糙, 过高时镀层的光亮度下降,低电流区镀层发暗,超高时 会引起阳极的钝化。 E‧光泽剂: 加入光泽剂可使镀液稳定,以免阳极极化,使镀层结晶 细致,可以减少镀层的孔隙率,同时还可以提高镀液的 分散能力和均镀能力,避免板面烧焦,过高或过低都会 引起烧焦,故添加时一定要分析后补加。

PCB电镀制程讲解(完整工艺介绍)

攪拌

擺動 鼓風及過濾循環

槽體材質 PP或PVC

加熱器 石英或鐵弗龍

以上各節簡要介紹了PTH薄銅的工藝流 程,PTH厚化銅工藝基本與此相似,唯一區別 是厚化銅流程多了一道抗氧化,而薄銅抗氧 化則在一銅后.

第二章

Palted(一次銅)即板面電鍍

目的:將PTH之后已金屬化的孔壁鍍上一層金屬銅,通常厚度為 0.3mil(平均),依制程不同也可鍍至0.5mil至1mil,同時也起加 厚板面的作用,故也可稱為板面電鍍

外層乾膜

OUTERLAYER IMAGE

TENTING PROCESS

二次銅及錫鉛電鍍

PATTERN PLATING

蝕銅

O/L ETCHING

檢查

INSPECTION

通孔電鍍

E-LESS CU

除膠 渣

DESMER

前處理

PRELIMINARY TREATMENT

曝光

EXPOSURE

錫鉛電鍍

T/L PLATING

鈀觸媒的氧化還原反應式

Cu +Na2SO4 +2HC00Na+2H2O+H2 HC00Na+CH3OH

Pd+O2

Pd-O2- (ad)+Pd

2PdO

(1)

4H (ad)+ Pd-O2- (ad)

2H2O+Pd

(2)

2H(ad)+PdO

H20+Pd

(3)

9.速化劑

主要在於剝除催化劑沉積在板面及孔內的錫殼,而露出 所需要的鈀層,以利於化學銅的催化反應

目錄

電鍍組織架構簡介 第一章:PTH工藝流程 第二章:ICU工藝流程 第三章:IICU工藝流程 第四章:蝕刻工藝流程 第五章:電鍍制程主要不良項目 第六章:電鍍工安注意事項 電鍍制程考核試題

电路板电镀化铜介绍PTH

PP,PE

3

Micro Etch

◎

4

Pre - Dip

5

Catalyst

◎

◎

6

Accelerate

◎

◎

PP,PE PP,PE PP,PE PP,PEຫໍສະໝຸດ Quartz Teflon

Quartz Teflon Teflon

PVC Teflon

Electro less

7

◎

Copper

◎

◎ PP,PE

Quartz Teflon

解決方法 1. 調整化學銅濃度 2. 降低化學銅槽溫度 3. 調整整孔劑或速化劑濃度

溫度或時間 4. 切片觀察孔壁品質情況

•對銅面加以粗化,提高化學銅附著力 •去除板面上過多之雜物及整孔劑

Cu + H2O2 CuO + H2SO4 H2O2

CuO + H2O CuSO4 + H2O

H2O + 1/2 O2

預浸

•作為活化劑之犧牲溶液 先去除銅表面之些微氧化物,將活

化槽之金屬污染來源降低。 避免帶水進入活化槽以維持膠體環

Pd

-

-+

Pd

+

Pd

Pd

化學銅沈降

Cu2+ Cu2+ Cu2+ Cu2+

Cu2+

清潔整孔之目的及原理

�去除板面之污垢 �改變孔內並提供均勻之正電荷以利 催化劑之吸附 �降低液體表面張力以獲得更加之潤 濕效果

酸洗

•大多使用硫酸(H2SO4) •去除板面上之金屬氧化物 •可充當微蝕槽之保護溶液

微蝕

解決方法 1.整孔劑調至正常範圍 2.當機時請將藥液槽中之板子吊出 3. 加強水洗量 4.調高微蝕槽溫度或雙氧水濃度 5. 輕磨刷或浸泡於弱酸先將孔內 的 化學銅咬掉之後磨刷烘乾再重 工

连续电镀制程各工序最详细说明--原创 图文ppt课件

IVU

Ye

镀高温镍

9

原理:

电镀普通镍后再经过高温镍工艺,通过通电产生电离子 +化学分解镍离子沉积至产品表面形成镍层。

作用: 1.打底,并增加镀件硬度;

2.延缓基体金属向表层金属层扩散,抗氧化;

3.抗高温,防止高温焊接后镀层变色(银白>黄> 蓝紫)。

主要成分:铵基磺酸镍+氯化镍+硼酸+水+金属镍+高 温添加剂。

所以需要对前面工站电镀镀层进行封孔保护。

条件设定:纯水+水性封孔剂

注意事项:泡沫多,防腐蚀能力弱,易受污染。制程方 便,成本低

IVU

Ye

油封

19

原理:也就是俗称的油性封孔剂,就是使用有机溶剂来 当载剂,说 白一点就是把主剂(防锈剂)溶于有机溶剂 中来使用。但是溶剂型的未必一定是使用油系的,目前 市售以使用油系居多,所以当干燥后,有机溶剂大部分 都挥发 了,留在镀层表面就只剩主剂。

IVU

Ye

水风刀&喷洗

5

作用: 1.利用水刀的冲击力将料带上的药液冲洗掉,避免药液随料带进入下一站,导致上 一工站减弱药性或将杂质带入下一工站使药水成分改变; 2.以强风将零件表面之大部分水份去掉,增强烘干效果; 3. 通过强风将零件表面之杂质去除; 注意事項:风刀风力及角度,水刀大小及位置,风刀有无药垢,水刀有无堵塞。

PTH制程简介

PTH製程簡介

預濜槽: 1.目的:保護活化槽液. 預浸槽的槽液與活化槽液基本相同,只是區別有無活化鈀. 同時還可以預處理板材的孔壁與板面,使活化劑更好地 吸附. 活化槽: 1.目的:在孔壁上沉積一層活化鈀,保證化銅的附著.活化是 形成化銅必須的活化中心的根本步驟. 2.活化劑種類: 膠體鈀&離子鈀 &銅膠體活化劑

PTH製程簡介

• • • • • • • • • • 3.3鈀膠體水解 鈀槽後面的水洗,經常可見白色渾濁,是因為鈀膠體水 解,其反應如下: Pd(Sncl3)n- +H2O Pd+Sn(OH)2 +Sn(OH)2 +CL一般鈀槽液位降低時,用預浸槽液補充.不能直接加水. 3.4 鈀槽雜質控制 控制量為:Cu<1000ppm Fe<500ppm 雜質過高,必須更換槽液.正常壽命為1年左右. 特殊情況可3—6個月.

• 化學反應: • 還原 中間產物 • MnO4MnO42不溶性 MnO2

• MnO2為不溶性固體,它的存在影響槽液壽命, 必須抑制它的形成.也就是減少錳酸根離子的形 成.

PTH製程簡介

• • • • • • 減少錳酸根離子的方法: 1.化學再生法: 加入再生鹽:sps/次氯酸鹽等 2Mno42- +[o]+H2O 2Mno4-+2OH- 特點:成本高/大量添加效果差/有板不能加/ 需要時間反應等

PTH製程簡介

速化: 吸附鈀膠體的板由於水解作用Sn2+形成膠狀物,這 將影響鈀的活性.速化的目的就是解膠過程,提高鈀 的活性. 速化必須不斷地過濾,以保證溶液清澈,一般用氫 氟酸或硫酸將錫的膠狀物除去,保證鈀的活性.

PTH製程簡介

化學銅

PTH製程簡介

• B為隔膜圓桶,目的在於阻擋高錳酸鉀溶液和陰 極接觸,導致還原成MnO42-,圓桶內配置氫 氧化鈉溶液. • 特點: • 成本低/壽命長/比重穩定 • 可提高氫氧化鈉至50%,提高咬蝕速 • 率.

PCB(印刷线路板)电镀步骤概述

C l -

P d

S n 2 + Cl -

Cl -

S

C

n

l

2

-

+

C

l-

S

n

2

C

+

l

-

S

Cl

n

-

2

+ C

l-

C l-

Sn

C

2+

l

-

Cl Sn 2 + Cl -

Sn

C

2+

l-

C l -

C

l

-

Cl

-

Sn

2+

C l-

Sn 2 C+ l-

C l -

P d

Sn 2+

Cl -

Cl -

S

C

n

l

2

-

+

Sn2+ Cl-

Cl-

Sn2+

ClCl-

Sn2+ Cl-

Cl-

Cl-

ClSn2+

Cl-

Sn2+

Cl-

ClPd

Sn2+ Cl-

Sn2+ Cl-

Cl-

Sn2+

ClCl-

Sn2+ Cl-

Cl-

Cl-

ClSn2+

Cl-

Sn2+

Cl-

ClSn2+

Cl-

Cl-

Pd Sn2+

Sn2+

ClCl-

Sn2+

Cl-

Cl-

PCB电镀除胶渣PTH简介202309

6.酸洗

一方面能去除板面的氧化物,另一方面将残留于板面的 铜监彻底的清除

室温下作业,H2SO4浓度控制在7.5±2.5%(V/V)

7.预浸剂

主要功能是保护钯槽避免带入太多的水分及杂质,并提供活 化剂所需要的氯离子及酸度,而做为牺牲溶液以维持钯槽浓 度的稳定

钯槽进水会生成Sn02与钯的沉淀 Pd

H2O

活化后的孔壁表面

9.速化剂

主要在于剥除催化剂沉积在板面及孔内的锡壳,而露出 所需要的钯层,以利于化学铜的催化反应

操作参数与条件:

温度

25 OC(20~30 OC)

时间

5分(3~6分)

摆动

必须

槽体材质 P.P或PVC

速化工作原理

作 用:

剥去Pd外层的Sn+4外壳,露出Pd金属;

清除松散不实的钯团或钯离子、原子等。

天计算)

20

2

7分钟

22小时

51.5万sf

垂直PTH线是使用框架生产.按照18*21的板子(面积为 2.6sf)计算

每对飞靶板 子数量

12

每对飞靶出 槽的时间

5分钟

每天生产时 间

22小时

每天生产的 板子数量

22小时

每月产能 sf(按照26天 计算)

21.5万sf

温度

63±2 OC

时间

5分30秒

摆动

必须

水洗

三段水洗,第一段最好用40~50 OC热水洗

槽体材质 S.S316 或304

加热器

S.S加热器

过滤

须要

5.微蚀剂

是一种能将铜表面粗化的药液,一方面能将铜面上的氧 化物,杂物及整孔剂咬掉,使在金属化的过程中让钯胶体 及化学铜能尽量镀在孔内;另一方面是使板面粗化,让化 学铜在粗化的板面上有更好的附着力

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

非技术人员培训教材

制作:魏金龙

电镀+PTH制程知识讲解

‧电镀的常识与作用 ‧电镀工艺流程 ‧电镀的功能作用及参数条件影响

‧设备的功能作用及要求

‧电镀的主要品质问题及改善方案

一、电镀的定义与作用

1. PTH(Plated Through Hole)为镀通孔之意,作用为将原 非金属之孔壁使其镀上一层薄铜(即金属化),以利后续电 镀铜顺利镀上,使其上下铜层或与内层铜顺利达到相连通之 目的。

1分钟 6分钟

微蚀

120L

H2SO4 CU2+

1次/天

室温

90秒

预浸

PTH 活化

120L

Sg HCL Sg

1次/天

室温

60秒

保养后, 开线生 产前必 须全线 分析药 液,OK 后才可 以生产

120L

HCL 强度

1次/天

38±2℃

8分钟

速化

120L

YC-204 Cu2+

四、设备的功能作用及要求

1‧阳极移动 阳极移动副度20~25毫米,速度5~45次/分。阴极移动应 与阳极的表面垂直,可提高镀层的均匀性 2‧压缩空气 将液面鼓起3~4cm小于或等于0.08m2/min,空气搅拌不仅 带给镀液的强烈翻动且提供氧气促进溶液中的Cu2+氧化 成Cu+的干扰,避免铜渣的产生、稳定药水的循环及成份 的补给。 3‧过滤:将槽液1~2h/次翻动,净化槽液,使槽液中的有 机杂质及时除去以免污染槽液,影响品质,同时槽液大 量的翻动可调整药水的浓度维持平衡。

2.电镀是一种用电解的方法沉积具有所需形态的镀层过程叫 电镀,他的作用是加厚孔铜及面铜,使镀层具有半光泽性、 延展性、抗拉性。

二、電鍍的工艺流程

1.PTH工艺流程

为什么没有水洗

2.镀铜工艺流程

酸洗

为什么没有水洗

镀铜

后处理

PTH 镀铜药液配置维护总表

线别 槽名 体积(L) 分析项目(范围) 药液控制范围 分析频率 温度控制 时间控制 备注

F‧速化:作用是剥出铜面及皮膜上的钯胶体一种剥壳剥皮的 作用,使其露出中心钯核来使与下站化铜能进行更好的沉积 反应。 G‧化铜:主要是使孔内金属化,沉上一层薄薄的铜层. 沉铜厚度:15-30U”。

2‧电镀是酸洗、镀铜槽组成

‧酸洗:它的作用是剥除板面氧化层,粗化板面,使镀层牢固 均匀。提供酸性环境进入铜槽,来维持铜槽的稳定性。 ‧ 镀铜:它的作用是:使镀层具有半光泽性、延展性、抗拉 性,增加镀铜厚度最终使线路的导通能力更好。

PI缸 整孔

120L 120L

YC-210 YC-201 SPS

300-500 Ml/l 0.13±0.04N 80±20g/l 1.5-2.5% ≤20 g/l 1.116-1.154 0.6-1.0N 1.116-1.154 0.6-1.0N 80-110% 8-12% 1.5-2.5 g/l 8-12% 4-6% 2-4% 60-90g/l 54-135ml/l 40-60ppm

异常 项目

可能发生原因

改善对策

1‧过度除渣,温度太高,作业 1‧分析药水浓度,调整控制参数。 时间太长。 2‧分析药水成份浓度,是否有有机 2‧整孔、活化、速化及无化铜 物污染药水或板材。活化强度` 药液间共溶性不佳。 不够或速化过度。整孔药水老化 更换药水。 3‧摆动、振动效果不佳。 3‧药水的贯穿能力不佳,改善摆动 幅度及振动幅度 4‧微蚀过度。 4‧改善操作动作,控制药水浓度 孔破 5‧沉铜药水浓度不够,或槽液 5‧分析药水浓度及时调整,稀释或 老化。 更换老化之药水。 6‧镀铜迭板或镀铜太薄。 6‧控制作业条件,切片分析铜厚电 流,调整镀铜厚度。 7‧镀铜或化铜温度太低,药水 7‧控制药水温度在标准范围。使用 反应缓慢,活性不足。 拖缸板提高药水活性。 8‧背光不良 8‧全线检查

电镀后切片分析状况

一.什么样的切片才有判定意义?

NG

磨痕严重 研磨时因施力不均造成 的喇叭孔及氧化

OK

一个良好的切片必须满足表面无磨痕,无氧化,必须研磨至孔的中心位,切片与磨 面垂直90度,这样的切片才是我们判定电镀状况的一大利器。

电镀铜瘤

不影响到成品最小孔径可接受。 原因: 1.钻孔研过高,导致孔壁有胶渣 及玻璃纤维束的突出。 2.化学铜槽液控制不当。 对策: 1.拟制钻针研磨次数及更换频率 之规定。 2.化学铜槽液需过滤处理。其中 固体CU颗粒会造成CU2+的共析。 导致瘤状氧化铜的共析。 3.板子可能在活化不良。

C‧CuSO45H2O: 它是电镀主盐,提高硫酸铜浓度,可提高允许电流度, 避免高电流区烧焦,硫酸铜过高镀铜的分散能力下降, 光量度、延展性会下降,低时镀液的分散,能力低,均 度能力会下降。 D‧CL: 它是阳极的活化剂,低的情况下会产生条纹,镀层糙, 过高时镀层的光亮度下降,低电流区镀层发暗,超高时 会引起阳极的钝化。 E‧光泽剂: 加入光泽剂可使镀液稳定,以免阳极极化,使镀层结晶 细致,可以减少镀层的孔隙率,同时还可以提高镀液的 分散能力和均镀能力,避免板面烧焦,过高或过低都会 引起烧焦,故添加时一定要分析后补加。

1.铜面粗糙

2.铜面发暗

3.板面氧化

1.及时修复设备故障。 2.严格控制板子hold time。

4.铜颗粒

1.钛篮阳极膜生长不良。 2.电镀时超时,长时间低电流电镀。 3.镀铜光泽剂浓度异常。 4.镀铜液异物过多。 5.阳极袋或阳极隔膜破损。

1.安排dummy,重新生成阳极膜。 2.避免长时间低电流电镀。 3.调整光泽剂浓度。 4.进行活性碳过滤。 5.更换新的阳极袋和阳极隔膜。

3.镀铜常识 A‧电流密度:F=H/0.937/t (F为电流密度 H为镀铜厚度 0.937为电流效率 t为镀铜时间) B‧镀铜厚度:H=0.937*F*t (H为镀铜厚度 0.937为电流效率 F为电流密度 t为电镀时间) C‧电流计算方法:长*宽/929*电流密度*单挂上板片数*2 (929是将CM转换成平方英尺) 4‧镀铜参数影响有:温度、浓度、摆动、鼓风、过滤 A‧温度:20~28℃ ,镀液的温度过低,允许的工作电流密度会降 低,提高温度,密度会增加,但会减弱添加剂的作用,加速Cu+的 氧化,使镀液变浑浊。 B‧浓度:H2SO498%:90-120ML/L,当H2SO4酸度不够时Cu+的氧化 和水解形成所谓的铜粉。氧化亚铜的生成会使镀层粗糙,因此电 镀中避免氧化亚 铜的存在,而只有H2SO4能使镀液稳定,它还 可以提高镀液的导电性和均镀能力,但太高会加速阳极的化学溶 解,使Cu2+含量上升。

孔破

蚀刻型孔破 PTH型孔破,孔壁断层 呈包裹状

气泡型孔破

讨论:

镀层分离

脱脂不良,经高温后 出现罕见(Pull Away)

电镀粗糙

塞孔

切片异常后的处理流程

切片人员在做首件或量产切片时发现异常,必须第一时间重新取 NG的板子再次取样分析。取成型区样本进行分析。 切片位置:一般我们是取切片孔进行分析。但必须避开夹点以免 发生误判,确认切片取样,从半边切片孔位置延伸最少2CM取成型 区。 板内切片再次确认仍然NG后,第一时间通知上级主管,同时通知 品质部,技术部,生产部相关人员。

B‧整孔:它的作用是电性调整,清除板面污染物,使板 对外有了一层正电荷静电性,利于后站带负电荷钯胶 体附着。 C‧微蚀:粗化表面,将氧化物杂物和整孔适况的界面活 性剂一起剥除,使金属化的过程中避免钯胶体在板面 附着,沉铜时尽量在孔中,不会浪费物料,也可确保 品质。 D‧预浸:它的作用是不让板带任何污染物入活化槽,以 维持活化槽药水的平衡。 E‧活化:作用是钯原子作为化学铜中铜氧化还原反应最 佳触媒,而最终能使化铜沉上一曾均匀的镀层。

1次/天

室温

3分钟

沉铜

120L

NAOH HCHO

1次/2H

28±3℃

18分钟

酸洗 镀铜 铜缸

750L

H2SO4

CU2SO4.5H2O

2次/周

室温

90秒

2000L

H2SO4 CI-

1次/周

20-30℃

20分钟

三、电镀的功能作用及参数条件影响

1‧PTH组成由PI脱脂、整孔、微蚀、预浸、活化、速化、化铜。它 的作用是给孔内沉上一层薄铜使之导通,便于后站加厚镀铜的覆盖。 A.PI 脱脂:清洁孔壁,减少钻孔后孔内残胶对品质的影响。

五、電鍍主要品質問題

异常项目 可能发生原因 改善对策 1.当掉水洗槽并更换滤芯。 2.分析PTH线药液,debug PTH线药液槽循 环量是否正常,滤芯是否干净,若否,则 清当PTH线药液槽。 3.开启化学铜空气搅拌检查搅拌是否均匀 4‧更换破损的阳极袋,分析药水浓度 5‧控制标准参数作业 调整光泽剂浓度。 1.水洗槽不干净。 2.清洁剂药液太脏。 3.化学铜无空气搅拌或流量过低 4‧酸度不够,阳极袋破损。 5‧鼓风太大或太小Cu+氧化太快 光泽剂浓度out spec,尤其是光亮剂浓 度偏低。 1.板子镀铜后,有设备故障发生,导致 板子在空中悬停超时或水洗时间过长。 2.板子在镀完铜后,hold time过长。