硅通孔技术TSV研究

3D IC-TSV技术与可靠性研究

3D IC-TSV技术与可靠性研究摘要:对三维(3 Dimension,3D)堆叠集成电路的硅通孔(Through Silicon Via,TSV)互连技术进行了详细的介绍,阐述了TSV的关键技术与工艺,比如对准、键合、晶圆减薄、通孔刻蚀、铜大马士革工艺等。

着重对TSV可靠性分析的重要性、研究现状和热应力分析方面进行了介绍。

以传热分析为例,实现简单TSV模型的热仿真分析和理论计算。

最后介绍了TSV技术市场化动态和未来展望。

关键词: 3D-TSV;通孔;晶圆减薄;键合;热可靠性0 引言随着半导体制作工艺尺寸缩小到深亚微米量级,摩尔定律受到越来越多的挑战。

首先,互连线(尤其是全局互连线)延迟已经远超过门延迟,,这标志着半导体产业已经从“晶体管时代”进入到“互连线时代”。

为此,国际半导体技术路线图组织(ITRS)在 2005 年的技术路线图中提出了“后摩尔定律”的概念。

“后摩尔定律”将发展转向综合创新,而不是耗费巨资追求技术节点的推进。

尤其是基于TSV(Through Silicon Via)互连的三维集成技术,引发了集成电路发展的根本性改变。

三维集成电路(Three-Dimensional Integrated Circuit,3D IC)可以将微机电系统(MEMS)、射频模块(RF module)、内存(Memory)及处理器(Processor)等模块集成在一个系统内[1],,大大提高了系统的集成度,减小了功耗,提高了性能,因此被业界公认为延续摩尔定律最有效的途径之一,成为近年来研究的热点。

目前3D集成技术主要有如下三种:焊线连接(Wire-Bonding)、单片集成(Monolithic Integration)和TSV技术[2]。

焊线连接是一种直接而经济的集成技术,但仅限于不需要太多层间互连的低功率、低频的集成电路。

单片集成是在同一个衬底上制作多层器件的新技术,它的应用受到工艺温度要求很高和晶体管质量较差等约束。

硅通孔技术TSV研究ppt课件

TSV技术面临的难题:

➢在价格与成本之间的极大障碍

➢新技术的不确定性所隐含的风险

➢实际的量产需求

1

概述

发展 状况

TSV 的 应用

GaAs 基TSV 20/03/2020

TSV的研究动态

TSV参数 最小TSV直

径 最小TSV间

3

TSV封装剖面图

概述

发展 状况

TSV 的 应用

TSV的研究动态

TSV的关键技术之一——通孔刻蚀

➢ 前通孔(via first):

在 IC 制 造 过 程 中 制 作 通 孔,分为前道互连和后 道互连

➢ 后通孔(via last) :

制造完成之后制作通孔

GaAs

基TSV 20/03/2020

4

概述

台积电有在28nm以下工艺量产三维LSI的意向。

TSV的 应用

GaAs 基TSV 20/03/2020

以多种尺寸和配置而形成的TSV 和再布线层

12

连接300mm晶圆和半导体芯片的微凸点

TSV的研究动态

概述

2010年12月三星公司采用TSV技术,成功开发出基于该 公司先进的绿色DDR3芯片的8GB RDIMM内存。

感测器

OsmiumTM from Aptina 9

TSV的研究动态

概述

发展 状况

应用TSV的影像感测器实例

2009年3月, 意法半导体推出市场上首款集成扩展景深 (EDoF)功能的1/4英寸光学格式3百万像素Raw Bayer传感器。 意法半导体最新的影像传感器可实现最小6.5 x 6.5mm的相机 模块,而且图像锐利度和使用体验非常出色,同时还兼有尺 寸和成本优势,是一款智能型自动对焦相机解决方案。

TSV 通孔技术研究

TSV 通孔技术研究作者:黄铂来源:《中小企业管理与科技·上旬刊》 2013年第8期黄铂(武汉船舶职业技术学院)摘要:介绍了TSV 技术及其优势,针对TSV 中通孔的形成,综述了国内外研究进展,提出了干法刻蚀、湿法刻蚀、激光钻孔和光辅助电化学刻蚀法( PAECE) 等四种TSV 通孔的加工方法,并对各种方法进行了比较,提出了各种方法的适用范围。

关键词:TSV 干法刻蚀湿法刻蚀激光钻孔光辅助电化学刻蚀0 引言TSV (through silicon via)技术是穿透硅通孔技术的缩写,一般简称硅通孔技术。

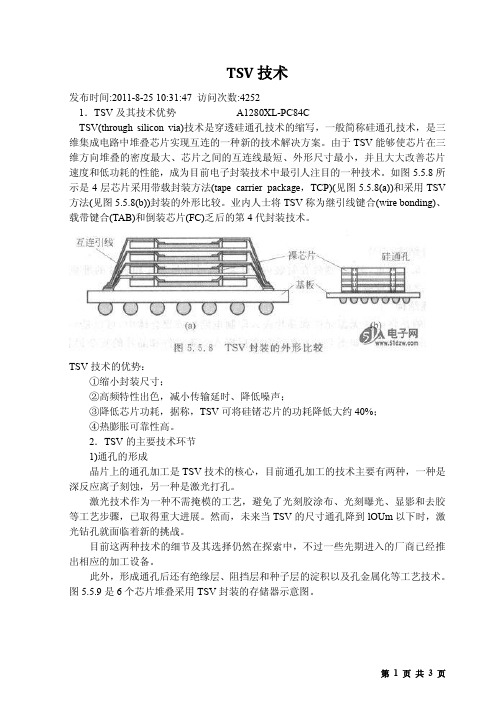

图1所示是4 层芯片采用载带封装方法(见图1(a))和采用TSV 方法(见图1(b))封装的外形比较。

采用硅通孔TSV 技术的3D 集成方法能提高器件的数据交换速度、减少功耗以及提高输入/ 输出端密度等方面的性能[1-2]。

采用TSV 技术也可以提高器件的良率,因为大尺寸芯片可以分割为几个功能模块的芯片(小尺寸芯片具有更高的器件良率),再将它们进行相互堆叠的垂直集成,或者将它们在同一插入中介层上进行彼此相邻的平面集成。

1 TSV 的主要技术环节硅通孔技术主要有通孔的形成、晶片减薄及TSV 键合三大技术环节。

1.1 通孔的形成TSV 技术的核心是在晶片上加工通孔,目前,通孔加工技术主要包括干法刻蚀、湿法腐蚀、激光钻孔以及光辅助电化学刻蚀四种。

1.2 晶片减薄为了保证通孔形成的孔径和厚度比例在一个合理的范围内,采用3D 封装的晶片必须要进行减薄。

目前,比较先进的多层封装技术能够将芯片的厚度控制在100μm以下,未来的芯片厚度需要减薄到25μm-1μm 近乎极限的厚度。

目前多采用磨削加工技术进行晶片减薄,为了解决减薄后晶片不发生翘曲、下垂以及表面损伤扩大以及晶片破裂等问题,在磨削过程中必须保持晶片始终保持平整状态,这也是晶片减薄技术中急需解决的问题。

1.3 TSV 键合TSV 键合技术是指完成通孔金属化和连接端子晶片之间的互连。

tsv的主要工艺步骤及方法

tsv的主要工艺步骤及方法一、制造硅通孔硅通孔(TSV)的制造是TSV技术的核心步骤之一。

在这一步,通过物理或化学方法在芯片上制造出穿透硅片的孔洞,这些孔洞将用于实现芯片间的垂直互连。

有多种方法可以用来制造硅通孔,包括但不限于深反应离子刻蚀(DRIE)、激光钻孔等。

二、填充硅通孔在硅通孔制造完成后,需要对其进行填充,以实现电信号的传输。

填充材料一般选用导电金属,如铜、钨等。

填充硅通孔的方法有化学气相沉积(CVD)、物理气相沉积(PVD)和电镀等。

选择合适的填充方法需要根据实际应用需求和工艺条件来决定。

三、连接硅通孔填充完硅通孔后,需要进行硅通孔间的连接,以实现芯片间的互连。

连接方法可以采用焊接、导电胶等。

在连接过程中,需要确保连接稳定可靠,以防止在后续使用中出现脱落或接触不良等问题。

四、测试与验证在完成硅通孔的制造、填充和连接后,需要进行测试与验证,以确保TSV 技术能够满足实际应用需求。

测试内容包括但不限于:导通性能测试、机械性能测试和可靠性测试等。

通过测试与验证,可以及时发现并解决潜在的问题,提高TSV技术的可靠性和稳定性。

五、封装与集成在TSV技术应用中,封装与集成是关键步骤之一。

通过封装与集成,可以将多个芯片垂直堆叠在一起,实现更小体积、更高性能的电子系统。

在封装与集成过程中,需要考虑到散热、信号传输、电源分配等问题,以确保整个系统的稳定运行。

六、可靠性评估TSV技术的可靠性是评估其性能的重要指标之一。

可靠性评估可以通过多种方法来实现,如加速老化试验、环境适应性试验等。

通过可靠性评估,可以了解TSV技术在不同环境和工作条件下的性能表现,为后续改进和优化提供依据。

七、失效分析失效分析是TSV技术中重要的一环,通过对失效样品的检测和分析,可以了解失效的原因和机制,从而提出相应的改进措施。

失效分析方法包括扫描电子显微镜(SEM)、能谱分析(EDS)等。

通过失效分析,可以提高TSV技术的可靠性和稳定性,为实际应用提供更加可靠的解决方案。

TSV等效电路模型建立及分析

传 统C MO S工艺的尺 度减 小速 度 逐 渐放缓,三 维集成电路是摩尔定律之外(More than Moore)的一 种可能选择[1-2]。硅通孔技术(Through Silicon Via, T S V)是 三 维 集 成电 路 的关 键 技 术,它 能 够 实 现 芯片 之 间的 垂 直 连 接,缩短 延 迟 时间,并 提 供 极为密 集的 I O 连 接 [ 3]。随 着 T S V制造 技 术的发 展,准 确、高 效 地了 解TSV电磁特性对于三维集成电路系统信号完整性至 关 重 要 [4 -5 ]。开发有 效的3D 集 成电 路 测 试 方 法很有必 要,以便 尽量减 少 制造 成 本 和 测 试 时间。T S V 存 在 诸 如针孔和空洞类型的缺陷,这些缺陷会影响3D集成电

3 衬底对TSV模型参数的影响 衬底电阻率对 T SV 模型参 数有 较大 影响,如果

使 用高导电性 衬底替 代电阻衬底,从T S V 端 子到 地面 的电阻大幅下降。高导电衬底模型与电阻衬底模型的 相比,R 3和R 6从220 MΩ大幅降至不足5.4 0 MΩ。衬 底电导率 对 T S V 故障 模 型的影响是 显著的。在电阻衬 底内的T SV上有一 个4 μm 2的针孔,可以将T SV端 子 对地的电阻从220 MΩ降低到小于23 kΩ。然而,在高 导电性衬底TSV上,一个1 μm2的针孔可将端子对地

科技资讯 SCIENCE & TECHNOLOGY INFORMATION

49

科 技资讯 2021 NO.10 SCIENCE & TECHNOLOGY INFORM约5.5 Ω,而且还改变了TSV等效电路模 型(见图9)。

可以看出,电阻衬底 T S V 端 子与地 之 间的高电阻 R 3和R 6相应地被高导电衬底中TSV等效电路中的低电 阻R 3和R 4替代,原因为高导电衬底TSV端子通过针孔 形成了与地之间的低阻抗路径。电感L 3、L 4说明TSV端 子与地之间的阻抗随频率增加而变大。

TSV技术

TSV技术发布时间:2011-8-25 10:31:47 访问次数:42521.TSV及其技术优势A1280XL-PC84CTSV(through silicon via)技术是穿透硅通孔技术的缩写,一般简称硅通孔技术,是三维集成电路中堆叠芯片实现互连的一种新的技术解决方案。

由于TSV能够使芯片在三维方向堆叠的密度最大、芯片之间的互连线最短、外形尺寸最小,并且大大改善芯片速度和低功耗的性能,成为目前电子封装技术中最引人注目的一种技术。

如图5.5.8所示是4层芯片采用带载封装方法(tape carrier package,TCP)(见图5.5.8(a))和采用TSV 方法(见图5.5.8(b))封装的外形比较。

业内人士将TSV称为继引线键合(wire bonding)、载带键合(TAB)和倒装芯片(FC)乏后的第4代封装技术。

TSV技术的优势:①缩小封装尺寸;②高频特性出色,减小传输延时、降低噪声;③降低芯片功耗,据称,TSV可将硅锗芯片的功耗降低大约40%;④热膨胀可靠性高。

2.TSV的主要技术环节1)通孔的形成晶片上的通孔加工是TSV技术的核心,目前通孔加工的技术主要有两种,一种是深反应离子刻蚀,另一种是激光打孔。

激光技术作为一种不需掩模的工艺,避免了光刻胶涂布、光刻曝光、显影和去胶等工艺步骤,已取得重大进展。

然而,未来当TSV的尺寸通孔降到lOUm以下时,激光钻孔就面临着新的挑战。

目前这两种技术的细节及其选择仍然在探索中,不过一些先期进入的厂商已经推出相应的加工设备。

此外,形成通孔后还有绝缘层、阻挡层和种子层的淀积以及孔金属化等工艺技术。

图5.5.9是6个芯片堆叠采用TSV封装的存储器示意图。

2)晶片减薄如果不用于3D封装,目前0.3~0.4mm的晶片厚度没有问题,但如果晶片用于3D封装则需要减薄,以保证形成通孔的孔径与厚度比例在合理范围,并且最终封装的厚度可以接受。

即使不考虑层堆叠的要求,单是芯片间的通乳互连技术就要求上层芯片的厚度在20~30μm,这是现有等离子开孔及金属沉积技术比较适用的厚度。

半导体tsv工艺

半导体tsv工艺

半导体TSV工艺是一种新型的三维封装技术,它是通过在晶圆上开孔,将芯片内部的电路通过垂直连接器连接到晶圆的另一侧,从而实现芯片内部电路的三维堆叠。

TSV是Through Silicon Via的缩写,意为通过硅通孔。

半导体TSV工艺是一种先进的封装技术,它可以将多个芯片进行堆叠,从而实现更高的性能和更小的封装尺寸。

相比传统的封装技术,半导体TSV工艺具有以下优点:

1.更高的性能:半导体TSV工艺可以将多个芯片堆叠在一起,从而实现更高的性能。

由于芯片之间的距离更近,信号传输速度更快,同时也减少了信号传输的损失。

2.更小的封装尺寸:半导体TSV工艺可以将多个芯片堆叠在一起,从而实现更小的封装尺寸。

这对于移动设备等小型电子产品来说非常有利,可以实现更小巧的设计。

3.更低的功耗:半导体TSV工艺可以实现更短的信号传输路径,从而减少功耗。

这对于需要长时间使用的电子产品来说非常有利。

半导体TSV工艺的制造过程包括以下步骤:

1.晶圆准备:首先需要准备好晶圆,并在晶圆上进行刻蚀和清洗等处理,以便后续的工艺步骤。

2.TSV开孔:在晶圆上开孔,通过硅通孔将芯片内部的电路连接到晶圆的另一侧。

3.金属填充:将金属填充到开孔中,以便后续的连接。

4.封装:将多个芯片堆叠在一起,并进行封装,以保护芯片并提高性能。

半导体TSV工艺是一种非常先进的封装技术,它可以实现更高的性能和更小的封装尺寸。

随着电子产品的不断发展,半导体TSV工艺将会越来越广泛地应用于各种领域。

新型硅通孔(TSV)的电磁特性研究

新型硅通孔(TSV)的电磁特性研究新型硅通孔(TSV)的电磁特性研究引言在现代电子器件中,芯片内部不同层次的互连是实现器件功能的重要组成部分。

随着半导体技术的不断发展,为了满足更高的处理速度和更大的集成度需求,三维集成电路(3D-IC)技术逐渐崭露头角。

而新型硅通孔(TSV)是实现3D-IC技术的核心部件之一。

本文将就TSV的电磁特性进行研究,探讨其在电磁波传输方面的影响。

1. TSV的定义和结构TSV即新型硅通孔(Through Silicon Via),是一种在硅晶片上实现垂直电连接的微细孔洞。

其基本结构包括上下两个金属壳,即上层金属(UM1)和下层金属(LM1),以及填充间隔层(IS1)。

TSV的孔洞通过硅基底,将上下两层金属电极连接在一起。

这种结构使得芯片内部层间互连更加紧凑,并可在芯片的不同层次之间进行电信号的高速传输。

2. TSV的电磁特性研究方法为了准确研究TSV的电磁特性,我们首先采用有限差分时域(FDTD)方法对TSV进行数值模拟,分析其在电磁波传输中的响应。

同时,为了验证数值模拟结果的准确性,我们还进行了实验测试,对TSV进行了电磁特性的测量。

通过比较实验结果和数值模拟结果,我们可以得出准确的结论。

3. TSV的电磁波传输特性在电磁波传输中,TSV会对信号的频率、传输损耗和信号延迟等产生影响。

通过对TSV的电磁特性进行研究,我们可以得到以下结论:3.1 TSV的分布电容对频率响应的影响TSV作为一种电连接通道,具有一定的分布电容。

这种分布电容导致了TSV的电磁响应在高频段产生明显的衰减。

因此,在高频信号传输中,TSV会引起传输信号的衰减和失真现象。

为了解决这个问题,可以采取优化设计方法,如增加TSV的直径或改变其结构以降低分布电容。

3.2 TSV的传输损耗TSV的传输损耗是指信号经过TSV传输时所产生的能量损耗。

传输损耗主要有两个因素:金属电极导线的电阻和附近材料的电磁耗散。

tsv工艺要求

tsv工艺要求TSV工艺要求TSV(Through-Silicon Via)是一种用于三维集成电路的关键工艺技术,它通过在硅片内部形成垂直的通孔,实现了多个芯片的堆叠和连接。

在TSV工艺中,有一些重要的要求和规范需要遵守,以确保产品的质量和可靠性。

本文将介绍TSV工艺的要求和规范,以及相关的技术细节。

TSV工艺要求在硅片上形成精确的通孔结构。

通孔的直径、深度和间距等参数必须满足严格的要求。

通孔的直径通常在10-100微米之间,深度可以达到数百微米。

通孔之间的间距也需要精确控制,以确保相邻通孔之间没有短路或漏电的问题。

TSV工艺要求在通孔内部形成导电层。

导电层通常采用铜或其他导电材料,通过化学气相沉积或物理气相沉积等工艺将导电材料填充到通孔中。

导电层的厚度和均匀性对于通孔的电性能和可靠性非常重要。

导电层要求具有良好的导电性能和可靠的粘附性,以确保通孔的信号传输和电气连接。

TSV工艺要求在通孔周围形成绝缘层。

绝缘层通常由二氧化硅或其他绝缘材料组成,用于隔离通孔与周围环境的电气联系。

绝缘层需要具有较高的绝缘性能和良好的平整度,以确保通孔之间没有漏电或短路的问题。

绝缘层的厚度和均匀性也需要满足严格的要求,以保证通孔的可靠性和稳定性。

TSV工艺还要求在通孔上形成金属连接。

金属连接通常采用焊接或其他金属接合技术实现,用于连接不同芯片之间的通孔。

金属连接需要具有较高的可靠性和稳定性,以确保通孔之间的信号传输和电气连接。

金属连接的质量和可靠性对于整个TSV结构的性能和可靠性至关重要。

TSV工艺还要求进行严格的工艺控制和品质管理。

在TSV工艺过程中,需要对通孔的形成、导电层的填充、绝缘层的形成和金属连接的制备等关键步骤进行精确控制和监控。

同时,还需要进行严格的品质检查和测试,以确保产品符合规定的要求和标准。

TSV工艺要求在硅片上形成精确的通孔结构,并在通孔内部形成导电层和绝缘层,最后通过金属连接实现芯片之间的连接。

硅通孔(TSV)电学传输特性分析与优化

硅通孔(TSV)电学传输特性分析与优化硅通孔(TSV)电学传输特性分析与优化摘要:硅通孔(TSV)是一种用于芯片内部互联的三维封装技术。

本文通过对TSV电学传输特性的分析与优化,探讨了TSV的制备工艺对其性能的影响,并提出了一些优化措施。

1. 引言随着芯片尺寸的不断减小和集成度的不断提高,二维封装方式逐渐不能满足芯片内部大规模互联的需求。

硅通孔(TSV)作为一种三维封装技术,能够实现芯片内部的垂直互联,为芯片的高集成度提供可能。

TSV的电学传输特性的分析与优化对于实现高性能的三维封装至关重要。

2. TSV的制备工艺TSV的制备通常包括刻蚀、填充和研磨等步骤。

刻蚀是将硅衬底上的孔洞形成的过程,可以采用干法或湿法刻蚀。

填充是将导电材料填充到TSV中,常用的填充材料有铜、银等。

研磨是将填充材料的余量删减至需要的高度,以便与芯片的上下层相连接。

制备工艺的参数设置和优化对于TSV的电学传输特性具有重要影响。

3. TSV的电学传输特性分析TSV的电学传输特性可以通过测试TSV的电阻和电容来进行分析。

电阻是TSV的主要电学性能指标之一,影响着信号传输的速度和功耗。

电阻的大小与TSV的尺寸、填充材料和制备工艺等因素有关。

电容是TSV的另一个重要性能指标,反映了TSV 的电荷传输能力。

电容的大小与TSV的尺寸、绝缘层的厚度等因素相关。

4. TSV的电学传输特性优化为了优化TSV的电学传输特性,可以采取以下措施:4.1 优化制备工艺参数制备工艺参数的优化对于TSV的电学性能具有重要影响。

如刻蚀参数的优化可以改善TSV的表面平整度,减小接触电阻。

填充材料的选择和填充参数的优化可以改善TSV的导电性能。

研磨参数的优化可以减小TSV的表面粗糙度,降低剩余电阻。

4.2 优化填充材料填充材料的选择对TSV的电阻有着重要影响。

铜是一种常用的填充材料,具有较低的电阻和较高的导电性能。

然而,铜容易产生应力,导致TSV的可靠性下降。

三维集成电路(3D IC)中硅通孔(TSV)链路的多场分析

三维集成电路(3D IC)中硅通孔(TSV)链路的多场分析三维集成电路(3D IC)中硅通孔(TSV)链路的多场分析引言:随着电子技术的不断发展,集成电路的功能越来越复杂,对于电路板的布局和连接的要求也越来越高。

传统的2D集成电路已经面临着功耗、散热和信号传输等问题,为了克服这些问题,人们提出了3D集成电路(3D IC)的概念。

3D IC通过垂直堆叠多层芯片来实现更高的集成度和性能。

而硅通孔(TSV)链路作为3D IC中芯片间的关键连接组件,受到了广泛关注。

本文将对TSV链路进行多场分析,探讨其在3D IC中的性能和优化方法。

1. TSV链路的结构与工作原理TSV链路是一种通过在不同芯片间钻孔并填充导电材料的技术,用于实现芯片间的电信号传输和能量供应。

典型的TSV链路结构包括导电填充物、绝缘层以及TSV孔的孔壁。

TSV链路的工作原理是通过导电填充物提供电信号和能量传输的路径,而绝缘层则用于隔离相邻的TSV链路。

2. TSV链路的挑战与问题尽管TSV链路在3D IC中起到了关键的作用,但是它也带来了一些挑战与问题。

首先,TSV孔的填充过程需要解决填充物与孔壁之间的黏附性和填充度的问题。

其次,在高频电信号传输方面,TSV链路可能会引起信号的损耗和噪声,从而影响系统性能。

另外,由于3D IC中芯片的堆叠密度较高,TSV链路的散热问题也不可忽视。

3. TSV链路的多场分析方法为了解决上述问题,人们利用电磁场理论、热传导理论和机械力学理论等多场分析方法对TSV链路进行研究。

在电磁场方面,可以通过研究TSV链路的等效电路模型和传输线理论来分析电信号的传输损失和噪声问题。

在热传导方面,可以通过模拟TSV链路的热传导路径和热源来分析散热性能。

在机械力学方面,可以分析TSV链路在机械应力下的稳定性和可靠性。

4. TSV链路的优化方法为了提高TSV链路的性能,人们提出了一系列的优化方法。

例如,在TSV孔填充过程中可以选择合适的填充材料和填充工艺,以提高填充度和黏附性。

TSV可靠性综述

0引言三维集成封装技术被公认为是超越摩尔定律的第四代封装技术。

硅通孔(Through Silicon Via ,TSV)技术是三维封装技术的关键[1]。

摩尔定律指出,硅片上的晶体管数量大约每两年翻一番[2]。

然而,由于晶体管的缩放比例和漏电的限制[3],摩尔定律不能永远持续下去。

随着晶体管尺寸越来越小,晶体管数量越来越多,晶体管之间的间距也越来越小。

最终会引起量子隧穿效应,电子会在两根金属线之间隧穿,导致短路[4-5]。

因此,存在一个极限,超过这个极限,摩尔定律将失效。

一种实现突破传统摩尔定律的封装摩尔定律被提出,封装摩尔定律是基于三维集成封装技术提出的[6]。

TSV 技术是指在硅片上进行微通孔加工,在硅片内部填充导电材料,通过TSV 技术实现芯片与芯片之间的垂直互连,是三维封装技术的关键技术[7-8]。

与传统的金丝键合相比,TSV 的优点是节省了外部导体所占的三维空间。

TSV 技术可以使微电子芯片封装实现最紧密的连接和最小的三维结构。

此外,由于芯片之间的互连线长度的缩短,大大降低了互连延迟,从而提高了运行速度。

并且由于互连电阻的降低,电路的功耗也大大降低[9]。

TSV 不仅广泛地应用于信息技术,而且在飞机、汽车和生物医学等新领域都得到了广泛的应用,因为三维大规模集成电路具有很多优势,如高性能、低功耗、多功能、小体积[10]。

TSV 是一种颠覆性技术,被认为是实现“超越摩尔定律”的有效途径,在未来主流器件的设计和生产中会得到广泛应用。

1TSV 可靠性概述随着三维集成封装技术的发展,TSV 技术已成为三维堆叠封装中最关键的技术之一。

作为芯片与芯片之间重要的物理连接和电气连接,TSV 的可靠性无疑是决定TSV 可靠性综述王硕1,马奎1,2,杨发顺1,2(1.贵州大学大数据与信息工程学院,贵州贵阳550025;2.半导体功率器件可靠性教育部工程研究中心,贵州贵阳550025)摘要:对硅通孔(Through Silicon Via ,TSV)技术的可靠性进行了综述,主要分为三个方面:热应力,工艺和压阻效应。

TSV技术的发展

TSV技术的发展、挑战和展望,3D IC 技术的一体化、3D硅技术的一体化摘要:3D集成技术包括3D IC集成,3D IC封装和3D 硅集成技术。

这三者是不同的技术,并且硅通孔技术将3D IC封装技术与3D IC集成技术、3D IC硅集成技术区分开来,因为后二者使用了该技术而3D IC封装没有。

硅通孔技术(TSV)是3D IC集成技术、3D 硅集成技术的核心。

也是研究的热点。

3D集成技术起源于当代,当然,3D IC/硅集成技术的革新、挑战与展望已是讨论的热点,还有它的蓝图。

最后,通用的、更低能耗的、加强热控制的3D IC集成封装系统相继被提出。

关键词:硅通孔技术,3D IC集成技术,3D 硅集成技术,活泼的、消极的互边导电物,C2W和W2W。

说明:电子产业自从1996年以来已成为世界上最大的产业。

截止2011年底已经创造了一万五千亿美元的价值。

其中电子工业最大的发明便是电子管(1947年),这也使得John Bardeen,Walter Brattain 和William赢得了1956年的诺贝尔物理学奖。

1958年Jack Kilby发明了集成电路(也使他获得了诺贝尔奖),六个月后Robert Noyce(他因在1990年去世而未能与Jack kilby分享诺贝尔奖)首创IC集成技术。

由戈登·摩尔在1965年提出的每二年便要在电路板上将晶体管的数量翻一倍的理论(也叫摩尔定律,为了更低的能耗),在过去的46年中已成为发展微电子产业最有力的指导。

这条定律强调可以通过单片集成系统(SOC)将平面技术和所有功能的集成(在2D层面)放到单片芯片中。

另一方面,这里所有功能的集成能通过3D集成技术例如3D IC封装,3D IC 集成[1],[2],[4]-[143],[168]-[201]和3D 硅集成[1],[2],[144]-[167],[168]-[201]得到实现,这些都会在1、2小节中提及。

详解TSV(硅通孔技术)封装技术

详解TSV(硅通孔技术)封装技术硅通孔技术(Through Silicon Via,TSV)技术是一项高密度封装技术,正在逐渐取代目前工艺比较成熟的引线键合技术,被认为是第四代封装技术。

TSV 技术通过铜、钨、多晶硅等导电物质的填充,实现硅通孔的垂直电气互连。

硅通孔技术可以通过垂直互连减小互联长度,减小信号延迟,降低电容/ 电感,实现芯片间的低功耗,高速通讯,增加宽带和实现器件集成的小型化。

基于TSV 技术的3D 封装主要有以下几个方面优势:1)更好的电气互连性能,2)更宽的带宽,3)更高的互连密度,4)更低的功耗,5)更小的尺寸,6)更轻的质量。

TSV 工艺主要包括深硅刻蚀形成微孔,绝缘层/阻挡层/种子层的沉积,深孔填充,化学机械抛光,减薄、pad 的制备及再分布线制备等工艺技术。

主要工艺包括几个部分:(1)通孔的形成;(2)绝缘层、阻挡层和种子层的淀积;(3)铜的填充(电镀)、去除和再分布引线(RDL)电镀;(4)晶圆减薄;(5)晶圆/芯片对准、键合与切片。

TSV 深孔的填充技术是3D 集成的关键技术,也是难度较大的一个环节,TSV 填充效果直接关系到集成技术的可靠性和良率等问题,而高的可靠性和良率对于3D TSV 堆叠集成实用化是至关重要的。

另外一个方面为在基片减薄过程中保持良好的完整性,避免裂纹扩展是TSV 工艺过程中的另一个难点。

目前主要的技术难点分为几个方面:(1)通孔的刻蚀激光刻蚀、深反应离子刻蚀;(2)通孔的填充材料(多晶硅、铜、钨和高分子导体等)和技术(电镀、化学气相沉积、高分子涂布等);(3)工艺流程先通孔或后通孔技术;(4)堆叠形式晶圆到晶圆、芯片到晶圆或芯片到芯片;(5)键合方式直接Cu-Cu 键合、粘接、直接熔合、焊接和混合等;(6)超薄晶圆的处理是否使用载体。

目前,3D-TSV 系统封装技术主要应用于表1 TSV 三维封装应用领域经过数年研发,目前形成具有高良率、不同深宽比结构、高密度微孔、高导通率的3D 封装硅基转接板,可以广泛应用于射频、存储等芯片的三维封装领域。

硅通孔(TSV)工艺学习报告

硅通孔(TSV)工艺

学习报告

高旺(13307130154)|电子封装材料与工艺|2016 年 6 月 11 日

2. 分类

3D IC 最常使用的分类方法是以硅通孔技术的制程、工序为依据,硅通孔技术按照 制程可分为前通孔(Via First)、中通孔(Via Middle)与后通孔(Via Last)等三种制程。其中前 通孔是指在晶圆元件制作前进行硅通孔制程;中通孔则在元件制程后、后段导线制作 前,进行硅通孔制程;后通孔是指在晶圆后段导线制作(Back End of the Line, BEOL)后, 才进行硅通孔的制作。以上只是大致上之区分,实际制程根据不同公司、组织以及研 究单位之发展,仍有些微变化。

总的来说,目前行业内普遍看好 3D 硅集成技术。 推动 3D 集成技术的行业发展的最有影响力的当属 1965 年的诺贝尔物理学奖获得 者——Richard Feynman(理查德.费曼)。在 1985 年 8 月 9 日 Gakushuin 大学(东京) 的 Yoshio Nishina 的追悼会上,费曼做了题目为《未来的计算机器(Computing Machines in the Future)》的演讲,说“另一方面的改进是物理器械方面的而不是让所有集成在 一块电路板上。这样使可以在每一层上来制造而不是一次性做完,你可以先制造几层, 随着时间的推移还可以加入更多层电路。”费曼不仅告诉我们要往 3D 方向发展,还教 我们今后如何制作它。即使是在今天,许多致力于 3D 集成研究的学者依然喜欢引用他 在 1985 年东京的演讲。

tsv工艺原理

tsv工艺原理

TSV(ThroughSiliconVia,穿透硅孔)是一种在硅片上制造立体互联的新型工艺。

它是将硅片加工成一系列孔洞的过程,然后通过这些孔洞将不同层间的电路进行连接。

TSV工艺可以大大提高芯片的集成度和性能,同时也可以降低功耗和成本。

TSV工艺的原理主要包括四个步骤:孔洞加工、内涂层、填充和平整化。

首先,需要在硅片上进行孔洞加工,通常采用的是激光钻孔或等离子体刻蚀等技术。

其次,在孔洞内部涂覆一层金属或聚合物材料,以提高连接的可靠性和稳定性。

然后,将孔洞填充上金属材料,以实现不同层间的电路连接。

最后,进行平整化处理,以便后续的芯片封装。

TSV工艺具有许多优点,例如可以减少芯片大小和功耗,提高性能和可靠性,同时也可以降低成本。

但是,由于其制造过程比传统工艺复杂,因此需要更高的技术水平和设备投入。

未来,随着芯片集成度的不断提高和应用领域的扩大,TSV工艺将会得到更广泛的应用。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TSV的 应用

GaAs 基TSV

TSV的研究动态

概述

2011年8月7日,三星电子发布了内存产品方面节能型单 条32GB DDR3服务器内存模组,这款新的32GB RDIMM内存使 用30nm级别工艺制造的DRAM颗粒,默认运行频率为DDR3-133 3MHz,功率只有4.5W,三星称该产品为“企业服务器用内存 产品中功耗最低级别”。此内存模组比其普通30nm级别工艺 的LRDIMM产品功耗平均低约30%。

发展 状况

TSV的 应用

2、2011年12月,东电电子一举投 产了5款用于三维封装的TSV制造 装置,并“SemiconJapan2011” 上展示。投产的是硅深蚀刻装置、 聚酰亚胺成膜装置以及3款晶圆键 合关联装置。

GaAs 基TSV

TSV的研究动态 TSV应用展望 概述

如今TSV技术正受到人们广泛的关注,未来,TSV并 不只应用在内存上,在CPU上也将看到TSV的身影。同时, TSV的广泛使用,也将再度引发产业的变革,让一些研究 中的新创技术,如医学上的人工视网膜、能源应用上的 智能尘(Smart Dust)传感器等,能够最终成为人们生活 中经常被使用的产品。

发展 状况

TSV的 应用

GaAs 基TSV

Samsung’s 32-memory stacking (each chip is 20µm thick)

TSV的研究动态

概述

2011年10月,意法半导体宣布将TSV技术引入MEMS芯 片量产,在其多款MEMS产品(智能传感器、多轴惯性模块) 内,TSV以垂直短线方式取代传统的芯片互连方法,在尺寸 更小的产品内实现更高的集成度和性能。

概述

最小TSV直 径 最小TSV间 距

发展 状况

TSV深宽比 焊凸间距 芯片间距

TSV 的 应用

芯片厚度

GaAs 基TSV

TSV的研究动态 TSV互连尚待解决的关键技术难题和挑战包括:

通孔的刻蚀——激光VS.深反应离子刻蚀(DRIE); 通孔的填充——材料(多晶硅、铜、钨和高分子导体等)和 技术(电镀、化学气相沉积、高分子涂布等); 工艺流程——先通孔(via first)或后通孔(via 1ast)技术; 堆叠形式——晶圆到晶圆、芯片到晶圆或芯片到芯片; 键合方式——直接Cu-Cu键合、粘接、直接熔合、焊接和 混合等; 超薄晶圆的处理——是否使用载体。

据法国调查公司Yole Development提供,到2015年,逻辑 和存储器方面的应用占TSV应用的比 例将大于30%,接触式图像传感器、 微机电系统,传感器占30%的市场, 存储器堆叠形成的动态随机存取存储 器和闪存芯片占20%的市场。

概述

发展 状况

TSV的 应用

GaAs 基TSV

目前,TSV技术主 要应用在内存条、 MEMS等产品当中。

发展 状况

TSV的 应用

GaAs 基TSV

全新影像传感器扩展手机相机景深从15厘米到无限远

TSV的研究动态

概述

2010年11月,FPGA厂商赛灵思采用堆叠硅片互连技术(SSI) 和硅穿孔技术(TSV),将四个不同FPGA芯片在无源硅中介上互连, 生产出含68亿个晶体管、200万个逻辑单元相当于2000万个ASIC的大 容量FPGA Virtex-7 2000T。

参数对比 功耗 内存容量

绿色DDR3芯片 芯片 绿色 节省40% 提升50%以上

TSV的研究动态

概述 2010年12月,美国升特信号半导体公司 ( Semtech )和IBM联手,运用3D TSV 技 术开发高性能的集成的ADC/DSP 平台。· 发展 状况

TSV的 应用

GaAs 基TSV

IBM 3D 封装技术

GaAs 基TSV

Hybrid Memory Cube的构造

TSV的研究动态

2012年2月27号,美国佐治亚理工学院、韩国KAIST大 学和Amkor Technology公司在“ISSCC 2012”上,共同发 布了将277MHz驱动的64核处理器芯片以及容量为256KB的 SRAM芯片三维层叠后构筑而成的处理器子系统“3D-MAPS: 3D Massively Parallel Processor with Stacked Memory”

发展 状况

TSV的 应用

GaAs 基TSV

TSV的研究动态

2010年12月,台湾台积电(TSMC)公开了采用TSV三维积层半 导体芯片的LSI量产化措施。该公司采用TSV、再布线层以及微焊 点等要素技术,制作了三维积层有半导体芯片和300mm晶圆的模 块,并评测了三维积层技术对元件性能和可靠性的影响。同时, 台积电有在28nm以下工艺量产三维LSI的意向。

TSV的研究动态 TSV市场驱动因素总结

概述

发展 状况

TSV的 应用

3D IC

GaAs 基TSV

TSV的研究动态

概述

发展 状况 TSV应用举例 TSV的 应用

GaAs 基TSV

TSV的研究动态

概述

应用TSV的影像感测器实例

豪威(OmniVision) 于2007年 Aptina的新产品- 开发基于TSV 技术的CIS-OV2640, MT9V1113M02即是应用OsmiumTM OV2640 image sensor是一个能提 技术(即采用TSV技术作为影像 供在单一晶片上整合1632×1232 感测器的电极导通技术)的影像 (UXGA)的有效像素阵列和影像处 感测器模组,主要应用在手机及 理的完整功能、尺寸为8 x 8 x PC cameras。 6.5mm的CIS小型封裝,目前已应 用在Sony Ericsson的V630i手机 上。

TSV的研究动态 的研究动态

概述 硅通孔技术(TSV)是通过在芯片和芯片之间、 晶圆和晶圆之间制作垂直导通,实现芯片之间 互连的最新技术。 由于TSV能够使芯片在三维方向堆叠的 密度最大、芯片之间的互连线最短、外形尺 TSV的优势: 寸最小,并且大大改善芯片速度和低功耗的 缩小封装尺寸 性能,成为目前电子封装技术中最引人注目 高频特性出色,减小传输延时 的一种技术。 降低噪声

发展 状况

TSV的 应用

GaAs 基TSV

OmniVision’s OV2640影 像感测器

OsmiumTM from Aptina

TSV的研究动态 应用TSV的影像感测器实例 概述

2009年3月, 意法半导体推出市场上首款集成扩展景深 (EDoF)功能的1/4英寸光学格式3百万像素Raw Bayer传感器。 意法半导体最新的影像传感器可实现最小6.5 x 6.5mm的相机 模块,而且图像锐利度和使用体验非常出色,同时还兼有尺 寸和成本优势,是一款智能型自动对焦相机解决方案。

JEDEC组织目前还在审核 Wide I/O内存接口技术标准, 这种内存接口的位宽达512bit, 可以增大内存芯片与逻辑芯片 之间的数据传输带宽,其峰值 传输率可达12.8GB/s,带宽要 比常规的LP DDR2接口高出了3 倍之多。

GaAs 基TSV

三星Wide I/O内存芯片内部结构

TSV的研究动态

发展 状况

TSV的 应用

飞利浦 GSM 四频放大器中的通孔

GaAs 基TSV

TSV的研究动态

概述 对采用GaAs晶 圆加工工艺评 估的移动静电 载体 (MEC)

发展 状况

TSV的 应用

GaAs 基TSV

TSV的研究动态 的研究动态

概述 早在1975年,惠普 公司就已经在砷化镓衬 底上做通孔,应用到单 片式微波集成电路中。 但其并不是为了三维封 装。

发展 状况

TSV的 应用

GaAs 基TSV

TSV的研究动态 的研究动态

概述

GaAs基TSV实例

GaAs 晶圆被 减薄至大约75 µm厚, 在其背部刻蚀出70 µm宽的通孔,通孔 电镀一层金。如图 所示的是飞利浦公 司生产的功率放大 器中GaAs HBT功 率晶体管。

发展 状况

TSV的 应用

GaAs 基TSV

TSV冷却系统实例

TSV的研究动态 TSV在3D封装中的发展路线图

概述

发展 状况

TSV的 应用

GaAs 基TSV

3D IC 集成发展路线图 (不包含芯片叠层封装)

TSV的研究动态

概述

发展 状况

TSV的 应用

GaAs 基TSV

采用TSV的3D封装发展路线图

TSV的研究动态

概述

发展 状况

2011年3月,韩国海力士半导体最先采用TSV技术,开发 出晶圆级封装二维积层技术。并成功层叠了8层40nm级2Gbit DDR3 DRAM芯片,可让一个内存模块的最大容量达到前所 未有的64GB,可广泛应用以满足服务器和其他产品对大容 量内存的需求。

TSV的 应用

GaAs 基TSV

概述

2011年12月 ,美国IBM与美光科技宣布,美光已决定利用基 于TSV的商用CMOS技术,率先生产新型存储器“Hybrid Memory Cube”(HMC)

参数对比

发展 状况

存储器速度 最大数据传输速度 封装面积 耗电量

提高15倍左右 128GB/s(十倍以上) 减少10% 减少70%

TSV的 应用

概述

发展 状况

TSV的 应用

3D-MAPS的架构

3D-MAPS的封装形态

GaAs 基TSV

TSV的研究动态 其他进展: 概述

1、2011年7月9日,在国家02专项和中国封装测试联盟的支 持下,由中国科学院微电子研究所发起的国内首个硅通孔 (TSV)技术攻关联合体在北京宣告成立并启动了第1期攻关 项目。

概述

发展 状况

TSV的 应用

GaAs 基TSV

以多种尺寸和配置而形成的TSV和 再布线层 连接300mm晶圆和半导体芯片的微凸点