螺丝电镀流程

电镀的工艺流程

电镀的工艺流程1. 简介电镀是一种通过电化学方法将一层金属沉积到另一种金属或非金属表面的技术过程。

它主要用于增加制品表面的装饰性、耐腐蚀性以及提高导电性能。

本文将重点介绍常见的电镀工艺流程。

2. 电镀前的准备工作在进行电镀之前,必须对待镀物进行充分的准备工作,以确保最佳的镀层质量。

以下是电镀前的准备工作步骤:2.1 清洗首先,待镀物需要经过彻底的清洗,以去除表面的油污、污渍和其它杂质。

常见的清洗方法包括机械清洗、化学清洗和喷射清洗。

2.2 抛光在清洗完毕后,需要对待镀物进行抛光,以去除表面的氧化层和凹凸不平的部分。

通过抛光可以提高表面的平整度和光泽度。

2.3 除杂如果待镀物上有尘埃、锈迹或其它杂质,需要使用特殊的装置进行除杂处理,确保待镀物表面的干净和光滑。

2.4 洁净处理最后,待镀物需要经过洁净处理,以去除表面的氧化物和杂质。

这可以通过浸泡在酸性或碱性的溶液中,或者通过电解方法进行。

3. 电镀工艺流程完成了电镀前的准备工作后,就可以开始进行电镀工艺流程。

电镀工艺流程通常可以分为以下几个步骤:3.1 预处理首先,待镀物需要经过一系列的预处理步骤。

这些步骤包括除油、除锈、除硫和酸洗等。

预处理的目的是清除待镀物表面的污染物和氧化层,以提供良好的镀层附着力。

3.2 电镀液配制接下来,需要根据镀层的要求配制电镀液。

电镀液通常由金属盐、添加剂和溶剂组成。

金属盐提供希望在表面镀层的金属,添加剂可以调节电镀液的性质,而溶剂则用于稀释电镀液。

3.3 电解槽设定在电镀液配制完毕后,需要将待镀物放入电解槽中。

电解槽由阴极和阳极组成,待镀物作为阳极,而阴极则由金属板或其它导电材料制成。

3.4 电镀将待镀物放入电解槽后,可以开始进行电镀。

通常,待镀物在电解槽中浸泡一段时间,以使电流通过电解液使金属沉积在待镀物表面。

电镀的时间和电流密度取决于具体的金属和要求的镀层厚度。

3.5 涂层处理完成电镀后,待镀物需要进行涂层处理,以提高镀层的耐腐蚀性和装饰性。

《螺丝电镀流程》课件

3

清洁生产

优化电镀工艺,降低能耗和物耗,实现清洁生产 。

THANKS

感谢观看

结合力检测

目视检查电镀层表面是否光滑、色泽 均匀,无气泡、划痕、剥落等缺陷。

通过划格试验、弯曲试验、剥离试验 等方法检测电镀层与基体材料之间的 结合力是否牢固可靠。

硬度检测

采用硬度计对电镀层硬度进行检测, 确保镀层硬度符合要求,以保证镀层 的耐磨性和耐腐蚀性。

质量控制的重要性

确保产品性能

电镀质量直接影响到螺丝的防腐 蚀性能和外观质量,进而影响产

04

螺丝电镀的质量控制

镀层厚度的测量和控制

测量方法

采用金相显微镜、涡流测厚仪、X射 线荧光测厚仪等设备对镀层厚度进行 测量,确保厚度符合要求。

控制策略

根据生产工艺和产品质量要求,制定 镀层厚度控制标准,并在生产过程中 对关键工艺参数进行监控和调整,确 保镀层厚度稳定可控。

电镀层质量的检测方法

外观检测

表面调整

通过化学或物理方法调整 螺丝表面状态,增强镀层 与基材的结合力。

电镀过程

01

02

03

04

选择电镀槽

根据需要电镀的螺丝材质和颜 色,选择合适的电镀槽。

电镀液配制

按照电镀液的配方要求,准确 配制电镀液,确保电镀质量。

电镀操作

将处理好的螺丝放入电镀槽中 ,按照规定的电镀工艺参数进

行电镀。

电镀质量检测

03

螺丝电镀的工艺参数

电流密度

总结词

电流密度是电镀过程中重要的工艺参数 ,它决定了电镀层的沉积速率和厚度。

VS

详细描述

电流密度的大小直接影响电镀层的沉积速 率。一般来说,电流密度越大,沉积速率 越快,反之则越慢。电流密度还与电镀层 的厚度有关,适当的电流密度可以获得均 匀、致密的电镀层。因此,在电镀过程中 ,需要根据实际情况选择合适的电流密度 ,以保证电镀质量和效果。

螺丝电镀黑锌盐雾时间

螺丝电镀黑锌盐雾时间

螺丝电镀黑锌盐雾时间是指螺丝在经过电镀后,在盐雾环境下发生腐

蚀的时间。

黑锌是一种螺丝表面处理工艺,它可以有效地提高螺丝的

耐腐蚀性能和硬度,从而延长螺丝的使用寿命和可靠性。

在实际的生产过程中,要求螺丝电镀黑锌的盐雾时间应该是越长越好,因为这意味着螺丝表面的黑锌层越厚,防腐性能越好。

一般来说,螺

丝电镀黑锌的盐雾时间一般不少于48小时,最好不要低于72小时。

而具体的盐雾时间还需要根据螺丝的规格、材质、工艺等因素进行确定。

那么,如何提高螺丝的电镀黑锌盐雾时间呢?首先,应该选择优质的

黑锌电镀液,以确保螺丝表面的黑锌层质量达到预期要求。

其次,应

该严格控制电镀工艺参数,特别是电流密度和温度等参数,以确保螺

丝表面的黑锌层均匀且满足技术要求。

此外,还需要做好后续的处理

工艺,如烘干、封装等,以确保黑锌层的稳定性和持久性。

总之,螺丝电镀黑锌盐雾时间是衡量螺丝表面处理质量的重要指标之一,其长度直接影响着螺丝的使用寿命和可靠性。

因此,在进行螺丝

表面处理时,应该严格按照工艺要求进行,并进行相关检测和评估,

以确保达到预期的技术指标。

同时,各个环节之间的协同配合也十分关键,只有所有环节都做好了才能最终达到预期效果。

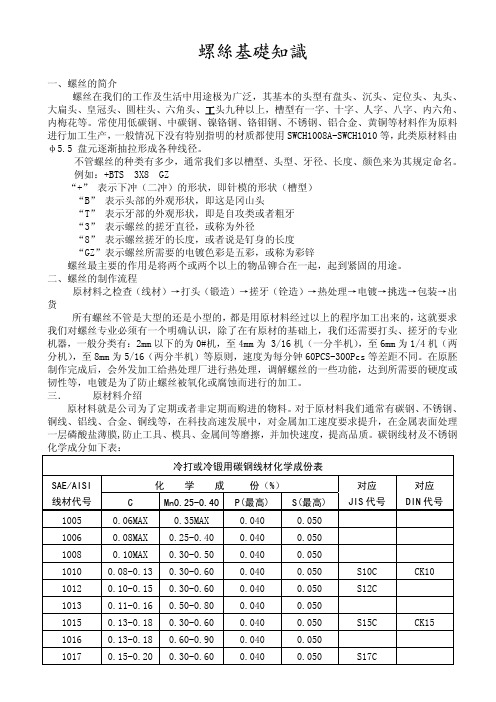

螺丝的基本知识

螺丝基础知识一、螺丝的简介螺丝在我们的工作及生活中用途极为广泛,其基本的头型有盘头、沉头、定位头、丸头、大扁头、皇冠头、圆柱头、六角头、工头九种以上,槽型有一字、十字、人字、八字、内六角、内梅花等。

常使用低碳钢、中碳钢、镍铬钢、铬钼钢、不锈钢、铝合金、黄铜等材料作为原料进行加工生产,一般情况下没有特别指明的材质都使用SWCH1008A-SWCH1010等,此类原材料由φ5.5 盘元逐渐抽拉形成各种线径。

不管螺丝的种类有多少,通常我们多以槽型、头型、牙径、长度、颜色来为其规定命名。

例如:+BTS 3X8 GZ“+” 表示下冲(二冲)的形状,即针模的形状(槽型)“B” 表示头部的外观形状,即这是冈山头“T” 表示牙部的外观形状,即是自攻类或者粗牙“3” 表示螺丝的搓牙直径,或称为外径“8” 表示螺丝搓牙的长度,或者说是钉身的长度“GZ”表示螺丝所需要的电镀色彩是五彩,或称为彩锌螺丝最主要的作用是将两个或两个以上的物品铆合在一起,起到紧固的用途。

二、螺丝的制作流程原材料之检查(线材)→打头(锻造)→搓牙(铨造)→热处理→电镀→挑选→包装→出货所有螺丝不管是大型的还是小型的,都是用原材料经过以上的程序加工出来的,这就要求我们对螺丝专业必须有一个明确认识,除了在有原材的基础上,我们还需要打头、搓牙的专业机器,一般分类有:2mm以下的为0#机,至4mm为 3/16机(一分半机),至6mm为1/4机(两分机),至8mm为5/16(两分半机)等原则,速度为每分钟60PCS-300Pcs等差距不同。

在原胚制作完成后,会外发加工给热处理厂进行热处理,调解螺丝的一些功能,达到所需要的硬度或韧性等,电镀是为了防止螺丝被氧化或腐蚀而进行的加工。

三. 原材料介绍原材料就是公司为了定期或者非定期而购进的物料。

对于原材料我们通常有碳钢、不锈钢、铜线、铝线、合金、铜线等,在科技高速发展中,对金属加工速度要求提升,在金属表面处理一层磷酸盐薄膜,防止工具、模具、金属间等磨擦,并加快速度,提高品质。

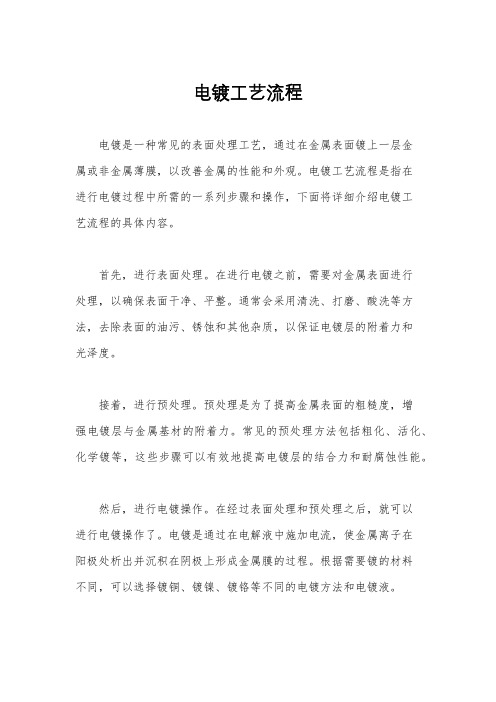

电镀工艺流程

电镀工艺流程电镀是一种常见的表面处理工艺,通过在金属表面镀上一层金属或非金属薄膜,以改善金属的性能和外观。

电镀工艺流程是指在进行电镀过程中所需的一系列步骤和操作,下面将详细介绍电镀工艺流程的具体内容。

首先,进行表面处理。

在进行电镀之前,需要对金属表面进行处理,以确保表面干净、平整。

通常会采用清洗、打磨、酸洗等方法,去除表面的油污、锈蚀和其他杂质,以保证电镀层的附着力和光泽度。

接着,进行预处理。

预处理是为了提高金属表面的粗糙度,增强电镀层与金属基材的附着力。

常见的预处理方法包括粗化、活化、化学镀等,这些步骤可以有效地提高电镀层的结合力和耐腐蚀性能。

然后,进行电镀操作。

在经过表面处理和预处理之后,就可以进行电镀操作了。

电镀是通过在电解液中施加电流,使金属离子在阳极处析出并沉积在阴极上形成金属膜的过程。

根据需要镀的材料不同,可以选择镀铜、镀镍、镀铬等不同的电镀方法和电镀液。

紧接着,进行后处理。

电镀完成后,还需要进行后处理工序,以提高电镀层的光泽度和耐腐蚀性能。

后处理通常包括清洗、烘干、抛光、封孔等步骤,这些工序可以使电镀层更加光滑均匀,提高其外观和质量。

最后,进行检验和包装。

在完成电镀工艺流程后,需要对成品进行检验,确保电镀层的厚度、硬度、附着力等性能符合要求。

通过检验合格后,再进行包装,以保护电镀层不受外界环境的影响,确保产品的质量和美观。

总的来说,电镀工艺流程是一个复杂而严谨的过程,需要经过多道工序和严格的操作要求。

只有严格按照工艺流程进行操作,并且在每个环节都严格把关,才能确保电镀层的质量和性能达到要求。

希望通过本文的介绍,能够对电镀工艺流程有一个更加深入的了解,为实际工作提供一定的参考和帮助。

电镀件工艺流程

电镀件工艺流程电镀件工艺流程是指将金属材料经过一系列的处理步骤,使其表面镀上一层金属膜,起到美观、防腐蚀等作用的工艺。

下面将详细介绍一下电镀件的工艺流程。

首先是准备工作。

准备工作包括原料准备、设备检查和准备、工艺参数的调整等。

原料准备主要是确保所需要的金属材料和化学药品的供应充足。

设备检查和准备主要是检查设备的完好性和可用性,并做好维护和保养工作。

工艺参数的调整包括酸碱度、温度、电流密度等参数的调整。

其次是预处理。

预处理是为了提高镀层的附着力和均匀性。

预处理包括除油、除锈、清洗等步骤。

除油是用酸碱溶液或有机溶剂将工件表面的油污物除去。

除锈是将工件表面的氧化物和锈蚀物除去,一般可以使用化学方法或机械方法进行除锈。

清洗是将工件表面的杂质、残留的酸碱溶液等清洗干净,以确保镀层的质量。

然后是电镀。

电镀是将金属离子在电解质中还原成金属,从而在工件表面形成一层金属膜的过程。

电镀分为阳极电镀和阴极电镀两种。

阳极电镀是将工件作为阳极,阴极由铜、镍等金属制成。

阴极电镀是将工件作为阴极,阳极由铜、镍等金属制成。

电镀液中含有金属盐和化学添加剂。

通过控制电解液的组成、温度、电流密度等参数,可以控制金属膜的形成速率和性质。

最后是后处理。

后处理包括水洗、中和、干燥等步骤。

水洗是为了将镀层表面的残留物清洗干净。

中和是将镀层表面的酸碱值调整到中性,以防止腐蚀。

干燥是将工件表面的水分蒸发掉,以防止氧化。

总结起来,电镀件工艺流程包括准备工作、预处理、电镀和后处理四个步骤。

每个步骤都有其特定的目的和操作要求。

只有按照正确的工艺流程进行操作,才能确保电镀件的质量和性能。

同时,要注意工艺参数的调整和设备的维护,以提高电镀件的生产效率和降低生产成本。

螺栓加工流程图

螺栓的生产工艺螺丝生产工艺(一)——退火一、作业流程:1、入料:将需要处理的产品吊放炉内,注意炉盖应盖紧.一般一炉可同时处理7卷(约1.2吨/卷)。

2、升温:将炉内温度缓慢(约3—4小时)升至规定温度.3、保温:材质1018、1022线材在680℃—715℃下保持4—6h,材质为10B21,1039,CH38F线材在740℃—760℃下保持5.5—7.5 h.4、降温:将炉内温度缓慢(约3-4小时)降至550℃以下,然后随炉冷却至常温.二、品质控制:1、硬度:材质为1018、1022线材退火后硬度为HV120-170,材质为中碳线材退火后硬度为HV120—180.2、外观:表面不得有氧化膜及脱碳现象.螺丝生产工艺(二)——酸洗一、作业流程:1、酸洗:将整个盘元分别浸入常温、浓度为20—25%的三个盐酸槽数分钟,其目的是除去线材表面的氧化膜.2、清水:清除线材表面的盐酸腐蚀产物。

3、草酸:增加金属的活性,以使下一工序生成的皮膜更为致密.4、皮膜处理:将盘元浸入磷酸盐,钢铁表面与化成处理液接触,钢铁溶解生成不溶性的化合物(如Zn2Fe(Po4)2·4H2o),附着在钢铁表面形成皮膜.5、清水:清除皮膜表面残余物。

6、润滑剂:由于磷酸盐皮膜的摩擦系数并不是很低,不能赋予加工时充分的润滑性,但与金属皂(如钠皂)反应形成坚硬的金属皂层,可以增加其润滑性能.螺丝生产工艺(三)——抽线作业流程盘元经酸洗之后,通过抽线机冷拉至所需线径。

适用于大螺丝、螺帽、牙条所用线材.螺丝生产工艺(四)——成型一、目的:将线材经冷间锻造(或热间锻造),以达到半成品之形状及长度(或厚度).二、作业流程:1、六角螺栓(四模四冲或三模三冲)(1)、切断:通过可动的剪刀单向移动,将卡于剪模内的线材切成所需胚料.(2)、一冲:后冲模顶住胚料冲模挤压胚料,初步成型,之后后冲模将胚料推出。

(3)、二冲:胚料进入第二打模,二冲模挤压,胚料呈扁圆状,之后后冲模将胚料推出。

螺丝生产工艺流程

公司概况此次去参加实习的单位是上海京扬紧固件有限公司,这个公司成立于2001年,是专业生产、销售京扬系列压铆紧固件、非标件及部分标准件的大型企业。

工厂位于上海,成立于2004年,如今已发展成为占地面积7000平方米,拥有五百多名员工(包括48名质检员和16名管理者)的企业,其中应用技术工程师20余名,制造技术工程师40余名。

公司至今已发展成为拥有各种进口全自动数控设备百余台,各种辅助设备130余台,月生产量达20000万至32000万件的大型制造商。

2005年这个公司通过了ISO9001、ISO14001等国际质量体系认证,确保为客户提供高品质的紧固件。

公司主要产品有:压铆螺母、压铆螺柱、压铆螺栓、面板紧固件,塑料镶嵌件、焊接螺母、点焊螺钉、手紧螺钉、皇冠装饰钉、自攻螺钉、涨铆面板紧固件、轨道镶嵌件、抽芯铆钉,以及各种非标准件。

产品广泛运用在电子通讯、钣金、模具、机械器材和仪器、航天等领域。

螺丝生产工艺(一)--退火一、目的:把线材加热到适当的温度,保持一定时间,再慢慢冷却,以调整结晶组织,降低硬度,改良线材常温加工性。

二、作业流程:(一)、入料:将需要处理的产品吊放炉内,注意炉盖应盖紧。

一般一炉可同时处理7卷(约1.2吨/卷)。

(二)、升温:将炉内温度缓慢(约3-4小时)升至规定温度。

(三)、保温:材质1018、1022线材在680℃-715℃下保持4-6h,材质为10B21,1039,CH38F线材在740℃-760℃下保持5.5-7.5 h。

(四)、降温:将炉内温度缓慢(约3-4小时)降至550℃以下,然后随炉冷却至常温。

三、品质控制:1、硬度:材质为1018、1022线材退火后硬度为HV120-170,材质为中碳线材退火后硬度为HV120-180。

2、外观:表面不得有氧化膜及脱碳现象。

螺丝生产工艺(二)--酸洗一、目的:除去线材表面的氧化膜,并且在金属表面形成一层磷酸盐薄膜,以减少线材抽线以及冷墩或成形等加工过程中,对工模具的擦伤。

螺丝的制造工艺

螺丝的制造工艺螺丝是一种常见的固定工具,广泛应用于各个行业中。

螺丝的制造工艺非常复杂,包括原材料选型、冷镦、热处理、镀锌等多个环节。

下面我将详细介绍螺丝的制造工艺。

首先是原材料的选型。

螺丝的常用材料有碳钢、不锈钢、合金钢等。

不同的材料具有不同的特性,如强度、耐腐蚀性等。

根据实际应用需求,选择适合的材料。

接下来是冷镦。

冷镦是将圆钢进行加工,使其变形成螺丝的工艺。

首先将选好的圆钢装入冷镦机中,通过冷压、剪切等加工工序,逐步将圆钢变形成外径逐渐变小、内孔逐渐形成螺旋形的螺丝。

然后是热处理。

热处理是为了改善螺丝的内部组织结构和性能,提高其强度和硬度。

热处理一般包括淬火、回火等工序。

在淬火过程中,将螺丝加热到临界温度,然后迅速冷却,使其内部组织达到均匀、致密的状态,提高硬度。

回火是在淬火后对螺丝进行加热处理,以减轻内应力、提高延展性和韧性。

接下来是镀锌。

镀锌是为了增加螺丝的耐腐蚀性。

镀锌一般采用热镀锌和电镀锌两种方法。

热镀锌是将螺丝浸入熔融的锌液中,通过化学反应在螺丝表面形成一层锌层。

电镀锌是将螺丝作为阴极,将阳极的锌离子还原在螺丝表面,形成一层锌层。

最后是检验和包装。

对于制造出来的螺丝,需要进行严格的检验,包括外观质量、尺寸精度、力学性能等方面。

合格后,将螺丝根据规格和尺寸进行分类、包装,并进行标识。

螺丝的制造工艺非常复杂,需要经过多个环节的加工和处理。

每个环节都需要严格控制,确保螺丝的质量和性能达到要求。

同时,螺丝的制造过程还需要正确操作设备、选用合适的工艺参数,以确保螺丝的质量稳定和一致性。

总之,螺丝的制造工艺包括原材料选型、冷镦、热处理、镀锌等多个环节。

每个环节都对最终产品的质量和性能产生重要影响,需要严格控制和操作。

螺丝作为一种常见的固定工具,其制造工艺的不断改进和优化,将进一步提高螺丝的质量和可靠性,在各个行业的应用中发挥更大的作用。

铆钉螺丝表面处理

铆钉螺丝表面处理表面处理即是通过一定的方法在工件表面形成覆盖层的过程,其目的是赋以制品表面美观、防腐蚀的效果,进行的表面处理方法都归结于以下几种方法:1、电镀:将接受电镀的部件浸于含有被沉积金属化合物的水溶液中,以电流通过镀液,使电镀金属析出并沉积在部件上。

一般电镀有镀锌、铜、镍、铬、铜镍合金等,有时把煮黑(发蓝)、磷化等也包括其中。

2、热浸镀锌:通过将碳钢部件浸没温度约为510℃的溶化锌的镀槽内完成。

其结果是钢件表面上的铁锌合金渐渐变成产品外表面上的钝化锌。

热浸镀铝是一个类似的过程。

3、机械镀:通过镀层金属的微粒来冲击产品表面,并将涂层冷焊到产品的表面上。

一般螺丝多采用电镀方式,但用在电力、高速公路等室外的六角木螺钉等用热浸锌;电镀的成本一般每公斤为1.2——1.6元,热浸锌一般为2——2.5元/公斤,成本较高。

电镀的效果:电镀的质量以其耐腐蚀能力为主要衡量标准,其次是外观。

耐腐蚀能力即是模仿产品工作环境,设置为试验条件,对其加以腐蚀试验。

电镀产品的质量从以下方面加以控制:1、外观:制品表面不允许有局部无镀层、烧焦、粗糙、灰暗、起皮、结皮状况和明显条纹,不允许有****麻点、黑色镀渣、钝化膜疏松、龟裂、脱落和严重的钝化痕迹。

2、镀层厚度:紧固件在腐蚀性大气中的作业寿命与它的镀层厚度成正比。

一般建议的经济电镀镀层厚度为0.00015in~0.0005 in(4~12um).热浸镀锌:标准的平均厚度为54 um(称呼径≤3/8为43 um),最小厚度为43 um (称呼径≤3/8为37 um)。

3、镀层分布:采用不同的沉积方法,镀层在紧固件表面上的聚集方式也不同。

电镀时镀层金属不是均匀地沉积在外周边缘上,转角处获得较厚镀层。

在紧固件的螺纹部分,最厚的镀层位于螺纹牙顶,沿着螺纹侧面渐渐变薄,在牙底处沉积最薄,而热浸镀锌正好相反,较厚的镀层沉积在内转角和螺纹底部,机械镀的镀层金属沉积倾向与热浸镀相同,但是更为光滑而且在整个表面上厚度要均匀得多。

五金电镀工艺流程图

五金电镀工艺流程图

五金电镀是一种在五金制品表面镀上一层保护层或装饰层的工艺。

下面是五金电镀的一般工艺流程图。

第一步,准备工作

将需要镀电镀层的五金制品进行清洗,去除表面的油脂、尘土和其他杂质。

清洗可采用水洗或溶剂清洗的方法。

第二步,表面处理

将五金制品放入腐蚀液中进行表面处理,常用的腐蚀液有酸性腐蚀液和碱性腐蚀液。

酸性腐蚀液可以去除表面氧化层,碱性腐蚀液可以去除表面油污和尘土。

第三步,镀层处理

将经过腐蚀液处理后的五金制品浸入电镀液中进行镀层处理。

电镀液中含有一定的金属离子和其他添加剂。

通过电流的作用,金属离子在五金制品表面形成一层金属镀层。

第四步,抛光

在镀完层之后,对五金制品进行抛光处理,使其表面光洁度提高。

抛光可采用机械抛光或化学抛光的方法。

第五步,清洗

将镀好的五金制品进行清洗,去除镀液残留、抛光剂和其他杂质。

清洗可采用水洗或溶剂清洗的方法。

第六步,干燥

将清洗干净的五金制品放置在通风处自然晾干或使用烘干设备进行烘干,使其完全干燥。

第七步,包装

将干燥的五金制品进行包装,以防止表面镀层被磨损或氧化。

常用的包装方式有塑料袋包装、纸盒包装等。

以上就是一般五金电镀的工艺流程图。

五金电镀工艺可以为五金制品提供耐腐蚀、抗氧化和美观的表面保护层,使其更具市场竞争力。

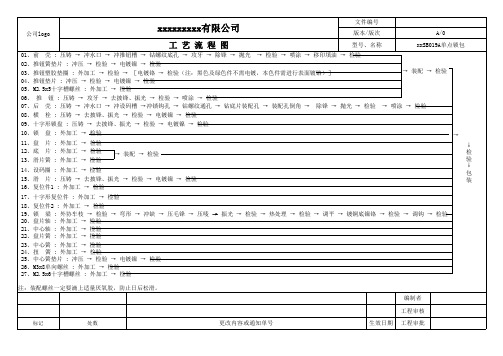

工艺流程图模板

xxxxxxxxx有限公司文件编号版本/来自次A/0工艺流程图

型号、名称

xxSB019A单点锁包

01、前 壳 : 压铸 → 冲水口 → 冲推钮槽 → 钻螺纹底孔 → 攻牙 → 除锋 → 抛光 → 检验 → 喷涂 → 移印填油 → 检验 02、推钮簧垫片 : 冲压 → 检验 → 电镀镍 → 检验 03、推钮塑胶垫圈 : 外加工 → 检验 → [电镀铬 → 检验(注:黑色及绿色件不需电镀,本色件需进行表面镀铬)] 04、推钮垫片 : 冲压 → 检验 → 电镀镍 → 检验 05、M2.5x5十字槽螺丝 : 外加工 → 检验

09、十字形锁盘 : 压铸 → 去披锋、振光 → 检验 → 电镀镍 → 检验

10、锁 盘 : 外加工 → 检验

11、盘 片 : 外加工 → 检验

12、底 片 : 外加工 → 检验 13、滑片簧 : 外加工 → 检验

→ 装配 → 检验

14、设码圈 : 外加工 → 检验

15、滑 片 : 压铸 → 去披锋、振光 → 检验 → 电镀镍 → 检验

16、复位件1 : 外加工 → 检验

→

→ 检 验 → 包 装

17、十字形复位件 : 外加工 → 检验

18、复位件2 : 外加工 → 检验

19、锁 梁 : 外协车枝 → 检验 → 弯形 → 冲缺 → 压毛锋 → 压唛 → 振光 → 检验 → 热处理 → 检验 → 调平 → 镀铜底镍铬 → 检验 → 调钩 → 检验 20、盘片轴 : 外加工 → 检验 21、中心轴 : 外加工 → 检验 22、盘片簧 : 外加工 → 检验

23、中心簧 : 外加工 → 检验 24、扭 簧 : 外加工 → 检验 25、中心簧垫片 : 冲压 → 检验 → 电镀镍 → 检验 26、M3x8单向螺丝 : 外加工 → 检验 27、M2.5x6十字槽螺丝 : 外加工 → 检验

螺丝电镀流程

電鍍功能:

1.賦予金屬美觀 (金、銀、鎳…)

2.防銹

(鎳、鉻、鋅...)

3.防止磨耗

(鉻、鈀鎳...)

4.使導電度良好

(金、銀...)

5.提高焊錫性 (錫...)

6.提高耐熱/耐候性(鎳、金...)

電鍍名詞:

1.陰極 2.陽極 3.電鍍液 4.電流密度 5.庫侖定律 6. 法拉第定律

: 塑模製作 射出成形

工

製配組立 測試 電子連接器成品

其他材料 •鋅合金 •底座、外殼焊接 •密閉用材料 •陶瓷、玻璃

:

壓鑄模具製作 壓鑄射出成形

其他

產下 業游

應 用

通 個 邊個 汽 航 品消 其

訊 人 設人 車 太 費 他

\

業

電 備電 腦腦 業週

業

軍 事

性 電 子

產

電解脫脂法的比較

項目 特子且需全面鍍金者

種類:刷鍍/噴鍍/浸鍍 方法(SCOPE):全檢(100%)/抽驗(RAMDOM AQL-1.

(4)剝拉試驗(ADHESION) 二氧化硫蒸氣試驗(依據EIA364-60 Procedure 1.

組成:Pd-Ni(80:20)(AT&T藥水配方)

(4)剝拉試驗(ADHESION)

種類:浸鍍 組成:半光澤氨基磺酸鎳 優點:耐腐蝕、內應力小 功能:保護底材

(厚度依客戶要求,一般常用為50μ〞)

鍍鈀流程(特性)

種類:刷鍍/浸鍍 組成:Pd-Ni(80:20)(AT&T藥水配方) 優點:疏孔性小,耐氧化,較佳插拔力,可 取代厚金,成本較低(參考比較表) 功能:做為高品質產品之表面處理

方法(SCOPE):全檢(100%)/抽驗(RAMDOM AQL-1.0%)

渗碳螺母的电镀工艺条件

渗碳螺母的电镀工艺条件

渗碳螺母的电镀工艺条件如下:

1. 基材准备:首先需要准备好螺母的基材,通常使用碳素钢或合金钢作为基材。

基材表面应清洁干净,无杂质和油脂。

2. 清洗处理:将螺母浸泡在碱性洗涤液中清洗,以去除螺母表面的油污和杂质。

清洗时间通常为10-15分钟。

3. 酸洗:将清洁后的螺母浸泡在酸性溶液中进行酸洗处理。

酸洗可去除螺母表面的氧化层和锈蚀物,并提供良好的电镀基底。

酸洗时间一般为5-10分钟。

4. 电镀前处理:将酸洗后的螺母浸泡在缓蚀剂溶液中处理,以降低电镀过程中的杂质和缺陷。

处理时间一般为5-10分钟。

5. 电镀:将处理后的螺母浸泡在电镀槽中进行电镀。

渗碳螺母的电镀层通常使用镍或铬作为基底,然后在其表面镀上一层碳。

电镀过程中,应保持适当的电流密度和电镀时间,以确保电镀层的质量和均匀度。

6. 渗碳:电镀后的螺母需要进行渗碳处理。

渗碳是将螺母置于含有碳原子的介质中,使碳原子渗透到螺母表面,提高其硬度和耐磨性。

渗碳时间和温度需要根据螺母的材料和要求来确定。

7. 后处理:渗碳后的螺母需要进行后处理,通常是清洗和抛光。

清洗是为了去除渗碳过程中产生的杂质和残留物,抛光是为了提高螺母表面的光洁度和美观度。

总结起来,渗碳螺母的电镀工艺条件包括基材准备、清洗处理、酸洗、电镀前处理、电镀、渗碳和后处理。

这些工艺条件的合理控制可以确保螺母表面的质量和硬度,提高其耐磨性和使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

產業結構圖

料上 ห้องสมุดไป่ตู้游

原 材

金屬材料

•磷青銅 •黃銅 •鈹銅 •鈦銅 •SPCC(冷軋鋼板)

:

造 連 車床加

業接 器

工

製

沖模製作 沖壓加工

電

電鍍材料

•鍍金 •鍍銀 •鍍鎳 •鍍錫鉛 •鍍鈀鎳合金 電鍍加工 :

(先鍍後沖)

鍍

加

塑膠材料 •LCP •PPS •PCT •PBT •NYLON •PC

: 塑模製作 射出成形

活化 功能:去除氧化膜 5~10秒

鍍鎳流程(特性)

種類:浸鍍 組成:半光澤氨基磺酸鎳 優點:耐腐蝕、內應力小 功能:保護底材 (厚度依客戶要求,一般常用為50μ〞)

鍍鈀流程(特性)

種類:刷鍍/浸鍍 組成:Pd-Ni(80:20)(AT&T藥水配方) 優點:疏孔性小,耐氧化,較佳插拔力,可取代厚金,成本較低(參考比較表) 功能:做為高品質產品之表面處理

鍍金流程(特性)

種類:刷鍍/噴鍍/浸鍍 組成:硬金(金鈷合金) 優點:延展性佳,導電度高,穩定性好,不易氧化,具美觀性 功能:一般端子接觸位置常用此金屬

鍍錫鉛流程(特性)

種類:浸鍍 組成:有機酸錫鉛 (Sn:Pb=90:10) 優點:藥液穩定,廢水處理容易 功能:銲錫性佳

後處理(特性)

熱水洗--洗淨殘留槽液,提高鍍件溫度,以利烘乾 吹風(風刀)--把水滴從鍍件吹乾,只餘留少許水份 烘乾--利用IR(或熱風機)將鍍件上水份完全烘乾

陽極 (Anode)

+ 整流器

-

Rectifier

→M+ →e-

電鍍液

M+→ e-→

(+)M(s)→M+(aq)+e(-)M+(aq)+e-→M(s)

電鍍槽(Plating Cell)

陰極 (Cathode)

電鍍基本理論

Q=I×t ………(庫侖定律)

W=

…..(法拉第定律)

Q :電量 , QI×:M電流 , t:時間

(2)數量(QUANTITY)

(3)外觀(APPEARANCE)

(4)剝拉試驗(ADHESION)

(5)焊錫性試驗(SOLDERBILITY)

(6)彎折實驗(BENDING TEST)

(7)膜厚量測(THICKNESS MEASUREMENT)

方法(SCOPE):全檢(100%)/抽驗(RAMDOM AQL-1.0%)

W:重量 ∴μ〞=

,

M96:5原00子[ ×量Z

,

Z:金屬價數 ]

膜厚

ASD×L S

電流 產速

M 0.4×Z×e

電鍍流程介紹

放料機構 (直立式/水平式) 前處理 鍍鎳流程 鍍鈀流程

鍍金流程 鍍錫鉛流程 後處理 收料機構 (水平式)

前處理(特性)

脫脂 (功能:除油) 30~60秒

超音波脫脂 陰極電解脫脂 陽極電解脫脂

分解少,液壽命長。

●不 生 成 黑 跡 。 ●不 發 生 脆 化 。 ●複 雜 的 物 品 , 凹 凸

多的製品,皆可均 等的脫脂。 ●由 於 生 成 氧 化 皮 膜 ,故可表護金屬表 面。

●發 生 氫 氣 脆 化 , 鹼 性 脆 化,由於電流密度的變 化,脫脂程度有差別。

●浴 外 溶 解 的 金 屬 , 不 純 物有附著的情況。

●表 面 生 成 鈍 態 膜 電 解液的壽命短。

●脫 脂 效 力 較 陰 極 法 差。

谢谢观赏

2020/11/26

21

螺丝电镀流程

2020/11/26 1

電鍍功能:

1.賦予金屬美觀 (金、銀、鎳…)

2.防銹

(鎳、鉻、鋅...)

3.防止磨耗

(鉻、鈀鎳...)

4.使導電度良好

(金、銀...)

5.提高焊錫性

(錫...)

6.提高耐熱/耐候性(鎳、金...)

電鍍名詞:

1.陰極 2.陽極 3.電鍍液 4.電流密度 5.庫侖定律 6. 法拉第定律

刷鍍特性(Au) 端子設計接觸為平面(單一)且只需小面積鍍金者 端子設計為凸點者(接觸點---半圓/曲線) 以現有電鍍方式而言,為最省金之電鍍方法

★並非所有端子均可採此一電鍍方式, 於端子之原始設計,功能考量上均有限制

噴鍍(RC/AMP噴鍍機/噴內機) 鍍金區域為中間者,無法使用刷鍍者 功能區為夾口內者

工

產下 業游

應 用

製配組立 測試 電子連接器成品

通 個 邊個 汽 航 品消 其

訊 人 設人 車 太

費他

業

電 腦 業

備電 業 腦 週

\

軍 事

性 電 子

產

其他材料 •鋅合金 •底座、外殼焊接 •密閉用材料 •陶瓷、玻璃

:

壓鑄模具製作 壓鑄射出成形

其他

電解脫脂法的比較

項目 特徵 缺點

陰極電解

陽極電解

●脫 脂 力 較 大 。 ●金 屬 表 面 不 起 鈍 化 。 ●不 會 侵 蝕 底 材 。 ●可 活 化 鈍 態 的 皮 膜 。 ●處 理 時 間 短 。 ●界 面 活 性 劑 等 添 加 劑

信賴度試驗

(RELIABILITY TEST)

硝酸蒸氣試驗(依據EIA364-60 Procedure 1.1.1) (GOLD POROSITY TEST)

二氧化硫蒸氣試驗(依據EIA364-60 Procedure 1.1.2) (GFPdNi POROSITY TEST)

蒸氣老化試驗(依據J-STD-002) (STEAM AGING TEST)

★噴鍍之選擇性依產品需求各有所不同

浸鍍特性(Au) 圓柱形端子且需全面鍍金者 立體性端子且無法使用其它電鍍方式者(弧度較大) 不管平面或立體,整支PIN均需鍍金者 端子正反面皆需鍍金者

★目前市場上最普遍 使用之電鍍方式

超音波洗淨原理

震盪子 空穴效應(Cavitiation)─ 當高頻率超音波傳入液體中時,就產生無數的微細氣泡,在瞬間爆破及再生,衝擊附在清洗物上的 污漬。這些肉眼看不到的氣泡,可侵入物件的細孔,凹凸或其他隱蔽處,達到全面清洗的效果。

沾錫性試驗(依據J-STD-002) (SOLDERBILITY TEST)

鹽水噴霧試驗(依據MIL-STD-202F Method 101D) (SALT SPRAY TEST)

一般檢查項目

出貨檢驗(OUT-GOING INSPECTIONS)

項目(ITEMS):

(1)品名規格(SPECIFICATIONS)