控制计划程序文件

控制计划程序文件

1. Purpose and objective2. Process definitions2.1 Scope2.2 Process responsibility2.3 Involved functional divisions 2.4 Definitions2.5 Measurables3.0Procedure3.1 Control plan for prototypes 3.2 Control plan for pre-launch 3.3 Control plan for production 3.4 Product and process changes, relocation of production3.5 Archiving 1. 目的2.过程定义2.1范围2.2过程职责2.3相关职能部门2.4 定义2.5评价3.0流程3.1 样件控制计划3.2试生产控制计划3.3 生产控制计划3.4产品和工艺变更,生产地的变更3.5 存档4. 备注和注释4. Notes and remarks5. 其他适用文件5. Other applicable documents1. Purpose and objectiveDuring product and process development, every individual production step for product manufacture must be planned in such a way thatadherence to all specifiedproduct characteristics isguaranteed using controlled,economical sequences.all planned production, assemblyand testing sequences for aproduct from receipt of theproduction materials through todelivery of the finished productto the customer are collated in aclearly manageable layout in theform of a control plan.changes to described production,assembly and testing sequencesare only introduced followingprior assessment and approval.1.目的在产品和工艺发展阶段,产品制造的每一步生产步骤必须以下的方式进行计划:确保所有规定的产品特性在生产过程中受控以及经济的。

第五版PFMEA控制程序文件

第五版PFMEA控制程序文件本文旨在介绍第五版PFMEA(Process Failure Mode and Effects Analysis)控制程序文件的目的和作用。

PFMEA是一种用于识别和评估制程故障模式及其影响的工具。

它着重于制程的不确定性,以便在设计和开发过程中避免或减少潜在的问题。

第五版PFMEA控制程序文件旨在提供一个有效的方法,帮助团队识别制程中的潜在故障模式,并采取相应的预防和修复措施,以确保制程的稳定性和质量。

该文件的目的是协助制程设计师、工程团队和质量管理人员,有效管理制程中的风险,并减少因制程故障而导致的不良后果。

在编制第五版PFMEA控制程序文件时,应遵循简单策略,避免引入复杂的法律问题,以确保其独立性和可执行性。

请注意,本文所引述的内容均为可确认的信息,不包含无法确认的引用。

本文档旨在描述第五版PFMEA(潜在失效模式与影响分析)控制程序文件包含的内容和要求。

PFMEA是一种用于分析潜在失效模式及其影响的方法,它有助于识别和防范潜在的系统、过程或设备故障。

第五版PFMEA控制程序文件主要包括以下内容和要求:文件目的。

描述第五版PFMEA控制程序文件的整体目的,即为提供一个标准化的方法来进行潜在失效模式及其影响的分析,以改进产品质量和生产过程。

文件目的。

描述第五版PFMEA控制程序文件的整体目的,即为提供一个标准化的方法来进行潜在失效模式及其影响的分析,以改进产品质量和生产过程。

文件范围。

确定第五版PFMEA控制程序文件适用的范围,包括哪些系统、过程或设备需要进行潜在失效模式的分析。

文件范围。

确定第五版PFMEA控制程序文件适用的范围,包括哪些系统、过程或设备需要进行潜在失效模式的分析。

文件范围。

确定第五版PFMEA控制程序文件适用的范围,包括哪些系统、过程或设备需要进行潜在失效模式的分析。

文件范围。

确定第五版PFMEA控制程序文件适用的范围,包括哪些系统、过程或设备需要进行潜在失效模式的分析。

控制计划管理程序

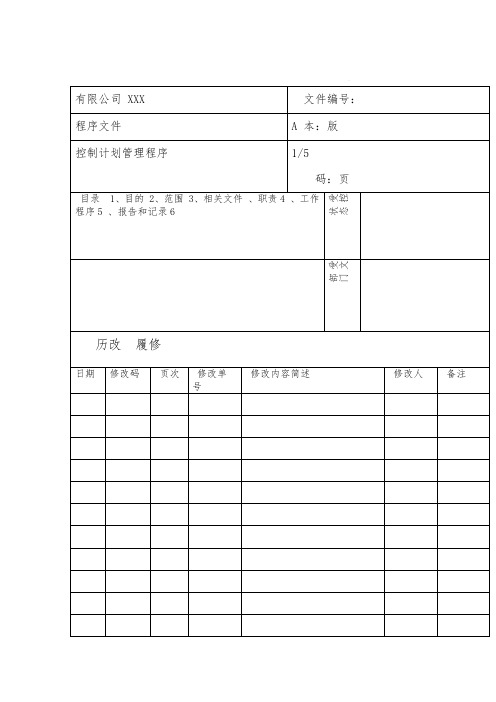

控制计划管理程序文件编号对应条款控制计划管理程序Q//QC/TX/C04- 25-20137.3A版本号HE修订号发布日期2013-6-30修订日期—实施日期2013-6-30实施日期—控制计划管理程序编制/日期:审核/日期:批准/日期:XXX文件编号对应条款控制计划管理程序Q//QC/TX/C04- 25-20137.3A版本号HE修订号发布日期2013-6-30修订日期—实施日期2013-6-30实施日期—1目的规范控制计划的规定和实施,从而控制进程的各个阶段,以保证可以按顾客要求制造出优质产品。

2适用范围适用于本公司产品样件,试生产和批量生产阶段的控制计划管理。

3职责和权限XXX归口管理本程序及其实施3.2其余部门配合实施本程序4定义控制计划是对控制零件和过程的体系的书面描述。

编写此文件的重点在于描述产品的重要特性和技术要求,每一个产品都要有一个控制计划,但相同过程、相同原料生产出来的一个系列的产品可以使用同一个控制计划。

5过程要素分析本过程的要素主要包括该过程的输入、输出、负责人、资源、程序及考评指标,如下图所示:资源:1、计算机2、计较机软件输入:1、过程流程图;2、DFMEA、PFEMA;3、产品图;4、特殊特性;5从相似零件/产品得到的、经验;6、项目组织过程了解;7、设计评审;8、优化方法(如:QFD、主责:工程组成员(设计员、工艺员)相干:制造技术部技术员控制计划管理过程(C04-25)输出:1、样件控制计划2、试生产控制计划3、生产控制计划DOE等);9、顾客特殊要求。

程序:1、控制计划管理程序;2、产品质量先期策划步伐;3、设计和开发控制程序;4、文件和资料控制程序;5、质量记录控制步伐考评指标:1、控制计划编制、发行及时率;2、控制计划更新、修订及时率;3、控制计划回收、销毁及时率;文件编号对应条款控制计划管理程序Q//QC/TX/C04- 25-20137.3A版本号HE修订号发布日期2013-6-30修订日期—实施日期2013-6-30实施日期—6工作流程输入市场分析结果,客户需求顾客需求和公司要求提出工作流程责任部门输出岗位工程研讨院生产管理部、其他部分流程说明1当顾客和公司有需求和要求时,工程小组在不同阶段制订出相应的控制计划(即:样件控制计划、试生产控制计划、生产控制计划)。

控制计划管理程序

精选资料,欢迎下载。

1.目的根据产品质量先期策划,为保证样件、试生产和生产的满足顾客要求,而规范控制计划的开发。

2.范围适用于本厂内产品的样件试制,小批量试产和批量生产所用的控制计划。

3.相关文件3.1《产品质量先期策划程序》3.2《特殊特性控制程序》3.3《生产件批准程序》3.4《过程FMEA控制程序》4.职责4.1技术部负责控制计划编制。

4.2多方认证小组负责对控制计划的评审的审定。

4.3品部负责检验、测量和控制。

4.4技术部制造部具体负责控制计划的实施。

4.5营销部负责与顾客联系确认/批准(必要)。

5.工作程序5.1控制计划的编制、审核、批准。

5.1.1控制计划由技质部项目负责人编制。

5.1.2多方认证小组认证控制计划(审核)。

5.1.3经多方认证后的控制计划报厂长批准生效。

5.1.4当顾客有要求时,各控制计划经顾客确认/批准。

5.2控制计划种类及内容5.2.1控制计划分为三种:样件、试生产和生产控制计划,应分别编制控制计划。

A.样件控制计划:在试制过程中,重点进行尺寸测量,材料和性能试验的描述。

B.试生产控制计划:样件试制后,试生产之前重点对尺寸的测量,材料和性能试验的描述。

C.生产控制计划:在正式生产中,对产品/过程特性、过程控制、试验及测量系统作全面的文件化的描述。

5.3控制计划表的格式5.3.1如顾客未书面规定,“控制计划”采用APQP手册规定格式。

相同原材料生产出来的同一个系列的产品。

当顾客有要求时,则须提供一份单一的控制计划。

5.4控制计划相应栏目,应按如下要求填写和制订。

5.4.1样件、试生产、生产选择控制计划分类,根据所加工产品的不同过程的时期的控制计划,在分类的方框内打上“×”符号。

5.4.2控制计划编号填入控制计划编号精选资料,欢迎下载。

7-3-1控制计划管理程序版本:A第3页共5页最新更改水平零件号/5.4.3 填入被控制产品的图号。

如有更改,可填入源于图样规范的最近修改时间。

控制计划控制程序

修订版次修订内容修订日期修定人A/0新版首次发行2014.06.05柳建才编制审核批准柳建才杨小民卢新军1.目的为了有效地在公司生产过程中执行P.D.C.A过程方法,确保产品生产过程完全处于受控状态,使之有计划地安排产品生产,产品质量能符合顾客要求。

2.使用范围适用于公司新产品打样的过程、产品小批量试产过程、产品批量生产过程的控制。

3.定义无4.职责4.1工程部负责制定公司新产品打样控制计划,并对计划实施过程进行追踪,效果确认。

品质部、生产部门进行配合、实施。

4.2APQP(产品质量先期策划)小组协同品管部负责产品小批量试产、批量生产过程控制计划制定,并安排指定人员进行过程的监控,计划的效果追踪确认,工程、生产部门进行配合实施。

4.3APQP小组、品质部人员负责对控制计划的实施进行督导,控制计划表归档保存由文控负责。

5.作业流程序号流程图流程说明责任人相关记录1控制计划的提出1.当顾客和公司有需求和要求时,APQP小组在不同阶段制订出相应的控制计划(即:样件控制计划、试生产控制计划、生产控制计划),技术部门按工艺文件将其发行至相关部门,由其执行。

1)控制计划应包括原材料及零件在生产过程中所有的生产过程和检验过程,包括保证所有的过程输出将处于控制状态的进货、过程中、出厂和阶段性的要求。

2)控制计划应列出各过程控制中控制特性的过程监视和控制方法及所使用的控制措施,并随着测量系统和控制方法的评价和改进进行修订。

3)针对新产品,技术部门将建立和制订其单独的样件控制计划、试生产控制计划、生产控制计划;针对常规产品(即:老产品、旧产品),技术部门将根据其系列分类和相同的工艺流程/过程建立和制定其通用的生产控制计划。

多功能小组样件控制计划、试生产控制计划、生产控制计划2控制计划相关信息和资料收集1.为了达到过程控制和改进的有效性,项目组应利用所有可用的信息来制订控制计划,制订控制计划的信息可包括:1)过程流程图;2)设计/过程失效模式及后果分析;3)特殊特性;4)从相似零件得到的经验;5)项目组对过程的了解;6)设计评审;7)优化方法(如:QFD,DOE等)。

过程控制程序文件

1.目的:在制造过程中,依[生产操作规程]与[检验指导书]进行控制,以确保过程在受控状态下,防患不良品再度发生,做好在制品质量保证。

2.范围:自物料开始上线至成品包装作业完成为止。

3.定义:无4.流程:5.内容:5.1.过程规划5.1.1.依《新产品开发试制控制程序》(TSP7.2),由先期质量规划小组制定[控制计划]以作为过程控制依据。

5.1.2.指导书制定(1)检验指导书拟定:质保部依据[控制计划]及[产品标准]制定[进料检验指导书]、[过程检验指导书]、[成品出货检验指导书],以作为进料、过程、成品或出货检验依据。

(2)作业指导书拟定•产品工程部依据产品质量和过程能力及[控制计划]要求,逐一针对各制造流程建立过程[生产操作规程]。

• [生产操作规程]的内容应包括品名、编号、工程名、所需工具、设备、作业条件及内容、管理特性及方法,以确保质量。

5.2.试制5.2.1.依《新产品开发试制控制程序》规定,执行样品试制。

5.2.2.新开发件其初期过程能力Ppk须达到1.67 (含)以上。

5.3.量试:依《新产品开发试制控制程序》由生产制造部依正式生产模具、材料、设备、过程等所作批量式生产测试,加以验证均能满足[控制计划]各项要求。

5.4.转移量产:依《新产品开发试制控制程序》由先期质量规划小组正式将相关生产用模具、检具、量具等资料转移至生产部门,将相关质量控制资料移转至质保部,开始量产。

5.4.1.[生产操作规程]的执行:各工作站及各项产品须要有[生产操作规程],并置于机台旁边,以便作业员取用,作业人员依[生产操作规程]内容进行操作。

(1)开机、换模或操作人员、原材(物)料有所变更时,应依《产品的监视与测量控制程序》(TSP8.6)中的首件检验方式进行作业设定的验证,确认合格后才投入生产。

(2)现场作业人员于过程中依[生产操作规程]实施自主检查,并立即反应给班长处理。

5.4.2.作业人员于生产前须依照《设备管理与维护程序》(TSP7.7)进行一级预防保养,如清扫、加油、消耗品更换等,并记录于[机器设备日常点检表]。

控制计划管理程序

填入顾客指定的或公司内部确定的(包括与顾客等效的特殊特性符号)产品和/或过程的特殊特性符号。这些特殊特性符号主要是用来识别那些诸如影响顾客安全、法规符合性、功能、配合或外观的重要特性,“G”表示为与政府法规和安全有关的特殊特性,“Z”表示为与政府法规和安全无关的特殊特性)。

23)方法:

20)产品:

填入产品特性的相关内容,产品特性是指在图样或其它主要工程信息中所描述的部件、零件或总成的特点或性能。APQP小组应从所有来源中识别组成重要产品特性的产品特殊特性,所有的特殊性都应列在控制计划中,此外也可将在正常操作中进行过程常规控制的其它产品特性都列入。必要时,填入所有适当的文件,诸如(但不限于):过程流程图、已编号的计划、FMEA和草图(计算机绘图或其它方式绘图)相互参照用的编号。

26)样本容量/频率:

当需要取样时,按照《SPC统计过程控制程序》附件三抽样检验作业指导书中AQL表列出相应的样本容量和频率。

27)控制方Байду номын сангаас:

a)填入对操作进行控制的简要描述,必要时包括程序编号。

所用的控制应是基于对过程的有效分析,可采用(但不限于统计过程控制、检验、计数数据、防错(自动/非自动)和取样计划等来对操作进行控制。如使用复杂的控制程序,计划中可填入引用程序文件的特定的识别名称或编号。

5.5控制计划的修改或更新

5.5.1.当产品或过程发生变化、过程(工序)不稳定、过程(工序)能力不足(如制程能力CpK值小于1.33时)、检验方法/频次等修改时,必须修订或更新控制计划。

5.1.2.单一产品的控制计划,除以上情况需对其控制计划表进行评估和更新,在产品尺寸,功能有更改时也需要对控制计划进行重新评估和更新。

5.4新产品/常规产品的控制计划

CP控制计划管理程序(含表格案例)

文件编号

CP控制计划管理程序

页次 版本(次) 生效日期

5.2.5 控制计划的制定采用TS16949品质体系标准之参考手册《产品质量先期 策划和控制计划》中规定的格式——《控制计划》表进行(如客户有特 殊要求时则依客户规定的表单进行)。 5.2.6 如客户有要求时,样品、试生产、生产控制计划必须经客户批准后,方 可实施。 5.2.7 控制计划是品质策划的一个重要阶段,是对控制零件和过程的体系的全 面策划:一个单一的控制计划及操作规范可以适用于以相同的过程、相 同的原料生产出来的一系列产品。 5.2.8 制定控制计划的栏目说明(由工程部根据以下制定控制计划的步骤进行) 1> 样品、试生产、生产控制计划: a 样品控制计划——在样品试作过程中,对所涉及的尺寸测量、材料和 性能试验的描述。 b 试生产控制计划——在样品试作之后,正式批量生产之前,对所涉及 的尺寸测量、材料和性能试验的描述。 c 生产控制计划——在正式批量生产过程中,对产品/过程的特性、过 程控制、试验和测量系统的全面文件化的描述。 d 在相应的阶段前“□”中以“√”表示控制计划的不同阶段。 2> 控制计划编号方式:依照《品质系统文件管制程序》进行 3> 零件编号、最新更改等级/水平: 填入被控制的系统、子系统或部件编号。适用时,填入源于图样规范 的最近工程最近等级/发布日期。 4> 零件名称/描述: 填入被控制产品的名称/过程的名称和描述。 5> 公司/工厂: 填入制订控制计划的公司名和适当的分公司/工厂/部门的名称。 6> 公司代码: 百分表 板厚 (短指针 长指针)

文件编号

CP控制计划管理程序

页次 版本(次) 生效日期

填入零件的过程名称,系统、子系统或部件制造的所有的步骤都应于 过程流程图中描述一致;过程流程图是描述活动的过程/操作名称的最 佳方法。 17>生产设备: 适当时,填入每一操作过程中所用到的生产设备的名称,例如:生产 过程中所用到的机器设备、装置、夹具或其它工具。 18>特性: 对于从中可获取计量或计数型数据过程或其输出(产品)的显著特点、 尺寸或性能,适当时可使用目测辅助。 19>编号: 必要时,填入所有适当的文件,诸如(但不限于):过程流程图、已 编号的计划、FMEA和草图(计算机绘图或其它方式绘图)相互参照的 编号。 20>产品: 产品特性是指在图样或其它主要工程信息中所描述的部件、零件或总 的特点性能。多方论证小组应从所有来源中识别组成重要产品特性的 产品特殊特性,所有的特殊性都应列在控制计划中,此外也可将在正 常操作中进行过程常规控制的其它产品特性都列入。必要时,填入所 有适当的文件,诸如(但不限于):过程流程图、已编号的计划、FMEA 和草图(计算机绘图或其它方式绘图)相互参照用的编号。 21>过程: 填入过程特性的相应内容,过程特性指在其发生时才能测量出的、与 被识别产品特性具有因果的过程变量(输入变量)。多方论证小组应 识别和控制其过程性的变差以最大限度减少产品变差。对于每一个产 品特性,可能有一个或更多的过程特性:在某些过程中,一个过程特

质量控制程序文件

质量控制程序文件质量控制程序文件是指为了确保产品或服务质量符合既定标准和要求而制定的一系列程序文件。

这些文件包括质量控制计划、质量手册、程序文件和工作指导书等。

以下是一个标准格式的质量控制程序文件的示例,详细介绍了各个文件的内容和要求。

1. 质量控制计划:质量控制计划是质量管理的基础文件,它规定了质量控制的目标、策略和方法。

以下是质量控制计划的主要内容:- 质量目标:明确产品或服务的质量目标,如产品合格率、客户满意度等。

- 质量策略:确定实施质量控制的方法和途径,包括质量管理体系、质量控制流程等。

- 质量控制措施:列出具体的质量控制措施,如检验、测试、评估等。

- 质量改进计划:规划持续改进的措施和方法,包括纠正措施和预防措施。

2. 质量手册:质量手册是对质量管理体系的全面描述,它包括以下内容:- 公司简介:介绍公司的背景、组织结构和质量管理体系的范围。

- 质量方针:明确公司对质量的承诺和要求。

- 质量目标:具体描述公司的质量目标和指标。

- 质量管理体系:详细描述质量管理体系的各个要素,如组织结构、职责分工、流程和程序等。

- 文件控制:规定了文件管理的要求,包括文件的编制、审批、发布和废止等。

3. 程序文件:程序文件是对特定工作流程的详细描述,包括以下内容:- 流程图:用流程图的形式展示工作流程的各个环节和步骤。

- 工作指导书:具体描述每个工作步骤的操作方法和要求,包括所需的设备、材料和工具等。

- 质量记录表:记录每个工作步骤的执行情况和结果,包括检验、测试和评估的数据和记录。

4. 工作指导书:工作指导书是对具体工作任务的操作指南,包括以下内容:- 工作目的:明确工作的目的和要求。

- 工作流程:详细描述工作的各个步骤和操作方法。

- 质量要求:列出工作的质量要求和标准。

- 安全注意事项:提醒工作人员注意安全事项和风险防控措施。

以上是一个标准格式的质量控制程序文件的示例,其中包括质量控制计划、质量手册、程序文件和工作指导书等。

16949-2017-控制计划管理程序

精品文档。

1欢迎下载汽车零部件有限公司编号名称 控制计划管理程序版号修订记录 页次修订次数持 有 者 发放日期制 订 审 核 批 准程序文件汽车零部件有限公司控制计划管理程序共 7 页第 1 页第版第次修改1.目的对控制零件和过程的体系,通过控制特性的过程监视和控制方法来最大限度地减少过程和产品变差;并随着测量系统和控制方法的评价和改进对其进行修订,使控制计划在整个产品寿命周期中得到保持和使用,确保按顾客的要求制造出优质的产品。

2.适用范围适用于本公司所有的产品质量策划。

3.术语3.1、控制计划:对用来最大限度地减少过程和产品变差的体系所作的书面描述。

控制计划是动态的文件,反映当前使用的控制方法和测量系统。

4.职责4.1、技术部是控制计划的主管部门,负责控制计划的组织编写,发布及后期管理;4.2、多功能小组成员参与控制计划的输入、编制及维护工作;5.依据标准5.1、本程序依据IATF16949:2016质量管理体系中标准条款8.3.2、8.3.2.1、8.3.3.2、8.3.3.3、8.3.4、8.3.5、8.3.5.2、编制。

精品文档 。

3欢迎下载程 序 文 件汽车零部件 有限公司控制计划管理程序共 7 页 第 2 页第版第次修改6.工作流程及内容序号流 程工作说明责任 部门使用表单6.16.1.1、控制计划应包括原材料及零件在生产过程中所有的生产过程和检验过程,包括保证所有的过程输出将处于控制状态的进货、过程中、出厂和阶段性的要求;6.1.2、控制计划应列出各过程控制中控制特性的过程监视和控制方法及所使用的控制措施,并随着测量系统和控制方法的评价和改进进行修订; 6.1.3、针对新产品,技术部门将建立和制订其单独的样件控制计划、试生产控制计划、生产控制计划;针对常规产品(即:老产品、旧产品),技术部门将根据其系列分类和相同的工艺流程/过程建立和制定其通用的生产控制计划;项目 小组6.26.2.1、为了达到过程控制和改进的有效性,多功能小组应利用所有可用的信息来制订控制计划,制订控制计划的信息可包括: a)过程流程图;b)过程失效模式及后果分析; c)产品和过程特殊特性; d)从类似零件得到的经验;e)项目组对过程的了解; f)过程设计评审; g)过程设计优化;项目 小组6.36.3.1、样件控制计划:在样件试制过程中,对将要涉及的产品尺寸测量、材料和性能/功能试验做出描述;如顾客有要求时,公司必须编制样件控制计划;样件控制计划中的内容必须包括产品总成的全尺寸检验和功能/性能试验(破坏性试验除外),且其检查的频率和容量必须为连续性和100%。

质量控制程序文件

质量控制程序文件质量控制程序文件是指为了确保产品或服务的质量符合规定标准而制定的一系列程序文件。

这些文件包括质量控制计划、质量管理手册、标准操作程序、检验记录等,旨在规范和指导质量控制活动,确保产品或服务的一致性和可靠性。

以下是一个标准格式的质量控制程序文件的示例:1. 质量控制计划:- 编制目的:确保产品或服务的质量符合规定标准,满足客户需求。

- 范围:涵盖整个质量控制过程,包括质量策划、质量控制、质量评估等。

- 质量目标:明确产品或服务的质量目标,并制定相应的控制措施和指标。

- 质量组织:确定质量控制团队的组成和职责分工。

2. 质量管理手册:- 编制目的:提供质量管理体系的整体框架和要求。

- 质量方针:明确组织对质量的承诺和要求,包括客户满意度、持续改进等。

- 组织结构:描述质量管理体系的组织结构和职责分工。

- 文件控制:规定文件的编制、审批、发布和变更控制的流程。

3. 标准操作程序:- 编制目的:确保操作的一致性和可靠性。

- 适用范围:明确操作程序适用的场景和对象。

- 操作步骤:详细描述操作的步骤、方法和要求。

- 相关记录:规定需要记录的信息和格式要求。

4. 检验记录:- 编制目的:记录产品或服务的检验结果和质量数据。

- 检验项目:列出需要检验的项目和要求。

- 检验方法:描述检验的方法和操作要点。

- 检验结果:记录检验结果和判定标准。

5. 质量培训计划:- 编制目的:确保员工具备必要的质量控制知识和技能。

- 培训内容:列出培训的内容和要求。

- 培训方式:确定培训的方式和时间安排。

- 培训评估:评估培训效果和改进措施。

以上是一个标准格式的质量控制程序文件的示例,实际的质量控制程序文件需要根据具体情况进行编制和调整。

质量控制程序文件的编制和执行对于保证产品或服务质量的稳定性和可靠性至关重要,可以帮助组织建立和维护有效的质量管理体系,提升客户满意度和市场竞争力。

IATF16949-2016程序文件-控制计划管理程序

5.内 容

可普汽配

受控文件

未经许可

严禁复制

广东可普汽车配件有限公司

文件名称

控制计划管理程序

文件 编号 版本/修订 生效 日期 页码

CAP-B-13 A/0

2018-04-01

3/7

工作流程图

顾客需求和公 司要求提出

收集相关信息和资料 确定控制计划分类

A

工作内容说明和过程输入

5.1 当顾客和公司有需求和要求时,APQP 小组在不同阶段制订 出相应的控制计划(即:样件控制计划、试生产控制计划、生 产控制计划),技术部按工艺文件将其发放至相关部门,由其执 行。 5.1.1 控制计划应包括原材料及零件在生产过程中所有的生产 过程和检验过程,包括保证所有的过程输出将处于控制状态的 进货、过程中、出厂和阶段性的要求。 5.1.2 控制计划应列出各过程控制中控制特性的过程监视和控制 方法及所使用的控制措施,并随着测量系统和控制方法的评价 和改进进行修订。 5.1.3 针对新产品,技术部将建立和制订其单独的样件控制计 划、试生产控制计划、生产控制计划;针对常规产品(即:老

产品、旧产品),技术部将根据其系列分类和相同的工艺 流程/过程建立和制定其通用的生产控制计划。 5.2 为了达到过程控制和改进的有效性,APQP 小组应利用所有 可用的信息来制订控制计划,制订控制计划的信息必要时可包 括: 5.2.1 过程流程图; 5.2.2 制造/过程失效模式及后果分析; 5.2.3 特殊特性; 5.2.4 从相似零件得到的经验; 5.2.5 APQP 小组对过程的了解; 5.2.5 制造评审; 5.2.7 优化方法(如 QFD、DOE 等)。 5.3 新产品制造过程中根据进度计划要求,由 APQP 小组决定时 否制定样件、试生产和生产的控制计划。 5.3.1 样件控制计划:在样件试制过程中,对将要涉及的产品 尺寸测量、材料和性能/功能试验做出描述。如顾客有要求时, 公司必须编制样件控制计划;样件控制计划中的内容必须包括 产品总成的全尺寸检验和功能/性能试验(破坏性试验除外), 且其检查的频率和容量必须为连续性和 100%。样件试制数量一 般为 2—5 件。 5.3.2 试生产控制计划:在样件试制之后,大批量生产投产之 前,对产品/过程特性所涉及尺寸测量、材料和性能/功能试验、 过程控制、检验和试验的测量系统等做出描述。试生产控制计 划中的内容必须包括产品总成的尺寸检验和功能/性能试验(破 坏性试验除外),试生产试作的数量一般为 300—400 件之间, 除非顾客另有书面规定。

质量管理控制程序文件完整版doc(两篇)2024

引言:质量管理控制程序是企业保障产品和服务质量的关键文件。

在这份完整版的质量管理控制程序文件中,我们将详细介绍质量管理的重要性,以及如何制定和执行一套有效的质量控制程序,以确保产品和服务的一致性和高质量。

概述:正文:1. 制定质量策略1.1 确定质量目标和指标:确定质量目标和指标是制定质量管理控制程序的第一步。

企业应该明确产品和服务的质量要求,并确定衡量质量的指标。

1.2 制定质量保证措施:根据质量目标和指标,制定一套质量保证措施,包括质量管理体系建立、过程控制、检验测试等,确保产品和服务达到质量要求。

1.3 培训和沟通:制定质量策略的同时,培训和沟通也是不可忽视的环节。

员工需要明确质量要求,并了解质量管理控制程序的具体内容和执行方法。

2. 实施生产和服务流程控制2.1 设计控制计划:根据产品和服务的特点,制定控制计划,明确每个环节的控制要求和方法。

2.2 实施过程控制:根据控制计划,实施各个环节的过程控制,包括设备、材料和工艺的控制,确保产品和服务符合质量要求。

2.3 记录和监控:建立记录系统,监控过程控制的执行情况,并及时进行纠正和改进。

3. 质量检验和测试3.1 制定检验和测试计划:根据产品和服务的特点,制定检验和测试计划,明确检验和测试的方法和要求。

3.2 进行检验和测试:按照计划进行检验和测试,确保产品和服务符合质量要求。

3.3 分析和处理检验结果:对检验结果进行分析,发现问题并及时采取纠正和改进措施。

4. 风险管理和问题解决4.1 风险管理:识别产品和服务过程中的潜在风险,并制定相应的风险控制策略。

4.2 故障和异常处理:建立故障和异常处理机制,及时响应和解决问题,确保产品和服务的质量不受影响。

4.3 持续改进:通过持续的问题解决和改进措施,提升产品和服务的质量水平。

5. 内部审核和评估5.1 内部审核计划:建立内部审核计划,定期对质量管理控制程序进行审核,确保其有效性和符合要求。

5.2 审核执行:按照计划进行内部审核,对质量管理控制程序的执行情况进行评估和验证。

控制计划管理程序

控制计划管理程序This model paper was revised by the Standardization Office on December 10, 20201.目的根据产品质量先期策划,为保证样件、试生产和生产的满足顾客要求,而规范控制计划的开发。

2.范围适用于本厂内产品的样件试制,小批量试产和批量生产所用的控制计划。

3.相关文件《产品质量先期策划程序》《特殊特性控制程序》《生产件批准程序》《过程FMEA控制程序》4.职责技术部负责控制计划编制。

多方认证小组负责对控制计划的评审的审定。

品部负责检验、测量和控制。

技术部制造部具体负责控制计划的实施。

营销部负责与顾客联系确认/批准(必要)。

5.工作程序控制计划的编制、审核、批准。

5.1.1控制计划由技质部项目负责人编制。

5.1.2多方认证小组认证控制计划(审核)。

5.1.3经多方认证后的控制计划报厂长批准生效。

5.1.4当顾客有要求时,各控制计划经顾客确认/批准。

控制计划种类及内容5.2.1控制计划分为三种:样件、试生产和生产控制计划,应分别编制控制计划。

A.样件控制计划:在试制过程中,重点进行尺寸测量,材料和性能试验的描述。

B.试生产控制计划:样件试制后,试生产之前重点对尺寸的测量,材料和性能试验的描述。

C.生产控制计划:在正式生产中,对产品/过程特性、过程控制、试验及测量系统作全面的文件化的描述。

控制计划表的格式5.3.1如顾客未书面规定,“控制计划”采用APQP手册规定格式。

相同原材料生产出来的同一个系列的产品。

当顾客有要求时,则须提供一份单一的控制计划。

控制计划相应栏目,应按如下要求填写和制订。

5.4.1样件、试生产、生产选择控制计划分类,根据所加工产品的不同过程的时期的控制计划,在分类的方框内打上“×”符号。

5.4.2控制计划编号填入控制计划编号7-3-1控制计划管理程序版本:A第3页共5页5.4.3零件号/最新更改水平填入被控制产品的图号。

控制计划管理程序(总5页)

控制计划管理程序(总5页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除1.目的根据产品质量先期策划,为保证样件、试生产和生产的满足顾客要求,而规范控制计划的开发。

2.范围适用于本厂内产品的样件试制,小批量试产和批量生产所用的控制计划。

3.相关文件3.1《产品质量先期策划程序》3.2《特殊特性控制程序》3.3《生产件批准程序》3.4《过程FMEA控制程序》4.职责4.1技术部负责控制计划编制。

4.2多方认证小组负责对控制计划的评审的审定。

4.3品部负责检验、测量和控制。

4.4技术部制造部具体负责控制计划的实施。

4.5营销部负责与顾客联系确认/批准(必要)。

5.工作程序5.1控制计划的编制、审核、批准。

5.1.1控制计划由技质部项目负责人编制。

5.1.2多方认证小组认证控制计划(审核)。

5.1.3经多方认证后的控制计划报厂长批准生效。

5.1.4当顾客有要求时,各控制计划经顾客确认/批准。

5.2控制计划种类及内容5.2.1控制计划分为三种:样件、试生产和生产控制计划,应分别编制控制计划。

A.样件控制计划:在试制过程中,重点进行尺寸测量,材料和性能试验的描述。

B.试生产控制计划:样件试制后,试生产之前重点对尺寸的测量,材料和性能试验的描述。

C.生产控制计划:在正式生产中,对产品/过程特性、过程控制、试验及测量系统作全面的文件化的描述。

5.3控制计划表的格式5.3.1如顾客未书面规定,“控制计划”采用APQP手册规定格式。

相同原材料生产出来的同一个系列的产品。

当顾客有要求时,则须提供一份单一的控制计划。

5.4控制计划相应栏目,应按如下要求填写和制订。

5.4.1样件、试生产、生产选择控制计划分类,根据所加工产品的不同过程的时期的控制计划,在分类的方框内打上“×”符号。

5.4.2控制计划编号填入控制计划编号7-3-1控制计划管理程序版本:A第3页共5页5.4.3零件号/最新更改水平填入被控制产品的图号。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. Purpose and objective2. Process definitions2.1 Scope2.2 Process responsibility2.3 Involved functional divisions 2.4 Definitions2.5 Measurables3.0Procedure3.1 Control plan for prototypes3.2 Control plan for pre-launch3.3 Control plan for production3.4 Product and process changes,relocation of production3.5 Archiving4. Notes and remarks5. Other applicable documents 1. 目的2.过程定义2.1范围2.2过程职责2.3相关职能部门2.4 定义2.5评价3.0流程3.1 样件控制计划3.2试生产控制计划3.3 生产控制计划3.4产品和工艺变更,生产地的变更3.5 存档4. 备注和注释5. 其他适用文件1. Purpose and objectiveDuring product and process development, every individual production step for product manufacture must be planned in such a way that➢adherence to all specified product characteristics is guaranteed using controlled, economicalsequences.➢all planned production, assembly and testing sequences for a product from receipt of theproduction materials through to delivery of thefinished product to the customer are collated in aclearly manageable layout in the form of a controlplan.➢changes to described production, assembly and testing sequences are only introduced followingprior assessment and approval.The control plan is maintained as a controlled document throughout the entire production period and can consequently be presented to the customer / to approval authorities as a verification document as objective evidence of a methodically planned and specified production sequence. 1.目的在产品和工艺发展阶段,产品制造的每一步生产步骤必须以下的方式进行计划:➢确保所有规定的产品特性在生产过程中受控以及经济的。

➢一个产品从生产材料的验收到成品交货给顾客的整个过程的所有计划的生产、装配和检验的流程都要与控制计划中的清晰可实现的流程图对应。

➢产品描述,装配,检验的流程变更前一定要先评审、批准控制计划是作为贯穿整个生产周期的受控文件,因此要提交给客户/批准,并作为一个有序的计划和规定的生产流程的有效文件验证证明。

2.0 Process definitions2.1 ScopeThe definitions contained in this Central Quality Procedure are applicable worldwide to all Automotive divisions and factories. (see IMS Volume1_1.3 Organization Chapter 1.3.2). 2.0 过程定义2.1 范围本中心质量程序囊括的定义适用于世界范围内所有Automotive的部门和工厂。

(见IMS 1卷1.3章1.3.2节)。

2.2 Process responsibility/fields of responsibility➢Process responsibility for the compilation, assessment, updating, release and distribution ofprototype control plans (A and B samples) lieswith Development➢Process responsibility for the compilation, assessment, updating, release and distribution ofproduction control plans for pre-launch (Csamples) and production (D samples) models lieswith the Production Planning Department of theproducing plant. 2.2 过程职责或职责范围➢开发部门在过程中负责样件控制计划的编写、评估、更新、发布和下发(A和B样品)。

➢为前期开发(C样品)和生产样品(D样品)编写评估、更新、发布和下发的样件控制计划,这些过程职责取决于制造工厂的生产计划部门。

2.3 Involved functional divisionsDevelopment divisions which produce and supply samples or prototypes for customers (e.g. EEV,EEG,ELT) Production PlanningLogisticsQuality ManagementSupplier Quality Assurance 2.3 相关职能部门开发部门生产并向客户提供样品 (如. EEV,EEG,ELT) 生产计划部门物流部门质量管理部门供应商质量保证部门2.4 Definitions➢Control plan: see ISO/TS 16949 chap. 7.5.1.1 and Annex A➢Production material: Material which is used in the manufacture of products.➢Prototypes: Prototypes are products manufactured under the responsibility ofDevelopment and supplied to the customer. Parts,components and manufacturing methods do nothave to comply with the subsequently usedproduction process. Quality responsibility lies withthe delivering Development Department.➢Pre-launch products: Pre-launch products are products manufactured under the responsibility ofProduction Planning from parts and componentswith differing release statuses. The productionprocesses used are still in the optimization andrelease phase. Employee qualification is not yetcompleted. Quality responsibility lies with theplant/QM➢Series products: Series products are products manufactured under the responsibility ofProduction made from released parts andcomponents. The used production processescomply with the released production status.Responsibility for quality lies with Production.➢Part groups: This describes parts of a similar nature which are manufactured using identicalprocess steps, e.g. Duroplast reflector productionfor different headlamps etc.➢Product families: This describes different vehicle model-related headlamp types such as Halogen,right-hand drive version or halogen left-hand driveversion for right-hand / left-hand mountingrespectively.➢Product history: This is a product-specific documentation in which all major product andprocess changes are listed in chronological orderwith date of introduction and agreed identifyingmarkings on the product. This guarantees producttraceability.➢Submission levelPPAP, VDA Volume 2 PPR process 2.4 定义➢控制计划: 见ISO/TS 16949 7.5.1.1 章,附件 A➢生产材料: 用于制造产品的材料➢样件: 样件是在开发部门负责制作并向客户提供的产品。