ABB机器人程序实例

ABB机器人程序实例

MODULE MainModuleCONST robtarget pHome:=[[1525.42,272.18,1873.69],[4.42963E-05,0.699969, -0.714173,-2.80277E-05],[0,-1,-1,0],[9E+09,9E+09,9E+09, 9E+09,9E+09,9E+09]];CONST robtarget pPrePickMould:=[[1653.99,272.19,1779.41],[5.83312E-05,0 .69997,-0.714172,-3.47922E-05],[0,-1,-1,0],[9E+09,9E+09 ,9E+09,9E+09,9E+09,9E+09]];CONST robtarget pPrePickClapboard:=[[2036.17,-741.24,1235.05],[0.678651 ,0.73435,-0.0119011,0.00467586],[-1,-2,2,0],[9E+09,9E+0 9,9E+09,9E+09,9E+09,9E+09]];CONST robtarget pPickMould:=[[1943.13,173.08,630.89],[4.66987E-05,0.699 977,-0.714166,-3.24109E-05],[0,-1,-1,0],[9E+09,9E+09,9E +09,9E+09,9E+09,9E+09]];CONST robtarget pPickClapboard:=[[1943.19,173.08,620.72],[1.61422E-05,0 .699977,-0.714165,-7.62858E-06],[0,-1,-1,0],[9E+09,9E+0 9,9E+09,9E+09,9E+09,9E+09]];CONST robtargetpPrePlace:=[[785.90,-957.40,1722.38],[0.00231652,0.0492 402,-0.998779,-0.00310842],[-1,-1,-1,0],[9E+09,9E+09,9E +09,9E+09,9E+09,9E+09]];CONST robtarget pPrePlace10:=[[-277.40,-1202.57,1621.17],[0.00183571,-0 .0139794,-0.999895,-0.00341408],[-2,-1,-2,0],[9E+09,9E+ 09,9E+09,9E+09,9E+09,9E+09]];CONST robtarget pPrePlace20:=[[-491.18,-1082.85,1505.90],[0.000663644,0 .69408,0.719887,0.00386364],[-2,0,-1,0],[9E+09,9E+09,9E +09,9E+09,9E+09,9E+09]];CONST robtarget pPlaceMould:=[[-92.13,-2580.19,1171.45],[0.000771646,0. 713144,0.701007,0.00383692],[-2,0,-1,0],[9E+09,9E+09,9E +09,9E+09,9E+09,9E+09]];CONST robtarget pPlaceClapboard:=[[1585.08,1761.04,787.33],[0.00645323, -0.00552996,-0.726358,-0.687263],[0,1,-1,0],[9E+09,9E+0 9,9E+09,9E+09,9E+09,9E+09]];CONST robtarget pPrePlaceClapboard:=[[1017.30,955.85,1443.17],[1.0621E-05,-0.00849593,-0.999964,4.01139E-05],[0,-1,0,0],[9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];CONST robtarget pPrePickClapboard10:=[[2257.17,-841.03,1579.56],[0.6675 17,0.74457,-0.00360206,0.00487631],[-1,-1,2,0],[9E+09,9 E+09,9E+09,9E+09,9E+09,9E+09]];CONST robtarget pPrePickMould10:=[[530.24,-1703.27,1762.63],[5.07659E-0 5,0.96161,0.274421,2.37287E-05],[-1,0,0,0],[9E+09,9E+09 ,9E+09,9E+09,9E+09,9E+09]];CONST num nOffs:=100;PERS num nCurOffs:=100;CONST num nLayer:=0;PERS num nCurLayer:=0;CONST num nThickness:=40;VAR bool bTimeOut:=FALSE;PERS bool bDryCycle:=FALSE;VAR intnum iDryCycle;VAR intnum iResDryCycle;VAR intnum iVacuum;PERS tooldatatGripper:=[TRUE,[[0,0,100],[1,0,0,0]],[88.5,[-3.7,-1.4, 132.1],[1,0,0,0],5.5,17.831,25.067]];PROC main()rInitAll;WHILE TRUE DOIF siDryCycle=1 or nCurLayer<1 thenrPickClapboard;ELSErPickMould;ENDIFWaittime 0.2;ENDWHILEENDPROCPROC rPickMould()DIWait diMouldready,1,3,"entrance Conveyer","ready for pick";DIWait diPlaceReady,1,3,"exit Conveyer","ready for remove";MoveJ pPrePickMould, v1500, z50, tGripper;IF BitCheck(nCurlayer,1) THENnCurOffs:=nOffs;ELSEnCurOffs:=-nOffs;ENDIFMoveLoffs(pPickMould,0,nCurOffs,100+nCurLayer*nThickness),v1000, z50, tGripper;MoveLoffs(pPickMould,0,nCurOffs,(nCurLayer-1)*nThickness),v200, fine, tGripper;GripClose;Decr nCurLayer;MoveLoffs(pPickMould,0,nCurOffs,100+nCurLayer*nThickness),v200, z50, tGripper;MoveJ pPrePickMould, v1000, z50, tGripper;DIWait diPlaceReady,1,3,"exit Conveyer","ready for remove";MoveJ pPrePlace10, v1500, z10, tGripper;MoveL offs(pPlaceMould,0,0,100), v1500, z10, tGripper;MoveL pPlaceMould, v200, fine, tGripper;GripOpen;MoveL offs(pPlaceMould,0,0,100), v200, z10, tGripper;MoveL pPrePlace10, v1500, z10, tGripper;MoveJ pPrePickMould, v1500, z10, tGripper;PulseDO\PLength:=2, doMouldPlaceOK;ENDPROCPROC rPickClapboard()DIWait diMouldready,1,3,"entrance Conveyer","ready for pick";MoveL offs(pPickClapboard,0,0,100), v1000, z50, tGripper;MoveL pPickClapboard, v200, fine, tGripper;GripClose;MoveL offs(pPickClapboard,0,0,100) ,v200, z50, tGripper;MoveL offs(pPickClapboard,0,0,500) ,v1000, z50, tGripper;MoveL pPrePlaceClapboard, v1000, z10, tGripper;DIWait diClapboardReady, 1, 3, "exit Conveyer", "ready for remove";MoveL offs(pPlaceClapboard,-700,-200,250), v1000, z10, tGripper;MoveL offs(pPlaceClapboard,00,-10,100), v1000, z10, tGripper;MoveL pPlaceClapboard, v100, fine, tGripper;GripOpen;MoveL offs(pPlaceClapboard,0,-50,100), v1000, z10, tGripper;MoveL offs(pPlaceClapboard,-700,-200,250), v1000, z10, tGripper;MoveL pPrePlaceClapboard, v1000, z10, tGripper;PulseDO\PLength:=1.0, doClapboardPickOK;MoveJ pHome, v1500, fine, tGripper;PulseDO\PLength:=1.0, doUnStackOk;WaitTime 2;DIWait diMouldready,0,3,"exit Conveyer","ready for remove";nCurLayer:=nLayer;ENDPROCPROC rInitAll()IF diVacuum1=0 THENWaitTime 1;ELSEErrWrite "The Rob1 gripper error! " ,"The gripper is not opened!"\RL2:="Check the gripper signal postion ."\RL3:=" open the gripper manually and take away the part from gripper.";Stop;Exit;ENDIFrMoveHome;nCurLayer:=nLayer;IDelete iVacuum;CONNECT iVacuum WITH tLostPart;ISignalDI diVacuum1, 1, iVacuum;ISleep iVacuum;ENDPROCROC GripClose()SetDO doVacuum,1;SetDO doBlow,0;WaitUntildiVacuum1=1\MaxTime:=10\TimeFlag:=bTimeOut;IF bTimeOut THENErrWrite "Rob Gripper Signal error ! " ,"Fatal error in Gripper"\RL2:="Check the gripper signal postion ."\RL3:=" change a new sensor .";Stop;ENDIFWaittime 0.5;IWatch iVacuum;ENDPROCPROC GripOpen()ISleep iVacuum;SetDO doVacuum,0;PulseDO \PLength:=2.0, doBlow;WaitUntil diVacuum1=0 \MaxTime:=5\TimeFlag:=bTimeOut;IF bTimeOut THENErrWrite "Rob Gripper Signal error ! " ,"Fatal error in Gripper"\RL2:="Check the gripper signal postion ."\RL3:=" change a new sensor .";Stop;ENDIFWaittime 0.5;ENDPROCPROC rMoveHome()VAR string HomeOffset;CONST num MinX:=-500;CONST num MaxX:=500;CONST num MinY:=-500;CONST num MaxY:=500;CONST num MinZ:=500;CONST num MaxZ:=1200;VAR robtarget ActualPos;VelSet 100,500;AccSet 70, 70;IF bCurrentPos(pHome,tGripper,50)=TRUE THEN M oveJ pHome,v500,fine,tGripper\WObj:=wobj0;ENDIFIFbCurrentPos(pPrePickMould,tGripper,50\wobj:=Wobj0)= TRUE THENM oveJ pHome,v500,fine,tGripper\WObj:=wobj0;ENDIFIFbCurrentPos(pPrePickClapboard,tGripper,100\wobj:=Wobj0) = TRUE THENM oveJ pHome,v500,fine,tGripper\WObj:=wobj0;ENDIFIFbCurrentPos(pPreplace,tGripper,100\wobj:=Wobj0)= TRUE THENM oveJ pHome,v500,fine,tGripper\WObj:=wobj0;ENDIFIF bCurrentPos(pHome,tGripper,100)=FALSE THEN! If no known position is found, check if the robot is in a specified! window and move him to the first position in the programActualPos:=CRobT(\Tool:=tGripper\WObj:=wobj0); IF ActualPos.trans.x<MinX OR ActualPos.trans.x>MaxX OR ActualPos.trans.y<MinY OR ActualPos.trans.y>MaxY OR ActualPos.trans.z<MinZ OR ActualPos.trans.z>MaxZ THENHomeOffset:="";IF ActualPos.trans.x<MinX THENHomeOffset:=HomeOffset+"X :"+NumToStr(MinX-ActualPos.tr ans.x,0)+" ";ELSEIF ActualPos.trans.x>MaxX THENHomeOffset:=HomeOffset+"X :"+NumToStr(MaxX-ActualPos.tr ans.x,0)+" ";ELSEHomeOffset:=HomeOffset+"X : OK ";ENDIFIF ActualPos.trans.y<MinY THENHomeOffset:=HomeOffset+"Y :"+NumToStr(MinY-ActualPos.tr ans.y,0)+" ";ELSEIF ActualPos.trans.y>MaxY THENHomeOffset:=HomeOffset+"Y :"+NumToStr(MaxY-ActualPos.tr ans.y,0)+" ";ELSEHomeOffset:=HomeOffset+"Y : OK ";ENDIFIF ActualPos.trans.z<MinZ THENHomeOffset:=HomeOffset+"Z :"+NumToStr(MinZ-ActualPos.tr ans.z,0)+" ";ELSEIF ActualPos.trans.z>MaxZ THENHomeOffset:=HomeOffset+"Z :"+NumToStr(MaxZ-ActualPos.tr ans.z,0)+" ";ELSEHomeOffset:=HomeOffset+"Z : OK ";ENDIFErrWrite HomeOffset,"Move robot manually near homeposition";WHILE OpMode()<>OP_MAN_PROG DOTPErase;TPWrite "Please switch robot to Manual mode"; !TPErase;Stop;ENDWHILEStop;MoveJ pHome,v500,fine,tGripper;!npallet:=4;ActualPos:=CRobT(\Tool:=tGripper\WObj:=wobj0);WHILE OpMode()<>OP_AUTO DOTPErase;TPWrite "Please switch robot to AUTO mode"; !TPErase;Stop;ENDWHILEENDIFENDIFVelSet 100,3000;ENDPROCTRAP tLostPartErrWrite "Part lost!" ,"Fatal error in Gripper"\RL2:="Check the gripper ."\RL3:=" check the vacuum .";Stop;ENDTRAPENDMODULE。

abb机器人程序实例

abb机器人程序实例随着科技的不断进步和人工智能的快速发展,机器人已经成为我们生活中不可或缺的一部分。

而abb机器人则是其中一种应用广泛的机器人程序。

本文将介绍abb机器人程序的实例和应用。

abb机器人程序是一种用于控制abb机器人的软件程序。

它可以让机器人具备自主的工作能力,完成各种任务,提高工作效率,减少人力成本。

下面我们将以工业领域中的应用为例,来具体介绍abb 机器人程序的实例。

abb机器人程序在汽车生产线上的应用非常广泛。

在汽车制造过程中,需要进行许多重复的工作,如焊接、喷漆、装配等。

通过编写abb机器人程序,可以将这些工作交给机器人来完成。

机器人根据程序指令,可以准确地进行焊接,保证焊接质量;可以均匀地喷漆,提高喷漆效率;可以精确地进行装配,保证装配的质量。

这样不仅提高了生产效率,还减少了工人的劳动强度,提高了产品质量。

除了汽车制造,abb机器人程序还在电子制造行业中得到了广泛应用。

在电子制造过程中,需要进行很多微小精细的操作,如电路板组装、元器件焊接等。

这些操作对操作者的技术要求很高,而且容易出错。

通过编写abb机器人程序,可以让机器人来完成这些操作,提高操作的准确性。

机器人可以根据程序指令,精确地完成电路板的组装,确保组装的准确性;可以精确地进行元器件的焊接,保证焊接的质量。

这样不仅提高了生产效率,还减少了产品的不良率。

abb机器人程序还可以在仓储物流行业中得到应用。

在仓储物流过程中,需要进行大量的物品搬运和装卸工作。

通过编写abb机器人程序,可以让机器人来完成这些工作,提高搬运和装卸的效率。

机器人可以根据程序指令,准确地搬运物品,避免了人工搬运的不准确和劳累;可以精确地进行装卸工作,保证装卸的速度和质量。

这样不仅提高了物流效率,还减少了人力资源的浪费。

总结起来,abb机器人程序在工业领域中的应用非常广泛。

通过编写abb机器人程序,可以让机器人具备自主的工作能力,完成各种任务,提高工作效率,减少人力成本。

(完整版)ABB机器人的程序编程

ABB[a]-J-6ABB 机器人的程序编程6.1 任务目标➢掌握常用的PAPID 程序指令。

➢掌握基本RAPID程序编写、调试、自动运行和保存模块。

6.2 任务描述◆建立程序模块test12.24,模块test12.24 下建立例行程序main 和Routine1,在main 程序下进行运动指令的基本操作练习。

◆掌握常用的RAPID 指令的使用方法。

◆建立一个可运行的基本RAPID程序,内容包括程序编写、调试、自动运行和保存模块。

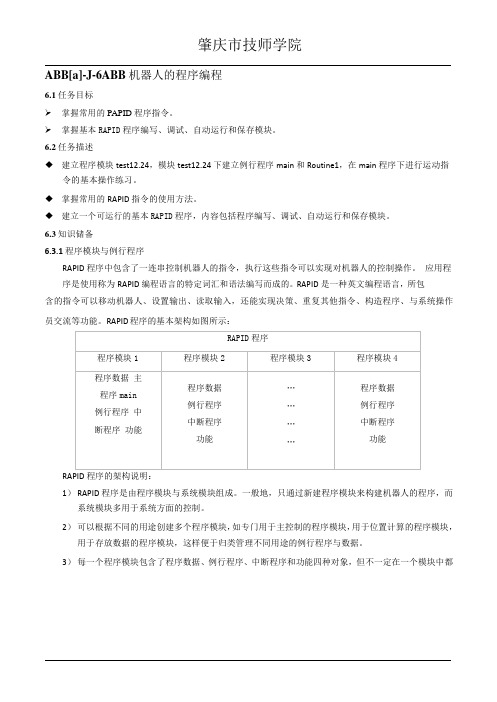

6.3 知识储备6.3.1 程序模块与例行程序RAPID 程序中包含了一连串控制机器人的指令,执行这些指令可以实现对机器人的控制操作。

应用程序是使用称为RAPID 编程语言的特定词汇和语法编写而成的。

RAPID 是一种英文编程语言,所包含的指令可以移动机器人、设置输出、读取输入,还能实现决策、重复其他指令、构造程序、与系统操作员交流等功能。

RAPID 程序的基本架构如图所示:RAPID 程序的架构说明:1)RAPID 程序是由程序模块与系统模块组成。

一般地,只通过新建程序模块来构建机器人的程序,而系统模块多用于系统方面的控制。

2)可以根据不同的用途创建多个程序模块,如专门用于主控制的程序模块,用于位置计算的程序模块,用于存放数据的程序模块,这样便于归类管理不同用途的例行程序与数据。

3)每一个程序模块包含了程序数据、例行程序、中断程序和功能四种对象,但不一定在一个模块中都有这四种对象,程序模块之间的数据、例行程序、中断程序和功能是可以互相调用的。

4)在RAPID 程序中,只有一个主程序main,并且存在于任意一个程序模块中,并且是作为整个RAPID 程序执行的起点。

操作步骤:6.3.2 在示教器上进行指令编程的基本操作ABB 机器人的RAPID 编程提供了丰富的指令来完成各种简单与复杂的应用。

下面就从最常用的指令开始学习RAPID 编程,领略RAPID 丰富的指令集提供的编程便利性。

ABB工业机器人编程基础操作-建立RAPID程序

3.FOR重复执行判断指令 FOR重复执行判断指令,是用于一个或多个指令需要重 复执行次数的情况 FOR i FROM 1 TO 6 DO

Routine1; ENDFOR 例行程序Routine1,重复执行6次。 4.WHILE条件判断指令 WHILE条件判断指令,用于在给定条件满足的情况下, 一直重复执行对应的指令。 WHILE num1>num2 DO

度值来定义目标位置数据。 操作步骤如下:

•ABB工业机器人编程基础操作-建立RAPID程序

•ABB工业机器人编程基础操作-建立RAPID程序

•ABB工业机器人编程基础操作-建立RAPID程序

•ABB工业机器人编程基础操作-建立RAPID程序

•ABB工业机器人编程基础操作-建立RAPID程序

MoveAbsJ jpos10 \NoEOffs, v1000, z50,tool1\Wobj:=wobj1; MoveAbsJ指令解析

•ABB工业机器人编程基础操作-建立RAPID程序

5.WaitUntil信号判断指令 WaitUntil信号判断指令可用于布尔量、数字量和I/O信号值的 判断,如果条件到达指令中的设定值,程序继续往下执行,否 则就一直等待,除非设定了最大等待时间。flag1为布尔量型数 据,num1数字型数据。 WaitUntil di1 = 1; WaitUntil do1 = 0; WaitUntil flag = TRUE; WaitUntil num1 = 8;

•ABB工业机器人编程基础操作-建立RAPID程序

•ABB工业机器人编程基础操作-建立RAPID程序

5.2基本RAPID程序指令 ABB工业机器人提供了多种编程指令可以完成工业机器人 在焊接、码垛、搬运等各种应用。下面将从最常用的指令开始 学习RAPID编程。

【原创】ABB机器人编程之程序流程指令(含案例)

【原创】ABB机器人编程之程序流程指令(含案例)导读:机器人程序的执行是从上到下的方式,从第一条指令逐次扫描至程序的结尾,不断循环。

但是在某种场合,需要程序的等待、程序的跳转以及程序的停止,这些场合都会影响到程序的流程。

例如:在机器人抓取物料的时候,机器人抓完了之后,需要等机器人抓稳了,机器人才移动,这就需要进行程序的等待!那接下来我们来看几个关于程序流程指令吧!1.waitTime:用于等待给定的时间例1:WaitTime 0.5;程序执行等待0.5秒程序执行等待的最短时间(以秒计)为0 s。

最长时间不受限制。

分辨率为0.001 s。

详解:机器人程序指针执行到此条指令,必须等待0.5秒以后才继续往下执行!例2:WaitTime \InPos,0.5详解:在WaitTime指令后面加入了Inpos参数的含义就是:机器人到位且完全停止后才开始计时,时间到达0.5秒以后才继续往下执行!例3:MoveJ p1, vmax, fine, tool2;WaitTime \InPos,0.5;MoveJ p2, vmax, z30, tool2;详解:机器人到达P1位置点之后,并且机器人完全停止下来,才开始计时,时间到达0.5秒以后才机器人继续执行到达P2位置点。

2. WaitDI:用于等待,直至已设置数字信号输入例1:WaitDI di4, 1;仅在已设置di4输入后,继续程序执行。

详解:机器人程序指针执行到此条指令,需要等待开关信号di4为1的时候,才往下执行。

例2:WaitDI di0,1\MaxTime:=3;详解:在WaitDI di0,1指令后面加上了可选参数MaxTime:=3,则表示允许的最长等待时间3秒。

如果在3秒时间以内di0还没有为1,机器人则报错处理。

3. WaitUntil:用于等待,直至满足逻辑条件。

例如,其可以等待,直至已设置一个或多个输入例1:WaitUntil di4 = 1;仅在已设置di4输入后,继续程序执行。

ABB机器人程序数据

ABB 机器人程序数据编程实例1:路径如下,编写程序程序如下,程序名为move0,放在名为TEST0的程序模块中。

MODULE TEST0PROC move0 ()MoveL p10, v200, fine, tPen;MoveL p20, v200, fine, tPen;MoveL p30, v200, fine, tPen;MoveL p40, v200, fine, tPen;MoveL p10, v200, fine, tPen;ENDPROCENDMODULE编程实例2:路径如下,编写程序程序如下,程序名为move1,放在名为TEST1的程序模块中。

MODULE TEST1PROC move1( )MoveL p10, v200, fine, tPen;MoveL p20, v200, Z50, tPen;MoveL p30, v200, fine, tPen;MoveL p40, v200, Z50, tPen;MoveL p10, v200, fine, tPen;ENDPROCENDMODULE编程实例3:编写程序MoveL p1, v500, fine, tool1;MoveC p2, p3, v500, z20, tool1; P1、P2、P3三点确定一个圆弧MoveC p4, p1, v500, fine, tool1; P3、P4、P1三点确定一个圆弧如下图所示,不一定是一个圆,如右图所示,与P4点的位置有关。

一条MoveC指令最多只能转过240°,因此不可能通过一条指令完成一个圆。

编程实例4:利用MoveAbsJ让机器人返回机械原点位置提示:机械原点处轴1-6角度分别为0-0-0-0-30-0度。

(轴5的角度也可以设置为90°或其他角度,设为0°会出现奇异点)编程实例5:函数Offs()Offs(p1,x,y,z)代表一个离p1点X轴偏差量为x,Y轴偏差量为y,Z轴偏差量为z的点(坐标值的增量)。

ABB机器人的程序编程

ABB[a]-J-6ABB 机器人的程序编程6.1 任务目标掌握常用的PAPID 程序指令。

掌握基本RAPID程序编写、调试、自动运行和保存模块。

6.2 任务描述◆建立程序模块test12.24,模块test12.24 下建立例行程序main 和Routine1,在main 程序下进行运动指令的基本操作练习。

◆掌握常用的RAPID 指令的使用方法。

◆建立一个可运行的基本RAPID程序,内容包括程序编写、调试、自动运行和保存模块。

6.3 知识储备6.3.1 程序模块与例行程序RAPID 程序中包含了一连串控制机器人的指令,执行这些指令可以实现对机器人的控制操作。

应用程序是使用称为RAPID 编程语言的特定词汇和语法编写而成的。

RAPID 是一种英文编程语言,所包含的指令可以移动机器人、设置输出、读取输入,还能实现决策、重复其他指令、构造程序、与系统操作员交流等功能。

RAPID 程序的基本架构如图所示:RAPID 程序的架构说明:1)RAPID 程序是由程序模块与系统模块组成。

一般地,只通过新建程序模块来构建机器人的程序,而系统模块多用于系统方面的控制。

2)可以根据不同的用途创建多个程序模块,如专门用于主控制的程序模块,用于位置计算的程序模块,用于存放数据的程序模块,这样便于归类管理不同用途的例行程序与数据。

3)每一个程序模块包含了程序数据、例行程序、中断程序和功能四种对象,但不一定在一个模块中都有这四种对象,程序模块之间的数据、例行程序、中断程序和功能是可以互相调用的。

4)在RAPID 程序中,只有一个主程序main,并且存在于任意一个程序模块中,并且是作为整个RAPID 程序执行的起点。

操作步骤:6.3.2 在示教器上进行指令编程的基本操作ABB 机器人的RAPID 编程提供了丰富的指令来完成各种简单与复杂的应用。

下面就从最常用的指令开始学习RAPID 编程,领略RAPID 丰富的指令集提供的编程便利性。

ABB机器人程序编写实战

疏散现场

如果发生事故或危险情况 ,应立即疏散现场,并采 取必要的急救措施。

报告事故

对于任何事故或危险情况 ,应立即向上级主管部门 报告,以便及时采取措施 防止类似事故再次发生。

06

ABB机器人发展趋势与展 望

新技术融合

机器人与物联网技术融合

通过物联网技术,实现机器人远程监控、数据采集和智能决策,提升机器人智 能化水平。

复杂轨迹编程

总结词

复杂轨迹编程涉及到机器人的多轴联动、协同作业等 高级应用,需要精确控制机器人的姿态和速度。

详细描述

在复杂轨迹编程中,需要实现机器人的多轴联动和协 同作业等高级应用。这需要精确控制机器人的姿态和 速度,以实现复杂轨迹的跟踪和控制。同时,还需要 考虑机器人的动力学特性和运动稳定性,以确保机器 人在高速运动和高精度操作时的安全性和稳定性。复 杂轨迹编程的应用可以提高机器人的工作效率和灵活 性,使其能够适应更多复杂和多样化的任务场景。

变量

变量是用于存储数据的标识符,具有 名称、数据类型和值。在RAPID语言 中,变量可以进行声明、赋值和传递 。

程序控制结构

顺序结构

按照程序代码的顺序执行。

选择结构

根据条件判断选择执行不同的 代码块。

循环结构

重复执行某段代码直到满足特 定条件。

跳转结构

根据需要跳过某些代码或提前 结束程序执行。

函数与子程序

ABB机器人程序编写实战

汇报人: 202X-12-30

contents

目录

• ABB机器人简介 • ABB机器人编程语言 • ABB机器人编程实战 • ABB机器人调试与优化 • ABB机器人安全操作 • ABB机器人发展趋势与展望

01

ABB机器人的程序编程

ABB的程序编程ABB程序编程1、简介1.1 介绍ABB1.2 程序编程概述2、程序编程基础知识2.1 程序语言2.2 坐标系2.3 程序结构2.4 变量和常量2.5 条件语句2.6 循环语句2.7 子程序和函数2.8程序调试和错误处理3、运动控制3.1 示教运动模式3.2 直线运动3.3 圆弧运动3.4 运动速度控制3.5 轨迹规划3.6 动作指令4、传感器和外围设备4.1 连接外围设备4.2 传感器的使用方法4.3 数据采集和处理5、编程实例5.1 取放操作5.2 精确拼接操作5.3 装配操作5.4 机器视觉应用5.5 跟踪和检测任务6、编程调优技巧6.1 提高程序执行速度6.2 优化轨迹规划6.3 减小运动干涉6.4 编写可重用程序7、安全注意事项7.1 安全处理7.2 紧急停止和重置7.3 防护设备要求8、相关附件8.1 附件一、ABB编程示例代码8.2 附件二、模型示意图8.3 附件三、程序调试和错误处理流程图注释:1、ABB:ABB公司生产的工业系列产品。

2、示教运动模式:通过手动示教方式录制的运动轨迹。

3、轨迹规划:根据给定的目标位置和运动速度计算的运动轨迹。

4、机器视觉应用:利用摄像头和图像处理算法实现对物体的识别和定位。

5、安全处理:保证操作人员的安全,防止造成危险。

6、紧急停止和重置:在遇到危险情况时立即停止运动并进行系统重置。

7、防护设备要求:使用适当的安全设备,如安全围栏、光幕等。

8、附件:本文所提到的相关附件。

abb机器人搬运编程程序实例

abb机器人搬运编程程序实例abb机器人是一种智能化的机器人系统,可以用于搬运编程程序。

它具备高度的自动化和智能化能力,可以帮助人们提高工作效率,减轻工作负担。

abb机器人搬运编程程序的过程可以分为几个步骤。

abb机器人搬运编程程序的实例非常丰富多样。

比如,在工业生产中,abb机器人可以被用来搬运零部件或成品,从而提高生产效率。

在仓储物流领域,abb机器人可以被用来搬运货物,实现自动化的物流操作。

在医疗领域,abb机器人可以被用来搬运医疗设备或药品,提高医疗服务的效率和质量。

abb机器人搬运编程程序也可以应用于其他领域。

比如,在农业领域,abb机器人可以被用来搬运农作物或农机设备,提高农业生产的效率。

在建筑领域,abb机器人可以被用来搬运建筑材料或辅助施工,提高施工速度和质量。

在家庭生活中,abb机器人可以被用来搬运家具或清洁用品,减轻家庭劳动的负担。

abb机器人搬运编程程序的应用还可以进一步扩展。

比如,可以将abb机器人与其他智能设备进行联动,实现更加复杂的自动化操作。

可以利用人工智能技术,让abb机器人具备自主学习和决策的能力,提高其适应不同场景和任务的能力。

可以将abb机器人与大数据和云计算等技术相结合,实现更加高效的数据管理和分析。

然而,abb机器人搬运编程程序的应用也面临一些挑战和限制。

首先,abb机器人的成本较高,不是所有企业或个人都能够负担得起。

其次,abb机器人的使用需要一定的技术和操作人员的培训,对于一些没有相关经验的人来说可能存在一定的学习成本。

此外,abb 机器人的安全性也是一个需要重视的问题,特别是在与人员共同工作的环境中,需要采取相应的安全措施。

总结起来,abb机器人搬运编程程序具备广泛的应用前景和潜力。

它可以在多个领域中发挥重要的作用,帮助人们提高工作效率,降低工作风险。

随着技术的不断进步和创新,abb机器人搬运编程程序的应用将变得越来越普遍,为人们的生活和工作带来更多的便利和效益。

abb机器人编程100例

ABB机器人编程100例简介ABB机器人是世界上领先的工业机器人制造商之一。

其强大的编程功能使得ABB机器人能够在各种工业应用中发挥重要作用。

本文将介绍一百个ABB机器人编程的例子,涵盖了常见的任务和应用场景。

目录1.机器人移动2.工具操作3.IO控制4.程序逻辑5.传感器应用机器人移动1.控制机器人向前移动一米:MoveL P[1, 0, 0, 0, 0, 0], v1000, fine, at1002.控制机器人向后移动一米:MoveL P[-1, 0, 0 , 0, 0, 0], v1000, fine, at1003.控制机器人向上移动一米:MoveL P[0, 0, 1, 0, 0, 0], v1000, fine, at1004.控制机器人向下移动一米:MoveL P[0, 0, -1, 0, 0, 0], v1000, fine, at1005.控制机器人绕X轴旋转90度:MoveL P[0, 0, 0, 1.5708, 0, 0], v1000, fine, at100工具操作1.启用机器人的外部工具:TOn2.禁用机器人的外部工具:TOff3.设置工具坐标系:TSet P[X, Y, Z, Rx, Ry, Rz]4.将机器人当前位置设为工具坐标系:THome5.重置工具坐标系:TLoad P[0, 0, 0, 0, 0, 0]IO控制1.设置输出IO端口的状态为高电平:SetDO Port, On2.设置输出IO端口的状态为低电平:SetDO Port, Off3.读取输入IO端口的状态:GetSensorType Port4.读取ADC端口的值:GetADC Port5.设置PWM端口的占空比:SetPwm Port, DutyCycle程序逻辑1.条件判断语句:IF condition THEN// do somethingELSE// do something elseEND_IF2.循环语句:FOR i FROM start TO end DO// loop bodyEND_FOR3.跳转语句:JUMP label4.调用子程序:PROC program_name5.返回主程序:RETURN传感器应用1.读取机器人当前位置:GetPos2.获取机器人末端坐标系的姿态角度:GetAngle3.读取机器人当前速度:GetSpeed4.检测A面切割器是否接触工件:IsOpen TCP_A5.读取机器人所有关节的角度:GetJointAngle以上是一些ABB机器人编程的例子,涵盖了机器人移动、工具操作、IO控制、程序逻辑和传感器应用等方面。

(完整版)ABB机器人SmarTac程序实例

(完整版)ABB机器人SmarTac程序实例一、SmarTac 程序实例在实际的应用中,smartac有两种方法对焊缝进行纠偏,第一种是用search1D指令检测单个焊缝的偏移,比如寻找起弧点和收弧点,寻找的方向可以使1维的也可以是2维和3维的。

这种方法适用于每一条焊缝的变化都是相对对立的并且焊缝相对于检测方向不能有太大的角度变化,比如开关柜。

这种方法是直接找到偏移量然后用P-disp frame(P-DispSet指令)直接在工件坐标系里面偏移相应的坐标值。

例如:找点程序PDispOff;MoveJ *, v1000, z5, tSensor\WObj:=Wobj_StnA;MoveJ *, v1000, z5, tSensor\WObj:=Wobj_StnA;Search_1D Cs2401, *, scp2_4_x, v100, tSensor\WObj:=Wobj_StnA\SchSpeed:=3;MoveL *, v1000, z5, tSensor\WObj:=Wobj_StnA;MoveL *, v1000, z5, tSensor\WObj:=Wobj_StnA;Search_1D Cs2401,*,scp2_4_z,v100, tSensor\WObj:=Wobj_StnA\PrePDisp:=Cs2401\SchSpeed:=3;MoveL *, v1000, z5, tSensor\WObj:=Wobj_StnA;MoveL *, v1000, z5, tSensor\WObj:=Wobj_StnA;MoveL *, v1000, z5, tSensor\WObj:=Wobj_StnA;Search_1DCs2401,*,scp2_4_y,v100,tSensor\WObj:=Wobj_StnA\PrePDisp:=Cs2401\SchSpeed:=3;MoveL *, v1000, z5, tSensor\WObj:=Wobj_StnA;MoveJ *, v1000, z5, tSensor\WObj:=Wobj_StnA;Search_1D s2400,*, sp2400_x, v100, tSensor\WObj:=Wobj_StnA\SchSpeed:=3;MoveJ *, v1000, z5, tSensor\WObj:=Wobj_StnA;Search_1D s2400, *, sp2400_y, v100, tSensor\WObj:=Wobj_StnA\PrePDisp:=s2400\SchSpeed:=3;PDispSet Cs2401MoveJ *, v1000, z5, tSensor\WObj:=Wobj_StnA;MoveJ *, v1000, z5, tSensor\WObj:=Wobj_StnA;ArcLStart p2401, v1000, seam1,wd01_16\Weave:=Weave1,fine,tWeldGun\Wobj:=Wobj_StnA;PDispoff;PDispSet Cs2400;ArcLEnd p2400, v1000, seam1, wd01_16\Weave:=weave1, fine, tWeldGun\WObj:=Wobj_StnA;PDispOff;方法2:通过计算工件坐标(oframe)的变化来进行焊缝纠正,原理是当工件坐标系发生变化后,通过寻找在新的工件坐标系中相同坐标点的位置来纠正位置的变化。

abb机器人编程实例

abb机器人编程实例

ABB机器人是世界上著名的工业机器人品牌之一,其应用领域涵盖了汽车、电子、机械制造等多个行业。

ABB机器人编程的实例可以帮助工程师快速了解机器人的应用和编程方法,提高工程师的技术水平。

以下是一些ABB机器人编程的实例:

1. 拾取和放置:该示例展示了如何使用ABB机器人拾取和放置物体。

首先,机器人需要移动到物体的位置上,然后使用机器人手臂夹住物体并将其移动到另一个位置。

2. 焊接:该示例展示了如何使用ABB机器人进行自动焊接。

机器人需要在预设的位置上进行点焊和连续焊接,并且需要根据工件的形状和大小来调整焊接路径。

此外,机器人还需要自动识别焊接位置,并在需要时进行矫正。

3. 机器人视觉:ABB机器人还可以配备视觉系统,用于实现更高级的任务。

例如,机器人可以使用视觉系统来检测工件的位置和方向,并据此进行自动操作。

这可能包括将物体放置在正确的位置上,或者调整机器人的位置以对准物体。

4. 夹具设计:适当的夹具设计可以极大地简化机器人编程工作。

一个好的夹具设计应该考虑到工件的尺寸、形状和材料,同时还应该考虑机器人的可行性和夹具的成本。

ABB机器人可以使用常见的夹具类型,例如平面夹具和摆臂夹具,也可以根据需要定制夹具。

5. 机器人协作:ABB机器人还可以与其他机器人和设备进行协作,以实现更高效的生产流程。

例如,多个机器人可以协作完成复杂的装配任务,或者使用机器人和传送带来实现物流自动化。

ABB工业机器人RAPID编程1

2)、各个程序模块中,例行程序的建立和确定。 不同的功能,放到不同的程序模块中去。

如:夹具打开、夹具关闭、这样的功能就可以 分别建成例行程序,方便调用与管理。

1、建立RAPID程序实例(事前准备建立board10和di1)

建立步骤如下:

5.4.4 事件过程EventRoutine

Event Routine是使用RAPID指令编写的例行程序去响应系统事件 的功能。在Event Routine中不能有移动指令,也不能有太复杂的逻辑 判断,防止程序死循环,影响系统的正常运行。在系统启动时,可通 过Event Routine检查IO输入信号的状态。下面响应系统事件POWER_ON 为例子,进行此功能的说明。 Event Routine操作步骤下:

Abs操作步骤如下:

功能Offs的作用是基于目标点在XYZ方向的偏移。 如:“P40:=OFFS(P30,150,230,300)”是指p40相对于p30点在X方 向偏移150mm,Y方向偏移230 mm,Z方向偏移300 mm。 Offs操作步骤如下:

5.4.2 中断程序

在工业机器人工作过程中,常会有一些紧急需要处理,这 时要求工业机器人会中断当前的执行,程序指针PP马上跳转到专 门的程序中对紧急的情况进行相应的处理,处理结束后程序指针 PP返回到原来被中断的地方,继续往下执行程序。这种专门用来 处理紧急情况的专门程序,称作中断程序(TRAP)。中断程序经 常会用于出错处理、外部信号的响应这种实时响应要求高的场合。

5.4.7 WorldZone区域监控功能的使用

WorldZone是用于控制机器人在进入一个指定区域后停 止或输出一个信号。此功能可应用用于两个工业机器人协同 运动时设定保护区域;也可以应用于压铸机开合模区域设置 等方面。当工业机器人进入指定区域时,给外围设备输出信 号。WorldZone形状有矩形、圆柱形、关节位置型,可以定 义长方体两角点的位置来确定进行监控的区域设定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MODULE MainModuleCONST robtarget pHome:=[[1525.42,272.18,1873.69],[4.42963E-05,0.699969,-0.7141 73,-2.80277E-05],[0,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+09,9 E+09]];CONST robtarget pPrePickMould:=[[1653.99,272.19,1779.41],[5.83312E-05,0.69997, -0.714172,-3.47922E-05],[0,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9 E+09,9E+09]];CONST robtarget pPrePickClapboard:=[[2036.17,-741.24,1235.05],[0.678651,0.73435 ,-0.0119011,0.00467586],[-1,-2,2,0],[9E+09,9E+09,9E+09,9E+09,9 E+09,9E+09]];CONST robtarget pPickMould:=[[1943.13,173.08,630.89],[4.66987E-05,0.699977,-0.7 14166,-3.24109E-05],[0,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+0 9,9E+09]];CONST robtarget pPickClapboard:=[[1943.19,173.08,620.72],[1.61422E-05,0.699977, -0.714165,-7.62858E-06],[0,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9 E+09,9E+09]];CONST robtargetpPrePlace:=[[785.90,-957.40,1722.38],[0.00231652,0.0492402,-0.99 8779,-0.00310842],[-1,-1,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+09, 9E+09]];CONST robtarget pPrePlace10:=[[-277.40,-1202.57,1621.17],[0.00183571,-0.0139794, -0.999895,-0.00341408],[-2,-1,-2,0],[9E+09,9E+09,9E+09,9E+09,9 E+09,9E+09]];CONST robtarget pPrePlace20:=[[-491.18,-1082.85,1505.90],[0.000663644,0.69408,0. 719887,0.00386364],[-2,0,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+09 ,9E+09]];CONST robtarget pPlaceMould:=[[-92.13,-2580.19,1171.45],[0.000771646,0.713144,0 .701007,0.00383692],[-2,0,-1,0],[9E+09,9E+09,9E+09,9E+09,9E+0 9,9E+09]];CONST robtarget pPlaceClapboard:=[[1585.08,1761.04,787.33],[0.00645323,-0.00552 996,-0.726358,-0.687263],[0,1,-1,0],[9E+09,9E+09,9E+09,9E+09,9 E+09,9E+09]];CONST robtarget pPrePlaceClapboard:=[[1017.30,955.85,1443.17],[1.0621E-05,-0.00 849593,-0.999964,4.01139E-05],[0,-1,0,0],[9E+09,9E+09,9E+09,9E+09,9E+09,9E+09]];CONST robtarget pPrePickClapboard10:=[[2257.17,-841.03,1579.56],[0.667517,0.744 57,-0.00360206,0.00487631],[-1,-1,2,0],[9E+09,9E+09,9E+09,9E+0 9,9E+09,9E+09]];CONST robtarget pPrePickMould10:=[[530.24,-1703.27,1762.63],[5.07659E-05,0.961 61,0.274421,2.37287E-05],[-1,0,0,0],[9E+09,9E+09,9E+09,9E+09,9 E+09,9E+09]];CONST num nOffs:=100;PERS num nCurOffs:=100;CONST num nLayer:=0;PERS num nCurLayer:=0;CONST num nThickness:=40;V AR bool bTimeOut:=FALSE;PERS bool bDryCycle:=FALSE;V AR intnum iDryCycle;V AR intnum iResDryCycle;V AR intnum iVacuum;PERS tooldatatGripper:=[TRUE,[[0,0,100],[1,0,0,0]],[88.5,[-3.7,-1.4,132.1],[1,0,0, 0],5.5,17.831,25.067]];PROC main()rInitAll;WHILE TRUE DOIF siDryCycle=1 or nCurLayer<1 thenrPickClapboard;ELSErPickMould;ENDIFWaittime 0.2;ENDWHILEENDPROCPROC rPickMould()DIWait diMouldready,1,3,"entrance Conveyer","ready for pick";DIWait diPlaceReady,1,3,"exit Conveyer","ready for remove";MoveJ pPrePickMould, v1500, z50, tGripper;IF BitCheck(nCurlayer,1) THENnCurOffs:=nOffs;ELSEnCurOffs:=-nOffs;ENDIFMoveLoffs(pPickMould,0,nCurOffs,100+nCurLayer*nThickness), v1000, z50, tGripper;MoveLoffs(pPickMould,0,nCurOffs,(nCurLayer-1)*nThickness), v200, fine, tGripper;GripClose;Decr nCurLayer;MoveLoffs(pPickMould,0,nCurOffs,100+nCurLayer*nThickness), v200, z50, tGripper;MoveJ pPrePickMould, v1000, z50, tGripper;DIWait diPlaceReady,1,3,"exit Conveyer","ready for remove";MoveJ pPrePlace10, v1500, z10, tGripper;MoveL offs(pPlaceMould,0,0,100), v1500, z10, tGripper;MoveL pPlaceMould, v200, fine, tGripper;GripOpen;MoveL offs(pPlaceMould,0,0,100), v200, z10, tGripper;MoveL pPrePlace10, v1500, z10, tGripper;MoveJ pPrePickMould, v1500, z10, tGripper;PulseDO\PLength:=2, doMouldPlaceOK;ENDPROCPROC rPickClapboard()DIWait diMouldready,1,3,"entrance Conveyer","ready for pick";MoveL offs(pPickClapboard,0,0,100), v1000, z50, tGripper;MoveL pPickClapboard, v200, fine, tGripper;GripClose;MoveL offs(pPickClapboard,0,0,100) ,v200, z50, tGripper;MoveL offs(pPickClapboard,0,0,500) ,v1000, z50, tGripper;MoveL pPrePlaceClapboard, v1000, z10, tGripper;DIWait diClapboardReady, 1, 3, "exit Conveyer", "ready for remove";MoveL offs(pPlaceClapboard,-700,-200,250), v1000, z10, tGripper;MoveL offs(pPlaceClapboard,00,-10,100), v1000, z10, tGripper;MoveL pPlaceClapboard, v100, fine, tGripper;GripOpen;MoveL offs(pPlaceClapboard,0,-50,100), v1000, z10, tGripper;MoveL offs(pPlaceClapboard,-700,-200,250), v1000, z10, tGripper;MoveL pPrePlaceClapboard, v1000, z10, tGripper;PulseDO\PLength:=1.0, doClapboardPickOK;MoveJ pHome, v1500, fine, tGripper;PulseDO\PLength:=1.0, doUnStackOk;WaitTime 2;DIWait diMouldready,0,3,"exit Conveyer","ready for remove";nCurLayer:=nLayer;ENDPROCPROC rInitAll()IF diVacuum1=0 THENWaitTime 1;ELSEErrWrite "The Rob1 gripper error! " ,"The gripper is not opened!"\RL2:="Check the gripper signal postion ."\RL3:=" open the gripper manually and take away the part from gripper.";Stop;Exit;ENDIFrMoveHome;nCurLayer:=nLayer;IDelete iVacuum;CONNECT iVacuum WITH tLostPart;ISignalDI diVacuum1, 1, iVacuum;ISleep iVacuum;ENDPROCROC GripClose()SetDO doVacuum,1;SetDO doBlow,0;WaitUntildiVacuum1=1\MaxTime:=10\TimeFlag:=bTimeOut;IF bTimeOut THENErrWrite "Rob Gripper Signal error ! " ,"Fatal error in Gripper"\RL2:="Check the gripper signal postion ."\RL3:=" changea new sensor .";Stop;ENDIFWaittime 0.5;IWatch iVacuum;ENDPROCPROC GripOpen()ISleep iVacuum;SetDO doVacuum,0;PulseDO \PLength:=2.0, doBlow;WaitUntil diVacuum1=0 \MaxTime:=5\TimeFlag:=bTimeOut;IF bTimeOut THENErrWrite "Rob Gripper Signal error ! " ,"Fatal error in Gripper"\RL2:="Check the gripper signal postion ."\RL3:=" change a new sensor .";Stop;ENDIFWaittime 0.5;ENDPROCPROC rMoveHome()V AR string HomeOffset;CONST num MinX:=-500;CONST num MaxX:=500;CONST num MinY:=-500;CONST num MaxY:=500;CONST num MinZ:=500;CONST num MaxZ:=1200;V AR robtarget ActualPos;VelSet 100,500;AccSet 70, 70;IF bCurrentPos(pHome,tGripper,50)=TRUE THENM oveJ pHome,v500,fine,tGripper\WObj:=wobj0;ENDIFIF bCurrentPos(pPrePickMould,tGripper,50\wobj:=Wobj0)= TRUE THENM oveJ pHome,v500,fine,tGripper\WObj:=wobj0;ENDIFIFbCurrentPos(pPrePickClapboard,tGripper,100\wobj:=Wobj0)= TRUE THENM oveJ pHome,v500,fine,tGripper\WObj:=wobj0;ENDIFIF bCurrentPos(pPreplace,tGripper,100\wobj:=Wobj0)= TRUE THENM oveJ pHome,v500,fine,tGripper\WObj:=wobj0;ENDIFIF bCurrentPos(pHome,tGripper,100)=FALSE THEN! If no known position is found, check if the robot is in a specified! window and move him to the first position in the programActualPos:=CRobT(\Tool:=tGripper\WObj:=wobj0);IF ActualPos.trans.x<MinX OR ActualPos.trans.x>MaxX OR ActualPos.trans.y<MinY OR ActualPos.trans.y>MaxY OR ActualPos.trans.z<MinZ OR ActualPos.trans.z>MaxZ THENHomeOffset:="";IF ActualPos.trans.x<MinX THENHomeOffset:=HomeOffset+"X :"+NumToStr(MinX-ActualPos.trans. x,0)+" ";ELSEIF ActualPos.trans.x>MaxX THENHomeOffset:=HomeOffset+"X :"+NumToStr(MaxX-ActualPos.trans .x,0)+" ";ELSEENDIFIF ActualPos.trans.y<MinY THENHomeOffset:=HomeOffset+"Y :"+NumToStr(MinY-ActualPos.trans. y,0)+" ";ELSEIF ActualPos.trans.y>MaxY THENHomeOffset:=HomeOffset+"Y :"+NumToStr(MaxY-ActualPos.trans .y,0)+" ";ELSEHomeOffset:=HomeOffset+"Y : OK ";ENDIFIF ActualPos.trans.z<MinZ THENHomeOffset:=HomeOffset+"Z :"+NumToStr(MinZ-ActualPos.trans. z,0)+" ";ELSEIF ActualPos.trans.z>MaxZ THENHomeOffset:=HomeOffset+"Z :"+NumToStr(MaxZ-ActualPos.trans. z,0)+" ";ELSEENDIFErrWrite HomeOffset,"Move robot manually near homeposition";WHILE OpMode()<>OP_MAN_PROG DOTPErase;TPWrite "Please switch robot to Manual mode";!TPErase;Stop;ENDWHILEStop;MoveJ pHome,v500,fine,tGripper;!npallet:=4;ActualPos:=CRobT(\Tool:=tGripper\WObj:=wobj0);WHILE OpMode()<>OP_AUTO DOTPErase;TPWrite "Please switch robot to AUTO mode";!TPErase;Stop;ENDWHILEENDIFENDIFVelSet 100,3000;ENDPROCTRAP tLostPartErrWrite "Part lost!" ,"Fatal error in Gripper"\RL2:="Check the gripper ."\RL3:=" check the vacuum .";Stop;ENDTRAPENDMODULE。