高压柱塞泵检测标准

柱塞泵 校准方法

柱塞泵校准方法【原创版4篇】篇1 目录1.柱塞泵概述2.柱塞泵的校准方法3.校准柱塞泵的注意事项4.柱塞泵校准的必要性篇1正文一、柱塞泵概述柱塞泵是一种常见的液压元件,被广泛应用于各种液压系统中。

柱塞泵通过柱塞在泵缸内的往复运动,将动力传递给液体,使其产生压力,从而达到输送液体的目的。

二、柱塞泵的校准方法柱塞泵的校准主要包括两个方面:泵的流量校准和压力校准。

1.流量校准:流量校准主要是通过测量泵在特定转速下的流量,与泵的理论流量进行比较,以判断泵的流量是否达到设计要求。

2.压力校准:压力校准主要是通过测量泵在特定转速下的输出压力,与泵的理论压力进行比较,以判断泵的压力是否达到设计要求。

三、校准柱塞泵的注意事项在进行柱塞泵的校准时,需要注意以下几点:1.在校准前,应确保泵的安装正确,泵的连接管道无泄漏。

2.在校准过程中,应保持泵的转速稳定,避免因转速波动影响校准结果。

3.在校准过程中,应注意观察泵的工作状态,如有异常应立即停止校准,进行检查。

四、柱塞泵校准的必要性柱塞泵的校准是保证泵能正常工作的重要步骤。

通过校准,可以及时发现泵的性能是否达到设计要求,如有偏差,可以及时进行调整,以保证泵的使用寿命和工作效率。

篇2 目录1.柱塞泵概述2.柱塞泵的工作原理3.柱塞泵的校准方法4.柱塞泵校准的注意事项5.柱塞泵校准的实际应用篇2正文一、柱塞泵概述柱塞泵是一种常见的液压元件,广泛应用于各种液压系统中。

其主要作用是将驱动电机的旋转运动转换为液体的压力能,从而实现流体的输送和增压。

柱塞泵的性能直接影响到液压系统的工作效率和稳定性。

二、柱塞泵的工作原理柱塞泵主要由驱动部分、泵体部分和密封部分组成。

在驱动部分,电机通过联轴器将动力传递给泵轴。

泵轴上的柱塞在泵体内做往复运动,使泵体内的流体产生压力,从而实现流体的输送。

三、柱塞泵的校准方法1.流量校准:流量校准是为了确保柱塞泵在实际工作中能提供准确的流量。

通常采用标准流量计进行检测,将检测结果与设计流量进行对比,如有偏差则需进行调整。

柱塞泵技术规格书

聚合物、三元注入站柱塞泵技术规格书XXX注入站工程柱塞泵技术规格书大庆油田有限责任公司大庆油田工程有限公司XX公司(编制单位)业主:XX 项目编号:XX工程地点:XX技术规格书编号:XX-ME-SPE-XX工程名称:XX 第 1 页共 17 页XXX注入站工程柱塞泵技术规格书B目录目录 (3)1 范围 (4)2 术语定义 (4)3 标准及规范 (4)4 使用位置、数量 (6)5 处理介质物理性质 (6)6 供货范围及技术要求 (7)6.1 供货范围 (7)6.2 一般要求 (8)6.3 性能参数 (9)6.4 平衡和振动 (9)6.5 噪声 (9)7 装置的制造 (10)7.1 材料 (10)7.2 轴承与轴封 (10)7.3 泵与管路连接 (10)7.4 原动机 (10)7.5 涂漆 (11)8 标志、包装、运输、贮存 (11)8.1 铭牌标志 (11)8.2 包装标志 (12)8.3 包装 (12)8.4 运输 (12)8.5 贮存 (13)9 质量证明书 (13)1 范围本技术规格书规定大庆油田XXX工程/注入站所需三元液、聚合物母液增压柱塞泵技术要求、试验方法、检验规则、包装、标志等的最低要求。

对技术规格书中未提及的但又是必须的技术要求,卖方有责任提出建议,提供完善的性能。

2 术语定义用户:大庆油田有限责任公司。

购方:大庆油田有限责任公司。

卖方:设计、制造并对购方销售的公司。

3 标准及规范3.1 总则卖方所设计、制造的产品应符合或不低于中华人民共和国国家、行业相关法规、规范的要求。

卖方必须使其设计、制造、检验和试验等符合指定的标准、规范。

当卖方不能接受本技术规格书中的某些条款时,应将偏离内容和修正意见及时通知购方。

3.2 引用标准GB3214 水泵流量的测定方法GB/T7785 往复泵分类和名词术语GB/T 9234 机动往复泵技术条件GB/T 7784 机动往复泵试验方法GB/T9233 一般机动往复泵基本参数ZBJ71018 往复泵零部件液压与渗漏试验GB3836.1 防爆电气设备技术标准GB/T13306 往复泵标牌技术标准GB/T13384 机电产品包装通用技术标准GB9115 凸面对焊钢制管法兰GB9124 钢制管法兰对焊端部GB9131 钢制管法兰压力-温度等级GB9125 钢制管法兰技术条件JB/T4297 泵产品涂漆技术条件JB/T8097 泵的振动测量与评价方法JB/T8098 泵的噪声测量与评价方法JB/T8687 泵类产品抽样检查SY/T5548.3 石油工业常用机电产品验收一般规定GB50391-2006 油田注水工程设计规范SY/T5270-2000 高压注水管路配件设计及技术规定GB/T12224-1989 钢制阀门一般技术要求GB/T12237-1989 法兰和对焊连接钢制球阀GB/T12241-1989 安全阀一般技术要求GB/T 2900.18-1992《电工术语低压电器》;GB/T 1408.1-1999《固体绝缘材料电气强度试验方法工频下的试验》;GB 7251-1997《低压成套开关设备和控制设备》;GB 13539.1-1992《低压熔断器基本要求》;GB 14048《低压开关设备和控制设备》;GB/T 17627《低压电气设备的高电压试验技术》;GB 1208-1997《电流互感器》;GB/T 18216.1-2000《交流1000V和直流1500V以下低压配电系统电气安全防护检测的试验、测量或监控设备第1部分:通用要求》;IEC 60051《直接动作指示模拟电气测量仪器及其附件》;IEC 60059《IEC标准电流额定值》;IEC 60112-1979《固体绝缘材料在潮湿条件下相对泄痕指数和耐泄痕指数的推荐测定方法》IEC 60044-1《仪表用互感器第1部分:电流互感器》;IEC 60044-2《仪表用互感器第2部分:电压互感器》;IEC 60269《低压熔断器》;IEC 60439《低压开关设备和控制设备组件》;IEC 60521《0.5级、1级和2级交流电能表》;IEC 60529《外壳防护等级(IP代码)》;IEC 60664《低压系统内设备的绝缘配合》;IEC 60688《交流电量变换成模拟或数字信号的电力测量变送器》;IEC 60947《低压开关设备和控制设备》;4 使用位置、数量4.1 安装位置:室内;4.2 环境特点:无明显的烟、腐蚀性或可燃性气体、水蒸汽和烟雾;4.3 环境温度:5~40℃;4.4 火灾危险性分类:戊类;4.5 数量:见附表5 处理介质物理性质(根据注入介质定)5.1输送介质及浓度:表活剂:有效质量浓度0.3%(含挥发性介质正丁醇)碱液(NaOH):质量浓度1.2%聚合物母液:聚丙烯酰胺(4500~6500mg/l)注:以上为注三元某阶段的介质及浓度,在前置聚合物阶段注入介质只有聚合物母液(5000mg/l聚丙烯酰胺)。

超高压催化剂柱塞泵检修与质量标准

超高压催化剂柱塞泵维护检修规程3检修与质量标准3.1拆卸前的准备3.1.1各项准备工作应符合安全、环保、质量等方面的要求,如按照Q/SHS0001.3—2001《炼油化工企业安全、环境与健康(HSE)管理规范》(试行)中的规定,对检修过程进行危害识别及风险评估、环境因素识别和影响评价,并办理相关票证;3.1.2熟悉设计图纸及技术资料;3.1.3根据设备运行技术状况、运行记录及设备状态监测,制订检修方案;3.1.4备齐所需工、卡、量具;3.1.5备齐所需备件;3.1.6按规定进行断电、倒空等工艺处理,具备检修条件后交付检修。

3.2 拆卸与检查3.2.1 拆卸3.2.1.1 拆卸油、催化剂、仪表风等系统的相关管线;3.2.1.2 拆卸组合阀;3.2.1.3 拆卸泵两侧超高压缸盖,取出超高压缸,拆卸其零件;3.2.1.4 拆卸两侧冷却水夹套;3.2.1.5 拆卸低压缸盖,取出活塞;3.2.1.6 拆卸伺服阀、调节阀等部件;3.2.1.7 拆下变量泵、过滤器、冷却器等部件。

3.2.2 检查3.2.2.1 将拆卸的各零、部件分别进行目视或10倍放大镜检查,对超高压部件进行必要的无损检验,并按检修要求测量相关数据;3.2.2.2 测量各零件尺寸及配合间隙;3.2.2.3 如发现零件磨损及尺寸超差,应修复或更换。

3.3 检修质量标准3.3.1 检修3.3.1.1 对有缺陷的部件进行修理,必要时更换;3.3.1.2 柱塞套、柱塞在拆卸、安装过程中严禁敲击、碰撞;3.3.1.3 柱塞、柱塞套、缸体、活塞等关键零件,清洗干净,涂上白油后再进行组装;3.3.1.4 伺服阀、四通阀、调节阀等组装后要做动作试验,要求灵活可靠;3.3.1.5 组合阀的阀座、阀芯、钢珠等密封面用放大镜检查无缺陷;阀组装后,应用煤油试漏,5min不漏为合格;3.3.1.6 变量泵的检修按设备技术资料中的要求及有关规程进行。

3.3.2 质量标准3.3.2.1 低压缸主要部件质量标准:a.缸体及活塞受压表面的粗糙度不大于R a0.8,其圆度、圆柱度应符合设备技术要求,无随机技术要求的可参照表2执行。

高压往复泵备件检验规范-9

高压往复泵备件入厂检验规程1 总则1.1 适用范围本规范适用于生产装置中高压往复泵备件(如曲轴、连杆、十字头、十字头销、柱塞、单向阀及填料等)的检验。

1.2 引用标准参照往复活塞式压缩机各项制造、检测标准。

1.3 检验评审标准1.3.1 设备零部件制造图纸标定尺寸和精度要求,以及技术条件所要求的内容。

1.3.2 合同技术附件规定的内容及要求。

1.3.3 1.2条引用标准。

2 检验内容2.1 泵的整体检查2.1.1 资料审查2.1.1.1 按合同要求清理产品资料是否齐全。

2.1.1.2 审查产品质量证明文件、合格证、技术文件(零件材料化学成分分析报告、机械性能试验报告、硬度检测报告、无损检测报告报告以及泵的性能试验报告等)是否符合相关规范、标准、图纸和定货合同的要求。

2.1.2 入厂检验步骤2.1.2.1 宏观检查a)检查泵铭牌上的流量、扬程、功率等与定货要求是否一致。

b)检查泵进、出口法兰及其配套法兰的规格,表面有无裂纹,密封表面应有无划伤、腐蚀等缺陷。

c)检查泵的外表面有无缺陷、表面有无腐蚀。

d)检查泵的油视镜、加油孔的螺纹的完好程度,加油孔的排气孔是否防水。

e)检查泵的地脚螺栓孔并与图纸对照,检查地脚螺栓的光杆及螺纹与螺母连接是否有缺陷。

f)盘车检查泵是否灵活,有无异常情况,盘车检查各柱塞的表面质量。

g)拆曲轴箱手孔盖检查齿轮表面情况及啮合痕迹。

h)检查泵的附属管路、仪表、安全阀是否齐全、完好。

2.1.2.2 解体检查需要时,按要求进行解体检查。

2.2 曲轴2.2.1 资料审查2.2.1.1 按合同要求清理产品资料是否齐全。

2.2.1.2 审查产品质量证明文件、合格证、技术文件(零件材料化学成分分析报告、机械性能试验报告、硬度检测报告、热处理报告以及无损检测报告等)是否符合相关规范、标准以及图纸的要求。

2.2.2 入厂检验步骤2.2.2.1 宏观检查a)检查零件外形是否与图纸一致。

b)检查零件表面应光洁,过渡部位圆滑,无裂纹、脱层、气孔、夹渣等缺陷。

高压柱塞泵

有效的净正吸入压头NPSHA =

2结构及特点

2.4液力端结构 2.4液力端结构

–

液力端有三个阀室,每个阀室有一组阀( 液力端有三个阀室,每个阀室有一组阀(一只吸入 阀和一只排出阀), ),三只填料箱中装有密封填料在防 阀和一只排出阀),三只填料箱中装有密封填料在防 止泄露上采用了正压密封( 止泄露上采用了正压密封(回流管密封既大气压压力 大于工作腔的吸入压力, 大于工作腔的吸入压力,柱塞吸入过程中泄露到填料 密封腔隔环部的液体返回到吸入腔),三只柱塞以 密封腔隔环部的液体返回到吸入腔),三只柱塞以 ), 120°相位差做往复运动,液体经排出阀输送到管线 °相位差做往复运动, 中。 液力端还备有一个放气阀,(一般情况下, 液力端还备有一个放气阀,(一般情况下,出厂时装 ,(一般情况下 在泵中间阀组的法兰压盖上) 在泵中间阀组的法兰压盖上)

泵运行条件(买方填写复制应用) 泵运行条件

单 位 电 话 联系人 1 2 3 4 5 6 7 15 16 17 输送介质 介质特性 固体含量 温 度 密 度 粘 度 流 量 安装位置 大气压力 环境温度 □腐蚀性 □磨蚀性 □有毒 % 湿基 正常 最高 粒 度 最低 ℃ kg/m3 cp 最小 正常 最大 m3/h mm 项 目 产品型号 工作位号 工 艺 操 作 条 件 8 9 安装条件是涂黑■ 否空白□)

开 备 □否 □是 范围 %- % - 正常 正常 最大 最大 MPa(G) ( ) MPa(G) ( )

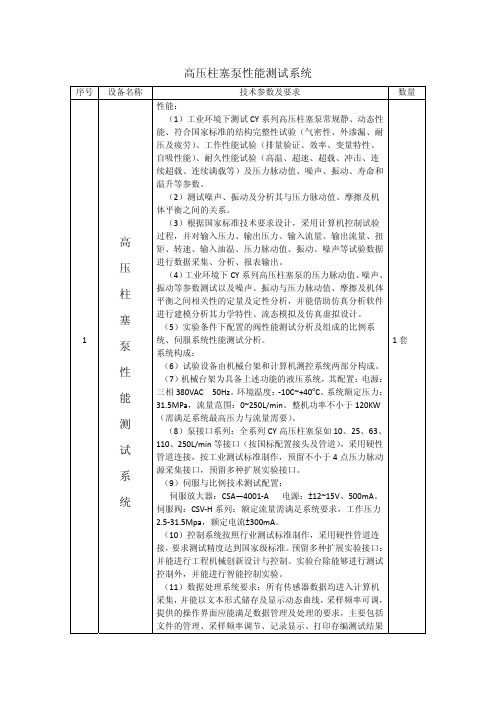

高压柱塞泵性能测试系统

能

三相 380VAC 50Hz。环境温度:‐10C~+40oC。系统额定压力: 31.5MPa,流量范围:0~250L/min。整机功率不小于 120KW

测

(需满足系统最高压力与流量需要)。 (8)泵接口系列:全系列 CY 高压柱塞泵如 10、25、63、

试

110、250L/min 等接口(按国标配置接头及管道),采用硬性 管道连接,按工业测试标准制作,预留不小于 4 点压力脉动

高压柱塞泵性能测试系统

序号 设备名称

技术参数及要求

数量

性能:

(1)工业环境下测试 CY 系列高压柱塞泵常规静、动态性

能、符合国家标准的结构完整性试验(气密性、外渗漏、耐

压及疲劳)、工作性能试验(排量验证、效率、变量特性、

自吸性能)、耐久性能试验(高温、超速、超载、冲击、连

续超载、连续满载等)及压力脉动值、噪声、振动、寿命和

有传感器需与噪声测试系统匹配并具有匹配接口,所有传感

器都有计算机自动零点校正功能。

3.转速控制:采用以下方式对油泵转速进行闭环控制,

转速传感器 微机异步通讯 数字变频调整器(可控硅直

流调速) 变频电机(直流电机) 转速传感器,控制精

度±3r/min。控制方式自动/手动允许切换;旋转方向顺时/逆

时非运转状态切换。

柱

振动等参数测试以及噪声、振动与压力脉动值、摩擦及机体 平衡之间相关性的定量及定性分析,并能借助仿真分析软件

塞

进行建模分析其力学特性、流态模拟及仿真虚拟设计。 (5)实验条件下配置的阀性能测试分析及组成的比例系

1

泵

统、伺服系统性能测试分析。 系统构成:

1套

性

(6)试验设备由机械台架和计算机测控系统两部分构成。 (7)机械台架为具备上述功能的液压系统,其配置:电源:

1、2号机高压启动油泵点检标准

1、2号机高压启动油泵电动机检修技术标准1 范围本标准规定了1、2号机高压启动油泵电动机检修概述、设备参数、运行参数、检修参数、零部件清册等相关的技术标准。

本标准适用于1、2号机高压启动油泵电动机检修的技术管理工作。

2 引用文件和资料下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

本标准所用的一般术语的定义按GB 2900.25《电工名词术语电机》的规定。

本标准专用的属于的定义如下:2.1定额由制造厂对符合指定条件的电机所规定的,并在铭牌上标明的电量和机械量的全部数值及其持续时间和顺序。

2.2定额值定额中的某一量值。

2.3额定输出功率定额中的输出功率值。

2.4负载表示电机在某一瞬间供给一个电路或一台机械所需要的电量或机械量的全部数值。

2.5空载(运行)电机处于无功率输出的旋转状态。

2.6满载对电机在额定输出运行时所规定的功率最大值。

2.7满载功率对电机在额定输出运行时所规定的负载的最大值。

2.8工作制电机承受负载情况的说明,包括起动、电制动、空载、断能停转以及这些阶段的持续时间和先后顺序。

2.9工作制类型在规定持续时间内由一种或多种恒定负载所组成的连续、短时或周期工作制;或者是负载和转速通常在允许运行范围内变化的非周期工作制。

2.9.1连续工作制——S工作制1在额定负载下的运行时间足以达到热稳定。

2.9.2短时工作制在恒定负载下按给定的时间运行,该时间不足以达到热稳定,随之即短能停转足够时间,使电机再度冷却到与冷却介质温度之差在2K以内。

2.10热稳定电机发热部件的温升在一小时内的变化不超过2K的状态。

2.11冷却将电机内部由于损耗而产生的热量首先传递给初级冷却介质,并提高该冷却介质的温度,这一过程称为冷却。

柱塞泵试验方案

中川柱塞泵试验方案1.产品主要技术参数型号:额定排量:cm³额定压力:MPa峰值压力:MPa自吸最高转数:min-1额定转速:额定流量:进口压力:-0.01 MPa ~ 0.1 MPa主泵出口压力(额定):MPa(峰值):工作方式:开式系统温度范围:(-25~ +95)℃试验前泵壳体注油,排气。

2.气密试验检查与跑合2.1在试验前进行气密试验2.2在试验前应该进行跑合,按从轴侧看,顺时针方向对柱塞泵进行跑合,柱塞泵转速由0 r/min 逐级上升到额定转速,待运转平稳后,再从空载压力开始逐级加载,分级跑合。

3.最大排量/最小排量验证试验(不调节最大、最小排量调节螺母)3.1最大排量试验转数5档,出口压力为Pd= 测试输出流量,泄漏流量。

计算最大排量。

3.2最小排量试验转数5档,出口压力为Pd= 测试输出流量,泄漏流量。

计算最小排量。

4.负流量特性试验额定转数下,出口压力为MPa,先导压力(0~ 4 MPa),测试流量与先导压力曲线。

5.最小流量曲线先导压力为(0~ 4 MPa),加载测试最小流量与压力关系曲线。

6.效率试验6.1试验条件环境温度为室温,进口压力为-0.01 MPa ~ 0.1 MPa(相对压力)分别记录输入扭矩、吸油压力、泄漏量、流量、主泵出口压力,温度。

6.2试验内容6.21 (40±5)℃时,分别测试2300 min-1 /2000 min-1 /1750 min-1 /1500 min-1 /1300 min-1 /1150 min-1 /800 min-1 /600 min-1转速下容积效率,总效率与压力曲线。

6.22 (50±5)℃时,分别测试2300 min-1 /2000 min-1 /1750 min-1 /1500 min-1 /1300 min-1 /1150 min-1 /800 min-1 /600 min-1转速下容积效率,总效率与压力曲线。

柱塞泵检修技术条件

只

2

7

油位

在油位线±3mm

目视

处

2

8

联轴器间隙

2-----4mm,四周均匀一致

目视、尺量

台

2

9

联轴器同心度

小于0.1mm、扳动灵活

手感

台

4

10

联轴器与轴配合

基轴制过盈配合,坚固无松动

手感

个

2

11

轴承

无异响,无大的振动,润滑良好,温升不超过室温+ 20℃

手感、目视,必要时用温度计

目视、手感

个

4

14

转子、定子配合

间隙0.15---0.35 mm

手感、塞尺

处

2

15

轴封

水试,滴水量≤10滴

目视

处

2

年月日

工号

1

2

3

4

姓名

扣分

总扣分

检修时间:年月日---年月日

评等:

检查人:

被检查人:

注:扣分在0—5分者为一等,5分以上为二等

齿轮泵检修技术条件

项次

检查项目

技术要求

检查方法

扣分标准

机号

单位

台

2

12

柱塞

表面磨损厚度≤0.1mm,无划痕,擦伤,拉毛

目视,卡尺量与规定尺寸相比

个

4

13

进出口单向阀

阀座、阀芯、阀套无裂纹、磨损、缺口。阀芯、阀座密封严密,阀芯,阀套间隙0.2-0.4mm,弹簧无生锈,腐蚀,弹性变小

目视,手感,塞尺或卡尺量

个

4

14

密封

无磨损,断裂,变形

柱塞泵的分类

柱塞泵的分类柱塞泵是一种常见的正向位移泵,其工作原理是通过柱塞在泵体内做往复运动,从而实现液体的吸入和排出。

根据不同的分类标准,柱塞泵可以分为多种类型,下面将对其进行详细介绍。

一、按工作压力分类1. 低压柱塞泵低压柱塞泵的工作压力一般在10MPa以下,适用于输送低粘度液体,如水、汽油、柴油等。

其结构简单,价格较为便宜,但输送能力较低。

2. 中压柱塞泵中压柱塞泵的工作压力在10-32MPa之间,适用于输送中等粘度液体,如润滑油、液压油、矿物油等。

其结构相对复杂,价格较高,但输送能力较强。

3. 高压柱塞泵高压柱塞泵的工作压力在32MPa以上,适用于输送高粘度液体,如树脂、沥青、聚合物等。

其结构更加复杂,价格更高,但输送能力更强。

二、按柱塞数量分类1. 单柱塞泵单柱塞泵只有一个柱塞,适用于输送低流量、低压力的液体。

其结构简单,价格便宜,但输送能力较低。

2. 双柱塞泵双柱塞泵有两个柱塞,可以实现连续的液体输送,适用于输送中等流量、中等压力的液体。

其结构相对复杂,价格较高,但输送能力较强。

3. 多柱塞泵多柱塞泵有三个或三个以上的柱塞,可以实现高流量、高压力的液体输送,适用于输送高粘度、高流量的液体。

其结构更加复杂,价格更高,但输送能力更强。

三、按柱塞运动方式分类1. 直线式柱塞泵直线式柱塞泵的柱塞运动方式为直线运动,适用于输送低流量、低压力的液体。

其结构简单,价格便宜,但输送能力较低。

2. 旋转式柱塞泵旋转式柱塞泵的柱塞运动方式为旋转运动,适用于输送中等流量、中等压力的液体。

其结构相对复杂,价格较高,但输送能力较强。

3. 摆线式柱塞泵摆线式柱塞泵的柱塞运动方式为摆线运动,适用于输送高粘度、高流量的液体。

其结构更加复杂,价格更高,但输送能力更强。

柱塞泵根据不同的分类标准可以分为多种类型,每种类型都有其适用的场合和优缺点。

在选择柱塞泵时,需要根据具体的工作条件和要求进行综合考虑,选择最合适的类型。

柱塞泵的检修规程

柱塞泵的检修规程3.1 设备概况及参数3.1.1设备概况我公司选用的柱塞泵为卧式三缸单作用柱塞泵,适用于远距离输送磨蚀性强的灰浆。

输送浆液的重量浓度不超过 48%,其中颗粒直径小于 3mm,含量不大于 20%,介质温度不高于 50℃。

该泵主要用于火电厂灰浆及冶金、矿山、化工、建材等行业的矿浆及其它高磨蚀性浆体的输送。

设一套水清洗系统。

在柱塞运动过程中,通过清水柱塞泵向柱塞周围注入高压清水,形成水环,以冲洗黏附在柱塞表面上的浆体介质并将介质和柱塞密封隔离,从而延长柱塞及密封的寿命。

3.1.2设备参数序号参数名称单位柱塞式灰浆泵柱塞式清水泵1型号 /型式PZNB180/6 柱塞式 SGBS10-8灰浆泵2用途用于输送除灰系统用于密封清洗柱塞式中的灰浆灰浆泵的柱塞3入口压力MPa0.15~ 0.24入口流量t/h180105出口压力MPa686灰水质量比1:1.5~ 1:27泵冲次n788泵的效率%≥ 859容积系数≥ 9210轴功率KW329.626.611泄漏量≤ 8%12泵体设计压力 /试验压力MPa6/913制动情况三柱塞结构采用安三柱塞结构采用安全全装置装置14正常轴承振动(双振幅mm0.030.03值)15轴承振动报警值mm0.050.0516电动机型号YKK5003-10Y200L-4功率kW40030电压V6000380转速rpm5941470绝缘等级 F 级 F 级冷却方式空—空冷却风扇冷却17机组振动μ m15363.2 检修类别、周期及工期检修类别周期工期大修 2 年14 天小修 3 个月3天/台3.3 检修项目3.3.1柱塞泵大修1.解体出入口阀箱,更换不合格的阀箱组体。

阀座、弹簧、导向套等。

2.解体柱塞组合,检查或更换柱塞。

喷水环密封件等各零件。

3.检查各密封表面,更换不合格的密封件。

4.检查或更换传动皮带。

5.检查或更换单向阀。

检查回水喷水管路。

6.检查坚固各底脚螺栓。

7.出入口排污门及进、出口阀门的检修。

柱塞式喷油泵调试项目及方法

方法二:

按泵油方向转动油泵凸轮轴,至标准喷油器旁通管出油量减小到每10滴油需流8~12s,即可认为回油孔关闭。

01

取下出油阀总成,装上百分表,并记录读数S1。

STEP3

STEP2

STEP1

在喷油泵进油口处通入压力为15kPa的试验油至试验油从旁通管流出

转动喷油泵凸轮轴使柱塞位于下止点,将百分表调到零位

按泵油方向转动凸轮轴至溢流口滴油减少到每10滴油需8~10s,此时,百分表的读数即为第一缸供油预行程。

不需拆除出油阀,直接利用第一缸上标准喷油器的旁通溢流管。

4

拉杆行程零位确定

供油开始时刻的检查调整 对于A、P型泵供油时刻用柱塞预行程表示,Ⅱ号泵用供油起始角表示。检查预行程时齿杆应在规定位置,多缸泵只测定基准缸,通常以第一缸为基准缸。 预行程是指柱塞由下止点移至其上端面将油孔关闭的这段行程。 预行程的检查方法主要有两种。

方法一:

拆去出油阀总成 ,并装上带旁通溢流管的专用量具。 1-顶杆 2-出油阀座 3-柱塞套 4-柱塞 5-旁通溢流阀 6-百分表

利用检查齿杆的滑动性来代替齿杆阻力检查。

在未装调速器前油泵各缸滚轮体处于任意位置时,将油泵垂直于地面,齿杆借助其自身的重量可自由地滑动。

方法二:

(二)准备工作

正确安装供油齿杆测量仪

1

升高油泵转速至供油齿杆不再移动,此位置为齿杆行程零位置。

3

将调速器起作用转速调到500~600r/min

2

将千分表调到零点位置

出油阀开启压力检查 转动凸轮轴至下止点 打开要检查缸喷油器旁通阀 缓慢升高试验台输油压力至旁通阀开始滴油,表示出油阀开始打开。 读取压力表数值 依次检查每一缸 注:A型泵开启压力不均匀性在5%~10%范围内

柱塞泵管线流程试压标准

柱塞泵管线流程试压标准Piston pump pipeline process pressure test standards can vary depending on the specific industry and application. 柱塞泵管线流程试压标准可以根据具体的行业和应用而有所不同。

However, there are some general guidelines that can be applied to ensure the integrity and safety of the system. 然而,有一些通用的指导方针可以应用来确保系统的完整性和安全。

It is important to consider factors such as the type of fluid being pumped, the operating pressure, and the potential risks associated with a malfunction or failure of the pump. 重要的是要考虑被泵送的液体的类型、操作压力以及与泵的故障或失效相关的潜在风险。

First and foremost, it is crucial to follow the manufacturer's recommendations for testing and inspecting the piston pump and associated pipeline. 首先,非常重要的是要遵循制造商关于测试和检验柱塞泵及其相关管道的建议。

This may include specific procedures for conducting pressure tests, as well as the recommended test pressures and durations. 这可能包括进行压力测试的具体程序,以及推荐的测试压力和持续时间。

柱塞泵标准

柱塞泵标准

柱塞泵通常符合以下标准:

1. ISO 4076:液压通用柱塞泵和汽车用柱塞泵

该标准包括了液压通用柱塞泵和汽车用柱塞泵的类型、技术要求、试验方法、尺寸及标记等方面的内容。

2. GB/T 10423-2017:工业用柱塞泵

该标准是针对工业用柱塞泵的技术要求、试验方法、尺寸及标记等方面的规范。

3. API 674:重型往复式柱塞泵

该标准适用于重型往复式柱塞泵,包括其组成部件、性能、安装、操作、维护和声音等相关规定。

4. DIN 24550:非农业用柱塞泵

该标准是针对非农业用柱塞泵的一系列技术要求、测试方法、尺寸标记等方面的规范。

5. ANSI/HI 4.1-4.6:离心泵和桨轮泵测试标准

该标准是关于测试离心泵和桨轮泵的各项参数的标准,包括柱塞泵所需要测试的参数。

柱塞泵管线流程试压标准

柱塞泵管线流程试压标准英文回答:Pressure testing of pipeline in plunger pumps is an important procedure to ensure the safety and efficiency of the system. It is crucial to follow specific standards and requirements to perform a successful pressure test. In this article, I will discuss the standard procedure for pressure testing in plunger pumps and provide examples to illustrate the process.Firstly, before conducting the pressure test, it is essential to prepare the equipment and the pipeline. This includes ensuring that all connections are properly tightened, and any potential leaks are fixed. Additionally, it is crucial to inspect the condition of the pipeline and check for any damages or weak points that could compromise the test.Once the preparation is complete, the pressure testingcan begin. The standard procedure involves gradually increasing the pressure in the pipeline while monitoringfor any leaks or abnormalities. This is typically done by using a pressure gauge or a pressure monitoring system. The pressure should be increased slowly to avoid suddenfailures or accidents.During the pressure test, it is important to pay attention to any signs of leakage, such as hissing sounds or visible leaks. If a leak is detected, the pressure should be immediately released, and the necessary repairs should be made before continuing with the test. It is crucial to address any issues promptly to prevent further damage or accidents.After reaching the desired pressure level and ensuring that there are no leaks or abnormalities, the pressure should be held steady for a specific duration to verify the integrity of the pipeline. The duration of the hold period may vary depending on the specific requirements or industry standards. For example, in the oil and gas industry, a common hold period is typically around 30 minutes.Once the hold period is complete, the pressure can be gradually released, and the system can be depressurized safely. It is important to release the pressure slowly to prevent sudden pressure drops, which can cause damage tothe pipeline or the equipment.In conclusion, the standard procedure for pressure testing in plunger pumps involves thorough preparation, gradual pressure increase, monitoring for leaks, holdingthe pressure steady, and safe depressurization. Following these steps and adhering to industry standards ensures the safety and efficiency of the system.中文回答:柱塞泵管线的流程试压是确保系统安全和高效运行的重要程序。

柱塞泵国标

柱塞泵国标

柱塞泵国标

柱塞泵是一种往复式排量泵,其结构特点是由一个或多个柱塞、柱塞杆、缸体、入口阀、出口阀及辅助零件组成。

柱塞泵广泛应用于工业领域,如冶金、化工、制药等行业。

在国内,柱塞泵的制造和销售需要严格按照国家相关标准进行监管,目前相关标准主要包括《柱塞泵通用技术条件》(GB/T 18492-2018),《柱塞泵试验方法》(JB/T 5299-2007),《柱塞泵性能测试规程》(HG/T 4576-2013)等。

这些标准规定了柱塞泵的基本参数、工作条件、试验方法、安全要求等内容,确保了柱塞泵在生产和使用过程中的质量和安全性。

柱塞计量泵点检标准

序号

部位

项目

内容

点检周期

点检分工

设备状态

点检方法

点 检 标 准

操作工

维修工

操作工

维修工

运转

停止

目视

手摸

听音

嗅嗅觉

其它

1

电动机

轴承

温度

H

D

△

△

△

△

△

温度无异常变化,轴承温度不大于75℃。

异音

H

D

△

△

△

△

无异常声音。

振动

H

D

△

△

△

△

△

无异常振动,各方向振动不超过1.8mm/s和0.02mm。

柱塞运行正常,无异常振动、无异音。

填料密封

温度

H

D

△

△

△

△

△

柱塞密封部位温度不大于60℃。

泄漏

H

D

△

△

△

△

柱塞密封部位不渗漏介质。

6

螺栓

松动

H

D

△

△

△

△

各部位联接螺栓和地脚螺栓紧固,无松动现象。

7

附件

完好

H

D

△

△

△

△

各部位附件齐全、好用。

说明:1、Y――每年M――每月W――每周D――每天C――每班 H――小时Δ――选中

蜗轮蜗杆

异音

H

D

△

△

△

△

蜗轮蜗杆啮合平稳,无冲击性噪音

箱体

油温

H

D

△

△

△

△

运转时油温不得超过60℃

柱塞泵式注水泵操作保养巡检规程1(已处理)

Q/CYII江苏油田分公司试采二厂企业标准Q/CYⅡ 0403-2009柱塞式注水泵操作保养巡检规程2009-02-01发布 2009-03-20实施江苏油田分公司试采二厂发布前言本标准的附录A、附录B是资料性附录;本标准由江苏石油勘探局试采二厂标准化委员会提出并归口;本标准由江苏油田分公司试采二厂负责起草;标准起草人:唐月清。

0403-2009柱塞式注水泵操作保养巡检规程范围本标准规定了柱塞式注水泵的操作维护巡回检查及润滑方面的技术要求。

本标准适用于对柱塞式注水泵及以上的同类泵型的操作保养巡回检查。

操作规程启动前准备新泵、大修或长时间停用的泵,启动前应全面检查。

各部件可正常动作、泵内无杂物、摩擦副装配间隙应无变化、各部螺栓应紧固可靠。

检查压力表、流量计应正常工作,润滑油质量和油位应符合规定要求。

盘车2~3转,运转应顺利;检查皮带松紧度,用人力盘动皮带轮,使大皮带轮转动2转以上,运动机构应无障碍,必要时应调整皮带松紧度。

顺序开启回流阀门、进口阀门与出口阀门,打开泵体放气阀,盘车放气,待放气阀不再有气体逸出时拧紧。

检查电机及控制线路应完好,电机可靠接地;点动电机,旋向应正确;新泵、大修或长时间停用的泵,启泵时应先经过2小时空载运转。

带负荷运转时,每隔30分钟按额定压力的四分之一逐步升压至所需压力,至少应在2小时以后方可升至额定压力。

检查溢流阀在有效期内且无泄漏。

2.2 启动完全开启吸入管道、压出管道和回流管道上的所有阀门,保证整个输送管道的完全畅通。

有强制润滑系统的,先启动机油泵电机。

启动注水泵电机。

变频启动,应预先按需要调整或检查启动频率。

缓慢关闭回流阀门,使压力达到规定值。

2.3运转泵运转时应无剧烈震动和异常响声,进、排液阀应无异常响声。

检查润滑油密封部位无泄漏,润滑油位应在规定位置,油温应≤70℃。

检查泵各部件应无温度骤升现象,密封函体应无明显发热、各轴承处温度≤70℃,柱塞与摩擦副处温度≤75℃、电机温度≤90℃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高压柱塞泵检测标准

1、检查产品配置是否完整。

2、检查泵体、机壳是否有异常损坏现象,各固定部件是否牢固,气门是否灵活,机壳上的操纵杆是否可靠。

3、检查电气线路连接各部件是否牢固,机壳内相应部件是否牢固,连接螺栓是否正确固定。

4、检查泵体子、活塞衬套、活塞密封圈是否正常,空气进入口是否畅通无障碍。

5、检查活塞的行程是否正确,柱塞是否接触良好,活塞密封圈是否表面光滑。

6、检查马达的气保压力是否在正常范围内,电气部件是否安装正确。

7、检查气动器是否就位,未启动时气阀排气口是否焊接完整。

8、检查过滤器、过滤元件是否有损坏现象,内部构件是否尘埃堵塞,滤芯是否清洁,滤芯是否运转正常。

9、检查机械密封是否有损坏现象,活塞是否有正常的燃油除尘膜,空气过滤器

是否更换。

10、检查驱动控制(如变速箱)是否损坏,设置压力表是否应当多层测试。