FGH96、FGH97粉末盘的无损检测

南昌粉末涂料检验标准

南昌粉末涂料检验标准

南昌粉末涂料检验标准

粉末涂料是一种由树脂、填料、助剂和颜料等原料混合而成的无机或有机粉末状涂料。

南昌粉末涂料检验标准是为了保证南昌地区生产的粉末涂料的质量和安全性而制定的。

一、外观和颜色:

制备好的涂料应符合规定颜色和色差值,并应在光线下检查无斑点、沉淀、气泡和污染物等。

二、粒径:

粉末涂料粒径的范围应符合规定要求。

标准估算结果必须保证根据制浆过程中使用的动力搅拌装置予以证实。

三、饱和度:

应根据重力时代法规定的操作程序测定饱和度,并在乳胶中仔细评估粉末涂料的覆盖面积。

四、流动性:

为了检查粉末涂料的流动性,应采用制备散粉涂料(SDT)的方法,对成品涂料进行评估,该方法符合J.D.Campbell和J.S.Hardy使用的方法。

五、抗冲击性:

应测试粉末涂料在特定测试条件下的抗冲击性,检测方案应符合规定情况下的测定条件。

六、抗化学性:

对于粉末涂层在特定化学潜塞试验中的化学性能指标应符合规定要求。

七、耐腐蚀性:

粉末涂层耐腐蚀性的测试应根据规定实验程序进行,方案应符合规定情况下的测定条件。

上述是南昌粉末涂料检验标准的相关内容。

南昌市政府、官方维

护人员和社会监督组织将对生产销售不符合标准的粉末涂料进行严厉打击。

全体员工和监管机构应该加强责任和义务,确保南昌地区生产的粉末涂料符合标准。

FGH96高温合金中一次碳化物形成规律

FGH96高温合金中一次碳化物形成规律柴国明;陈希春;郭汉杰【期刊名称】《中国有色金属学报》【年(卷),期】2012(000)008【摘要】基于Thermo-Calc热力学计算软件及相应的Ni基数据库,对FGH96高温合金中一次碳化物的生成机理进行研究,计算FGH96高温合金可能的平衡析出相及C、N、Nb、Ti元素对合金中一次碳化物相MC+M(C,N)析出行为的影响,对比分析 FGH96高温合金中一次碳化物相的计算结果与扫描电镜图及能谱分析的化学成分。

结果表明:C含量对一次碳化物相的析出量影响较大,而对析出温度影响较小;N含量对析出温度有非常明显的影响,而对一次碳化物相的析出量影响较小;Nb和Ti含量对FGH96高温合金中一次碳化物相的析出行为只有轻微的影响。

因此,FGH96高温合金中一次碳化物相的析出行为主要受C和N的影响。

由计算得出的一次碳化物相的成分变化结果结合扫描电镜图和能谱分析结果可推断出,FGH96高温合金中含有 N 时,首先从液态合金中析出含有微量C的氮化物TiN,两相区析出的MC型碳化物会在TiN表面析出,形成以TiN为核心的一次碳氮化物M(C,N)。

【总页数】9页(P2205-2213)【作者】柴国明;陈希春;郭汉杰【作者单位】北京科技大学冶金与生态工程学院,北京 100083;钢铁研究总院高温材料研究所,北京 100081;北京科技大学冶金与生态工程学院,北京 100083【正文语种】中文【中图分类】TG146.1【相关文献】1.高温固溶热处理对HIP态FGH96合金中碳化物影响规律的体视学研究 [J], 马文斌;刘国权;胡本芙;张义文;刘建涛2.GH761合金铸态组织中一次碳化物研究 [J], 魏志刚;孙文儒;张健英;谢伟3.H13钢中一次碳化物的特征及控制进展 [J], 黄宇;成国光;鲍道华4.Ti元素对H13模具钢中一次碳化物的影响 [J], 任振海;黄宇;成国光;徐必靖;陈占领;王冠博5.热挤压对FGH96镍基粉末高温合金微观组织的影响 [J], 杨杰;刘光旭;王文莹;张晶;王晓峰;邹金文因版权原因,仅展示原文概要,查看原文内容请购买。

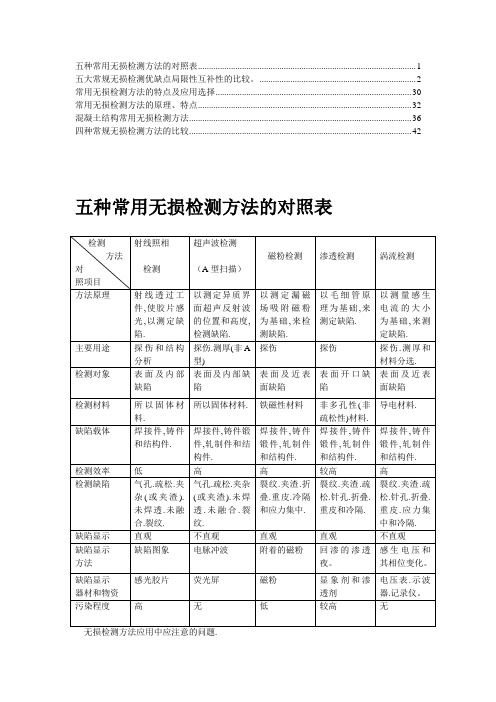

常用无损检测方法的对照表2

五种常用无损检测方法的对照表 (1)五大常规无损检测优缺点局限性互补性的比较。

(2)常用无损检测方法的特点及应用选择 (30)常用无损检测方法的原理、特点 (32)混凝土结构常用无损检测方法 (36)四种常规无损检测方法的比较 (42)五种常用无损检测方法的对照表无损检测方法应用中应注意的问题.在压力容器制造过程中,各种无损检测方法的选择,首先要满足国家的有关规程,标准的要求.也必须按照有关技术文件,如:图纸和技术协议的要求,满足其探伤的比例.合格等级检测时的检测时机等.无损检测责任工程师在制造和检修工作中,除完成上述必要的检测项目外,有时必须根据工作需要增加检测方法和手段来进一步对缺陷进行判断.我们除应掌握常规无损检测方法各自的特点及其适应性,而且也必须了解其他检测方法和手段特点帮助我们来提高检测结果的可靠性.无损检测所利用的基本原理都可以归纳为材料内部组织的不连续性和几何形状发生变化,会引起各种物理量的变化.反过来根据物理量的变化大小来推断试件内部组织的不连续性和几何形状的变化.然而,物理量的变化的原因很复杂,往往与试件内部的变化无法一一应对.所以我们必须综合考虑几种物理量的变化.才能对试件内部的异常作出正确的判断.我们有时应根据几种无损检测方法检测的结果进行综合分析判断,最终来确定缺陷,并对缺陷进行定性.定量.定位分析.五大常规无损检测优缺点局限性互补性的比较。

无损检测主要用于:焊接工艺规程(WPS)试验中评价焊接工艺是否合理;生产过程控制;产品检测;在役检测。

常规无损检测:UT、RT、MT、PT、ET.无损检测方法的比较试制过程----检测处理人员来料检验工序检验罐体渗透探伤装配力矩记录表格李治国配合主责主责主责工序检验单渠涛主责配合配合来料检验单张红理聘请指导探伤处理济宁山推科苑工程机械有限公司山推机械配套件事业部责任沟通包容探伤前准备:是指探伤人员应熟悉检验工艺及选用合适仪器、材料、验证仪器是否在符合标准要求、正确调试仪器、了解被检产品或材料的相关知识;二指探伤前焊缝及热影响区外观检验是否合格,对焊缝包括热影响区的除飞溅、除锈、除油漆、清洁要求,合理安排在整个制作工序中的探伤工序。

热等静压温度对FGH96粉末高温合金显微组织的影响

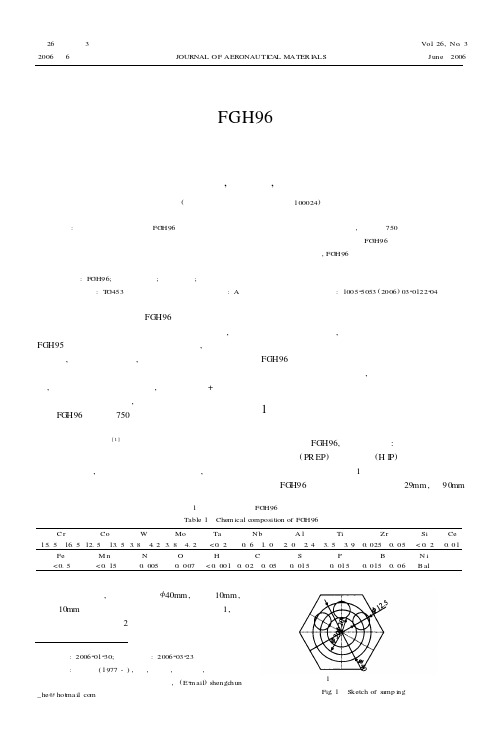

第26卷 第3期2006年6月 航 空 材 料 学 报JOURNAL OF AERONAUTI CA L MATER I ALSVol .26,No .3June 2006热等静压温度对FGH96粉末高温合金显微组织的影响王旭青,罗学军,邹金文(北京航空材料研究院,北京100095)摘要:热等静压工艺在飞机发动机粉末盘的研制中是一个关键热工艺,对粉末高温合金盘形件的组织、性能起重要作用。

选择4种热等静压温度,对不同热等静压工艺后的组织进行研究。

实验结果表明,提高热等静压温度可以促进消除残余枝晶,促进基体再结晶及再结晶晶粒长大,促进一次γ′相溶解和二次γ′相形核和长大。

关键词:热等静压;FG H96粉末高温合金;显微组织中图分类号:T G13213 文献标识码:A 文章编号:100525053(2006)0320293202收稿日期622;修订日期62323作者简介王旭青(3),女,工程师,主要从事粉末高温合金研究。

FG H96粉末高温合金是一种高合金化的γ′相沉淀强化型镍基高温合金,γ′体积含量可达30%~35%,是目前制造高性能发动机热端转子部件的首选材料。

现阶段,国内采用等离子旋转电极(PREP)工艺制取FG H96预合金粉末。

该工艺制得的预合金粉末的特点是工艺性能好,但存在粉末颗粒偏大,粉末上的枝晶数量较多的问题[1]。

FG H96合金采用热等静压(H IP)后等温锻造的成型工艺。

热等静压温度过低易造成再结晶不充分,残余枝晶过多等问题,不利于后续锻造工艺的组织控制;温度过高,造成晶粒和γ′相过分长大,不利于固溶处理组织控制。

本实验研究热等静压温度对PR EP FG H96粉末高温合金锭显微组织的影响,希望通过调整热等静压温度得到均匀的显微组织,为后续工艺做好组织准备。

1 实验方法采用小于105μm 的PREP 法,FG H96高温合金粉末经过除气、装包套、封焊和预热处理(该工艺可以有效消除粉末原始颗粒边界),最后热等静压成型为<70mm ×100mm 的试验锭。

无损检测工艺规程(磁粉检验)

1. General

1.1 This procedure is applied to the magnetic particle examination of ferromagnetic materials and welds for ASME Code items.

1.2 The magnetic particle examination method is suitable for detecting cracks and other discontinuities on or near the surface in ferromagneticபைடு நூலகம்materials.

1.4 This procedure shall be demonstrated to the satisfaction of the AI prior to implementation.

2. Personnel

2.1 The NDE personnel who engage in magnetic particle examination shall be qualified and certified according to NJBST Co.,Ltd.’s “Written Practice for NDE Personnel Training, Examination, Qualification & Certification”(No.:QCD-011).

粉末涂料主要检验项目及检验方法介绍

8

爆炸下限计算

ISO 8130—4:1992 粉末涂料—第4部分 爆炸下限计算

9

烘烤时质量损失

GB/T 16592—1996 粉末涂料 烘烤时质量损失的测定

ISO 8130—7:1992 粉末涂料—第7部分: 烘烤时质量损失的测定

ASTM D3451中第15章

10

沉积效率

ISO 8130—10:1998 粉末涂料—第10部分: 沉积效率的测定

序号

检验项目

检验方法或测试原理

1

流动性

ISO 8130—5:1992 粉末涂料—第5部分:粉末/空气混合物流动性的测定

ASTM D1895

2

粒径及粒径分布

筛余物

ISO 8130—1:1992 粉末涂料—第1部分:用筛分法测定粒径分布

ISO 8130—13:2001 粉末涂料—第13部分:激光衍射法分析粒径布

ISO 2808:1997 色漆和清漆 漆膜厚度的测定

14

固化条件(固化温度/固化时间)

GB/T 1728—79(89) 漆膜、腻子膜干燥时间测定法

15

烘烤过度

ASTM D 2454—95(2002)有机涂层过渡烘烤效应的测定

粉末涂料检验项目及检验方法

序号

检验项目

检验方法或测试原理

16

光泽

GB/T 9754—88 色漆和清漆 不含金属颜料的色漆漆膜之

11

斜面流动性

ISO 8130—11:1997 粉末涂料—第11部分: 斜面流动性试验

ASTM D5965

12

适应性

ISO 8130—12:1998 粉末涂料—第12部分: 适应性的测定

FGH96_粉末涡轮盘结构模拟件疲劳小裂纹扩展试验

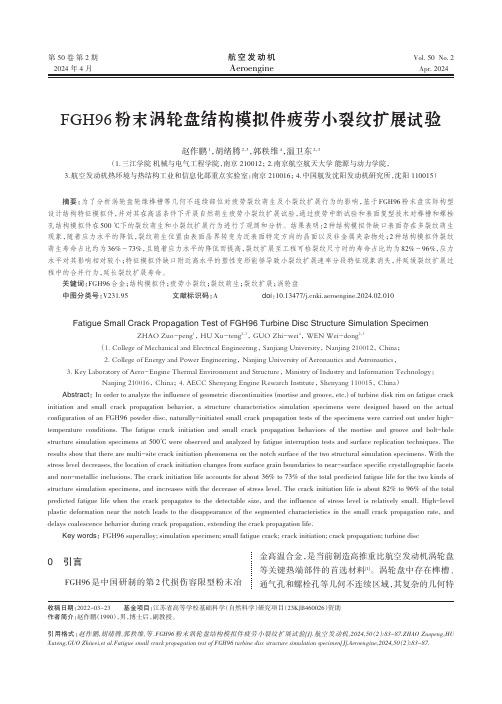

第 50 卷第 2 期2024 年 4 月Vol. 50 No. 2Apr. 2024航空发动机AeroengineFGH96粉末涡轮盘结构模拟件疲劳小裂纹扩展试验赵作鹏1,胡绪腾2,3,郭秩维4,温卫东2,3(1.三江学院机械与电气工程学院,南京 210012; 2.南京航空航天大学能源与动力学院,3.航空发动机热环境与热结构工业和信息化部重点实验室:南京 210016;4.中国航发沈阳发动机研究所,沈阳 110015)摘要:为了分析涡轮盘轮缘榫槽等几何不连续部位对疲劳裂纹萌生及小裂纹扩展行为的影响,基于FGH96粉末盘实际构型设计结构特征模拟件,并对其在高温条件下开展自然萌生疲劳小裂纹扩展试验,通过疲劳中断试验和表面复型技术对榫槽和螺栓孔结构模拟件在500 ℃下的裂纹萌生和小裂纹扩展行为进行了观测和分析。

结果表明:2种结构模拟件缺口表面存在多裂纹萌生现象,随着应力水平的降低,裂纹萌生位置由表面晶界转变为近表面特定方向的晶面以及非金属夹杂物处;2种结构模拟件裂纹萌生寿命占比约为36%~73%,且随着应力水平的降低而提高,裂纹扩展至工程可检裂纹尺寸时的寿命占比约为82%~96%,应力水平对其影响相对较小;特征模拟件缺口附近高水平的塑性变形能够导致小裂纹扩展速率分段特征现象消失,并延缓裂纹扩展过程中的合并行为,延长裂纹扩展寿命。

关键词:FGH96合金;结构模拟件;疲劳小裂纹;裂纹萌生;裂纹扩展;涡轮盘中图分类号:V231.95文献标识码:A doi:10.13477/ki.aeroengine.2024.02.010Fatigue Small Crack Propagation Test of FGH96 Turbine Disc Structure Simulation SpecimenZHAO Zuo-peng1, HU Xu-teng2,3, GUO Zhi-wei4, WEN Wei-dong2,3(1. College of Mechanical and Electrical Engineering, Sanjiang University, Nanjing 210012, China;2. College of Energy and Power Engineering, Nanjing University of Aeronautics and Astronautics,3. Key Laboratory of Aero-Engine Thermal Environment and Structure, Ministry of Industry and Information Technology:Nanjing 210016, China; 4. AECC Shenyang Engine Research Institute, Shenyang 110015, China)Abstract:In order to analyze the influence of geometric discontinuities (mortise and groove, etc.) of turbine disk rim on fatigue crack initiation and small crack propagation behavior, a structure characteristics simulation specimens were designed based on the actual configuration of an FGH96 powder disc, naturally-initiated small crack propagation tests of the specimens were carried out under high-temperature conditions. The fatigue crack initiation and small crack propagation behaviors of the mortise and groove and bolt-hole structure simulation specimens at 500℃ were observed and analyzed by fatigue interruption tests and surface replication techniques. The results show that there are multi-site crack initiation phenomena on the notch surface of the two structural simulation specimens. With the stress level decreases, the location of crack initiation changes from surface grain boundaries to near-surface specific crystallographic facets and non-metallic inclusions. The crack initiation life accounts for about 36% to 73% of the total predicted fatigue life for the two kinds of structure simulation specimens, and increases with the decrease of stress level. The crack initiation life is about 82% to 96% of the total predicted fatigue life when the crack propagates to the detectable size, and the influence of stress level is relatively small. High-level plastic deformation near the notch leads to the disappearance of the segmented characteristics in the small crack propagation rate, and delays coalescence behavior during crack propagation, extending the crack propagation life.Key words:FGH96 superalloy; simulation specimen; small fatigue crack; crack initiation; crack propagation; turbine disc0 引言FGH96是中国研制的第2代损伤容限型粉末冶金高温合金,是当前制造高推重比航空发动机涡轮盘等关键热端部件的首选材料[1]。

粉末冶金高温合金差热曲线的相变温度分析方法

粉末冶金高温合金差热曲线的相变温度分析方法方姣;刘琛仄;刘军;黄岚;江亮【摘要】采用差热分析技术,研究样品质量和升温速率对FGH96合金差热曲线的影响.以FGH96为代表,探索采用差热曲线分析方法准确测量粉末冶金高温合金相变温度的最佳升温速率和样品质量.分析和对比差热曲线不同方法判定的y'相完全溶解温度、固相线温度及液相线温度.改进了固相线判定方法,并在此基础上确定了FGH96合金中主要相变温度的最优判定方法.实验测定了FGH96合金热等静压、热挤压和热处理状态的相变温度.结果表明:FGH96合金在不同状态下的相变温度基本相同.同时,确定了高温合金差热分析的两个重要实验参数,提出可统一应用于高温合金差热曲线分析相变温度的判定方法.【期刊名称】《中国有色金属学报》【年(卷),期】2015(025)012【总页数】9页(P3352-3360)【关键词】FGH96;粉末冶金高温合金;差热分析;相变温度;样品质量;升温速率;热力学计算【作者】方姣;刘琛仄;刘军;黄岚;江亮【作者单位】中南大学粉末冶金国家重点实验室,长沙410083;中南大学粉末冶金研究院,长沙410083;中南大学粉末冶金国家重点实验室,长沙410083;中南大学粉末冶金研究院,长沙410083;中南大学材料科学与工程学院,长沙410083;中南大学粉末冶金国家重点实验室,长沙410083;中南大学粉末冶金研究院,长沙410083;中南大学粉末冶金国家重点实验室,长沙410083;中南大学粉末冶金研究院,长沙410083【正文语种】中文【中图分类】TG113.2;TG115.25FGH96 合金是我国研制的第二代损伤容限型粉末高温合金,其最高承受温度为750 ℃[1-2]。

该合金中基体为面心立方(FCC)无序固溶体γ 相,析出强化相为有序面心(FCC-L12) γ′相,还有少量的碳化物、硼化物及TCP 相存在。

在高温合金中上述相的析出温度及稳定区间的测定已有很多文献报道,采取的方法主要有金相法[3-4]、差热分析法[3, 5-7]和热力学软件计算法[8-10]。

粉末高温合金FGH96惯性摩擦焊接头常温力学性能分析

第26卷 第3期2006年6月 航 空 材 料 学 报JOURNAL OF AERONAUTI CA L MATER I ALSVol .26,No .3June 2006粉末高温合金FGH96惯性摩擦焊接头常温力学性能分析何胜春,张田仓,郭德伦(北京航空制造工程研究所北京100024)摘要:第二代粉末高温合金FG H96是采用损伤容限设计思想研制的新型粉末高温合金,是当前750℃工作条件下满足高推比、高燃效发动机使用要求的涡轮盘、环形件和其他热端部件的理想材料。

结合FGH96惯性摩擦焊接头的组织特征和强化相γ′数量分析接头的显微硬度和常温拉伸性能。

结果表明,FG H96惯性摩擦焊接头具有良好的常温力学性能。

关键词:FGH96;惯性摩擦焊;显微硬度;常温拉伸性能中图分类号:T G453 文献标识码:A 文章编号:100525053(2006)0320122204收稿日期:2006201230;修订日期:2006203223作者简介何胜春(),男,硕士,工程师,主要从事高温合金、钛合金惯性摩擦焊工艺研究,(2)_@。

第二代粉末高温合金FG H96是采用损伤容限的设计思想研究出来的新型高温粉末合金,与FG H95相比适当减少了强化相γ′的含量,调整了晶粒尺寸,使强度有所降低,但高温抗裂能力得到较大提高。

通常的制造工艺是采用真空感应熔炼母合金,然后雾化制取预合金粉末,以热等静压+等温锻造等工艺制取零件毛坯,通过热处理控制晶粒的尺寸。

FG H96是当前750℃工作条件下满足高推比、高燃效发动机使用要求的涡轮盘、环形件和其他热端部件的关键材料[1]。

在航空发动机高温合金整体涡轮转子部件焊接技术研究方面,通过多年的生产应用实践,国外一些先进的航空发动机制造公司已将摩擦焊接作为焊接高性能航空发动机整体转子部件的主导的、典型的和标准的工艺方法,普遍认为摩擦焊是最可靠、再现性最好和最可依赖的焊接技术。

本研究主要结合FG H96惯性摩擦焊接头的组织特征和强化相分布对常温力学性能进行分析,为粉末高温合金工程应用研究提供可靠的依据。

FGH97合金过渡液相焊工艺研究

而传 统 的熔 焊 方法 , 如氩 弧 焊 、 子 束 电 F H 7合 金是 我 国 研 制 的 与 俄 罗 斯 E 7 1 P 质量 要 求 高 , G 9 P4 N

容 合 金 相 近 的粉 末 冶 金 高 温 合 金 , F H 5 F H 6 焊 和等离 子束 焊 等存 在 过 程 复杂 、 易产 生 缺 陷 和 与 G 9 、 G 9

F GH9 n e aly 7 s p r l .Ho e e ,t e mirh r n s fte p rn tlwa o a l n u n e y b n i g t e a y l . o w v r h c o a d e so ae t h me a s n tb d y if e c d b o d n r l ce l hm c

g e c a s ra d t e p i r rw o re n h r may p a e tn e o b p e od z d a e h r lc ci g a 0 Cf r6 o ae t h s h s e d d t e s h r i i f r te ma y l t1 5  ̄ h c mp rd wi t e a —HI e e t n 1 o h Pd

jit a ls t n6 H f r h ntet ea r- e pn m a h h m l r e o d r p aeices di m u t n on w s es h 0 V a e w e mp rt e k e igt ew s .T es a e sc n a a t h e u i 6 l y h s n rae na o n a d

后 得 到的接 头 形貌 。由 图可 知 , 着保 温时 间 的 延 随 长 ,L T P焊接 头 形貌 发 生 明显 变 化 。 当保 温 时 问 为 1 h时 , 头 未 完 成 等 温 凝 固 , 头 由焊 缝 、 散 区 接 接 扩

GB-T 16913.2-1997 粉尘物性试验方法 第2部分:有效密度的测定 比重瓶法

已知密度液体的密度

取二个平行样品测定值的平均值为测定结果

二个平行样测定值相对误差应小于等于

定义

本标准采用下列定义及

中定义

粉尘真密度

单位体积无孔隙粉尘的质量

粉尘假密度

包括尘粒内部闭孔体积在内的单位体积粉尘的质量

粉尘有效密度

粉尘的真密度和假密度通称粉尘有效密度

原理

浸液在真空条件下浸入粉尘空隙 测定同体积的粉尘和浸液的质量 根据浸液的密度计算粉尘的有 效密度

设备

目标准筛 电热干燥箱等实验室常规设备

比重瓶法测定粉尘有效密度的装置按图 规定

真空表精度为 级

分析天平 最大称量

感量

精度 级

国家技术监督局

批准

实施

图 粉尘有效密度测定装置

测定步骤

ห้องสมุดไป่ตู้

试验尘样的采集应符合

的规定 登记粉尘采样工况

尘样通过 目标准筛除去杂物 再在

下干燥 后放置在干燥器内自然冷却 准备测定

注 对于在小于等于

时就会发生化学反应或熔化 升华的粉尘 干燥温度须相应降低

范围

本标准规定了测定粉尘有效密度的一种试验方法 本标准适用于粉尘有效密度的测定

比重瓶法

引用标准

下列标准所包含的条文 通过在本标准中引用而构成为本标准的条文 本标准出版时 所示版本均 为有效 所有标准都会被修订 使用本标准的各方应探讨使用下列标准最新版本的可能性

粉尘物性试验方法 第 部分 试验尘样的采集

第 部分 即

工况粉尘比电阻的测定 过滤式同心圆环法

本标准的附录 是提示的附录 本标准由中华人民共和国劳动部提出并归口 本标准起草单位 冶金工业部安全环保研究院 本标准主要起草人 钱郁文 章湘华 林仲宁 严佳 本标准委托冶金工业部安全环保研究院负责解释

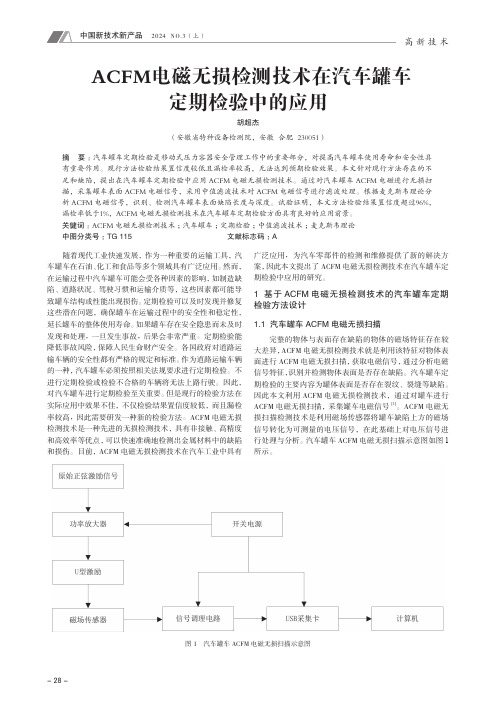

ACFM_电磁无损检测技术在汽车罐车定期检验中的应用

- 28 -高 新 技 术随着现代工业快速发展,作为一种重要的运输工具,汽车罐车在石油、化工和食品等多个领域具有广泛应用。

然而,在运输过程中汽车罐车可能会受各种因素的影响,如制造缺陷、道路状况、驾驶习惯和运输介质等,这些因素都可能导致罐车结构或性能出现损伤。

定期检验可以及时发现并修复这些潜在问题,确保罐车在运输过程中的安全性和稳定性,延长罐车的整体使用寿命。

如果罐车存在安全隐患而未及时发现和处理,一旦发生事故,后果会非常严重。

定期检验能降低事故风险,保障人民生命财产安全。

各国政府对道路运输车辆的安全性都有严格的规定和标准。

作为道路运输车辆的一种,汽车罐车必须按照相关法规要求进行定期检验。

不进行定期检验或检验不合格的车辆将无法上路行驶。

因此,对汽车罐车进行定期检验至关重要。

但是现行的检验方法在实际应用中效果不佳,不仅检验结果置信度较低,而且漏检率较高,因此需要研发一种新的检验方法。

ACFM 电磁无损检测技术是一种先进的无损检测技术,具有非接触、高精度和高效率等优点,可以快速准确地检测出金属材料中的缺陷和损伤。

目前,ACFM 电磁无损检测技术在汽车工业中具有广泛应用,为汽车零部件的检测和维修提供了新的解决方案,因此本文提出了ACFM 电磁无损检测技术在汽车罐车定期检验中应用的研究。

1 基于ACFM 电磁无损检测技术的汽车罐车定期检验方法设计1.1 汽车罐车ACFM 电磁无损扫描完整的物体与表面存在缺陷的物体的磁场特征存在较大差异,ACFM 电磁无损检测技术就是利用该特征对物体表面进行ACFM 电磁无损扫描,获取电磁信号,通过分析电磁信号特征,识别并检测物体表面是否存在缺陷。

汽车罐车定期检验的主要内容为罐体表面是否存在裂纹、裂缝等缺陷。

因此本文利用ACFM 电磁无损检测技术,通过对罐车进行ACFM 电磁无损扫描,采集罐车电磁信号[1]。

ACFM 电磁无损扫描检测技术是利用磁场传感器将罐车缺陷上方的磁场信号转化为可测量的电压信号,在此基础上对电压信号进行处理与分析。

FGH96合金粉末的俄歇分析及预热处理

FGH96合金粉末的俄歇分析及预热处理刘建涛;张义文【摘要】针对等离子旋转电极工艺制备的FGH96合金粉末,采用俄歇电子能谱对合金粉末的颗粒表面进行成分分析,并利用透射电镜对预热处理后粉末中的碳化物演变进行研究。

结果表明:FGH96合金粉末的颗粒表面明显存在O、C和Ti元素的偏聚,原始合金粉末的颗粒表面由O和C 原子吸附层和富含Ti元素的碳−氧化物层组成;经过预热处理,颗粒中形成于快速凝固过程中的MC′亚稳碳化物转变成稳定的MC碳化物,并析出M23C6碳化物,明显改善了颗粒内碳化物的稳定性和分布状态。

【期刊名称】《中国有色金属学报》【年(卷),期】2012(000)010【总页数】8页(P2797-2804)【关键词】FGH96合金粉末;俄歇分析;预热处理;碳化物【作者】刘建涛;张义文【作者单位】钢铁研究总院高温材料研究所,北京 100081;钢铁研究总院高温材料研究所,北京 100081【正文语种】中文【中图分类】TF125.212等离子旋转电极雾化工艺(Plasma rotating electrode process, PREP)是制备高温合金粉末的重要工艺。

在PREP雾化制备粉末过程中,等离子弧连续熔化高速旋转的电极棒料,高速旋转棒料端面区域被熔化的液滴在离心力的作用下飞出,在冷却介质(氦气和氩气的混合气体)中快速凝固成细小的球形粉末。

PREP工艺制备的粉末具有空心粉少、纯净度高、球形度好、气体含量低等优点,采用该工艺制备的粉末高温合金已经获得了广泛的应用[1−4]。

原始颗粒边界(Prior particle boundary, PPB)是粉末高温合金的主要缺陷之一,它是在粉末制备阶段和热等静压(Hot isostatic pressing, HIP)过程中形成的。

制粉期间,粉末在冷却过程中会出现不同程度的元素偏析,同时还会生成一定数量的氧化物质点;热等静压期间,快速凝固粉末中的亚稳相组织向稳态转变,粉末表面富集的元素会形成稳定的第二相,表面存在的氧化物质点一般会加速这一过程的进行,在颗粒边界处迅速析出大量第二相,严重时可形成一层连续网膜,勾勒出了颗粒的边界,最终使合金锭坯中保留原始的颗粒形貌,表现为原始颗粒边界(PPB)。

高温扩散退火处理对FGH96粉末高温合金PPB的影响

・ 5・ 6

高温 扩 散退 火处 理 对 F GH9 6粉 末 高温 合 金 P B的影 响 P

赵 军普 袁 守谦 陶 宇。 贾 建 , , ,

( 西安建 筑科技 大学冶金工程学 院, 1 西安 7 05 ; 钢铁研究总院高温材料研究所 , 1052 北京 1 0 8 ) 0 0 1 摘要 研 究了亚固相线温度扩散退火处理对 F GH9 粉 末高温合金原始颗粒边界 ( P ) 6 P B 的影响 , 结果表 明, 试

P B扩 展 ; 火 态试 样 经 1 3 ℃ ×3 mi WC 处理 后 裂 纹相 对 较 细 , 主要 沿 晶界 扩 展 。 退 20 0 n / 其

关 键 词 扩散退火 原始颗粒边界 碳化物

Ef e t o u - o i sDi f so f c f S b s ldu f u i n Ann a i g o i r Pa tc e Bo nd r e ln n Pr o r i l u a y

2 HihTe eaue aei s sac , IR ,B in 0 0 1 g mprtr tr l Reerh C S I e i 1 0 8 ) M a jg

Ab t a t sr c Th fe to u - o i u if so n e l g o r r p ri l b u d r ( B) p e i i t n o o e e f c fs b s l s d fu i n a n a i n p i a t e o n a y PP d n o c r cp t i f h t ao

io t tc l r s e u e al y F s sa ia l p e s d s p r l GH9 s s u id Th e u t fp e e ts u y i d c t h tt e c n i u u PB p e y o 6i tde . e r s l o r s n t d i e t a h o t o s P r — s n a n cp t t n i h a l fa - P d a l y FGH 9 S c n tt t d o C c r i e n ih d wi n s we1a i i i n t e s mp eo s HI e l ao o 6 i o s iu e f M a b d s e rc e t Tia d Nb a l s h

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FGH96、FGH97粉末盘的无损检测董德秀;熊瑛;刘怀南;张传明【摘要】Through the studying of NDT methods used for FGH96 andFGH97 powder Nickel-based superalloy turbine disk and labyrinth disk,the ultrasonic inspection and fluorescent particle inspection processes have been determined for the powder disks.The inspection results prove thatthe alloy made by hot isostatic pressing(HIP)+forging is more suitable for exposing indications with ultrasonic inspection,while the alloy made by direct HIP is good for indicating flaws with fluorescent particle inspection.%通过对FGH96粉末、FGH97粉末镍基高温合金涡轮盘、篦齿盘无损检测方法研究,确定了粉末盘超声检测和荧光检测工艺。

通过检测结果研究发现,热等静压+锻造态合金有利于超声检测,并发现了缺陷显示;直接成型热等静压态合金有利于荧光检测,并发现了缺陷显示。

【期刊名称】《无损检测》【年(卷),期】2012(034)005【总页数】5页(P76-80)【关键词】粉末盘;超声波检测;荧光检测【作者】董德秀;熊瑛;刘怀南;张传明【作者单位】黎明航空发动机集团公司,沈阳110043;黎明航空发动机集团公司,沈阳110043;黎明航空发动机集团公司,沈阳110043;黎明航空发动机集团公司,沈阳110043【正文语种】中文【中图分类】TG115.28粉末高温合金特点为晶粒细小、组织均匀、无宏观偏析、合金化程度高、屈服强度高、疲劳性能好,是制造高推比新型发动机涡轮盘、篦齿盘等最佳材料,我国某型号发动机就用到了粉末材料(FGH96、FGH97)。

涡轮盘、篦齿盘是飞机发动机的关键件,在高温工作环境下承受更高的载荷,工作条件十分苛刻,同时粉末盘的缺点是导致疲劳断裂的临界缺陷尺寸微小,也就是说微小缺陷也将严重影响零件的使用性能,甚至造成灾难性的后果[1]。

因此采用先进的无损检测技术对粉末涡轮盘、篦齿盘进行质量控制,保证零件的安全使用,具有非常重要的意义。

1 粉末盘的无损检测标准资料表明,粉末高温合金中的缺陷有三种,即原始颗粒边界、热诱导孔洞和非金属夹杂物,其中原始颗粒边界和热诱导孔洞可通过改进工艺得到解决,但夹杂物通过现有的粉末制造和处理工艺不能完全消除[2],因此需要采用无损检测方法进行控制,即要求无损检测技术将验收标准规定的缺陷可靠地检测出来。

验收标准是建立在损伤容限理论基础上,损伤容限理论认为任何结构都存在缺陷,只要这些缺陷不超过某一容许尺寸,结构就是安全的[1]。

文中的FGH96粉末涡轮盘按设计规定,超声检测标准φ0.4 mm-15 dB当量(约φ0.2 mm),荧光检测标准不允许任何缺陷;对于FGH97粉末篦齿盘,超声检测标准为φ0.8 mm当量平底孔,荧光检测标准为夹杂物缺陷尺寸0.2 mm,数量不超过3个。

2 粉末盘的超声检测方案粉末零件缺陷特点是尺寸小。

为了检测粉末零件中的微小缺陷,关键是提高小缺陷超声反射信号幅度和信噪比。

如何实现既能提高小缺陷反射幅度,同时又能提高信噪比?采用水浸聚焦探头、高的检测频率是途径之一。

这是因为聚焦声束在焦区能量高度集中,声压明显提高,因而小缺陷反射幅度高;声束穿过的基体材料体积较小,相应引起的散射噪声也较小,使得信噪比较好。

但不同聚焦探头参数不同,为了保证零件全厚度范围的检测灵敏度,超声检测工艺参数的制订至关重要。

2.1 对比样件的选择与制作超声波检测对比样件是指检测特定试件用的试块,是调整仪器的灵敏度、评定缺陷大小的重要依据。

按照超声检测标准的要求,超声波检测对比样件的透声性、声速和声阻抗应与被检查件相同或相近。

FGH97粉末篦齿盘对比样件的材料及制造工艺与ЭП741-НП粉末盘相近,因此FGH97粉末篦齿盘对比样件的材料从成品ЭП741-НП粉末盘上切取。

对比样件平底孔直径φ0.8 mm,其加工制作和鉴定由北京航空材料研究院完成;FGH96粉末涡轮盘的对比样件材料及制造工艺与Rene88粉末材料相近,故FGH96粉末高涡盘采用Rene88材料1号平底孔试块,平底孔直径为φ0.4 mm。

2.2 超声检测系统为了提高粉末盘超声检测精度及稳定性,课题组采用目前世界上最先进的LS200超声水浸检测系统,如图1所示。

该系统检测过程完全由计算机程序控制,检测可同时给出超声A,B和C扫描数据,这三种记录方式均可存储,随时调用。

图2为某粉末涡轮盘的超声A,C扫描图。

从图中可以清晰、直观地看到缺陷在整个涡轮盘上的分布情况,通过超声A扫描可精确地给出缺陷埋深和当量尺寸。

图1 LS200水浸超声检测系统2.3 探头的选择FGH96涡轮盘成形工艺为热等静压+包套锻造,盘件的组织特点晶粒细小,晶粒度约为ASTM10级;FGH97篦齿盘采用热等静压直接成形,组织特点相对FGH96涡轮盘粗,晶粒度约为ASTM6~8级。

为了检出粉末盘中微小缺陷,可提高探头的检测频率,但对于给定的零件,选择检测用频率应是穿透力和分辨力的最佳折衷。

由于粉末材料较贵重,粉末零件余量相对较小,考虑探头近表面分辨力及厚大部位零件的穿透力,探头晶片直径选择10 mm和25 mm;考虑FGH96涡轮盘较厚,最厚部位尺寸为155 mm,FGH97篦齿盘晶粒组织相对较粗,故探头频率选择10 MHz;由于聚焦探头比非聚焦探头有更好的信噪比和检测小缺陷的能力(图3),因此选择聚焦探头;水浸检测一次底波应在二次界面波之前,且探头焦点放在零件的不同深度,因此应选择不同焦距的探头。

具体参数见表1。

2.4 检测面的选择为了提高粉末盘超声检测缺陷检出几率,将FGH96涡轮盘、FGH97篦齿盘的轴向及径向均作为超声检测面。

表1 超声波探头参数序号频率/MHz焦距/mm晶片直径/mm钢中焦柱长度/mm 焦点直径/mm 1 10 76 10 9 1.16 2 10 203 25 10 1.18 3 10 254 25 15 1.48 4 10 330 25 25 1.90 5 10 406 25 38 2.362.5 超声波检测区域的确定传统高温合金超声波检测采用的是单个水浸聚焦探头,将探头焦点落在零件表面或某一深度区域,见图4(a);而粉末盘的超声检测采用的是多个探头分区检测,即使每一个探头焦柱区落在零件的不同深度,这样零件全厚度范围超声检测均具有较高的检测灵敏度,如图4(b)所示。

由于每个水浸聚焦探头焦距、焦柱长度不同,根据表1探头在钢中焦柱长度,确定了粉末盘超声检测区域为12.7 mm。

2.6 超声波检测灵敏度的确定常规高温合金盘件水浸法超声波探伤灵敏度调节方法是,将水浸聚焦探头的焦点放在零件的表面上,水距的大小等于焦距,通过一套不同埋深的对比样件,制做TCG曲线,一般情况,采用TCG曲线一只探头就可以扫查零件的整个区域。

粉末零件的检查与常规的高温合金零件不同,它基本是利用水浸聚焦探头的焦柱区进行探伤的,如何将探头焦柱区放到粉末盘超声检测的不同深度区域是需要通过试验来确定的。

确定的方法是:调整水距,使来自每个区域平底孔埋深起始点和终止点的两个对比样件反射信号尽可能调到荧光屏满刻度的80%,两个信号增益读数偏差不超过1 dB,这种调节方法说明在零件的不同区域均进行了高灵敏度的超声检测,即采用焦柱区检测。

2.7 表面粗糙度的确定超声检测分辨率与检测灵敏度、表面粗糙度密切相关。

粉末材料较贵重,零件的余量较小,涡轮盘余量3~5 mm,粉末篦齿盘余量2~2.5 mm。

由于检测灵敏度已经确定,故表面粗糙度决定了分辨率,经试验确定涡轮盘采用磨加工方式,零件表面粗糙度达到Ra0.8μm时,近表面分辨率为2.5 mm,满足3 mm的余量要求;篦齿盘检测灵敏度相对较低,采用圆头刀具数控加工,零件表面粗糙度达到Ra1.6μm时,近表面分辨率能够达到1.5 mm,满足2 mm余量要求。

2.8 检验采用上述方法确定的工艺参数对FGH96粉末涡轮盘3件(1~3号)、FGH97粉末篦齿盘(3件)、ЭП741-НП粉末篦齿盘(3件)进行了水浸分区法超声波检测。

FGH96涡轮盘发现了缺陷显示,缺陷显示数量及缺陷当量尺寸见表2,缺陷显示的C扫描见图5;FGH97和ЭП741-НП粉末篦齿盘没有发现缺陷显示。

表2 FGH96涡轮盘超声检测缺陷数量编号≥φ0.4-15 dB ≥φ0.4当量<φ0.4当量1 27 4 23 2 6 0 6 3 8 0 83 粉末盘的荧光检测方案低周疲劳试验数据表明,粉末零件裂纹起始于表面缺陷的约占25%,起始于近表面缺陷的约占30%,其余起始于内部,但近表面缺陷的危害更大[3]。

荧光检测是检测零件的表面开口缺陷,针对粉末零件产生的缺陷小的特点,荧光检测的关键是确定发现微小缺陷的工艺参数。

超高灵敏度后乳化荧光渗透方法对小缺陷具有最高的检测灵敏度,因此荧光检测方案确定采用超高灵敏度后乳化荧光渗透工艺。

图5 超声检测缺陷C扫描图3.1 粉末盘的后乳化荧光检测工艺参数确定要保证粉末盘中0.2 mm的缺陷采用荧光方法能可靠地检出,后乳化荧光渗透液的选择及工艺参数的制定至关重要。

选择ZL-37荧光渗透液、ZR10B乳化液和ZP-4B显像剂,在灵敏度试片和粉末零件试验后确定的后乳化荧光检查工艺参数为:渗透时间30 min,乳化时间80 s,显像时间20 min。

3.2 粉末盘的后乳化荧光检测按确定的粉末盘后乳化荧光工艺参数对成品FGH96涡轮盘3件,FGH97篦齿盘1件,ЭП741-НП粉末篦齿盘1件进行了荧光检查。

检测结果为FGH96涡轮盘没有发现缺陷;FGH97篦齿盘、ЭП741-НП粉末篦齿盘均发现了缺陷显示,缺陷显示数量见表3。

为了确定荧光检查发现的点状显示尺寸,采用荧光标尺评定。

该荧光标尺上有0.2 mm的荧光点状显示,在黑光灯下非常清晰,可以比较评定在粉末盘上发现的荧光缺陷显示,见图6和7。

表3 粉末盘后乳化荧光渗透方法检验结果40 40 9 ЭП741-НП篦齿盘缺陷FGH97篦齿盘零件正面缺陷反面缺陷≥0.2 mm 2 0 0为了确定粉末篦齿盘荧光检测发现的点状显示的真实形貌,分别对FGH97和ЭП741-НП粉末篦齿盘中荧光检测发现的缺陷显示,采用20倍的双目放大镜在白光灯下观察,基本为圆形形貌,见图8。