锅炉强度计算书

锅炉受压元件按ASME规范要求的强度计算简介(一)

下简 称英 制 ) 或S I 单 位制 ( 以下 简称 公制 ) : 如 果是 地 区性 通 用 单位 制 , 则 其 换算 系 数 需 要 授权 检 验 师认 可 。 英 制和 公 制 单位 的转 换

等 效值 和换算 系 数参照 AS ME — I 规范 《 非 强 制 性 附 录 A》 中 的 A 一 3 9 2和 A. 3 9 3 。 例 如 在

1 前 言

下兼顾 经济 性 ( 制造 成本 ) 的要 求 。

本文 根 据 AS ME规范 第 1 卷2 0 1 5版对

大 多 数 锅 炉 出 口产 品要 求采 用 AS ME 锅 炉 及 压 力 容器 规 范 ( A S ME B P V C)进 行 设计、 制造 和检验。 从2 0 1 5年 开 始 , 每 两 年 出版 新 版 的 AS ME规 范 , 新 签 订 的 合 同 需 要 按 新 版 规 范 执 行 。A S ME锅 炉 及 压 力 容 器规范 ( AS ME B P VC)对 锅 炉 本 体 、 锅 炉外 部 管 道和 接 头 具 有 全 部 管 辖 权 ( 见 图 P G. 5 8 - 3 . 1 ) 。 锅 炉 本 体 受 压 元 件 主 要 包 括 受 热面 管 子 、 集箱、 锅 筒和 锅 炉 本体 管 道 , 应 按 AS ME规 范 第 1 卷 《 动 力 锅 炉建 造 规 则 》【 1 ( 以下简称 AS ME . I 规 范 )进 行建 造 ; 锅 炉

个公式, 其结果都是 设 计计 算 法 。 下 面通 过

一

个 例 子 来说 明两种 方 法 的计 算 过程 。 假 设

不考 虑 单 孔补 强 和 多孔 补 强 , 对 于承 受 内压

的圆 筒形 元 件 中的锅 筒 筒 体 , 使用公式 P G 一

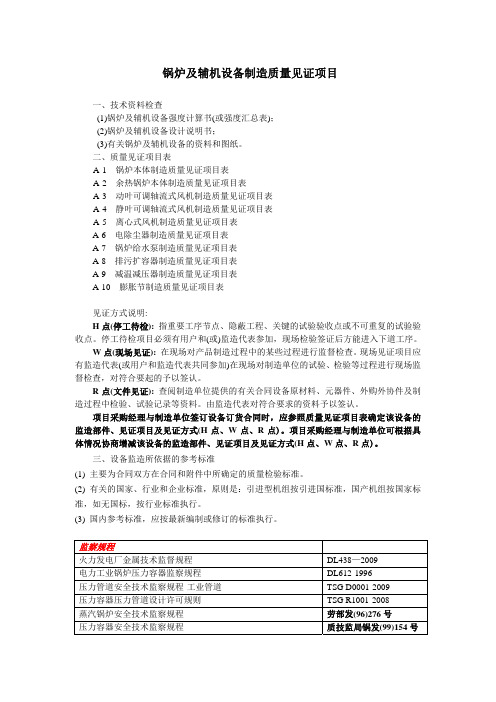

锅炉及辅机设备制造质量见证项目

锅炉及辅机设备制造质量见证项目一、技术资料检查(1)锅炉及辅机设备强度计算书(或强度汇总表);(2)锅炉及辅机设备设计说明书;(3)有关锅炉及辅机设备的资料和图纸。

二、质量见证项目表A-1 锅炉本体制造质量见证项目表A-2 余热锅炉本体制造质量见证项目表A-3 动叶可调轴流式风机制造质量见证项目表A-4 静叶可调轴流式风机制造质量见证项目表A-5 离心式风机制造质量见证项目表A-6 电除尘器制造质量见证项目表A-7 锅炉给水泵制造质量见证项目表A-8 排污扩容器制造质量见证项目表A-9 减温减压器制造质量见证项目表A-10 膨胀节制造质量见证项目表见证方式说明:H点(停工待检): 指重要工序节点、隐蔽工程、关键的试验验收点或不可重复的试验验收点。

停工待检项目必须有用户和(或)监造代表参加,现场检验签证后方能进入下道工序。

W点(现场见证): 在现场对产品制造过程中的某些过程进行监督检查。

现场见证项目应有监造代表(或用户和监造代表共同参加)在现场对制造单位的试验、检验等过程进行现场监督检查,对符合要起的予以签认。

R点(文件见证): 查阅制造单位提供的有关合同设备原材料、元器件、外购外协件及制造过程中检验、试验记录等资料。

由监造代表对符合要求的资料予以签认。

项目采购经理与制造单位签订设备订货合同时,应参照质量见证项目表确定该设备的监造部件、见证项目及见证方式(H点、W点、R点)。

项目采购经理与制造单位可根据具体情况协商增减该设备的监造部件、见证项目及见证方式(H点、W点、R点)。

三、设备监造所依据的参考标准(1)主要为合同双方在合同和附件中所确定的质量检验标准。

(2) 有关的国家、行业和企业标准,原则是:引进型机组按引进国标准,国产机组按国家标准,如无国标,按行业标准执行。

(3) 国内参考标准,应按最新编制或修订的标准执行。

监察规程火力发电厂金属技术监督规程 DL438—2009电力工业锅炉压力容器监察规程 DL612-1996D0001-2009压力管道安全技术监察规程-工业管道 TSG压力容器压力管道设计许可规则 TSGR1001-2008 蒸汽锅炉安全技术监察规程劳部发(96)276号压力容器安全技术监察规程质技监局锅发(99)154号压力管道安全管理与监察规定劳部发(96)140号热水锅炉安全技术监察规程劳锅字[1997]74号小型和常压热水锅炉安全监察规定国家质量技术监督局令第11号钢管规范低中压锅炉用无缝管GB3087-2008低压流体焊接钢管 GB3091-2008高压锅炉用无缝钢管GB5310—2008流体输送用无缝管 GB/T8163-2008石油天然气输送钢管技术条件.A级 GB9711.1-97石油天然气输送钢管技术条件.B级 GB9711.1-99石油天然气输送钢管技术条件.C级 GB9711.1-2005机械结构用不锈钢焊接钢管 GB12770-2002流体不锈钢焊接钢管 GB12771-2000直缝电焊钢管 GBT13793-2008矿山流体输送电焊钢管 GB14291-2006流体用不锈钢无缝管 GB14976-2002无缝钢管尺寸 GB17395-2008焊接钢管尺寸及单位长度重量 GB/T21835-2008火力发电厂金属材料选用导则 DL/T715-2000奥氏体不锈钢焊接钢管选用规定 HG20537.1-92低压流体螺旋焊管 SY5037-2000普通流体螺旋焊管 SY5038-92一般结构用焊接钢管 SY5768-2006深井水泵电焊钢管 YB4028-2005低中压锅炉用电焊钢管 YB4102-2000热交换器焊接钢管 YB4103-2000结构用高强度耐候焊接钢管 YB4112-2002钢板规范优质碳素结构钢GB/T699-2008碳素结构钢GB/T700-2006热轧钢板和钢带的尺寸、外形、重量及允许偏差GB/T709-2006优质碳素结构钢热轧厚钢板和宽钢带GB/T711-2008锅炉及压力容器钢板GB713-2008碳素结构钢和低合金结构钢热轧厚钢板和钢带 GB3274-2007管件规范钢制无缝管件 GB12459-2005管路补偿接头 GB12465-2007消防接口 GB12514-2006 钢板制对焊管件 GB13401-2005一般工程与结构用低合金铸钢件 GB/T14408-93钢制法兰管件G B 17185-97波纹金属软管用非合金钢和不锈钢接头 GB18615-2002电站弯管 DL515-2004 电站钢制对焊管件 DL/T695-1999油气输送钢制弯管 SY5257-2004钢制人孔手孔类型及技术条件 HG21514-2005回转盖带颈平焊法兰人孔 HG21517-2005快速特种管接头 HG21577-94焊接.热处理规程焊缝符号表示法 GB/T324-2008不锈钢焊条 GB/T983-95气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口 GB/T 985.1-2008埋弧焊的推荐坡口 GB/T 985.2-2008铝及铝合金气体保护焊的推荐坡口 GB/T 985.3-2008复合钢的推荐坡口 GB/T 985.4-2008铝及铝合金焊条 GB/T3669-2001铜及铜合金焊条 GB/T3670-95氩 GB/T4842-2006碳钢焊条 GB/T5117-95低合金钢焊条 GB/T5118-95焊接及相关工艺方法代号 GB5185-2005埋弧焊用碳钢焊丝和焊剂 GB/T5293-99溶解乙炔 GB6819-2004气体保护电弧焊用碳钢、低合金钢焊丝 GB/T8110-2008焊接与切割安全 GB 9448-1999铸铁焊条及焊丝 GB/T10044-2006焊接质量要求 金属材料的熔化焊 第1部分:选择及使用指南 GB/T 12467.1-1998焊接质量要求 金属材料的熔化焊 第2部分:完整质量要求 GB/T 12467.2-1998焊接质量要求 金属材料的熔化焊 第3部分:一般质量要求 GB/T 12467.3-1998焊接质量要求 金属材料的熔化焊 第4部分:基本质量要求 GB/T 12467.4-1998熔化焊用钢丝 GB/T14957-94焊接 预热温度、道间温度及预热维持温度的测量指南 GB/T 18591-2001焊接管理任务与职责 GB/T 19419-2003基于标准焊接规程的工艺评定 GB/T19865-2004现场设备、工业管道焊接工程施工规范 GB50236-2011电站钢结构焊接通用技术条件 DL/T678-99火力发电厂锅炉汽包焊接修复技术导则 DL/T734-2000火力发电厂异种钢焊接技术规程DL/T752-2010铝母线焊接技术规程DL/T754-2001火力发电厂焊接热处理技术规程 DL/T1819-2010钢结构焊缝 外形尺寸 JB/T 7949-1999热切割 方法和分类 JB/T 10045.1-1999热切割 术语和定义 JB/T 10045.2-1999热切割 气割质量和尺寸偏差 JB/T 10045.3-1999热切割 等离子弧切割质量和尺寸偏差 JB/T 10045.4-1999热切割 气割表面质量样板 JB/T 10045.5-1999冶金工程建设焊工考试规程(附条文说明) YB/T 9259-1998低压管道焊接工艺导则 HJ-0301-84中温中压管道焊接工艺导则 HJ-0401-84高温高压管道手工电弧焊工艺导则 HJ-0501-84低压容器焊接工艺导则 HJ-0701-84锅炉受热面管子焊接工艺导则 HJ-0601-84承压管道手工钨极氩弧焊打底工艺导则 HJ-0801-84钛材管板焊接技术规程SD339-89检测技术规程金属材料室温拉伸试验方法GB/T228-2002金属夏比缺口冲击试验方法GB/T229-2007通风机空气动力性能试验方法, GB1236风机和罗茨鼓风机噪声测量方法 GB/T2888钢及钢产品力学性能试验取样位置及试样制备 GB/T2975-98金属熔化焊焊接接头射线照相 GB/T3323-2005无缝钢管超声波探伤检验方法 GB/T5777-2008钢焊缝手工超声波探伤方法和探伤结果分级 GB11345-89无损检测 金属管道熔化焊环向对接接头射线照相检测方法 GB/T12605-2008工业锅炉热工性能试验规程GB/T10180-2003电站锅炉性能试验规程 GB/T10184-1988 通风机现场试验 GB10178 电站锅炉风机现场试验规程 DL469钢熔化焊角焊缝射线照相方法和质量分级 DL/T541-94钢熔化焊T形接头角焊缝超声波检验方法和质量分级 DL/T542-94金相复型技术工艺导则 DL/T652-1998电力工业无损检测人员资格考核规则 DL/T675-99高温紧固螺栓超声检测技术导则 DL/T694-2012压力钢管安全检测技术规程 DL/T709-99火力发电厂铸造三通、弯头超声波探伤方法 DL/T718-2000火力发电厂用150CrMo钢珠光体球化评级标准 DL/T787-2001低合金耐热钢碳化物相分析技术导则 DL/T818-2002管道焊接接头超声波检验技术规程 DL/T820-2002钢制承压管道对接焊接接头射线检验技术规程 DL/T821-2002火力发电厂焊接技术规程 DL/T869-2004火力发电厂金属专业名词术语 DL/T882-2004火电厂金相检验与评定技术导则 DL/T884-2004电力行业理化检验人员资格考核规则 DL/T 931-2005离心和轴流式鼓风机、压缩机热力性能试验JB3165承压设备无损检测JB/T4730 .1-4730.6 2005通风机叶轮超速试验JB/T6445通风机振动检测及其限值 JB/T8689-1998通风机焊接质量检验, ZBJ72038-1990通风机铆焊件技术要求 ZBJ72039-1990通风机转子平衡 ZBJ72042小径管熔化焊对接接头手工超声波探伤法和质量评定导则(试行)钢筋焊接及验收规程JGJ18-2012建筑钢结构焊接技术规程 JGJ81-2002钢质管道焊接及验收 SYT4103-2006设备技术规范压力容器GB150.1,150.4-2011电站锅炉蒸汽参数系列GB/T753-2012工业蒸气锅炉参数系列GB/T1921-2004热水锅炉参数系列GB/T3166-2004通风机基本型式、尺寸、参数及性能曲线 GB/T3235锅炉原材料入厂检验 GB3375—2002水管锅炉受压元件强度计算GB/T9222-2008电站减温减压阀GB/T10868-2005电站调节阀GB/T10869-2008钢制阀门一般要求 GBT12224-2005通用阀门碳素钢铸件技术条件 GBT12229-2005通用阀门法兰和对夹连接蝶阀 GB/T12238-89安全阀一般要求 GB/T12241-2005 弹簧直接荷载式安全阀 GB/T12243-2005工业阀门压力试验 GBT13927-2008管线阀门技术条件 GBT19672-2005锅炉制图GB/T11943-2008一般用途离心通风机技术条件GB/T13275-1991锅壳锅炉受压元件强度计算GB/T16508-1996有机热载体炉GB/T17410-2008链条炉排锅炉用煤技术条件 GB/T18342-200928056-2011烟道式余热锅炉通用技术条件 GB/T锅炉钢构架设计规范GB/T22395-2008电除尘器DL/T514-2004电站高温高压截止阀闸阀技术条件DL/T531-94电站阀门电动执行机构DL/T 641-2005电站隔膜阀选用导 DL/T716-2000电站蝶阀选用导则DL/T746-2001阀门型号编制方法 JB308-2004锅炉锅筒制造技术条件 JB1609—93锅炉集箱制造技术条件 JB1610—93锅炉管子制造技术条件 JB1611—93锅炉水压试验技术条件 JB1612—93锅炉受压元件焊接技术条件 JB1613—93锅炉油漆和包装技术条件 JB/T1615-1991管式空气预热器技术条件JB/T1616-1993电站锅炉产品型号编制方法JB/T1617-1999锅壳锅炉本体制造技术条件 JB/T1619-2002锅炉钢结构技术条件JB/T1620-1993工业锅炉烟箱、钢制烟囱技术条件JB/T1621-1993工业锅炉焊接管孔JB/T1625-2002工业锅炉产品型号编制方法 JB/T1626-2002锅炉人孔和头孔装置 JB/T2190-1993锅炉手孔装置 JB/T2191-1993方型铸铁省煤器技术条件JB/T2192-1993阀门零部件高压盲板 JBT2772-2008水处理设备技术条件 JB/T2932-1999锅炉锅筒内部装置技术条件 JB/T3191-1999链条炉排技术条件JB/T3271-2002锅炉用材料入厂验收规则JB/T3375-2002电站阀门一般要求 JB/T3595-2002锅炉除渣设备名称和型号编制方法 JB/T3725-1999锅炉除渣设备通用技术条件 JB/T3726-1999双色水位计制造技术条件 JB/T4268-1999锅炉产品钢印及标记移植规定 JB/T4308-1999工业蒸汽锅炉用离心引风机JB/T4357-2008电站锅炉离心式送风机和引风机 JB/T43584746-2002钢制压力容器用封头 JB补强圈JB/T4736-2002工业用阀门材料选用导则 JBT5000-2008焊制鳍片管(屏)技术条件 JB/T5255-1991电站阀门铸钢件技术条件 JB/T5263-2005液控止回蝶阀 JB/T5299-1998工业锅炉上煤机通用技术条件 JB/T6521-1992电站锅炉技术条件JB/T6696-1993风机用铸铁件技术条件 JB/T6887-1993风机用铸钢件技术条件 JB/T6888-1993小型锅炉和常压热水锅炉技术条件JB/T7985-2002工业锅炉旋风除尘器技术条件 JB/T8129-2002金属密封蝶阀 JB/T8527-1997热水锅炉水动力计算方法JB/T8659-1997烟道蝶阀 JB/T8692-1998 蝶阀静压寿命试验规程 JB/T8863-2004工业锅炉锅筒内部装置设计导则 JB/T9618-1999工业锅炉胀接技术条件 JB/T9619-1999工业锅炉炉门型号编制方法及结构要素尺寸JB/T9621-19999623-1999火力发电厂排气消声器 JB/T电站安全阀技术条件 JB/T9624-1999锅炉管道附件承压铸钢件技术条件JB/T9625-1999锅炉锻件技术条件JB/T9626-1999流化床燃烧设备技术条件JB/T10356-2002工业锅炉通用技术条件JB/T10094-2002电加热锅炉技术条件JB/T10393-2002锅炉锅筒内部装置制造安装导则DL471-92氧气截止阀 JBT10530-2005 蝶阀产品质量分等 JBT53171-99C46-511-2001工业过程控制阀 NF法兰.垫片.紧固件规范钢制管法兰类型及参数 GB9112-2000平面凸面对焊钢制管法兰 GB9115.1-2000平突面带颈平焊钢制管法兰 GB9116.1-2000平突面板式平焊钢制管法兰 GB9119-2000钢制管法兰技术条件 GB9124-2000管法兰用紧固件 GB9125-2003管法兰用非金属平垫片尺寸 GB9126-2003钢制管法兰用金属环垫尺寸 GB9128-2003管法兰用非金属平垫片技术条件 GB9129-2003大直径(DN600~1500)碳钢管法兰 GB13402-92大直径(DN600~1500)碳钢管法兰用垫片 GB13403-92凸面板式平焊钢制管法兰JB/T81-1994施工及验收技术规范290-2012电厂辅机用油运行及维护管理导则 DL/T发电设备可靠性评价规程DL /T 793-2012火力发电厂锅炉化学清洗导则DL /T 794-2012电力建设施工及验收技术规范(锅炉机组) DL5190.2-20125190.5-2012电力建设施工及验收技术规范(管道及系统) DL5190.7-2012电力建设施工及验收技术规范(焊接) DL除锈及涂装规范包装储运图示标志GB191-1990钢管的验收、包装、标志和质量证明书 GB/T2102-2006涂装前钢材表面锈蚀等级和除锈等级 GB8923-88出口商品包装通则GB/T 19142-2008锅炉油漆和包装技术条件JB1615-1991风机包装通用技术条件JB/T6444-1992通风机涂装技术条件JB/T6886-1993钢结构管道涂装技术规程 YBT9256-1996涂装前钢材表面预处理规范 SYT0407-1997表A-1锅炉本体制造质量见证项目表见证方式序 号监造 部套见 证 项 目H W R 备注 1钢管质量见证1.1钢管材质证明书√ 1.2钢管入厂复验报告(含涡流探伤报告) √ 按批对管材理化性能进行见证 1.3 钢管表面质量检查 √ 1.4钢管尺寸测量(外径、壁厚、椭圆度) √每种规格检查不小于8根2 鳍片(扁管)质量见证2.1鳍片材质证明书√ 2.2鳍片入厂复验报告 √ 按批对鳍片理化性能进行见证3对接焊口3.1.焊口外观检查(外形尺寸及表面质量) √焊口总数2% 3.2焊缝内部质量(无损探伤报告) √ 100%3.3 射线底片检查√ 底片总数5% 4弯管检查(弯管外形尺寸、椭圆度、外弯面减薄量)√ 不同管子.不同弯管半径各抽4个 5通球试验抽查 √ 6水压试验 √ 7水冷壁组片检查7.1.组片对角线长度偏差 √ 7.2.组片宽度偏差 √ 7.3.组片长度偏差 7.4.组片旁弯度 √ 7.5.组片横向弯曲度8 管子+鳍片(扁管)间拼接焊缝表面质量及外形 9鳍片(扁管)端部绕焊表面质量检查 每个部件不小于3屏1水冷壁(也适用于循环流化床锅炉气冷式旋风分离器.布风板.冷渣器等部件)10 屏销钉焊接质量检查√ 不小于3屏1钢管质量见证1.1钢管材质证明书1.2钢管入厂复验报告(含涡流探伤报告)√ 按批对管材理化性能进行见证 1.3 钢管表面质量检查√ 1.4钢管尺寸测量(外径、壁厚、椭圆度) √ 每种规格检查不小于8根2对接焊口√2.1.焊口外观检查(外形、尺寸及表面质量) √焊口总数2% 2.2焊缝内部质量(无损探伤报告) √ 100%2.3射线底片检查 √ 底片总数5% 3焊接工艺检查3.1.工艺评定 √ 3.2.焊接材料 √ 4热处理检查√ 5异种钢接头检查(允许代样)①√ 2过热器、 再热器(蛇形管) 5.1.理化性能√号 部套H W R 备注5.2.金相组织 √ 5.3.折断面检查√6弯管检查(弯管外形尺寸、椭圆度、外弯面减薄量)√ 不同管子.不同弯管半径各抽4个 7热校工艺及热校表面检查 √ 8通球试验抽查 √ 9水压试验√ 10 各级过.再热器管组片检查10.1 几何尺寸 √ 10.2 平直度√ 组片抽检数量不小于3片1钢管质量见证1.1钢管材质证明书1.2钢管入厂复验报告(含涡流探伤报告) √ 按批对管材理化性能进行见证 1.3 钢管表面质量检查√ 1.4钢管尺寸测量(外径、壁厚、椭圆度) √ 每种规格检查不小于8根2对接焊口√2.1.焊口外观检查(外形、尺寸及表面质量) √焊口总数2% 2.2焊缝内部质量(无损探伤报告) √ 100%2.3射线底片检查 √ 底片总数5% 3焊接工艺检查√4弯管检查(弯管外形尺寸、椭圆度、外弯面减薄量)√ 不同管子.不同弯管半径各抽4个 5通球试验抽查 √ 3省煤器 (包括悬吊管)6水压试验√1钢材质量见证 1.1钢材材质证明书 √1.2钢材入厂复验报告√ 按批对管材理化性能进行见证 1.3 钢材内部质量入厂复检检查√ 按批对管材理化性能进行见证1.4部件表面质量检查(筒节、封头、下降管接头) √2.钢材表面质量检查100% 2焊缝检查(包括环缝、纵缝、各种管座角焊 缝、人孔门加强圈等焊缝)2.1.焊缝外观检查(外形、尺寸及表面质量) √抽查 2.2.焊缝内部质量(无损探伤报告) √ 100%2.3射线底片检查 √ 底片总数10%2.4.焊缝返修报告 √ 100% 3焊接工艺检查3.1.工艺评定及质保措施 √ 100% 4 汽包 3.2.焊接材料√100%号 部套H W R 备注 4热处理检查4.1.热处理规范参数检查 √ 100% 4.2.热处理后机械性能检查 √ 100% 5汽包外观及尺寸检查5.1.长度、直径、壁厚 √ 5.2.筒体圆度 √ 5.3.封头圆度 √ 5.4.筒体全长弯曲度 √ 5.5.筒体内径偏差 √ 5.6.筒体各对接焊口错边 √ 5.7.管接头节距及其偏差 √ 5.8.纵向偏移 √ 5.9.周向偏移 √ 6水压试验√ 7各种钢印检查(包括钢号、制造年月、焊工、探伤工、热处理等)√ 100% 1.集箱和管座材料质量见证1.1钢管材质证明书1.2钢管入厂复验报告(含无损检测报告) √ 按批对管材理化性能进行见证 1.3 钢管表面质量检查√ 1.4钢管尺寸测量(外径、壁厚、椭圆度) √ 按批对管材理化性能进行见证2集箱对接焊缝检查2.1.外观检查√ 各种集箱3个 2.2焊缝内部质量(无损探伤报告) √ 100%2.3.外观检查(焊缝高度、外形及表面) √ 各种集箱3个2.4返修报告100% 2.5射线底片检查 3管座角焊缝检查3.1.外观检查(焊缝高度、外形及表面) √3.2.焊缝内部质量(无损探伤报告) √ 4集箱和管座几何尺寸检查4.1.外观检查 √ 4.2.长度、直径、壁厚 √ 4.3.集箱全长弯曲度 √ 4.4.管座节距偏差 √ 4.5.管座高度偏差 √ 4.6.管座纵向、周向偏移√各种集箱3个5焊接、热处理工艺检查(含异中钢) 5.1.焊接工艺评定、焊工资格 √ 5.2.热处理规范参数√ 100% 5集箱(包括水冷壁、 省煤器、过 热器、再热 器等集箱) 、汽水分离器和贮水罐6集箱内隔板焊缝表面质量检查√见证方式序 号 监造 部套见 证 项 目H W R 备注 7集箱内部清洁度检查√ 8水压试验√ 各种集箱3个1主要原材料证明书及复验报告 √ 10%2焊缝外观质量检查√ 3尺寸、外观、装配质量√ 4中心筒、导向端轴等无损探伤检测报告 √ 100% 5换热片试组装 √ 6回转式 空气预热 6整体组装试车√ 1钢材(板材、型材、高强螺栓等)质量见证1.1材质证明书 √ 1.2.钢材入厂复验报告 √ 按批对管材理化性能进行见证 1.3.钢材表面质量及尺寸检查√ 大板梁、立柱、主梁2大板梁、立柱、主要横梁的外观检查√3焊缝表面质量(外观、尺寸) √4焊缝无损探伤报告 √5主要尺寸检查及高强螺栓孔尺寸检查 √ 大板梁3个、立柱6个、主要横梁6个6预组合检查(至少一个立面中两排接点的全部构件)√ 7叠式大板梁叠板穿孔率检查、立柱抽查数量 √ 8 高强螺螺栓连接及抗滑移系数试验 √ 100% 7锅炉钢结构(大板梁、立柱、横梁等)9 防腐漆检查√ 1喷口钢材质量见证1.1材质证明书(含焊材) √ 1.2.钢材入厂复验报告 √ 按批对管材理化性能进行见证2焊缝外观检查 √ 3主要安装接口尺寸检验√ 4位置调整及调节机械动作灵活性检查 √ 8燃烧器5单个、整组燃烧器抽查数量1钢材(阀体、阀座、阀杆、弹簧等) 质量见证 1.1材质证明书 √ 1.2.入厂复验报告 √ 2外观检查(含尺寸检查) √3阀体无损检验报告 √ 4水压试验 √ 9安全阀5严密性检验√ 1 焊工资格抽查 √ 10人员资格2 探伤人员资格抽查√表A-2余热锅炉本体制造质量见证项目表见证方式序 号监造 部套见 证 项 目H W R 备注 1钢管质量见证1.1钢管材质证明书√ 1.2钢管入厂复验报告(含涡流探伤报告) √ 按批对管材理化性能进行见证 1.3 钢管表面质量检查 √ 1.4钢管尺寸测量(外径、壁厚、椭圆度) √每种规格检查不小于8根2 鳍片管质量见证2.1鳍片管材质理化性能试验报告 √ 2.2鳍片管入厂复验报告 √ 按批对鳍片理化性能进行见证3管箱及管板3.1材质理化性能试验报告 √ 按批 3.2焊缝质量检查记录(含无损检测报告) √按批 3.3主要尺寸检查记录 4管箱框架4.1材质理化性能试验报告 √ 3.2主要焊缝质量检查 √ 抽查 3.3主要尺寸检查记录 √ 4对接焊口4.1.焊口外观检查(外形尺寸及表面质量) √焊口总数2% 4.2焊缝内部质量(无损探伤报告) √ 100%4.3 射线底片检查√ 底片总数5% 5弯管检查(弯管外形尺寸、椭圆度、外弯面减薄量)√ 不同管子.不同弯管半径各抽4个 6通球试验抽查 √ 1省煤器、蒸发器、过 热器受热面管箱7水压试验√1钢材质量见证 1.1钢材材质证明书 √1.2钢材入厂复验报告√ 按批对管材理化性能进行见证 1.3 钢材内部质量入厂复检检查√ 按批对管材理化性能进行见证1.4部件表面质量检查(筒节、封头、下降管接头) √2.钢材表面质量检查100% 2焊缝检查(包括环缝、纵缝、各种管座角焊 缝、人孔门加强圈等焊缝)2.1.焊缝外观检查(外形、尺寸及表面质量) √抽查 2.2.焊缝内部质量(无损探伤报告) √ 100%2.3射线底片检查 √ 底片总数10%2.4.焊缝返修报告 √ 100% 3焊接工艺检查 2汽包3.1.工艺评定及质保措施√100%号 部套H W R 备注 3.2.焊接材料 √ 100% 4热处理检查4.1.热处理规范参数检查 √ 100% 4.2.热处理后机械性能检查 √ 100% 5汽包外观及尺寸检查5.1.长度、直径、壁厚 √ 5.2.筒体圆度 √ 5.3.封头圆度 √ 5.4.筒体全长弯曲度 √ 5.5.筒体内径偏差 √ 5.6.筒体各对接焊口错边 √ 5.7.管接头节距及其偏差 √ 5.8.纵向偏移 √ 5.9.周向偏移 √ 6水压试验√ 7各种钢印检查(包括钢号、制造年月、焊工、探伤工、热处理等)√ 100% 1.集箱和管座材料质量见证1.1钢管材质证明书1.2钢管入厂复验报告(含无损检测报告) √ 按批对管材理化性能进行见证 1.3 钢管表面质量检查√ 1.4钢管尺寸测量(外径、壁厚、椭圆度) √ 按批对管材理化性能进行见证2集箱对接焊缝检查2.1.外观检查√ 各种集箱3个 2.2焊缝内部质量(无损探伤报告) √ 100%2.3.外观检查(焊缝高度、外形及表面) √ 各种集箱3个2.4返修报告100% 2.5射线底片检查 3管座角焊缝检查3.1.外观检查(焊缝高度、外形及表面) √3.2.焊缝内部质量(无损探伤报告) √ 4集箱和管座几何尺寸检查4.1.外观检查 √ 4.2.长度、直径、壁厚 √ 4.3.集箱全长弯曲度 √ 4.4.管座节距偏差 √ 4.5.管座高度偏差 √ 4.6.管座纵向、周向偏移√各种集箱3个5焊接、热处理工艺检查(含异种钢) 5.1.焊接工艺评定、焊工资格 √ 3集箱(包括 省煤器、过 热器、蒸发器 等集箱) 、汽水分离器、集汽联箱5.2.热处理规范参数√100%号 部套H W R 备注 6集箱内隔板焊缝表面质量检查 √ 7集箱内部清洁度检查 √ 8水压试验√各种集箱3个1筒体.封头及除氧头1.1壳体钢板材料理化性能报告 √ 1.2焊接.热处理工艺 √ 1.3外观尺寸检查 √ 1.4无损检测报告√ 1.5水压试验 √ 1.6除氧头清洁度检查 √ 2钢管2.1材料理化性能报告 √ 3喷嘴.淋水盘4 除氧器 3.1机加工尺寸质量检查记录√ 1钢材(板材、型材、高强螺栓等)质量见证1.1材质证明书 √ 1.2.钢材入厂复验报告 √ 按批对管材理化性能进行见证 1.3.钢材表面质量及尺寸检查√ 大板梁、立柱、主梁2大板梁、立柱、主要横梁的外观检查√3焊缝表面质量(外观、尺寸) √4焊缝无损探伤报告 √5主要尺寸检查及高强螺栓孔尺寸检查 √ 大板梁3个、立柱6个、主要横梁6个6预组合检查(至少一个立面中两排接点的全部构件)√ 7叠式大板梁叠板穿孔率检查、立柱抽查数量 √ 8 高强螺螺栓连接及抗滑移系数试验 √ 100% 5锅炉钢 结构(大板梁、立柱、横梁等)9 防腐漆检查√ 1钢材(阀体、阀座、阀杆、弹簧等) 质量见证 1.1材质证明书 √ 1.2.入厂复验报告 √ 2外观检查(含尺寸检查) √3阀体无损检验报告 √ 4水压试验 √ 6安全阀5严密性检验√ 1 焊工资格抽查 √ 7人员资格 2 探伤人员资格抽查√A-4静叶可调轴流式风机制造质量见证项目表见证方式序 号监造部套监 造 项 目H W R备注1材料质量证明书 √ 2调质后的机械性能报告 √ 3 无损检测报告 √ 1 主轴 4尺寸检验记录√ 2 叶轮 1材料质量证明书√表A-3动叶可调轴流式风机制造质量见证项目表见证方式序 号 监造部套 监 造 项 目H W R 备注 1材料质量证明书 √ 2调质后的机械性能报告 √ 3 无损检测报告 √ 1主轴4尺寸检验记录 √ 1材料质量证明书√ 2 无损检测报告 √ 2轮毂3尺寸检验记录 √ 1材料质量证明书√ 2 无损检测报告 √ 3叶片3装配布置图√ 1叶轮动平衡 √ 4叶轮2叶轮转子组运转试验 √ 1油站质量证明书√ 2油站渗漏试验 √ 3冷却器质量证明书 √ 5油站4油泵试运转试验√ 1材料质量证明书 √ 6联轴器2 无损检测报告√表A-4静叶可调轴流式风机制造质量见证项目表见证方式序 号 监造部套 监 造 项 目H W R 备注 1材料质量证明书 √ 2调质后的机械性能报告 √ 3 无损检测报告 √ 1主轴4尺寸检验记录 √ 1材料质量证明书√ 2 无损检测报告 √ 3尺寸检查记录 √ 2叶轮4叶轮动平衡√ 3 轴承箱 尺寸检查记录 √ 1调节叶片装配记录 √ 4调节装置2 调节部套手动试验√。

0.5MW热水锅炉强度计算书

17

上部形状系数

Y

《标准》公式(57)

0.702

18

下部形状系数

Y1

《标准》公式(57)

1.375

19

腐蚀减薄的附加厚度

c1

mm

《标准》6.2.10条

0.5

20

材料厚度下偏差的附加厚度

c2

mm

《标准》6.2.10条

0.8

21

工艺减薄的附加厚度

c3

mm

《标准》6.2.10条

1

22

η

《标准》表(3)

0.85

7

基本许用应力

[σ]

MPa

《标准》公式(1)

106.25

8

结构型式

无孔无拼接焊缝

9

管板上部减弱系数

ψ

《标准》表(14)

1

10

管板下部减弱系数

ψ

《标准》表(14定

1000

12

管板内高度

hn

mm

设计取定

200

13

上部当量内径

Dnd

mm

设计取定2a,,b

按《标准》12.7.1条t1=20>7/8t=10.5满足要求

(十):前管板

1

计算压力

p

MPa

设计取定

0.72

2

计算介质温度

tj

℃

《查表》

95

3

计算壁温

tbi

℃

《标准》3.4条

250

4

拱形管板材料

设计取定

20g(GB713-97)

5

基本许用应力

[σ]j

MPa

《标准》表(1)

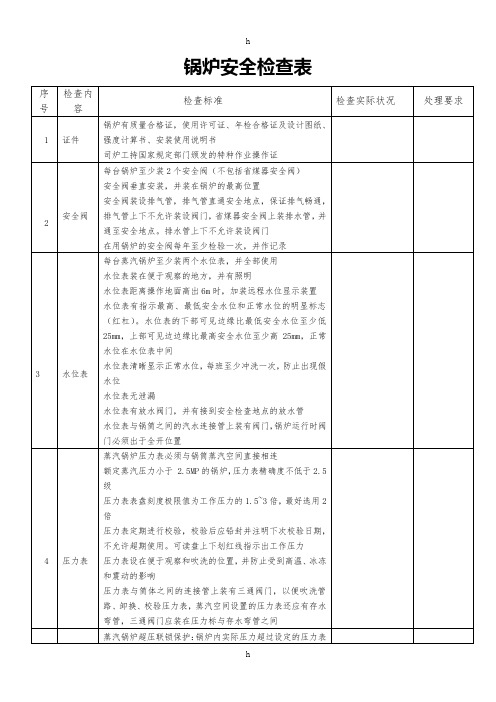

《锅炉安全检查表》word版

序号

检查内容

检查标准

检查实锅炉有质量合格证,使用许可证、年检合格证及设计图纸、强度计算书、安装使用说明书

司炉工持国家规定部门颁发的特种作业操作证

2

安全阀

每台锅炉至少装2个安全阀(不包括省煤器安全阀)

安全阀垂直安装,并装在锅炉的最高位置

安全阀装设排气管,排气管直通安全地点,保证排气畅通,排气管上下不允许装设阀门,省煤器安全阀上装排水管,并通至安全地点。排水管上下不允许装设阀门

水质分析化验项目齐全,每小时进行一次硬度和PH值化验,保证水质合格

12

鼓、引风机运转

联轴器有防护罩

电机、轴承座地角螺栓无松动,运转正常

13

照明

锅炉房各处均有照明

14

锅炉房各部设备状态

安全防护装置齐全、可靠,运转正常

15

环境

锅炉无漏烟现象

地面、门窗、设备及用具做到定时清扫,整齐清洁

被检查单位: 检查时间: 检查人员:

蒸汽锅炉超压联锁保护:锅炉内实际压力超过设定的压力表时,炉排自动停止运转,将低气压,且炉前指示灯亮并响铃报警

5

联锁保护装置

蒸汽锅炉低水位联锁保护:水位表的实际水位低于最低安全水位线时,锅炉炉排和鼓、引风机立即停止转动,且炉前指示灯亮并响铃报警

热水锅炉联索保护:当泵房突然停电时,由电压继电器传给锅炉房,强制锅炉炉排、鼓、引风机停止转动,即锅炉停止运行

水位表清晰显示正常水位,每班至少冲洗一次,防止出现假水位

水位表无泄漏

水位表有放水阀门,并有接到安全检查地点的放水管

水位表与锅筒之间的汽水连接管上装有阀门,锅炉运行时阀门必须出于全开位置

4

压力表

蒸汽锅炉压力表必须与锅筒蒸汽空间直接相连

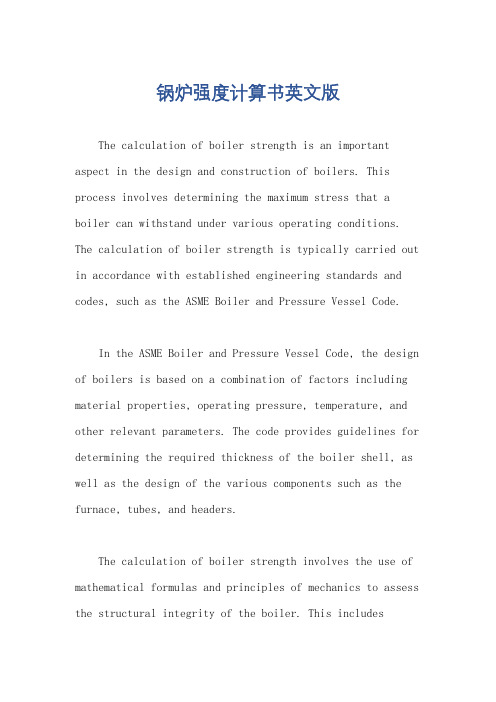

锅炉强度计算书英文版

锅炉强度计算书英文版The calculation of boiler strength is an important aspect in the design and construction of boilers. This process involves determining the maximum stress that a boiler can withstand under various operating conditions. The calculation of boiler strength is typically carried out in accordance with established engineering standards and codes, such as the ASME Boiler and Pressure Vessel Code.In the ASME Boiler and Pressure Vessel Code, the design of boilers is based on a combination of factors including material properties, operating pressure, temperature, and other relevant parameters. The code provides guidelines for determining the required thickness of the boiler shell, as well as the design of the various components such as the furnace, tubes, and headers.The calculation of boiler strength involves the use of mathematical formulas and principles of mechanics to assess the structural integrity of the boiler. This includesconsiderations for factors such as internal pressure, external loads, and thermal stresses. Finite element analysis (FEA) is often used to simulate and analyze the behavior of the boiler under different loading conditions.The English version of a book specifically dedicated to the calculation of boiler strength may not be readily available as a standalone publication. However, the topicis covered in various mechanical engineering and pressure vessel design textbooks. Some well-known references include "Pressure Vessel Design Manual" by Dennis R. Moss and "Boiler Operator's Guide" by Anthony L. Kohan.In addition, there are numerous technical papers, articles, and online resources that discuss the calculation of boiler strength in detail. These resources can provide valuable insights into the theoretical and practical aspects of boiler design and analysis.In conclusion, the calculation of boiler strength is a complex and critical aspect of boiler design and construction. It involves a thorough understanding ofengineering principles and codes, and is essential for ensuring the safe and reliable operation of boilers. While a standalone English book dedicated solely to this topic may not be readily available, there are numerous resources that cover the subject in depth as part of broader discussions on pressure vessel design and mechanical engineering.。

锅炉安装记录表

表盘直径

力 精度等级

压力表数量

表 校验日期

校验部门

试 设计压力

压 条

环境温度

件 升压速度

试验压力 进水温度 降压速度

项

目

第一次

试

升至试验压力后保持五分钟,

压力降 验

降至工作压力后

(MPa/分) 密封面渗漏处

检

焊缝渗漏处

查检 情 结论:

查 ( )渗漏处

时分 第二次

况

备

注

监表人 签 建设单位代表:

记录人 维修单位代表:

建设单位

维修单位

检查项目

维 管子规格

修

每组排数 受热面积 M2

前 管端偏移

验 管端长度偏差

收

检 边缘管沿宽度方向偏移

查

蛇形管弯头长度方向偏差 蛇形管不平度

记 录 管外径.壁厚偏差

外径 壁厚

表面锈蚀.裂纹.伤痕.压扁

维 集箱中心线位置偏差

纵 横

向 向

修 集箱不水平度

检 集箱标高偏差 组建对角线偏差

查 蛇形管端部长度偏差

度

右侧 ≤16

修 录 扭 曲 左侧 < 1/1000

度

右侧 ≤16

记 维修 标 高 偏差

录 找正 水 平 记录 偏 差

建设单位代表:

左侧 右侧 左侧 右侧

±5

±5 维修单位代表:

监理公司代表:

年月日

年月日

年月日

水压试验记录

建设单位

锅炉型号

维修单位

产品编号

时 间

年 月 日 时 分至

年月日

压 量值范围

年月日

空气预热器维修检查记录

TSG G1001-2004锅炉设计文件鉴定管理规则

TSG特种设备安全技术规范 TSG G1001—2004锅炉设计文件鉴定管理规则Boiler Design Docments Appraisal Administration Regulation中华人民共和国国家质量监督检验检疫总局颁布2004 年 6月28日目录第一章总则 (1)第二章鉴定内容及要点 (1)第三章鉴定程序 (2)第四章鉴定机构和鉴定人员 (4)第五章监督管理 (4)第六章附则 (5)附件1申请单位提供的锅炉设计文件 (6)附件2锅炉设计文件鉴定申请书 (8)附件3锅炉设计文件鉴定报告 (9)附件4锅炉设计文件鉴定盖章资料清单 (10)锅炉设计文件鉴定管理规则第一章总则第一条为了加强锅炉设计文件鉴定工作,保证锅炉产品的安全性能,根据《特种设备安全监察条例》(以下简称《条例》)的有关规定,制定本规则。

第二条凡是中华人民共和国境内使用《条例》规定范围内的锅炉,其设计文件应当按照本规则进行鉴定。

第三条本规则所称的设计文件鉴定,是指锅炉设计中的安全性能是否符合国家安全技术规范有关规定的审查,一般不包括锅炉的制造工艺、使用性能、经济性能、环保性能等有关内容。

第四条锅炉产品设计文件鉴定工作,由中华人民共和国国家质量监督检验检疫总局(以下简称国家质检总局)核准的机构(以下简称鉴定机构)承担。

第五条锅炉设计文件鉴定工作应当在锅炉制造前进行,锅炉制造单位不得将未经鉴定或者鉴定未通过的锅炉设计文件用于制造。

锅炉制造单位对已经通过鉴定的锅炉设计文件进行修改,必须符合本规则第三章的规定。

第六条申请设计文件鉴定的锅炉制造单位(以下简称申请单位),必须持有相应级别的特种设备(锅炉)制造许可证。

对于正在申请特种设备(锅炉)制造许可(以下简称制造许可)的单位,如果其制造许可申请已被受理并在有效期内,则可以申请锅炉设计文件鉴定。

第七条锅炉设计文件鉴定的技术要求依据《蒸气锅炉安全技术监察规程》、《热水锅炉安全技术监察规程》、《有机热载体炉安全技术监察规程》等有关的安全技术规范、国家标准和行业标准。

锅炉设计计算书

燃气锅炉计算书一、设计资料:1. 热负荷资料:供暖热负荷为12Mw ,由热水锅炉房供给的95/70℃的热水供暖,系统工作压力为0.7Mpa 。

2.应用基低位发热量:kg kJ Q ydw /9.35078=;3/7694.0m kg =ρ3. 水质资料:原水水质指标如下:总硬度:5.3mmol/L ;碳酸盐硬度:5.0mmol/L ;非碳酸盐硬度:0.3mmol/L 总碱度:2.1mmol/L ;溶解氧:5.8mg/L ;PH 值:7.0;含盐量:259mg/L4. 气象资料:供暖室外计算温度:-5℃;供暖室外平均温度:1.1℃;供暖天数:120天 冬季室外平均风速:1.9m/s ;主导风向:东北风;大气压力:97.86kPa二、设计计算:1. 最大计算热负荷:010max Q K K Q ==1.08×1×12 =12.96 (MW)式中:K 0-热水管网的热损失系数,取1.08;K 1-供暖热负荷同期使用系数,取1; Q 0-供暖最大热负荷,kW 。

2.供暖平均热负荷:0'Q t t t t Q wn pjn pj --==12)5(181.118⨯---=8.817 (MW)式中:t w -室外供暖计算温度;t pj -供暖期室外平均温度; t n -供暖室内计算温度。

3. 供暖全年耗热量:120360024⨯⨯⨯=pj a Q Q=8.817×24×3600×120 =91414656 (MJ)三、锅炉类型及台数的选择确定:根据计算结果,选定“北京金象特高锅炉制造有限公司”生产的WNS5.6-95/70-Q 型燃气热水锅炉3台(不设备用),技术参数如下: 1. 额定热功率5.6MW ; 2. 额定工作压力0.7MPa ;3. 额定出水/回水温度95/70℃;4. 设计效率89.6%;5. 锅炉水容积9.35m 3;6. 锅炉本体重量12.6吨。

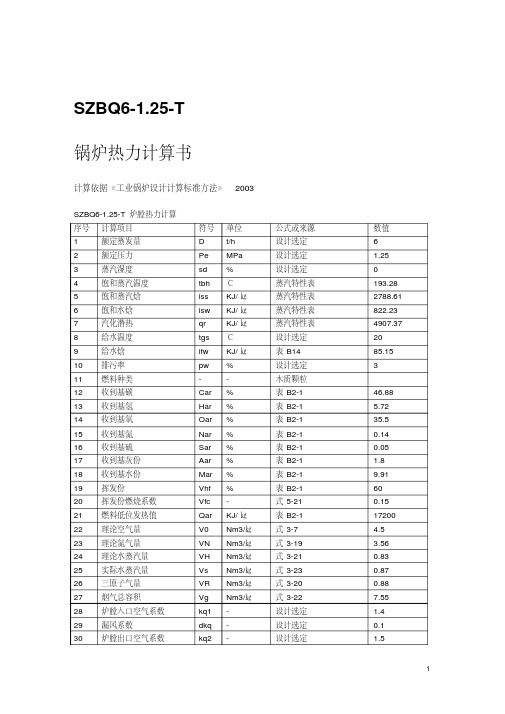

锅炉炉膛热力计算+锅炉烟风阻力计算书

SZBQ6-1.25-T锅炉热力计算书计算依据《工业锅炉设计计算标准方法》2003SZBQ6-1.25-T炉膛热力计算序号计算项目符号单位公式或来源数值1 额定蒸发量 D t/h 设计选定 62 额定压力Pe MPa 设计选定 1.253 蒸汽湿度sd % 设计选定04 饱和蒸汽温度tbh ℃蒸汽特性表193.285 饱和蒸汽焓iss KJ/㎏蒸汽特性表2788.616 饱和水焓isw KJ/㎏蒸汽特性表822.237 汽化潜热qr KJ/㎏蒸汽特性表4907.378 给水温度tgs ℃设计选定209 给水焓ifw KJ/㎏表B14 85.1510 排污率pw % 设计选定 311 燃料种类- - 木质颗粒12 收到基碳Car % 表B2-1 46.8813 收到基氢Har % 表B2-1 5.7214 收到基氧Oar % 表B2-1 35.515 收到基氮Nar % 表B2-1 0.1416 收到基硫Sar % 表B2-1 0.0517 收到基灰份Aar % 表B2-1 1.818 收到基水份Mar % 表B2-1 9.9119 挥发份Vhf % 表B2-1 6020 挥发份燃烧系数Vfc - 式5-21 0.1521 燃料低位发热值Qar KJ/㎏表B2-1 1720022 理论空气量V0 Nm3/㎏式3-7 4.523 理论氮气量VN Nm3/㎏式3-19 3.5624 理论水蒸汽量VH Nm3/㎏式3-21 0.8325 实际水蒸汽量Vs Nm3/㎏式3-23 0.8726 三原子气量VR Nm3/㎏式3-20 0.8827 烟气总容积Vg Nm3/㎏式3-22 7.5528 炉膛入口空气系数kq1 - 设计选定 1.429 漏风系数dkq - 设计选定0.130 炉膛出口空气系数kq2 - 设计选定 1.531 排烟处空气系数kqpy - 设计选定 1.732 冷空气温度tlk ℃设计选定2033 冷空气焓Ilk KJ/㎏焓温表119.2734 供风温度tgf ℃设计选定2035 供风焓Igf KJ/㎏焓温表119.2736 空气带入炉膛的热量Qa KJ/㎏式5-12 178.937 锅炉有效利用热量Qef KJ/㎏式4-10 16117465.4638 锅炉输入热量Qin KJ/㎏式4-4 1720039 锅炉入炉热量Qfur KJ/㎏式5-11 17205.9440 排烟温度tpy ℃设计选定15041 排烟焓Ip KJ/㎏焓温表1749.4942 输出热量q1 KJ/㎏式4-10 14990.143 排烟热损失q2 % 式4-13 8.9544 气体不完全燃烧损失q3 % 设计选定 145 固体不完全燃烧损失q4 % 设计选定0.546 散热损失q5 % 表4-1 2.447 灰渣温度thz ℃设计选定60048 灰渣漏煤比blm - 设计选定0.9549 灰渣物理热损失q6 % 式4-22 050 锅炉热效率XL % 式4-28 87.1551 燃料耗量 B ㎏/h 式4-29 1075.2152 计算燃料耗量Bcal ㎏/h 式4-32 1069.8353 保热系数Br - 式4-21 0.9754 炉膛容积VL m3 设计选定1455 炉膛包容面积FL ㎡设计选定4556 辐射受热面积Hf ㎡设计选定1257 炉排面积Rlp ㎡设计选定7.858 炉墙与炉排面积比lr - 式5-25 0.2159 炉膛有效辐射层厚度S m 式5-10 1.1260 炉膛水冷度sld - 式5-9 0.3261 大气压力Patm MPa 设计选定0.162 烟气重量Gg ㎏/㎏式3-26 9.863 飞灰系数afh - 设计选定0.0564 飞灰浓度Mufh ㎏/㎏式3-27 .0000965 飞灰焓Ifh kJ/㎏式3-39 066 绝热燃烧温度tadi ℃焓温表1431.6667 水蒸汽容积份额rh - 式3-25 0.1168 三原子气容积份额rq - 式3-24 0.2369 三原子气辐射减弱系数Ktri 1/(m*MPa) 式5-19 2.1470 固体辐射减弱系数Kp 1/(m*MPa) 式5-21 0.1671 介质辐射减弱系数Kj 1/(m*MPa) 式5-18 2.372 烟气黑度ag - 式5-17 0.2373 辐射受热面黑度awal - 5.3.3条0.874 烟气平均热容量Vcav kJ/㎏*℃式5-16 13.1475 炉膛系统黑度afur - 式5-24 0.5776 波尔兹曼准则Bo - 式5-33 1.1377 受热面灰壁热阻系数Rzb ㎡*℃/W 式5-28 0.0025878 管壁灰表面温度twal ℃式5-28 506.8279 计算值m - 式5-31 0.1780 无因次温度变量值mbo - 式5-32 2.1781 无因次温度Wst - 解式5-32 0.7782 炉膛出口温度tl2 ℃解式5-32 1047.8883 炉膛出口烟焓Il2 KJ/㎏焓温表12163.4384 炉膛平均温度tav ℃式5-27 1152.9285 炉膛辐射放热量Qr KJ/㎏式5-30 4907.3786 辐射受热面热流密度qm W/㎡式5-29 121529.0587 炉排面积负荷强度qr W/㎡式5-47 658602.6588 炉膛容积负荷强度qv W/m3 式5-48 366935.7689 额定工况通风量Qetf m3/h - 7274.5590 额定工况烟气量Qeyq m3/h - 14032.09 一程顺列管束热力计算.序号项目符号单位公式及来源数值2.1 入口烟温t1 ℃上段计算结果1043.83 2.2 入口烟焓i1 KJ/kg 焓温表9808.88 2.3 出口烟温t2 ℃上段计算结果524.262.4 出口烟焓i2 KJ/kg 焓温表4775.23 2.5 冷空气温度tlk ℃设计选定202.6 冷空气焓Ilk KJ/kg 焓温表102.132.7 工质温度tj ℃程序查表1942.8 保热系数Br - 上段计算结果.972.9 计算燃料量Bcal - 上段计算结果1209.15 2.10 烟气放热量Qrp KJ/kg 式8-2 4892.22 2.11 入口空气系数kq1 - 设计选定 1.52.12 漏风系数dkq - 设计选定.052.13 平均空气系数kq - 设计选定 1.522.14 出口空气系数kq2 - 设计选定 1.552.15 烟气通道面积fx m2 设计确定.62.16 对流受热面积fxhf m2 由几何计算54.382.17 对流管直径dw mm 设计选定512.18 横向管距ss1 mm 设计选定1002.19 纵向管距ss2 mm 设计选定1052.20 纵向布管数量z2 - 设计确定272.21 横排几何系数Cs - 式8-25 12.22 纵排几何系数Cz - 式8-26 12.23 平均烟速w m/s 式8-14 13.052.24 导热修正系数MA - 程序查表.972.25 粘度修正系数MV - 程序查表.992.26 普朗特修正系数MPr - 程序查表.982.27 烟气导热系数 A - 程序查表.083667 2.28 烟气运动粘度V - 程序查表.000114 2.29 烟气普朗特数Pr - 程序查表.52.30 烟温与工质最大温差tmax ℃t1-tj 849.83 2.31 烟温与工质最小温差tmin ℃t2-tj 330.26 2.32 平均温压dt ℃式8-51 549.72 2.33 计算烟温tyj ℃tgz+dt 743.72 2.34 灰壁热阻系数Rhb W/(m.℃) 选取02.35 热流密度qm W/m2 Bcal*Qrp/(3.6*fxhf) 30216.41 2.36 灰壁温差dtb ℃qm*Rhb 77.96 2.37 管灰壁温度tb ℃dtb+dt 271.96 2.38 有效辐射层厚度sfb m 式8-48 .192.39 实际水蒸汽量Vs Nm3/kg 式3-23 .462.40 烟气总容积Vg Nm3/kg 式3-22 6.262.41 水蒸汽容积份额rh - 式3-25 .072.42 三原子气辐射减弱系数ktri 1/(m.MPa) 式5-19 5.492.43 烟气黑度ag - 式8-45 .12.44 对流换热系数ad W/m2℃式8-24 73.91 2.45 辐射换热系数af W/m2℃(式8-44) 10.65 2.46 传热有效系数psi - 设计选定.652.47 传热热系数Kcr W/m2℃式8-1 54.97 2.48 传热量Qcp KJ/kg 式8-2 4892.22 2.49 计算误差ca % - 0二程管束热力计算.序号项目符号单位公式及来源数值3.1 入口烟温t1 ℃上段计算结果524.26 3.2 入口烟焓i1 KJ/kg 焓温表4775.25 3.3 出口烟温t2 ℃上段计算结果352.05 3.4 出口烟焓i2 KJ/kg 焓温表3229.28 3.5 冷空气温度tlk ℃设计选定203.6 冷空气焓Ilk KJ/kg 焓温表102.13 3.7 工质温度tj ℃程序查表1943.8 保热系数Br - 上段计算结果.973.9 计算燃料量Bcal - 上段计算结果1209.15 3.10 烟气放热量Qrp KJ/kg 式8-2 1505.97 3.11 入口空气系数kq1 - 设计选定 1.553.12 漏风系数dkq - 设计选定.053.13 平均空气系数kq - 设计选定 1.583.14 出口空气系数kq2 - 设计选定 1.63.15 烟气通道面积fx m2 设计确定.463.16 对流受热面积fxhf m2 由几何计算42.093.17 对流管直径dw mm 设计选定513.18 横向管距ss1 mm 设计选定1003.19 纵向管距ss2 mm 设计选定1053.20 纵向布管数量z2 - 设计确定273.21 横排几何系数Cs - 式8-25 13.22 纵排几何系数Cz - 式8-26 13.23 平均烟速w m/s 式8-14 12.13.24 导热修正系数MA - 程序查表.973.25 粘度修正系数MV - 程序查表.993.26 普朗特修正系数MPr - 程序查表.973.27 烟气导热系数 A - 程序查表.05782 3.28 烟气运动粘度V - 程序查表.000061 3.29 烟气普朗特数Pr - 程序查表.533.30 烟温与工质最大温差tmax ℃t1-tj 330.26 3.31 烟温与工质最小温差tmin ℃t2-tj 158.05 3.32 平均温压dt ℃式8-51 233.67 3.33 计算烟温tyj ℃tgz+dt 427.67 3.34 灰壁热阻系数Rhb W/(m.℃) 选取03.35 热流密度qm W/m2 Bcal*Qrp/(3.6*fxhf) 12017.48 3.36 灰壁温差dtb ℃qm*Rhb 31.013.37 管灰壁温度tb ℃dtb+dt 225.01 3.38 有效辐射层厚度sfb m 式8-48 .193.39 实际水蒸汽量Vs Nm3/kg 式3-23 .473.40 烟气总容积Vg Nm3/kg 式3-22 6.463.41 水蒸汽容积份额rh - 式3-25 .073.42 三原子气辐射减弱系数ktri 1/(m.MPa) 式5-19 6.413.43 烟气黑度ag - 式8-45 .123.44 对流换热系数ad W/m2℃式8-24 73.873.45 辐射换热系数af W/m2℃(式8-44) 5.253.46 传热有效系数psi - 设计选定.653.47 传热热系数Kcr W/m2℃式8-1 51.433.48 传热量Qcp KJ/kg 式8-2 1505.97 3.49 计算误差ca % - 0SZS6-1.6省煤器热力及烟风阻力计算汇总序号项目符号单位公式及来源数值1 入口烟温t1 ℃原始数据2632 入口烟焓I1 KJ/kg 焓温表3042.7493 出口烟温t2 ℃计算结果168.81124 出口烟焓I2 KJ/kg 焓温表1932.4475 平均烟气速度w m/s 式(8-14) 9.989126 入口烟气速度w1 m/s - 11.084577 出口烟气速度w2 m/s - 9.1322538 烟气通道面积Fx m2 CAD查询.4369 出口烟气量Vy2 m3/h - 8.87211310 入口标准烟气量VY01 Nm3/h - 8600.63411 出口标准烟气量VY02 Nm3/h - 9117.33912 沿程阻力Pc Pa - 497.47813 烟气导热系数 a W/m.℃表B9 .040054714 烟气运动粘度v m2/s 表B9 3.269E-0515 烟气普朗特数Pr - 表B9 .61028916 对流换热系数ad W/m.℃式(8-27) 70.8863417 辐射换热系数af W/m.℃式(8-44) 5.61013518 传热系数kcr W/m.℃式(8-1) 53.5475319 烟气侧放热量Qrp kJ/kg 式(8-2) 1099.7420 传热量Qcp kJ/kg 式(8-1) 1099.74121 对流传热有效系数psi - 设计取值.722 R2O辐射减弱系数ktri - 式(5-19) 1.90017823 管壁黑度ab - 设计取值.824 烟气黑度ag - 式(8-45) .346309625 管灰壁热阻系数hrz m2.℃/W 设计取值.0025826 管灰壁温度差dtb ℃程序计算17.9984727 管壁计算温度tb ℃式(8-49) 97.9984728 热流密度qm W/m2 程序计算6976.15229 烟气与介质最大温差dtmax ℃式(8-51) 18330 烟气与介质最小温差dtmin ℃式(8-51) 88.8111631 平均温压dt ℃式(8-51) 130.279732 烟气计算温度tyj ℃式(8-23) 210.279733 管间有效辐射层厚度s m 式(8-48) .223727234 管子外径dw mm 计算取值5135 横向节距s1 mm 计算取值10036 纵向节距s2 mm 计算取值12037 纵向管排数z2 - 计算取值5038 横向相对节距sgma1 - S1/d 1.96078439 纵向相对节距sgma2 - S2/d 2.35294140 管排几何布置系数Cs Cs - 式(8-25) 141 纵向管排布置系数Cz Cz - 式(8-26) 142 工质温度tj ℃饱和蒸汽表8043 冷空气温度tlk ℃设计取值2044 冷空气焓Ilk KJ/kg 焓温表131.033845 入口空气系数kq1 - 设计取值 1.646 漏风系数dkq - 设计取值.147 出口空气系kq2 - 设计取值 1.748 固体不完全燃烧损失q4 % 设计取值849 锅炉散热损失q5 % 设计取值 1.750 锅炉热效率XL % 热平衡计算结果7951 保热系数Br - 热平衡计算结果.978934352 燃料耗量 B kg/h 热平衡计算结果111753 计算燃料量Bj kg/h 热平衡计算结果1027.6454 理论空气量V0 Nm3/kg 式(3-7) 4.94840955 二氧化物容积VR Nm3/kg 式(3-20) .906036356 理论氮气量VN Nm3/kg 式(3-19) 3.91620357 理论水蒸汽容积VH Nm3/kg 式(3-21) .530219458 实际水蒸汽容积VS Nm3/kg 式(3-23) .582004559 实际烟气量Vy Nm3/kg 式(3-22) 8.62070960 水蒸汽容积份额rh - 式(3-25) 6.751236E-0261 三原子容积份额rq - 式(3-24) .172612362 管束吸收功率Qgl MW 程序计算.313927163 烟气密度m kg/m3 程序计算.757133864 烟气通道当量直径ddl m CAD查询.091365 雷诺数Re - 程序计算27896.5666 单排阻力系数z0 - 式(1-15) .263394667 总阻力系数zn - 式(1-14) 13.1697368 动压头Pyt Pa - 37.7743569 沿程阻力F_pc Pa - 497.478 SZBQ6-1.25-T锅炉烟风阻力计算书计算依据《工业锅炉设计计算标准方法》20031.炉膛序号项目符号单位公式及来源数值1.1 炉膛负压p1 Pa 设计选定202.流程1烟气通道阻力计算.序号项目符号单位公式及来源数值2.1 对流管直径dw mm 设计选定512.2 横向管距ss1 mm 设计选定1002.3 纵向管距ss2 mm 设计选定1052.4 纵向布管数量z2 - 设计确定272.5 横向相对节距sm1 - s1/dw 1.962.6 纵向相对节距sm2 - s2/dw 2.062.7 布管形状系数fsi - (s1-dw)/(s2-dw) .912.8 烟气通道面积fx m2 设计确定.62.9 通道当量直径dl m 设计确定94.52.10 入口烟气温度t1 ℃热力计算1043.832.11 出口烟气温度t2 ℃热力计算524.262.12 计算烟温tyj ℃热力计算743.722.13 烟气平均速度w m/s 式8-14 13.052.14 烟气平均密度myp kg/m3 热力计算.352.15 烟气运动粘度v Pa.s 程序查表.00011385 2.16 雷诺数Re - 上段计算10833229.08 2.17 烟气平均动压pd Pa 上段计算30.142.18 单排管阻力系数zo - 式1-15 .082.19 管程总阻力系数zn - zo*z2 2.162.20 管程阻力dpa Pa 式1-14 02.21 管壁工质温度tj ℃设计选取1942.22 烟温与工质最大温差tmax ℃t1-tj 849.832.23 烟温与工质最小温差tmin ℃t2-tj 330.262.24 平均温压dt ℃式8-51 549.722.25 计算烟温tyj ℃热力计算743.722.26 通道当量直径ddl m 式1-4 94.52.27 烟气入口调和面积ft1 m2 式1-13 .62.28 烟气入口转向角度af1 度设计902.29 烟气入口动压pd1 Pa 式1-6 39.032.30 烟气入口阻力系数zn1 - 1.4.4条 12.31 烟气入口阻力dp1 Pa 式1-6 39.032.32 烟气出口调和面积ft2 m2 式1-13 .62.33 烟气出口转向角度af2 度设计902.34 烟气出口动压pd2 Pa 式1-6 23.632.35 烟气出口阻力系数zn2 - 1.4.4条 12.36 烟气出口阻力dp2 Pa 式1-6 23.632.37 计算管程烟气总阻力dp Pa 式1-1 127.723.流程2烟气通道阻力计算.序号项目符号单位公式及来源数值3.1 对流管直径dw mm 设计选定513.2 横向管距ss1 mm 设计选定1003.3 纵向管距ss2 mm 设计选定1053.4 纵向布管数量z2 - 设计确定273.5 横向相对节距sm1 - s1/dw 1.963.6 纵向相对节距sm2 - s2/dw 2.063.7 布管形状系数fsi - (s1-dw)/(s2-dw) .913.8 烟气通道面积fx m2 设计确定.463.9 通道当量直径dl m 设计确定92.63.10 入口烟气温度t1 ℃热力计算524.263.11 出口烟气温度t2 ℃热力计算352.053.12 计算烟温tyj ℃热力计算427.673.13 烟气平均速度w m/s 式8-14 12.13.14 烟气平均密度myp kg/m3 热力计算.513.15 烟气运动粘度v Pa.s 程序查表.00006146 3.16 雷诺数Re - 上段计算18230405.15 3.17 烟气平均动压pd Pa 上段计算37.563.18 单排管阻力系数zo - 式1-15 .073.19 管程总阻力系数zn - zo*z2 1.953.20 管程阻力dpa Pa 式1-14 03.21 管壁工质温度tj ℃设计选取1943.22 烟温与工质最大温差tmax ℃t1-tj 330.263.23 烟温与工质最小温差tmin ℃t2-tj 158.053.24 平均温压dt ℃式8-51 233.673.25 计算烟温tyj ℃热力计算427.673.26 通道当量直径ddl m 式1-4 92.63.27 烟气入口调和面积ft1 m2 式1-13 .63.28 烟气入口转向角度af1 度设计903.29 烟气入口动压pd1 Pa 式1-6 25.123.30 烟气入口阻力系数zn1 - 1.4.4条 13.31 烟气入口阻力dp1 Pa 式1-6 25.123.32 烟气出口调和面积ft2 m2 式1-13 .63.33 烟气出口转向角度af2 度设计903.34 烟气出口动压pd2 Pa 式1-6 19.693.35 烟气出口阻力系数zn2 - 1.4.4条 13.36 烟气出口阻力dp2 Pa 式1-6 19.693.37 计算管程烟气总阻力dp Pa 式1-1 117.864.流程3烟气通道阻力计算.序号项目符号单位公式及来源数值4.1 对流管直径dw mm 设计选定514.2 横向管距ss1 mm 设计选定1004.3 纵向管距ss2 mm 设计选定1054.4 纵向布管数量z2 - 设计确定274.5 横向相对节距sm1 - s1/dw 1.964.6 纵向相对节距sm2 - s2/dw 2.064.7 布管形状系数fsi - (s1-dw)/(s2-dw) .914.8 烟气通道面积fx m2 设计确定.354.9 通道当量直径dl m 设计确定99.64.10 入口烟气温度t1 ℃热力计算352.054.11 出口烟气温度t2 ℃热力计算270.564.12 计算烟温tyj ℃热力计算306.424.13 烟气平均速度w m/s 式8-14 13.554.14 烟气平均密度myp kg/m3 热力计算.624.15 烟气运动粘度v Pa.s 程序查表.00004449 4.16 雷诺数Re - 上段计算30334194.01 4.17 烟气平均动压pd Pa 上段计算56.924.18 单排管阻力系数zo - 式1-15 .074.19 管程总阻力系数zn - zo*z2 1.76 4.20 管程阻力dpa Pa 式1-14 04.21 管壁工质温度tj ℃设计选取194 4.22 烟温与工质最大温差tmax ℃t1-tj 158.05 4.23 烟温与工质最小温差tmin ℃t2-tj 76.56 4.24 平均温压dt ℃式8-51 112.42 4.25 计算烟温tyj ℃热力计算306.42 4.26 通道当量直径ddl m 式1-4 99.6 4.27 烟气入口调和面积ft1 m2 式1-13 .35 4.28 烟气入口转向角度af1 度设计904.29 烟气入口动压pd1 Pa 式1-6 61.4 4.30 烟气入口阻力系数zn1 - 1.4.4条 14.31 烟气入口阻力dp1 Pa 式1-6 61.4 4.32 烟气出口调和面积ft2 m2 式1-13 .35 4.33 烟气出口转向角度af2 度设计904.34 烟气出口动压pd2 Pa 式1-6 53.4 4.35 烟气出口阻力系数zn2 - 1.4.4条 14.36 烟气出口阻力dp2 Pa 式1-6 53.4 4.37 计算管程烟气总阻力dp Pa 式1-1 214.785.烟气通道阻力汇总:序号项目符号单位公式及来源数值5.1 炉膛负压P0 Pa 设计选定205.2 流程1 P1 Pa 计算127.72 5.3 流程2 P2 Pa 计算117.86 5.4 流程3 P3 Pa 计算214.78 5.5 除尘器阻力pc Pa 制造厂提供1200 5.6 其它烟道阻力pq Pa 设计预选1000 5.7 总阻力Pa Pa 2681。

锅炉安装施工工艺

小型快装锅炉安装施工方案锅炉型号:DZL2。

8-0.7/95/70—AⅡ热水锅炉。

一、工程概况(略)二、施工人员及设备安装机具配置:1、施工人员配备表:职务及工种人数技术等级专业备注技术负责人 1 锅炉现场施工负责人 1焊工 2 压力容器焊接钳工 1管工 1电工 12、主要设备工具配置表:名称规格单位数量备注电动倒链 10吨台 1交流电焊机台 2切割机台 1手压泵台 1氧气工具套 1安装工具套 2三、施工准备工作1、施工前认真审查熟悉锅炉技术资料及有关技术规范(1)锅炉图纸(包括总图、安装图及主要部件图)(2)锅炉强度计算书(3)锅炉质证书(4)锅炉安装使用说明书(5)技监部门监检证书(6)锅炉辅机设备、分水缸、水泵、水处理设备、安全阀、压力表的技术资料.2、锅炉房布置应符合《热规》相关锅炉房条目规定3、设备清点验收(1) 锅炉本体的检查检查锅炉设备与随机资料是否相符;水位表管座、进水座、出水管座等有无弯曲变形,法兰有无损伤;燃烧设备及相关调节装置有无损坏卡死现象。

四、基础的复验放线1、基础复验锅炉安装的混凝土在安装前(强度应达到设计强度的70%)当基础尺寸和质量不符合要求时必须修整达标后才能进行安装.五、锅炉本体就位找正1、锅炉本体就位:可用吊车或滚杠拉链将锅炉放置在底座基础上.六、锅炉附属设备的安装1、烟囱安装:检查烟囱法兰连接面平整,用螺栓连接,在连接面处垫以石棉绳密封保证烟道严密.2、分汽缸安装:分汽缸按照设计图进行安装,要求其支架标高1~1.2m,保温层外壁与墙面距离200~300mm,阀门操作面留1。

5~2.5m空间,安装结束后与本体同时进行水压试验。

3、水泵的安装水泵底座清理后放在基座上,用水平仪检查底座水平(用热铁调整),找正后紧固地脚螺栓,进行二次灌浆.然后安装泵头及电机。

(1)找正靠背轮方法:把平尺侧面放在电动机和水泵靠背轮外圆检查是否相平以调整泵轴与电动机轴中心线在一直线上。

新安装天然气锅炉需要办理审批稿

新安装天然气锅炉需要办理YKK standardization office【 YKK5AB- YKK08- YKK2C- YKK18】新安装天然气锅炉需要办理那些资料:安装前要由安装单位向当地的特种设备安全监察部门进行告知,并经由当地特种设备监察检验机构进行安装监察检验,并出具检验报告。

然后带上天然气锅炉相关技术文件及锅炉安装质量证明书和锅炉安装监察检验报告到当地特种设备安全监察机构办理特种设备使用登记证。

司炉工要持特种设备作业人员证,作业项目,锅炉作业。

水处理人员要持,特种设备作业人员证,锅炉水质处理。

管理人员要持有特种设备管理人员证,作业项目,锅炉压力容器压力管道安全管理。

以上这些办完,你的锅炉就算合法使用了。

锅炉每年要进行一次外部检验,每2年要进行一次内部检验。

每6年要进行一次水压试验。

以上这些到当地的特种设备安全监察机构办理。

锅炉安装告知备案程序:一、锅炉安装告知时,使用单位需提供以下资料审查:1.锅炉出厂技术资料(包括锅炉设计图纸、产品质量证明书和合格证、锅炉强度计算书、锅炉安装及使用说明书、监督检验证书);2.锅炉房环境图、平面布置图、热力系统图等图样;3.质监行政部门颁发的相应级别的锅炉安装资格证或者安装申请之同意受理批复文件;4.锅炉安装施工项目合同;5.锅炉安装施工方案及安全防护措施;6.过户检验报告或过户证明(旧锅炉过户移装提供)二、填写齐全的《特种设备安装改造维修告知书》(国家质检总局制定格式)一式四份;审查人员严格按照有关法规和标准审查报审单位提供的资料,符合有关法规要求后在《特种设备安装改造维修告知书》上签字,一份存档,三份返还报审单位(其中一份用于联系监检单位,一份交使用单位存档,一份交安装单位备查);三、发放二份《锅炉注册登记表》给使用单位,由使用单位正确填写并加盖使用单位公章用于办理《锅炉使用登记证》;四、备案审查法定承诺时限:接到备案资料后5个工作日内完成备案审查工作,对提供的资料不齐或者审查不符合法规要求的,审查人员出具不予受理通知书一次性告知报审单位。

220T锅炉原理热力计算书

锅炉热力计算题目: 220T/锅炉校核热力计算指导者:评阅者:XXXX年 XX 月 XX 日设计(论文)摘要目录1 燃料燃烧计算 (2)2 炉膛校核热力计算 (3)3 炉膛顶部辐射受热面吸热量及工质焓增的计算 (6)4 屏的结构数据计算表 (7)5 屏的热力计算 (8)6 凝渣管结构及计算 (14)7 高温过热器的计算 (15)8 低温过热器的热力计算 (23)9 高温省煤器的热力计算 (26)10 高温空气预热器热力计算 (30)11 低温省煤器热力计算 (33)12 低温空气预热器热力计算 (36)13 锅炉热力计算误差检查 (39)结论 (41)参考文献 (42)致谢 (43)1 燃料燃烧计算1.1燃烧计算1.1.1 理论空气量: V 0 =0.0889(C ar +0.375S ar )+0.265H ar -0.0333O ar0.0889(5.90180.3750.6)0.265 4.40.03339.1=⨯+⨯+⨯-⨯5.9018=Nm 3/kg S ar 1.1.2 理论氮容积: 02N V =0.8100ar N +0.79 V 01.20.80.79 5.9018 4.6720100=⨯+⨯= Nm 3/kg1.1.3 RO2 容积: V R02 = 1.866 100ar C +0.7100ar S 56.90.61.8660.7 1.066100100=⨯+⨯=Nm 3/kg1.1.4理论干烟气容积:0GY V = 02N V + V RO2 4.672 1.066 5.738=+=Nm 3/kg1.1.5理论水蒸气容积:20H OV =11.1 100ar H +1.24 100ar M+1.61d k V 0 (d k =0.01kg/kg) 4.41311.1 1.24 1.610.01 5.908100100=⨯+⨯+⨯⨯0.7446=Nm 3/kg1.1.6飞灰分额:αfh=0.92(查表2-4)1.2锅炉热平衡及燃料消耗量计算1.2.1锅炉输入热量 Q r ≈Q ar,net =22415 kJ/kg 1.2.2排烟温度θPY (估取)= 125c1.2.3排烟焓 I PY =1519.2159 kJ/kg 1.2.4冷空气温度 t LK =20℃1.2.5理论冷空气焓 0LF I =(ct)k V 0 38.2 5.9018225.448=⨯= kJ/kg1.2.6化学未完全燃烧损失 q 3 =0.5% (取用) 1.2.7机械未完全燃烧 q 4 =1.5% (取用)1.2.8排烟处过量空气系数 αpy =1.39(表2-7第二版) 1.2.9排烟损失 q 2 =(100- q 4 )*(I PY -αpy0LF I )/ Q r()()100 1.51519.2159 1.39225.448/22415=-⨯-⨯5.2989= %1.2.10散热损失 q 5=0.5% (取用)1.2.11灰渣损失 q 6 = Q 6 /Q r *100 1.06581000.004822415=⨯=%1.2.12锅炉总损失 ∑q= q 2 + q 3 +q 4 +q 5 +q 65.29890.5 1.50.50.00487.8037=++++= %1.2.13锅炉热效率 η=100-∑q 92.1963= % 1.2.14保热系数 φ=1-q 5 /(η+q 5 )0.00510.994692.19630.005=-=+1.2.15过热蒸汽焓 "GG i = 3941.39 kJ/kg(查附录表二中水和水蒸气性质表,高过出口参数 P= 9.9 Mpa t=540℃) 1.2.16给水温度 t GS =215℃ (给定) 1.2.17给水焓 i GS = 923.79 kJ/kg(查附录表二中水和水蒸气性质表,低省入口参数 P=11.57 Mpa t=215℃)1.2.18锅炉有效利用热 Q=D GR ("GG i -"GS I )=()3220103941.39923.79⨯⨯-86.6410=⨯kJ/h1.2.19实际燃料消耗量 B=100*Q/(ηQ r )8100 6.6410/92.196322415=⨯⨯⨯32124.18485= kg/h 1.2.20计算燃料消耗量 B j =B(1- q 4 /100)1.532124.184851100⎛⎫=⨯- ⎪⎝⎭31642.3221= kg/h2 炉膛校核热力计算2.1 炉膛出口过量空气系数"l α = 1.2 (查表1-5漏风系数和过量空气系数)2.2 炉膛漏风系数 △αl = 0.05 (查表1-5漏风系数和过量空气系数)2.3 制粉系统漏风系数 △αZF = 0.1(查表1-5漏风系数和过量空气系数) 2.4 热风温度 t RF = 275 ℃ (估取)2.5 理论热风焓 I 0RF = 2175.4477 kJ/kg (查温焓表)2.6 理论冷风焓 I 0LF = 225.448 kJ/kg (查表2-14)2.7 空气带入炉膛热量 Q K =(α”L -△αL -△αZF )I 0RF +(△αl +△αZF )I 0LF()()1.20.050.12175.44770.050.1225.448=--⨯++⨯2318.0312=kJ/kg 2.8对于每公斤燃料送入炉膛的热量Q L = Q r [1-(q 3 + q 6 )/(100- q 4 )]+ Q K0.50.00482241512318.0372100 1.5+⎛⎫=⨯-+ ⎪-⎝⎭24618.1632= kJ/kg 2.9理论燃烧温度θ0 24618.163224259.639410019001925.2725677.314124259.6394-=⨯+=-℃(查温焓表)2.10理论燃烧绝对温度T 0 =θ0 +273= 1925.27+273 =2198.27 K 2.11火焰中心相对温度系数X=h r /H l +△x=0.3040(其中h r =4962,H l =22176-4092+1762,△x=0) 2.12系数M =A-BX= 0.59-0.3040⨯0.5=0.438(A 、B 取值查表3-5、3-6) 2.13炉膛出口烟气温度θ”l =1130 ℃ (估取)2.14炉膛出口烟气焓 I ”L = 13612.9332kJ/kg (查温焓表) 2.15烟气平均热容量 V C =(Q L -I ”L )/(θ0 -θ”L )24618.163213612.933213.83841925.271130-==-kJ/(kg ℃)2.16水冷壁污染系数ξSL =0.45 (查表3-4水冷壁灰污系数) 2.17水冷壁角系数X SL =0.98 (查3-1炉膛结构数据) 2.18水冷壁热有效系数ψSL =ξSL X SL =0.45⨯0.98=0.441 2.19 屏、炉交界面的污染系数ξYC =β*ξSL =0.98⨯0.45=0.441 (β取0.98) 2.20屏、炉交界面的角系数 X YC =1 (取用)2.21屏、炉交界面的热有效系数 ψYC =ξYC X YC =0.441⨯1=0.441 2.22燃烧器及门孔的热有效系数 ψR =0 (未敷设水冷壁)2.23平均热有效系数 ψPJ =(ψSL F+ψYC F 2 +ψR F YC )/ F L = 0.4372(其中 F=F q +2F C+F h +F LD -F YC 各F 值查表3-1炉膛结构数据) 2. 24炉膛有效辐射层厚度S=5.488m (查表3-1炉膛结构数据) 2.23炉膛内压力 P=0.1MPa2.26水蒸气容积份额 r H20 =0.0994 (查烟气特性表)2.27三原子气体容积份额 r =0.2382 (查烟气特性表) 2. 28三原子气体辐射减弱系数K Q=10.2(=-0.1)(1-0.37"1000l T )140310.20.110.371000⎫⎛⎫=⨯-⨯ ⎪⎪⎝⎭⎭5.1621=2.29烟气质量飞灰浓度 μr=0.01102.30灰粒平均直径 dn =13μm (取用)查附录表一筒式磨煤机 2.31灰粒辐射减弱系数 KH==80.676= 1(.)m MPa2.32燃料种类修正系数 X 1=0.5 注:对低反应的燃料(无烟煤,半无烟煤,贫煤等)X 1=1; 对高反应的燃料(烟煤,褐煤,泥煤,页岩,木柴等) X 1=0.5:2.33燃烧方法修正系数 X 2=0.1 注:对室燃炉X 2=0.1; 对层燃炉X 2=0.03 2.34煤粉火焰辐射减弱系数K=12*10H Q Y r k K X X μ++=5.1621⨯0.2382+80.676⨯0.0110+10⨯0.5⨯0.1=1.2296+0.8874+0.5=2.617 1(.)m MPa2.35火焰黑度 H a =1-kpse -= 2.21130.15.46610.7014e -⨯⨯-=2.36炉膛黑度 l a =(1)HSLHHa a a +-ψ=()0.70140.84190.701410.70140.441=+-⨯2. 37炉膛出口烟气温度(计算值) ''l θ=30.62733600(1)pjLjcM T F T VB ϕσ-+ψ0.61132198.272733600 5.67100.84190.4372693.562198.2730.43810.994631642.322113.83841186.87c-︒=-⎛⎫⨯⨯⨯⨯⨯⨯⨯+ ⎪⨯⨯⎝⎭=注:0σ=5.67×1110-24(*)Wm K j B 单位:kgh2.38计算误差ϑ∆=''l θ-''l θ(估)=1186.27-1130=56.87 (允许误差±1000C ) 2.39炉膛出口烟气焓 ''L I = 14374.748 查焓温表,''l θ按计算值 2.40炉膛有效热辐射放热量f LQ=''()L LQ I ϕ-()0.99462241514374.7487996.8346=⨯-=kJ kg2.41辐射受热面平均热负荷 sq =(3.6)f j LLZ QB S ⨯⨯31642.32217996.834610411.52663.6675.12⨯==⨯2W m2.42炉膛截面热强度Fq =(3.6)jrA QB F ⨯⨯=31642.3221224153827141.2183.651.497⨯=⨯ 2W m2. 43炉膛容积热强度 Vq =(3.6)jrL QB V ⨯⨯31642.322122415187172.14783.61052.6⨯==⨯ 2W m3、炉膛顶部辐射受热面吸热量及工质焓增的计算3.1顶棚管径 d=38 mm (取用) 3.2节距 s=47.5mm (取用) 3.3排数 n=158 (取用)3.4顶棚管角系数 X=0.98 查<标准>线算图1(即附录图1) 3.5顶棚面积 LD F =32.11 2m (取用) 3.6蒸汽流通面积 f=2158(3.14)40.03⨯⨯ =0.112 2m3.7炉膛顶棚热负荷分配不均系数 H μ= 0.68 查<标准>线算图11(即附录图7)(对本炉型:0hX H==0H H=2393823938)3.8炉膛顶棚总辐射吸热量 LD Q =3.6H S LD q F η3.60.6810411.526632.11=⨯⨯⨯ 818400.9636=KJ h3.9减温水总流量 JW D = 6000 KJ h (先估后校)3.10炉膛顶棚蒸汽流量 LD D =JW D D -= 3220106000214000⨯-=KJ h 3.11炉膛顶棚蒸汽焓增 LD i ∆=LDLDQD =818400.9396 3.8243214000= kJ kg3.12炉膛顶棚进口蒸汽焓 'LD i = 2727.72689.22727.7982708.835200--⨯= kJ kg 查附录二中水和水蒸气性质表 注:蒸汽参数---汽包压力对应的干饱和蒸汽3.13 炉膛顶棚出口蒸汽焓 ''LD i ='LD i +LD i ∆= 2708.835 3.82432712.6593+= kJkg3.14炉膛顶棚出口蒸汽温度 ''LD t = 316.30820C <查附录二中水和水蒸气性质表>4、屏的结构数据计算表4.1管子外径 d=425Φ⨯ mm 4.2屏的片数 Z=124.3每片屏的管子排数 n=410⨯=40 4.4屏的深度 L=2.076 m 4.5屏的平均高度 h=7.4 m4.6一片屏的平面面积 p F =13.5 2m 4.7屏的横向节距 1S =591 mm 4.8比值 1σ=1dS =14.14.9屏的纵向节距 2S =46 mm 4.10比值 2σ=2dS=1.094.11屏的角系数 p X = 0.98 查《标准》线算图1(即附录1),曲线5 4.12屏的计算受热面积 PJ H =2P P Z F X = 317 2m 4.13屏区顶棚面积 DP H =高⨯深⨯角系数=15.6 2m4.14屏区两侧水冷壁面积 SL H =高⨯深⨯角系数2⨯=30.1 2m 4.15屏区附加受热面面积 PFJ H =DP H +SL H =45.7 2m 4.16烟气进屏流通面积 '58.8P F = 2m 4.17烟气出屏流通面积 ''50P F = 2m4.18烟气平均流通面积 ''''''254P P Y P PF F F F F ⨯=⨯=+ 2m4.19烟气流通面积 f=212100.0794n d π⨯⨯⨯= 2m (其中0.04220.005nd=-⨯ 单位: m)4.20烟气有效辐射层厚度 11.80.779S h L s ==++ m (注:1S 单位:m)4.21屏区进口烟窗面积 '65.61ch F = 2m <见表3-1 2F > 4.22屏区出口烟窗面积 ''7.68 6.42449.34ch F =⨯= 2m5 屏的热力计算5.1烟气进屏温度 'P ϑ= 1186.870C 查表3-9,炉膛校核热力计算即炉膛出口烟气温度'l θ5.2烟气进屏焓 'P I = 14374.748 KJkg查表3-9,炉膛校核热力计算即炉膛出口烟气焓''L I5.3烟气出屏温度 ''P ϑ= 10000C 《先估后校》 5.4烟气出屏焓 ''P I = 11886.3132KJkg查焓温表5.5烟气平均温度 '''()2P P PJ ϑϑϑ+==1186.8710001093.4352+= 0C5.6屏区附加受热面对流吸热量 D PFJQ = 366KJkg(先估后校)5.7屏的对流吸热量'''0()D DP P LF PJF PQI I I I ϕα=-+∆-()0.994614374.74811886.31323662108.9973=⨯--=KJkg5.8炉膛与屏相互换热系数 β= 0.97 查附录表165.9炉膛出口烟窗的沿高度热负荷分配系数 YC μ= 0.8 查《标准》线算图11(即附录图7)(01984623938LhX H HH===)5. 10炉膛出口烟窗射入屏区的炉膛辐射热量'''()/fP ch LZ YCP LQ Q S I F βϕη=- ()0.970.80.994624618.163214374.74865.61675.12⨯⨯⨯-⨯=768.3233=KJkg5.11三原子气体辐射减弱系数0.78 1.60.1)(10.37)1000pjQ TK +=--1366.43510.20.110.37100010.2 2.0584619580.49441905⎫⎛⎫=⨯-⨯ ⎪⎪⎝⎭⎭=⨯⨯ 10.3810=1(.)m MPa5.12三原子气体容积份额 r= 0.2382 查表2-9烟气特性表 5.13灰粒的辐射减弱系数H K =82.1089==1(.)m MPa 注:h d 单位:m μ5.14烟气质量飞灰浓度 Y μ= 0.0135 3kg m查表2-9烟气特性表5.15烟气的辐射减弱系数Q H YK r K K μ=+=10⨯0.2382+82.1089⨯0.0135=3.58121(.)m MPa5.16屏区烟气黑度 a =1kpse--= 3.58120.10.77910.2434e -⨯⨯-=5.17屏进口对出口的角1LX S==2.0760.13960.591=注:1S 单位:m5.18燃料种类修正系数 0.5R ξ= (取用)5.19屏出口烟窗面积 ''P F = 50 查表4-5,屏的结构数据计算 5.20炉膛及屏间烟气向屏后受热面的辐射热量'''4''0(1)*****3600f f ch pj PRPjxQF T QBααβξσ-=+()()411768.323310.24340.1396 5.67100.243449.341093.4352730.531642.32210.973600-⨯-⨯⨯⨯⨯⨯+⨯=+83.6612135.0401218.7013=+=KJ kg 注:11240 5.67(*)10W m k σ-=⨯ 5.21屏区吸收的炉膛辐射热 '''f f fPQppQQ Q =-=768.3233-218.7013=549.622 KJkg5.22屏区附加受热面吸收的辐射热量*f f PFJPFJPQPJPFJHQQHH =+45.7549.62269.252131745.7=⨯=+KJkg5.23屏区水冷壁吸收的辐射热量*f f SLPSLPQPJPFJHQQHH =+30.1549.62245.612431745.7=⨯=+KJ kg5.24屏区顶棚吸收的辐射热量 *f f DPPLDPQPJPFJHQQHH =+15.6549.62223.639731745.7=⨯=+KJkg5.25屏吸收的辐射热量 ff f PPQPFJQ QQ=-=549.622-69.2521=480.3699 KJkg5.26屏吸收的总热量 Df PPPQ Q Q =+= 2108.9973+480.3699=2589.3672 KJ kg5.27第一级减温水喷水量1jw D = 3200KJ h 《取用》 5.28第二级减温水喷水量2jw D = 2800KJ h 《取用》5.29屏中蒸汽流量 2P jw D D D =-= 3220102800217200⨯-=KJ h 5.30蒸汽进屏温度 'P t = 380 0C 先估后校 5.31蒸汽进屏焓 'P i = 3028.3666KJkg查附录二中水和水蒸气性质表,按计算负荷下进屏P = 10.57 MPa5.32蒸汽出屏焓 '''j PPP PQi B i D+==3028.366631642.32212589.3672217200+⨯3405.5931=KJkg5.33蒸汽出屏温度 ''P t = 513.3248 0C 查附录二中水和水蒸气性质表,按计算负荷下出屏P = 10.2 MPa5.34屏内蒸汽平均温度 '''()2P P PJ t t t +==380513.3248446.66242+=0C5.35平均传热温差 1PJ PJ t t ϑ∆=-= 1093.435-446.6624=646.7726 0C 5.36屏内蒸汽平均比容 v -= 0.0395 3kgm,查附录二中水和水蒸气性质表,按计算负荷下屏进出口压力平均值,PJ P = 10.345 MPa (查表1-6)及PJ t5.37屏内蒸汽流速 *3600*PQ fvD w -==2172000.039524.568736000.097⨯=⨯ m s5.38管壁对蒸汽的放热系数 20*d C αα== 0.98⨯2800=274420(*)WC m 查《标准》线算图15(附录图11)5.39烟气流速 *(1)3600*273jYPJ YYV B w Fϑ=+31642.32217.68201093.4351360054273⨯⎛⎫=⨯+ ⎪⨯⎝⎭6.2585=m s (其中Y V 见表2-9) 5.40烟气侧对流放热系数 0***d Z s w C C C αα== 51.357 2(*)WC m 查《标准》线算图12(附录图8)5.41灰污系数 ε= 0.007520(*)C Wm ,查附录图15曲线2(吹灰)5.42管壁灰污层温度 2*1()*3.6jPhbPJPJQ B t t Hεα=++131642.32212589.3672446.66240.00752744 3.6317⨯⎛⎫=++⨯⎪⨯⎝⎭1011.2971=0C5.43辐射防热系数 0*f ααα== 0.2434⨯374=91.0316 20(*)WC m查《标准》线算图19(附录图12)5.44利用系数 ζ= 1 查附录图15曲线2(吹灰) 5.45烟气侧放热系数 12*(*)2*d f dxS πζααα=+3.1442151.35791.03162460.1396⨯⎛⎫=⨯⨯+ ⎪⨯⨯⎝⎭618.3894=2(*)WC mχ---屏的角系数。

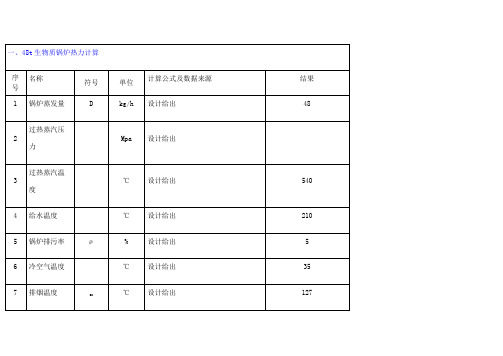

生物质锅炉热力计算书

m2

Hr'+Hr''

m2

H3+Hr2+Hr'+2Hr1

χ=Hr/(F1-R)

m

F1

度

44 火床与炉墙面积比

九、炉膛热力计算

序

号

名称

1 燃料低位发热量

2

燃料消耗量

3

计算燃料消耗量

4

保热系数

5

炉膛出口过量空气系数

ρ

R/(F1-R)

符号

单位

计算公式或来源

Qar, net

KJ/kg

表 D4

B

kg/h 表 D4

44

燃烧面热强度

45

燃烧室热强度

46

辐射受热面热流密度

47

炉膛出口烟温校核

十、防渣管结构计算

序

号

名称

1

管径

2

管长

qR

W/m2

BQnet,ar/

qV

W/m2

BQnet,ar/

qr

W/m2

BcalQr/

Δθl

θ''fur(假定值)-θ''fur(计算

℃

''

值)

<100,烟温假

设合理。

符号

单位

计算公式或来源

Qfur

KJ/kg

(100-q4)+Qa

12

绝对燃烧温度

νadi

℃

α=,查焓温表

1600

13

绝热燃烧绝对温度

Tadi

K

νadi+273

1873

14

炉膛出口烟温

锅炉内部检验报告(电站锅炉及有过热器的A级蒸汽锅炉)模板

记录编号:锅炉内部检验报告(电站锅炉及有过热器的A级蒸汽锅炉)使用单位:锅炉型号:使用登记证编号:单位内编号:设备代码:检验日期:年月日至年月日陕西省锅炉压力容器检验所目录锅炉内部检验结论报告报告编号:检验日期:年月日至年月日锅炉检验方位说明(锅炉本体)报告编号:锅炉检验方位说明(范围内管道)报告编号:注:检验范围包括完整的锅炉范围内管道时,可选用本页、可续页。

锅炉内部检验结论综述报告编号:锅炉内部检验结论综述(续页)报告编号:锅炉技术资料查阅报告(1)报告编号:锅炉技术资料查阅报告(2)报告编号:锅筒/汽水分离器系统检验报告报告编号:注1:厚度测量仅对提供强度计算书或汇总表的数据进行判定,对不能提供强度计算书或汇总表的部件测厚数据必要时应进行强度校核。

注2:需要勾选具体其他检验项目或在情况说明栏备注,《检规》未明确合格指标依据的项目数据仅作为关联检验项目的参考。

省煤器系统检验报告报告编号:注1:厚度测量仅对提供强度计算书或汇总表的数据进行判定,对不能提供强度计算书或汇总表的部件测厚数据必要时应进行强度校核。

注2:需要勾选具体其他检验项目或在情况说明栏备注,《检规》未明确合格指标依据的项目数据仅作为关联检验项目的参考。

水冷系统检验报告报告编号:注1:厚度测量仅对提供强度计算书或汇总表的数据进行判定,对不能提供强度计算书或汇总表的部件测厚数据必要时应进行强度校核。

注2:需要勾选具体其他检验项目或在情况说明栏备注,《检规》未明确合格指标依据的项目数据仅作为关联检验项目的参考。

过热器系统检验报告注1:厚度测量仅对提供强度计算书或汇总表的数据进行判定,对不能提供强度计算书或汇总表的部件测厚数据必要时应进行强度校核。

注2:需要勾选具体其他检验项目或在情况说明栏备注,《检规》未明确合格指标依据的项目数据仅作为关联检验项目的参考。

再热器系统检验报告注1:厚度测量仅对提供强度计算书或汇总表的数据进行判定,对不能提供强度计算书或汇总表的部件测厚数据必要时应进行强度校核。

锅炉PED认证程序和要求

锅炉PED认证程序和要求欧盟的《承压设备指令》97/23/EC 自2002年5月29日起强制实施,作为一个实质意义上的贸易壁垒,数以千计的中国设备制造企业的出口业务或多或少地受到了该指令的影响,不少企业感受到了压力。

与此同时,随着中国制造企业对指令理解的加深,以及我国制造业的制造水平的提高和质量的稳定,越来越多的国际设备工程公司和最终用户将产品制造、采购的重心放到了中国,制造采购的产品从非关键的设备逐渐延展至关键设备、装置甚至是整个生产系统。

由于锅炉系统复杂,锅炉制造企业在初次对锅炉或设备进行PED认证时遇到了不少的困难,因此笔者在此就锅炉的PED认证做一简要的阐述。

锅炉PED认证的范围和定义PED对锅炉的设计标准的要求PED指令的一个显著特点是该指令并不强制规定承压设备的设计标准,用户或制造商可以采用任何一个承认的规范或标准来制造锅炉,例如EN12952 水管锅炉,EN12953 锅壳锅炉,ASME 第I卷等,但要求设备制造商就该规范或标准对比PED指令附录I 的基本安全要求逐一进行分析,只有满足基本安全要求的锅炉才能施打CE标记。

目前中国出口欧盟地区的锅炉大多采用ASME 第I卷来进行设计,建造和检验。

ASME也于2005年5月27日出版了名为《对钢印持有者使用ASME第I卷来符合承压设备指令97/23/EC的指南》一书。

本文将就按ASME 第I卷来进行设计,建造和检验的大型水管锅炉为例来介绍一些PED认证的要点。

PED中锅炉的定义和范围PED 将承压设备分成几个类型:容器、管道、承压附件、安全附件和组合件。

欧盟是将锅炉作为一个组合件来定义的,组合件在PED中有严格的定义,它一定是满足以下的条件:1. 兼容性,即各个设备之间相互连接、兼容、形成一个整体;2. 有功能性,即该系统能达到一个特定的功能,并具备可操作性;3. 整体性,即所有部件对组合件的功能和安全保护来说都是必须的;4. 该组合件是被一个制造商组合完成的,该制造商负责将组合件投放至欧盟市场并且提出对组合件进行整体符合性评估的程序。

10吨锅炉计算书

某工业锅炉房工艺设计原始资料1.地区:哈尔滨2.热负荷资料3.煤质资料⑴煤种:烟煤⑵煤元素元素分析C y=%H y=3%O y=%N y=%S y=%A y=%W y=10%4.水质资料水源:深水井水压总硬度:H=L pH=溶解氧含量:L5.气象资料⑴采暖室外计算温度:-26°⑵采暖期室外平均温度:°⑶采暖天数:179天⑷最大冻土层深度:2米⑸海拔高度:米、⑹大气压力:冬:夏:一、热负荷计算1.小时最大计算热负荷D max=k0(k1D1+k2D2+k3D3+k4D4)k5D5 k0——室外管网散热损失和漏损系数,取k1——采暖热负荷同时使用系数,取k2——通风热负荷同时使用系数,取~k3——生产热负荷同时使用系数,取~k4——生活热负荷同时使用系数,取D 1——采暖设计热负荷,为h D 2——通风设计热负荷,为h D 3——生产最大热负荷,为h D 4——生活最大热负荷,为h所以;=max 1D (⨯⨯⨯⨯)=14 t/h 2.小时平均热负荷D pj =k 0(D pj1+D pj2+D pj3+D pj4)+D pj5 D pj1——采暖小时平均热负荷D pj1=1D t t t t wn pj n --由原始气象资料查得:t n =18℃ t pj =℃ t w =-26℃∴D pj1=)26(18)5.9(18----*=hD pj2——通风小时平均热负荷由采暖小时平均热负荷得 D pj2=h D pj3——生产用热平均热负荷 D pj3=h D pj4——生活平均热负荷D pj4=81D 4=81*=D pj5——锅炉房用热平均热负荷D pj5=∴D pj=++++=h二、锅炉型号及台数的确定本设计锅炉最大计算热负荷14t/h及生产、采暖和生活用均不大于,本设计选用锅炉型号为:95/70-AⅡ型锅炉三台,两用一备,负荷率约在80%左右。

主要技术参数如下:额定供热量:14t/h额定设计压力:供水温度:95℃回水温度:70℃锅炉受热面:H=设计效率:η=80%排烟温度:+165℃炉排受热面:外形尺寸:**三、送引、风系统的设计计算1.计算送风量和引风量 ①.燃料低位发热量ydwQ =339C y +1030H y -109*(O y -S y )-25W y kJ/kg 由原始资料:C y =% H y =3% O y =% S y =% W y =10%y dw Q =339*+1030*()-25*=kg②.理论空气量v o =1000Q ydw + =·m 3/kg ③.额定耗热量 B=100**3600*015.1η•ydw edQ Q edQ ——热水锅炉的循环水量kg/h310*)(*278.0--=ic cs ed ed h h D QedD ——蒸汽锅炉的额定蒸发量 10t/hh cs ——热水锅炉出水的焓值kJ/kg h cs =kgh is ——热水锅炉进水的焓kJ/kg h is =kg η——锅炉效率80%310*)53.2939.482(10*278.0--=ed Q= t/h∴B ed =100*8.0*8.21294526.0*3600*015.1=h 燃料消耗量B j =B (1-100q) q 4——机械不完全燃烧热损失 q 4=5~12取10 ∴B j =*(1-10010)=h④每小时锅炉所需空气量v =273273)("0k ky L L L t v B +∆+∆-•αααm 3/h "Lα——炉膛出口处过量空气系数L α∆——炉膛的漏风系数,取 kyα∆——空气预热器中空气漏入烟道的漏风系数,取t k ——冷空气温度 25℃v =**27325273+ =k g⑤实际烟气量v py =0y v +(α'-1)v 0*k g0y v ——理论空气量0yv =1000ydwQ +k g=10008.21294+=k g)1007.010055.51007.0100866.1(21.010yy y y O H S C v -++=α'——过量空气系数 α'= ∴v py =+()*+=k g 烟气中烟气流量v y =273273)(0+•∆+y py j t v v B α=+*)*273273170+=h2.确定送、引风管道的断面尺寸 ⑴送风管道断面尺寸:F=ωυ3600V ——空气量 m 3/hω——介质选用流速 ω=12m/s∴F=12*36006920=确定尺寸为:300*550mm⑵烟道断面尺寸室内部分F=ωυ3600=12*360018496= 尺寸为:500*900mm 室外部分v=7m/s F=7*360018496=尺寸为:750*1000mm3.计算风道和烟道阻力 ⑴风道阻力jf mf f h h h ∆+∆=∑∆mfh ∆风道的摩擦阻力pj pjd mfd L h ρωλ22•=∆ Paλ——摩擦阻力系数 λ= L ——管段长度 15m ωpj ——空气平均流速 12m/s ρpj ——空气平均密度 ρpj =pjt +2732730ρ0ρ——空气密度 m 3 ∴ ρpj =25273273*29.1+=m 3d d ——管道的当量直径m d d =ba ab +2=55.030.055.0*30.0*2+=∴Δh mf =*39.015*2122*= Δh jf ——风道的局部阻力 Δh jf =pj pjρωξ22ξ——局部阻力系数管段入口ξ=;风机入口ξ=;风机出口5个ξ=*5=弯头6个ζ=*6=∴ ξ=+++=∴Δh jf =*2122*= pa∴f h ∑∆=+= pa ⑵烟道阻力 21j j mf h h h h f ∆+∆+∆=∑mfh ∆——烟道的摩擦阻力pjpjd mfd L h ρωλ22•=∆L=5m 18.1*212*9.0*5.09.0*5*25*02.02=∆mfh= pa1j h ∆——钢制烟道局部阻力 pj pjj h ρωξ22=∆弧形弯头ξ=*3=;引风机入口ξ=;引风机出口ξ=;除尘器入口ξ=;除尘器出口ξ=;突然扩大ξ=∴ξ∑= ∴17027334.1*273*212*035.321+=∆j h = pa2j h ∆——砖砌烟道局部阻力转角ξ=;三通ξ=;突然扩大ξ= ∴ξ∑=∴2j h ∆=17027334.1173*212*023.12++= pa21j j mf h h h h f ∆+∆+∆=∑ =++ =4.确定烟囱的高度,烟囱的口径和阻力⑴因为锅炉的蒸发量为10t/h ,且为2台,根据要求,由课本表9-3,选用烟囱高度为40m ,砌砖。

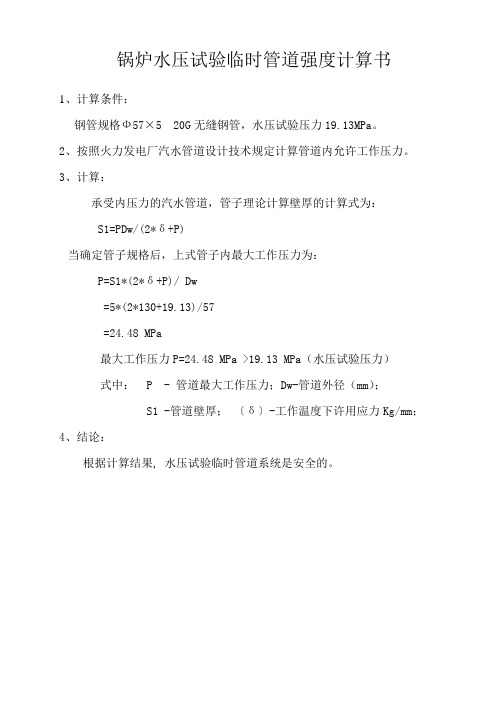

水压试验临时管道强度计算

1、计算条件:

钢管规格Ф57×5 20G无缝钢管,水压试验压力19.13MPa。

2、按照火力发电厂汽水管道设计技术规定计算管道内允许工作压力。

3、计算:

承受内压力的汽水管道,管子理论计算壁厚的计算式为:

S1=PDw/(2*δ+P)

当确定管子规格后,上式管子内最大工作压力为:

P=S1*(2*δ+P)/ Dw

=5*(2*130+19.13)/57

=24.48 MPa

最大工作压力P=24.48 MPa >19.13 MPa(水压试验压力)

式中: P - 管道最大工作压力;Dw-管道外径(mm);

S1 -管道壁厚;〔δ〕-工作温度下许用应力Kg/mm;

4、结论:

根据计算结果, 水压试验临时管道系统是安全的。

1、计算条件:

汽包安全阀接口为,水压试验压力19.13MPa。

2、按照规定计算盲板的厚度计算。

3、计算:

p

δmm=0.433do

ϕ

α].

[

δ-盲板计算厚度mm;

do-法兰的内径mm;

p-试压压力Mpa;

σ-在设计温度下材料的许用应力Mpa;

ϕ-焊接接头系数,一般取1;

汽包安全阀=0.433*70。

锅炉WNS2-1.25-Y(Q)强度计算

符号 P tbi [σ ]J η [σ ] Dn t' dp S,

单位 MPa ℃ MPa MPa mm mm mm mm mm

算式来源或说明

按3.5.1Pe+△P+△PZ+△PSZ=1.25+0.05

数值 1.3 250 125 1 125 1700 12 58 400 0.85 1

按,3.4.1

校核 斜拉杆边缘与烟管外壁之间的最小距离 校核 烟管与烟管相邻焊缝边缘的净距离 校核 烟管焊缝边缘至扳边起点的最小距离 校核

设计

满足8.2.6不小于0.03Dn=0.03*1700=51 和50mm的较大值

合格

60

L5

设计

满足8.2.6不小于0.03Dn=0.03*1700=51 和50mm的较大值

按3.4.1,

第 5 页

数值 1.3 250 125 0.55 68.75 323 7.05 7.07 40.42 50 7.50 8 合格 数值 1.3 250 125 0.55 68.75 224 4.24 7.07

符号 t E u B tmin1 tmin2 tmin t

单位 MPa

筒体最小需要厚度

mm mm mm mm

Dp0.6(PLn2/1.73Et)0.4+1 取tmin1 t=16mm>tmin,满足要求

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

㎜

16

腐蚀减薄的附加壁厚

C1

㎜

6.5.2条

0.5

工艺减薄附加厚度

C2

㎜

表160.1(δL+C1)

0.1(8.07+0.5)

0.86

钢板负偏差

C3

mm

查GB709-2006

0.3

附加壁厚

C

㎜

C1+ C2+C3

0.5+0.86+0.3

1.66

校核计算工艺减薄附加厚度

C’2

表160.09(δ-C3)

0.09(16-0.3)

0.00874

系数

β

1+2δy /Dn

1+2*13.79/1000

1.028

材料屈服限

σs

MPa

225

允许最高水压试验压力

[Psw]

MPa

3.307

水压试验压力

Psw

MPa

JB/T1612

1.55

最高允许计算压力

[p]

MPa

2.04

结论: hn/Dn=0.25>0.2 d/Dn=0.4<0.6

δL/Dn=0.0089<0.1δ=16>δs=9.7

1、上锅筒封头强度计算

封头内径

Dn

㎜

结构

1000

封头内高度

hn

㎜

结构

250

封头材料

选用

(GB713-2008)

Q245R

锅炉额定压力

Pe

Mpa

1.25

设计附加压力

△Pa

Mpa

按6.3条取0.04Pe

0.04*1.15

0.046

计算压力

P

Mpa

Pg +△pa

1.15+0.046

1.196

介质温度

tj

℃

1-d/Dn=1-400/800

0.5

形状系数

Y

公式82

1

理论计算壁厚

δL

㎜

7.73

取用壁厚

δ

㎜

14

腐蚀减薄附加壁厚

C1

㎜

6.5.2

0.5

冲压工艺减薄值

C2

㎜

0.1(δL+C1)

0.1*(7.73+0.5)

0.82

钢板负偏差

C3

mm

查GB709-2006

0.3

附加壁厚

C

㎜

C1+ C2+C3

0.5+0.82+0.3

114.13

换算系数

K

1.102

斜向减弱系数

"

0.537

斜向当量减弱系数

d

K "

1.102*0.537

0.59

焊缝减弱系数

h

查表7

1.0

最小减弱系数

min

取以上最小值

纵向孔桥减弱系数

0.356

理论计算壁厚

δL

㎜

15.15

腐蚀减薄的附加壁厚

C1

㎜

6.5.2

0.5

工艺减薄附加厚度

C2

㎜

表8

冷卷冷校

0

钢板厚度负偏差

MPa

表2

125

修正系数

η

表3

0.9

许用应力

[σ]

MPa

η[σ]J

0.95×125

112.5

开孔直径

d

㎜

52.8

纵向节距

s

㎜

82

纵向孔桥减弱系数

0.356

横向节距

s′

mm

79.5

2倍横向系数

2 ’

2*

2*

0.67

b值

b

设计给定

82

a值

a

设计给定

79.5

比值

n

b/a

82/79.5

1.03

斜向两孔节距

s"

1.413

校核计算附加厚度

C’

式84 C1+C’2+C3

0.5+1.413+0.3

2.21

设计计算厚度

δS

㎜

δL+C

8.04+1.66

9.7

有效壁厚

δy

㎜

δ-C’

16-2.21

13.79

直段部分计算厚度

δzL

㎜

4.81

系数

hn/Dn

250/1000

0.25

系数

d/Dn

400/1000

0.4

系数

δL/ Dn

1.62

校核计算工艺减薄附加厚度

C’2

表160.09(δ-C3)

0.09(14-0.3)

1.233

校核计算附加厚度

C’

C1+C’2+C3

0.5+1.233+0.3

2.03

设计计算厚度

δS

㎜

δL+C

7.73+1.62

9.35

有效壁厚

δy

㎜

δ-C'

14-2.03

11.97

直段部分计算厚度

δzL

㎜

3.85

5、上集箱强度计算………………………………………………06

6、左右下集箱强度计算…………………………………………08

7、前(后)拱上(下)集箱强度计算………………………………10

8、安全阀排放量计算……………………………………………12

说明:

本强度计算书按GB/T9222-2008《水管锅炉受压元件强度计算》标准计算C3mmGB709-2006

0.3

附加壁厚

C

㎜

C1+ C2+C3

0.5+0+0.3

0.8

设计计算厚度

δS

㎜

δL+C

15.15+0.8

15.95

有效壁厚

δy

㎜

δ-C

16-0.8

15.2

最高允许计算压力

[p]

Mpa

1.199

比值

βL

1+2δL/Dn

1+2*15.15/1000

1.03

系数

β

1+2δy/Dn

1.15 Mpa

190

计算壁温

tb j

℃

取上锅筒计算壁温

250

基本许用应力

[σ]J

MPa

表2

125

修正系数

η

表3

1

许用应力

[σ]

MPa

η×[σ]J

1.0×125

125

人孔直径

d

㎜

给定

400

封头减弱系数

表151-d/Dn

1-400/1000

0.6

形状系数

Y

公式82

1

理论计算壁厚

δL

㎜

公式77

8.04

取用壁厚

Psw=1.55<[Psw]=3.307[p]>P强度合格

2、上锅筒筒体强度计算

锅筒内径

Dn

㎜

结构

1000

锅筒筒体取用壁厚

δ

结构

16

计算压力

P

pg +△pa

1.15+0.046

1.196

筒身材料

选定

(GB713-2008)

Q245R

计算壁温

tb j

℃

按5.4.1表4 t +50

250

基本许用应力

[σ]J

Pe+△Psz

1.15+0

1.15

计算压力

P

MPa

Pg+△Pa

1.15+0.046

1.196

介质温度

tj

℃

190

计算壁温

tb j

℃

相连筒体计算壁温

250

基本许用应力

[σ]J

MPa

表2

125

修正系数

η

表3

1.00

许用应力

[σ]

MPa

η[σ]J

1.0×125

125

人孔长轴尺寸

d

mm

400

封头减弱系数

φ

表15

1+2*15.2/1000

1.03

材料屈服限

Mpa

表2

225

允许最高水压试验压力

[Psw]

MPa

2.07

水压试验压力

Psw

MPa

JB/T1612

1.55

系数

K

0.35

结论: K=0.35<0.4δ=16>δS=15.95

[Psw]=2.07>Psw=1.55βL=1.03<1.3

所以强度合格,不必进行加强计算

SHW6-1.15–AⅡ

蒸汽锅炉

强度计算书

计算:李国庆

审核:佟成伟

批准:刘德环

日期:2010.04.1

大连旅顺锅炉有限公司

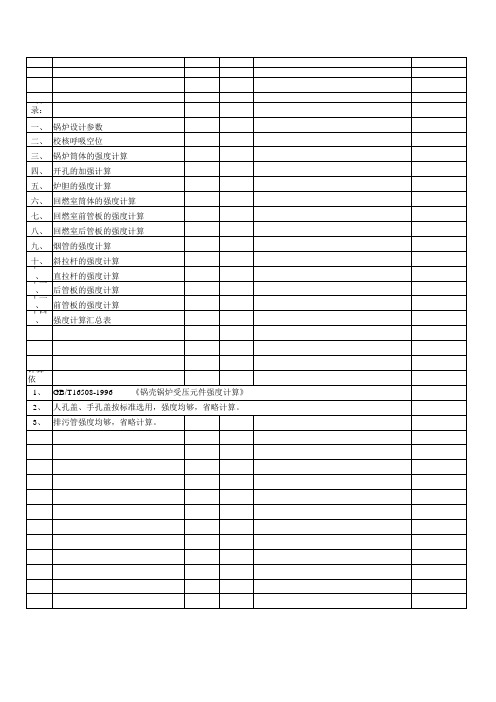

1、上锅筒封头强度计算…………………………………………01

2、上锅筒筒体强度计算…………………………………………02

3、下锅筒封头强度计算…………………………………………03

4、下锅筒筒体强度计算…………………………………………05

3、下锅筒封头强度计算

封头内径

Dn

mm

结构

800