惠州铁硅铝磁粉芯制造项目建议书

软磁金属磁粉芯项目可行性研究报告项目建议书

软磁金属磁粉芯项目可行性研究报告项目建议书一、项目背景与目标近年来,软磁金属磁粉芯作为一种新型的磁性材料,具有低损耗、高温稳定性和高磁导率等特点,在电力传输、电力变压器和电动汽车等领域有广阔的应用前景。

本项目旨在通过研发和生产软磁金属磁粉芯,满足市场对高性能磁性材料的需求,推动我国磁性材料产业的发展。

二、市场调研1.市场需求:随着电力行业和新能源汽车行业的快速发展,对软磁金属磁粉芯的需求将大幅增长。

并且,随着人们对环境保护和能源效率要求的提高,传统硅钢片的替代品市场需求潜力巨大。

2.市场竞争:目前国内外已有少数企业涉足软磁金属磁粉芯领域,但整体竞争程度较低。

本项目选择合适的技术路线和核心竞争力的构建,可以在市场上占据有利位置。

三、技术研发1.技术方案:从磁粉合成、磁性材料制备、软磁性能调控等方面进行综合研究,构建全面的研发体系,确保产品的高性能和高可靠性。

2.优势技术:通过自主研发软磁金属磁粉芯的生产工艺和核心技术,能够实现从原料筛选到磁粉芯制备、成型、后续处理等环节的全流程掌控。

四、生产与市场1.生产规模:初期建设一条生产线,年产能1000吨,随着市场需求的增长,逐步扩大产能规模。

2.市场开发:与核心客户建立紧密的合作关系,参与国内外相关产业技术联盟,积极参加行业展览和交流会议,提高品牌知名度和影响力。

五、投资与回报1.投资规模:初期投资5000万元,用于研发设备、生产线建设和运营资金。

2.收益预测:根据现有市场需求和预测的销售额,预计项目初始投资将在3年内回收。

六、风险分析1.技术风险:研发过程中可能会遇到技术难题,需要具备强大的研发团队和技术储备。

2.市场风险:市场需求和价格波动可能对项目带来一定的影响,需要及时调整市场策略和产品定位。

3.管理风险:项目要求复杂的生产流程和严格的质量控制,需要建立完善的管理体系,确保产品质量和生产效率。

七、项目建议本项目具备良好的市场前景和技术基础,建议政府增加对软磁金属磁粉芯领域的支持力度,提供相应的资金支持和政策扶持,以促进项目的顺利实施,推动我国磁性材料产业的发展。

铁硅铝磁芯优势

究竟是选择磁粉芯,还是铁粉芯?相信这个许多工程师在进行开关电源方案的设计中经常碰到。

在高功率电感磁芯选择的问题上,磁芯、粉芯、铁硅铝以及铁氧体中的选择和比较是工程师经常探讨的问题。

市场上高功率电感的磁芯选择还是挺多的,可供选择的电感材料有:铁硅铝(Kool Mμ)、铁粉芯、铁硅(硅钢叠片)、间隙铁氧体、钼坡莫(MPP)和高磁通 (High Flux)等。

那么他们究竟有什么特性适合怎么样的应用呢?磁芯材料比较铁硅铝与间隙铁氧体铁硅铝和间隙铁氧体是两种常用的材质,在软饱和方面,间隙铁氧体必须在下降曲线的安全区进行设计。

铁硅被设计在受控制的下降曲线范围中,这样就能够提供好的容错特性,特别是在高功率时候。

信息请登陆:输配电设备网在磁通量比较方面,假设特定的50%下降设计点,铁硅铝(Kool Mμ)的磁通量是间隙铁氧体的2倍以上, 这使磁芯的尺寸可缩小35%,设计时可以把磁芯的尺寸缩小30%至35%。

软饱和曲线使铁硅设计本身具有容错能力,而间隙铁氧体则没有。

铁氧体磁能力随温度变化,而铁硅保持相对稳定。

很多铁氧体供应商或者厂家会给出产品在25℃到100℃不同环境下材质的差异。

由于铁硅铝的材质及结构和间隙铁氧体不同,随着温度改变,变化不会很大。

信息来源:http://www.tede.在边缘损耗方面,铁硅不会发生边缘损耗,而间隙铁氧体有很大的边缘损耗。

铁芯的间隙部分随着温度的增加损耗会增加。

铁硅铝(Kool Mμ)也有间隙,但是这是均匀的分布式间隙,因为这个形式,在高功率的应用上会更好。

信息来自:www.t对于尺寸和储能,从铁硅铝(Kool Mμ)与锰锌铁氧体在LI2值比较中可以看出,当尺寸都是55mm的大小,测试铁硅铝用60μ,铁硅铝(Kool Mμ)在体积大小的情况下,储能大概是锰锌铁氧体的2倍多,如表1所示。

而当储能是一样的时候,LI2值一样,铁硅铝(Kool Mμ)体积缩小了很多,对于设计者来说,这有效缩小了设计尺寸。

铁硅铝磁粉芯研究_连法增

图4压溃强度随硅酮树脂添加量的变化

3.2 绝缘剂对磁粉芯性能的影响 3.2.1 绝缘剂对磁导率的影响

一般来说,金属磁粉芯是否有相当高的频

2011年第8卷第5期(总第44期) 9

高层论坛 Authority Forum

率稳定性,这都与包覆好坏有直接联系。因 为磁粉芯的磁导率:

利 用 扫 描 电 镜(JSM-6360LV)、B-H分 析 仪 (1WATSU SY-8232)和万能材料试验机(YG028A) 检测样品的结构、形貌、磁性能及力学性 能。 3 结果与讨论 3.1 粘结剂对磁粉芯性能的影响

图1示 出 硅 酮 树 脂 粘 结 的 磁 粉 芯 断 口 扫 描 电镜照片。粘结剂、磁粉和绝缘剂具有较好 的亲和性,粘结绝缘剂很好地包覆着磁粉, 并将磁粉粘结在一起,形成了海岛结构。

(1)绝缘剂的添加可提高磁粉芯的恒导 磁特性;随着绝缘剂含量的增加,磁粉芯磁 导率降低,但频率特性提高。

(2)磁粉芯损耗随频率的增加而增大; 相同频率下,绝缘剂含量越多,损耗越低;

2 0 1 1 年 第 8 卷 第 5 期 ( 总 第 4 4 期 ) 11

高层论坛 Authority Forum

作者简介

3.2.2 绝缘剂对损耗的影响 磁粉芯主要应用在交变磁场下,其损耗由

磁滞损耗和涡流损耗组成。在高频阶段,磁 粉芯的损耗主要是由涡流损耗,所以降低磁 粉芯的涡流损耗是制备低损耗磁粉芯的必要 条件。磁粉芯的涡流损耗主要来自于两方 面:金属粉末内部的涡流损耗;金属粉末之 间的涡流损耗。为减少金属粉末间的涡流损 耗,将金属粉末表面均匀包覆绝缘层,以隔 离 金 属 粉 末 的 直 接 接 触 。 图6示 出 磁 粉 芯 的 损 耗随着频率的变化,这与公式:P = tot Pe+Ph= Cd2B2f2/r+n Bl.6f描 述 的 损 耗 随 频 率 的 变 化 机 制 一致。

铁硅铝磁粉芯的磁导率和损耗性能

铁硅铝磁粉芯的磁导率和损耗性能

金丹;孙可为

【期刊名称】《材料科学与工程学报》

【年(卷),期】2012(030)004

【摘要】采用球磨制粉和模压成形方法制备铁硅铝磁粉芯,研究了退火温度、成型压力、磁粉粒度和磁粉热处理对磁粉芯的磁导率和损耗性能的影响。

结果表明,提高退火温度和成型压力,磁粉芯的磁导率增大,损耗减小。

磁粉粒度越小,磁粉芯的磁导率和磁芯损耗越低。

磁粉在560℃热处理1小时后,磁粉芯的磁导率和损耗均降低。

【总页数】3页(P525-527)

【作者】金丹;孙可为

【作者单位】西安建筑科技大学材料科学与工程学院,陕西西安710055;西安建筑科技大学材料科学与工程学院,陕西西安710055

【正文语种】中文

【中图分类】TM27;TF125.8

【相关文献】

1.绝缘剂用量对铁硅铝软磁粉芯磁性能的影响 [J], 韩仕杰;吴鹏;张政;汤凤林;苏海林;吴益明;都有为

2.低损耗铁硅铝磁粉芯的温度特性研究 [J], 金大利;刘先松;黄凯;高尚

3.内部润滑剂对铁硅铝磁粉芯性能的影响 [J], 林晓军

4.铁硅铝磁粉芯功率损耗分离 [J], 魏鼎;于婷;张灿;付强;王娜;葛久志

5.抗EMI用铁硅铝磁粉芯磁性能的研究 [J], 朱小辉;杜成虎;聂敏;柏海明;许佳辉因版权原因,仅展示原文概要,查看原文内容请购买。

铁硅铝-铁硅-铁镍资料

铁硅铝采用球磨制粉和模压成型方法制备(1)磁粉芯的制备工艺流程:母合金冶炼--机械破碎--分筛--退火--绝缘包覆--压制--热处理--性能检测(2)粉末样品的制备:配料:真空感应炉冶炼含硅9%铝6%铁85%的母合金;研磨:将母合金粗碎后放入球磨罐中进行机械球磨,球磨的过程中加入5%的分散剂(十二烷基苯磺酸,聚乙二醇,硅烷偶联剂和正己烷)分筛:然后按所需规格分筛,得到粉末成品。

(3)磁粉芯样品制备:添加添加剂:在粉末成品中加入适量的耐热无机粘结剂,充分均匀混合,将包覆后的粉末加入适量绝缘剂,粘结剂,脱模剂混合均匀;压环:用8兆帕的压力压制成环;消除内应力:再将样品放在600摄氏度的氮气氛中处理1小时以消除内应力,提高性能。

热处理:过程包括加热,保温,冷却三阶段,均在氮气保护氛围中进行。

表面处理:表面涂层。

铁硅:铁硅快速制备方法:(1)配料:铁,硅按原子比1:2的比例混合,然后掺加助燃剂(质量为铁,硅粉的20-30%);(2)球磨:置于球磨罐中,混合均匀;(3)压环:然后借助压力机压制成圆柱形压坯;(4)反应:放入自蔓延反应装置中,在室温下用钨丝引燃进行合成反应;(5)退火处理:用真空炉对燃烧产物剥落熔渣进行退火处理,时间2小时,温度1073—1253K;(6)成品:可得主相为β-FeSi2的铁硅磁性材料。

铁镍高能球磨法:(1)配料:按适宜比例混合金属粉末;(2)研磨-冷焊:在保护气氛下,利用球磨机对原料进行剧烈的撞击,研磨和搅拌,使金属和合金粉末碎成纳米量级的微粒。

粉末颗粒经过压延,压合,碾碎,再压合的反复过程(冷焊—粉碎—冷焊的反复过程);(3)最后获得组织和成分分布均匀的合金粉末。

机械化学法:(1)球磨混合:将几种金属氧化物的混合物球磨成超细颗粒。

将α-Fe2O3和NiO混合成混合料,置于不锈钢磨碎机中球磨,同时添加甲醇为研磨剂(2)还原:再将氧化物的混合物用氢气还原;(3)退火:随后进行退火处理;(4)得到γ-(Fe,Ni)合金粉末。

铁硅铝

二、性能

初始磁导率随频率 的变化

有效磁导率随频 率的变化

磁导率随频率的变化曲线

磁导率随温度的变化曲线

铁粉芯与铁硅铝功耗对比

铁硅铝与铁氧体的对比

铁硅铝的磁通量是间隙铁氧体的2倍以上, 这使磁芯 的尺寸可缩小35%,设计时可以把磁芯的尺寸缩 小30%至35%。铁氧体磁性能随温度变化,而铁 硅铝保持相对稳定。很多铁氧体供应商或者厂家会 给出产品在25℃到100℃不同环境下材质的差异。 由于铁硅铝的材质及结构和间隙铁氧体不同,随着 温度改变,变化不会很大。在边缘损耗方面,铁硅 铝不会发生边缘损耗,而间隙铁氧体有很大的边缘 损耗。铁芯的间隙部分随着温度的增加损耗会增加。 铁硅铝也有间隙,但是这是均匀的分布式间隙,因 为这个形式,在高功率的应用上会更好。

c)焙炒冷却后加入润滑剂,加入量为粉末 混合物总量的0.1%~5.0%;

d)压制成型,压强:5~22 ton/cm2;

e)热处理:温度600~900摄氏度,空气 中进行1~75min,或在N2中进行 20~120min,得目标产物。

所述铁硅铝粉包含4~9%的Si,6~12% 的Al和余量的Fe。

等优点,但成本高,只用于航空航天等特 殊场合。

随着电子技术的迅猛发展,对电子器件的 高频化、高功率密度化、小型化及抗电磁 干扰的要求日益突出,市场需求日益增加。 铁硅铝磁粉芯作为一种新型复合电子材料, 由于其具有良好的高频磁性能,良好的温 度稳定性,宽恒导磁及低损耗、低成本等 特点,已快速发展起来,在输出电感、线 路滤波器、功率因素校正器等器件中得到 了广泛的应用。

铁硅铝是一种低损耗和相对高饱和度 (10500高斯)的材料,所以非常适用于 功率因数校正电路,以及单向驱动器的应

用,例如脉冲变压器和回扫变压器。由于

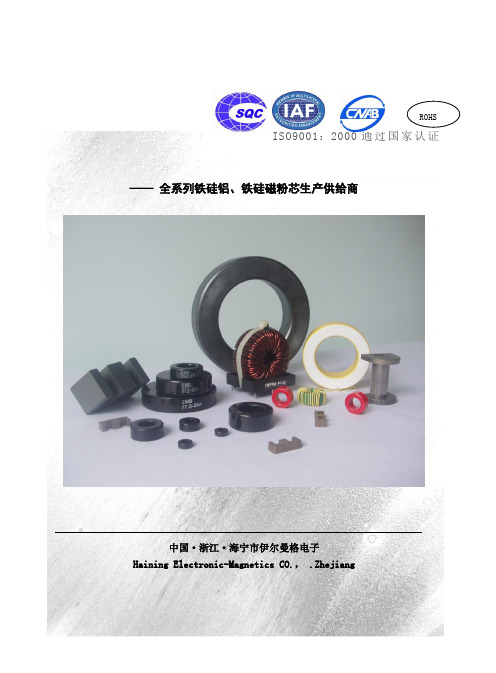

铁硅铝铁硅磁粉芯

ROHSISO9001:2000通过国家认证——全系列铁硅铝、铁硅磁粉芯生产供给商中国·浙江·海宁市伊尔曼格电子Haining Electronic-Magnetics CO., .Zhejiang<< 公司简介(中文)中国·浙江·海宁市伊尔曼格电子(Haining Electronic-Magnetics CO.,)中国·浙江·海宁市伊尔曼格电子(Hai Ning Electronic ., LTD)是一家集研发、生产、销售、效劳于一体的高科技企业。

公司总部设在浙江省海宁市科技创业中心,生产基地座落于国家批准的浙江省海宁磁芯城(盐官镇),交通便利,信息畅通。

公司要紧产品有铁硅铝磁粉芯,铁硅磁粉芯,新型铁粉芯等,产品技术效劳领域涉及开关电源、UPS 电源、液晶电视、汽车ABS、电力、电子、通信、仪器及自动化操纵等行业,专门是铁硅铝磁粉芯-2六、-40、-60、-7五、-90、-125及铁硅磁粉芯-14、-2六、-40、-60、-7五、-90、-125、-147的研制成功与生产,填补了国内该领域的空白,成为国内首家全系列铁硅铝磁粉芯、铁硅磁粉芯产品的生产供给商。

公司是上海大学、上海电器科学研究所、天通电子股分有限公司等多名理论基础坚实,实践体会丰硕的教授、高级工程师及工程师基础上创建的,还吸收了多名其他学校毕业生,技术力量雄厚;同时由一些有卓越技术专长知识、体会丰硕的销售人员为客户提供技术支撑与效劳,现已拥有一批国内外客户!公司拥有大块合金粉碎机;高性能粉碎机;新型制粉设备;大压力压机;高温热处置炉;高真空高温烧结炉等要紧设备和多种相关测试仪器设备。

还与浙江大学、南京大学、西安交通大学及其研究所等成立了合作关系,为产品质量提供了保证。

公司提倡“精心设计,精心制造,质量第一,用户至上”的宗旨,贯彻“科学求实、创新高效,争创金属磁粉芯闻名品牌”的质量方针。

磁导率μ=26的铁硅铝(FeSiAl)

一、摘要:国际上FeSiAl磁粉芯称为Sendust磁粉芯或称为Koolmu磁粉芯,我们国家称为FeSiAl磁粉芯。

磁粉芯有μ=26,60,75,90,125,五类。

我们这里申报的是技术难度最大,技术较复杂的μ=26FeSiAl磁粉芯及其制造方法。

我们申报的是ф22.9*14.0*7.62……ф57.2*35.6*14.0共13种。

其制造方法有:购进的FeSiAl的粉,主要成份有:-60目,含量si-4-9%;Al-6-12%;余下为Fe。

进行3-6次的高速粉碎,达到400目—1200目。

进行高温焙炒,适当温度下加入一定量的中强酸,有机硅树脂,陶瓷粉,然后一定温度下,漫漫加入,焙炒干燥。

然后进行造粒,过筛,加润滑剂,进行高压压制,进行热处理,最后进行代表性的测量。

主要测量:频率f,电感L,Q值,直流迭加,功率损耗密度,达到较理想的。

二、权利要求范围1、磁导率μ=26的FeSiAl磁粉芯的13种,如下:ф22.9*14.0*7.62;ф23.6*14.4*8.89;ф26.9*14.7*11.2;ф33.0*19.9*10.7;ф34.3*23.4*8.89;ф35.8*22.4*10.5;ф39.9*24.1*14.5;ф46.7*24.1*18.0;ф46.7*28.7*15.2;ф50.8*31.8*13.5;ф50.8*24.5*13.5;ф57.2*26.4*15.2;ф57.2*35.6*14.0;2、制造方法之一FeSiAl粉料,进行3-6次高速粉碎,达到-400目—1200目。

3、制造方法之二添加剂的配置:中强酸16-60ml/kg粉料,进行稀释;硅脂10-32g/kg粉碎,进行超声粉碎,30-180分钟,介质酒精;陶瓷粉16-50g/kg粉料,进行超声粉碎,30-180分钟,介质酒精;4、制造方法之三将-400目—+1200目的粉料,进行称量,作粉料投料量,进行焙炒30℃-150℃,将添加剂按先后次序,逐步倒入。

软磁铁硅铝合金粉芯的制造方法[发明专利]

![软磁铁硅铝合金粉芯的制造方法[发明专利]](https://img.taocdn.com/s3/m/44a569a5336c1eb91b375db8.png)

专利名称:软磁铁硅铝合金粉芯的制造方法专利类型:发明专利

发明人:刘善宜,祝家贵,柯昕

申请号:CN03114866.2

申请日:20030108

公开号:CN1516204A

公开日:

20040728

专利内容由知识产权出版社提供

摘要:本发明是一种由铁硅铝合金粉末制造软磁电感铁芯的方法。

包括下述步骤:铁硅铝合金的冶炼——铁硅铝合金铸锭的粗破碎——热处理——细破碎成合金粉末——退火处理——粒度配比——钝化处理——向合金粉末内添加绝缘剂、粘接剂、脱模剂——模压成型——热处理——表面涂层,其特征是:钝化处理后所添加的粘接剂为环氧类粘接剂;模压成型后的回火处理是将成型的合金粉芯在600~800℃的氮气、氩气或真空环境中至少保温30分钟。

本方法对磁性能的影响较小,且制造出的软磁粉芯不粉化,不裂解,机械强度高,具有良好的交直流叠加的跌落性能。

申请人:湖州科达磁电有限公司

地址:313200 浙江省德清县武康镇莫干山经济技术开发区同心路68号

国籍:CN

代理机构:浙江翔隆专利事务所

代理人:戴晓翔

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

惠州铁硅铝磁粉芯制造项目建议书篇一:铁硅铝磁粉芯生产工艺的研究铁硅铝磁粉芯生产工艺的研究惠州市科力磁元有限公司王寿良摘要近年来对生产优良性能的铁硅铝磁粉芯进行了开发研究,摸索了生产工艺过程对磁电性能的影响。

因此,总结了制作Fe-Si-AL磁粉芯的主要几个工艺因素对磁电性能的影响及指出在制作过程中要注意的问题。

研究结果表明:磁粉芯的磁电性能主要取决于粉末材料的成份、粉末粒度的分布、绝缘介质的含量、成型压力及热处理工艺。

化学成份偏离Sendust或Kool Μμ范围太大会导致Fe-Si-Al磁粉芯的综合性能达不到实用要求,粉末粒度分布偏粗、绝缘介质含量少、成型密度大和适当的热处理,会得到最佳的导磁率μe125或μe147的磁电性能。

前言近年来科学技术的发展,特别是强调节能减排,减少环境污染,节省贵重资源,对电子、电器行业的推动很大。

与本项目有关的是太阳能发电、风力发电、大功率照明电源、电动大型电动汽车快速充电器以及工业控制设备,都涉及开关电源,其中有频率变换、储能线路滤波、功率因数校正器、抗电磁干扰等都要应用电感,且必须要用到铁芯以提高电感量和良好的磁性能。

数十赫兹的频率是大量应用硅钢片制造变压器电机、电器等的铁芯,数兆赫兹到数十兆赫兹应用软磁铁氧体制作电感铁芯,而数十千赫兹到数百千赫兹则要用金属磁粉芯,金属磁粉芯中大量应用价格低的纯铁粉芯,但铁芯损耗大,磁导率约为75。

合金磁粉芯中铁镍、铁镍钼磁粉芯价格较高,而铁硅铝磁粉芯作为一种新型电子器件用磁性材料价格适中,磁性能与铁镍、铁镍钼磁粉芯相近,所以促进了铁硅铝磁粉芯的开发、研究和生产。

合金磁粉芯是用合金具有本征的磁特性,将其制成粉末与绝缘介质混合压制而成的一种软磁材料。

铁硅铝磁粉芯具有高饱和磁感应强度、高的交直流叠加特性及良好的温度稳定性、低的铁芯损耗、低成本,适合电子器件的高频化、大功率、小型化及抗电磁干扰的要求,市场应用范围不断扩大,受到电子行业极大的关注。

本(本文来自:小草范文网:惠州铁硅铝磁粉芯制造项目建议书)文试验采用直空感应炉冶炼、机械球磨制粉和模压成型方法制造成铁硅铝磁粉芯,并对其生产工艺因素对磁电性能的影响进行分析讨论。

1. 试验方法铁硅铝磁粉芯的生产工艺流程如下:合金冶炼---机械破碎---退火处理---绝缘包覆---模压成型---热处理---加固---表面喷涂油漆。

1.1粉末样品的制备用200kg真空感应炉冶炼化学成份为(A)9.5%Si、5.5%Al,余为Fe:(B)9.0%Si、 5.0%Al,余为Fe。

在真空中浇成铸锭,将合金铸锭粗破碎后进入球磨机磨粉,再进行纯氢气保护热处理。

然后按-100目~ +120目,-120目~ +200目,-200目~ +325目和-325目分筛,以备制造不同磁导率μe进行粒度配比。

1.2磁粉芯样品的制造将上述粉末粒度根据不同的磁导率进行不同粒度组成,再进行粉末表面化学处理(钝化),添加绝缘剂、内润滑剂及脱模剂,模压成型为外径Φ26.92mm、内径Φ14.70 mm、高为11.18 mm 的环形样品,在氮气保护下进行热处理,以消除压制应力和磁性能调整,还要进行加固处理(在环氧和酚醛组合的树脂中浸润),表面喷涂耐200℃的改良型环氧树脂油漆,使得样品表面绝缘。

1.3磁粉芯样品的测试用LCR数字电桥测量样品在10KHz~200KHz频率下的电感量L(μH)和品质因数Q值(参考)、交直流叠加性能(AC=100KHz、DC Bias H=20 Oe)铁芯损耗(50KHz 500Gs),用线径Φ0.5mm的漆包线绕25匝。

根据公式μe=L*Le/0.4πN2Ae*10-2 计算出有效磁导率,H=0.4πNI/Le计算DC Bias的磁场 ,B=E *108 /4.44fAeN 计算铁芯损耗测量时的E值。

常用AL=L/N2电感因子对应产品样本的磁导率。

2.试验方案、试验结果及讨论2.1化学成份对磁性能的影响a、二种化学成份的比较众所周知,上世纪三十年代,日本山本达治等人在研究Fe –Si-Al系三元合金磁特性时,发现9.5% Si 、5.5% Al 余为Fe的合金有优良的软磁特性被称为Sendust合金,初始磁导率μo~35100,最大磁导率μm~1XX0,饱和磁感应强度Bs~1.05Ts(特斯拉),剩余磁感应强度Br~3350 Gs(高斯),电阻率ρ~ 81μΩ.cm,还有磁晶各向异性常数K1接近于零,磁致伸缩系数λs为零,而且磁性对应力敏感性较小,唯一的缺点是合金硬度Hv~500,不能像普通硅钢片(含Si 3.5%)那样轧成薄带,但是它具有脆性容易制成粉末的特性,利用这种性能可以制成磁粉芯。

随后美国ΜAGNETICS公司研究发现,化学成份9% Si 、6% Al余为Fe的合金(Kool Μμ)也具有Sendust合金类似的磁特性。

为研究Sendust与Kool Μμ合金成份对磁性能的影响得到如下的差异,在同等的工艺条件下,μe125有如下的结果:Sendust合金居里温度Tc~460℃Kool Μμ合金居里温度Tc~500℃μe125磁粉芯规格Φ26.92/Φ AL=157nH/N2±2%Sendust DC Bias H=20 Oe μe=72~74%μ0损耗 50KHz 500Gs Pw=75~80mw/cm3Kool Μμ DC Bias H=20 Oe μe=74~76%μ0损耗 50KHz 500Gs Pw=80~85mw/cm3Kool Μμ磁粉芯的电感量及损耗的温度变化25~125℃,要优于Sendust, Kool Μμ磁粉芯电感量L(10KHz)从25~125℃下降2%,损耗上升1.5~2%,Sendust磁粉芯L(10KHz)下降4~5%,损耗上升4~5%。

所以Kool Μμ的温度稳定性略好一些.分析 Kool Μμ磁粉芯的DC Bias略高于Sendust的DC Bias的值,可能是前者的饱和磁感应强度,即BS>1.05T。

而损耗稍高于后者,可能是磁晶各向异性常数稍偏离接近于零,有待后期试验证实。

b.二种成分的冶炼偏差根据近几年的试验及生产对Sendust合金及Kool Μμ合金化学组成进行了对磁粉芯性能的影响,得知:合金的冶炼不可能达到理想的成份,初步结论是Sendust合金中Si 可以是9.5±0.2% ,Al:5.4~5.7%,C≤0.015%,余为Fe及不可避免的微量杂质元素。

Kool Μμ含金Si可以是9.0±0.2%,Al:6.0±0.1%,C≤0.015%,余为Fe及微量杂质元素(主要是原料工业纯铁中残余的)。

c.几种制粉方法的比较现行的制粉方法有两类,一为雾化法,一为机械破碎法。

雾化法又有水喷水冷和气雾化法,前者制取的粉末多为球形颗粒,模压时球形堆积,成型性差且含氧量会高,造成磁粉芯损耗加大。

气雾化法制取的粉末多为规则多角形,容易压制成型,压制密度大,磁粉芯损耗小,但成本高。

机械破碎法是将含金冶炼成铸锭再经粗破碎后球磨成一定粒度后再按μe值要求配制。

用非真空感应炉冶炼的含氧量要比真空感应炉冶炼的高,往往会大于0.1%,造成磁导率偏低,只有加大压力增加粉重才能达到μe125的水平。

机械破碎法的粉末多为不规则多角形,对压制性能没有什么影响。

2.2其他元素对磁性能的影响.a、碳含量的影响一般在磁粉芯中碳含量要在0.015%以下,不论C是固溶在合金还是以游离碳化物存在,均会造成磁导率下降,磁芯损耗增加,特别是磁滞损耗,矫顽力也会增高,此现象称磁时效现象。

b.氧含量的影响过高的氧含量都会使磁性能变坏,不管它是形成非金属氧化物夹杂(如Al2O3、SiO2 等)还是以固溶于铁磁性元子之间,都会阻碍磁畴的运动状态,一般是0.1%以下,最好是0.04%以下。

c.氮含量的影响一般成品中氮含量控制在0.04%以下,过高的氮含量固溶于合金中,会使矫顽力Hc增加,μ值下降,当以氮化物(如ALN)存在时,磁性能会变坏,这是引起磁时效的原因。

d. 硫含量的影响据资料介绍,过高的硫含量,会使合金的μ0、Bs下降,磁滞损耗、矫顽力升高,但是若形成ΜnS夹杂对磁性能影响较小。

e. 磷含量的影响据资料介绍,磷固溶于α—Fe可显著提高其电阻率而使涡流损耗降低,为此曾试验添加少量磷(0.15%)的Kool Μμ磁粉芯,发现球磨效率有所提高,这可能是磷使合金变脆的原因,对磁性能影响不明显。

f. 钛含量的影响为改善合金钛锭的粗结晶状态,试验添加Ti 0.3~0.5%结晶明显变小,μe值略有提高,对其他性能影响不明显。

2.3粒度分布对磁性能的影响为了得到最佳的不同磁导率的磁粉芯的磁电性能。

经过试验,还是要有不同的粒度分布为好,结果如下:磁导率 -100~+120目 -120~+200目-200~+325目-325目125 ≤5.0% 15±3% 余量≥30%90 ≤2.0%15±3% 余量≥35%75 ≤1.0%15±3% 余量≥40%60 0 ≤10%余量≥50%有的专利报道,制造μe60磁粉芯全部用-325目粉料,这就要求较好的造粒工艺才能保证压制时的粉料流动性,至于μe26磁粉芯可以用μe60的粒度分布,添加篇二:正在迅速崛起的铁硅铝(FeSiAl)磁粉芯铁硅铝磁粉芯正在迅速崛起,全球正以40%以上的速度在发展。

XX年在1.12亿美元。

我国XX年计在5亿美元左右。

我国XX年大约在500万元人民币。

促进这一新型节能化材料的发展,晋升磁性强国!我们已开发成功国际上公认的磁导率:ui=26,60,75,90,125,并已产业化,最高频率达到20MHz。

正在迅速崛起的铁硅铝(FeSiAl)磁粉芯海宁市伊尔曼格电子有限公司祁峰祁关泉铁硅铝磁粉芯是新型复合电子材料,国外称为Sendust 或KoolMu磁粉芯。

国内常称铁硅铝(FeSiAl)磁粉芯。

我国正在发展之中,全球正在以40%以上的速度在发展,下面介绍铁硅铝磁粉芯的发展情况。

一、正在迅速崛起的铁硅铝磁粉芯进入二十一世纪以来,逆变电路高频化,高功率密度小,小型化及抗电磁干扰的更高要求,加上人们对金属磁粉芯认识的提高,全球铁硅铝磁粉芯以40%以上的速度在发展,超过了任何其他软磁材料[1]。

铁硅铝磁粉芯在静悄悄地迅速崛起!据不完全统计,XX年产值0.8亿美元,XX年产值应在1.12亿美元,据此,到XX年将近有5亿美元的产值。

现在,发展铁硅铝磁粉芯的主要国家是美国、韩国、日本、俄罗斯、英国、印度、中国等。

现在,我们国家XX年,大约不到500万元人民币!我国的市场主要由美国、韩国占领,江苏省进口大约5000万元人民币。

现在,我们国家,具有国家独立技术的公司主要有我们海宁伊尔曼格电子有限公司、上海钢铁研究所附属工厂、武汉钢铁所的浩源。