AutoForm整形的设置过程

AUTOFORM单动拉延简易中文教程

AUTOFORM单动拉延简易中文教程第一步——新建目录:file—New File name(红色)输入自己文件名字第二步——导入IGSW文件:File-IMPORT导进之后点Apply(查看倒入的面是否有破面)第三步——选压边圈:右键选择压边圈(按住shift连选)选好之后点Binder再点apply(红色的)第四步——设置参数:Model-inpat generator定义料厚(sheet thickness)第五步——设置T ools第六步——(die-拉延凹模punch-凸模binder-压边圈。

)定义凹摸高度:Move(选负数)第七步——定义凸摸高度:Move(选零)第八步——定义压边圈高度:Move(选正数)红色的地方点tool center第九步——定义料片线和材料(die表示料片放在凹摸上点击die 可以定义料片放的位置)点Impot 导入料片线点Impot选材料第十步——设置凸凹模压边圈运动,点Downwnwards再点stationary(两个红色的地方)第十一步——再设置closing,点击show all按钮,再点stationary,设置凹模先向下运动到压边圈碰到(刚才设置傲模高度是300 压边圈高度是200 所以这里凹摸向下运动100就碰到压边圈)第十二步——再设置drawing,(force表示受力),凹摸继续往下运动200 ,此时压边圈binder 受到凹摸的力也随着往下200 (P=3表示受到凹摸的受力参数,其值一般为1.5—3)也可以设置力的大小,点P3出现再点const force 再红色的地方输入力的大小单位是牛顿50万牛顿=50钝。

接下来的就可以计算点job - start simulaion(save是默认保存;save as...... 是重新选择保存地方)第十三步——点kinematic check only 再点Start开始计算。

这样计算是看设置的高度有没错误拉下滚动条,拉到顶。

autoform详细设置

3.1过程准备

3.1.1按“Autoform操作规范”进行工艺补充(如图所示),并进行拉延序的计算,拉延序的计算结果达到最佳时,方可进行后序的计算。

3.1.2将修边线(必要时将修边后的产品型以.igs格式输出以便在Autoform中计算整形和翻

边时提取修边线)、产品数型以.igs格式输出。

(4)Input Generator中的Tools对话框

3.2.3.2根据需要添加工具,在Input Generator中的Tools对话框[如图(4)所示]中选择Add tool,弹出如图(5)所示对话框。

(5)

确认后弹出如图(6)所示对话框:

(6)

选择工具的范围,点击Reference,弹出如图(7)所示对话框:

(8)Input Generator中的Process对话框

(9)

确认后弹出如图(10)所示对话框:

新增加一个修边(cutting)过程:此过程加在drawing过程后。按照图(10)旁的注释确定修边线。

(10)

新增加一个定位过程:

在增加了修边过程后,需要对制件进行定位,这时就需要在cutting后增加一个定位(position)过程。按照图(11)旁的注释,选择制件定位的位置。

3.2在Autoform中对整形过程进行设置:

3.2.1打开拉延序的.sim文件,在此基础上进行整形过程的设置。

3.2.2打开几何构型(Geometry Generator)对话框,导入产品数型,导入过程如图所示:

(1)Geometry Generator对话框

(2)(3)

具体步骤为:

①打开Geometry Generator对话框,如图(1)所示;

选中Kinematic check only,进行运动关系检查,运动关系正确,方可以进行仿真计算。

AutoForm软件基本操作和界面详解

视图菜单

用于调整视图显示, 如背景色、网格线 显示等。

帮助菜单

提供软件帮助文档 和在线支持等功能。

快捷键使用技巧

常用快捷键

如Ctrl+C(复制)、Ctrl+V(粘 贴)、Ctrl+Z(撤销)等,提高操作 效率。

自定义快捷键

用户可根据个人习惯自定义快捷键组 合,提升操作便捷性。

快捷键冲突解决

当遇到快捷键冲突时,可通过软件设 置修改或禁用某些快捷键。

VS

模型简化

为了提高计算效率和减少计算资源消耗, 用户可以对模型进行简化。AutoForm软件 支持多种简化方法,如减少细节特征、合 并相邻面等。用户可以根据需要选择合适 的简化方法进行处理。

材料属性设置及参数调整

材料属性设置

在AutoForm软件中,用户需要为模型设置相应的材料属性,如弹性模量、泊松比、密度等。这些属性将直接影 响模拟结果的准确性和可靠性。用户可以通过软件提供的材料库选择相应的材料,也可以自定义材料属性。

1

2

下载AutoForm安装程序并解压到指定目录。

3

运行安装程序,按照提示进行安装。

系统需求与安装步骤

01

02

03

选择安装类型(如典型安 装、自定义安装等)。

设置软件安装路径和相关 参数。

等待安装完成,启动 AutoForm软件。

启动及界面初识

启动方式

双击桌面快捷方式或在开始菜单中找到AutoForm并启动。

02

该软件可预测并优化产品设计,减少试模次数,提高生产效率

和产品质量。

AutoForm支持多种CAD数据格式导入,具有强大的前后处理

03

功能和友好的用户界面。

01820_autoform操作教程ppt学习教案

2024/1/24

22

PART 04

材料参数设置与模拟分析

REPORTING

2024/1/24

23

材料参数输入与编辑

01

打开autoform软件,选 择“材料”模块,进入 材料参数设置界面。

2024/1/24

02

在材料库中选择需要设 置的材料类型,如钢材 、铝材等。

03

根据所选材料类型,输 入相应的材料参数,如 弹性模量、泊松比、屈 服强度等。

2024/1/24

优化建议包括采用高强度、耐磨材料制造模具,提高模具硬 度和耐磨性;优化冷却系统设计,提高冷却效率和均匀性; 采用先进的加工技术和设备,提高模具制造精度和效率。

30

PART 06

成型工艺参数设置与优化

REPORTING

2024/1/24

31

成型工艺参数类型与设置方法

压力参数

包括压边力、拉深力、反压力等。

冷却时间不足,可能导致产品变形;冷却时间 过长,可能影响生产效率。

37

工艺参数优化方法与建议

优化方法

通过正交试验等方法,确定各工艺参数对成型质量的 影响程度。

利用回归分析等方法,建立工艺参数与成型质量的数 学模型。

2024/1/24

38

工艺参数优化方法与建议

• 根据模型预测结果,调整工艺参数组合,实现成型质量的 优化。

28

分模面设计与优化方法

分模面设计是模具设计的关键步骤, 需根据产品形状和工艺要求,选择合 适的分模面位置和形状。

优化方法包括采用先进的CAD/CAE技 术进行模拟分析,优化分模面设计, 减少飞边、毛刺等缺陷,提高产品质 量和生产效率。

2024/1/24

autoform详细设置

③选择New Geometry,在地址栏中输入文件所在地址,单击OK。

3.2.3打开仿真参数输入(Input Generator)对话框,进行仿真参数设置。

3.2.3.1模具结构的运动过程

① 在进行仿真参数设置以前,首先要了解模具结构的运动过程。

Autoform中整形的设置过程

以S21项目中的一个产品为例,介绍在Autoform中设置整形的过程。

1.产品名称:左/右门槛后部本体,产品图号:S21-5101931/2料厚:1.2材质:ST12

如图所示:

2.此产品由(1)拉延、(2)修边冲孔、(3)翻边整形、(4)冲孔侧冲孔切断四序完成(左右件共模)。仅介绍第三序翻边整形的设置过程。

3.2在Autoform中对整形过程进行设置:

3.2.1打开拉延序的.sim文件,在此基础上进行整形过程的设置。

3.2.2打开几何构型(Geometry Generator)对话框,导入产品数型,导入过程如图所示:

(1)Geometry Generator对话框

(2)(3)

具体步骤为:

①打开Geometry Generator对话框,如图(1)所示;

选中Kinematic check only,进行运动关系检查,运动关系正确,方可以进行仿真计算。

(13)

右键在数型上选择工具范围,按照图(7)旁的注释根据需要单击1或2或3确定所选工具的范围,最后单击OK确认增加工具。

(7)

如果需要继续增加工具,则按照上述方法添加。

3.2.3.3根据需要添加运动过程,在Input Generator中的Process对话框[如图(8)所示]中选择Add process step,弹出如图(9)所示对话框。

Autoform全教学教程中文

夹紧点

夹紧类型

增加夹紧点

接着我们再说下Pilots,它的意思是导向销的意思,有点类似定位销的概念,你可以形象 的将它理解成冲压件检具上定位销,设置在孔里也可以设置在边界,一样的不能过定位, 也不能定位不完全.设置于前面的Clamps的类似。如下图:

导向销

导向销直径

导向销方向,可 以从外部复制

从外部导入

整形凹模1

压料体

整形凹模2

修边后的产品

凸模

接下来,我们设置工具,一般情况和前面的一样,一个closing ,一个forming , 行程均为200,如下图所示:

压料力与凸模闭合过程

凹模下走开始整形过程

压料力的设定

为凹模和压料体行 走的距离

不过需要注意的是这里还需要在closing之前加一个定位,防止一开始板料和工具穿 透,我们加一个position工序如下图:

可以输入孔的 坐标点

导向销可以进入曲线管理器,从 外部导入设置好的导向销位置

前期设置结束了,我们可以直接提交计 算了,接着就是如何检查回弹情况了。

我们打开Results窗口栏里面的回弹窗口springback,我们得到如下的窗口,我们一 个一个来说,第一个是Main,这里我们可以检查回弹前后板料各个方向的偏离量,角度 等等。下面我们挨个说明.

下面是重点的回弹工序设置,AutoForm的回弹分两大种类型,一是自由状态(无约束 条件),另一个是强制约束,我们先说第一种类型,自由状态无须进行其他设置,可 以直接提交计算,强制约束需要设置约束条件(后面详细说明),另外还需设置工具 是否激活,一般情况我们需要激活它,当然不激活它也没啥问题,但是后面你如果想 比较回弹量就不能拿它当参照了,如下图所示:

点击增加拉延工序, 并确定

AutoFormR基本操作和设置

移动距离

旋转中心 旋转角度

图示表示沿Y 轴旋转180°

用工具修边,带压料的修 边,需选择Pad和Post

只修边,只 输入修边线

2.12.2工具设置 -上PAD、下凸模

定义工具 施力对象 行程

2.12.2工具设置-切边

切边组:冲孔,可一起导入 切边模具:修边,需单独导入 斜楔:侧修/侧冲,不同角度需单独导入 注:模具是分段修边的话,修边线不用做成封闭 。

必须保证夹持符合实际的夹持与测量方案

支撑点 定位销 夹持点

页下转

支撑点

最后一步计算产品回弹的时候必须保证夹 持符合实际的夹持与测量方案,基准侧与 拉延一致。不用零件考虑是否旋转。

支撑点在料片哪个面上

编辑点 通过调整2个角度,使 支撑点调整为面的法向 。 半径

支撑点必须是面的法向,如果角度不一致的话 ,需要单独建立Sphere Group,分别导入支撑 点。

导入面的时候,在CAITAI只要把面显示出来,隐 藏线和点就可以,Autoform 直接读取,不用转成 IGS,导入侧修的时候,要单条修边线和导入,

2.2.2 对称设置

单个零件

单个零件对称 2个零件对称

设置零件对称,即使零件是 局部不对称那种,设置对称 轴,方便后边设置拉延筋、 定位等完全对称。

根据实际选 择对称面

增加材料

加载材料并定义单个单元或拼焊板的材料

选择材质 输入料厚

材料类型 标准名称 依据标准 附加称号 内部编号 材料供应商

2.6成形检查

添加成形检查

对拉延和成形零件检查基本的零件成 型型和评估最小料片

添加料带方案

评价级进模零件最小料片和定 义料带方案

选择2次成形面

选择基本面 本步骤前提

Autoform全教程

Ctrl+右击 增加点, 并调整点,控制压 料面的形状。

需要两条,一般控 制主截面线即可

点击自动增加 压料面

点击自动增加 压料面

可以调整设置点的z方向坐标

点击命令增加

主截面线

15

4、工艺补充面。工艺补充面是指介于压料面和制件之间的那 部分曲面。Autoform中提供了一系列模板及交互式对话 框来调节控制生成工艺补充面。调节工艺补充时应注意: ●确定主截面形状时,需确定凸、凹模圆角(Punch radius、Die radius)及侧壁倾角(Wall angle),确定分模线宽度(PO widths)。 ●为保证工艺补充面的整体光顺, 应视具体情况,应用 “Directions”功能,调节工艺补 充上各截面线的分布状况,调节 时尺度应把握在使所有截面线空 间分布尽量均匀。 ●应用“Lines”功能按钮中的 “PO width--->Edit”功能,编辑 分模线形状。分模线的形状不宜 太复杂,控制点总体上不宜多, 拐角出的控制点以三至四个为宜。

蓝色处部分 趋向于起皱, 但在材料性 能之内,不 会影响产品

质量

粉色处部分会 起皱

32

FLD报告

可以查看产品在拉延过程 中整体的变化情况

33

查看产品的成型力

可以读出产品的成型力为 180T,实际的成型力需要 乘以系数1.5左右。

设置对称件和 不完全对称件

冲压方向在制件中心 平均法矢

自动确定冲压方向 常用方法主要有: 平均法矢法、最小 拉延深度法和最小 冲压负角法。

调整冲压方向

自定义冲压方向位置 最小拉延深度

最小冲压 负角

设置好冲压方向 后,单击应用

11

倒角管理器

检查有无小于R2的圆角并倒圆角到R2 显示切换按钮

AUTOFORM教程

三、例子四(外板滑移线分析)

选择读入目标线

选择目标线ok

选择滑移线 分析工具

选择好工 具点选 选择目标线投影 到什么工具上

这里就求解 出我们需要 的很多点, 默认即可

三、例子四(外板滑移线分析)

求解出的点 对应显示在 分析零件上

三、例子四(外板滑移线分析)

点击求 解滑移 线即可

求 解 结 果 如 下 图

处理好的几何

三、例子二(用UG建好数模做 CAE模拟)

几何管理器里 已设置完成

选择摸 拟类型

精确模拟 一步法模拟

点击进入求 解器设置

单动拉延 双动拉延 板料厚度

选择料厚 偏置基准

设置完成 ok进入求 解器设置

三、例子二(用UG建好数模做 CAE模拟)

工具设置 冲压过程设置 计算精度设置 报告处

板料设置

三、例子五(多工步设置与分析)

该产品该面太 高,所以拉延 只能拉延出来 一部分 ,然后 再整形到位

把建好的拉延数模、各种曲 线、整形镶块输出Igs文件。

该处在拉延时角度 太小且出现负角, 所以需要该面增大 角度拉延完成在整 形到位

摩擦系数设置

求解器设置

三、例子二(用UG建好数模做 CAE模拟)

基准在上 基准在下 工具的几何设置

凸模设置 工作方向设置

支撑设置 没有

添加工具

删除工具

凹模设置

冲压 中心

板料 中心

自定

压边圈设置

三、例子二(用UG建好数模做 CAE模拟)

凹模

设置好 的工具 压边圈

凸模

三、例子二(用UG建好数模做 CAE模拟)

计算最大步距设置

压力

做功过程

添加过程

使用autoform进行CAE分析作业流程概要

点击OK按钮,弹出过程设置对话框。如图(七) 所示。其中包括素材设置、模具设置、拉延劲设置、 拉延过程设置、计算模式设置、计算结果输出选项。

图(六)

A.素材设置:

B.模具设置:

图(七) 素材设置 Inport: 为手动输入素材。 Rectangle:为矩形素材。 Copy from:从现有文件输入素材。 当板件为两个不同材质或不同板厚的钣材焊 接时,需要用到Add weld 和Add hole选项。

图(十二) drawing设置 Drawing是上模与压板完全闭合后一起朝 下运动到上模起往下运动,下模静止。所 以模具运动的距离为压板最初的高度值。

G.control中的Main选项设置:

H.control中的Output选项设置:

图(十三) Main设置 元素模式有两种: 1.Elastic plastic shell 塑性形变模式, 计算精度高,比较接近实际,但计算时间长。 2.Benging enhanced membrane 曲翘模式, 计算时间短,适合前期分析的粗略计算。

(1).开启AutoFORM建立档案,输入数模。

选择File菜单下的New选 项(图(二)),弹出新建文件 设置对话框(图(三)))。 输入文件名称;选择计量 单位;设置几何公差;根据CAE 分析模型的档案类型,选择文 件格式的类型;选择模型档案, 点击OK按钮,模型输入到 AutoFORM 中。如图(四)所示。

图(二)

图(三) 选择IGS文件

过程设置

几何模型

图(五)

图(四) (2).过程设置。 点击Model菜单下的 Pocess generator过程设置(图(五)),弹出计算模式设 置对话框。如图(六)所示。

a.计算类型选择增量模式。 b.根据模具结构选择单动或双动模式。 c.输入钣材厚度。 d.选择模具基准。Die side 为凹模,punch side 为凸模。

Autoform全教程

基于云计算平台,Autoform将实现协同设计和数据共享 ,方便不同领域专家之间的合作与交流,加速产品研发周 期。

学员心得体会分享

知识体系建立完善

通过本次教程学习,我对 Autoform的知识体系有了更加全 面和深入的了解,掌握了从基础 到高级的应用技能。

实践操作能力提高

教程中提供了大量的案例分析和 实践操作指导,让我在实际操作 中不断积累经验,提高了自己的 实践操作能力。

详细阐述了Autoform的建模 过程,包括几何模型建立、材 料属性设置、边界条件施加等 ,以及如何进行仿真计算和分 析结果。

介绍了基于Autoform的模具 设计方法,包括分型面设计、 浇注系统设计、冷却系统设计 等,以及模具制造过程中的注 意事项和常见问题解决方案。

针对Autoform仿真结果中的 缺陷问题,提供了相应的分析 方法和优化措施,帮助学员掌 握如何改进产品设计以提高产 品质量和生产效率。

案例二

深拉伸零件模具设计:深拉伸零件在冲压过程中容易出现破裂、起皱等问题, Autoform通过精确的工艺参数设置和模具补偿技术,成功解决了这些问题。

应用实例:多工位冲压工艺规划

案例一

电子产品外壳生产:通过Autoform的多工位设计功能,实现了电子产品外壳从 落料、冲孔、弯曲到成形的全自动生产流程规划,提高了生产效率和产品质量。

03

快捷键设置

通过自定义快捷键,提高操作效率。

工具栏和菜单功能详解

1 2

工具栏

提供常用命令的快捷方式,如新建、打开、保存 、打印等。

菜单功能

包括文件、编辑、视图、工具、窗口和帮助等菜 单,涵盖了Autoform的所有功能。

3

右键菜单

Autoform入门操作流程详解

Die

Drawbead

图13

Blank

板料、工具体、拉延筋 设置后效果图如图14。

Binder

法向

Punch

图14

E.过程设置:

1)Gravity重力设置: Gravity是计算由重力引起板材产生的形变, 此时的模具是静止的。 点击gravity按钮,出现图15对话框。 ①工具体运动设置: 板料放置在压边圈上,工具体设置为不动。 ②定位销设置: 压边圈型面起伏较大时,为防止拉延过程中 板料初始定位不稳定,可以使用板料定位销 限制材料乱跑动。 点击Input按钮,定义8支定位销。

说明: 输出的计算结果越多,计算所花的时间就 越长,占用的内存空间就越多。所以应该 根据实际情况选择所需要的输出结果类型。

计算结果输出

重计算文件输出

此选项建议采用默 认设置。

图19

3)Results选项(图20):

后处理结果输出: 如厚度、变薄量、FLD、起皱趋势、 应力应变等信息。 默认此选项即Biblioteka ,一些常用选项足以 判定产品成形性。

工具体运动设置

定位销设置

图15

2)Closing合模设置:

Closing是上模开始运动直到上模与压边圈 完全闭合的过程。这一过程只有上模向下运 动,下模与压边圈都是静止的。所以模具运 动的距离为上模到压边圈的高度值。 点击closing按钮,出现图16对话框。 ①合模方式: 默认Binder wrap,若压边圈型面有形状, 则点选Closing选项。 ②工具体运动设置: 板料放置在压边圈上,上模v=1向下运动, 下模工具体不动。 ③定位销设置: 可点击Copy按钮,复制Gravity设置参数。 ④运动停止方式: 默认During time方式,“Time:500”中 的500为上模与压边圈的距离,即上模向 下运动500后,停止合模过程。

冲压成形分析Autoform设置规范

冲压成形分析autoform设置规范冲压成形分析Autoform设置规范1范围本标准规定了冲压成形Autoform分析的要求。

本标准适用于冲压拉延、成形、翻边、整形等工序CAE分析。

本标准适用用于Autoform4.0以上版本冲压SE分析设置,不适用于生产性精细化冲压工艺分析。

2分析流程冲压成形CAE分析流程见图1。

图1 冲压成形CAE分析流程3分析要求3.1 产品数模审核将待分析数模用三维CAD软件打开,根据产品成形理论及经验确认具体的冲压方向,重点检查冲压负角、立修、修冲角度、回弹、圆角、尖点、死角、翻整、侧修冲翻整等影响工艺补充的因素。

预估需要在CAD软件中进行调整的产品区域和绘制的工艺补充区域,并进行相应绘制说明。

3.2 工艺方案制定3.2.1 检查产品数模,从成形难度、成本、质量要求、生产设备等方面综合考虑,制定详细的工艺成型路线。

一般工艺成型路线大致可分为两种:拉延→修冲→翻整或是落料→成形→翻整。

3.2.2 根据制定的成型路线,详细划分每工序工作内容,并绘制相应辅助线和辅助面。

3.3 产品数模输入3.3.1 将产品数模曲面转化为B曲面,以减少数据格式转换出现畸形面。

3.3.2 将产品数模及辅助线面按各工序工作内容要求,分别转换成igs格式导出。

一般分为拉延或数模、落料或修边曲线、翻整数模等。

3.3.3 将输出的igs文件按需要输入Autoform。

3.4 模型修整3.4.1 检查Autoform中导入的产品数模或工艺数模,先确认是否为左右对称件若为对称件则可以设置成对称形式可减少后续工艺面优化时间,输入冲压方向及选择正确的材料,剔除不良的网格面,并进行修补,同时填充数模上所有孔洞。

最终形成只有唯一外边界的模型。

如果后续有翻边工序,需根据具体情况决定是否删除翻边面。

3.4.2 利用fillet选项卡进行空隙、锐边及凸出面质量检查ErroTolerance容许的误差=0.1mm;Max. Side Lenth 最大边长=30mm(Face面);锐边与倒角:Fillet/Check Radius 过渡/检查圆角 =1mm;Global Radius 全局圆角=3mm。

Autoform斜楔侧翻边设置介绍

在很多情况下,仅仅正冲方向的翻边并不能满足产品需要,如汽车顶盖外板前部用于安装风挡玻璃的内凹形状,此时就要用到斜楔机构,通过侧翻边达到成形的目的。

可以看到这个零件有典型的需要侧翻边的形状,至于前面的各个工序设置就不进行详细的介绍了:现在开始重点介绍OP50侧翻边工序1、首先将侧翻边的数模导入AF,并在Geometry generator 中添加Form工序,通过Tip设置其主冲压方向与前面的各个工序都相同,侧冲机构方向在后面再进行设置。

2、添加两个在form,设置form 和Radius后生成两个侧翻(侧整)的工具,此时可以看到其运动指示的箭头与主冲压方向相同,也是从上到下的运动方向,这样显然是不行的。

4、设置form工具的冲压方向Form direction。

这里面有好多项目可以定义form方向,常用的有Azimuth / inclination选项和set dir选项,前一个选项可以通过直接输入与主冲压方向所成角度值来定义运动方向,具体设置可以自行尝试输入不同数值观察其变化,这也是一个很方便的功能,但是本文重点介绍后一重方法,后者的设置方式是通过导入代表冲压方向的直线来定义斜楔运动方向的,需要与CAD结合使用,主要步骤如下:(1)、在UG中绘制出与冲压方向相平行的直线,将两个翻边方向的直线一起导出igs。

(2)、在AF中打开curve manager曲线管理器将该igs导入,并选择同意进行Tip将导入的曲线自动转换为AF现设置的冲压坐标系,完成备用。

(3)、选择前面提到过的set dir,选择Copy from curve,将刚才导入的方向曲线选上,观察出现的黄色箭头是否与想要的冲压方向一致,如果相反,则点击Swap进行反转,OK.这样该form工具的方向就设置完成了。

5、在process generator中添加form工序,设置好post 与pad的工具,将steel命名为steel1并将在Geometry 中Delete data将其数据删除,原因是由于AF默认会将这些侧整形的工具放置在一个工具中,如果运动方向和行程都相同,那这种方式是可行的,如此零件上一序正翻边就可以将两个翻边工具放置在一个steel tool中,但这序两处侧整的冲压方向各不相同,所以需要单独设置。

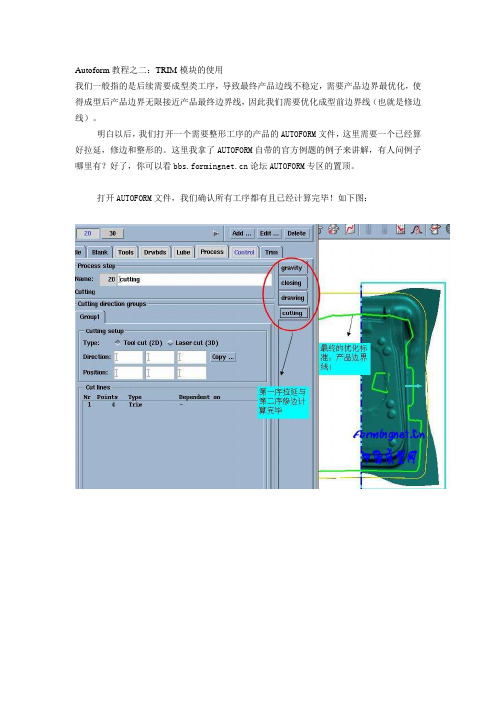

Autoform教程之二:TRIM模块的使用

Autoform教程之二:TRIM模块的使用

我们一般指的是后续需要成型类工序,导致最终产品边线不稳定,需要产品边界最优化,使得成型后产品边界无限接近产品最终边界线,因此我们需要优化成型前边界线(也就是修边线)。

明白以后,我们打开一个需要整形工序的产品的AUTOFORM文件,这里需要一个已经算好拉延,修边和整形的。

这里我拿了AUTOFORM自带的官方例题的例子来讲解,有人问例子哪里有?好了,你可以看论坛AUTOFORM专区的置顶。

打开AUTOFORM文件,我们确认所有工序都有且已经计算完毕!如下图:

OK。

确认完毕后,我们开始进行TRIM的设置了,在整形工序后面增加TRIM。

窗口菜单: Create-Trim,如下图:

出现TRIM功能的设置框,如下图:

OK。

我们安装图示说明,进行设置,如下图:

OK。

设置完毕,我们进行计算,

运算完了,将产生以下文件,因为我只算了一次,所以仅仅产生一个trm_trm1.sim.

Ok..下面我们打开trm_trm1.sim,如下图:

放大我们可看出反算修边线的效果。

AUTOFORM学习资料

这里的时间是用 die的绝对值-binder绝对值

在drawing中,可以看 到右图所示: die要给定一个速度 V=1 punch是不动的。 Binder要给定一个压力 要根据实际的情况而定。

这里的时间是binder的绝对值

这样我们的设定就完成了,在Job中选择标注的位置。就开始计算。

在计算的过程中, 我们可以 reopen,这样可 以一边计算一边 看成型的情况。 右图是在计算前3 者的位置关系。

此线为分模线

3、选择成型的方式。 在Model中选择Input generator就可以看到右边的对话框。设置完毕后 电击OK就可以看到下面的对话框。

我们可以看到有3个红色的单词,这些都是我们要去设置参数的。

在

Tool s

上模 下模 压板

中 我 们 可 以 看 到 右 图 所 示 的 对 话 框 。

剪边:要先增加定位再剪边。

2

1

3

完成上面步骤,就可以看到在Process中会出现标示位置。然后我们选择定位在什 么位置,一般选择在Punch上。

定位完成后,就要开始建立Cutting,新建的方法与定位的建立方法一样。

其参数设置如右图标示

剪边设定完成后,就要设定整形的相应的参数。如下图所示。

参数设定完毕后,就可以 开始计算了。

在add中选择drawbead就可以看到右图所示拉料劲的位置如下拉料劲的宽度拉料劲的系数在process中有gravity重力closing合模drawing拉延

AUTOFORM学习资料

一、基本步骤。 1、文件的新建和导入。 文件名 单位及力

公差

文件路径

2、分离模仁和压料板。

在导入之前,要在CAD软件里,用分模线将压料板与模仁分开。先用右键选择点击 Binder Apply. 这样我们就可以看到模仁外面有一条蓝色的线,那就是Autoform自动生 成的一条线——分模线。如下图。

AutoFormR7入门教程及使用心得(2024)

探讨AutoFormR7的高级功能,如自适应网格划 分、多步成形模拟、缺陷预测等,以提升模拟的 精度和效率。

2024/1/26

工作流程

详细阐述使用AutoFormR7进行金属板材成形模 拟的完整工作流程,包括导入几何模型、设置材 料参数、定义工艺条件、进行模拟计算以及结果 后处理等。

案例实践

考虑冷却效率

优化冷却系统设计,确保 模具在生产过程中能够快 速且均匀地冷却,从而提 高生产效率。

21

常见问题及解决方案

2024/1/26

模拟结果与实际不符

这可能是由于材料模型选择不当、边界条件设置错误或网 格划分不够精细等原因造成的。解决方法包括调整材料模 型、重新设置边界条件或细化网格等。

计算时间过长

AutoFormR7入门教程及使用心 得

2024/1/26

1

目录

2024/1/26

• 引言 • AutoFormR7软件概述 • 入门教程:基础操作与功能 • 进阶教程:高级功能与应用 • 使用心得:技巧与经验分享 • 总结与展望

2

01

引言

Chapter

2024/1/26

3

目的和背景

目的

本教程旨在帮助初学者快速掌握AutoFormR7软件 的基本操作和功能,以便更有效地进行金属板材成 形模拟和分析。

24

对未来学习的建议

2024/1/26

深入学习冲压成型理论知识

为了更好地应用AutoFormR7软件,我需要进一步学习冲 压成型的理论知识,包括材料力学、塑性成型原理等。

提高实际操作能力

通过不断的实践操作,提高我的建模、分析和后处理等操 作能力,更加熟练地运用AutoFormR7软件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(13)

不过现在AutoForm4.4的整形过程设置比现在简单好多,而且易理解。

3.2在Autoform中对整形过程进行设置:

3.2.1打开拉延序的.sim文件,在此基础上进行整形过程的设置。

3.2.2打开几何构型(Geometry Generator)对话框,导入产品数型,导入过程如图所示:

(1)Geometry Generatory Generator对话框,如图(1)所示;

3.设置过程

3.1过程准备

3.1.1按“Autoform操作规范”进行工艺补充(如图所示),并进行拉延序的计算,拉延序的计算结果达到最佳时,方可进行后序的计算。

3.1.2将修边线(必要时将修边后的产品型以.igs格式输出以便在Autoform中计算整形和翻

边时提取修边线)、产品数型以.igs格式输出。

(11)

增加一个上压料芯与下托料芯的闭合过程:

在增加了定位过程后,需要增加一个上压料芯与下托料芯的闭合过程,选择拉延中的closing过程设置,作为默认的过程设置。如图所示为设置的结果:

新增加一个整形成型过程:

新增加一个翻边成型过程:

运动过程检查:

Runstart simulation/view log…,弹出如图(13)所示对话框:

②在File的下拉菜单中选择Import[如图(2)所示];弹出如图(3)所示的对话框;

③选择New Geometry,在地址栏中输入文件所在地址,单击OK。

3.2.3打开仿真参数输入(Input Generator)对话框,进行仿真参数设置。

3.2.3.1模具结构的运动过程

① 在进行仿真参数设置以前,首先要了解模具结构的运动过程。

(8)Input Generator中的Process对话框

(9)

确认后弹出如图(10)所示对话框:

新增加一个修边(cutting)过程:此过程加在drawing过程后。按照图(10)旁的注释确定修边线。

(10)

新增加一个定位过程:

在增加了修边过程后,需要对制件进行定位,这时就需要在cutting后增加一个定位(position)过程。按照图(11)旁的注释,选择制件定位的位置。

翻边:向上翻边是通过上压料芯和下托料芯夹紧料与下模镶块的相对运动来完成的;向下翻边是通过上压料芯和下模压紧料与上模镶块的相对运动来完成的。

整形:整形是通过上(或下)模镶块与上压料芯(或下托料芯)的相对运动来完成。

②此产品需要向上翻边,且拉延修边后的产品型和翻边前的产品型不一致,因此在Autoform中进行仿真参数设置时要相应的增加上压料芯、上模镶块、下托料芯和下模镶块这些工具;同样,在运动过程设置中也需要增加修边、定位(制件)、闭合、成型这些运动过程(其中成型过程需要两个,分别为:翻边、整形的成型过程),先将修边后的产品型整形,再翻边得到最终的产品型。

Autoform中整形的设置过程

以S21项目中的一个产品为例,介绍在Autoform中设置整形的过程。

1.产品名称:左/右门槛后部本体,产品图号:S21-5101931/2料厚:1.2材质:ST12

如图所示:

2.此产品由(1)拉延、(2)修边冲孔、(3)翻边整形、(4)冲孔侧冲孔切断四序完成(左右件共模)。仅介绍第三序翻边整形的设置过程。

(4)Input Generator中的Tools对话框

3.2.3.2根据需要添加工具,在Input Generator中的Tools对话框[如图(4)所示]中选择Add tool,弹出如图(5)所示对话框。

(5)

确认后弹出如图(6)所示对话框:

(6)

选择工具的范围,点击Reference,弹出如图(7)所示对话框:

右键在数型上选择工具范围,按照图(7)旁的注释根据需要单击1或2或3确定所选工具的范围,最后单击OK确认增加工具。

(7)

如果需要继续增加工具,则按照上述方法添加。

3.2.3.3根据需要添加运动过程,在Input Generator中的Process对话框[如图(8)所示]中选择Add process step,弹出如图(9)所示对话框。