一种轻型货车车架有限元分析与优化

车架有限元强度分析及轻量化设计

图1㊀车架截面参数longjunhua@㊂Automobile Parts 2021.020852021.02 Automobile Parts086图2㊀车架受力简化示意T 2处力矩平衡原理,计算出支反力T 1T 1=[F 1k (k /2-n )+F 2w (m -w /2-v )]/m (2式中:T 1为前桥中心处对车架的支反力,N ;T 2为中后桥中心处对车架的支反力,N ;F 1为底盘簧上质量在车架上的均布载荷,N /m ;F 2为装在车架上的分布载荷,N /m ;y 为上装质心位置,m ㊂根据平衡方程,得出L 处的截面弯矩和剪力分别为:M =F 1(L +s )2/2+F 2(L -v )2/2-F 1L(3Q =F 1(L +s )+F 2(L -v )-T 1(4当剪力Q =0时,M 出现极值M 0;当支反力R 1㊁R 处M 亦出现拐点M 1,M 2㊂最大弯矩M max 取三者之间的最大值,考虑实际使用条件和安全系数,最大弯矩M max 取2倍静载荷条件㊂故单根纵梁断面的最大弯曲应力为:δmax =2M maxW XɤσS (5式中:σS 为材料的屈服强度㊂根据式(1)和式(5)来初步确定车架的截面尺寸㊂2㊀车架有限元模型的建立根据上述确定的车架截面利用Catia 软件进行车架总体设计,完成设计后通过有限元仿真软件Hyperworks 进行车架总体强度分析㊂图3㊀车架有限元模型3㊀车架强度分析结果3.1㊀载荷与边界重卡牵引车车架在行驶过程中主要承受4种工况,分别是弯曲工况㊁转向工况㊁制动工况㊁扭转工况,这4种工况施加载荷见表1,边界条件见表2㊂表1㊀4种工况下载荷情况㊀弯曲工况/g转向工况/g制动工况/g扭转工况/gx 00-0.70y0-0.200z-2.5-1-1-1注:x 表示前进方向,y 表示转弯方向,z 表示垂直地面方向㊂Automobile Parts 2021.02087图4㊀弯曲工况车架应力云图图5㊀转向工况车架应力云图图6㊀制动工况车架应力云图图7㊀扭转工况车架应力云图4种工况下最大应力见表3㊂表3㊀4种工况下最大应力㊀弯曲工况转向工况制动工况扭转工况最大应力/MPa 344.8324.7285310最大应力位置第二横梁附近,油箱连接处第二横梁附近,油箱连接处第二横梁附近,油箱连接处第四横梁附近,悬置安装处由表3可知,车架纵梁和横梁材料为B510L ,材料的屈服强度355MPa [1],以上4种工况最大应力334.8MPa ,小于材料的屈服强度,满足强度评判要求㊂4 轻量化设计根据应力云图,对车架受力不大的地方进行轻量化设计㊂具体措施为:将第三横梁处下连接板厚度10mm 改为8mm ,纵梁上连接板厚度8mm 改为6mm ,左右位置各两次,如图8所示㊂2021.02 Automobile Parts088图8㊀车架轻量化位置车架减重后应力云图如图9 图12所示㊂图9㊀减重后弯曲工况车架应力云图图10㊀减重后转向工况车架应力云图图11㊀减重后制动工况车架应力云图图12㊀减重后扭转工况车架应力云图可以看出,车架减重后与减重前4种工况下,车架承受的最大应力相当,满足强度要求㊂车架共减轻15.4kg ,4种工况下最大应力见表4㊂表4㊀4种工况下最大应力kg㊀原质量改后质量共减重横梁下连接板7.9ˑ2 6.3ˑ2纵梁上连接板24.4ˑ218.3ˑ215.4结论文中首先通过理论公式对车架纵梁截面进行选择按此截面设计完成车架总成后,通过有限元仿真分析对车架总成进行实际道路上各种工况下的强度分析㊂根据应力结果,提出了横梁和纵梁连接板的减轻方案,结果显示,减重后和减重前应力相当,满足强度要求㊂通过对车架的有限元分析,前期设计之初可以大大缩短时间,提高产品准确率㊂参考文献:[1]邓祖平,王良模,彭曙兮,等.基于HyperWorks 的某轻型卡车车架有限元分析及结构改进[J].机械设计与制造,2012(5):84-86.DENG Z P,WANG L M,PENG S X,et al.Finite element analysis and structure improvement on a light-duty truck frame based on hy-per works[J].Machinery Design &Manufacture,2012(5):84-86.[2]黄黎,段智方,庞建中.重型半挂牵引车车架结构的有限元分析[C]//第三届中国CAE 工程分析技术年会论文集,2007.[3]张建,戚永爱,唐文献,等.基于有限元法的某卡车车架优化设计[J].机械设计与制造,2012(5):48-50.ZHANG J,QI Y A,TANG W X,et al.Optimal design of some truck frame based on FEA [J].Machinery Design &Manufacture,2012(5):48-50.[4]景俊鸿,邵刚.中㊁重卡车架轻量化设计[J].合肥工业大学学报(自然科学版),2009,32(Z1):14-17.JING J H,SHAO G.Lightweight design of the middle and heavy truck s frame[J].Journal of Hefei University of Technology(Natural Science Edition),2009,32(Z1):14-17.。

货车车架的有限元分析及车厢对其性能的影响

)R 建立几何模型,应用 ’S/</ 建立有限元模型。

分别在各个铆钉的实际位置,应用短梁元来模拟部 件间铆钉连接, 短梁元用其真实的材料和截面尺寸, 并使其沿自身轴线的转动刚度为零,保持平动自由 度。整个车架有限元模型中包括: 梁单元 Q13PT , *.# 个; 壳单元 /8(QQ*+ , 节点 总 数 , $" -++ 个; $" .-" 个; 共 * 万余自由度。 为便于与测试结果进行比较,钢板弹簧、发动 机、 油箱、 驾驶室、 车厢等暂未考虑。 车架纵梁、横梁部分采用 $*U3 钢,部分采用 材料特性如表 $ 所列。 V!+.,

$

$"%

考虑车厢影响的车架强度、 刚度分析

考虑车厢影响的车架有限元模型的建立 车厢及货物通过木块将载荷传递给车架,车厢

!"#

车架弯曲工况计算 该工况主要对载货汽车在满载状态下四轮着地

与车架通过 > 型螺栓及铆接搭块上的螺栓连接。车 厢建模时采用三维梁单元,木块应用壳单元进行模 拟以便将载荷传递给车架。整个车架有限元模型中 包括: 梁单元 ?-*2@, 梁单元 A/B,%@@ , 01# 个; % ##6 个;壳单元 CDE??0’ , %# @6’ 个;节点总数: %0 6#% 个; 共 %" 万余自由度。载荷处理时将车厢自身质量 处理为惯性载荷, 其它与光车架时基本相同。

$"#

考虑车厢影响的车架强度、 刚度分析 车辆匀速直线行驶工况时车架强度、刚度分析

表明, 车架的变形主要表现为驾驶室部位抬起约 %"

,,, 尾 部 下 弯 %1 ,,, 与 光 车 架 变 形 相 比 减 小 1 车 架 应 力 的 最 大 值 为 %@% 9:; , 小于光车架时 ,,; 的 %6’ 9:; , 主要位于左右纵梁处。

大客车轻量化有限元分析_整车优化

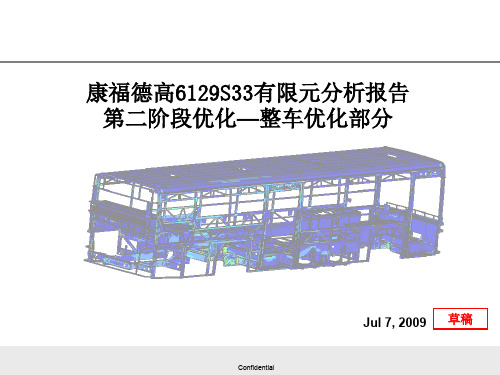

变量 约束 目标

去掉对刚度较为敏感的变量, 剩余201个变量

质量减少300kg以上 应力约束不超过原状态应力10%

四种工况加权应变能最小

Confidential

子组

车架 地板 侧围 顶盖

原有变量 个数 34 141 84 12

现在变量 个数 24 124 44 9

1.2 部分厚度尺寸变量优化分析——变量、约束、目标

注:红色数字是优化以后应力超过许用应力且有较明显的增大

R3

R2 R1

R4 55.4 70.5

R5 63.5 63.3

R4

R5

Confidential

1.3 部分厚度尺寸变量优化分析——整车强度对比

位置 优化以前 优化以后

1 14.5 14.6

2 18.1 18.5

顶盖 扭转(左)工况 3

55.9 62.1

490kg -5.48%

Confidential

1.1 灵敏度分析——车架减薄厚度结果

车架原状态厚度

优化后车架厚度

Confidential

1.1 灵敏度分析——弯曲工况车架减薄应力对比

车架原状态应力

Confidential

优化后车架应力

本页只作为简 单对比,可以 看出强度变化 不是太大。且 在许用应力范

6.5

5

6.5

5

5

4

6.5

5

4

3

5

4

6.5

5

位置

23 24 25

优化前 (mm)

6 6 6

优化后 (mm)

4.5 4.5 4.5

Confidential

1.2 部分厚度尺寸变量优化分析——顶盖优化结果

某纯电动轻卡车架模态分析与优化设计

10.16638/ki.1671-7988.2020.17.005某纯电动轻卡车架模态分析与优化设计谭喜峰,宁源源,蹇隆光,陈琳(陕西汽车集团有限责任公司技术中心,陕西西安710200)摘要:文章采用有限元分析软件Hypermesh对某纯电动轻卡车架进行分析与优化。

建立车架有限元模型并求解前六阶模态振型,结合车架动态特性开展车架结构参数优化,改进后车架模态频率变化平缓,避免了车辆行驶中的共振。

最后对比车架台架试验数据与CAE仿真分析结果,验证有限元分析的可靠性,为后续车架结构的改进、优化设计提供了参考。

关键词:纯电动轻卡;铝合金车架;Hypermesh;模态分析中图分类号:U469.7 文献标识码:B 文章编号:1671-7988(2020)17-14-03Modal analysis and optimal design of a pure electric light truck frameTan Xifeng, Ning Yuanyuan, Jian Longguang, Chen Lin( Technology Center, Shaanxi Automobile Group Co., Ltd., Shaanxi Xi'an 710200 )Abstract: The finite element analysis software Hypermesh was used to analyze and optimize a pure electric light truck frame. The finite element model of the frame is established and the first six modes of mode shapes are solved. The structural parameters of the frame are optimized based on the dynamic characteristics of the frame. After the improvement, the modal frequency of the frame changes gently and the resonance during the vehicle is avoided. Finally, the test data of the frame and the CAE simulation analysis results are compared to verify the reliability of the finite element analysis, which provides a reference for the subsequent improvement and optimization of the frame structure.Keywords: Electric light truck; Aluminum frame; Hypermesh; Modal analysisCLC NO.: U469.7 Document Code: B Article ID: 1671-7988(2020)17-14-031 前言节能减排是目前世界发展的重要主题,新能源汽车由于低排放、无污染,能有效缓解由机动车造成的空气污染,成为汽车工业未来发展的趋势。

货车车架有限元模型的建立及分析 (1)

作者简介:柴新伟(1981-),男,山西夏县人,在读硕士研究生,研究方向:车辆工程。

收稿日期:2009-07-02;修回日期:2009-12-01引言汽车车架是发动机、底盘、车身各总成及专用车专用设施的安装基础和关键承载部件。

我国对于一般车架的设计及强度校核,是依靠经典的材料力学、弹性力学、结构力学的经验公式。

传统分析设计方法,具有简单易行的优点,目前在我国的车辆设计计算中仍起一定作用。

传统方法也有明显不足,带有相当的盲目性,每次车架设计改进都不会有明显的突破;而且设计周期长,使得车架的更新换代的速度较慢,不能与现代化商品主产竞争相适应;也不能对车架结构的应力分布及刚度分布进行定量分析。

因此,设计中不可避免地造成车架各部分强度分配不合理现象;使得整个车架设计成本提高,而且某些部位强度不足,容易引起事故;某些部位强度又过于富余,造成浪费,达不到优化设计的目的。

随着CAD/CAE 技术的推广及计算机软硬件的发展,汽车行业已将CAD/CAE 技术用于汽车车架的设计与研究,为工作人员提供了可靠的计算工具[1]。

如果直接从CAD 软件导入Ansys ,会出现一些模型上相关问题,例如失去面,且其前处理不是很好;然而hyperworks 却有良好的CAD 兼容性和很好的有限元模型前后处理功能。

在CAD 中建立车架三维模型时,由于结构复杂,对一些附属结构和工艺结构,简化:1)略去某些功能件和非承载构件。

有些构件仅为满足工艺或使用要求设置,并非根据强度要求设置,对车架结构内力分布和变形的影响较小,因此建模时可以忽略(如工艺孔,缓冲座等)。

2)对某些部件进行简化。

车架主要是用槽钢和钢板铆接和螺栓连接而成,建立结合模型时只保证零件间的相对准确位置和连接孔的对应.根据副车架和主车架的连接方式,可将其简化为主车架左右边梁上的均部载荷,不再单独建模[2]。

将模型从CAD 软件导入hypermesh 中,车架边梁和横梁采用壳单元(SHELL63),实体零件(如吊耳,平衡悬架等)选用实体单元(solid45),钢板和板簧使用刚性梁单元和弹簧单元模拟。

车架刚度及模态的有限元分析与优化

车架刚度及模态的有限元分析与优化马迅,盛勇生(湖北汽车工业学院汽车系,湖北十堰442002)摘要:建立某概念设计阶段的车架有限元模型,利用工程分析软件ANSYS6.l计算出其前五阶固有频率、振型及弯曲和扭转刚度;以总质量为目标,在动静刚度许可的范围内对其纵横梁的截面尺寸进行优化设计。

关键词:有限元法;车架;模态分析;弯扭刚度;优化设计Abstract:In this paper,a finite eIement modeI of a frame,which is on the phase of conceptuaI design,is estabIished using the software ANSYS6.l.The primary five naturaI freguencies and corresponding modaI shapes as weII as the static bending and tor-sionaI stiffness are caIcuIated.Aiming at the minimum totaI mass,the section dimension of the IongitudinaI and cross girders of the frame are optimized in the aIIowabIe range of static and dynamic stiffness.Key words:Finite eIement method;VehicIe frame;ModaI anaIysis;Bending and torsionaI stiffness;Optimization design中图分类号:THl32文献标识码:A文章编号:l006-333l(2004)04-0008-04基于有限元法的车架设计流程为:根据设计任务书并参照同类车型车架确定初步的结构方案;建立车架的实体模型;对实体模型进行网格划分,建立车架的有限元计算模型(用于结构选型的概念性设计阶段,大多采用空间梁单元模拟车架的纵横梁);确定载荷和约束条件;计算车架的刚度、强度、振动模态等关键性能指标;分析计算结果,将其与设计要求对比,看是否符合要求;将初始结构参数作为设计变量,将一些关键性能指标作为状态变量,以质量最轻或体积最小为目标进行优化设计[l]。

货车车架的有限元分析

图 6 扭转工况的应力分布图 / MPa 4. 3 模态的计算结果

模态计算该车架的自由振型 ,即取消所有约束条件 、承载 情况和前后悬弹簧的作用 ,用 Block Lanczo s 法提取自由振动 时的前 15 阶固有频率 ,前 6 阶的频率为零 ,其余各阶频率如表 1 。其中节选的第 7 阶 、第 9 阶的振型 ,如图 8 、图 9 所示 。

挠度ix轴的转角ixixiyizixiyiz24个自由度iz节点力矩阵为取决于单元的方位尺寸和弹性性质而与单元位置无关就可以进行车架的有限元分析计算了车架的有限元模型该车架初步设计为长考虑到车架几何模型的复杂性可在三维cad软件里面建立好车架的面模型然后导入到ansys里分析分析时首先要考虑的是各铆接点的位置hptcreatearea相应硬点连接成mpc单元因车架各层间即有压应力mpc的类型应选择rigidbeam方式对于纵梁和横梁选用shell63单元进行网格划分通过mpc与车架连接个弹簧单元与车架后轴连接单元总数为96213节点总数99897mpc单元为1012材料为16mn弹性模量为2e5mpa约束条件及承载情况车架设计最重要的是考察车架在弯曲和扭转时的受力情弯曲工况的边界条件及承载情况计算时约束前后悬弹簧接地处的所有自由度让车架形成一简支梁结构根据实际受力情况在安放驾驶室的地方加上20n在剩余处加上330n13

图 8 第 7 阶振型

图 7 扭转工况下横梁的应力分布图/ MPa 表 1 车架的 7~15 阶固有频率及振型

阶数 7 8 9 10 11 12 13 14 15

频率/ Hz 6. 710 5 13. 325 18. 097 20. 080 23. 718 26. 013 37. 705 44. 159 47. 888

∑R j u j = 0

基于ANSYS的东风货车车架仿真和有限元分析

基于ANSYS的东风货车车架仿真和有限元分析摘要:货车车架是车子的关键受力部分,货车上受到的来自内部和外界的各种载荷最后都要传递给货车车架,所以车架结构强度的大小是货车整体设计的关键因素之一。

在汽车设计中,有限元分析法可以对汽车进行动态性能、静态性能和车架结构分析,从而,对车身结构优化,提高整车性能、缩短设计时间。

有限元软件ANSYS具有独一无二的分析优化功能和良好的可靠性,在结构动力分析、静力分析和优化设计方面具有出色的表现。

本文以东风货车为研究对象,运用Pro/E和ANSYS软件,先创建货车车架的三维实体建模型,在对其动态分析、静态分析及模态分析研究。

以实体为基础进行建立他的简单尺寸来优化,以车架的截面面积作为参数,把他最小的体积作为其最终结果。

简单介绍Pro/E三维建模的简化技巧和ANSYS结构优化设计时的基本思想和方法。

通过对东风货车车架结构的有限元仿真和有限元分析,积累许多宝贵的经验,得到一些重要数据,在以后货车车架的设计优化中有借鉴和指导作用。

关键词:东风货车车架;ANSYS;Pro/E;静态分析;动态分析;模态分析Dongfeng truck frame based on ANSYS simulation and finite element analysisAbstract:Truck frame is the car key part of the force, van from internal and external load, the last to be passed on to the truck frame, so the size of frame structure strength is one of the key factors of the overall design of the truck. In the automobile design, the finite element analysis method can be used to analyze the dynamic performance, static performance and frame structure of the vehicle, so as to improve the performance of the vehicle and shorten the design time. Finite element software ANSYS has a unique analysis optimization function and good reliability, and has excellent performance in structural dynamic analysis, static analysis and optimization design.In this paper, Dongfeng truck as the research object, the use of Pro / E and ANSYS software, to create a three-dimensional model of the truckframe, the dynamic analysis, static analysis and modal analysis. Optimization structure based on the entity unit model to create the frame size is simple constraints, with the frame of the longitudinal cross section area size as a design parameter, the frame structure of the total volume minimization as optimization the final result. The simplified technique of Pro/E 3D modeling and the basic idea and method of ANSYS structure optimization are introduced in this paper. Through the finite element simulation and finite element analysis of the frame structure of the Dongfeng truck, accumulated many valuable experiences, and get some important data, which have reference and guidance in the design optimization of the truck frame.Key words:Dongfeng truck frame;ANSYS; Pro/E; Static analysis; Dynamic analysis; The modal analysis基于ANSYS的东风货车车架仿真和有限元分析1 引言1.1 课题的目的和意义当代汽车工业中,有限元分析法在已经普遍应用在车辆骨架的研发里面。

基于有限元分析的汽车车架结构优化

车辆工程技术75车辆技术0 前言 汽车车架作为汽车承重的载体表现形式,一般多承受来自货物、动力系统以及传动系统等方面的载重压力,同时还承受汽车多方面力矩工作状态的载重压力。

为确保汽车车架得以满足预期结构强度要求以及运行性能,设计人员必须严格按照汽车车架设计原则以及先进技术要求,以达到轻量化设计目的。

而通过利用有限元分析法至少可以在汽车车架结构强度、运行性能等方面进行优化与加强。

不仅可以初步解决工况复杂性问题,同时还可以满足汽车车架运行需求,具有一定的应用意义。

1 有限元分析法 所谓的有限元分析法主要是指实现将连续结构分解成多个单元组或者单元的过程而运用到的一种分析方法。

根据单元分析结果以及应用情况,针对整体结构性能进行合理研究与分析。

结合当前应用情况来看,现有的有限元分析法主要以计算机设备为研究与分析主体,按照研究对象特点进行合理分析[1]。

实践过程中,有限元分析方法一般多体现出下述特点: (1)有限元分析方法一般多应用于工程结构分析工作当中。

本文所分析的汽车车架在形状研究方面一般不受约束条件的影响,且CAD形状也不会有限元模型建立过程造成不良影响。

(2)利用有限元分析方法的过程中,汽车车架单元材料可以根据实物属性特点进行合理确定,无需过多考虑格结构之间的作用影响。

(3)有限元分析法需要根据汽车车架实际运行情况进行合理研究与分析,最好可以按照汽车实际荷载能力,明确汽车车架在不同行驶工况下可能出现的运行状况,目的在于确保荷载与约束力之间的作用关系得以明确,为汽车车架的优化设计发展提供内在驱动力[2]。

2 汽车车架结构优化设计类型研究 关于汽车车架结构优化设计类型问题的研究,可以从截面尺寸优化、形状优化、拓扑优化等方面进行合理设计与分析。

其中,对于截面尺寸优化工作可以按照结构尺寸参数要求,如车架截面尺寸、厚度等问题,将其作为设计变量因素进行合理优化。

同时,对于形状优化工作可以通过改变结构内外边界形状情况进行合理优化,不断改善汽车车架结构性能,以确保材料配置效果得以达到预期。

基于有限元法的某卡车车架优化设计

mz i sl, l i l hlso e r i o r ut mutcr e o t s t a ne s i c e f hf t i

ba eeajse i l eit a hl wt e w r dut t as ge l i l oe i m do n l c h p

(S h o f lcrc l n tmoieE gn e n ,in s iest f ce c n c o l e t a dAuo t n ie r g Ja g uUnv ri o in ea d oE i a v i y S

T c n l yZ a gi a g 1 6 0 C ia e h o g ,h nj gn 5 0 ,hn ) o a 2

机 械 设 计 与 制 造

Ma h n r De i n & c iey sg

文章编号 :0 13 9 (0 2 0 — 0 8 0 10 — 9 7 2 1 )5 0 4 — 3

Ma u a t r n f cu e

第 5期 21 0 2年 5月

基 于有 限元 法的某卡车车架优化设 计 木

T er s l h w d t ep e i td r s l e e welco e t e pe i n a e u t. c r ig t p lg p i h e u t s o e ,h r d c e e u t w r l ls o x r s s e m t r s l Ac o d n t o o y o t l s oyew r 软件为平台,建立某卡车车架有限元分析模型,并进行 了 k 相应的试验验 证。 再针对车架第一、 五横梁进行拓扑优化, 最后对主梁进行尺寸优化 , 出最优化的车架结构。 得 结果表 明: 计算结果与试验结果相吻合, 验证 了 模型的正确性。 根据拓扑优化结果, 第一、 五横梁侧面多个圆孔

基于ANSYS的东风货车车架仿真和有限元分析

基于ANSYS的东风货车车架仿真和有限元分析摘要:货车车架是车子的关键受力部分,货车上受到的来自内部和外界的各种载荷最后都要传递给货车车架,所以车架结构强度的大小是货车整体设计的关键因素之一。

在汽车设计中,有限元分析法可以对汽车进行动态性能、静态性能和车架结构分析,从而,对车身结构优化,提高整车性能、缩短设计时间。

有限元软件ANSYS具有独一无二的分析优化功能和良好的可靠性,在结构动力分析、静力分析和优化设计方面具有出色的表现。

本文以东风货车为研究对象,运用Pro/E和ANSYS软件,先创建货车车架的三维实体建模型,在对其动态分析、静态分析及模态分析研究。

以实体为基础进行建立他的简单尺寸来优化,以车架的截面面积作为参数,把他最小的体积作为其最终结果。

简单介绍Pro/E三维建模的简化技巧和ANSYS结构优化设计时的基本思想和方法。

通过对东风货车车架结构的有限元仿真和有限元分析,积累许多宝贵的经验,得到一些重要数据,在以后货车车架的设计优化中有借鉴和指导作用。

关键词:东风货车车架;ANSYS;Pro/E;静态分析;动态分析;模态分析Dongfeng truck frame based on ANSYS simulation and finite element analysisAbstract:Truck frame is the car key part of the force, van from internal and external load, the last to be passed on to the truck frame, so the size of frame structure strength is one of the key factors of the overall design of the truck. In the automobile design, the finite element analysis method can be used to analyze the dynamic performance, static performance and frame structure of the vehicle, so as to improve the performance of the vehicle and shorten the design time. Finite element software ANSYS has a unique analysis optimization function and good reliability, and has excellent performance in structural dynamic analysis, static analysis and optimization design.In this paper, Dongfeng truck as the research object, the use of Pro / E and ANSYS software, to create a three-dimensional model of the truckframe, the dynamic analysis, static analysis and modal analysis. Optimization structure based on the entity unit model to create the frame size is simple constraints, with the frame of the longitudinal cross section area size as a design parameter, the frame structure of the total volume minimization as optimization the final result. The simplified technique of Pro/E 3D modeling and the basic idea and method of ANSYS structure optimization are introduced in this paper. Through the finite element simulation and finite element analysis of the frame structure of the Dongfeng truck, accumulated many valuable experiences, and get some important data, which have reference and guidance in the design optimization of the truck frame.Key words:Dongfeng truck frame;ANSYS; Pro/E; Static analysis; Dynamic analysis; The modal analysis基于ANSYS的东风货车车架仿真和有限元分析1 引言1.1 课题的目的和意义当代汽车工业中,有限元分析法在已经普遍应用在车辆骨架的研发里面。

轻型载货汽车车架有限元静力学分析-开题报告

毕业设计(论文)开题报告学生姓名系部汽车与交通工程学院专业、班级指导教师姓名职称教授从事专业车辆工程是否外聘□是√否题目名称轻型载货汽车车架有限元静力学分析一、课题研究现状、选题目的和意义1.研究现状:(1)从车架的设计方法来讲,早期车架设计采用设计和试验交叉进行。

在车架结构定型之前往往经过多轮设计,设计面对的对象是实物,需要经过样品制造一试验一修改一再设计的往复,这种方式不可避免地导致整个设计过程周期长,以及人力、物力和财力资源的严重浪费。

随着设计验的积累,人们将计算技术应用于汽车车架结构性能的分析及设计中。

初期的车架结构性能计算是通过将车架简化成单根纵梁,进行弯曲强度校核。

这种计算方法至今还在沿用,但它显然满足不了汽车车架结构性能的设计要求。

后来提出的车架结构扭转强度计算方法,只能计算纯扭转工况,不能考虑车架的实际工况,并且,计算比较复杂,工作量大,在实际运用中存在着很大的困难。

再后来,人们将比较设计的思想应用于车架设计中。

这种设计方法是以同一类型的成熟样车为参考来进行车架的设计,目前依然是车架结构初步设计的主要方法。

但是,这种方法可能造成车架各处强度不均匀,某些局部强度富裕较大,产生材料浪费等现象。

20世纪60年代以来,由于电子计算机的迅速发展,有限元法在工程上获得了广泛应用。

有限元法不需要对所分析的结构进行严格的简化,既可以考虑各种计算要求和条件,也可以计算各种工况,而且计算精度高。

有限元法将具有无限个自由度的连续体离散为有限个自由度的单元集合体,使问题简化为适合于数值解法的问题。

只要确定了单元的力学特性,就可以按照结构分析的方法求解,使分析过程大为简化,配以计算机就可以解决许多解析法无法解决的复杂工程问题。

目前,有限元法已经成为求解数学、物理、力学以及工程问题的一种有效的数值方法。

(2)在国外,从60年代起就开始运用有限元法进行汽车车架结构强度和刚度的计算。

1970年美国宇航员将NASTRAN有限元分析程序引入汽车结构分析中,对车架结构进行了静强度有限元分析,减轻了车架的自重,是最早进行车架轻量化的分析。

基于轻卡某重载版车型车架系统有限元分析

10.16638/ki.1671-7988.2018.10.006基于轻卡某重载版车型车架系统有限元分析鞠光(安徽江淮汽车集团股份有限公司轻型商用车研究院,安徽合肥230000)摘要:车架是整个汽车的基体,其功用是支承连接汽车的各零部件,并承受来自车内、外的各种载荷。

文章基于轻卡某重载版3308mm轴距的产品,首先对车架系统的主要零部件进行介绍,然后通过有限元分析软件Hypermesh 分析车架的模态、弯曲工况和扭转工况下的受力情况,分别得到各种工况下车架总成及各零部件的应力、位移,最后进行刚度、强度、以及整个车架布置合理性的分析。

关键词:轻卡;车架;有限元分析;模态分析中图分类号:U467.3文献标识码:B文章编号:1671-7988(2018)10-19-03The Finite Element Analysis of Vehicle Frame System Based on the Heavy-duty TruckJu Guang( Anhui jianghuai automobile group co., LTD., Institute of light commercial vehicles, Anhui Hefei 230000 )Abstract: The frame is the base of the vehicle, it’s role is to support the parts that connect the vehicle, and to bear the various loads that come from inside and outside the vehicle. This paper is based on the product of an overloaded 3308mm wheelbase. Firstly the main parts of the frame system are introduced, and then through the finite element analysis software Hypermesh, the mode of the frame, the bending condition and the force under the torsion condition were analyzed. And the stress and displacement of the frame assembly and the parts are obtained respectively. Finally, the rationality of stiffness, strength and frame arrangement is analyzed.Keywords: light truck; frame; finite element analysis; modal analysisCLC NO.: U467.3 Document Code: B Article ID: 1671-7988(2018)10-19-03引言车架是整个汽车的基体,汽车绝大多数部件和总成都是通过车架来固定其位置的,如发动机、传动系统、悬架、转向系统、驾驶室、货箱和有关操纵机构。

轻型客车车身车架整体结构有限元模态分析

表 3所示为计算值与试验值的对比 。从表中可以 看出 ,与车身模态类似 ,计算模态频率偏小 ,原因是有 限元模型省略了较小零件 ,造成计算频率偏低 ,但模拟 计算值与试验值十分接近 。说明所建立的车架有限元 模型是正确的 。

表 3 车架模态频率计算值与试验值比较

Tab. 3 va lue of fram e m oda lity by sim ula tion and test

图 1 车身车架整体有限元模型 Fig. 1 Finite element model of body

included frame of a light bus

最终建立的车身车架整体有限元模型如图 1 所 示 ,共有 373 443个节点 , 355 765个单元 。其中壳单元 309 468,包含 296 818个四边形单元和 12 650个三角形 单元 ;实体单元 29 112个 ,包含 28 808个六面体单元和 304个五面体单元 ;连接单元 17 185个 ,包含刚性连接 单元 10 983个 、梁单元 2 872个和弹簧单元 3 330个 。

各主要振型如图 6~图 8所示 。

图 6 车架一阶扭转 Fig. 6 The first step distortion modality of frame

图 7 车架一阶侧向弯曲 Fig. 7 The first step modality in

the lateral direction of frame

图 5 侧板三阶弯曲 Fig. 5 The third step curving modality of side bar

表 2 车身车架整体模态计算值与试验值 Tab. 2 va lue of body m oda lity by sim ula tion and test

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第30卷 第2期2008年2月武 汉 理 工 大 学 学 报JOURNA L OF WUH AN UNIVER SIT Y OF TE CHN O LOG YVol.30 No.2 Feb.2008一种轻型货车车架有限元分析与优化叶 勤1,邓亚东1,王 彦2,谭 伟2(1.武汉理工大学汽车工程学院,武汉430070;2.东风汽车股份有限公司,武汉430056)摘 要: 车架作为整车的一个重要部件,对其进行结构分析与研究具有重要意义,而悬架机构以及连接部件的模拟是建立有限元模型的关键步骤。

介绍了以组合单元建立货车车架有限元模型的方法,运用有限元法计算分析车架在典型工况下的应力水平和分布情况,在此基础上对车架进行优化设计,并提出了车架的改进意见。

关键词: 车架; 有限元分析; 优化中图分类号: U 436.32文献标识码: A文章编号:167124431(2008)022*******Finite E lement A nalysis and Optimization of a Light V ehicle F rameY E Qin 1,DEN G Ya 2dong 1,WA N G Yan 2,T A N Wei 2(1.School of Autom otive Engineering ,Wuhan University of T echnology ,Wuhan 430070,China ;2.Dong feng Autom obile C o Ltd ,Wuhan 430056,China )Abstract : Frame is the key of vehicles ,s o it is important to analyze and study its structure ,above all ,the simulation of suspensionand connecting parts is an important step during the m odel built 2up period.A finite element m odel was established for the frame of light truck based on composite elements ,which was used to analyze the stress level and distribution on the frame in typical conditions.Under the guidance of the analyzed results ,the design of the frame was optimized and the suggestions to design improvement were presented.K ey w ords : vehicle frame ; finite element analysis ; optimization 收稿日期:2007209218.作者简介:叶 勤(19822),男,硕士生.E 2mail :a010301@车架作为汽车的承载基体,安装着发动机、传动系、行驶系、货厢等簧上质量的有关机件,承受着传递给它的各种力和力矩。

车架工作状态比较复杂,无法用简单的数学方法对其各部分的应力状态进行准确的分析计算,而采用有限元方法可以对车架的静动态特性进行较为准确的分析,从而使车架设计从经验设计进入到科学设计阶段。

作者运用有限元方法对某货车车架进行强度、刚度分析,并根据分析结果,进行优化设计,提出了改进意见。

1 车架的有限元模型该车架为边梁式,即车架由2根位于两边的纵梁和7根横梁组成,用铆接方式将纵梁和横梁连接成坚固的刚性结构。

以往采用的车架有限元分析模型一般为梁单元模型。

梁单元模型是将车架结构简化为由一组梁单元组成的框架结构,以梁单元的截面特性来反映车架的实际结构特性。

此法无法详细分析车架应力集中问题,不能很好地模拟车架纵、横梁的连接状况。

在实际工程中,车架是由一系列薄壁件组成,且形状复杂,应利用板壳单元进行离散处理。

这种模型可以使分析结果更准确。

1.1 部件连接及相互作用的模拟车架纵、横梁多采用铆钉和螺栓连接。

以点对点或节点耦合的方式建立铆接单元夸大了连接部位铆钉处的局部应力特征。

实际在铆接预紧力作用下,铆钉孔周向的点大致与铆钉点的位移相协调,因此,可以采用梁单元与rigid 刚性单元相结合的连接处理方式。

铆钉采用梁单元处理可以很好地反映出拉压和剪切变形。

铆钉孔周采用刚性单元主从节点的方式处理。

为了使计算结果更加接近实际情况,在连接处添加接触单元来模拟连接处的接触受力情况。

接触单元的刚度k 可按式(1)选取。

k =103×E ×h(1)式中,E 为材料的弹性模量;h 为与接触单元相连接单元的单元尺寸。

1.2 悬架的处理车架是通过悬架系统、车桥和车轮支承在地面上。

为了更准确地模拟实际使用工况,将悬架元件与车架组合起来分析。

悬架的建模方法如图1所示。

将钢板弹簧等效为一个水平布置的矩形截面梁,并以主从结点关系模拟梁的两端点与对应车架吊耳处结点之间的关系。

等效水平梁的宽度B 取为钢板弹簧的实际宽度,其高度H 可按式(2)选取[1]。

H =3KL /4EB(2)式中,K 为钢板弹簧铅垂方向上的装车刚度;E 为材料的弹性模量;L 为钢板弹簧活动吊耳与固定吊耳之间的水平距离。

整个车架有限元模型共创建132908个单元,81079个节点,418729个自由度,其中接触单元1758个。

1.3 车架的载荷及边界条件根据静力等效原则,将发动机、驾驶室、驾乘人员等各部件的质量对车架的作用向其在车架上的作用点(安装点)简化为车架上集中载荷;货厢的质量与装载量之和对车架的作用按货厢与车架的实际接触面积计算简化为车架上的均布载荷。

各部件的质量如表1所示。

有限元分析模型的4个支承点分别取在对应4个车轮的轮心。

车架弯曲工况和扭转工况的边界条件如表2所示。

表1 各部件质量部件名称质量/kg部件名称质量/kg驾驶室550车厢及载荷2200驾乘人员195侧冷凝器20发动机500备胎70油箱(含油)100蓄电池44表2 边界条件部位弯曲工况约束自由度扭转工况约束自由度左前轮X ,Z X ,Y ,Z 左后轮Z Y ,Z 右前轮X ,Y ,Z X ,Z右后轮Y ,Z注:释放4点的全部转动自由度。

2 车架的计算分析1)弯曲工况 弯曲工况的应力分布如图2,图3所示。

车架的最大应力值59.3MPa 出现在第3根横梁的发动机后安装点处,从图3中可以看出车架在弯曲工况下应力分布均匀,应力值远小于车架材料DL510的许用应力320MPa 。

2)扭转工况 车架在扭转工况下的最大应力为238MPa ,出现在纵梁的前板簧吊耳安装处,如图4所示。

从车架模型可以看出板簧的前吊耳与纵梁的接触面积较小,高应力区域较集中,因而此处是车架易产生破坏的地方。

车架的刚度特性可由变形云图看出,最大位移34.4mm 出现在车架右后端(右轮悬空),如图5所示。

3 车架刚度优化在车架的设计定型中,国外汽车企业采用车架刚度作为产品定型的关键指标之一,当按满足刚度准则的要441 武 汉 理 工 大 学 学 报 2008年2月求来确定结构时,则可同时充分满足强度准则。

因此,以优化车架刚度入手以达到提高车架的整体性能。

3.1 目标函数与状态变量的确定在提高车架刚度的同时也会增加车架质量,为了达到优化设计,因而制定以结构总质量最小为目标函数,由于车架的弯曲、扭转刚度需通过弯曲和扭转工况下车架相应位置上的最大位移求得,因此,将弯曲和扭转刚度增加10%的约束换算为最大位移约束,以弯曲和扭转工况下的最大位移作为该优化模型的性能约束进行计算[2],同时将车架构件的最大应力值的上限定为200MPa 。

3.2 设计变量的确定由于该车架已基本定型,优化设计应与实际生产相结合,因而将组成车架各构件的料厚选为设计变量。

通过优化各构件的料厚从而改变各构件的刚度来实现优化目标的收敛,见表3。

表3 变量初始值及变化范围变量名z1H1H2Hs34Hx34H5H6H7Y b -h5s Y b -h5x Y b -h6s Y b -h6x Jqb -h5Jqb -h6初始值/mm 5.05.0 4.0 4.0 4.0 4.0 4.0 3.0 4.0 4.0 4.0 4.0 4.0 4.0变化下限/mm 4.0 4.0 3.0 3.0 3.0 3.0 3.0 2.0 3.0 3.0 3.0 3.0 3.0 3.0变化上限/mm6.06.05.05.05.05.05.05.05.05.05.05.05.05.03.3 优化结果车架刚度优化的目标函数Min -mass 以及约束变量的收敛情况如图6,图7所示。

以质量最小为目标函数,在保证相关约束的前提下进行优化的结果是对刚度贡献相对较小的横梁和腹板进行了减重,在纵梁与第2、第3横梁接头处等部位增加了板厚,因而根据优化结果在相应部位安装加强板以实现增加板厚。

由图6,图7可知,在车架扭转刚度优化过程中,当车架扭转刚度提高到一定值后,车架总质量基本上在某个值附近波动,最大位移由34.4mm 收敛到30.0mm ,减小了12.8%,车架总质量出现先增加后减少的趋势,由268kg 上升到289kg ,提高了7.8%。

车架在扭转工况下的最大应力由优化前的238MPa 下降到180MPa ,减小了24.4%,优化效果明显。

综上所述,在轻型货车车架扭转刚度优化过程中,应协调车架刚度与车架总质量,车架构件最大应力之间的关系,在提高车架刚度的同时降低构件最大应力并尽可能少地增加车架总质量。

4 结 论a.建立正确的有限元模型是有限元分析的关键,应经过多次试算并与实际情况相比较从而完善模型得到可信的结果。

b.在设计车架优化方案时,应该协调车架总质量、车架构件最大应力与车架刚度之间的关系,与实际相结合选取优化变量,建立合理的优化模型以达到优化目标。

参考文献[1] 廖日东,王 健,左正兴,等.有限元技术在载货车辆车架分析中的应用[J ].车辆与动力技术,2006,(2):54259.[2] 马 迅,过学讯,赵幼平,等.基于有限元法的结构优化与灵敏度分析[J ].机械科学与技术,2002,(7):5582561.541第30卷 第2期 叶 勤,等:一种轻型货车车架有限元分析与优化 。