(整理)水泥厂配料计算

第2章 水泥配料计算举例

水泥配料计算示例1、列出各原料、煤灰分的化学组成和煤工业分析资料煤工业分析资料2、煤灰掺入量计算熟料中煤灰掺入量可按下式计算式中,G A为熟料中煤灰掺入量(%),q为单位熟料热耗(kJ/kg),Q net,ar为煤收到基低热值(kJ/kg),A ar为煤收到基灰分含量(%),S为煤灰沉落率(%),P为单位熟料热耗(kg/kg )。

设定熟料热耗为3971(=4.18*950)kJ/kg熟料,煤灰沉落率为100%。

所以,煤灰掺入量=(3971×25%×100%)/17556=5.65%。

3、选择熟料矿物组成如设定要求熟料矿物组成为:C3S=55%,C2S=18%,C3A=9.5%,C4AF=10%,则依据矿物组成计算各率值和化学组成(%)4、将各原料化学组成换算为灼烧基×××5、按熟料中要求的SiO2、Al2O3、Fe2O3、CaO以误差尝试法求出各灼烧基原料的配合比按计算所得熟料化学组成,减去煤灰掺入的成分后,即为无灰熟料成分,由此来计算燃烧原料之配合比及熟料成分、率值和矿物组成。

无灰熟料成分计算各种原料配合比:计算熟料率值计算熟料矿物组成由上可知,计算熟料中率值和矿物组成与要求的有一定差额,同时KH偏低些,IM偏高些。

因此应适当增加石灰石和铁矿石配合比。

取石灰石配合比为68.45%,黏土配合比为25.35%,铁矿石配合比为0.55%,再次计算熟料化学组成:计算熟料率值计算熟料矿物组成以上计算熟料率值和矿物组成均可满足要求,故不再调整配合比。

6、将灼烧基原料的配合比换算为应用基原料配合比68.45×=120.0925.35×0.55×7、计算生料成分各原料成分乘以应用基原料配合比之和即为生料成分有害组分计算和评定2、原料带入的有害组分及生料中的有害组分⑴ K2O+ Na2O石灰石0.81×0.55%=0.4455%黏土0.1858×2.5%=0.4645%铁矿石0.0041×1.5%=0.00615%生料=0.91615%⑵ MgO石灰石0.81×1.5%=1.215%黏土0.1858×2.0%=0.3716%铁矿石0.0041×0.3%=0.00123%生料=1.58783%⑶ SO32-石灰石0.81×0.05%=0.0405%黏土0.1858×0.01%=0.0019%铁矿石0.0041×0.02%=0.00008%生料=0.04248%⑷ Cl-石灰石0.81×0.02%=0.0162%铁矿石0.0041×0.1%=0.00041%生料=0.01661%3、评价碱性氧化物,接近极限值;氧化镁,处于最佳范围;硫的化合物,处于低限;氯的化合物,略高于极限值;以上有害组分均在极限范围内,故原料可用。

水泥生料配料计算原料方程法及Excel工作表

水泥生料配料计算原料方程法及Excel工作表设单位熟料各原料消耗量为未知数可简便地建立原料方程式,用Excel解方程式并完成配料计算。

同时还构建了有自动计算功能的配料Excel工作表。

配料计算;原料方程式;Excel工作表水泥生料配料计算有代数法、率值公式法[1]和生料化学成分比值法[2]等,都是通过建立多元一次联立方程式求解的计算方法。

本文介绍的原料方程法,方程式中未知数系数不需要推导公式计算转换,便于用微机办公软件Microsoft Excel制表计算,不仅可迅速得到计算结果,同时构建了有自动计算功能的配料Excel工作表。

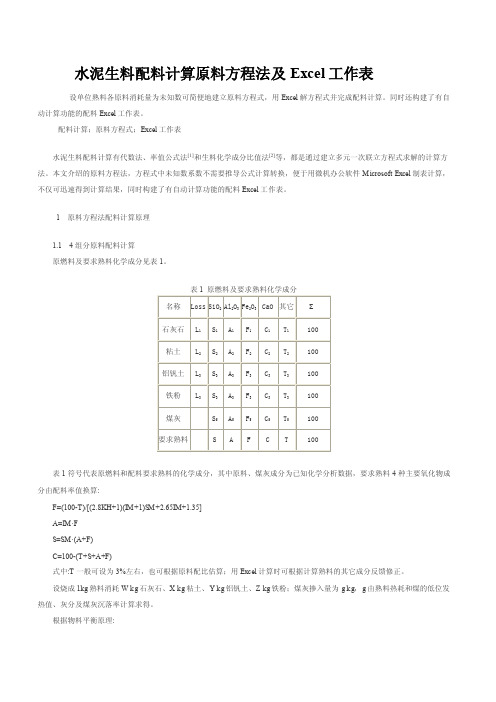

1原料方程法配料计算原理1.14组分原料配料计算原燃料及要求熟料化学成分见表1。

表1符号代表原燃料和配料要求熟料的化学成分,其中原料、煤灰成分为已知化学分析数据,要求熟料4种主要氧化物成分由配料率值换算:F=(100-T)/[(2.8KH+1)(IM+1)S M+2.65IM+1.35]A=IM·FS=SM·(A+F)C=100-(T+S+A+F)式中:T一般可设为3%左右,也可根据原料配比估算;用Excel计算时可根据计算熟料的其它成分反馈修正。

设烧成1kg熟料消耗W kg石灰石、X kg粘土、Y kg铝钒土、Z kg铁粉;煤灰掺入量为g kg,g由熟料热耗和煤的低位发热值、灰分及煤灰沉落率计算求得。

根据物料平衡原理:W+X+Y+Z+g=熟料+烧失量按同类氧化物平衡,由上式整理出:S1W+S2X+S3Y+S4Z=S-S5gA1W+A2X+A3Y+A4Z=A-A5gF1W+F2X+F3Y+F4Z=F-F5gC1W+C2X+C3Y+C4Z=C-C5g令:ds=S-S5g,d A=A-A5g,d F=F-F5g,d C=C-C5g上式又可写成:S1W+S2X+S3Y+S4Z=dsA1W+A2X+A3Y+A4Z=d AF1W+F2X+F3Y+F4Z=d FC1W+C2X+C3Y+C4Z=d C这组以单位熟料各原料消耗量为未知数的四元一次联立方程式,可称为原料方程式,它反映了“在不考虑生产损失的情况下,原料及掺入熟料煤灰携带的氧化物在烧成中变成熟料的相应氧化物”,方程式中未知数W、X、Y、Z系数无需推导公式计算转换,分别是各原料中4种主要氧化物成分,解方程式得出单位熟料各原料消耗量,由各原料消耗量可方便地换算成配比: W+X+Y+Z=R石灰石=(W/R)×100%;粘土=(X/R)×100%;铝钒土=(Y/R)×100%;铁粉=(Z/R)×100%。

水泥配料及工艺平衡计算

水泥配料及工艺平衡计算生料配料计算方法很多, 有代数法、图解法、尝试误差法(包括递减试凑法)、矿物组成法、最小二乘法、电子计算机法等。

生料配料的基本程序如下:(1) 取原料的化学成分、煤的工业分析和灰分的化学成分数据。

(2) 确定熟料组成, 设定熟料率值, 新型干法生产的熟料率值一般控制在: KH=0.90±0.02,SM(n) =2.6±0.1, IM (P) =1.6±0.1。

(3) 计算煤灰入量, 新型干法生产煤灰掺入量按100%计算。

(4) 计算干燥原料配合比。

(5) 计算湿原料的配合比。

(6) 验算。

目前常采用计算机进行配料, 只需将已知和设定数值输入计算机即可获得所需配料数据。

在手头没有计算机时可以采用入工原料, 下面就介绍”尝试误差法”和“微机计算法”,并以案例说明。

2.1.1 尝试误差法这种计算方法很多,但原理都相同。

其中一种方法是:先按假定的原料配合比计算熟料组成, 若计算结果不符合要求.则调整原料配合比, 再进行重复计算, 直至符合要求为止。

另一种方法是从熟料化学成分中依次递减假定配合比的原料成分,试凑至符告要求为止(又称递减试凑法)。

现举倒说明如下:已知原料、燃料的有关数据如表2-1、表2-2 所示, 假设用窑外分窑以三种原料配合进行生产, 已知熟料的三个率值为:KH=0.89,n=2.1,P=1.3,单位熟料热耗为3350kJ/kg, 试计算原料的配合比。

表2-1中的化学分析数据总和往往不等于100%,这是由于某些物质没有分析测定,因而通常小于100%, 但不必换算为100%。

此时, 可以加上其他一项补充为100%。

有时,分析总和大于100%,除了没有分析测定的物质以外,大多是由于该种原、燃料等,特别是一些工业废渣,含有一些低价氧化物。

如FeO,甚至金属Fe等,经分析时燃烧后,被氧化为Fe2O3等增加了质量所致,这与熟料燃烧过程相一致,固此,也可以不必换算。

水泥配料计算

水泥配料计算1 配料计算的目的和意义(1)意义配料计算是根据原料化学成分和所制备的水泥成分等计算各种原料的需要量。

配合料制备就是按照配方配制并加工原料,使之符合材料高温烧制要求。

配料基数按是水泥乃至各种无机非金属材料新品种研制和圣战必不可少的工艺过程。

配方计算也是后续水泥生产工艺参数的预测,配合料制备则直接影响水泥的熟料成分和性能。

(2)目的1.进一步掌握配料计算的方法;2.初步掌握配料制备方法和步骤;3.了解影响配合料均一性的因素。

2率值确定①原料组成和煤的工业分析及煤的元素分析资料如下表表1 原料、燃料化学成分料、燃料化学成分%表2 原、燃料水分%表3 煤的工业分析及熟料热耗②煤灰掺入量由表3得煤的低位发热量:Q Y=24370 kJ/kg熟料假设熟料热耗为3139kJ/kg熟料,煤灰沉落率为100%,则煤灰掺入量GA =YYQSqA100=23580100%10068.223150⨯⨯⨯=3.41%上式中,q为煤耗,A Y为煤的灰分,S为煤灰沉落率③选定熟料各率值KH=0.89±0.02 SM=2.5±0.1 IM=1.5±0.1④要求熟料化学成分设Σ=97.5%W(Fe2O3)=35.16.2)1)(18.2(++++∑IMIMKH=35.15.16.25.2)15.1)(189.08.2(%5.97+⨯+⨯++⨯=3.6%W(Al2O3)= IM W(Fe2O3)=1.5⨯3.60%=5.4%W(SiO2)= SM(W(Fe2O3)+ W(Al2O3))=2.45⨯(3.60%+5.4%)=22.5%W (CaO)= ∑-W(Fe2O3)- W(Al2O3)- W(SiO2)=66.0%⑤累加试凑配合比以100㎏熟料为基准,列累加试凑表,见下表累加试凑表(%)石灰石=100706.101/)8.2128(⨯-=123.10㎏ 黏土=100706.101/27⨯=26.55㎏ 铁粉=100706.101/)6.39.0(⨯+=0.97㎏ 铝粉=100706.101/9.0⨯=0.88㎏ ⑦生料中干原料的配合比:石灰石=%100)88.097.055.2610.123/(10.123⨯+++=81.25% 硬砂岩=%100)88.097.055.2610.123/(55.26⨯+++=17.52% 硫酸渣=%100)88.097.055.2610.123/(97.0⨯+++=0.64% 铝矾土=%100)88.097.055.2610.123/(88.0⨯+++=0.59%。

水泥生料的配料及计算

Qnet,ad—煤的热值,kJ/kg;

Aad—煤的空气干燥基灰分含量,%; S—煤灰沉降率,%(因窑型而异);

P—煤耗, kg/kg熟料。

8

五、生料的配料及计算

试凑递减法

◆ 思路:根据熟料化学成分要求,依次加入各种原 料,同时计算加入原料的化学成分。然后进行熟 料成分累加计算,如发现成分不符要求,再进行 试凑,直至符合要求。

9

五、生料的配料及计算

试凑递减法

◆ 基准:100kg熟料 ◆ 计算步骤: 1、列出原料、煤灰的化学成分,煤的工业分析资料; 2、计算煤灰的掺入量; 3、选择熟料率值; 4、根据熟料率值计算要求的熟料化学成分; 5、递减试凑求各原料配合比; 6、计算熟料化学成分并校验率值; 7、将干燥原料配合比换算成湿原料配合比。

计算率值得:KH=0.891

SM=2.14

IM=1.26

16

五、生料的配料及计算

5)湿物料配比 设定入磨原料水分控制值为: 石灰石0.8%,粘土1.5%,铁粉4%。 湿基湿物料配比及计算过程

名 称 石灰石 粘 土 铁 粉 合 计 湿基用量(份) 湿基配比(%)

Ga

PAad S qAad S 100 料的配料及计算

熟料中煤灰掺入量计算式

PAad S qAad S Ga 100 100Qnet ,ad

式中:Ga—熟料中煤灰掺入量,%; q —单位熟料热耗,kJ/kg熟料;

20.4 100 % 13 .76% 121 .8 20 .4 6.1 6.1 100 % 4.11 % 121 .8 20 .4 6.1

15

干 粘土=

干 铁粉=

五、生料的配料及计算

4)校验熟料化学成分与率值

2水泥配料计算例子

当石灰石中含有燧石、石英时,生料应尽可能磨得 细些,如不应有大于200 μm的颗粒,最多使生料中200 μm颗粒的方解石小于1.0% -1.5%,燧石与石英含量小 于0.5%-1.0%。

石灰岩中碱含量应小于1.0%,以免影响煅烧和熟料质 量。 经过地质变质作用,重结晶的大理石(方解石)结 构致密,方解石结晶完整、粗大(晶粒往往达100 μm 以上),虽化学成分较纯,碳酸钙含量很高,但不易 磨细与煅烧。 石灰岩中含有某些裂隙土(主要矿物为蒙脱石)时, 大大提高料浆水分,应设法加以处理。

2、有害杂质的含量应尽量少,以利于工艺操 作和水泥的质量。

3、应具有良好的工艺性能,如易磨性、易烧 性、热稳定性,易混合性,湿法生产时料浆 的可泵性,半干法生产的成球性等。

4.1.1 石灰质原料

凡以碳酸钙为主要成分的原料都称为石灰 质原料。是水泥生产中用量最大的一种原料, 一般生产1t熟料约需1.2-1.3t石灰质干原料。

0.75 11.85 2.33 3.85

4.1.5 矿化剂

矿化剂的定义:为了提高水泥熟料的产质 量,降低熟料烧成热耗,往往在制备水泥生 料时加入少量、能促进熟料组分物化反应的 催化剂、助熔剂,以加速生料中碳酸盐的分 解和固相反应过程,这些催化剂、助熔剂统 称矿化剂。在生料中同时使用两种以上的矿 化剂,叫复合矿化剂。 种类:一般有莹石(CaF2)、硬石膏或二水 石膏、冶金工业废物、铅锌尾矿、重晶石等。

配料计算:根据水泥品种、原料的物理和化 学性能及具体的生产条件,确定所用原料的 配合比,称为生料的配合,简称配料。 配料:包括原料的选择、熟料组成设计与 生料的配料计ຫໍສະໝຸດ 。4.1 硅酸盐水泥的原料

制造水泥的原料应满足以下工艺要求: 1、化学成分必须满足配料的要求,以能制得 成分合适的熟料,否则会使配料困难,甚至 无法配料。

一种简捷的水泥配料计算方法

一种简捷的水泥配料计算方法

一种简捷的水泥配料计算方法如下:

1、因为水泥有不同的型号,所以具体配置的时候也要根据实际情况才能够决定,不同规格的水泥兑水的比例是不一样的。

如果选择的是C25型号的水泥混凝土,水泥、砂、石和水的比例会按照1:1.4:2.8:0.48来配置,也就是说水泥的含量是415千克,水的含量需要达到195千克,沙子580千克,石子是1180千克。

2、如果配置的是C30级别的混凝土,水泥、砂、石、水的比例是按照1:1.18:2.6:0.41。

其中水泥需要达到450千克,沙子是540千克,石子是1200千克,水大概是200千克。

3、如果配置的是C35级别的混凝土,所使用的水泥必须要达到42.5级别,水泥、砂、石、水的比例按照1:1.37:2.7:0.4。

如果配置的是C40级别的混凝土,也需要使用水泥级别达到42.5的水泥,砂石、水的比例会按照1:1.0:2.4:0.4。

1。

水泥生料四组分配料计算方法

-14.97

P3'=100/(100-Loss)*(IM*Fe2O3-Al2O3)=

0.69

P4'=100/(100-Loss)*(IM*Fe2O3-Al2O3)=

117.71

P7=(IM*Fe2O3-Al2O3)=

-17.38

77.32 176.69 230.80 73.74

代入配料公式:

(K1'+K2')x+(K1'+K3')y+(K1'+K4')z=100*K1'-(K1'+K7)G (n1'+n2')x+(n1'+n3')y+(n1'+n4')z=100*n1'-(n1'+n7)G (P1'+P2')x+(P1'+P3')y+(P1'+P4')z=100*P1'-(P1'+P7)G

砂岩 0.69 90.68 1.47 1.20 2.15 0.12 0.30 3.39 100.00

铁粉 6.00 18.25 2.36 62.78 2.54 1.98 1.33 4.76 100.00

煤灰

53.09 26.600.00

刘东旭、苏伟著,用选铁尾矿替代铁粉配料生产硅酸盐水泥熟料,水泥技术,Vol137,2007(5),97

原料与煤灰的化学成分:

原料 Loss 石灰石 43.56

SiO2 2.45

Al2O3 0.36

Fe2O3 0.21

《水泥厂配料计算》

一、物料平衡式:(不考虑生产损失) 1、干石灰石+干粘土+干铁粉=干生料2、灼烧石灰石+灼烧粘土+灼烧铁粉=灼烧生料=熟料3、灼烧生料+煤灰(掺入熟料中的)=熟料4、熟料的率值 KH=(C-1.65*A-0.35F)/2.8S SM=S/(A+F) IM=A/F 2.5 熟料的率值 一、石灰饱和系数: 公式:KH=232328.235.0065.1SiO O Fe Al CaO --意义:水泥熟料中的总CaO 含量扣除饱和酸性氧化物所需要的氧化钙后,所剩下的与二氧化硅化合的氧化钙的含量与理论上二氧化硅全部化合成硅酸三钙所需要的氧化钙含量的比值。

简言之。

KH 表示熟料中二氧化硅被氧化钙饱和成硅酸三钙的程度。

取值:0.87~0.96二、硅 率:公式: n(SM)= 含义: 反映了熟料中硅酸盐矿物、熔剂、矿物的相对含量。

取值: 三、铝 率:公式: p(IM)=3232O Fe O Al含义:说明熟料中C3A 、C4AF 的相对含量。

反映液相的性质。

(C3A 产生的液相粘度大;C4AF 产生的液相粘度小.) 取值:0.9~1.9 配料计算 配料方法1、尝试误差法先按假定的原料配合比计算熟料的组成。

若计算结果不符合要求,则调整原料的配合比再进行重复计算直至符合要求为止。

2、递减试凑法从假定的熟料化学成分中依次递减假定配分比的原料组分,试凑至符合要求为止。

3、酸碱滴定法根据已确定的生料碳酸盐滴定值和实际测得石灰石、粘土的滴定值按规定的公式作简单的计算,较快地得出各种原料的配合比 4、烧失量法水泥生料的烧失量一般为34~36%。

预先确定的生料烧失量数,按实测石灰石烧失量及实测粘土烧失量,计算原料的配合比。

配料计算实例已知原料、燃料的有关分析数据如表4-10、4-11,假设用窑外分解窑以三种原料配合进行生产,要求熟料的三个率值为:KH =0.89±0.02、SM =2.1±0.1、IM =1.3±0.1,单位熟料热耗为q=3350kj/kg 熟料,试计算原料的配合比。

水泥厂配料计算范文

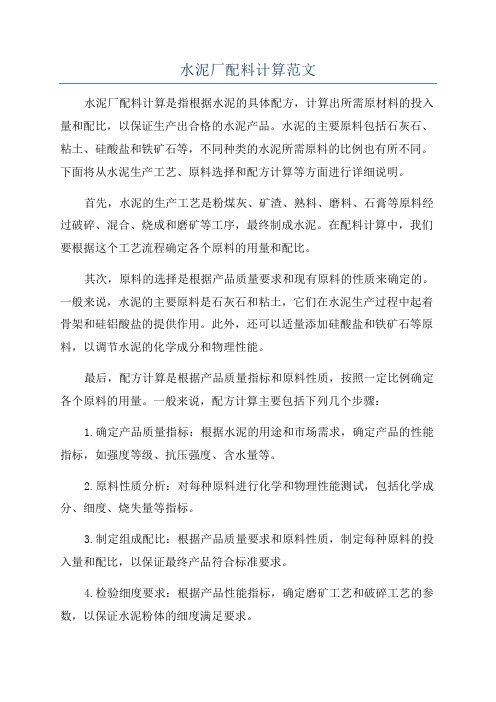

水泥厂配料计算范文水泥厂配料计算是指根据水泥的具体配方,计算出所需原材料的投入量和配比,以保证生产出合格的水泥产品。

水泥的主要原料包括石灰石、粘土、硅酸盐和铁矿石等,不同种类的水泥所需原料的比例也有所不同。

下面将从水泥生产工艺、原料选择和配方计算等方面进行详细说明。

首先,水泥的生产工艺是粉煤灰、矿渣、熟料、磨料、石膏等原料经过破碎、混合、烧成和磨矿等工序,最终制成水泥。

在配料计算中,我们要根据这个工艺流程确定各个原料的用量和配比。

其次,原料的选择是根据产品质量要求和现有原料的性质来确定的。

一般来说,水泥的主要原料是石灰石和粘土,它们在水泥生产过程中起着骨架和硅铝酸盐的提供作用。

此外,还可以适量添加硅酸盐和铁矿石等原料,以调节水泥的化学成分和物理性能。

最后,配方计算是根据产品质量指标和原料性质,按照一定比例确定各个原料的用量。

一般来说,配方计算主要包括下列几个步骤:1.确定产品质量指标:根据水泥的用途和市场需求,确定产品的性能指标,如强度等级、抗压强度、含水量等。

2.原料性质分析:对每种原料进行化学和物理性能测试,包括化学成分、细度、烧失量等指标。

3.制定组成配比:根据产品质量要求和原料性质,制定每种原料的投入量和配比,以保证最终产品符合标准要求。

4.检验细度要求:根据产品性能指标,确定磨矿工艺和破碎工艺的参数,以保证水泥粉体的细度满足要求。

5.原料的适应性:根据原料的性质和生产设备的条件,确定原料的适应性,防止因原料配比不合理引发设备故障。

需要注意的是,水泥生产过程中的配料计算涉及到多学科的知识,如化学、材料、机械等,需要专业人士进行具体分析和计算。

此外,还需要根据实际生产情况进行反复试验和调整,以确保水泥产品的质量和稳定性。

总结起来,水泥厂配料计算是一个复杂而精细的过程,需要综合考虑产品质量要求、原料性质和生产工艺等因素,并借助科学的方法和丰富的经验来进行精确计算和合理配比,以确保生产出合格的水泥产品。

水泥生料配料方案计算表格(含各种表述方式及参数)

石灰石 83.620

砂岩 0.000

石灰石 83.620

Mar 8.00 Mar 8.00

原料 石灰石 粘土 铁矿石 砂岩 白生料 KH 1.034

Mad 2.57 Mad 2.57

Aad 25.90 Aar 24.46

SiO2 3.663 8.862 0.000 0.000 12.524 SiO2 19.830

Vad 31.64 Var 29.88

Al2O3 0.727 1.937 0.000 0.000 2.664 Al2O3 4.219 Al2O3 4.049 1.187 5.237 C3S 57.344

配比 nnn 83.620 35.062 16.380 1.782 0.000 0.000 0.000 0.000 100.000 36.844 生料率值 n P 2.915 1.633

HM 2.205 KH 0.910

项目 SiO2 灼*(100-g) 19.034 灰*g 1.658 LSF 1.053 熟料成分 20.692 N P R2O 2.596 1.915 1.121 湿基配比(份) 粘土 铁矿石 16.380 0.000

尧峰公司1200吨\日窑配料方案(4)

原料 石灰石 粘土 铁矿石 砂岩 煤灰 nnn 41.93 10.88 2.75 0.00 0.43 SiO2 4.38 54.10 34.28 0.00 41.28 Al2O3 0.87 11.82 5.75 0.00 29.56 Fe2O3 0.96 5.06 46.51 0.00 6.34 原材料化学分析数据 CaO MgO SO3 Na2O K2O cl合计 水分 46.97 3.23 0.34 0.12 0.34 0.014 99.15 0.00 12.00 2.66 0.10 1.50 1.72 0.003 99.85 0.00 5.04 1.34 1.99 0.27 1.11 0.016 99.06 0.00 0.00 0.00 0.00 0.00 0.00 0.000 0.00 0.00 13.02 1.75 0.00 0.33 0.59 0.013 93.31 煤工业分析 热耗 煤掺量(g) Qnet.ad Std 23210 2.00 3600 4.017 液相粘度(η )结皮值(Aw) 煅烧温度(Tc) 易烧指数(B) Qnet.ar 21777 3.43 26.25 1419.0 3.27 生料化学成分 Fe2O3 CaO MgO SO3 Na2O K2O cl合计 0.803 39.276 2.701 0.284 0.100 0.284 0.012 82.516 0.829 1.966 0.436 0.016 0.246 0.282 0.000 15.827 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 1.632 41.242 3.137 0.301 0.346 0.566 0.012 98.343 生料灼烧基成分 Fe2O3 CaO MgO SO3 Na2O K2O cl合计 2.583 65.302 4.966 0.476 0.548 0.896 0.019 97.377 熟料成分 Fe2O3 CaO MgO SO3 Na2O K2O cl合计 2.480 62.678 40.019 93.465 0.255 0.523 0.070 0.013 0.024 0.001 3.694 2.734 63.201 4.837 1.233 0.539 0.884 0.019 97.934 C2S C3A C4AF 生料碱含 生料cl- 燃料中SO3 熟料中SO3 S/R (<0.015) (0.6-1.2) 量 16.149 9.240 8.312 0.912 0.012 5 1.23 0.85 湿基配比(%) 熟料标准煤耗 熟料实物煤 理论料耗 KM 1450liquid 耗 t生料/t熟料 粘土 铁矿石 砂岩 (SiO2/Al2O3 kg煤/吨熟料 kg煤/吨熟料 16.380 0.000 0.000 3.95 122.89 155.11 1.52 28.12

水泥厂配料计算

一、物料平衡式:(不考虑生产损失) 1、干石灰石+干粘土+干铁粉=干生料2、灼烧石灰石+灼烧粘土+灼烧铁粉=灼烧生料=熟料3、灼烧生料+煤灰(掺入熟料中的)=熟料4、熟料的率值 KH=(C-1.65*A-0.35F)/2.8S SM=S/(A+F) IM=A/F 2.5 熟料的率值 一、石灰饱和系数: 公式:KH=232328.235.0065.1SiO O Fe Al CaO --意义:水泥熟料中的总CaO 含量扣除饱和酸性氧化物所需要的氧化钙后,所剩下的与二氧化硅化合的氧化钙的含量与理论上二氧化硅全部化合成硅酸三钙所需要的氧化钙含量的比值。

简言之。

KH 表示熟料中二氧化硅被氧化钙饱和成硅酸三钙的程度。

取值:0.87~0.96二、硅 率:公式: n(SM)= 含义: 反映了熟料中硅酸盐矿物、熔剂、矿物的相对含量。

取值: 三、铝 率:公式: p(IM)=3232O Fe O Al含义:说明熟料中C3A 、C4AF 的相对含量。

反映液相的性质。

(C3A 产生的液相粘度大;C4AF 产生的液相粘度小.) 取值:0.9~1.9 配料计算 配料方法1、尝试误差法先按假定的原料配合比计算熟料的组成。

若计算结果不符合要求,则调整原料的配合比再进行重复计算直至符合要求为止。

2、递减试凑法从假定的熟料化学成分中依次递减假定配分比的原料组分,试凑至符合要求为止。

3、酸碱滴定法根据已确定的生料碳酸盐滴定值和实际测得石灰石、粘土的滴定值按规定的公式作简单的计算,较快地得出各种原料的配合比 4、烧失量法水泥生料的烧失量一般为34~36%。

预先确定的生料烧失量数,按实测石灰石烧失量及实测粘土烧失量,计算原料的配合比。

配料计算实例已知原料、燃料的有关分析数据如表4-10、4-11,假设用窑外分解窑以三种原料配合进行生产,要求熟料的三个率值为:KH =0.89±0.02、SM =2.1±0.1、IM =1.3±0.1,单位熟料热耗为q=3350kj/kg 熟料,试计算原料的配合比。

水泥配料计算

(2)以100Kg熟料为基准,列表递减

计算步骤 SiO2 Al2O3

5.85 1.62 4.23 0.38

Fe2O3

4.50 0.20 4.30 0.23

CaO

其他 备注

要求熟料组成 21.74 2.45 -4.57kg煤灰 差 -122kg石灰 19.29 2.95

65.41 2.50 0.22 0.09 65.19 2.41 64.82 1.57

递减试凑法计算步骤:

(1)由式(3-27)-式(3-30)计算要求熟料的化学成 分 设∑=97.5%

Fe2O3=∑/[(2.8KH+1)(IM+1)SM+2.65IM+1.35]=4.50%

Al2O3=IM·Fe2O3 =5.85% SiO2=SM(Al2O3+Fe2O3)=21.74% CaO= ∑-(SiO2+Al2O3+Fe2O3)=65.41%

本章要求

1、掌握各主要原、燃材料品质要求

2、掌握影响水泥生料易烧性的因素

3、掌握水泥生料的配料方法及计算过程

4、了解立窑全黑生料法的配料方法

作业 1、常用来生产水泥熟料的石灰质原料和黏土质 原料有哪些?有哪些有害成分需要控制?

2、影响水泥生料易烧性的因素有哪些?加以简 要说明。 3、某厂为5000T/D水泥熟料生产线,所采用的原 料如下页表中所示。试设计熟料的率值为 KH=0.89±0.02、SM=2.0±0.1、 IM=1.3±0.1 ,并计算干原料的配合比。

如果原料中含有水分,则再换成湿配比。

可选择的配料方案

1.高铁高饱合比配方 KH=0.94-1.00,n=1.5-1.8,P=0.8-1.3,生料中Fe2O3含量在 2.8%以上。这种配方热耗比较低,可以不加矿化剂,也能烧出 均匀的黑色块料,熟料强度有较高的后期增长率。 2.高铝配方 KH=0.90-0.94,n=1.7-2.1,P=1.4-2.0,生料中Al2O3含量在 3.8%以上,熟料中Al2O36.5%以上。熟料有较高的早期强度, 有较快的凝结时间。 3.高硅低铁配方 KH=0.88-0.94,n>2.3,P>2,生料中Fe2O3含量一般在2% 以下。可不加铁质校正原样,三种材料配料,掺1%-1.5%CaF2, 生料磨得细一点。这种料能烧出质量相当高的熟料, C3S+C2S>70%,f-CaO<2%,早期强度高,3d抗压强度 >40MPa,28d>65MPa,而且产量高,易磨性好。尤其是能适 应石灰石质量波动比较大的情况。

水泥生料配料计算

尝试误差法

验算熟料的率值:计算结果如下:

KH=0.90 SM=2.60 IM=1.69

将计算结果与设定值比较:

KH、SM达到预先要求,IM略低,但已十分接近要求值。

确定结果:原料配合比为:石灰石82.3%,砂岩8.1%,铁 矿石2.6%左,粉煤灰7%。

尝试误差法

(4)计算湿原料的配合比

设原料操作水分:石灰石1%,砂岩3%,铁矿石4%,粉

4.23 0.38

3.85 3.39

0.46 0.67

-0.21 0.38

0.17 0.03

0.14 0

0.14

Fe2O3

4.50 0.20

4.30 0.23

4.07 1.26

2.81 2.80

0.01 0.14

0.15 0.14

0.01 0

0.01

CaO

65.41 0.23

65.18 64.82

0.36 0.32

1.97 0.0818 0.3140 0.0560 0.0169

灼烧生料 -- 20.67 4.42 3.00 66.98 3.06 0.1275 0.4893 0.0872 0.0263

名 称 配比 SiO2 Al2O3

灼烧生料 96.54 19.96 4.26 煤 灰 3.46 1.82 1.00

KH=0.83 SM=2.69 IM=1.47 将计算结果与设定值比较:KH过低,SM较接近,IM较低。

调 整 配 比 重 新 计 算 : 根 据 经 验 统 计 , 每 增 减 1% 石 灰 石

(相应减增适当砂岩),约增减KH=0.05。

据此,调整原料配合比为:石灰石82.3%,砂岩8.1%, 铁矿石2.6%左,粉煤灰7%。重新计算结果如下:

水泥熟料配料计算表(四组分)

一、已知条件 1、原燃料化学成分 名 称 基 准 Loss 41.35 3.45 0.47 SiO2 3.53 6.02 83.95 86.95 31.85 32.00 52.50 Aad 28.50 Vad 15.96 Al2O3 1.18 2.01 7.72 8.00 9.45 9.49 23.81 Qnet.ad 23100.00 二、设计及计算 1、取熟料率值: KH 0.91 SM 2.60 IM q a3 b3 r3 d3 1.60 3053.44 1.00 1.00 1.00 96.23 s 100 g 2、取熟料热耗、煤灰沉降率,计算煤灰掺入量: a1 b1 r1 d1 -66.79 235.26 122.91 -677.30 a2 b2 r2 d2 1.43 -60.99 111.49 -152.97 Fe2O3 0.50 0.85 1.92 1.99 45.48 45.69 12.00 CaO 50.29 85.75 0.17 0.18 3.98 4.00 1.07 MgO 1.94 1.98 0.50 0.52 1.12 1.13 1.83 其 1.21 2.06 2.29 2.37 7.65 7.69 8.79 1.50 它 合 计 SO3 干燥基 灼烧基 干燥基 灼烧基 干燥基 灼烧基 灼烧基 Mad 0.69 100.00

98.42 KH

1.03 SM

灼 烧 生 料

计算人

)

3.77

SM

IM

2.82 IM

0.89

1.012853

成煤工业成分 煤灰工业分析

3、熟料采用Ф4.0×60米干法窑外分解窑烧成,生产普通硅酸盐水泥。

3、求下列各系数:

水泥配料计算

新型干法水泥生产的配料计算制造水泥熟料的要紧原料是石灰石(要紧提供氧化钙)、粘土或砂岩(要紧提供氧化硅、氧化铝)、铁矿石或硫酸渣(要紧提供氧化铁)。

为了准确地操纵熟料的矿物组成,这些原料必需按必然的配比进行混合、粉磨。

配料计算的任务确实是:(1)依照水泥品种、原燃料条件、生料制备与熟料煅烧工艺确信水泥熟料的率值;(2)求出合乎熟料率值要求的原料配合比。

关于新型干法水泥生产工艺,水泥熟料率值大致为:KH=~ SM=~ IM=~依照确信的率值、窑系统的热耗、原煤的热值和灰分,利用配料计算方式能够求出各原料的比例。

配料计算方式有尝试误差法、递减试凑法、图解法、矿物组成法等。

各类方式各有优缺点,但同时存在计算进程繁复、计算工作量大、结果精度不高等问题。

随着运算机技术的普及和应用,此刻能够通过运算机程序方便地进行配料计算。

各个水泥厂一样都有各类不同来源和版本的运算机配料程序。

其实应用微软的EXCEL软件能够没必要编写一行程序就能够够方便地进行配料计算。

实例:结合铜陵海螺5000t/d熟料生产线的原燃料情形,用微软的EXCEL 为工具介绍这种配料计算方式。

预备工作(1)检查微软的EXCEL是不是安装了"计划求解"宏。

在安装微软各类版本的Office时,默许安装情形下,可不能在ExCeel中安装"计划求解"宏。

因此应加装该选项。

方式是:运行EXCEL,点击菜单"工具",选择"加载宏",在弹出的窗口当选择"计划求解",按"确信"(见图3-2-1)。

加载“计划求解”宏3.2 在EXCEL表中输入数据在EXCEL表中输人上述数据(见图3-2-2),铜陵海螺50OOt/d熟料生产线为三组分派料,因此只能操纵两个率值,一样选择KH和SM。

关于四组分派料,那么能够操纵三个率值: KH、SM、IM。

输入原、燃料成份等有关参数3.3 假设原料配比,计算生料成份在EXCEL表中填人假设的各原料配比,能够将初始比例假设为石灰石20,粉砂岩20,最后硫酸渣一项应填上"=]00一(鼠标点)石灰石此例(的单元格)一(鼠标点)粉砂岩比例(的单元格)"再输入回车键(见图3-2-3),如此才能保证配比之和为100。

水泥生产配料计算

窑 型 能力 ( ! " #) 项 目 资料来源

干法 长窑

立波 尔窑

水泥工厂设计规范” “ *+(%&,( - $,,,”

“水泥厂工艺设计概论”

“新世纪水泥 导报” &%%% . $

说明: 并非工厂的生产平均数值。 $ . 表中所列数据系指设计考核指标, 应根据海拔高度对热耗值作修正。 & . 对海拔高于 (%%/ 地区的工厂, 原料条件有关。窑系统配置与设定条件 (详见 “水泥工厂设计规范” ) 不 0 . 热耗值与生产厂配套设备、 一致时, 其热耗值作调整。 白水泥熟料热耗比普通水泥熟料高 (% 1 ) 2%1 。据 “特种水泥” 介绍, 白水泥熟 ’ . 对同类型窑而言, 料热耗与窑型: 窑型 热耗 ( 34"35熟料 ) 干法中空窑 $%%%% ) $%,%% 立筒预热窑 67%% ) 7(%% 预分解窑 (%%% ) (2(%

#122* #1!!* #1)!2 #14;* #122*

65** : 2***

15** : 1>**

2!!2

标煤耗 =/0&熟料

#)!)

#))*

#)*;

#)15

#)!)

);4

)15

・ !>4 ・

第二篇

水泥工业新型原料选配技术

预分解密 $%%% &%%% !’%%% 预热器官 (%% ) $%%% !$%%% 生产现状 机立窑 机立窑 先进 立窑

水泥生产配料计算

・! ) ($)

水泥品种 中热和低热水泥 白色水泥 快硬硫铝酸盐水泥

!" , 0 *+ - , 0 /. , 0 *1 - , 0 /+

水泥生产配料计算

C P值的选择

在选择P值时,也要与KH值相适应。一般情况下,当提高KH值时,要相应地降低p值,即提高C4AF的含量,有利于C3S的形成。

a高铝配料方案:熟料中C3A含量高,熟料早期强度高。C3A含量高,会使液相粘度增加,不利于C3S的形成。但液相粘度的增加,可使立窑底火结实稳定,不易破裂,不易产生风洞、呲火等现象,有利于底火稳定。对于煤的热值较高,风机的风压较大,操作水平较高的机立窑厂,可采用高铝配料方案。

表4.18 全黑生料成分(%)

名称

烧失量

SiO2

Al2O3

Fe2O3

CaO

MgO

其他

总和

白生料成分×89.34%

31.551Βιβλιοθήκη .462.712.52

39.13

1.15

0.82

89.34

煤10.66%(煤灰2.57%)(1)

8.09

1.44

0.79

0.14

0.11

0.03

0.06

10.66

全黑生料成分

煤灰分沉落率B因窑型而异,如表4.13所示。

表4.13 不同窑型的煤灰分沉落率(%)

窑 型

无电

收尘器

有电

收尘器

窑 型

无电

收尘器

有电

收尘器

湿法长窑(L/D=30--50)有链条

湿法短窑(L/D<30)有链条

湿法短窑带料浆蒸发机

干法短窑带立筒、旋风预热器

100

80

70

90

100

100

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、物料平衡式: (不考虑生产损失) 1、干石灰石+干粘土+干铁粉=干生料

2、灼烧石灰石+灼烧粘土+灼烧铁粉=灼烧生料=熟料

3、灼烧生料+煤灰(掺入熟料中的) =熟料

4、熟料的率值 KH=(C-1.65*A-0.35F)/2.8S

SM=S/(A+F) IM=A/F 2.5 熟料的率值 一、石灰饱和系数:

CaO 1.65Al 0 0.35Fe O

公式: KH= 2 3 2 3

2.8SiO

2

意义:水泥熟料中的总 CaO 含量扣除饱和酸性氧化物所需要的氧化钙后,所剩下的与二氧 化硅化合的氧化钙的含量与理论上二氧化硅全部化合成硅酸三钙所需要的氧化钙含量的比 值。

简言之。

KH 表示熟料中二氧化硅被氧化钙饱和成硅酸三钙的程度。

取值: 0.87~0.96

二、硅 率: SiO 2 公式: n(SM)= Al O + Fe O 2 3 2 3

含义: 反映了熟料中硅酸盐矿物、 熔剂、矿物的相对含量。

取值:

三、铝 率: 公式: p(IM)=

Al O 23

FeO 23

含义:说明熟料中 C3A 、C4AF 的相对含

量。

反映液相的性质。

(C3A 产生的液相粘度大; C4AF 产生的液相粘度小 .) 取值: 0.9~1.9 配料计算 配料方法

1、尝试误差法

先按假定的原料配合比计算熟料的组成。

若计算结果不符合要求, 则调整原料的配合比再进 行重复计算直至符合要求为止。

2、递减试凑法

从假定的熟料化学成分中依次递减假定配分比的原料组分,试凑至符合要求为止。

3、酸碱滴定法

根据已确定的生料碳酸盐滴定值和实际测得石灰石、 粘土的滴定值按规定的公式作简单的计 算,较快地得出各种原料的配合比 4、烧失量法

水泥生料的烧失量一般为 34~36%。

预先确定的生料烧失量数,按实测石灰石烧失量及实 测粘土烧失量,计算原料的配合比。

配料计算实例

已知原料、燃料的有关分析数据如表 4-10、4-11,假设用窑外分解窑以三种原料配合进 行生产,要求熟料的三个率值为: KH =0.89±0.02 、SM =2.1±0.1、IM =1.3±0.1, 单位熟 料热耗为 q=3350kj/kg 熟料,试计算原料的配合比。

原料与煤灰的化学成份 表 4-10

名称 烧失量 SiO2 Al2O3 Fe2O3 CaO 总和

MgO

石灰石 2.42 0.31 53.13 0.57

42.66 0.19 99.28

70.25 14.72 5.48 1.47 0.92 98.05

粘土 5.27

34.42 11.53 48.27 3.53 0.09 97.84

铁粉 _

煤灰

_

53.52

35.34

4.46

4.79

1.19

99.30

煤的工业分析 表 4-11

1、计算煤灰掺入量

GA=(qAyS)/(Qy)*100) (S 为粉尘沉降率) =(3350*28.56*100)/(20930*100) =4.57%

2、计算要求的熟料化学成份 设 ∑=97.5%

则 Fe2O3= ∑/((2.8KH+1)(IM+1)SM+2.65IM+1.35)

=4.5%

Al2O3=IM*Fe2O3=5.85%

SiO2=SM(Al2O3+Fe2O3)=21.74%

CaO= ∑-(SiO2+Al2O3+ Fe2O3)=65.41% 3、以 100kg 熟料为基准,列表递减如下 生料、熟料的化学成份

名称

配合比 烧失量 SiO2 Al2O3 Fe2O3 CaO

石灰石 82.20 35.07 1.99 0.26 0.16 43.67 粘土 13.70 0.72

9.62 2.02 0.75 0.19 铁粉 4.10

1.41

0.47 1.98 0.15 生料 100

35.79

13.02 2.75 2.89 44.01 灼烧生料

20.28 4.28 4.50 68.54 灼烧生料 95.43 19.35 4.08 4.29 65.41 煤灰

4.57 2.45 1.62 0.20 0.22 熟料

100

21.80

5.7

4.40

65.63

热值 Qy 20930kj/kg

灰分 Ay 28.56%

固定碳 49.02%

挥发物 22.42%

水分 0.6%

6、按计算的熟料组成验算率值

KH=(C-1.65*A-0.35F)/2.8S=0.895

SM=S/(A+F)=2.14

IM=A/F=1.27

所得结果 KH、SM 与要求相比均略高,而铝率略低,但已十分接近要求值,可按此配料进行生产

7、计算湿物料的配合比

设原料操作水分:石灰石为 1%;粘土为 0.8%;铁粉为 12% ,则湿物料的配合比为:湿石灰石=82.2/(100-1)*100=83.03

湿粘土=13.7/(100-0.8))*100=13.81

湿铁粉=4.1/(100-12)*100=4.65

湿物料配合百分比为: 81.80%: 13.61%: 4.59%。