焊接工艺卡表格模板

焊接工艺卡样本

3.严禁在设备上乱点、乱焊或调试电流,严禁在设备上随意焊接临时支撑物。

4.焊接时注意观察熔池状况,每层焊道焊完后都应仔细清理检查,确认无缺陷后再进行次层焊接,要特别注意接头和收弧的质量,表面成型美观。

5.文明施工,电焊线的走向布置要合理,焊材以及用完的焊条(丝)头不得乱放

乱丢,每日必须回收,用不完的焊材要及时返库,工作完成后应做到工完料尽

场地清。

6.焊接完成后立即对焊缝清理自检,及时填写自检记录。

焊 工

交底人

日期

编制

审批

焊接工艺卡

作业部门名称: 编号:项来自名称焊口数焊口规格

材质

焊接方法

保护气体

氩气

气体流量

焊

丝

规格

焊

条

规格

型号

型号

焊接

电流

打底

焊口示意图

盖面

焊接

材料

焊丝(Kg)

焊条(Kg)

φ2.5

φ3.2

φ4.0

热处理

预热

预热温度℃

预热方式

火焰加热

后热

后热温度℃

升温速度

焊后热处理

恒温温度/时间

缓冷

保温材料

注意事项:

1.焊接前应仔细检查焊口有无错口、折口现象,焊口清理是否干净,焊接材料规格牌号是否与工艺卡上相同,焊工需检查确认合格后方可开始点口施工。

焊接工艺卡模板

D3-D5、D12

20150904-6

PQR1503

PQR1504

SMAW-FeⅡ-6FG-12/38-FeF3J

/

D1、D2、D6-D11

20150904-5

PQR1501

PQR1503

SMAW-FeⅡ-5FG-12/18-FeF3J

GTAW-FeII-5FG-12/18-Fefs-02/11/12

GTAW

ER50-6

Φ2.4

直流正接

80~120

12~14

14~16

层间温度(℃)

≤250

1

1

GTAW

ER50-6

Φ2.4

直流正接

80~120

12~14

14~16

≤7.2

焊后热处理

——

2~6

1

SMAW

J507

Φ4.0

直流反接

160~180

22~24

14~18

≤18.5

后热

——

钨极直径mm

Φ2.5

喷嘴直径mm

——

脉宽比(%)

——

气体成分

——

气体

流量

——

接头焊接工艺卡共12页第9页

焊接工艺规程

表格编号:J08-07

泰安市金水龙金属容器有限公司

焊 接 作 业 指 导 书

编号20150904

产品编号15036

图 号LDR0.05-1.0-00

名 称蒸汽发生器

版次

阶段

说明

修改标记及处数

编制人及日期

校审人及日期

备注

接 头 编 号 表共12页第1页

焊 接 工 艺 规 程

焊接工艺卡标准模板

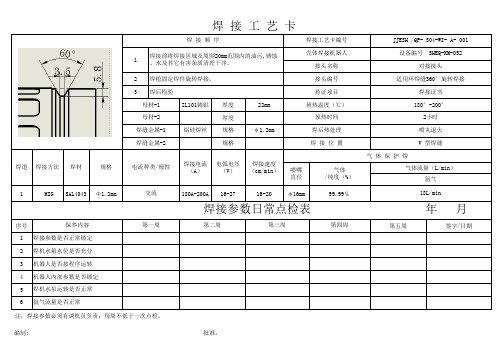

23ZL101铸铝厚度22mm厚度铝硅焊丝规格φ1.2mm 规格1 MIG SAL4043Φ1.2mm 180A-200A 16-2716-20φ16mm99.99℅序号第五周签字/日期123456注:焊接参数必须有调机员负责;每周不低于一次点检。

焊接参数是否正常锁定焊机水箱水位是否充分机器人是否按程序运转交流第一周18L/min第二周第三周 机器人内部参数是否锁定焊机水泵运转是否正常电流种类/极性焊接电流(A)电弧电压(V)焊接速度(cm/min)焊接方法焊接参数日常点检表 年 月气 体 保 护 焊喷嘴直径气体/纯度(%)气体流量(L/min)焊缝金属-1焊后热处理喷丸退火焊缝金属-2焊 接 位 置V 型焊缝焊 接 顺 序焊接工艺卡编号JJESH /QP- S04-WI- A- 001壳体焊接机器人设备编号 SHEQ-KM-052接头名称对接接头母材-1预热温度(℃)保养内容焊枪固定焊件旋转焊接。

接头编号适用环焊缝360°旋转焊接焊后检验持证项目第四周180°-200°母材-2预热时间 2小时 氩气流量是否正常1焊接前将焊接区域及周围20mm范围内的油污,锈蚀、水及其它有害杂质清理干净。

氩气焊道焊材规格焊接证书23ZL101铸铝厚度22mm厚度铝硅焊丝规格φ1.2mm 规格1 MIG SAL4043Φ1.2mm 180A-200A 16-2716-20φ16mm99.99℅序号第五周签字/日期123456焊机水泵运转是否正常氩气流量是否正常注:焊接参数必须有调机员负责;每周不低于一次点检。

焊 接 位 置角型焊缝交流18L/min第一周焊后检验持证项目焊接证书预热温度(℃)180°-200°机器人内部参数是否锁定 焊机水箱水位是否充分 机器人是否按程序运转 焊接参数日常点检表 年 月保养内容第二周第三周第四周焊接参数是否正常锁定 焊接电流(A)电弧电压(V)焊接速度(cm/min)气 体 保 护 焊喷嘴直径气体/纯度(%)气体流量(L/min)氩气焊缝金属-2焊道焊接方法焊材规格电流种类/极性母材-1母材-2焊缝金属-1预热时间 2小时 焊后热处理喷丸退火接头名称对接接头焊枪固定焊件旋转焊接。

焊接工艺卡模板

mm

/

检验

序号

本厂

监检单位

第三方或用户

20(接管)

Φ108×6

3

E

焊缝

金属

焊条:J507

厚度mm

/

5

E

焊接位置

——

层

道

焊接

方法

填充材料

焊接电流

电弧电压

(V)

焊接速度( cm/min)

线能量

(kJ/cm)

施焊技术

焊条电弧焊

牌号

直径(mm)

极性

电流(A)

预热温度(℃)

室温

定位焊

SMAW

J507

Φ4.0

直径(mm)

极性

电流(A)

预热温度(℃)

室温

定位焊

GTAW

ER50-6

Φ2.4

直流正接

80~120

12~14

14~16

层间温度(℃)

≤250

1

1

GTAW

ER50-6

Φ2.4

直流正接

80~120

12~14

14~16

≤7.2

焊后热处理

——

2-3

1

SMAW

J507

Φ4.0

直流反接

160~180

22~24

14~18

直流反接

160~180

22~24

14~18

层间温度(℃)

≤250

1~3

1

SMAW

J507

Φ4.0

直流反接

160~180

22~24

14~18

≤18.5

焊后热处理

——

4~8

焊接工艺卡(通用)

艺参数

层数

焊接方法

焊材及规格

电源极性

焊接电流(A)

焊接电压(V)

焊接速度(Cm/min)

气体流量(L/min)

1

SMAW

E4303φ2.5

交流

50~65

18~20

14~16

2

SMAW

E4303φ3.2

交流

100~120

20~22

12~14

3

SMAW

E4303φ3.2

交流

100~120

20~22

编制

审核

日期

年月日

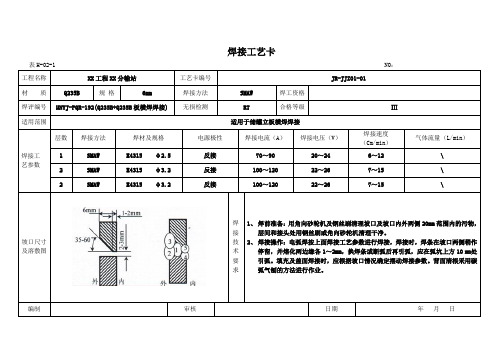

焊接工艺卡

表H-02-1 NO:

工程名称

工艺卡编号

材质

20

规格

φ57×3.5

焊接方法

SMAW

焊工资格

焊评编号

无损检测

合格等级

Ⅱ

适用范围

适用于管子壁厚小于4㎜的管子与法兰相连的角焊缝(不考虑管子外径)

焊接工

艺参数

层数

焊接方法

焊材及规格

电源极性

焊接电流(A)

焊接电压(V)

焊接速度(Cm/min)

2、焊接操作:a、氩弧焊按上面焊接工艺参数进行焊接,焊接时,焊丝终端应始终处在氩气保护范围内;钨极端部严禁与焊丝、焊件相接触,防止造成钨夹杂;停焊后重新引弧时,焊缝应与原焊缝重叠5~10mm。b、电弧焊按上面焊接工艺参数进行焊接,焊接时,焊条在坡口两侧稍作停留,并熔化两边缘各1~2mm,换焊条或断弧后再引弧,应在弧坑上方10㎜处引弧。

编制

审核

日期

年月日

焊接工艺卡

表H-02-1 NO:

工程名称

工艺卡编号

材质

《焊接工艺卡》word版

160

24~26

14

6

E4315

Ф4.0

160

24~26

14

备注:其他焊接工艺要求按本单位《通用焊接工艺守则》执行

编制

校对

审核

页码

8

焊接工艺卡

焊88-4

产品名称

焊接工艺评定编号

评88-4

焊缝代号

共40页

第9页

材料牌号

板A3:δ=8

焊接层次、顺序示意图

焊接层数(正/):3 坡口高度:60°±5°

测温方法

焊接工艺参数

焊层

焊材牌号

焊材直径mm

焊接电流A

电弧电压V

焊接速度cm/min

保护气体流量L/min

1

E4315

Ф3.2

90

24~26

16

L/min

2

E4315

Ф4.0

140

24~26

14

L/min

3

E4315

Ф4.0

160

24~26

14

L/min

4

E4315

Ф4.0

160

24~26

14

5

E4315

加热方法

种类

温度范围

加热方法

层间温度

温度范围

测温方法

保温时间

冷却方法

测温方法

焊接工艺参数

焊层

焊材牌号

焊材直径mm

焊接电流A

电弧电压V

焊接速度cm/min

保护气体流量L/min

保护气体流量L/min

1

E4315

Ф3.2

90~120

24~26

15

0.3最新焊接工艺卡

焊接工艺卡表JYH-01№:产品名称储气罐产品批号JY170724B1 零部件名称筒体纵缝WPS号WPS01 PQR号PQR01 图号 JBC-0.3/1.0-00 母材Q235-B 规格t=3.75mm 钢号类组别号Q235-B I 气体∕配比∕流量∕清根方式打磨或不清根焊缝号 A 焊工资格SAW-1G(K)-07/08/19焊接参数层次焊接方法焊接材料电源及极性电流(A)电压(V)焊速(cm/min)线能量(J/cm)预热(℃)层温(℃)后热(℃)热处理牌号规格1 SAW ER50-6 Φ1.6 DC- 270-3000 27-32 适中∕∕∕∕∕2 SAW ER50-6 Φ1.6 DC- 300-320 32-34 适中∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕焊接层次.顺序示意图:焊接层次(正/反):技术要求及说明:1、焊缝和热影响区内,外表面不得有裂纹、气孔、弧坑和夹渣等缺陷。

2、咬边深度不大于0.5mm,连续咬边长度不大于10mm,焊缝两侧咬边总长不超过该焊缝长度的10%。

3、焊接与基材应圆滑过度,打磨缺陷应保证不减薄材料厚度。

4、焊缝尺寸符合设计(工艺)图。

5、清除溶渣、飞溅(注意不损伤基材表面),在规定部位打焊工钢印。

编制伍群英 2017年07月 22 日审核邓维明 2017年 07月 22 日焊接工艺卡表JYH-01№:产品名称储气罐产品批号JY170724B1 零部件名称环焊缝WPS号WPS01 PQR号PQR01 图号JBC-0.3/1.0-00母材Q235-B 规格t=3.75mm 钢号类组别号Q235-B Ⅰ气体∕配比∕流量∕清根方式打磨或不清根焊缝号 B1 、B2 焊工资格SAW-1G(K)-07/08/19焊接参数层次焊接方法焊接材料电源及极性电流(A)电压(V)焊速(cm/min)线能量(J/cm)预热(℃)层温(℃)后热(℃)热处理牌号规格1 SAW ER50-6 Φ1.6 DC- 300-320 27-32 适中∕∕∕∕∕2 SAW ER50-6 Φ1.6 DC- 320-340 32-34 适中∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕∕焊接层次.顺序示意图:技术要求及说明:1、焊缝和热影响区内,外表面不得有裂纹、气孔、弧坑和夹渣等缺陷。

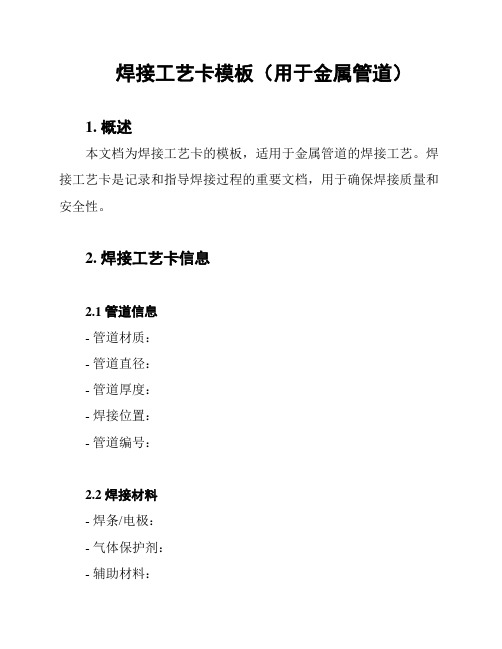

焊接工艺卡模板(用于金属管道)

焊接工艺卡模板(用于金属管道)

1. 概述

本文档为焊接工艺卡的模板,适用于金属管道的焊接工艺。

焊接工艺卡是记录和指导焊接过程的重要文档,用于确保焊接质量和安全性。

2. 焊接工艺卡信息

2.1 管道信息

- 管道材质:

- 管道直径:

- 管道厚度:

- 焊接位置:

- 管道编号:

2.2 焊接材料

- 焊条/电极:

- 气体保护剂:

- 辅助材料:

2.3 焊接工艺参数- 焊接电流:

- 焊接电压:

- 焊接速度:

- 焊接温度:

- 焊接时间:

2.4 焊接设备

- 焊接机型:

- 焊接枪型号:

- 备用设备:

2.5 焊接人员

- 焊接操作员:

- 监督员/质检员:

3. 焊接工艺步骤1. 准备工作:

- 清洁管道表面

- 安装焊接设备

- 准备焊接材料

2. 焊接步骤:

- 确定焊接位置和方法- 开始预热

- 进行焊接

- 控制焊接参数

- 完成焊接

3. 后续工作:

- 进行焊缝检查

- 清理焊接区域

- 记录焊接参数和结果

4. 安全措施

- 确保焊接区域通风良好- 戴好个人防护装备

- 确保焊接设备正常运行- 遵守焊接操作规程

5. 质量控制

- 进行焊缝检查和尺寸测量

- 检查焊接质量符合规范和要求

- 记录焊接质量结果和问题

以上是焊接工艺卡模板的内容。

根据具体情况填写相应信息,确保焊接过程与质量可控可追溯。

焊接工艺卡表格模板

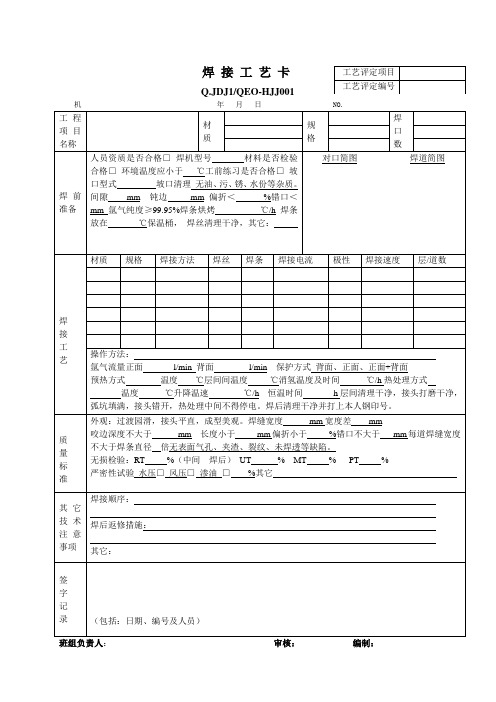

焊接工艺卡Q.JDJ1/QEO-HJJ001机年月日 NO.工程项目名称材质规格焊口数焊前准备人员资质是否合格□焊机型号材料是否检验合格□环境温度应小于℃工前练习是否合格□坡口型式坡口清理无油、污、锈、水份等杂质。

间隙mm 钝边mm 偏折<%错口<mm氩气纯度≥99.95%焊条烘烤℃/h 焊条放在℃保温桶,焊丝清理干净,其它:对口简图焊道简图焊接工艺材质规格焊接方法焊丝焊条焊接电流极性焊接速度层/道数操作方法:氩气流量正面l/min 背面l/min 保护方式背面、正面、正面+背面预热方式温度℃层间间温度℃消氢温度及时间℃/h热处理方式温度℃升降温速℃/h 恒温时间h层间清理干净,接头打磨干净,弧坑填满,接头错开,热处理中间不得停电。

焊后清理干净并打上本人钢印号。

质量标准外观:过渡园滑,接头平直,成型美观。

焊缝宽度mm宽度差mm咬边深度不大于mm 长度小于mm偏折小于%错口不大于mm每道焊缝宽度不大于焊条直径倍无表面气孔、夹渣、裂纹、未焊透等缺陷。

无损检验:RT %(中间焊后)UT % MT % PT %严密性试验水压□风压□渗油□%其它其它技术注意事项焊接顺序:焊后返修措施:其它:签字记录(包括:日期、编号及人员)工艺评定项目工艺评定编号焊接热处理操作记录Q.JDJ1/QEO-HJJ002工程名称日期天气环境温度部件名称焊接接头编号材质规格加热方法升降温速度(℃/h)恒温温度(℃)恒温时间(h)工艺卡号时间(h)温度(℃)时间(h)温度(℃)时间(h)温度(℃)要求:1 严格按作业指导书和工艺卡作业。

2 认真记录,填写整洁、完整,严禁乱划。

3 每半小时记录一次。

4 每半小时到热处理现场巡查一次。

交接班记录异常情况记录:负责人记录人开始时间结束时间焊接热处理工艺卡Q.JDJ1/QEO-HJJ003工程名称编号部件名称材质规格焊口数预热加热方法升温速度℃/小时预热温度打底:℃预热:℃层间温度℃测温方法加热措施保温措施后热加热温度℃恒温时间小时其它要求焊后热处理升温速度℃/小时降温速度℃/小时加热方法加热宽度mm 保温层宽度mm 恒温温度℃恒温时间小时热电偶型号数量工艺曲线图:注意事项:编制日期审批日期焊接热处理统计表Q.JDJ1/QEO-HJJ004工程名称部件名称序号焊接接头编号材质规格加热方法施工日期自动记录号备注说明:1 该表以部件,按热处理日期顺序进行统计;2 加热方法以代号表示:GR……工频感应加热DR……电加热ZR……中频感应加热HR……火焰加热;审核:统计:统计日期:年月日库房温度、湿度记录表Q.JDJ1/QEO-HJJ005年月 NO.日期时间气温天气库内温度库内湿度备注上午下午上午下午上午下午上午下午上午下午上午下午上午下午上午下午上午下午上午下午上午下午此表由库工填写;库内要求温度不低于5℃,湿度不高于60%;要有严格的防潮、防冻措施,焊条随拆随用;在温度、湿度超标时,及时采取措施,并记入备注;记录人:焊条烘焙记录Q.JDJ1/QEO-HJJ006年月 NO.日期牌号批号温度℃时间h 数量kg 记录人备注Q.JDJ1/QEO-HJJ007工程名称:编号:分项工程名称工程类别钢材牌号焊丝部件规格焊条焊工代号焊缝总数检查记录焊口编号范围接头清理焊缝成型表露缺陷缺陷处理情况焊工签字检查日期检查结论自检确认意见:班(组)长:年月日施工作业单位复查意见:二级质检员:年月日注:本表仅作为表面质量观感检查用,“接头已清理”和“焊缝成型”符合要求,以“√”表示:如有表露缺陷:应标注具体的焊口编号:缺陷及处理情况应据实填写。

焊接工艺卡片

140〜160

18〜24

10~17(cm∕min)

/

4

SMAW

J427Φ4.0

直流反接

140~160

18〜24

10〜17(cm∕min)

/

坡□尺寸焊道分布和熔敷顺序

焊接要求及说明

1.施焊前在坡口两侧各30πun内涂白垩粉防飞溅。

2.清理焊II:焊前检查坡匚1、组装间隙是否符合要求,定位焊是否牢固,焊缝周围不得仃油污、锈物。

3.烘焙焊条应符合规定的温度与时间,从烘箱中取出的焊条,放在焊条保温桶内,随用随取。

4.焊接电流:根据焊件厚度、焊接了次、焊条型号、直径、焊匚熟练程度等因素,选择适宜的焊接电流。

5.清渣:整条焊缝焊完后清除熔渣,经焊工自检(包括外观及焊缝尺寸等)确无问题后,方可转移地点继续焊接。

编制:审核:年月日

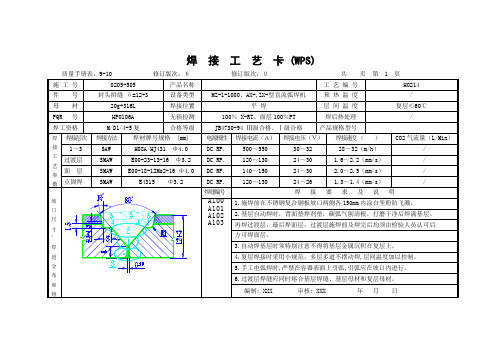

焊接工艺卡(WPS)

共1页第1页

施工号

产品名称

工艺编号

HPZ-R-Ol

件号

δ=10

设备类型

MZ-I-IOOOsAX-,ZX-型直流弧焊机

预热温度

/

母材

Q235B

焊接位置

水平

层间温度

/

PQR号

HP-R-Ol

无损捡测

20⅜UT

焊后热处理

/

焊工资格

/

合格等级

2级GB/T11345-2013

产品规格型号

400*150

焊接工艺参数

焊材牌号规格(mm)

ΦSδ性

焊接电流(A)

焊接电压(V)

席茹阿夏(cm∕min)

CO2气流量(L/Min)

1

SMAW

J427Φ3.2

焊接工艺卡模板

气体保护焊MIG/TIG

焊条/规格

烘干温度/时间

焊丝/规格

焊剂

烘干温度/时间

焊丝/规格

保护气体

混合比

Q345R+Q345R

J507/Φ4.0

350/1

H10Mn2/Φ4.0

HJ431

250/2

ER50-6/Φ2.4

Ar

≥99.9%

20+20

/

/

/

/

/

ER50-6/Φ2.4

Ar

≥99.9%

图号

LDR0.05-1.0-00

接头名称

B类接头

2、点焊定位,焊点长15~20mm。

接头编号

B1、B2(封头+筒体)

3、检查定位焊缝质量。

焊接工艺评定

报告编号

PQR1505、PQR1506

4、按顺序施焊。

5、焊缝外观检查。

焊工持证项目

SAW-1G(K)-07/09/19

SMAW-FeⅡ-2G-12-FeF3J

/

B3、B4

20150904-3

PQR1501

GTAW-FeII-6G-12/60-FefS-02/11/12

PT-100%

I级合格

B1、B2

20150904-2

PQR1505

PQR1506

SAW-1G(K)-07/09/19

SMAW-FeⅡ-2G-12-FeF3J

GTAW-FeII-6G-12/60-FefS-02/11/12

500~550

35~38

40~50

≤31.4

钨极直径mm

——

HJ431

8~40目

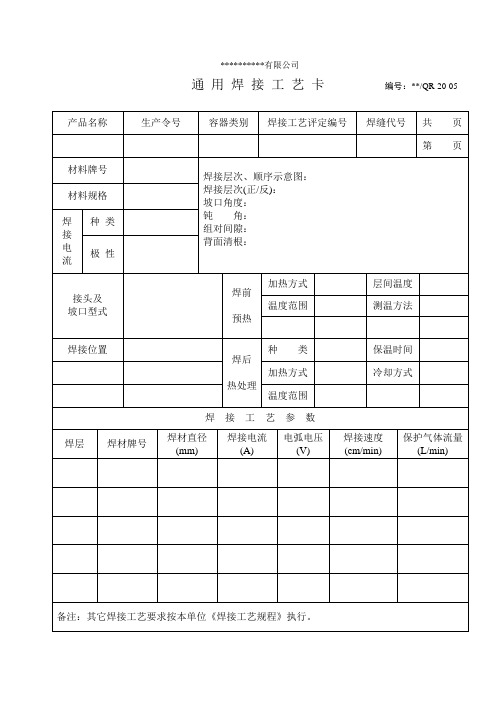

20-05 通用焊接工艺卡

冷却方式

温度范围

焊接工艺参数

焊层

焊材牌号

焊材直径

(mm)

焊接电流

(A)

电弧电压

(V)

焊接速度

(cm/min)

保护气体流量

(L/min)

备注:其它焊接工艺要求按本单位《焊接工艺规程》执行。

**********有限公司

通用焊接工艺卡编号:**/QR-20-05

产品名称

生产令号

容器类别

焊接工艺评定编号

焊缝代号

共页

第页

材料牌号

焊接层次、顺序示意图:

焊接层次(正/反):

坡口角度:

钝角:

组对间隙:

背面清根:

材料规格

焊

接

电

流

种类

极性

接头及

坡口型式

焊前

预热

加热方式

层间温度

温度范围

测温方法

焊接位置

焊后

焊接工艺卡

焊 接 工 艺 卡 (WPS)

质量手册表:9-10修订版次:6修订版次:0共 页 第 1 页

施工号

0205-505

产品名称

工 艺 编 号

H0214

件 号

封头拼缝 δ=12+3

设备类型

MZ-1-1000、KR-500等

预 热 温 度

/

母 材

20g+316L

焊接位置

20~25

点固焊

SMAW

E4315 Φ3.2

DC RP.

120~130

24~26

1.3~1.4(mm/s)

/

坡口尺寸`

焊ห้องสมุดไป่ตู้分布和熔敷顺序

焊缝编号

焊接要求 及 说 明

A101

1.施焊前在不锈钢复合钢板坡口两侧各150mm内涂白垩粉防飞溅。

2.基层自动焊时,背面垫焊剂垫,碳弧气刨清根,打磨干净后焊满基层。

/

点固焊

SMAW

E4315 Φ3.2

DC RP.

120~130

24~26

1.3~1.4(mm/s)

/

坡口尺寸`

焊道分布和熔敷顺序

焊缝编号

焊接要求 及 说 明

A100

A101

A102

A103

产品试板

产品试板

1.施焊前在不锈钢复合钢板坡口两侧各150mm内涂白垩粉防飞溅。

2.基层自动焊时,背面垫焊剂垫,碳弧气刨清根,打磨干净后焊满基层。

CO2气流量(L/Min)

1~3

SAW

H08A/HJ431Φ4.0

DC RP.

500~550

30~32

焊接工艺卡-模版

1

SMAW

E4315 φ2.5

反接

70~90

20~24

6~12

\

2

SMAW

E4315 φ3.2

反接

100~120

22~26

7~15

\

3

SMAW

E4315 φ3.2

反接

100~120

22~26

7~15

\

坡口尺寸及溶敷图

焊

接

技

术

要

求

1、焊前准备:用角向砂轮机及钢丝刷清理坡口及坡口内外两侧20mm范围内的污物,层间和接头处用钢丝刷或角向砂轮机清理干净。

2.施焊时严禁在坡口以外管材表面上引弧,根焊道必须熔透,背面成型应良好;根焊道完成后,应尽快进行热焊道焊接,根焊道与热焊道焊接间隔 时间不宜超过5min,温度应大于50℃;每根焊条引弧后应一次焊完,每层焊道应连续焊完,中间不应中断,要保证焊道层间温度要求,每道焊道应连续焊完。

编制

审核

日期

年月日

焊接工艺卡

XX工程XX分输站

工艺卡编号

JR-JJZ02-03

材质

20#

规格

φ219×8

焊接方法

GTAW+SMAW

焊工资格

具备GTAW+SMAW焊接作业资格

焊评编号

HNZC201303

无损检测

合格等级

Ⅱ

适用范围

适用于材质20#/20G,管径≥60mm的管道焊接

焊接工

艺参数

层数

焊接方法

焊材及规格

电源极性

焊接电流(A)

焊接电压(V)

焊接速度(Cm/min)

气体流量(L/min)

焊接工艺卡标准模板

5 直流反接

140

26

170

5

5 焊条电弧焊 E309-15

4 直流反接

120

24

150

焊接工艺规程

接头焊接工艺卡

QG/LT-C75

焊接顺序

焊接工艺卡编号

1

1 焊接前将焊接区域及周围20mm范围内的油污

图号

1

、锈蚀、水及其它有害杂质清理干净。

接头名称

对接

2 采用焊条电弧焊

接头编号

1,4,5

3 焊缝外观检查

焊评编号

/

持证项目

/

序号 本厂 /

检验

4

W/

母材-1

40角钢Q235

厚度

4mm

5

H/

180

26

140

140

24

130

140

24

140

9

2 焊条电弧焊 E308-16

4

直流反接

140

24

130

10

3 焊条电弧焊 E308-16

11

4 焊条电弧焊 E308-16

4

直流反接

140

24

130

4 直流反接

140

24

120

焊接工艺规程

接头焊接工艺卡

焊接顺序

焊接工艺卡编号

4

1 焊接前将焊接区域及周围20mm范围内的油污 、锈蚀、水及其它有害杂质清理干净。

预热温度(℃)

/

母材-2

厚度

层间温度(℃)

/

焊缝金属-1

j422

厚度

焊后热处理

/

焊缝金属-2

厚度

焊接位置

焊接工艺卡片

(日期)

会签

(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

工艺过程卡片

工艺过程卡片

产品型号

零部件图号

产品名称

零部件名称

工序号

工序名称

工序内容

设备及工艺装备

辅助材料

工时定额(分)

01

材料验收

化学成分检验、力学性能实验、几何尺寸

化验设备、试验机

02

材料矫正

调直、校平

矫直机

03

放样

以实际尺寸或比例尺寸划出样板

焊条、焊丝、电极

焊剂

其他规范

工时

型号

直径

09

点焊

点焊机DN-50TSMI

8.8KA

160ms

编制

(日期)

审核

(日期)

会签

(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

尺、规

04

号料

按放样在原料上划出实样

样板

ቤተ መጻሕፍቲ ባይዱ05

切割

锯、磨

锯、砂轮

06

矫正

矫正机

07

材料清理

可用丙酮、汽油、煤油等有机溶剂表面去油,用40℃~70℃的5%~10%NaOH溶液碱洗3 min~7 min(纯铝时间稍长但不超过20 min),流动清水冲洗,接着用室温至60℃的30%HNO3溶液酸洗1 min~3 min,流动清水冲洗,风干或低温在烘干箱内烘干。

08

装配

09

焊接

点焊

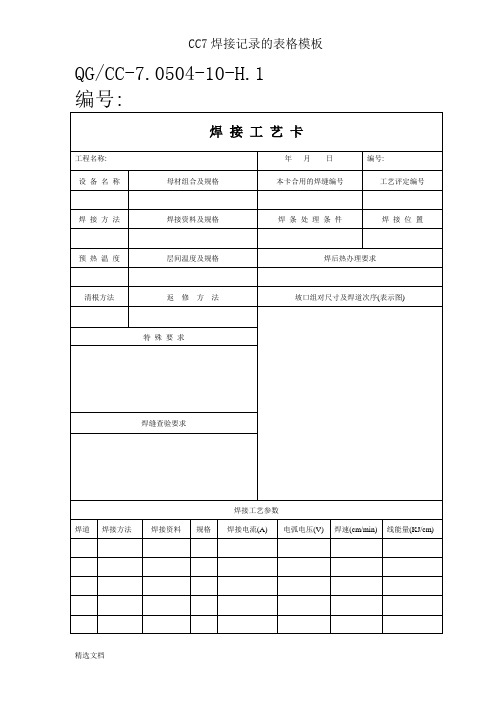

CC7焊接记录的表格模板

材料名称

牌号

规格

单位

数量

备注

QG/CC-7.0504-10-H.25编号:

材料复验通知单

资料名称

资料规格

材质

炉号

批号

复验号

复验要求

复验项目

备注

资料责任师:资料查验员:年月日

QG/CC-7.0504-10-H.26编号:

焊接资料入库/发放台帐

材料名称

牌号

规格

入/出库

日期

合

格

证

号

入

出生年代

工种

一般工龄

本岗工龄

级别

文化程度

健康状况

代号

钢印代号

所属单位

从事

锅炉

压力

容器

焊接

工作

简历

何

时

何

地

受

过

何

种

奖

励

QG/CC-7.0504-10-H.13编号:

焊工档案

考试

日期

钢材

类别

焊接

方法

试件分

类代号

考试

规范

合格证

发放单位

备注

(合格证号)

QG/CC-7.0504-10-H.14编号:

钢印代号

出生年代

焊接工龄

企业焊工考试委员会:

自己经过训练,现申请进行以下项目的考试,请批改。

序号

母材

焊接方法

焊接资料

焊接地点

牌号

规格

根层

其余层

根层

其它层

申请人:日期:

企业焊工考试委员会心见:

(盖印)日期:

QG/CC-7.0504-10-H.9编号:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

监理单位代表(签字):年月日

焊接分项工程综合质量验收评定表

Q.JDJ1/QEO-HJJ012

工程名称:编号:

分项工程名称

验评

单位

施工单位□

监理单位□

建设单位□

工程类别

验收批数

分批验收结论

验收抽查数

合格数

优良数

质量评定记录

评定项目

总焊口数

个

实检焊口数个

检验比例

%

评定抽查数

优良数

热处理人员资质:符合□ 不符合□

焊前质量检查

环境温度:℃符合□ 不符合□

工前练习合格与否符合□ 不符合□

坡口状况:符合□ 不符合□

其它:

焊接工艺检查

焊接材料型号:规格:烘烤温度及时间符合□ 不符合□

焊接方法:符合□ 不符合□

焊接机械:符合□ 不符合□

焊接电流:符合□ 不符合□

焊接层道数:符合□ 不符合□

记录人

备注

焊缝表面质量(观感)检查记录表

Q.JDJ1/QEO-HJJ007

工程名称:编号:

分项工程名称

工程类别

钢材牌号

焊丝

部件规格

焊条

焊工代号

焊缝总数

检

查

记

录

焊口编号

范围

接头

清理

焊缝

成型

表露

缺陷

缺陷处理情况

焊工签字

检查日期

检查

结论

自检确认意见:

班(组)长:年月日

施工作业单位复查意见:

二级质检员:年月日

2认真记录,填写整洁、完整,严禁乱划。

3每半小时记录一次。

4每半小时到热处理现场巡查一次。

交接班记录

异常情况记录:

负责人

记录人

开始

时间

结束

时间

焊接热处理工艺卡

Q.JDJ1/QEO-HJJ003

工程名称

编号

部件名称

材质

规格

焊口数

预热

加热方法

升温速度

℃/小时

预热温度

打底:℃预热:℃

层间温度

℃

测温方法

加热措施

接收单位

问题及处理意见:

签发人:---------------------------日期:---------------------------

接收人:---------------------------日期:---------------------------

注:本表一式两份,通知单位留存一份,接收单位一份

保温措施

后热

加热温度

℃

恒温时间

小时

其它要求

焊后热处理

升温速度

℃/小时

降温速度

℃/小时

加热方法

加热宽度

mm

保温层宽度

mm

恒温温度

℃

恒温时间

小时

热电偶型号

数量

工艺曲线图:

注意事项:

编制

日期

审批

日期

焊接热处理统计表

Q.JDJ1/QEO-HJJ004

工程名称

部件名称

序号

焊接接头编号

材质

规格

加热方法

施工日期

自动记录号

质

量

标

准

外观:过渡园滑,接头平直,成型美观。焊缝宽度mm宽度差mm

咬边深度不大于mm长度小于mm偏折小于%错口不大于mm每道焊缝宽度不大于焊条直径倍无表面气孔、夹渣、裂纹、未焊透等缺陷。

无损检验:RT%(中间焊后)UT% MT% PT%

严密性试验水压□风压□渗油□%其它

其它技术注意事项

焊接顺序:

焊后返修措施:

下午

上午

下午

上午

下午

上午

下午

上午

下午

上午

下午

上午

下午

上午

下午

此表由库工填写;

库内要求温度不低于5℃,湿度不高于60%;

要有严格的防潮、防冻措施,焊条随拆随用;

在温度、湿度超标时,及时采取措施,并记入备注;

记录人:

焊条烘焙记录

Q.JDJ1/QEO-HJJ006

年月NO.

日期

牌号

批号

温度℃

时间h

数量kg

焊接质量检查记录表

Q.JDJ1/QEO-HJJ013

工程项目名称:

序号

焊口编号

焊工代号

对口质量情况

外观

其它异常情况

解决措施

记录人:

焊接过程检查确认记录

Q.JDJ1/QEO-HJJ014

#机NO:

工程项目名称

材质

规格(φ)

温度(℃)

压力(MPa)

焊工姓名

焊口编号

焊接人员资质

焊工合格证:符合□ 不符合□

注:本表仅作为表面质量观感检查用,“接头已清理”和“焊缝成型”符合要求,以“√”表示:如有表露缺陷:应标注具体的焊口编号:缺陷及处理情况应据实填写。

焊接工程外观质量测量检查记录表

Q.JDJ1/QEO-HJJ008

工程名称:编号:

分项工程名称

工程类别

检查焊口编号

接头数量

类别

检查测量

焊口编号

检验项目

焊缝

接头数量

验收单位

施工单位□

监理单位□

无损检测结论

光谱复查结论

其他检测

热处理记录

外观质量

检查结论

文件资料情况

类别

检查测量焊口编号

检验项目

检查

结论

焊缝成型

焊缝

余高

焊缝宽窄差

焊脚尺寸

咬边

错边

角变形

表露缺陷

表面质量验收抽查记录

抽样汇总

检验点数

合格数

优良数

验收记录事项

验收意见:

施工班组代表(签字):年月日

作业单位代表(签字):年月日

焊接速度:符合□ 不符合□

热处理工艺:

符合□ 不符合□

氩气保护流量:符合□ 不符合□

焊接顺序:符合□ 不符合□

其它:符合□ 不符合□

质量检验

外观:符合□ 不符合□

无损检验:符合□ 不符合□

整体评价

审核人:检查技术员:质检员:日期:

质量问题通知单

Q.JDJ1/QEO-GCJ020

专业:NO.

通知事由

通知单位

(合格数)

评定结论

观感检查

测量检查

超声

射线

光谱

硬度

金相

综合验收评定抽查情况记录

综合质量验收评定结论:

作业单位代表(签字):年月日

质量部门代表(签字):年月日

监理单位代表(签字):年月日

建设单位代表(签字):年月日

注1:对检测、试验项目的抽查是对试验报告及结果的检查;

注2:本表至少一式两份,一份送相关专业,一份作为焊接质量综合验评资料。

成型

焊缝

余高

焊缝宽窄差

焊脚

尺寸

咬边

错边

角变形

表露缺陷

检查

结论

抽样测量检查记录

抽样汇总

检验点数

合格数

优良数

检验

结论

施工作业单位检查意见:

二级质检员:年月日

质量部门复查意见:

三级质检员:年月日

焊接工程质量分批验收记录表

Q.JDJ1/QEO-HJJ009

工程名称:编号:

分项工程名称

工程类别

本批焊口编号(或验收部位)

备注

说明:

1该表以部件,按热处理日期顺序进行统计;

2加热方法以代号表示:GR……工频感应加热DR……电加热

ZR…:年月日

库房温度、湿度记录表

Q.JDJ1/QEO-HJJ005

年月NO.

日期

时间

气温

天气

库内温度

库内湿度

备注

上午

下午

上午

下午

上午

下午

上午

其它:

签

字

记

录

(包括:日期、编号及人员)

班组负责人:审核:编制:

焊接热处理操作记录

Q.JDJ1/QEO-HJJ002

工程名称

日期

天气

环境温度

部件名称

焊接接头编号

材质

规格

加热方法

升降温速度(℃/h)

恒温温度(℃)

恒温时间(h)

工艺卡号

时间(h)

温度(℃)

时间(h)

温度(℃)

时间(h)

温度(℃)

要求:

1严格按作业指导书和工艺卡作业。

对口简图焊道简图

焊

接

工

艺

材质

规格

焊接方法

焊丝

焊条

焊接电流

极性

焊接速度

层/道数

操作方法:

氩气流量正面l/min背面l/min保护方式背面、正面、正面+背面

预热方式温度℃层间间温度℃消氢温度及时间℃/h热处理方式

温度℃升降温速℃/h恒温时间h层间清理干净,接头打磨干净,弧坑填满,接头错开,热处理中间不得停电。焊后清理干净并打上本人钢印号。

工艺评定项目

工艺评定编号

焊 接 工 艺 卡

Q.JDJ1/QEO-HJJ001

机年月日NO.

工程项目名称

材质

规格

焊口数

焊前准备

人员资质是否合格□焊机型号材料是否检验合格□环境温度应小于℃工前练习是否合格□坡口型式坡口清理无油、污、锈、水份等杂质。

间隙mm钝边mm偏折<%错口<mm氩气纯度≥99.95%焊条烘烤℃/h焊条放在℃保温桶,焊丝清理干净,其它: