电线电缆生产设备

线缆生产设备研究报告

线缆生产设备研究报告随着科技的不断发展,人们对于信息传输的需求也越来越高。

在这个信息化的时代,线缆作为信息传输的重要工具,其生产设备的研究和发展也日益受到关注。

一、线缆生产设备的分类线缆生产设备主要分为挤出机、拉丝机、绞线机、铠装机、护套机等几类。

挤出机是制造线缆时不可或缺的设备,它的主要功能是将塑料、橡胶等材料通过加热、压缩等工艺,将其挤出成线缆的形状。

挤出机的性能对线缆的质量和生产效率有着重要的影响。

拉丝机是用于制造电线电缆的主要设备之一,其主要功能是将金属材料通过拉伸等工艺,使其变成线状,进而制成电线电缆的芯线。

拉丝机的性能对电线电缆的导电性能和机械强度有着重要的影响。

绞线机是用于制造电线电缆的另一种主要设备,其主要功能是将多根芯线绞合成一根线缆。

绞线机的性能对线缆的稳定性和抗干扰能力有着重要的影响。

铠装机是用于制造金属护套电缆的设备,其主要功能是将金属带或钢丝等材料绕制在电缆外面,起到保护和增强电缆的作用。

铠装机的性能对金属护套电缆的机械强度和耐腐蚀性有着重要的影响。

护套机是用于制造护套电缆的设备,其主要功能是将塑料等材料挤出成管状,套在电缆外面,起到保护和美观的作用。

护套机的性能对护套电缆的机械强度和耐磨性有着重要的影响。

二、线缆生产设备的技术发展随着科技的不断发展,线缆生产设备的技术也在不断更新换代。

在挤出机方面,高速、高效、节能的挤出机成为主流,采用智能化控制系统,实现自动调节和优化生产过程。

在拉丝机方面,超细电线的拉丝技术得到了广泛应用,提高了电线电缆的导电性能和机械强度。

在绞线机方面,多头绞线机的生产效率大大提高,同时实现了线缆的稳定性和抗干扰能力。

在铠装机方面,高速、高精度的铠装机成为主流,采用智能化控制系统,实现自动调节和优化生产过程。

在护套机方面,高速、高精度的护套机成为主流,采用智能化控制系统,实现自动调节和优化生产过程。

三、线缆生产设备的市场前景随着信息化的不断发展,线缆作为信息传输的重要工具,其市场需求也将不断增加。

电线电缆专用设备中英文术语

电线电缆专用设备中英文术语电线电缆专用设备: (Electrochemical terminology machinery and equipment for electric wires and cables)1 生产设备1.1 轧机压延机rolling mill rolling machine将金属线定锭轧制成一定形状和尺寸杆材或型材的机器。

1.2 连铸连轧机组continuous casting and rolling line将电解铜、铝块或铝锭连续进行熔炼、浇铸、轧制和卷线成罪状以制成杆材的设备。

1.3 半连续铸锭机semi-continuous casting machine将熔融金属连续地注入结晶器以铸成一定长度的锭坯,然后取出锭坯,进行下一次浇铸的机器。

1.4 圆盘铸锭机rotary casting machine带有若干个铜锭模的圆盘架,当其回转时,可依次向各铜锭模中注入铜液以铸成铜线锭的机器。

1.5 浸涂法连续制杆机组浸涂成型机组dip forming system借助浸涂方法将熔融的铜液凝固在通过其中的铜芯杆上,再热轧成一定尺寸的光亮无氧铜杆的设备。

1.6 上引法连续铸杆机组upward continuous casting system借助于真空吸引,将铜、铜合金或其他熔融金属向上吸入结晶器冷凝成杆,并将凝固的杆材连续引出的设备。

1.7 型线轧拉机wire flattening and profiling machine wire flattening and shaping machine将金属线杆连续轧制和拉伸而制成扁形或其他异形线的机器。

1.8 剥皮机rod shaving machine用模具将轧制杆材表面缺陷和氧化层刨去以取得表面光洁杆材的机器。

1.9 多模拉线机multi-draft wire drawing machine将金属杆材或较大尺寸线材通过2个以上拉线模加工成所要求形状和尺线植物制吕的机器。

电线电缆制造的工艺特征、流程和专用设备

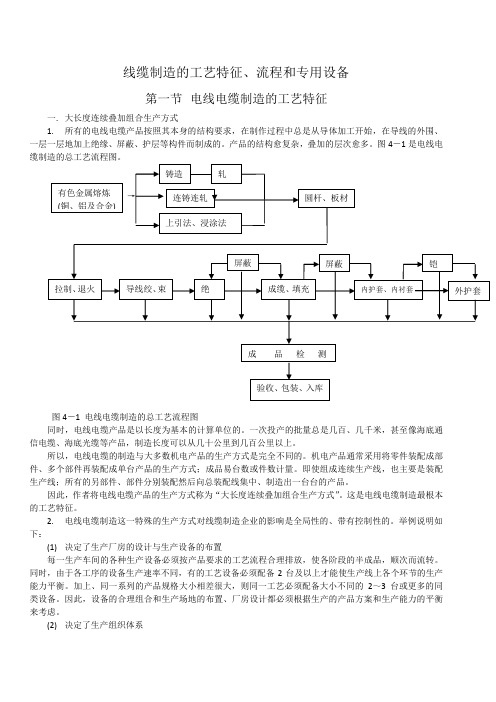

线缆制造的工艺特征、流程和专用设备第一节 电线电缆制造的工艺特征一. 大长度连续叠加组合生产方式1. 所有的电线电缆产品按照其本身的结构要求,在制作过程中总是从导体加工开始,在导线的外围、一层一层地加上绝缘、屏蔽、护层等构件而制成的。

产品的结构愈复杂,叠加的层次愈多。

图4-1是电线电缆制造的总工艺流程图。

→图4-1 电线电缆制造的总工艺流程图同时,电线电缆产品是以长度为基本的计算单位的。

一次投产的批量总是几百、几千米,甚至像海底通信电缆、海底光缆等产品,制造长度可以从几十公里到几百公里以上。

所以,电线电缆的制造与大多数机电产品的生产方式是完全不同的。

机电产品通常采用将零件装配成部件、多个部件再装配成单台产品的生产方式;成品易台数或件数计量。

即使组成连续生产线,也主要是装配生产线;所有的另部件、部件分别装配然后向总装配线集中、制造出一台台的产品。

因此,作者将电线电缆产品的生产方式称为“大长度连续叠加组合生产方式”。

这是电线电缆制造最根本的工艺特征。

2. 电线电缆制造这一特殊的生产方式对线缆制造企业的影响是全局性的、带有控制性的。

举例说明如下:(1) 决定了生产厂房的设计与生产设备的布置每一生产车间的各种生产设备必须按产品要求的工艺流程合理排放,使各阶段的半成品,顺次而流转。

同时,由于各工序的设备生产速率不同,有的工艺设备必须配备2台及以上才能使生产线上各个环节的生产能力平衡。

加上、同一系列的产品规格大小相差很大,则同一工艺必须配备大小不同的 2~3台或更多的同类设备。

因此,设备的合理组合和生产场地的布置、厂房设计都必须根据生产的产品方案和生产能力的平衡来考虑。

(2) 决定了生产组织体系有色金属熔炼 (铜、铝及合金) 铸造轧连铸连轧 上引法、浸涂法圆杆、板材拉制、退火 导线绞、束绝成缆、填充内护套、内衬套外护套屏蔽屏蔽铠成 品 检 测验收、包装、入库以制造一条长度为1公里,2400对的市内通信电缆缆芯为例:2400对绝缘线芯有4800芯(暂不计规定的备用线对),没2根绝缘线芯要绞成“线对”,每25个线对绞成一个“基本单位”;每4个基本单位再绞成一个“单位”;2400对绝缘线芯构成24个“单位”,再一起绞合成“缆芯”。

电缆生产设备之螺杆各区段的基本职能,螺杆冷却及维护

螺杆各区段的基本职能根据塑料在挤塑机中物态变化、流动情况和螺杆的基本职能来划分,大致分为加料段、塑化段、均化段。

1.加料段:又称为预热段。

其职能主要是对塑料进行压实和输送。

2.塑化段:又称为压缩段,其作用是将加料段送来的塑料进一步压实和塑化,并将塑料中夹有的空气压回到加料口处排出,并改善塑料的热传导性能。

3.均化段:又称为熔融段,其作用是将塑化段已经塑化好的粘流态塑料,在温度的持续作用下,塑化的更加均匀。

螺杆的冷却螺杆冷却的目的主要是为了有利于加料段物料的输送,同时也可以防止塑料因过热而分解,有利于物料中所含气体能从加料段的冷混料中返回并从料斗中排出。

通入螺杆中冷却介质可以是水,也可以是空气。

使用螺杆冷却水应注意以下几点:(1)螺杆冷却水的流量不宜过大,要适量,用手摸水感觉水温暖即可。

(2)使用螺杆冷却水要注意外径的变化。

在螺杆和牵引速度相适应时,如果使用螺杆冷却水,易使电线电缆外径变小,绝缘厚度变薄。

(3)操作时应做到停机时要停水,防止设备发生事故。

(4)交接班时要交清使用螺杆冷却水的情况。

螺杆的维护保养螺杆是塑料挤出的心脏部分,维护保养好螺杆是提高产品产量和质量的关键。

因此,要注意下列几个问题:(1)不允许在没有加塑料时螺杆空转。

(2)在清洗螺杆时,要把螺杆垫平垫稳,不允许螺杆转动,以免螺杆损伤。

(3)严禁将金属物品加入机筒内,以免损伤螺杆。

(4)温度过低或加温温度未达到工艺温度下限时,严禁起动螺杆。

(5)使用螺杆冷却水时,当温度下降明显且较低时,应停止水冷;并做到停机必须停水。

(6)定期清洗螺杆。

清洗螺杆时严禁使用金属器械砸撞螺杆。

浅析电线电缆生产设备的管理

浅析电线电缆生产设备的管理摘要:为了提高电线电缆产品的质量,必须加强设备的管理。

本文主要对当前电线电缆企业在生产中存在的设备管理工作存在的问题进行了分析,并有针对性地提出了相应的对策,希望可以提高设备的稳定性和安全性,提高电线电缆生产效率和生产质量。

关键词:电线电缆;设备管理;对策;生产质量引言:为了在激烈的市场竞争中立于不败之地,线缆企业必须加强自己的管理。

一个企业的生产装置在其内部的运作情况,就是一个企业的生产水平。

加强企业生产设备管理工作,可以保证生产出高质量的产品,保证生产经营活动的顺利进行,为企业创造更大的经济效益和社会效益。

当前,对设备进行有效的管理已引起了众多制造企业的高度重视。

作为线缆制造商,为了适应企业的发展要求,必须加大对生产装备的管理力度。

1.生产设备管理现状分析1.1机械设备配置不够科学合理目前,电线电缆企业在机械设备的购置与使用中,普遍存在着机械设备配置不当的问题。

机械设备是企业进行生产活动的重要组成部分,对生产机械进行科学、合理的优化,可以使企业对生产成本的支出进行有效的控制,为企业创造更大的经济效益,推动企业的创新发展。

目前,有一些企业的机械设备利用率很低,仍采用传统的生产方法,从而导致了生产效率的下降。

此外,还有一些生产设备的老化,如果没有及时的进行相应的更新,会影响到设备的产能和工艺流程,从而给企业的生产造成了很大的安全隐患。

在电线电缆企业的装备运作过程中,要对那些已经发生了问题的机械设备,要及时地进行维护和替换,并且要保证新的机械与原来的机械配置系统能够很好地结合起来,以保证企业的产品生产质量和生产效率。

如果太多的机械设备出现了空闲,就会造成很大的资源浪费,而且还会对企业造成很大的财务压力。

拉丝、绞线、挤出等设备的配置不合理,设备的利用率始终得不到提高,设备的维护不及时,直接影响到机械设备管理。

所以,企业需要强化对机械设备的配置的重视程度,选择一种科学、合理的配置方案,并做好机械设备性能管理、生产效率控制和维修工作。

电线电缆绕包机的设计

电线电缆绕包机的设计一、绕包机的工作原理电线电缆绕包机的工作原理主要是通过电动机驱动绕线盘旋转,将导线或电缆绕绕在绕线盘上,形成一定的线圈。

在绕包过程中,通过控制绕线盘的转速和张力,可以实现不同直径和长度的线圈的制作。

绕包机还可以根据不同的需求进行自动换线或剪线,提高生产效率。

二、绕包机的设计要点1. 结构设计绕包机的结构设计需要考虑到稳定性和可靠性,同时还要考虑到操作的便利性。

在结构设计上,可以采用钢板焊接的机架结构,确保机器的稳定性和承载能力。

在机架上设置可升降的绕线盘支架,方便调整绕线盘的高度和绕线的张力。

为了方便操作和维护,可以在机器的侧面设置操作面板和维护通道,方便工作人员进行操作和维护。

2. 控制系统设计绕包机的控制系统是整个机器的核心部分,它直接影响到绕包机的性能和稳定性。

在控制系统设计上,可以使用PLC控制系统,实现绕线盘的自动调速和张力的控制。

还可以设置人机界面,方便操作人员进行参数设置和监控绕包机的运行状态。

为了增强自动化程度,还可以配备光电开关或编码器,实现自动换线和自动剪线的功能。

3. 电气系统设计电气系统是绕包机的动力来源,需要保证其安全可靠和节能环保。

在电气系统设计上,可以选择优质的电动机和减速器,确保机器的动力输出。

还可以加装变频器,实现电机的调速,降低能耗并减少对电网的干扰。

还需要考虑到绕包机在运行过程中的各种保护措施,确保操作人员和机器的安全。

4. 机械传动系统设计绕包机的机械传动系统是实现绕线盘旋转的关键部件,其设计需要考虑到转速和转矩的平衡。

在机械传动系统设计上,可以采用链条传动或皮带传动,确保传动的平稳和可靠。

还要注意选用耐磨、耐腐蚀的传动材料,增加机器的使用寿命。

5. 安全防护设计在绕包机的设计上,安全防护是至关重要的一环,需要保障操作人员和机器的安全。

在安全防护设计上,可以设置绕线盘的护栏和安全门,确保操作人员在运行状态下不会被卷入绕线盘。

还可以设置急停按钮和紧急停止开关,一旦出现紧急情况,可以立即停止机器的运行,避免事故的发生。

电线电缆生产企业检验设备要求

电线电缆生产企业检验设备要求序号产品检验设备精度或测量范围检验项目检验类别༷⌘1架空绞线微米千分尺金属材料拉力机分度值0.001mm1级或优于1级一、绞制前的单线:1.直径和直径公差出厂检验2.抗张强度和伸长率线材卷绕试验机、扭转试验机3.卷绕、扭转导体直流电阻测量系统允许总误差的范围为±0.65%4.电阻率锌层重量试验装置分度值0.01g 5.钢线镀锌层试验微米千分尺分度值0.001mm二、导线:1.截面积千分尺分度值0.01mm 2.导线直径案秤或类似设备±0.1% 3.线密度钢直尺分度值1mm 4.节径比及绞向2塑料绝缘控制电缆火花试验机±5%绝缘的火花试验过程检验投影仪或读数显微镜分度值0.01mm一、结构尺寸检查:1.绝缘厚度出厂检验2.护套厚度3.内衬层4.外径5.f值直尺分度值1mm6.成缆微米千分尺直尺分度值0.001mm分度值1mm7.屏蔽游标卡尺千分尺分度值0.02mm分度值0.01mm8.铠装导体电阻试验仪测量误差应不超过2%二、电气性能:1.导体电阻交流电压试验仪±3%2.绝缘线芯电压试验3.成品电压试验表(续)序号产品检验设备精度或测量范围检验项目检验类别༷⌘热延伸试验装置200℃以上(不含200℃)热延伸试验烘箱、削片机、冲片机、测厚仪(生产交联聚乙烯绝缘产品配备)三、绝缘热延伸试验计米器±0.5%四、长度出厂检验3挤包绝缘低压电力电缆火花试验机±5%外护套(挤包在金属套、铠装层外面)、隔离套的火花试验过程检验投影仪或读数显微镜分度值0.01mm一、结构尺寸检查:1.绝缘厚度出厂检验2.非金属护套厚度(包括挤包隔离层但不包括挤包内衬层)千分尺游标卡尺分度值0.01mm分度值0.02mm3.铅套厚度4.铠装层热延伸试验装置、削片机、冲片机、测厚仪200℃以上(不含200℃)热延伸试验烘箱(生产交联聚乙烯绝缘产品配备)300℃热延伸试验烘箱(生产乙丙绝缘产品配备)二、热延伸试验导体电阻测试仪测量误差应不超过±2%三、电气性能:1.导体电阻交流电压试验仪±3%2.电压试验4挤包绝缘中压电力电缆火花试验机±5%外护套(挤包在金属套、铠装层外面)、隔离套的火花试验过程检验投影仪或读数显微镜分度值0.01mm一、结构尺寸检查:1.绝缘厚度及偏心度出厂检验2.非金属护套厚度(包括挤包隔离层但不包括挤包内衬层)千分尺游标卡尺分度值0.01mm分度值0.02mm3.铅套厚度4.铠装层热延伸试验装置、削片机、冲片机、测厚仪200℃以上(不含200℃)热延伸试验烘箱(生产交联聚乙烯绝缘产品配备)300℃热延伸试验烘箱(生产乙丙绝缘产品配备)二、热延伸试验序号产品检验设备精度或测量范围检验项目检验类别判定导体电阻测试仪测量误差应不超过±2%)三、电气性能:1.导体电阻成盘电缆局放检测装置除3.6/6(7.2)kV的无屏蔽产品外,其余产品均需配备2.局部放电交流电压试验仪(或成盘电缆局放检测装置)±3%3.电压试验5架空绝缘电缆火花试验机±5%绝缘线芯火花试验过程检验投影仪或读数显微镜分度值0.01mm一、结构尺寸检查:1.绝缘厚度出厂检验2.外径3.屏蔽结构(10kV)导体电阻测试仪测量误差应不超过±2%二、电气性能:1.导体电阻交流电压试验仪±3%2.电压试验绝缘电阻测试仪±10%3.绝缘电阻热延伸试验装置、削片机、冲片机、测厚仪200℃以上(不含200℃)热延伸试验烘箱(交联聚乙烯绝缘产品配备)三、热延伸试验34。

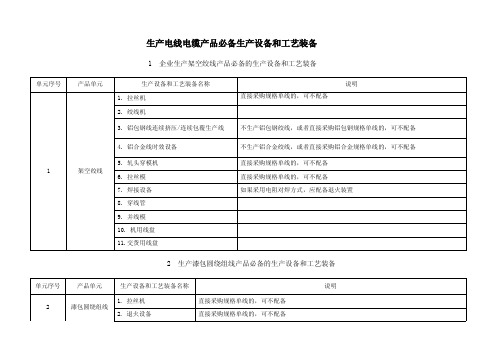

生产电线电缆产品必备生产设备和工艺装备(PDF)

生产电线电缆产品必备生产设备和工艺装备1企业生产架空绞线产品必备的生产设备和工艺装备单元序号产品单元生产设备和工艺装备名称说明1架空绞线1.拉丝机直接采购规格单线的,可不配备2.绞线机3.铝包钢线连续挤压/连续包覆生产线不生产铝包钢绞线,或者直接采购铝包钢规格单线的,可不配备4.铝合金线时效设备不生产铝合金绞线,或者直接采购铝合金规格单线的,可不配备5.轧头穿模机直接采购规格单线的,可不配备6.拉丝模直接采购规格单线的,可不配备7.焊接设备如果采用电阻对焊方式,应配备退火装置8.穿线管9.并线模10.机用线盘11.交货用线盘2生产漆包圆绕组线产品必备的生产设备和工艺装备单元序号产品单元生产设备和工艺装备名称说明2漆包圆绕组线1.拉丝机直接采购规格单线的,可不配备2.退火设备直接采购规格单线的,可不配备3.调漆釜直接采购已调制漆的,可不配备4.漆包机5.拉丝模直接采购规格单线的,可不配备6.漆包模具不采用模具法的,可不配备7.焊接装置8.机用线盘9.交货用线盘10.去离子水装置3生产塑料绝缘控制电缆产品必备的生产设备和工艺装备单元序号产品单元生产设备和工艺装备名称说明3塑料绝缘控制电缆1.拉丝机直接采购规格单线的,可不配备2.退火设备直接采购规格单线的,可不配备3.束线机和绞线机直接采购导电线芯的,可不配备4.塑料挤出机5.交联设备生产交联聚乙烯绝缘控制电缆的,需配备6.成缆机7.铠装机未申请铠装电缆的,可不配备8.焊接机9.屏蔽层生产设备未申请屏蔽电缆的,可不配备10.印字设备11.成缆机导线模具12.机用线盘13.交货用线盘4生产额定电压1kV到35kV挤包绝缘电力电缆产品必备的生产设备和工艺装备单元序号产品单元生产设备和工艺装备名称说明4额定电压1kV和3kV挤包绝缘电力电缆1.拉丝机直接采购规格单线的,可不配备2.退火设备直接采购规格单线的,可不配备3.绞线机直接采购导电线芯的,可不配备4.挤出机5.交联设备生产交联聚乙烯绝缘电力电缆的,需配备6.硫化设备生产乙丙/硬乙丙橡胶绝缘产品的,需配备7.屏蔽机仅申请0.6/1kV电缆的,可不配备8.成缆机9.铠装机未申请铠装电缆的,可不配备10.焊接机11.印字设备12.机用线盘13.交货用线盘14.束丝机用于软导体电缆。

电线电缆生产用主要设备

7.印字轮;

8.机用线盘;

9.交货用线盘

1.导体电阻测试仪;

2.交流电压试验仪

3.成盘电缆局放检测 装置

4.热延伸试验装置

5.200C空气老化试验

箱

6.绝缘电阻测试仪

7.非金属材料拉力试 验机

8.削片机

9.冲片机

10.投影仪

11.拉力试验机(10t)

6.电线电缆产品的产品单元、抽样单元及型号

序 号

产品单元名称

单元名称

执行标准

1

架空绞线

1

铝绞线

GB/T1179-1999

钢芯铝绞线

防腐型钢芯铝绞线

2

铝合金绞线

钢芯铝合金绞线

铝合金芯铝绞线

3

铝包钢绞线

铝包钢芯铝绞线

铝包钢芯铝合金绞线

4

钢绞线

2

漆包圆绕组线

1

聚酯漆包铜圆线

GB/T6109.2-1990

GB/T6109.7-1990

2

高强度缩醛漆包铜圆线

2

额定电压35kV电力电缆

GB/T12706.3-2002

6

架空绝缘电缆

1

1kV聚氯乙烯架空绝缘电缆

GB12527-1990

2

10kV、35kV架空绝缘电缆

GB14049-1993

16.耐冷冻剂试验装置

17.金属拉力试验机

18.4号粘度杯

19.天平

20.秒表

21.微米千分尺

3.塑料绝缘控制电缆产品必备的生产设备与检测设备

序 号

产品名称

必备的生产设备、工艺装备

必备的检测设备

3

塑料绝缘

1.拉丝机;

电线电缆挤出机知识

电线电缆挤出机知识概述电线电缆挤出机是一种用于生产电线和电缆的设备。

它通过将预先加热和塑化的塑料料坯挤出成连续的细线或管状材料。

挤出机通常由进料系统、塑化系统、挤出系统、冷却系统和卷取系统等组成。

在本文中,我们将介绍电线电缆挤出机的工作原理、关键部件以及其常见的应用领域。

工作原理电线电缆挤出机的工作原理主要分为以下几个步骤:1.塑化:首先将塑料料坯加载到挤出机的进料系统中。

进料系统通常由供料器、螺杆和筒体组成。

螺杆通过旋转运动将料坯推进至筒体,并在过程中对料坯进行加热和塑化。

2.挤出:塑化的料液通过螺杆被挤出到模头中。

模头通常由一对咬合的模具组成,将挤出的料液压制成所需的形状,例如圆形截面的细线或管状材料。

3.冷却:挤出的细线或管状材料通过冷却系统进行冷却,使其固化并保持所需的形状。

4.卷取:最后,经过冷却的细线或管状材料由卷取系统进行卷取,以供后续的加工和使用。

关键部件进料系统进料系统是电线电缆挤出机的关键部件之一,其主要功能是将塑料料坯输送至塑化系统。

进料系统通常由供料器、螺杆和筒体组成。

供料器将料坯提供给螺杆,螺杆则负责推进料坯并在过程中进行加热和塑化。

塑化系统塑化系统用于将进料系统中的塑料料坯进行加热和塑化。

塑化系统通常由电加热器、加热带和冷却风扇等组成。

螺杆在转动的同时,电加热器向筒体提供热量,使塑料料坯逐渐熔化并变得柔软。

同时,冷却风扇通过对筒体进行冷却,以控制塑化的温度。

挤出系统挤出系统是电线电缆挤出机中最核心的部件之一,其主要功能是将塑化的料液挤出到模头中,并塑造成所需的形状。

挤出系统通常由螺杆、齿轮箱、电机和传动系统等组成。

螺杆通过转动将塑化的料液从塑化系统中推送至模头,齿轮箱和电机则提供动力和控制转动速度。

冷却系统冷却系统用于对挤出的细线或管状材料进行冷却,使其固化并保持所需的形状。

冷却系统通常包括冷却水槽、冷却风扇和冷却喷嘴等组件。

细线或管状材料从挤出系统中挤出后,经过冷却水槽进行冷却,并通过冷却风扇进一步加快冷却速度。

电线电缆挤出机知识

电线电缆挤出机知识电线电缆挤出机是一个生产电线电缆的机器,它主要用于挤出不同类型、规格的电线电缆,包括铜线、铝线、高温电线电缆、光缆等。

本文将为您详细介绍电线电缆挤出机的知识。

一、电线电缆挤出机的基本结构电线电缆挤出机主要由进料装置、加热系统、挤出机头、冷却水槽、引线装置、收线机构、控制箱等组成。

其中,进料装置负责将颗粒物料投进机器内,加热系统将物料加热到所需温度,挤出机头将物料挤出成电线或电缆,冷却水槽将挤出的电线或电缆进行冷却,引线装置将冷却后的电线或电缆送至收线机构进行收纳。

二、电线电缆挤出机的工作原理电线电缆挤出机的工作原理是通过将物料放置在挤出机内,在加热系统的加热下,被挤到机头处,经过机头的压力和挤出口的形状,物料会被挤出成不同规格的电线或电缆。

整个工艺流程是一个由颗粒物料、加热系统、挤出机头和冷却水槽组成的闭合循环系统,整个过程中要求保证实时监测挤出机温度,挤出压力,以及收线速度等参数。

三、电线电缆挤出机的优势1.高效性能:电线电缆挤出机具有高效的生产能力和生产速度,可以生产大量耐用的电线电缆产品。

2.多功能性:电线电缆挤出机可以根据用户的需求,生产不同电线电缆规格和型号,因此,广泛适用于不同行业和生产领域。

3. 操作简单:电线电缆挤出机的设计简洁,操作简单,不需要复杂培训,行业工人可以很快上手使用。

4. 节能环保:挤出机的工作原理使用了循环加热制,使电线电缆挤出机的能耗较低,生产过程中还可以节省水和其他资源的使用,有利于环境保护。

四、电线电缆挤出机的维护与保养1.定期保养:应定期检查电线电缆挤出机的每个部分,及时发现故障和问题,避免出现更大的故障。

2.注意清洁:清洗和擦拭电线电缆挤出机的每个部分,保持机器一直保持清洁,确保其工作的可靠性和效果。

3.合理使用:在使用过程中,应该尽量减少对电线电缆挤出机的过度使用,避免过度磨损和损坏设备。

4.保持温度:电线电缆挤出机的温度设置应该根据不同物料的需要进行设置、控制。

企业生产电线电缆产品应具备的检验设备-电线电缆产品生产许可证实施细则

过程检验

投影仪或读数显微镜

分度值0.01mm

一、结构尺寸检查:

1.绝缘厚度及偏心度

GB/T12706.2-2008

±10%

3.绝缘电阻

热延伸试验装置、削片机、冲片机、测厚仪

200℃以上(不含200℃)热延伸试验烘箱(交联聚乙烯绝缘产品配备)

三、热延伸试验

GB/T12527-2008《额定电压1kV及以下架空绝缘电缆》第7.4.6条

GB/T14049-2008《额定电压10kV架空绝缘电缆》第7.9.14条

千分尺

分度值0.01mm

2.导线直径

案秤或类似设备

±0.1%

3.线密度

钢直尺

分度值1mm

4.节径比及绞向

2

塑料绝缘控制电缆

火花试验机

±5%

绝缘的火花试验

GB/T9330.1-2008《塑料绝缘控制电缆 第1部分:一般规定》第6.2.2条

过程检验

投影仪或读数显微镜

分度值0.01mm

一、结构尺寸检查:

1.绝缘厚度

GB/T31840.1-2015第14.2条

交流电压试验仪

±3%

2.电压试验

GB/T12706.1-2008第15.3条

GB/T31840.1-2015第14.3条

4

挤包绝缘中压电力电缆

火花试验机

±5%

外护套(挤包在金属套、铠装层外面)、隔离套的火花试验

GB/T12706.2-2008《额定电压1kV(Um=1.2kV)到35kV(Um=40.5kV)挤包绝缘电力电缆及附件 第2部分:额定电压6kV(Um=7.2kV)到30kV(Um=36kV)电缆》第14.1条

电线电缆生产设备

电线电缆生产设备一、引言电线电缆生产设备是指在电线电缆生产过程中所使用的各种设备和工具,包括线材加工机械、挤出机、绞线机、编织机、包带机、绝缘剥皮机、检测设备等。

这些设备和工具在电线电缆生产中起到至关重要的作用,直接关系到产品的质量和生产效率。

本文将介绍一些常见的电线电缆生产设备及其功能。

二、线材加工机械线材加工机械主要用于对电线电缆所需的金属线材进行加工和处理,包括镀锡机、拉丝机、切割机、刻字机等。

这些机械设备可以对线材进行切割、拉伸、镀锡等处理,使其满足电线电缆生产的要求。

三、挤出机挤出机是电线电缆生产中最重要的设备之一,主要用于将塑料或橡胶熔融并挤出成各种形状的线材。

挤出机通常由料斗、螺杆、模具、冷却系统等组成,通过调节挤出机的参数和操作,可以得到不同尺寸和形状的电线电缆产品。

四、绞线机绞线机主要用于将多根线材绞合在一起,形成电线电缆的导体部分。

绞线机通常由多个绞线头组成,可以同时进行多根线材的绞合,提高生产效率。

绞线机还可以根据不同的绞合方式,形成不同结构的绞线,如扭矩绞线、束扎绞线等。

五、编织机编织机主要用于给电线电缆产品外面的绝缘层进行编织,增加产品的强度和耐用性。

编织机通常由多个细丝组成的编织头和控制系统组成,可以根据产品要求调整编织的密度和结构。

六、包带机包带机主要用于对电线电缆产品的外面进行包带,增加产品的抗拉强度和防护能力。

包带机通常由带轮、卷带盘、控制系统等组成,可以根据产品要求调整包带的张力和宽度。

七、绝缘剥皮机绝缘剥皮机主要用于对电线电缆产品的绝缘层进行剥离,使导体暴露出来。

绝缘剥皮机通常由刀具、剥皮轮、传动装置等组成,可以根据产品要求调整剥皮的深度和速度。

八、检测设备检测设备主要用于对电线电缆产品进行质量检测,包括电阻测试仪、绝缘测试仪、外观检测仪等。

这些设备通过测量电线电缆的电阻、绝缘电阻和外观等指标,判断产品是否符合要求。

九、结论电线电缆生产设备是电线电缆生产中不可或缺的重要组成部分,它们的功能和性能直接关系到产品的质量和生产效率。

电线电缆生产设备的操作规程

电线电缆生产设备的操作规程一、设备概述电线电缆生产设备是指用于制造各种类型电线电缆的机械设备,主要包括挤包机、挤出机、绞线机、穿线机等,具体设备根据生产需求而定。

二、安全操作规范1. 操作人员必须熟悉各种设备的使用方法和工作原理,在操作前需接受相关培训,并取得操作证书;2. 在工作时,操作人员必须穿戴合适的防护用具,如安全帽、工作服、防护眼镜等;3. 在操作设备前,需进行设备的安全检查,确保设备无损坏或漏电等问题;4. 确保设备电源已关闭后,方可进行设备操作,必要时可以使用断路器进行断电;5. 在设备运行过程中,严禁擅自停止或拆卸设备,如需进行维修等工作,应由专业人员进行;6. 设备操作人员应保持警惕,如发现设备异常情况,应及时停机并上报相关负责人。

三、设备操作步骤1. 启动设备前,检查设备的各项部件是否完好,如发现异常情况,应立即报告;2. 启动设备电源,并根据设备要求进行预热或预处理等操作;3. 根据生产要求,选择适当的原材料,并按照设备要求加入设备中;4. 调整设备的工作参数,如温度、压力、速度等,确保设备能够正常工作;5. 启动设备,开始正式生产,注意设备运行过程中的各项指标,确保产品质量;6. 定期检查设备的运行状态,如温度、压力、润滑情况等,并进行必要的维护保养;7. 生产结束后,及时关闭设备电源,并进行设备清洁和周边环境整理;8. 将生产中产生的废料和副产品进行妥善处理,确保环境卫生。

四、常见问题及解决方法1. 设备出现异常噪音:解决方法:首先停机检查,确认是否有杂物进入设备内部,如有需要清理;若无明显问题,则需请专业人员进行维修。

2. 挤出速度过快造成产品质量下降:解决方法:降低挤出机的转速,并调整挤出机的温度和压力,确保挤出速度与产品要求相匹配。

3. 设备停电导致生产中断:解决方法:检查电源线路,确保连接牢固;安装备用电源或UPS系统,以应对突发停电情况。

4. 挤包机出现堵料现象:解决方法:检查挤包机进料口是否有异物堵塞,清理异物后重新启动设备。

电线电缆设备的操作规程

电线电缆设备的操作规程在现代工业生产、建筑施工和电气设备维护中,电线电缆设备是不可或缺的重要组成部分。

为了确保安全运行和提高工作效率,合理的操作规程是必不可少的。

本文将从设备操作前的准备工作、设备操作过程中的注意事项以及操作后的安全措施等方面,介绍电线电缆设备的操作规程。

一、设备操作前的准备工作1. 确认设备完好:在使用电线电缆设备之前,应仔细检查设备是否完好,包括设备的电源线、插头、开关等是否正常,设备外壳是否有损坏等。

如发现设备存在问题应立即报修或更换设备。

2. 安全环境检查:在操作设备之前,必须确保操作环境是安全的。

检查工作区域是否有明显的火源、易燃物品或阻挡物,如有发现应及时清除。

3. 个人防护措施:在操作设备时,必须佩戴符合安全标准的个人防护装备,如安全帽、隔音耳塞、防护手套等,以确保操作人员的人身安全。

同时,应保持操作场地的通风良好,防止因气体积聚而引发安全事故。

二、设备操作过程中的注意事项1. 操作前的操作程式:在进行设备操作之前,应详细阅读设备操作手册,并按照手册指导进行设备开机、关机、调试等操作步骤。

任何情况下都不应冒险操作或违反操作规程。

2. 电源管理:在操作电线电缆设备时,必须正确接入电源。

在插拔电源插头时,要保证插头与插座干燥无尘,不得带电插拔。

同时,在断开电源时,应按照规定的操作步骤进行,避免发生电击等事故。

3. 操作时的注意事项:在进行电线电缆设备操作时,应保持专注,并按照操作手册要求进行操作。

在操作过程中,要避免同时进行多项操作,以免出现操作失误。

当设备出现异常声响或其他异常情况时,应及时停止操作,检查设备是否存在故障或危险。

三、操作后的安全措施1. 设备关机:在操作结束后,应及时关闭电线电缆设备的电源开关,并将设备断开电源。

在关机之前,应确保设备处于正常状态,没有任何未完成的操作。

关机后,应及时进行设备的清洁和维护,保证设备干燥无尘,以延长设备的使用寿命。

2. 设备存储:对于暂时不需要使用的电线电缆设备,应妥善存放,放置在干燥、通风、防尘的环境中,避免受到外界环境的损害。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2

上海东沟机械厂

1998年

44

炼胶生产线

XN-75*30+XK-560

套

2

大连橡塑机械厂

1994年

45

炼胶生产线

--

套

1

大连橡塑机械厂

1995年

46

天然丁苯胶连硫生产线

Φ120+90

套

1

大连橡塑机械厂

1994年

47

铜带屏蔽机

PB630

套

3

浙江平湖机床厂

1998年

48

钢带铠装机

Φ800

套

2

湖北黄石长东机械厂

2006-2008年

84

空压机组

--

台

1

上海柯索压缩机有限公司

2002年

85

空压机组

--

台

2

无锡压缩机股份有限公司

2003年

86

空压机组

--

台

2

常州森普压缩机有限公司

2000年

注:以上设备仅为我公司主要生产设备

2007-2008年

78

成圈机

--

套

12

上海横智机电第一分公司

2005年

79

啧码机

VIDEOJET6800

套

6

美国伟迪捷公司

1999-2008年

80

叉车

3T

辆

2

杭州叉车厂

1998年

81

叉车

3.5T

辆

5

杭州叉车厂

2001-2006年

82

叉车

07年

83

叉车

10T

辆

2

杭州叉车厂

杭州三普机械有限公司

2002年

54

32锭高速编织机

GSB-2

套

4

上海南洋电工器材有限公司

1998-2005年

55

36锭高速编织机

--

套

3

上海南洋电工器材有限公司

1996-2008年

56

绕包机

LRBJ

套

2

上海南洋电工器材有限公司

2004年

57

绕包机

TRBL-630

套

1

北京金信世纪电工

机械有限公司

2006年

1995-2009年

9

框式绞线机

JLK500/6+12+18

套

5

上海鸿得利机械制造有限公司

1994-2009年

10

框式绞线机

JLK500/6+12

+18+24

套

6

上海鸿得利机械制造有限公司

合肥神马科技有限公司

2000-2007年

11

框式绞线机

JLK630/6+12+

18+24+30

套

2

合肥神马科技有限公司

2008年

38

挤橡生产线

L65

套

1

上海东沟机械厂

2000年

39

挤橡生产线

Φ90/Φ65

套

1

合肥华新电工机械厂

2002年

40

连硫机组

L115

套

1

上海东沟机械厂

2000年

41

连流机组

L150

套

1

上海东沟机械厂

1999年

42

70连硫挤塑机组

LJSΦ70

套

3

上海东沟机械厂

1996年

43

150连硫挤塑机组

LJSΦ150

2001年

49

钢带铠装机

Φ630

套

2

湖北黄石长东机械厂

2002年

50

数控式高速纸包机

SGS-500

套

3

湖北黄石长东机械厂

2000-2004年

51

金属编织机

JB-1

套

5

杭州三普机械有限公司

2001-2002年

52

高速编织机

BZ-16#

套

5

江苏徐州红旗机械有限公司

2001年

53

高速编织机

BZ-24#

套

5

2004年

26

三层共挤

干法交联

6-35KV

套

1

青岛兴乐电工机械有限公司

2009年

27

三层共挤半悬链式

干法交联生产线

35KV

套

1

白城福佳机械制造有限公司

2006年

28

挤塑生产线

SJ45

套

8

瑞安市电工机械厂

青岛兴乐电工机械有限公司

1994-2008年

29

挤塑生产线

SJ85

套

5

南京工艺电缆设备厂

青岛兴乐电工机械有限公司

套

1

芜湖电工机械有限公司

2002年

21

束丝机

DX-400

套

3

德阳东方电工机械厂

2001-2004年

22

束丝机

SX250

套

2

上海明电工机械厂

2000年

23

对绞机

DJ/400

套

2

上海明电工机械厂

2001年

24

对绞机

Φ630

套

1

上海鸿得利机械制造有限公司

2007年

25

三层共挤

干法交联

6-35KV

套

1

青岛兴乐电工机械有限公司

2009年

12

框式绞线机

JLK630/6+12+18

套

2

合肥神马科技有限公司

上海鸿得利机械制造有限公司

2009年

13

叉式绞线机

12+18+24/500

套

2

江苏徐州红旗机械厂

2003年

14

盘式绞线机

JLP400/6+12+18

套

2

瑞安市先锋电工机械厂

2003年

15

管式绞线机

6GJ-200

套

1

东方电工机械厂

2002年

16

管式绞线机

6GJ-400

套

1

东方电工机械厂

2004年

17

管式绞线机

12GJ-200

套

1

合肥华新电工机械有限公司

2005年

18

管式绞线机

12GJ-400

套

1

东方电工机械厂

2005年

19

笼式绞线机

JL400/6+12+18

套

1

芜湖电工机械有限公司

2003年

20

笼式绞线机

JL500/6+12

58

盘绞成缆机

JPD-4000

套

1

合肥电工机械有限公司

2000年

59

盘绞成缆机

JPD-3500

套

1

浙江华灵机械厂

2001年

60

成缆机组

LCJ3+2

套

8

浙江华灵机械厂

2006年

61

成缆机组

LCJ1+6

套

5

浙江华灵机械厂

2002年

62

成缆机组

CL1000/630

套

1

合肥电工机械厂

1998年

63

高速控缆成缆机

上海起帆电线电缆有限公司主要生产设备

序号

设备名称

设备型号

单位

数量

制造厂商

投用日期

1

连退铜大拉机

LH450/13

台

3

上海鸿得利机械制造有限公司

2006-2009年

2

高速铝大拉

LHD450/13

台

3

上海电工机械有限公司

2004-2007年

3

中拉机

LH350/15

台

15

上海鸿得利机械制造有限公司

上海电工机械有限公司

SPV150/25

套

2

南京工艺电缆设备厂

1999年

34

单分支注塑机

--

套

1

上海塑料机械厂

1999年

35

多分支注塑机

YFZ6000

套

1

青岛沃克机械制造有限公司

2000年

36

氟塑料挤出机

GSJ45*25 65*25

套

2

安庆市高新塑料机械厂

2004年

37

挤塑生产线

SJN-Z65/120-Q

套

1

南京工艺电缆设备厂

73

全钢电缆周转盘

Φ3.2M

个

100

杨州红日制盘厂

2002-2008年

74

成圈机

GCJ100/630

套

6

巩义市腾达真空设备厂

1994-2006年

75

成圈机

HZ1250

套

16

上海横智机电第一分公司

2004年

76

成圈机

--

套

10

上海卡孚神光公司

1999-2003年

77

成圈机

--

套

15

上海横智机电第一分公司

1994-2009年

4

小拉机

LH200/17

台

2

上海电工机械有限公司

2004、2006年

5

微拉机