最新陶瓷产品生产工艺流程

陶瓷生产的工艺流程

陶瓷生产的工艺流程陶瓷是一种古老而广泛应用的人造材料,其制作工艺经过了几千年的发展和完善。

陶瓷制作的工艺流程可以分为原料准备、成型、烧制和装饰等步骤。

下面将详细描述陶瓷生产的工艺流程,确保流程清晰且实用。

1. 原料准备陶瓷制作的原料主要包括粘土、石英、长石和其他添加剂等。

原料的选择对成品的性能和质量有着重要影响。

原料准备的步骤如下:1.1 开采和筛选:根据产品的需求,从矿山中开采出适合的原料,并经过筛选去除杂质。

1.2 粉碎和混合:将原料进行粉碎,使其颗粒大小更加均匀。

然后按照一定比例混合不同种类的原料,以获得所需的化学组成。

1.3 湿法制浆:将混合好的原料与适量的水混合,形成均匀的浆料。

湿法制浆有利于原料颗粒的分散和反应的进行。

1.4 筛网分离:通过筛网分离,去除浆料中的大颗粒杂质,得到均匀细腻的陶瓷浆料。

1.5 真空除泡:对浆料进行真空处理,去除其中的气泡,避免在成型过程中产生缺陷。

2. 成型成型是将陶瓷原料按照设计要求形成所需形状的过程。

主要包括手工成型和机械成型两种方式。

2.1 手工成型:手工成型是一种传统的成型方式,通常用于制作小型、复杂的陶瓷制品,如陶瓷艺术品或陶瓷壁砖。

手工成型的步骤如下:•拉坯:将陶瓷浆料倒入制陶机上,然后通过手动操作制陶机,将浆料塑造成直接欲制作的形状。

这个阶段需要考验陶艺师的技巧和经验。

•手工修整:用刀具和刷子对成型后的坯体进行修整和雕刻,去除多余的材料,增加装饰。

2.2 机械成型:机械成型通常采用压制和注塑的方式。

机械成型的步骤如下:•压制:将陶瓷浆料放入模具中,然后使用压力机将浆料挤压成形。

•注塑:将陶瓷浆料通过注塑设备注入模具中,然后取出成型。

3. 烧制烧制是将成型的陶瓷制品置于高温下进行热处理,以使其形成致密的结构和理想的物理性能。

烧制的步骤如下:3.1 低温干燥:将成型的陶瓷制品放置在通风良好的地方进行自然干燥,以去除部分水分,避免在烧制过程中产生爆裂。

陶瓷生产的工艺流程

陶瓷生产的工艺流程陶瓷是一种古老而精湛的工艺品,它以其独特的质地和精美的图案而闻名于世。

陶瓷制作工艺流程繁复,需要经过多道工序才能完成一件精美的陶瓷作品。

下面我们将详细介绍陶瓷生产的工艺流程。

1. 选料,陶瓷的原料主要包括陶瓷土、瓷石、釉料等。

在制作陶瓷之前,首先需要对原料进行精细的筛选和配比,以确保陶瓷的质地和颜色符合要求。

2. 搅拌,将选好的原料与水进行搅拌,使其充分混合,形成均匀的泥料。

这一步是制作陶瓷的基础,泥料的质地和均匀程度将直接影响到陶瓷的成品质量。

3. 成型,经过搅拌的泥料被送入成型机器,根据设计要求进行成型。

常见的成型方式包括手工成型、注塑成型、挤压成型等。

成型完成后,陶瓷坯体需要进行初次干燥,以便后续的加工和装饰。

4. 装饰,装饰是陶瓷制作中非常重要的环节,它直接影响到陶瓷作品的美观和艺术价值。

常见的装饰方式包括彩绘、贴花、雕刻等,这些工艺需要经过烧制才能固定在陶瓷表面。

5. 烧制,装饰完成的陶瓷坯体被送入窑炉进行烧制。

烧制的温度和时间是关键,不同的陶瓷作品需要经过不同的烧制工艺才能达到最佳效果。

一般来说,烧制温度在1000摄氏度以上,高级陶瓷甚至需要达到1300摄氏度以上。

6. 上釉,经过初次烧制的陶瓷坯体被送入釉料浸渍或刷涂,以形成釉面。

釉料的选择和上釉的工艺对陶瓷的质地和光泽有着直接的影响。

7. 二次烧制,经过上釉的陶瓷坯体再次被送入窑炉进行烧制,使釉料与坯体完美结合,形成光亮、坚固的表面。

8. 检验,经过二次烧制的陶瓷作品需要经过严格的质量检验,包括外观、质地、釉面光泽等方面。

只有通过检验的陶瓷作品才能被称为合格品。

9. 包装,通过检验的陶瓷作品被送入包装环节,包装要求严格,以确保作品在运输和展示过程中不受损坏。

以上便是陶瓷生产的工艺流程,每一个环节都需要经过精心的设计和精湛的技艺才能完成。

陶瓷作为一种传统的手工艺品,其制作工艺也在不断创新和发展,以适应现代人们对美好生活的追求。

陶瓷生产工艺流程

陶瓷生产工艺流程

《陶瓷生产工艺流程》

陶瓷是一种古老的工艺品,其生产工艺流程历经千年的发展和传承,如今已经成为一门高度技术化的工艺。

陶瓷制作过程分为原料准备、成型、烧制和装饰等几个主要步骤。

首先,原料准备是陶瓷制作的第一步。

通常情况下,陶瓷的原料包括粘土、石英、长石和其他添加剂。

这些原料需要经过精细的混合和过滤处理,以保证陶瓷品质的稳定性和可塑性。

其次,成型是制作陶瓷的核心环节。

成型工艺包括手工成型和机械成型两种方式。

手工成型需要经验丰富的陶艺师傅,他们通过手工捏、拉、拍、压等技艺,将陶坯塑造成各种形状。

而机械成型则通过模具和机器的辅助,能够高效完成大批量的成型工作。

接下来是烧制环节。

烧制是将成型好的陶坯放入窑炉内,经过特定的温度和时间,使其产生化学和物理上的变化,从而达到硬度和密实度的要求。

这一步骤十分关键,不仅需要控制好炉温和烧制时间,还需要避免陶瓷在烧制过程中出现开裂或变形的情况。

最后是装饰工艺。

装饰是陶瓷制作的点睛之笔,通过釉料的施加、彩绘和镶嵌工艺等手段,为陶瓷制品赋予不同的色彩和纹理,以满足不同消费者的审美需求。

总而言之,陶瓷生产工艺流程是一个严谨而复杂的过程,需要专业的技能和丰富的经验。

通过不断的创新和发展,陶瓷工艺在保持传统的基础上,也不断吸收和融合了现代化的工艺技术,使得陶瓷制作更加精美和多样化。

陶瓷制品生产工艺流程

陶瓷制品生产工艺流程陶瓷制品生产工艺流程主要分为原料处理、制坯、成型、烧制、装饰和包装等几个步骤,下面将详细介绍每个步骤的工艺流程。

第一步:原料处理陶瓷制品的主要原料有粘土、石英、长石等天然矿石。

首先需要将这些原料进行石灰石、砂、黏土、铁矿石、硅酸钾等添加剂等的配比,然后按照一定的比例混合搅拌,使其达到一定的均匀度。

混合搅拌好的陶瓷原料称为坯料。

第二步:制坯制坯是将坯料进行成型处理,一般有浇注、压制和挤压等方式。

首先,将坯料倒入到模具中,经过一定的振动和排气处理,使坯料充分填充到模具内部,达到模具造型的要求。

然后,将模具放置在挤压机或压制机中,通过压力的作用,使坯料进一步紧密,并得到需要的形状。

最后,通过挤压或压制的方式,将坯料排出模具,即可得到制坯。

第三步:成型成型是将制坯进行细化,使其形成最终产品的轮廓和纹理。

成型有手工成型和机器成型两种方式。

手工成型是通过工人的手工操作,将制坯进行拉、压、刻、雕等方式,使其变得更加精细和细腻。

机器成型是利用特定的成型设备,通过压力或振动等方式,使坯料从模具中快速成形,效率更高。

成型完成后,需要经过一定的干燥,使成型体逐渐失去水分。

第四步:烧制烧制是陶瓷制品生产中最重要的步骤之一,也是决定制品质量的关键。

首先,将成型体放入窑中,温度逐渐升高,通过不同的温度和时间控制,使陶瓷制品在高温下发生烧结、结晶和玻化等变化,从而使其具有一定的强度和密度。

烧制时需要注意控制温度和通风等参数,以保证制品烧制的均匀性和质量。

第五步:装饰装饰是为了使陶瓷制品更加美观和吸引人,一般包括彩绘、贴花、雕刻等方式。

装饰可以在成型之前、烧制之前或烧制之后进行。

彩绘可以使用颜料或釉料直接在制品表面进行描绘和涂抹,增加艺术效果。

贴花是将事先制作好的花纹和图案贴在制品上,使其更加精致和独特。

雕刻可以在制品表面进行雕琢、刻线等方式,展示出纹饰和纹理的层次感和立体感。

第六步:包装包装是将制成的陶瓷制品进行包装和标识,以便于销售和运输。

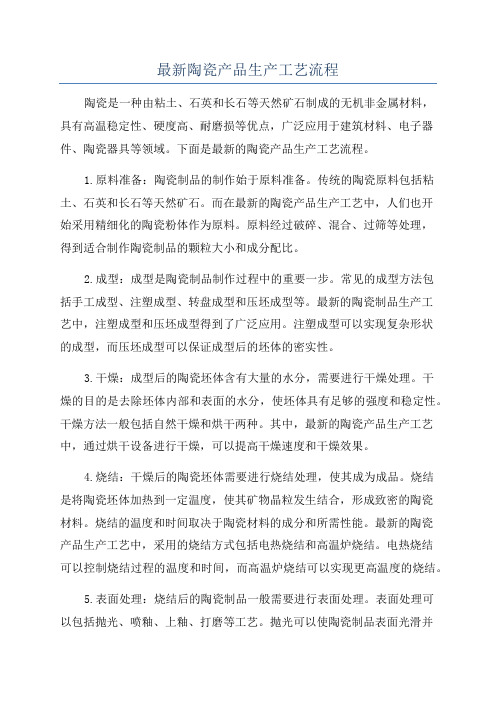

陶瓷产品生产工艺流程

三、产品特点及常识

• 冲压成型的压机压力大小对产品质量的影响。 • 在冲压成形的过程中,规格越大的砖需要越大

的压机。如果压机的压力不够,会影响砖坯的 成形,使砖的致密度低而影响砖的强度。如果 压机的压力大,可以使砖坯的致密度高强度大, 避免砖坯在输送过程和烧成过程中,由于振动 和碰撞造成砖坯暗裂,提高产品的成品率,同 时砖坯的致密度高可以提高瓷砖的抗污能力。

19

三、产品特点及常识

陶瓷墙地砖是用什么样的窑炉烧制出来的。什 么叫烧成温度、烧成曲线和烧成周期? • 陶瓷生产的核心工艺是"烧成"。窑炉是实现 生产工艺最关键的设备,是最影响制品质量、 产量的设备之一。烧制陶瓷的窑炉有很多种, 如龙窑、多孔窑、隧道窑、梭式窑、辊道窑等。 目前墙地砖一般都采用辊道窑烧制。它以柴油 或煤气、天然气为燃料,运用电脑自动控制烧 成曲线、机械传动,实现磁砖的不间断连续性 大批量生产。

• 全不锈钢精良干燥储料 设备(一般厂家出于成本 考虑往往不舍得采用如 此精良的装备,导致铁 锈混入原料)

原料储罐群

▪ 精良设备,精良品质

6

砖坯压制成型工序

成型烘干施釉印花

• 意大利萨克米7200型压机, 和国产KD7800型压机。

• 全程实施ISO9001和 ISO14001体系标准控制;

• 多套先进布料设备,多个系 列产品,确保产品品种丰富 花色新颖。

• 球磨机的工作原理是什么? • 按工艺配方的要求把匹配好的粘土、石英、长

石等原料和水、球石装在球磨机内(机内留有 一定净空,保证原料和球石之间能相互运动), 通过电动机带动球磨机按一定转速转动。球石 产生转动掉落,对原料进行砸碎和磨细,通过 长时间的球磨(抛光砖料约19小时、仿古砖14 小时、瓷片9小时)后,原料被球磨机磨细成 泥浆。

最新陶瓷产品生产工艺流程

最新陶瓷产品生产工艺流程陶瓷是一种由粘土、石英和长石等天然矿石制成的无机非金属材料,具有高温稳定性、硬度高、耐磨损等优点,广泛应用于建筑材料、电子器件、陶瓷器具等领域。

下面是最新的陶瓷产品生产工艺流程。

1.原料准备:陶瓷制品的制作始于原料准备。

传统的陶瓷原料包括粘土、石英和长石等天然矿石。

而在最新的陶瓷产品生产工艺中,人们也开始采用精细化的陶瓷粉体作为原料。

原料经过破碎、混合、过筛等处理,得到适合制作陶瓷制品的颗粒大小和成分配比。

2.成型:成型是陶瓷制品制作过程中的重要一步。

常见的成型方法包括手工成型、注塑成型、转盘成型和压坯成型等。

最新的陶瓷制品生产工艺中,注塑成型和压坯成型得到了广泛应用。

注塑成型可以实现复杂形状的成型,而压坯成型可以保证成型后的坯体的密实性。

3.干燥:成型后的陶瓷坯体含有大量的水分,需要进行干燥处理。

干燥的目的是去除坯体内部和表面的水分,使坯体具有足够的强度和稳定性。

干燥方法一般包括自然干燥和烘干两种。

其中,最新的陶瓷产品生产工艺中,通过烘干设备进行干燥,可以提高干燥速度和干燥效果。

4.烧结:干燥后的陶瓷坯体需要进行烧结处理,使其成为成品。

烧结是将陶瓷坯体加热到一定温度,使其矿物晶粒发生结合,形成致密的陶瓷材料。

烧结的温度和时间取决于陶瓷材料的成分和所需性能。

最新的陶瓷产品生产工艺中,采用的烧结方式包括电热烧结和高温炉烧结。

电热烧结可以控制烧结过程的温度和时间,而高温炉烧结可以实现更高温度的烧结。

5.表面处理:烧结后的陶瓷制品一般需要进行表面处理。

表面处理可以包括抛光、喷釉、上釉、打磨等工艺。

抛光可以使陶瓷制品表面光滑并增加其光泽度,喷釉和上釉可以增加陶瓷制品的颜色和装饰效果,打磨可以改善其外观质量。

最新的陶瓷产品生产工艺中,表面处理工艺已经具有一定的自动化程度,可以通过机械设备实现效果。

6.检验和包装:表面处理完成后,陶瓷制品需要进行检验和包装。

检验可以用来检查陶瓷制品的外观质量和性能指标是否符合要求。

陶瓷加工工艺流程汇总

陶瓷加工工艺流程汇总

本文档旨在总结陶瓷加工的工艺流程,为相关人员提供参考和指导。

以下是陶瓷加工的一般流程:

1. 材料准备阶段

- 选择适合的原材料,如粘土、矿石等。

- 对原材料进行筛选和清洗,确保其质量和纯度。

- 确定合适的配方和比例。

2. 成型阶段

- 准备成型模具,如轧机、注塑机等。

- 将原材料放入成型模具,进行成型。

- 根据需要,可采用压制、注塑、旋转成型等不同的方法。

3. 干燥阶段

- 将成型的陶瓷制品放置在通风良好的区域,以使其逐渐失去

水分。

- 控制干燥的速度和温度,避免产生裂纹和变形。

4. 烧结阶段

- 将干燥的陶瓷制品放入烧窑中进行高温烧结。

- 控制烧结温度和时间,以达到所需的物理和化学性质。

- 在烧结过程中可能需要进行气氛控制、控制冷却速度等操作。

5. 表面处理阶段

- 根据需要,进行表面处理,如上釉、喷漆等。

- 在表面处理过程中可能需要进行研磨、抛光等操作,以获得

所需的光滑度和光泽度。

6. 检验和包装阶段

- 对成品进行质量检验,包括尺寸、外观、物理和化学性质等

方面。

- 对合格的产品进行包装,以保护其在运输和储存过程中的安全。

以上是陶瓷加工的一般工艺流程,具体的操作和流程可能因产品的不同而有所差异。

在实际操作中,应根据具体情况进行调整和优化。

陶瓷生产详细工艺流程

陶瓷生产详细工艺流程

《陶瓷生产详细工艺流程》

陶瓷制作是一门古老而复杂的工艺,它涉及到多个步骤和工艺,需要经验丰富的工匠和精湛的技艺。

下面将详细介绍一下陶瓷生产的工艺流程。

1. 筛料:首先,原料是陶瓷生产的起点。

常见的原料包括粘土、石英、长石和硼砂等。

这些原料需要进行筛选,去除杂质和不合格的颗粒。

2. 混料:将经过筛选的原料进行配比,并添加适量的水和助剂,开始混合搅拌。

这一步是为了确保原料充分混合,制成均匀的泥料。

3. 造型:泥料经过混合后,需要进行造型。

这个步骤不仅需要工匠的技艺,还需要精湛的经验和耐心。

常见的造型方式包括手工塑型和模具成型等。

4. 干燥:完成造型后的陶瓷制品需要进行干燥。

这个过程需要依靠自然风干或者人工烘烤。

干燥的时间长度取决于陶瓷制品的大小和厚度。

5. 烧制:干燥完成后的陶瓷制品进入烧制环节。

烧制是陶瓷生产中最为关键的一步,它决定了陶瓷的质量和特性。

烧制温度、气氛和时间都对陶瓷制品产生重要影响。

6. 装饰:烧制完成后的陶瓷制品可以进行装饰。

这包括上釉、彩绘、镶嵌等各种装饰工艺。

装饰是为了增加陶瓷制品的美感和附加价值。

7. 包装:最后,陶瓷制品经过装饰后,需要进行包装。

包装不仅是为了保护陶瓷制品,还是为了方便运输和销售。

通过以上步骤,整个陶瓷制品的生产工艺流程就完成了。

每个步骤都需要仔细严格的操作和精湛的技艺,才能制作出优质的陶瓷制品。

陶瓷的生产工艺设计流程

陶瓷的生产工艺流程一、陶瓷原料的分类(1)粘土类粘土类原料是陶瓷的重要原料之一。

粘土之所以作为陶瓷的重要原料,是由于其具有可塑性和烧结性。

陶瓷工业中重要的粘土类矿物有高岭石类、蒙脱石类和伊利石(水云母)类等,但我厂的重要粘土类原料为高岭土,如:高塘高岭土、云南高岭土、福建龙岩高岭土、清远高岭土、从化高岭土等。

(2)石英类石英的重要成分为二氧化硅(SiO2),在陶瓷生产中,作为瘠性原料加入到陶瓷坯料中时,在烧成前可调节坯料的可塑性,在烧成时石英的加热膨胀可部分抵消部分坯体的收缩。

当添加到釉料中时,提高釉料的机械强度,硬度,耐磨性,耐化学侵蚀性。

我厂的石英类原料重要有:釉宝石英、佛冈石英砂等。

(3)长石类长石是陶瓷原料中最常用的熔剂性原料,在陶瓷生产中用作坯料、釉料熔剂等基本成分。

在高温下熔融,形成粘稠的玻璃体,是坯料中碱金属氧化物的重要来源,能减少陶瓷坯体组分的熔化温度,利于成瓷和减少烧成温度。

在釉料中做熔剂,形成玻璃相。

我厂的重要长石类原料有南江钾长石、佛冈钾长石、雁峰钾长石、从化钠长石、印度钾长石等。

二、坯料、釉料制备(1)配料配料是指根据配方规定,将各种原料称出所需重量,混合装入球磨机料筒中。

我厂坯料的配料重要分白晶泥、高晶泥、高铝泥三种,而釉料的配料可分为透明釉和有色釉。

(2)球磨球磨是指在装好原料的球磨机料筒中,加入水进行球磨。

球磨的原理是靠筒中的球石撞击和磨擦,将泥料颗料进行磨细,以达成我们所需的细度。

通常,坯料使用中铝球石进行辅助球磨;釉料使用高铝球石进行辅助球磨。

在球磨过程中,一般是先放部分派料进行球磨一段时间后,再加剩余的配料一起球磨,总的球磨时间按料的不同从十几小时到三十多个小时不等。

如:白晶泥一般磨13个小时左右,高晶泥一般磨15-17小时,高铝泥一般磨14个小时左右,釉料一般磨33-38小时,但为了使球磨后浆料的细度要达成制造工艺的规定,球磨的总时间会有所波动。

(3)过筛、除铁球磨后的料浆通过检测达成细度规定后,用筛除去粗颗粒和尾沙,通常情况下,我厂所用的筛布规格为:坯料一般在160-180目之间;釉料一般在200-250目之间。

陶瓷制品生产工艺流程

陶瓷制品生产工艺流程

1. 原材料准备

- 选择适当的陶瓷原料,例如粘土、石英砂、长石、云母等。

- 对原材料进行筛选、混合和磨碎,以提高其质量和均匀性。

2. 成型工艺

- 采取适当的成型方法,如手工成型、注模或压制。

- 对原料进行塑性加工,形成所需的陶瓷制品形状,如碗、盘、杯等。

- 控制成型时的压力、温度和湿度,以确保制品质量。

3. 干燥

- 将成型的陶瓷制品放置在通风良好的环境中进行自然干燥,

使其逐渐失去水分。

- 控制干燥速度,以避免制品变形或开裂。

4. 烧结

- 将干燥的陶瓷制品放入窑炉中进行烧结。

- 控制烧结的温度和时间,以使原料颗粒结合并形成坚固的结构。

- 在烧结过程中,采取适当的气氛控制,如氧化气氛或还原气氛,以影响颜色和特性。

5. 表面处理

- 对已烧结的陶瓷制品进行表面处理,如磨光、上釉、绘画等。

- 选择适当的工艺和材料,以实现所需的外观和质感效果。

6. 检验和包装

- 对制成的陶瓷制品进行检验和质量控制,确保其符合相关标

准和要求。

- 将合格的陶瓷制品进行包装,以保护其在运输和储存过程中

的安全。

7. 销售和分销

- 将包装好的陶瓷制品投放市场进行销售和分销。

- 选择合适的渠道和销售方式,以满足客户需求。

陶瓷制品生产工艺流程大致如上所述,具体的细节和步骤可能会因不同的产品和工艺而有所不同。

最新陶瓷生产工艺流程

陶瓷生产工艺流程完整的陶瓷成品需要经过以下步骤:(1)根据图稿雕塑产品——(2)分片(做样品模)后利用石膏制作大货模具——(3)模具烘干——(4)练泥,制造土坯,(通过高压,滚压或注浆)成型——(5)修坯(连接,打孔;切边;刮模线;洗坯)——(6) 生坯晾干后施釉——(7) 釉烧——(8) 成陶瓷产品——(9) 彩绘或者贴花——(10) 烤花烧成完美产品1)根据图稿雕塑产品原型:由于每一种土因烧成温度不同收缩率的关系,所雕塑出来的产品原型要比比最终出来的产品大。

高温产品的收缩率是; 1.16-1.17 (烧成温度为1350 左右)中温产品的收缩率是: 1.15 (烧成温度在1250左右)白云土的收缩率大约是: 1.05 (烧成温度在1050 左右)2)注意:一个大货模具大约只可以生产50-80 个产品(根据产品的纹路来定)3) 大货模具的烘干: 根据模具的大小来定, 1-3天不等4)成型的方式主要有三种 a) 注浆:主要多用于不规则产品b) 压力:主要多用于盘,碟等平面产品C) 滚压:主要用于杯,碗等圆形产品5)窑炉:目前主要有三种(A)立方窑(也叫梭式窑)(我司目前的窑炉为此种窑)(B) 隧道窑(C)电窑(这一种用得很少)一般在窑炉里需要烧10小时左右(不含退温在内),温度按以上烧成的温度6)烤花:以上三种窑炉都可以烤花,温度在800度左右。

目前我司用电窑烤花,约为4小时。

7)白云土产品需要多一个步骤,需要先素烧后再进行釉烧罗庄区实验幼儿园创建“平安幼儿园” 工作计划为了深入贯彻教育局会议精神,充分认识开展创建活动的重要性和必要性,切实增强“综合治理、平安创建”的责任感和使命感,扎实推进创建活动。

切实维护广大师幼的人身安全和幼儿园的财产安全,为幼儿创造一个稳定、安全、温馨、和谐的教育环境,结合我园的实际,特制订幼儿园创建“平安校园”活动计划。

一、指导思想以“十九大”会议精神为指导,深入贯彻科学发展观,坚持“以人为本,安全第一,预防为主”的方针,紧紧围绕创建“平安幼儿园”的目标,以创建“平安幼儿园”为载体,认真落实维护稳定的各项措施,确保政治更加稳定、幼儿园秩序更加优化、法制环境更加规范、安全工作进一步加强,依法保障教育方针贯彻落实和素质教育的全面推进,促进幼儿园教育改革与发展。

陶瓷制品生产工艺流程

陶瓷制品生产工艺流程

陶瓷制品生产工艺流程一般包括以下几个步骤:

1.原料准备:选择合适的陶瓷原料,如粘土、矿石等,并进行筛选、研磨等处理,使其具备成型的性能。

2.瓷胚成型:将准备好的陶瓷原料放入模具中,通过压制、注塑

等方式使其成型。

常见的成型方式有压制成型、注塑成型、拉坯成型等。

3.瓷胚修整:对成型后的瓷胚进行修整,除去多余的部分,并进

行表面的修整处理。

4.瓷胚烧制:将修整后的瓷胚放入窑炉中进行烧制。

烧制温度和

时间根据不同的陶瓷产品和工艺要求有所不同,一般分为干燥、预烧、烧成等不同的阶段。

5.瓷胚涂装:在烧制完成后,对陶瓷产品进行涂装处理。

涂装包

括底釉和彩绘,通过喷涂、刷涂等方式将釉料或彩料均匀地涂在陶瓷

表面,并进行再次烧制。

6.瓷胚装饰:根据设计要求和功能需求,采用雕刻、压花、贴花

等方式对陶瓷产品进行装饰处理。

7.瓷胚烧制二次:装饰完成后,将陶瓷产品再次放入窑炉中进行

高温烧制。

这个阶段旨在使得釉料或彩料完全融化,并与瓷胚表面形

成均匀的保护层。

8.瓷胚检验:对烧制完成的陶瓷产品进行质量检验,包括外观、

尺寸、色彩、密度等方面的检查,确保产品符合标准。

9.包装和包装检验:对合格的陶瓷产品进行包装,采用适当的包

装材料进行保护,并进行包装检验,确保产品在运输过程中不受损。

10.成品入库:将包装好的陶瓷产品进行分类并入库,待销售或

目的地配送。

以上是陶瓷制品生产工艺的一般流程,具体操作方法和流程细节

可能根据不同的制品类型和生产商的实际情况有所不同。

陶瓷生产工艺流程

陶瓷生产工艺流程陶瓷生产工艺流程图1原料工序:坯釉原料进厂后,经过精选、淘洗,根据生产配方称量配料,入球磨细碎,达到所需细度后,除铁、过筛,然后根据成型方法的不同,机制成型用泥浆压滤脱水,真空练泥,备用;对于化浆工艺,把泥浆先压滤脱水,后通过加入解凝剂化浆,除铁、过筛后备用;对注浆成型用泥浆,进行真空处理后,成为成品浆,备用。

成型工序:分为滚压成型和注浆成型。

然后干燥、修坯,备用。

烧成工序:在取得白坯后,入窑素烧,经过精修、施釉,进行釉烧,对出窑后的白瓷检选,得到合格白瓷。

彩烤工序:对合格白瓷进行贴花、镶金等步骤后,入烤花窑烧烤,开窑后进行花瓷的检选,得到合格花瓷成品。

包装工序:对花瓷按照不同的配套方法、各种要求进行包装,即形成本公司的最终产品,发货或者入库。

For personal use only in study and research; not for commercial use.Nur für den persönlichen für Studien, Forschung, zu kommerziellen Zwecken verwendet werden.Pour l 'étude et la recherche uniquement à des fins personnelles; pas à des fins commerciales.толькодля людей, которые используются для обучения, исследований и не должны использоваться в коммерческих целях.以下无正文For personal use only in study and research; not for commercial use.Nur für den persönlichen für Studien, Forschung, zu kommerziellen Zwecken verwendet werden.Pour l 'étude et la recherche uniquement à des fins personnelles; pas à des fins commerciales.толькодля людей, которые используются для обучения, исследований и не должны использоваться в коммерческих целях.以下无正文。

陶瓷厂生产工艺流程

陶瓷厂生产工艺流程陶瓷厂的生产工艺流程主要包括原料研制、制胚、成型、烧制、包装和质检等环节。

以下将详细介绍每个环节的具体工艺流程。

1. 原料研制:首先需要研制陶瓷所需的原料,通常主要包括陶土、石英、长石、瓷石等。

这些原料需要根据产品的质量要求和特性进行混合,然后通过研磨、过筛等工序进行加工,以获得符合要求的陶瓷原料。

2. 制胚:将经过研制的原料进行粉碎、混合和调配,加入适量的水进行搅拌和糊化,然后将糊料倒入制胚机中进行脱水和成型。

制胚机可以根据不同产品的要求来选择,常见的有挤压机、注塑机、注浆机等。

制胚过程中可根据需要进行造型、雕刻或印花等工艺处理。

3. 成型:成型是将制胚后的陶瓷坯体进行定形成型的过程。

常见的成型方法有手工成型、注塑成型、干压成型、浸渍成型等。

其中最常见的方法是干压成型,即将制胚后的糊体放入模具中,在一定的压力下压制成型。

4. 烧制:成型后的陶瓷坯体需要进行烧结过程,以使其获得较高的硬度和强度。

烧制是将陶瓷坯体置于烧炉中,经过一定的升温、保温和降温过程,使其在高温下发生化学和物理变化,形成致密的瓷质结构。

烧制过程中还可以进行釉料的施加,使陶瓷表面具有光亮的效果。

烧制完成后,陶瓷产品需要进行冷却和清洁处理。

5. 包装:烧制完毕的陶瓷产品需要进行包装,通常采用纸盒和泡沫塑料袋进行保护,以防止在运输和储存中受到损坏。

包装过程中需要注意包装材料的选择,保证陶瓷产品的质量和安全。

6. 质检:质检是确保陶瓷产品质量的重要环节。

在生产过程中,需要进行原料的质量检测、制胚过程的控制、成型过程和烧制过程的监控,以确保产品的质量符合标准要求。

质检还包括对烧制完成的产品进行外观检查、尺寸检测和物理性能测试等。

通过以上的工艺流程,陶瓷厂可以生产出符合市场需求的各类陶瓷产品。

生产过程中需要严格控制每个环节的质量,以确保产品的质量稳定和一致性。

同时,还需要注重工艺创新和技术更新,以提高生产效率和产品质量,以满足不断变化的市场需求。

陶瓷生产的工艺流程

陶瓷生产的工艺流程一、原料准备阶段1.1 选择原料:陶瓷生产的原料主要有粘土、石英砂、长石、白云石等,根据产品不同需求选择不同比例的原料。

1.2 研磨:将选好的原料进行研磨,使其成为细粉末,以便后续工艺使用。

1.3 混合:将各种原料按比例混合均匀,以保证产品质量和稳定性。

二、成型阶段2.1 制作模具:根据产品设计图纸制作模具,模具材质多为硅胶或橡胶。

2.2 压制成型:将混合好的原料放入模具中,采用压制或挤压等方式进行成型。

2.3 干燥处理:将成型好的陶器放置在通风干燥室中进行自然干燥或加速干燥处理。

三、装饰阶段3.1 手工装饰:采用手工刻画、彩绘等方式进行装饰,以增加产品美观度和艺术性。

3.2 印花装饰:采用印花机将图案印在陶器表面,以实现批量生产和一致性。

3.3 烧结前处理:将装饰好的陶器进行烘干处理,以保证烧结过程中不会出现开裂或变形等问题。

四、烧结阶段4.1 装窑:将陶器放置在窑内,窑内温度和气氛控制是关键。

4.2 烧结:采用高温烧结方式进行加热处理,使陶器成为坚硬的陶瓷产品。

4.3 退火:将已经烧结好的陶器放置在窑内进行缓慢冷却处理,以保证产品质量和稳定性。

五、包装阶段5.1 检验:对于已经完成的陶瓷产品进行检验,确保产品无明显缺陷和损伤。

5.2 包装:对于合格的产品进行包装,采用纸箱、泡沫塑料等材料进行包装防护。

5.3 运输:将包装好的产品运往销售渠道或客户手中。

六、清洗阶段6.1 清洗:对于已经使用过的陶瓷制品进行清洗处理,以便下一次使用。

七、回收利用阶段7.1 回收:对于已经损坏或无法使用的陶瓷制品进行回收处理。

7.2 粉碎:将回收的陶瓷制品进行粉碎处理,以便重新利用。

7.3 再利用:将粉碎好的陶瓷制品用于生产新的陶瓷产品,实现资源的再利用和循环利用。

以上就是陶瓷生产的工艺流程,每一个步骤都非常重要,任何一个环节出现问题都可能导致整个产品质量出现问题。

因此,在生产过程中需要严格控制每一个环节,确保产品质量和稳定性。

陶瓷的生产工艺流程

陶瓷的生产工艺流程陶瓷是指以无机非金属物质为原料,经过成型、干燥、烧结等工艺制成的一种制品。

而陶瓷的生产工艺流程主要包括原料准备、成型、干燥、装饰、烧结等几个环节。

以下是陶瓷生产工艺的详细流程:一、原料准备:1.1、确定陶瓷产品所需的原料,常见的原料有粘土、石英、长石、煤泥、白土等。

1.2、对原料进行筛分、破碎等预处理工序,除去杂质。

二、成型:2.1、按照设计要求和产品形状,选择适合的成型方法,一般有手工成型、注塑成型、温压成型、挤塑成型等。

2.2、根据成型方法,将经过粉碎和混合处理的原料加入到成型模具中,施加压力使其定型,并取出模具。

三、干燥:3.1、待成型的陶瓷制品需要进行干燥处理,以去除成型过程中含有的水分。

3.2、常见的干燥方法有自然干燥和人工干燥两种,其中人工干燥一般采用电热器、煤油灯等加热设备。

3.3、在干燥过程中要控制温度和时间,以免过快或过慢导致制品出现开裂、变形等问题。

四、装饰:4.1、在成品完成干燥后,可以进行装饰处理,以增加陶瓷制品的美观性和附加价值。

4.2、常见的装饰方法有贴花、彩绘、烧制、喷釉等,也可以采用印刷技术将图案印在陶瓷表面。

五、烧结:5.1、装饰完成后,将陶瓷制品放入窑炉中进行烧结处理。

5.2、烧结过程中要严格控制温度和时间,根据陶瓷材料的特性确定合适的烧结温度和保持时间。

5.3、烧结过程中,陶瓷制品中的微观结构发生变化,从而使制品具有一定的强度、致密度和耐高温性能。

六、包装:6.1、经过烧结后的陶瓷制品需要进行包装,以保护产品不受损坏。

6.2、常用的包装材料有纸箱、泡沫、包装纸等,根据产品尺寸和形状,选择适合的包装形式。

七、质检:7.1、对包装完成的陶瓷制品进行质量检验,以检查产品是否符合设计要求和市场需求。

7.2、常见的质检项目包括外观质量、尺寸精度、硬度、韧性等。

八、存储和运输:8.1、质检合格的陶瓷制品可以入库,进行存储。

8.2、为了保证产品质量,陶瓷制品需要注意防潮、防碰撞等措施,在存储和运输过程中要避免受潮、破损。

建材陶瓷生产工艺流程

建材陶瓷生产工艺流程

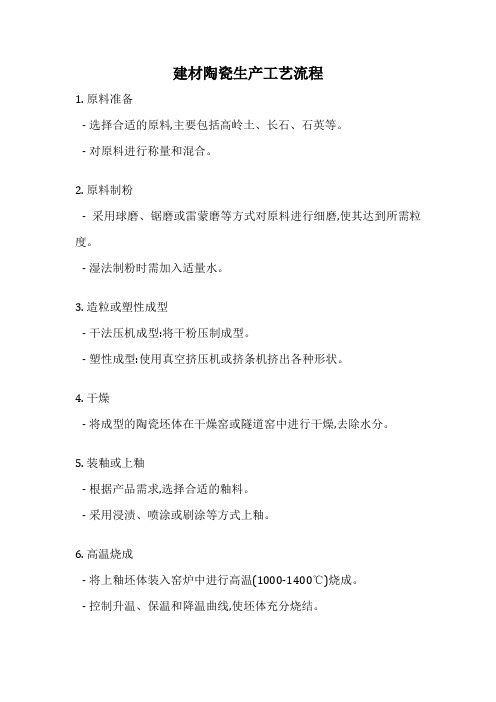

1. 原料准备

- 选择合适的原料,主要包括高岭土、长石、石英等。

- 对原料进行称量和混合。

2. 原料制粉

- 采用球磨、锯磨或雷蒙磨等方式对原料进行细磨,使其达到所需粒度。

- 湿法制粉时需加入适量水。

3. 造粒或塑性成型

- 干法压机成型:将干粉压制成型。

- 塑性成型:使用真空挤压机或挤条机挤出各种形状。

4. 干燥

- 将成型的陶瓷坯体在干燥窑或隧道窑中进行干燥,去除水分。

5. 装釉或上釉

- 根据产品需求,选择合适的釉料。

- 采用浸渍、喷涂或刷涂等方式上釉。

6. 高温烧成

- 将上釉坯体装入窑炉中进行高温(1000-1400℃)烧成。

- 控制升温、保温和降温曲线,使坯体充分烧结。

7. 分选和包装

- 对烧制后的陶瓷产品进行分选,检查质量。

- 合格品包装入库,待出货。

在整个流程中,还需严格控制各个环节的工艺参数,以确保陶瓷产品的质量稳定。

同时,也要注意环保和节能减排等问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

抛光工序

抛光磨边倒角

• 所有抛光设备பைடு நூலகம்采用国内最先进系 列设备;

• 抛光后的产品表面光洁平整,并对 表面进行处理。铺贴时正确铺贴使 用方法,可使产品的装饰效果得到 最佳展现。

▪ 极大地减少尺寸偏差、漏磨、对角 误差、蹦边、崩角等,使磨边去量、 刮平深度、粗精磨压力等得到精准 控制,从而使产品的光泽度达85度 以上,在与不同品牌产品的对比中, 可明显地发现产品的这一优势。

三、产品特点及常识

• 为什么砖坯在印花(渗花)和煅烧前要进行干燥? • 砖坯在烧成前要经过干燥工序,是为了降低坯体的水

分,使坯体的水分从6%左右降到1%左右,其重要作 用是: • ①.如果坯体水分高、带进窑炉在快速烧成中会造成 坯体爆裂、次品率高。 • ②.水分低的砖坯烧成速度可比水分高的砖坯快,可 提高产量。 • ③.干燥后的砖坯强度增大,能使后工序(印花、渗 花)得以可行。

• 喷雾干燥塔制备的泥粉呈中间空的鱼卵 状。因为圆形的东西流动性大,有利于 冲压时布料均匀,砖的整体密度均匀一 致,可使磁砖在烧成时变形率小,保证 产品质量。

三、产品特点及常识

• 为什么釉面砖的花纹工艺叫“印花”,而抛光 砖的叫“渗花”?

• 因为釉面砖烧成后无需抛光,烧成前将花纹通 过辊筒或丝网直接印在砖的表面上,烧成后产 品花纹清晰在目。抛光砖烧成后在抛光时表面 会被刮平、抛光,厚度减少2—3毫米。如果只 将花纹印在表面,花纹图案就会被抛去,因此 抛光砖要在印花后再施渗透水把花纹渗进砖坯 里面,所以抛光砖的花纹工艺叫“渗花”。

三、产品特点及常识

• 为什么说釉面砖微小的内弯是常见的正常现象? • 首先,由于陶瓷产品是经高温烧成的,变形不可能完

全避免,所以产品国际标准都允许有一定程度的变形 存在。国家标准的中心弯曲度是 -0.2% ~ +0.4%,例 如600mm长的釉面砖允许的中心弯曲是-1.2 ~ +2.4mm。 • 其次,釉面砖是由熔块等玻璃质原料与陶质砖坯烧结 而成的。砖坯和釉面这两层材料的膨胀性能不同。当 产品呈凸变形(内弯)时,釉面承受的是坯体的压应 力,有利于抗击釉面的开裂现象。反之,如果釉面砖 呈凹变形(外弯)时,釉面承受着坯体的是拉应力作 用,就会很容易出现釉裂现象。所以适当的内弯有利 于抗击后期釉面龟裂。

坯料均混配料球磨除铁喷雾干燥

• 全不锈钢精良干燥储料 设备(一般厂家出于成本 考虑往往不舍得采用如 此精良的装备,导致铁 锈混入原料)

原料储罐群

▪ 精良设备,精良品质

砖坯压制成型工序

成型烘干施釉印花

• 意大利萨克米7200型压机, 和国产KD7800型压机。

• 全程实施ISO9001和 ISO14001体系标准控制;

• 常见质量缺陷及产生的原因

• 1、色差:同一片不同部分;同批次不同产品有色差。 • 2、大小头、尺差:颗粒形状不当,流动性减低,布料不均

匀;最大压力不恰当、含水率震荡,导致收缩率不当;砖两 端温度不一致;烧结不完全。 • 3、变形:底面用料不同,收缩率不一致;窑炉烧成时上下 温度不稳定,影响底、面烧结程度不同;瓷片吸水膨胀变形。 • 4、黑点:主要是铁氧化所致,除铁不够、二次污染等因素。 • 5、针孔:冷却速度太快,熔融釉料黏度太高,妨碍小气泡 脱离釉料表面。 • 6、黑芯:熔剂效果太好,粉料太细、含水分太高,砖坯致 密度过高,造成内部烧结不完全。

三、产品特点及常识

• 花片、腰线与配套产品存在色差问题的原因 • ①.若用于加工花片、腰线的产品色号与配套

铺贴的产品色号不同,自然会出现色差。 • ②.虽用配套铺贴同一色号的产品加工花片、

腰线,但在加工此过程中再次经高温烤制,颜 色也会发生变化,因而导致花片、腰线与加工 前的同色号产品间出现色差。

• 烧成周期——是指陶瓷制品从进入窑炉开始到出窑为 止经过预热、干燥、升温烧成、到冷却出窑等烧制过 程所需要的时间。烧成周期长的产品质量较有保障。

三、产品特点及常识

• 产品边弯曲度缺陷是什么原因造成? • 产生该缺陷的原因很多,主要是因为烧

成时窑炉的上下温度不一样,砖底和砖 面的收缩不一致造成弯曲变形。

• 釉面砖具有吸水率高的特点。虽然,产品强度、 耐磨度以及急冷急热性能等指标与瓷质砖、半 瓷砖相比都较低,但它特别适用于室内墙面的 装饰(吸水率太低,不利于贴墙)。

• 高档的釉面内墙砖最大的优点是产品表面的釉 面光亮、平滑、极少针孔融洞、不吸水、抗污 易洁,釉面颜色丰富多彩、图案千变万化、装 饰性很强,且产品容易切割、粘贴、施工方便。

三、产品特点及常识

• 冲压成型的压机压力大小对产品质量的影响。 • 在冲压成形的过程中,规格越大的砖需要越大

的压机。如果压机的压力不够,会影响砖坯的 成形,使砖的致密度低而影响砖的强度。如果 压机的压力大,可以使砖坯的致密度高强度大, 避免砖坯在输送过程和烧成过程中,由于振动 和碰撞造成砖坯暗裂,提高产品的成品率,同 时砖坯的致密度高可以提高瓷砖的抗污能力。

三、产品特点及常识

• 烧成温度——通常是指烧制陶瓷产品时的最高温度。 例如瓷质砖一般是1220~1250℃,釉面砖是 1100~1110℃(釉烧),广场砖是1205~1215℃。

• 烧成曲线——是将陶瓷制品从干燥、预热、烧成到冷 却的全过程中的各时间点的温度描绘在以烧成周期的 时间为横坐标,以温度为纵坐标的二维平面内形成的 一条曲线。它是温度与时间变化的轨迹。

料差

▪ 在源头确保产品品质

优良,色号少,产品

色彩极其稳定,完全

满足工程型大面积铺

原

料

贴需要

原料储存制备加工工序

坯料均混配料球磨除铁喷雾干燥

球

磨

• 充分的球磨时间可保证 浆料的充分均匀、混合, 为下一阶段的粉粒品质 奠定基础

▪ 高品质路线在每一个生产 工艺环节得到体现

原料储存制备加工工序

三、产品特点及常识

陶瓷墙地砖是用什么样的窑炉烧制出来的。什 么叫烧成温度、烧成曲线和烧成周期?

• 陶瓷生产的核心工艺是"烧成"。窑炉是实现 生产工艺最关键的设备,是最影响制品质量、 产量的设备之一。烧制陶瓷的窑炉有很多种, 如龙窑、多孔窑、隧道窑、梭式窑、辊道窑等。 目前墙地砖一般都采用辊道窑烧制。它以柴油 或煤气、天然气为燃料,运用电脑自动控制烧 成曲线、机械传动,实现磁砖的不间断连续性 大批量生产。

• 多套先进布料设备,多个系 列产品,确保产品品种丰富 花色新颖。

▪ 超细粉坯体,超大吨位进口压 机成型,致密度比普通产品高 两倍以上。

压机

砖坯压制成型工序

成型烘干施釉印花

• 全部设备均采用优秀设 备供应商;

• 全程实施ISO9001和 ISO14001体系标准控 制;

• 精良设备,过程监控, 管理完善,确保企业产 品的内在品质。

石等原料和水、球石装在球磨机内(机内留有 一定净空,保证原料和球石之间能相互运动), 通过电动机带动球磨机按一定转速转动。球石 产生转动掉落,对原料进行砸碎和磨细,通过 长时间的球磨(抛光砖料约19小时、仿古砖14 小时、瓷片9小时)后,原料被球磨机磨细成 泥浆。

三、产品特点及常识

• 原料泥浆为什么要进行过筛、除铁? • 首先,筛去未够细度的原料残粒,通过保证原

抛光

分级包装入库出厂

质检进仓

• 澳翔陶瓷的质检 是经过专业培训, 拥有先进的设备, 质检人员对产品 的检验是一丝不 苟,确保每一件 出厂的产品都精 品。

质检

• 生产完成后的陶瓷 产品将按花色品种 和不同的规格定置 堆放管理。

(四)瓷片内墙砖产品知识

1.瓷片内墙砖生产工艺流程

原料球磨

过筛除铁

贮料陈腐

料细度的一致性,来保证产品质量。其次, • 由于原料中含有一些有机物(木屑、橡胶)、

过粗物和游离铁质(铁屑),这些杂质如不清 除被高温煅烧后会变成“黑点”、“针孔”, 所以要在泥浆输送中过筛并多次通过磁棒进行 除铁。

三、产品特点及常识

• 喷雾干燥塔制备的泥粉是什么形状?这 种形状对保证产品质量有什么好处?

三、产品特点及常识

• 抛光砖吸污的预防措施 • 一是在生产中提高磁砖的玻化程度,降

低吸水率。 • 二是在磁砖表面进行防污处理。

• 影响抛光砖亮度的因素有哪些? • 一是砖坯的烧结程度。烧结程度越高,吸水率越低,

气孔越少,反射光的能力越强,亮度越高。试想,把 烧结程度低、吸水率很高的红砖进行抛光,其结果是 无法抛出镜面效果的。 • 二是磨具的质量。抛光过程中,前后磨具要求差别很 大,粗磨要求切削能力强,后段精磨与抛光要求磨具 细滑而能抛出砖面亮度。可以设想:若后段磨具质量 不好,不但亮度抛不出来,还会产生划痕。 • 三是抛光时间。一般来说同等质量的磨具抛光的时间 越长,亮度越高。有些小企业,设备能力不足,抛光 线磨头“组数”少,又要拉产量,自然抛不出高亮度 的砖来。

干燥

▪ 确保用户百年无忧。

烧成工序

预热 烧成 急冷 缓冷 出窑

300℃-900℃ 1000℃-1250℃ 600℃-560℃ 300℃-150℃ 80℃

• 国内最大的宽体窑 炉之一,设计合理, 保证充分的烧成温 度和时间,不为降 低成本而降低质量。

㎡

烧成

窑炉全长280米, 一般70-80分钟 可以出窑,最高 温度1250℃,抛 光砖每天产量 10000㎡,瓷片 每天产量13000

喷雾造粒

淋釉印花

一次烧成

干燥

冲压成型

二次烧成

磨边

分级分色

包装进仓

二次烧成内墙砖工艺流程

原料采购→配料球磨→过筛除铁→入缸混色→喷雾干燥→过筛除铁 →料仓陈腐→成型→素烧→施釉→印花→釉烧→磨边→分级包装

釉面印花技术介绍:

平板丝网印花 橡胶辊筒印花 喷墨印花

施釉线

滚筒印花机

三、产品特点及常识

• 球磨机的工作原理是什么? • 按工艺配方的要求把匹配好的粘土、石英、长