华能大连电厂#1锅炉连续14年无泄漏事故探因

电厂锅炉防磨防爆工作经验介绍

强化监督科学管理搞好锅炉防磨防爆工作——华能大连电厂锅炉防磨防爆工作经验介绍静铁岩 谢光宗 华能大连电厂摘 要:华能大连电厂在锅炉防磨防爆工作中,通过十几年来的不断探索和总结,摸索出了一套行之有效的管理方法,注重防爆工作从源头抓起,控制各环节、全过程,严格责任、框定年度周期的检查项目,严格考核条款,实施六项验评——四管检查滚动计划、燃料灰份标定控制、炉管超温记录监测、四管蠕胀监测监督、尾部烟气流速限定等项硬性规定,取得了较好的工作绩效,使锅炉防磨防爆工作达到了可控和在控。

关键词:锅炉四管;防磨防爆;防磨小组;滚动计划;可控和在控华能大连电厂自1988年7月31日1号机组投产到1998年11月25日4号机组投入运行,标志着大连电厂已成为拥有四台单机350MW、装机总量1400KW的特大型火力发电企业。

由于电力行业的特殊地位,决定了电厂机组安全运行与否对发展地区经济及人民生活起着至关重要的影响作用,因此安全生产是电力企业生产的基础,而锅炉“四管”漏爆事故是影响发电机组安全运行的主要隐患之一。

大连电厂通过强化锅炉防磨防爆工作的科学管理和卓有成效的工作,有效地保证了电厂机组的安全稳定运行。

大连电厂自投运至今的18年间仅发生20次锅炉“四管”漏泄情况,其中有13年实现了锅炉管零漏爆,1号机组创造了连续安全运行510天的国内火电机组最高纪录、3号机组刷新并实现了连续安全运行633天的国内外同类机组最高纪录,尤其是1号机组至今已连续14年无锅炉“四管”漏泄发生,继续保持着较好的工作绩效。

这些成绩的取得,得益于大连电厂在锅炉防磨防爆中科学的管理和艰苦细致的工作:1 领导重视,专业务实自投产以来,大连电厂就非常重视锅炉“四管”防磨防爆工作,特别是在1992年11月和12月先后两台机组锅炉一级过热器因烟气磨损而爆管之后,锅炉“四管”防磨防爆工作就已提到议事日程上来。

在当时的厂领导的倡议下,于1992年12月正式成立了锅炉防磨防爆领导小组和工作小组(统称防磨小组),专项负责锅炉“四管”的防磨防爆工作。

大连电厂近几年安全生产障碍事故分析

大连电厂近年来安全生产障碍事故分析大连电厂装机容量为1 400 MW,一期工程引进2台日本三菱集团制造的350 MW汽轮发电机组,分别于1988年7月和12月投产;二期工程引进美国西屋和英国巴布科克公司制造的350 MW汽轮发电机组各1台,于1998年底相继投产。

从2000年起,通过实施以文件包为载体的缺陷可靠性统计分析和维修过程管理,不断深化设备治理,积极探索优化检修,提高了设备的可靠性,实现了多台机组长周期连续安全运行的目标。

现将1999年以来全厂的安全生产情况进行分类统计分析,从中找出一定的规律,为今后继续保持安全生产良好态势提出指导和借鉴。

1 一级障碍物以上事故统计分析1.1 单元分析1999—2003年,全厂4一个单元中发生了一种障碍(含一般设备事故)32次。

其中,一期机组存在一种障碍(含一般设备事故)6次,二期机组共发生26次。

二期机组中,4号机组的一类障碍(含一般设备事故)发生次数最多,达16次;3号机组共计发生10次。

1999—2002年,3,4第一单元的一级障碍物数量逐年减少,说明设备状况较之投产初期,可靠性水平有了较大的提高。

随着二期设备的稳定,其可靠性水平大为提高,一、二期设备的一类障碍的发生将呈现对等几率。

1.2 专业分析从设备专业分类来看,1999—2003中由热工专业设备造成的I类障碍最多,为13次;汽机次之,共有8次;锅炉5次;电气6次。

(1) 锅炉专业分析1999—2003年,锅炉专业设备共发生5次一类障碍,为各专业最少。

其中,有4次是由于四管泄漏造成的,占总数的85%。

4次障碍分别为,3号炉1级屏式过热器最内管圈移位、折弯,折弯处爆裂;2号炉再热器局部超温泄漏;3号炉右侧下联箱焊口漏;4号炉尾部烟道1级过热器顶部、右侧人孔门上部包墙管泄漏。

可见,四管抗磨防爆工作仍是锅炉行业的重点。

另外1次是由于仪表空气系统泄漏,造成空气压力低,导致运行中磨煤机跳闸而被迫停机。

(2) 汽轮机专业分析1999—2003年,汽机专业设备共发生8次一类障碍,仅次于热工专业。

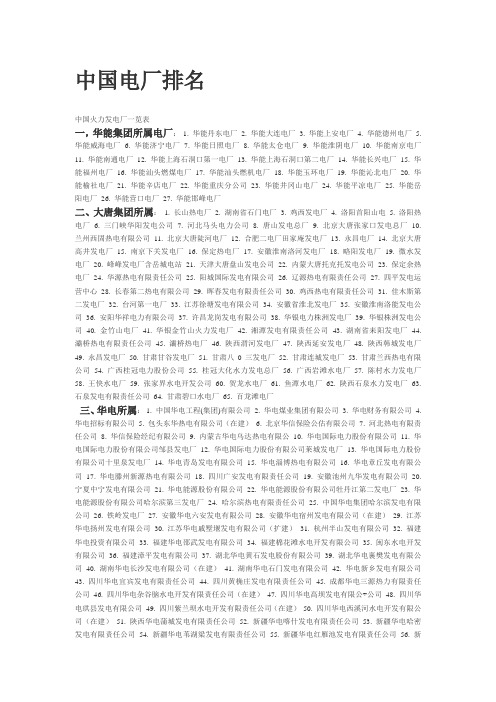

中国电厂排名

中国电厂排名中国火力发电厂一览表一,华能集团所属电厂:1. 华能丹东电厂2. 华能大连电厂 3. 华能上安电厂4. 华能德州电厂 5. 华能威海电厂 6. 华能济宁电厂7. 华能日照电厂8. 华能太仓电厂9. 华能淮阴电厂10. 华能南京电厂11. 华能南通电厂12. 华能上海石洞口第一电厂13. 华能上海石洞口第二电厂14. 华能长兴电厂15. 华能福州电厂16. 华能汕头燃煤电厂17. 华能汕头燃机电厂18. 华能玉环电厂19. 华能沁北电厂20. 华能榆社电厂21. 华能辛店电厂22. 华能重庆分公司23. 华能井冈山电厂24. 华能平凉电厂25. 华能岳阳电厂26. 华能营口电厂27. 华能邯峰电厂二、大唐集团所属:1. 长山热电厂 2. 湖南省石门电厂 3. 鸡西发电厂4. 洛阳首阳山电 5. 洛阳热电厂 6. 三门峡华阳发电公司7. 河北马头电力公司8. 唐山发电总厂9. 北京大唐张家口发电总厂10. 兰州西固热电有限公司11. 北京大唐陡河电厂12. 合肥二电厂田家庵发电厂13. 永昌电厂14. 北京大唐高井发电厂15. 南京下关发电厂16. 保定热电厂17. 安徽淮南洛河发电厂18. 略阳发电厂19. 微水发电厂20. 峰峰发电厂含岳城电站21. 天津大唐盘山发电公司22. 内蒙大唐托克托发电公司23. 保定余热电厂24. 华源热电有限责任公司25. 阳城国际发电有限公司26. 辽源热电有限责任公司27. 四平发电运营中心28. 长春第二热电有限公司29. 晖春发电有限责任公司30. 鸡西热电有限责任公司31. 佳木斯第二发电厂32. 台河第一电厂33. 江苏徐塘发电有限公司34. 安徽省淮北发电厂35. 安徽淮南洛能发电公司36. 安阳华祥电力有限公司37. 许昌龙岗发电有限公司38. 华银电力株洲发电厂39. 华银株洲发电公司40. 金竹山电厂41. 华银金竹山火力发电厂42. 湘潭发电有限责任公司43. 湖南省耒阳发电厂44. 灞桥热电有限责任公司45. 灞桥热电厂46. 陕西渭河发电厂47. 陕西延安发电厂48. 陕西韩城发电厂49. 永昌发电厂50. 甘肃甘谷发电厂51. 甘肃八0三发电厂52. 甘肃连城发电厂53. 甘肃兰西热电有限公司54. 广西桂冠电力股份公司55. 桂冠大化水力发电总厂56. 广西岩滩水电厂57. 陈村水力发电厂58. 王快水电厂59. 张家界水电开发公司60. 贺龙水电厂61. 鱼潭水电厂62. 陕西石泉水力发电厂63. 石泉发电有限责任公司64. 甘肃碧口水电厂65. 百龙滩电厂三、华电所属:1. 中国华电工程(集团)有限公司2. 华电煤业集团有限公司3. 华电财务有限公司4. 华电招标有限公司 5. 包头东华热电有限公司(在建)6. 北京华信保险公估有限公司7. 河北热电有限责任公司8. 华信保险经纪有限公司9. 内蒙古华电乌达热电有限公10. 华电国际电力股份有限公司11. 华电国际电力股份有限公司邹县发电厂12. 华电国际电力股份有限公司莱城发电厂13. 华电国际电力股份有限公司十里泉发电厂14. 华电青岛发电有限公司15. 华电淄博热电有限公司16. 华电章丘发电有限公司17. 华电滕州新源热电有限公司18. 四川广安发电有限责任公司19. 安徽池州九华发电有限公司20. 宁夏中宁发电有限公司21. 华电能源股份有限公司22. 华电能源股份有限公司牡丹江第二发电厂23. 华电能源股份有限公司哈尔滨第三发电厂24. 哈尔滨热电有限责任公司25. 中国华电集团哈尔滨发电有限公司26. 铁岭发电厂27. 安徽华电六安发电有限公司28. 安徽华电宿州发电有限公司(在建)29. 江苏华电扬州发电有限公司30. 江苏华电戚墅堰发电有限公司(扩建)31. 杭州半山发电有限公司32. 福建华电投资有限公司33. 福建华电邵武发电有限公司34. 福建棉花滩水电开发有限公司35. 闽东水电开发有限公司36. 福建漳平发电有限公司37. 湖北华电黄石发电股份有限公司39. 湖北华电襄樊发电有限公司40. 湖南华电长沙发电有限公司(在建)41. 湖南华电石门发电有限公司42. 华电新乡发电有限公司43. 四川华电宜宾发电有限责任公司44. 四川黄桷庄发电有限责任公司45. 成都华电三源热力有限责任公司46. 四川华电杂谷脑水电开发有限责任公司(在建)47. 四川华电高坝发电有限公÷公司48. 四川华电珙县发电有限公司49. 四川紫兰坝水电开发有限责任公司(在建)50. 四川华电西溪河水电开发有限公司(在建)51. 陕西华电蒲城发电有限责任公司52. 新疆华电喀什发电有限责任公司53. 新疆华电哈密发电有限责任公司54. 新疆华电苇湖梁发电有限责任公司55. 新疆华电红雁池发电有限责任公司56. 新疆华电昌吉热电有限责任公司(扩建)57. 新疆华电吐鲁番发电有限责任公司(在建)58. 青海华电大通发电有限公司(在建)59. 云南华电巡检司发电有限公司60. 云南华电怒江水电开发有限公司(在建)61. 贵州乌江水电开发有限公司62. 贵州乌江水电开发有限公司洪家渡电站建设公司63. 贵州乌江水电开发有限公司乌江渡发电厂64. 贵州乌江水电开发有限公司东风发电厂65. 贵州黔源电力股份公司66. 贵州黔源电力股份公司引子渡水电站67. 贵州黔源电力股份公司普定发电公司68. 贵州黔源电力股份公司水城发电厂69. 中国华电集团公司贵州头步发电司70. 贵州大方发电有限公司(在建)还有全资部分 1. 华电开发投资有限公司 2. 华电(北京)热电有限公司 3. 北京华电水电有限公司 4. 内蒙古华电包头发电有限公司(在建)5. 内蒙古华电卓资发电有限公司(在建)6. 山东黄岛发电厂(已转地方)7. 黑龙江华电佳木斯发电有限公司8. 上海华电电力发展有限公司9. 华电福建发电有限公司10. 福建永安火电厂11. 福建华电漳平电厂12. 福建省厦门电厂13. 福建省古田溪水力发电厂14. 中国华电集团福建南靖水力发电厂15. 中国华电集团公司福建华安水力发电厂16. 福建省安砂水力发电厂17. 福建省池潭水力发电厂18. 中国华电集团公司福建莆田湄洲湾电厂运行分公司19. 福建华电可门发电有限公司20. 湖北华电青山热电有限公司21. 湖北华电武昌热电厂22. 华电四川发电有限公司23. 中国华电集团公司宜宾发电总厂24. 中国华电集团公司内江发电总厂25. 中国华电集团公司四川宝珠寺水力发电厂26. 四川华电攀枝花发电公司27. 四川华电五通桥发电厂28. 四川华电磨房沟发电厂29. 云南华电昆明发电有限公司(在建)30. 中国华电集团公司云南以礼河发电厂31. 贵州清镇发电厂32. 遵义发电总厂33. 贵州华电大龙发电有限公司34. 中国华电集团贵港发电有限公司四、中电投所属:1. 通辽发电总厂2. 辽宁发电厂3. 北票发电厂4. 大连发电总厂5. 大连第一热电有限公司 6. 阜新发电厂7. 抚顺发电厂8. 元通火力发电有限公司9. 赤峰热电厂10. 长兴岛第二发电厂11. 郑州热电厂12. 南阳电厂13. 新乡火电厂14. 平顶山鸿翔热电公司15. 开封火电厂16. 马迹塘水力发电厂17. 鲤鱼江电厂18. 洪泽热电有限公司19. 芜湖发电厂20. 青铜峡水电厂21. 八盘峡水电厂22. 盐锅峡水电厂23. 大坝管理中心24. 洪江水电站25. 碗米坡水电站26. 近尾洲水电站27. 凌津滩水电站28. 五强溪水力发电厂29. 南市发电厂30. 闵行发电厂31. 杨树浦发电厂32. 吴泾热电厂33. 上海外高桥发电有限责任公司34. 上海吴泾第二发电有限责任公司35. 漳泽发电厂36. 河津发电厂37. 重庆九龙电厂38. 白鹤发电厂39. 狮子滩水力发电总厂五、国电集团所属:1. 国电滦河发电厂 2. 国电天津第一热电厂 3. 国电一五○发电厂 4. 国电霍州发电厂 5. 国电太原第一热电厂 6. 国电吉林热电厂7. 国电谏壁发电厂8. 温州东屿发电厂9. 国电岷江发电厂10. 温州梅屿发电厂11. 国电万安水力发电厂12. 国电九江发电厂13. 松木坪电厂14. 万源发电厂15. 国电成都热电厂16. 国电华蓥山发电厂17. 国电大武口发电厂18. 国电石嘴山发电厂19. 国电凯里发电厂20. 国电红枫水力发电厂21. 国电贵阳发电厂22. 国电大寨水力发电厂23. 国电六郎洞水力发电厂24. 国电小龙潭发电厂25. 国电合山发电厂26. 国电南河水力发电厂27. 国电电力大同第二发电厂28. 国电电力朝阳发电厂29. 国电电力大连开发区热电厂30. 国电电力桓仁发电厂31. 国电电力太平哨发电厂32. 邯郸热电厂33. 国电长源荆门热电厂34. 国电长源沙市热电厂35. 国电长源富水水力发电厂36. 国电长源南河水力发电厂37. 国电白马电厂38. 新疆风力发电厂全国共完成火电发电量16800亿千瓦时(2008年7月底)39. 沈阳热电厂华能国际电力股份有限公司国电电力发展股份有限公司华电能源股份有限公司大唐华银电力股份有限公司重庆九龙电力股份有限公司山西漳泽电力股份有限公司国电长源电力股份有限公司洛阳新安电力集团有限公司伊川电力集团总公司封电厂集团有限公司华阳电业有限公司威海热电厂广东广合电力有限公司浙江国华浙能发电有限公司江苏利港电力有限公司浙江浙能兰溪发电有限责任公司大唐国际发电股份有限公司张家口发电厂阳城国际发电有限责任公司北方联合电力有限责任公司达拉特发电厂台州发电厂。

华能大连电厂的设备检修管理

华能大连电厂的设备检修管理华能大连电厂是由华能国际电力股份有限公司利用外资和辽宁省、大连市共同集资建设的大型火力发电厂,拥有4台350MW机组,总装机容量为1400MW,分两期工程建设。

多年来华能大连电厂一直努力造就数字化发电企业,建设具有国际竞争力的现代化火力发电厂。

由于电力工业是设备、技术、资金密集型的企业,具有产、供、销同一瞬间完成的特点,为了保证连续不断地供电,必须保证电力生产设备处于良好的运行状态。

为此,1993年,华能大连电厂从澳大利亚引进了一套设备维护管理软件MAINPAC系统,经过消化吸收,设备检修管理信息系统的应用不断扩大完善,特别是经过1995年和1999年两次的重新开发,华能大连电厂已基本形成一套较为成熟的具有华能发电企业特色的电厂设备检修管理信息系统。

借助这套信息管理系统,华能大连电厂的设备管理模式逐步由缺陷处理为主到以预防性定检为主的转变。

其设备检修策略从原来的以计划检修为主要方式逐渐过渡到以状态检修为主体,以计划(定期)检修为基础,以故障检修、改进性检修为辅助的优化检修的综合检修体系。

华能大连电厂设备管理系统软件,包括设备档案管理、设备缺陷管理、设备定期维护检修管理、大小修工程管理、工作票管理等功能。

1.设备档案管理设备档案管理模块为每一设备建立唯一可识别的设备编码,包括设备技术参数、技术规范、备品备件和图纸等档案,可随时得到设备的详细资料,并且可以对设备的各种技术参数进行维护,以便在检修操作时得到详细的操作规范及设备历次检修的维护记事。

2.设备缺陷管理运行和检修人员都可以将发现的缺陷信息录入到设备检修信息管理系统中,做到谁发现、谁录入,使相关人员可及时掌握设备缺陷信息。

同时,该系统可对缺陷信息进行分类,如专业分类、单元分类、作业分类、检修部位分类等,并定义缺陷分类代码,从中找出规律性的信息,避免缺陷重复发生,以保持设备的健康状况,提高设备的可靠性。

在缺陷处理上,各种工作票全部实现计算机网上管理,并根据处理进程设置相应的状态,以监控缺陷处理情况。

wo s

5 哈尔滨第三电厂“大科技”理念为生产助燃

1 企业简介

1.1 1、地理位置

2 2、交通条件

3 二、电厂发展

3.1 1、电厂历史

3.2 2、企业规划

4 三、现状

4.1 1、发电设备

4.2 2、装机容量

5 哈尔滨第三电厂“大科技”理念为生产助燃

6 哈尔滨第三电厂成为“黄金周工业游”亮点

2003年华能大连电厂发电量为84.69亿千瓦时。

2004年华能大连电厂发电量为96.89亿千瓦时。

2005年华能大连电厂发电量为92.34亿千瓦时。

2006年华能大连电厂发电量为100.27亿千瓦时。

2007年华能大连电厂发电量为102.27亿千瓦时。

[责任编辑:admin ]

哈尔滨第三电厂 - 哈尔滨第三电厂成为“黄金周工业游”亮点

国资委网讯 相对于名山大川等旅游景点,哈尔滨市市民在今年的“五一”长假却格外青睐“工业旅游”。有关人士分析说,“工业旅游”的兴起是在东北振兴的大背景下实现的,对于老工业基地企业来说,“工业旅游”无疑是企业发展的一个新思路。

这个厂致力于以科技信息化发展提升生产经营管理和人员技术水平,自主研发了新型的企业管理信息系统,包括设备缺陷管理、工作票管理、物资管理、燃料管理等20多项内容,覆盖了生产、经营活动的主要过程,不仅为企业生产经营管理提供了快捷、方便、高效的平台,为状态检修等生产决策工作提供了科学依据。

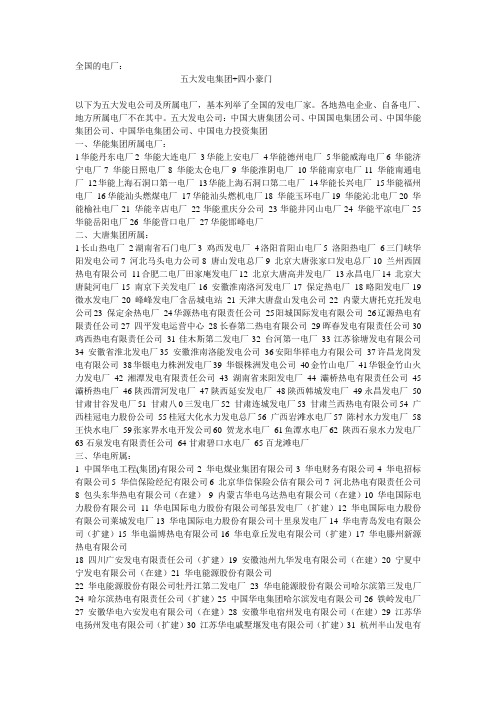

两大电网.五大发电集团.四小豪门

五大发电集团:中国华能集团公司、中国大唐集团公司、中国华电集团公司、中国国电集团公司、中国电力投资集团公司四小豪门:国投电力、国华电力、华润电力、中广核两大电网公司:国家电网公司、中国南方电网有限责任公司五大发电集团-四小豪门-全国的电厂以下为五大发电公司及所属电厂,基本列举了全国的发电厂家。

各地热电企业、自备电厂、地方所属电厂不在其中。

五大发电公司:中国大唐集团公司、中国国电集团公司、中国华能集团公司、中国华电集团公司、中国电力投资集团一、华能集团所属电厂:1华能丹东电厂2 华能大连电厂3华能上安电厂4华能德州电厂5华能威海电厂6 华能济宁电厂7 华能日照电厂8 华能太仓电厂9 华能淮阴电厂10华能南京电厂11 华能南通电厂12华能上海石洞口第一电厂13华能上海石洞口第二电厂14华能长兴电厂15华能福州电厂16华能汕头燃煤电厂17华能汕头燃机电厂18 华能玉环电厂19 华能沁北电厂20 华能榆社电厂21 华能辛店电厂22华能重庆分公司23华能井冈山电厂24 华能平凉电厂25 华能岳阳电厂26 华能营口电厂27华能邯峰电厂二、大唐集团所属:1长山热电厂2湖南省石门电厂3 鸡西发电厂4洛阳首阳山电厂5 洛阳热电厂6三门峡华阳发电公司7 河北马头电力公司8 唐山发电总厂9 北京大唐张家口发电总厂10 兰州西固热电有限公司11合肥二电厂田家庵发电厂12 北京大唐高井发电厂13永昌电厂14 北京大唐陡河电厂15 南京下关发电厂16 安徽淮南洛河发电厂17 保定热电厂18略阳发电厂19 微水发电厂20 峰峰发电厂含岳城电站21天津大唐盘山发电公司22 内蒙大唐托克托发电公司23 保定余热电厂24华源热电有限责任公司25阳城国际发电有限公司26辽源热电有限责任公司27 四平发电运营中心28长春第二热电有限公司29晖春发电有限责任公司30 鸡西热电有限责任公司31佳木斯第二发电厂32 台河第一电厂33江苏徐塘发电有限公司34 安徽省淮北发电厂35 安徽淮南洛能发电公司36安阳华祥电力有限公司37许昌龙岗发电有限公司38华银电力株洲发电厂39 华银株洲发电公司40金竹山电厂41华银金竹山火力发电厂42 湘潭发电有限责任公司43湖南省耒阳发电厂44 灞桥热电有限责任公司45灞桥热电厂46陕西渭河发电厂47陕西延安发电厂48陕西韩城发电厂49永昌发电厂50甘肃甘谷发电厂51 甘肃八0三发电厂52 甘肃连城发电厂53 甘肃兰西热电有限公司54 广西桂冠电力股份公司55桂冠大化水力发电总厂56 广西岩滩水电厂57 陈村水力发电厂58王快水电厂59张家界水电开发公司60 贺龙水电厂61鱼潭水电厂62 陕西石泉水力发电厂63石泉发电有限责任公司64甘肃碧口水电厂65百龙滩电厂三、华电所属:1 中国华电工程(集团)有限公司2 华电煤业集团有限公司3 华电财务有限公司4 华电招标有限公司5 华信保险经纪有限公司6 北京华信保险公估有限公司7 河北热电有限责任公司8 包头东华热电有限公司(在建)9 内蒙古华电乌达热电有限公司(在建)10 华电国际电力股份有限公司11 华电国际电力股份有限公司邹县发电厂(扩建)12 华电国际电力股份有限公司莱城发电厂13 华电国际电力股份有限公司十里泉发电厂14 华电青岛发电有限公司(扩建)15 华电淄博热电有限公司16 华电章丘发电有限公司(扩建)17 华电滕州新源热电有限公司18 四川广安发电有限责任公司(扩建)19 安徽池州九华发电有限公司(在建)20 宁夏中宁发电有限公司(在建)21 华电能源股份有限公司22 华电能源股份有限公司牡丹江第二发电厂23 华电能源股份有限公司哈尔滨第三发电厂24 哈尔滨热电有限责任公司(扩建)25 中国华电集团哈尔滨发电有限公司26 铁岭发电厂27 安徽华电六安发电有限公司(在建)28 安徽华电宿州发电有限公司(在建)29 江苏华电扬州发电有限公司(扩建)30 江苏华电戚墅堰发电有限公司(扩建)31 杭州半山发电有限公司(扩建)32 福建华电投资有限公司33 福建华电邵武发电有限公司34 福建棉花滩水电开发有限公司35 闽东水电开发有限公司36 福建漳平发电有限公司37 湖北华电黄石发电股份有限公司38 湖北西塞山发电有限公司39 湖北华电襄樊发电有限公司(在建)40 湖南华电长沙发电有限公司(在建)41 湖南华电石门发电有限公司(在建)42 华电新乡发电有限公司(在建)43 四川华电宜宾发电有限责任公司(在建)44 四川黄桷庄发电有限责任公司45 成都华电三源热力有限责任公司46 四川华电杂谷脑水电开发有限责任公司(在建)47 四川华电高坝发电有限公司48 四川华电珙县发电有限公司49 四川紫兰坝水电开发有限责任公司(在建)50 四川华电西溪河水电开发有限公司(在建)51 陕西华电蒲城发电有限责任公司52 新疆华电喀什发电有限责任公司53 新疆华电哈密发电有限责任公司54 新疆华电苇湖梁发电有限责任公司55 新疆华电红雁池发电有限责任公司56 新疆华电昌吉热电有限责任公司(扩建)57 新疆华电吐鲁番发电有限责任公司(在建)58 青海华电大通发电有限公司(在建)59 云南华电巡检司发电有限公司(扩建)60 云南华电怒江水电开发有限公司(在建)61 贵州乌江水电开发有限公司62 贵州乌江水电开发有限公司洪家渡电站建设公司63 贵州乌江水电开发有限公司乌江渡发电厂64 贵州乌江水电开发有限公司东风发电厂65 贵州黔源电力股份公司66 贵州黔源电力股份公司引子渡水电站67 贵州黔源电力股份公司普定发电公司68 贵州黔源电力股份公司水城发电厂69 中国华电集团公司贵州头步发电厂70 贵州大方发电有限公司(在建)还有全资部分1 华电开发投资有限公司2 华电(北京)热电有限公司3 北京华电水电有限公司4 内蒙古华电包头发电有限公司(在建)5 内蒙古华电卓资发电有限公司(在建)6 山东黄岛发电厂(1#2#机)7 黑龙江华电佳木斯发电有限公司8 上海华电电力发展有限公司9 华电福建发电有限公司10 福建永安火电厂11 福建华电漳平电厂12 福建省厦门电厂13 福建省古田溪水力发电厂14 中国华电集团福建南靖水力发电厂15 中国华电集团公司福建华安水力发电厂16 福建省安砂水力发电厂17 福建省池潭水力发电厂18 中国华电集团公司福建莆田湄洲湾电厂运行分公司19 福建华电可门发电有限公司20 湖北华电青山热电有限公司21 湖北华电武昌热电厂22 华电四川发电有限公司23 中国华电集团公司宜宾发电总厂24 中国华电集团公司内江发电总厂25 中国华电集团公司四川宝珠寺水力发电厂26 四川华电攀枝花发电公司27 四川华电五通桥发电厂28 四川华电磨房沟发电厂29 云南华电昆明发电有限公司(在建)30 中国华电集团公司云南以礼河发电厂31 贵州清镇发电厂32 遵义发电总厂33 贵州华电大龙发电有限公司34 中国华电集团贵港发电有限公司四、中国电力投资所属:1通辽发电总厂2辽宁发电厂3北票发电厂4大连发电总厂5大连第一热电有限公司6阜新发电厂7抚顺发电厂8 元通火力发电有限公司9赤峰热电厂10长兴岛第二发电厂11郑州热电厂12南阳电厂13 新乡火电厂14平顶山鸿翔热电公司15 开封火电厂16马迹塘水力发电厂17鲤鱼江电厂18洪泽热电有限公司19芜湖发电厂20青铜峡水电厂21 八盘峡水电厂22 盐锅峡水电厂23 大坝管理中心24 洪江水电站25碗米坡水电站26近尾洲水电站27凌津滩水电站28 五强溪水力发电厂29 南市发电厂30 闵行发电厂31杨树浦发电厂32 吴泾热电厂33 上海外高桥发电有限责任公司34上海吴泾第二发电有限责任公司35 漳泽发电厂36河津发电厂37 重庆九龙电厂38白鹤发电厂39 狮子滩水力发电总厂五、国电集团所属:1国电滦河发电厂2 国电天津第一热电厂3国电一五○发电厂4 国电霍州发电厂5国电太原第一热电厂6国电吉林热电厂7 国电谏壁发电厂8 温州东屿发电厂9国电岷江发电厂10 温州梅屿发电厂11 国电万安水力发电厂12 国电九江发电厂13 松木坪电厂14 万源发电厂15 国电成都热电厂16 国电华蓥山发电厂17国电大武口发电厂18 国电石嘴山发电厂19 国电凯里发电厂20国电红枫水力发电厂21国电贵阳发电厂22 国电大寨水力发电厂23 国电六郎洞水力发电厂24国电小龙潭发电厂25 国电合山发电厂26 国电南河水力发电厂27国电电力大同第二发电厂28 国电电力朝阳发电厂29 国电电力大连开发区热电厂30国电电力桓仁发电厂31国电电力太平哨发电厂32 邯郸热电厂33 国电长源荆门热电厂34国电长源沙市热电厂35 国电长源富水水力发电厂36 国电长源南河水力发电厂37国电白马电厂38 新疆风力发电厂39 沈阳热电厂四小豪门在经营效益方面,“四小豪门”已经远远超过五大电力集团一、华润电力按收入衡量,华润电力已经是香港上市的中国大陆第四大电力公司。

全国的电厂

全国的电厂:五大发电集团+四小豪门以下为五大发电公司及所属电厂,基本列举了全国的发电厂家。

各地热电企业、自备电厂、地方所属电厂不在其中。

五大发电公司:中国大唐集团公司、中国国电集团公司、中国华能集团公司、中国华电集团公司、中国电力投资集团一、华能集团所属电厂:1华能丹东电厂2 华能大连电厂3华能上安电厂4华能德州电厂5华能威海电厂6 华能济宁电厂7 华能日照电厂8 华能太仓电厂9 华能淮阴电厂10华能南京电厂11 华能南通电厂12华能上海石洞口第一电厂13华能上海石洞口第二电厂14华能长兴电厂15华能福州电厂16华能汕头燃煤电厂17华能汕头燃机电厂18 华能玉环电厂19 华能沁北电厂20 华能榆社电厂21 华能辛店电厂22华能重庆分公司23华能井冈山电厂24 华能平凉电厂25 华能岳阳电厂26 华能营口电厂27华能邯峰电厂二、大唐集团所属:1长山热电厂2湖南省石门电厂3 鸡西发电厂4洛阳首阳山电厂5 洛阳热电厂6三门峡华阳发电公司7 河北马头电力公司8 唐山发电总厂9 北京大唐张家口发电总厂10 兰州西固热电有限公司11合肥二电厂田家庵发电厂12 北京大唐高井发电厂13永昌电厂14 北京大唐陡河电厂15 南京下关发电厂16 安徽淮南洛河发电厂17 保定热电厂18略阳发电厂19 微水发电厂20 峰峰发电厂含岳城电站21天津大唐盘山发电公司22 内蒙大唐托克托发电公司23 保定余热电厂24华源热电有限责任公司25阳城国际发电有限公司26辽源热电有限责任公司27 四平发电运营中心28长春第二热电有限公司29晖春发电有限责任公司30 鸡西热电有限责任公司31佳木斯第二发电厂32 台河第一电厂33江苏徐塘发电有限公司34 安徽省淮北发电厂35 安徽淮南洛能发电公司36安阳华祥电力有限公司37许昌龙岗发电有限公司38华银电力株洲发电厂39 华银株洲发电公司40金竹山电厂41华银金竹山火力发电厂42 湘潭发电有限责任公司43湖南省耒阳发电厂44 灞桥热电有限责任公司45灞桥热电厂46陕西渭河发电厂47陕西延安发电厂48陕西韩城发电厂49永昌发电厂50甘肃甘谷发电厂51 甘肃八0三发电厂52 甘肃连城发电厂53 甘肃兰西热电有限公司54 广西桂冠电力股份公司55桂冠大化水力发电总厂56 广西岩滩水电厂57 陈村水力发电厂58王快水电厂59张家界水电开发公司60 贺龙水电厂61鱼潭水电厂62 陕西石泉水力发电厂63石泉发电有限责任公司64甘肃碧口水电厂65百龙滩电厂三、华电所属:1 中国华电工程(集团)有限公司2 华电煤业集团有限公司3 华电财务有限公司4 华电招标有限公司5 华信保险经纪有限公司6 北京华信保险公估有限公司7 河北热电有限责任公司8 包头东华热电有限公司(在建)9 内蒙古华电乌达热电有限公司(在建)10 华电国际电力股份有限公司11 华电国际电力股份有限公司邹县发电厂(扩建)12 华电国际电力股份有限公司莱城发电厂13 华电国际电力股份有限公司十里泉发电厂14 华电青岛发电有限公司(扩建)15 华电淄博热电有限公司16 华电章丘发电有限公司(扩建)17 华电滕州新源热电有限公司18 四川广安发电有限责任公司(扩建)19 安徽池州九华发电有限公司(在建)20 宁夏中宁发电有限公司(在建)21 华电能源股份有限公司22 华电能源股份有限公司牡丹江第二发电厂23 华电能源股份有限公司哈尔滨第三发电厂24 哈尔滨热电有限责任公司(扩建)25 中国华电集团哈尔滨发电有限公司26 铁岭发电厂27 安徽华电六安发电有限公司(在建)28 安徽华电宿州发电有限公司(在建)29 江苏华电扬州发电有限公司(扩建)30 江苏华电戚墅堰发电有限公司(扩建)31 杭州半山发电有限公司(扩建)32 福建华电投资有限公司33 福建华电邵武发电有限公司34 福建棉花滩水电开发有限公司35 闽东水电开发有限公司36 福建漳平发电有限公司37 湖北华电黄石发电股份有限公司38 湖北西塞山发电有限公司39 湖北华电襄樊发电有限公司(在建)40 湖南华电长沙发电有限公司(在建)41 湖南华电石门发电有限公司(在建)42 华电新乡发电有限公司(在建)43 四川华电宜宾发电有限责任公司(在建)44 四川黄桷庄发电有限责任公司45 成都华电三源热力有限责任公司46 四川华电杂谷脑水电开发有限责任公司(在建)47 四川华电高坝发电有限公司48 四川华电珙县发电有限公司49 四川紫兰坝水电开发有限责任公司(在建)50 四川华电西溪河水电开发有限公司(在建)51 陕西华电蒲城发电有限责任公司52 新疆华电喀什发电有限责任公司53 新疆华电哈密发电有限责任公司54 新疆华电苇湖梁发电有限责任公司55 新疆华电红雁池发电有限责任公司56 新疆华电昌吉热电有限责任公司(扩建)57 新疆华电吐鲁番发电有限责任公司(在建)58 青海华电大通发电有限公司(在建)59 云南华电巡检司发电有限公司(扩建)60 云南华电怒江水电开发有限公司(在建)61 贵州乌江水电开发有限公司62 贵州乌江水电开发有限公司洪家渡电站建设公司63 贵州乌江水电开发有限公司乌江渡发电厂64 贵州乌江水电开发有限公司东风发电厂65 贵州黔源电力股份公司66 贵州黔源电力股份公司引子渡水电站67 贵州黔源电力股份公司普定发电公司68 贵州黔源电力股份公司水城发电厂69 中国华电集团公司贵州头步发电厂70 贵州大方发电有限公司(在建)还有全资部分1 华电开发投资有限公司2 华电(北京)热电有限公司3 北京华电水电有限公司4 内蒙古华电包头发电有限公司(在建)5 内蒙古华电卓资发电有限公司(在建)6 山东黄岛发电厂(1#2#机)7 黑龙江华电佳木斯发电有限公司8 上海华电电力发展有限公司9 华电福建发电有限公司10 福建永安火电厂11 福建华电漳平电厂12 福建省厦门电厂13 福建省古田溪水力发电厂14 中国华电集团福建南靖水力发电厂15 中国华电集团公司福建华安水力发电厂16 福建省安砂水力发电厂17 福建省池潭水力发电厂18 中国华电集团公司福建莆田湄洲湾电厂运行分公司19 福建华电可门发电有限公司20 湖北华电青山热电有限公司21 湖北华电武昌热电厂22 华电四川发电有限公司23 中国华电集团公司宜宾发电总厂24 中国华电集团公司内江发电总厂25 中国华电集团公司四川宝珠寺水力发电厂26 四川华电攀枝花发电公司27 四川华电五通桥发电厂28 四川华电磨房沟发电厂29 云南华电昆明发电有限公司(在建)30 中国华电集团公司云南以礼河发电厂31 贵州清镇发电厂32 遵义发电总厂33 贵州华电大龙发电有限公司34 中国华电集团贵港发电有限公司四、中电投所属:1通辽发电总厂2辽宁发电厂3北票发电厂4大连发电总厂5大连第一热电有限公司6阜新发电厂7抚顺发电厂8 元通火力发电有限公司9赤峰热电厂10长兴岛第二发电厂11郑州热电厂12南阳电厂13 新乡火电厂14平顶山鸿翔热电公司15 开封火电厂16马迹塘水力发电厂17鲤鱼江电厂18洪泽热电有限公司19芜湖发电厂20青铜峡水电厂21 八盘峡水电厂22 盐锅峡水电厂23 大坝管理中心24 洪江水电站25碗米坡水电站26近尾洲水电站27凌津滩水电站28 五强溪水力发电厂29 南市发电厂30 闵行发电厂31杨树浦发电厂32 吴泾热电厂33 上海外高桥发电有限责任公司34上海吴泾第二发电有限责任公司35 漳泽发电厂36河津发电厂37 重庆九龙电厂38白鹤发电厂39 狮子滩水力发电总厂五、国电集团所属:1国电滦河发电厂2 国电天津第一热电厂3国电一五○发电厂4 国电霍州发电厂5国电太原第一热电厂6国电吉林热电厂7 国电谏壁发电厂8 温州东屿发电厂9国电岷江发电厂10 温州梅屿发电厂11 国电万安水力发电厂12 国电九江发电厂13 松木坪电厂14 万源发电厂15 国电成都热电厂16 国电华蓥山发电厂17国电大武口发电厂18 国电石嘴山发电厂19 国电凯里发电厂20国电红枫水力发电厂21国电贵阳发电厂22 国电大寨水力发电厂23 国电六郎洞水力发电厂24国电小龙潭发电厂25 国电合山发电厂26 国电南河水力发电厂27国电电力大同第二发电厂28 国电电力朝阳发电厂29 国电电力大连开发区热电厂30国电电力桓仁发电厂31国电电力太平哨发电厂32 邯郸热电厂33 国电长源荆门热电厂34国电长源沙市热电厂35 国电长源富水水力发电厂36 国电长源南河水力发电厂37国电白马电厂38 新疆风力发电厂39 沈阳热电厂四小豪门在经营效益方面,“四小豪门”已经远远超过五大电力集团一、华润电力按收入衡量,华润电力已经是香港上市的中国大陆第四大电力公司。

华能大连电厂海水淡化系统设计的开题报告

华能大连电厂海水淡化系统设计的开题报告一、研究背景和意义随着世界人口的不断增加和经济的飞速发展,水资源日益紧张。

尤其是海洋淡化水的利用成为人们关注的热点话题。

大连地处海滨城市,据统计2019年大连市约有7200万人次的游客涌入,对海水资源的利用提出了更高的要求。

因此,海水淡化技术的应用,在解决大连地区水资源的问题方面将具有重大的意义。

华能大连电厂是大连地区的重要工业企业之一,日用水量巨大,且作为大型煤电厂,相应的废水处理也面临着巨大的挑战。

因此,华能大连电厂海水淡化系统的设计对于促进大连市水资源的可持续利用,达到节能减排的目标具有十分重要的意义。

二、研究内容和目标本研究主要目标是设计一种高效、节能的海水淡化系统,以满足华能大连电厂日常生产用水的需求。

通过调研和分析现有的海水淡化技术,结合华能大连电厂的实际情况,设计出一套适用性强、能量消耗低、排放少的海水淡化处理设备系统。

具体包括以下几点内容:1.调研分析海水淡化技术的发展动态和应用情况,了解其优缺点和适用范围;2.了解华能大连电厂的实际情况,分析其用水和废水处理的特点和需求;3.设计海水淡化系统的工艺流程和相关设备,确定每个部分的性能参数和操作要求,考虑设备选择和组合的优化性和可靠性;4.模拟系统运行,分析其能耗情况,对系统进行优化和改进。

三、研究方法和流程1.收集相关文献,了解海水淡化技术的发展状况和应用情况,深入分析各种技术的优缺点和适用范围。

2.调研华能大连电厂的实际情况,了解用水和废水处理的特点和需求,寻找适合该企业的海水淡化技术。

3.根据调研和分析结果,设计出适用于华能大连电厂的海水淡化系统,包括工艺流程和各个设备的选择和组合。

4.借助计算机仿真软件对系统进行模拟和分析,并对设备的选择和设计进行优化和改进。

5.撰写开题报告和研究计划书,并汇报给指导教师进行讨论和意见反馈。

四、研究进度安排第一周:确定研究方向和目标,收集相关文献,进行初步调研和分析。

中国五大发电集团,四大豪门

18 四川广安发电有限责任公司(扩建)19 安徽池州九华发电有限公司(在建)20 宁夏中宁发电有限公司(在建)21 华电能源股份有限公司

22 华电能源股份有限公司牡丹江第二发电厂23 华电能源股份有限公司哈尔滨第三发电厂24 哈尔滨热电有限责任公司(扩建)25 中国华电集团哈尔滨发电有限公司26 铁岭发电厂27 安徽华电六安发电有限公司(在建)28 安徽华电宿州发电有限公司(在建)29 江苏华电扬州发电有限公司(扩建)30 江苏华电戚墅堰发电有限公司(扩建)31 杭州半山发电有限公司(扩建)32 福建华电投资有限公司33 福建华电邵武发电有限公司34 福建棉花滩水电开发有限公司35 闽东水电开发有限公司36 福建漳平发电有限公司37 湖北华电黄石发电股份有限公司38 湖北西塞山发电有限公司39 湖北华电襄樊发电有限公司(在建)40 湖南华电长沙发电有限公司(在建)41 湖南华电石门发电有限公司(在建)42 华电新乡发电有限公司(在建)43 四川华电宜宾发电有限责任公司(在建) 44 四川黄桷庄发电有限责任公司 45 成都华电三源热力有限责任公司 46 四川华电杂谷脑水电开发有限责任公司(在建)47 四川华电高坝发电有限公司 48 四川华电珙县发电有限公司49 四川紫兰坝水电开发有限责任公司(在建)50 四川华电西溪河水电开发有限公司(在建)51 陕西华电蒲城发电有限责任公司52 新疆华电喀什发电有限责任公司

华润电力下属:

1.广东广合电力有限公司2.华润电力(常熟)有限公司3.浙江温州特鲁莱发电有限责任公司4.湖南华润电力鲤鱼江有限公司5.湖南华润电力鲤鱼江有限公司6.河北衡丰发电有限责任公司7.徐州华润电力有限公司二期8.华润电力登封有限公司9.徐州华润电力有限公司10.衡水恒兴发电有限责任公司11.华润电力湖北有限公司12.焦作华润热电有限公司13.唐山华润热电有限公司14.洛阳华润热电有限公司

华能大连电厂2024年度隐患排查工作方案

一、前言为了确保华能大连电厂的生产安全和环境保护工作,提高全厂各项工作的安全性和稳定性,制定本年度隐患排查工作方案。

二、工作目标1.全面摸清设备和系统的隐患情况,确定存在的安全隐患和环境风险。

2.制定相关整改措施,消除或降低隐患和风险的可能。

3.提升职工的安全意识和环保意识,增强安全管理和环境保护的能力。

4.保证全厂在整个年度内处于良好的安全生产和环境保护状态。

三、工作内容1.制定排查计划:根据全厂设备和系统的情况,制定详细的隐患排查计划,明确时间节点和责任部门。

2.开展隐患排查:按照计划,组织相关部门和人员对全厂设备和系统进行全面排查,包括设备运行状态、设备是否存在故障、是否符合安全操作规程等。

3.隐患评估和分级:对排查出的隐患进行评估和分级,确定隐患的重要性和紧急程度,并列出整改清单。

4.制定整改措施:根据隐患评估和分级结果,制定详细的整改方案,包括整改目标、责任部门、整改期限等。

5.实施整改:按照整改方案,组织相关部门和人员实施整改措施,并确保整改到位。

6.整改验收:对已整改的隐患进行验收,确保整改措施有效。

7.隐患通报和培训:对排查出的隐患情况进行通报,并组织相关人员进行安全和环保培训,提高职工的安全意识和环保意识。

8.隐患回顾和总结:对整个隐患排查工作进行回顾和总结,总结经验,提出改进措施,为以后的工作提供参考。

四、工作要求1.组建专门的隐患排查小组,明确工作分工和责任。

2.严格按照计划进行隐患排查,确保工作按时完成。

3.按照隐患分级和整改期限进行整改,确保整改到位。

4.加强对职工的安全和环保培训,提高职工的安全意识和环保意识。

5.做好隐患排查工作的记录和备案,以备查阅。

6.加强隐患通报和信息交流,确保信息畅通。

7.对工作过程中的重大隐患和问题及时上报,并采取有效的措施进行处理和控制。

五、工作计划1.1月份:制定排查计划、组建隐患排查小组、进行培训。

2.2月份至4月份:开展隐患排查及评估工作。

华能大连电厂4号机大修后热效率试验报告-2010.11

SC-QJS-070-2010编号:密级:华能大连电厂4号汽轮机组大修后热效率试验报告东北电力科学研究院有限公司Northeast Electric Power Research Institute Co.,Ltd2010年11月项目负责人:项目参加人:赵伟光东北电力科学研究院有限公司:华能大连电厂:王庆珍王政先陈博解继刚张迎春李前胜蒋立军报告编写人:王莺歌辛国言所长:生产技术部:院长或总工:摘要:本报告详细叙述了华能大连电厂4号汽轮机组大修后热效率试验的标准、试验项目、试验方法、测量仪表。

详细介绍了试验数据的整理和计算过程。

经计算得出:在循环系统隔离状态下,通过三个试验工况计算结果拟合得到,在负荷为350.01MW (设计值)时,高压缸效率为88.87%(由拟合曲线得到),比大修前(83.5%—拟合曲线得到的)提高了5.37%;中压缸效率为92.096%(由拟合曲线得到的),比大修前(89.916%—拟合曲线得到的)提高了2.18%;估算低压缸效率为85.98%,比大修前(83.462%)提高了2.518%。

经参数和再热减温水流量修正后的热耗率为7958.6 kJ/kWh (由拟合曲线得到的),比大修前热耗率(8163.4kJ/kWh—拟合曲线得到的)降低了204.8 kJ/kWh,但仍高于设计值(7825 kJ/kWh)133.6kJ/kWh;供电煤耗为304.11g/kWh (由拟合曲线得到的),比大修前供电煤耗(312.88 g/kWh—拟合曲线得到的)降低了8.77g/kWh;高于设计值(299.64 g/kWh)4.47g/kWh。

通过循环系统不隔离状态下得到的试验结果与设计值比较和定量分析,指出了机组热耗率高于设计值的原因。

同时根据近几年得到的试验数据,拟合得到该机老化曲线,为分析机组运行状态提供依据。

最后为机组今后经济运行和改进提出建设性意见。

关键词:汽轮机、热耗率、供电煤耗、机组老化目录1 概述 (1)2 汽轮机组主要经济技术指标 (1)3 试验项目 (2)4 试验方法、标准及要求 (2)4.1 试验方法 (2)4.2 试验标准 (3)4.3 试验要求 (3)5 试验仪表及测量方法 (3)5.1 流量测量 (3)5.2 功率测量 (4)5.3 压力测量 (4)5.4 温度测量 (4)6 试验数据整理及计算结果 (4)6.1 试验测量数据的整理 (4)6.2 流量的确定 (4)6.3 试验热耗率计算 (6)6.4 热耗率修正计算 (6)6.5 修正后热耗率确定 (6)6.6 发电机输出功率修正计算 (7)6.7 修正后发电机输出功率确定 (7)6.8 其它辅助计算 (7)6.9 煤耗计算 (8)6.10 汽轮发电机热效率计算 (8)7 影响系数法试验结果确定 (9)7.1 影响系数法试验计算结果 (9)7.2 结论 (11)8 试验计算结果及特性 (11)8.1 试验的计算结果 (11)8.2 汽轮机组热耗率变化特性确定 (13)8.3 汽轮机在设计和试验工况下的高、中压缸效率特性的确定 (14)8.4 机组厂用电率变化特性的确定 (16)8.5 机组发电煤耗变化特性的确定 (16)8.6 机组供电煤耗变化特性的确定 (17)8.7 机组循环热效率变化特性的确定 (18)9 对试验结果的能耗诊断分析 (19)9.1 汽机本体部分 (19)9.2 给水温度变化对机组经济性影响 (21)9.3 中压缸冷却蒸汽量对机组经济性影响 (21)9.4 轴封漏汽变化分析 (21)9.5 小汽机耗汽量影响分析 (21)9.6 再热减温水流量影响分析 (22)9.7 高、低压加热器诊断分析 (22)9.8 凝汽器及循环水系统诊断分析 (23)9.9 汽水损失的影响 (24)9.10 运行参数偏离设计值对机组经济性的影响 (25)9.11 汽轮机组在100%负荷时实际运行热耗影响分布图确定 (26)9.12 机组老化程度的分析 (27)9.13 煤耗变化分析 (28)9.14 试验中发现问题及检修中需解决问题 (28)9.15 对机组大修效果和节能潜力评估 (29)10 结论 (30)附表1 4号汽轮机组大修后热效率试验测点及仪表清单 (31)附表2 4号汽轮机组大修后热效率试验原始测量数据汇总表 (33)附表3 4号汽轮机组大修后热效率试验计算结果汇总表 (37)华能大连电厂4号汽轮机组大修后热效率试验报告1 概述华能大连电厂4号汽轮机组系美国西屋公司生产的TC2F-38.5型中间再热、双缸双流凝汽式机组。

全国电厂资料简介

以下为五大发电公司及所属电厂,基本列举了全国的发电厂家。

各地热电企业、自备电厂、地方所属电厂不在其中。

五大发电公司:中国大唐集团公司、中国国电集团公司、中国华能集团公司、中国华电集团公司、中国电力投资集团一、华能集团所属电厂:1华能丹东电厂2 华能大连电厂3华能上安电厂4华能德州电厂5华能威海电厂6 华能济宁电厂7 华能日照电厂8 华能太仓电厂9 华能淮阴电厂10华能南京电厂11 华能南通电厂12华能上海石洞口第一电厂13华能上海石洞口第二电厂14华能长兴电厂15华能福州电厂16华能汕头燃煤电厂17华能汕头燃机电厂18 华能玉环电厂19 华能沁北电厂20 华能榆社电厂21 华能辛店电厂22华能重庆分公司23华能井冈山电厂24 华能平凉电厂25 华能岳阳电厂26 华能营口电厂27华能邯峰电厂二、大唐集团所属:1长山热电厂2湖南省石门电厂3 鸡西发电厂4洛阳首阳山电厂5 洛阳热电厂6三门峡华阳发电公司7 河北马头电力公司8 唐山发电总厂9 北京大唐张家口发电总厂10 兰州西固热电有限公司11合肥二电厂田家庵发电厂12 北京大唐高井发电厂13永昌电厂14 北京大唐陡河电厂15 南京下关发电厂16 安徽淮南洛河发电厂17 保定热电厂18略阳发电厂19 微水发电厂20 峰峰发电厂含岳城电站21天津大唐盘山发电公司22 内蒙大唐托克托发电公司23 保定余热电厂24华源热电有限责任公司25阳城国际发电有限公司26辽源热电有限责任公司27 四平发电运营中心28长春第二热电有限公司29晖春发电有限责任公司30 鸡西热电有限责任公司31佳木斯第二发电厂32 台河第一电厂33江苏徐塘发电有限公司34 安徽省淮北发电厂35 安徽淮南洛能发电公司36安阳华祥电力有限公司37许昌龙岗发电有限公司38华银电力株洲发电厂39 华银株洲发电公司40金竹山电厂41华银金竹山火力发电厂42 湘潭发电有限责任公司43湖南省耒阳发电厂44 灞桥热电有限责任公司45灞桥热电厂46陕西渭河发电厂47陕西延安发电厂48陕西韩城发电厂49永昌发电厂50甘肃甘谷发电厂51 甘肃八0三发电厂52 甘肃连城发电厂53 甘肃兰西热电有限公司54 广西桂冠电力股份公司55桂冠大化水力发电总厂56 广西岩滩水电厂57 陈村水力发电厂58王快水电厂59张家界水电开发公司60 贺龙水电厂61鱼潭水电厂62 陕西石泉水力发电厂63石泉发电有限责任公司64甘肃碧口水电厂65百龙滩电厂三、华电所属:1 中国华电工程(集团)有限公司2 华电煤业集团有限公司3 华电财务有限公司4 华电招标有限公司5 华信保险经纪有限公司6 北京华信保险公估有限公司7 河北热电有限责任公司8 包头东华热电有限公司(在建)9 内蒙古华电乌达热电有限公司(在建)10 华电国际电力股份有限公司11 华电国际电力股份有限公司邹县发电厂(扩建)12 华电国际电力股份有限公司莱城发电厂13 华电国际电力股份有限公司十里泉发电厂14 华电青岛发电有限公司(扩建)15 华电淄博热电有限公司16 华电章丘发电有限公司(扩建)17 华电滕州新源热电有限公司18 四川广安发电有限责任公司(扩建)19 安徽池州九华发电有限公司(在建)20 宁夏中宁发电有限公司(在建)21 华电能源股份有限公司22 华电能源股份有限公司牡丹江第二发电厂23 华电能源股份有限公司哈尔滨第三发电厂24 哈尔滨热电有限责任公司(扩建)25 中国华电集团哈尔滨发电有限公司26 铁岭发电厂27 安徽华电六安发电有限公司(在建)28 安徽华电宿州发电有限公司(在建)29 江苏华电扬州发电有限公司(扩建)30 江苏华电戚墅堰发电有限公司(扩建)31 杭州半山发电有限公司(扩建)32 福建华电投资有限公司33 福建华电邵武发电有限公司34 福建棉花滩水电开发有限公司35 闽东水电开发有限公司36 福建漳平发电有限公司37 湖北华电黄石发电股份有限公司38 湖北西塞山发电有限公司39 湖北华电襄樊发电有限公司(在建)40 湖南华电长沙发电有限公司(在建)41 湖南华电石门发电有限公司(在建)42 华电新乡发电有限公司(在建)43 四川华电宜宾发电有限责任公司(在建)44 四川黄桷庄发电有限责任公司45 成都华电三源热力有限责任公司46 四川华电杂谷脑水电开发有限责任公司(在建)47 四川华电高坝发电有限公司48 四川华电珙县发电有限公司49 四川紫兰坝水电开发有限责任公司(在建)50 四川华电西溪河水电开发有限公司(在建)51 陕西华电蒲城发电有限责任公司52 新疆华电喀什发电有限责任公司53 新疆华电哈密发电有限责任公司54 新疆华电苇湖梁发电有限责任公司55 新疆华电红雁池发电有限责任公司56 新疆华电昌吉热电有限责任公司(扩建)57 新疆华电吐鲁番发电有限责任公司(在建)58 青海华电大通发电有限公司(在建)59 云南华电巡检司发电有限公司(扩建)60 云南华电怒江水电开发有限公司(在建)61 贵州乌江水电开发有限公司62 贵州乌江水电开发有限公司洪家渡电站建设公司63 贵州乌江水电开发有限公司乌江渡发电厂64 贵州乌江水电开发有限公司东风发电厂65 贵州黔源电力股份公司66 贵州黔源电力股份公司引子渡水电站67 贵州黔源电力股份公司普定发电公司68 贵州黔源电力股份公司水城发电厂69 中国华电集团公司贵州头步发电厂70 贵州大方发电有限公司(在建)还有全资部分 1 华电开发投资有限公司 2 华电(北京)热电有限公司 3 北京华电水电有限公司 4 内蒙古华电包头发电有限公司(在建)5 内蒙古华电卓资发电有限公司(在建)6 山东黄岛发电厂(1#2#机)7 黑龙江华电佳木斯发电有限公司8 上海华电电力发展有限公司9 华电福建发电有限公司10 福建永安火电厂11 福建华电漳平电厂12 福建省厦门电厂13 福建省古田溪水力发电厂14 中国华电集团福建南靖水力发电厂15 中国华电集团公司福建华安水力发电厂16 福建省安砂水力发电厂17 福建省池潭水力发电厂18 中国华电集团公司福建莆田湄洲湾电厂运行分公司19 福建华电可门发电有限公司20 湖北华电青山热电有限公司21 湖北华电武昌热电厂22 华电四川发电有限公司23 中国华电集团公司宜宾发电总厂24 中国华电集团公司内江发电总厂25 中国华电集团公司四川宝珠寺水力发电厂26 四川华电攀枝花发电公司27 四川华电五通桥发电厂28 四川华电磨房沟发电厂29 云南华电昆明发电有限公司(在建)30 中国华电集团公司云南以礼河发电厂31 贵州清镇发电厂32 遵义发电总厂33 贵州华电大龙发电有限公司34 中国华电集团贵港发电有限公司四、中电投所属:1通辽发电总厂2辽宁发电厂3北票发电厂4大连发电总厂5大连第一热电有限公司6阜新发电厂7抚顺发电厂8 元通火力发电有限公司9赤峰热电厂10长兴岛第二发电厂11郑州热电厂12南阳电厂13 新乡火电厂14平顶山鸿翔热电公司15 开封火电厂16马迹塘水力发电厂17鲤鱼江电厂18洪泽热电有限公司19芜湖发电厂20青铜峡水电厂21 八盘峡水电厂22 盐锅峡水电厂23 大坝管理中心24 洪江水电站25碗米坡水电站26近尾洲水电站27凌津滩水电站28 五强溪水力发电厂29 南市发电厂30 闵行发电厂31杨树浦发电厂32 吴泾热电厂33 上海外高桥发电有限责任公司34上海吴泾第二发电有限责任公司35 漳泽发电厂36河津发电厂37 重庆九龙电厂38白鹤发电厂39 狮子滩水力发电总厂五、国电集团所属:1国电滦河发电厂2 国电天津第一热电厂3国电一五○发电厂4 国电霍州发电厂5国电太原第一热电厂6国电吉林热电厂7 国电谏壁发电厂8 温州东屿发电厂9国电岷江发电厂10 温州梅屿发电厂11 国电万安水力发电厂12 国电九江发电厂13 松木坪电厂14 万源发电厂15 国电成都热电厂16 国电华蓥山发电厂17国电大武口发电厂18 国电石嘴山发电厂19 国电凯里发电厂20国电红枫水力发电厂21国电贵阳发电厂22 国电大寨水力发电厂23 国电六郎洞水力发电厂24国电小龙潭发电厂25 国电合山发电厂26 国电南河水力发电厂27国电电力大同第二发电厂28 国电电力朝阳发电厂29 国电电力大连开发区热电厂30国电电力桓仁发电厂31国电电力太平哨发电厂32 邯郸热电厂33 国电长源荆门热电厂34国电长源沙市热电厂35 国电长源富水水力发电厂36 国电长源南河水力发电厂37国电白马电厂38 新疆风力发电厂39 沈阳热电厂四小豪门在经营效益方面,“四小豪门”已经远远超过五大电力集团一、华润电力按收入衡量,华润电力已经是香港上市的中国大陆第四大电力公司。

五大发电集团发电厂汇总

以下为五大发电公司及所属电厂,基本列举了全国的发电厂家。

各地热电企业、自备电厂、地方所属电厂不在其中。

五大发电公司:中国大唐集团公司、中国国电集团公司、中国华能集团公司、中国华电集团公司、中国电力投资集团华能集团所属电厂:华能丹东电厂华能大连电厂华能上安电厂华能德州电厂华能威海电厂华能济宁电厂华能日照电厂华能太仓电厂华能淮阴电厂华能南京电厂华能南通电厂华能上海石洞口第一电厂华能上海石洞口第二电厂华能长兴电厂华能福州电厂华能汕头燃煤电厂华能汕头燃机电厂华能玉环电厂华能沁北电厂华能榆社电厂华能辛店电厂华能重庆分公司华能井冈山电厂华能平凉电厂华能岳阳电厂华能营口电厂华能邯峰电厂大唐集团所属:长山热电厂湖南省石门电厂鸡西发电厂洛阳首阳山电厂洛阳热电厂三门峡华阳发电公司河北马头电力公司唐山发电总厂北京大唐张家口发电总厂兰州西固热电有限公司合肥二电厂田家庵发电厂北京大唐高井发电厂永昌电厂北京大唐陡河电厂南京下关发电厂安徽淮南洛河发电厂保定热电厂略阳发电厂微水发电厂峰峰发电厂含岳城电站天津大唐盘山发电公司内蒙大唐托克托发电公司保定余热电厂华源热电有限责任公司阳城国际发电有限公司辽源热电有限责任公司四平发电运营中心长春第二热电有限公司晖春发电有限责任公司鸡西热电有限责任公司佳木斯第二发电厂台河第一电厂江苏徐塘发电有限公司安徽省淮北发电厂安徽淮南洛能发电公司安阳华祥电力有限公司许昌龙岗发电有限公司华银电力株洲发电厂华银株洲发电公司金竹山电厂华银金竹山火力发电厂湘潭发电有限责任公司湖南省耒阳发电厂灞桥热电有限责任公司灞桥热电厂陕西渭河发电厂陕西延安发电厂陕西韩城发电厂永昌发电厂甘肃甘谷发电厂甘肃八0三发电厂甘肃连城发电厂甘肃兰西热电有限公司广西桂冠电力股份公司桂冠大化水力发电总厂广西岩滩水电厂陈村水力发电厂王快水电厂张家界水电开发公司贺龙水电厂鱼潭水电厂陕西石泉水力发电厂石泉发电有限责任公司甘肃碧口水电厂百龙滩电厂华电所属: 1 中国华电工程(集团)有限公司2 华电煤业集团有限公司3 华电财务有限公司4 华电招标有限公司5 华信保险经纪有限公司6 北京华信保险公估有限公司7 河北热电有限责任公司8 包头东华热电有限公司(在建) 9 内蒙古华电乌达热电有限公司(在建)10 华电国际电力股份有限公司 11 华电国际电力股份有限公司邹县发电厂(扩建)12 华电国际电力股份有限公司莱城发电厂13 华电国际电力股份有限公司十里泉发电厂14 华电青岛发电有限公司(扩建)15 华电淄博热电有限公司16 华电章丘发电有限公司(扩建)17 华电滕州新源热电有限公司 18 四川广安发电有限责任公司(扩建)19 安徽池州九华发电有限公司(在建)20 宁夏中宁发电有限公司(在建)21 华电能源股份有限公司 22 华电能源股份有限公司牡丹江第二发电厂23 华电能源股份有限公司哈尔滨第三发电厂24 哈尔滨热电有限责任公司(扩建)25 中国华电集团哈尔滨发电有限公司26 铁岭发电厂27 安徽华电六安发电有限公司(在建)28 安徽华电宿州发电有限公司(在建)29 江苏华电扬州发电有限公司(扩建)30 江苏华电戚墅堰发电有限公司(扩建)31 杭州半山发电有限公司(扩建)32 福建华电投资有限公司33 福建华电邵武发电有限公司34 福建棉花滩水电开发有限公司35 闽东水电开发有限公司36 福建漳平发电有限公司37 湖北华电黄石发电股份有限公司38 湖北西塞山发电有限公司39 湖北华电襄樊发电有限公司(在建)40 湖南华电长沙发电有限公司(在建)41 湖南华电石门发电有限公司(在建)42 华电新乡发电有限公司(在建)43 四川华电宜宾发电有限责任公司(在建) 44 四川黄桷庄发电有限责任公司 45 成都华电三源热力有限责任公司 46 四川华电杂谷脑水电开发有限责任公司(在建)47 四川华电高坝发电有限公司 48 四川华电珙县发电有限公司49 四川紫兰坝水电开发有限责任公司(在建)50 四川华电西溪河水电开发有限公司(在建)51 陕西华电蒲城发电有限责任公司52 新疆华电喀什发电有限责任公司。

华能大连电厂海水淡化系统设计

华能大连电厂海水淡化系统设计1.系统设计目标海水淡化系统的设计目标是将海水中的盐分和其它杂质去除,将海水转化为可以用于发电厂生产和生活用水的淡水。

系统的设计要求是高效、可靠、稳定,并且能够满足电厂的用水需求。

2.设计原理海水淡化系统的设计原理主要有两种:蒸馏法和逆渗透法。

在本设计中,选择了逆渗透法。

逆渗透法通过使用半透膜,当海水通过膜时,水分子可以通过膜,而盐分和杂质被阻隔在膜的表面,从而实现海水的淡化。

3.系统组成海水淡化系统由以下几个部分组成:3.1海水取水系统:主要负责从海洋中取水。

选择合适的位置,根据潮汐等因素定期潜水取样,保证海水的质量。

3.2海水预处理系统:在进入反渗透器之前,需要对海水进行预处理。

预处理系统包括粗滤、细滤、活性炭吸附等步骤,用来去除水中的大颗粒物、悬浮物、有机物和氯等。

3.3反渗透系统:反渗透系统是核心部分,通过使用高压泵,将预处理后的海水推进逆渗透膜,使得水分子能够通过膜,而盐分和杂质则被阻隔。

从而得到淡水。

3.4出水处理系统:淡化后的水需要经过进一步的处理,包括再过滤、消毒等步骤,以保证水的质量符合要求。

3.5排渣系统:在逆渗透膜通过一段时间后,会有一定程度的污垢积累在膜上,需要定期进行冲洗和清理。

4.设计考虑因素在设计海水淡化系统时4.1能耗:逆渗透过程需要使用高压泵,能耗较高。

在设计过程中要根据实际情况合理选择泵的型号和数量,以达到能耗最小化的目的。

4.2维护成本:逆渗透膜需要定期更换和清洗,维护成本较高。

在设计过程中要考虑膜的使用寿命和清洗频率,以减少维护成本。

4.3水质要求:淡化后的水质量需符合电厂的生产和生活用水标准。

4.4操作维护:系统的操作和维护应简单可靠,人员培训和维护计划应充分考虑。

5.总结和展望通过合理的设计和选用适当的技术手段,华能大连电厂的海水淡化系统能够高效、可靠地满足电厂的用水需求。

未来,随着技术的进步和海水淡化技术的发展,海水淡化系统将会变得更加节能、环保,并且成本更低。

华能电厂区域分布和装机容量分布

(上海市) ((江苏省淮阴市) (山东省威海市) (北京市)

(黑龙江省大庆市) (内蒙古达拉特旗) (山西省榆社县) (山东省日照市) (内蒙古包头市) (辽宁省丹东市) (江苏省南京市) (海南省海口市) (天津市) (江西省吉安市) (山东省济宁市) (内蒙古呼和浩特市) (内蒙古包头市) (山东省淄博市) (山东省淄博市) (湖北省武汉市) (四川省汶川县) (浙江省长兴县) (四川省康定县) (四川省宝兴县) (内蒙古乌海市)

45万千瓦 (2×22.6)

44 44万千瓦 (3×5 2×14.6)

30 30万千瓦 (3×11)

26 26万千瓦 (4×6.6)

26 26万千瓦 (1×12.5、1×13.6)

24 24万千瓦(3×9在建)

24 24万千瓦(3×9在建)

22.4 22.4万千瓦(1×20、2×1.3)

20 20万千瓦(2×11)

(云南省凤庆县、南涧县) (内蒙古鄂尔多斯市) (重庆市) (山东省德州市) (湖北省武汉市) (内蒙古鄂温克族自治旗) (浙江省玉环县) (辽宁省营口市) (江苏省太仓市) (云南省云县、景东县) (江苏省南通市) (辽宁省大连市) (福建省福州市) (湖南省岳阳市) (河北省邯郸市) (河北省石家庄市) (内蒙古乌海市) (上海市) (内蒙古丰镇市) (甘肃省平凉市) (内蒙古锡林郭勒盟正蓝 旗) (河南省济源市) (黑龙江省鹤岗市) (上海市) (广东省汕头市)

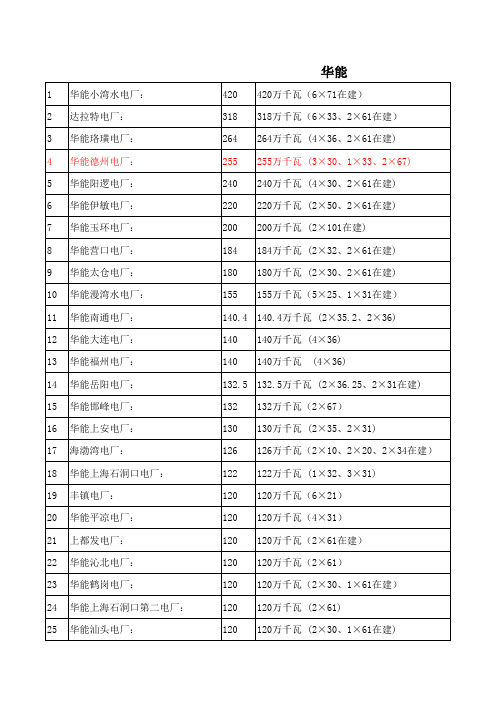

1 华能小湾水电厂: 2 达拉特电厂: 3 华能珞璜电厂: 4 华能德州电厂: 5 华能阳逻电厂: 6 华能伊敏电厂: 7 华能玉环电厂: 8 华能营口电厂: 9 华能太仓电厂: 10 华能漫湾水电厂: 11 华能南通电厂: 12 华能大连电厂: 13 华能福州电厂: 14 华能岳阳电厂: 15 华能邯峰电厂: 16 华能上安电厂: 17 海渤湾电厂: 18 华能上海石洞口电厂: 19 丰镇电厂: 20 华能平凉电厂: 21 上都发电厂: 22 华能沁北电厂: 23 华能鹤岗电厂: 24 华能上海石洞口第二电厂: 25 华能汕头电厂:

电厂供热工程工程管理办法

华能大连电厂供热工程管理办法二零零八年十月目录1范围 (1)2管理内容与方法 (1)3进度管理 (1)4设备管理 (2)5质量管理 (2)6安全考核 (4)7工程监理管理 (4)前言本制度以《标准化工作导则》(GB/T1)、GB/T15498-1995《企业标准体系管理标准工作标准体系的构成和要求》为基础,按照现行的国家标准,结合本工程具体情况编写的。

编写要求和表述方法符合上述标准和规定。

本制度对供热工程管理做了统一规定。

本制度自发布之日起实施。

附加说明本制度由华能大连电厂供热部审核批准本制度起草部门:供热部、达华集团北京中达联咨询有限公司华能大连电厂供热监理部本制度主要起草人:谢光宗刘向银审核:许振东审定:李海群批准:静铁岩供热工程管理办法1 范围本办法规定了华能大连电厂供热工程管理的具体内容、要求及考核。

本办法适用于华能大连电厂供热工程有关的外来单位的管理工作。

2 管理内容与方法2.1会议管理2.2供热工程日、周工作例会2.3周例会为每周四14:00召开,在北办公楼213会议室。

会议由供热部主持。

2.4日例会每天13:30在南办公楼318会议室,会议由监理部主持。

2.5.参加人员:电厂厂长或副厂长、主管副总、供热部主任、副主任、专工、安监室人员及有关人员;监理单位的总监或副总监各专监;承包单位(和主要供货商)项目经理、施工经理及安全员。

2.6.会议内容和程序2.6.1主持人检查上次协调会决定事项的落实情况,对上次会议提出问题落实情况进行综合评价和考核;2.6.2承包单位汇报施工进度情况(提交工程周报)、工程质量情况、安全文明施工情况、施工图需求情况及施工中需要协调的问题。

2.6.3监理单位汇报工程进展情况、存在问题、提出建议和意见;2.6.4电厂供热部对工程进展情况和问题进行确认,对监理的意见和建议进行确认,协调具体问题。

2.6.5由主持人组织对存在问题逐一研究、确定解决办法,明确责任单位和完成时间。

华能国际各电厂工资待遇及概况

2006年全国新投产装机容量达到1.01亿千瓦,截至2005年底,全国发电装机容量达到6.22亿千瓦。全国发电设备累计平均利用小时数为5221小

时,比上年减少了203小时。

截至2005年12月31日,各运行电厂按合并报表口径累计完成发电量1505.05亿千瓦时,公司发电量增长的主要原因是:

扣失业保险14

扣医疗保险85

扣养老保险250--350

扣除600元(不含单位公积金)

奖金

岗位奖金每月1K---4K

其他奖金:每年5K---20K

其他收益15k--30k(新近人员很少)

对比

华能国际所属电厂营口电厂70K大连电厂65K

大唐国际所属电厂45K---65K(个别除外)

国电所属电厂双辽电厂45K,福州电厂55K

2004年的年报显示,当年其全年经营成本总额为313.74亿元,其中收购项目和新投机组金额最高,分别为39.78亿元和29.20亿元,而人力开支为2300万元。

2009年资本开支预计为54亿元

华能国际于2003年正式启动全面改进内控工作的404项目。四年来,华能国际开创性地设计了《内部控制手册》;建立了内部控制组织体系

;加强了公司和电厂两个层面的内部控制工作体系;完善并促进了管理制度建设,建立了符合公司管理特点的内部控制程序。

为改进内控,华能国际付出了巨大的人力和物力,有近千人直接投入到这项工作。内部控制缺陷的数量从2005年11月普华审计预演的数千

8、华能福州电厂81.36亿千瓦时

9、华能平凉电厂81.10亿千瓦时

10汕头燃煤电厂74.08亿千瓦时

12、华能上安电厂72.16亿千瓦时

13、华能沁北电厂71.20亿千瓦时

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锅炉的整体布置如图所示,按照烟气流向,受热面依次布置为二级过热器、三级过热器、二级再热器、三级再热器、四级过热器、一级过热器、省煤器。

所有受热面采用顺列布置,对高温烟区受热面有防止高温积灰的作用,对烟温区受热面可减低飞灰磨损,为防止结渣和积灰,前后屏过热器分别采用了2088mm和522mm的特宽节距,烟气温度较高的二、三级再热器和过热器也采用了较宽的节距,作为防磨的基本措施,各对流受热面根据其外部的烟气温度控制适当的烟气流速,其中省煤器的烟气流速为9.6m/s。

2.锅炉四管泄漏的原因

影响“四管”爆漏的原因很多, 有设计、制造、施工、检修、运行、管理和煤种等诸多方面, 而且这些因素又相互作用。

因此各种爆漏往往不是由单一因素造成, 而是几个因素同时存在并交互作用的结果。

根据2005年华能公司范围内炉管泄漏统计,焊接、磨损、过热和疲劳缺陷是四大主要失效问题,其中焊接缺陷所占比例较大(共17次占27%)——大部分是制造或安装时的焊接质量问题,其次是磨损(共15次占25%)——大部分是吹灰磨损(8次)另为飞灰磨损(7次),其余依次为超温过热(共13次占21%)、疲劳开裂(共19次占15%)、母材(共4次占7%)、腐蚀(共2次占3%)及氢损伤(共1次占2%)等失效。

具体详见图2。

2.1 燃用劣质煤,加剧磨损

近几年来,由于煤炭市场供求日趋紧张,煤质呈逐年下降趋势,不仅设计煤种无法满足,而且含硫量严重超标及灰分颗粒大的煤大量进入电厂,如图3为发生高温硫化反应导致管道外表面产生的点坑状腐蚀,据国外有关资料介绍,这种腐蚀的速率很快,较严重的平均管壁减薄为0.5~0.7 mm/yr(0.6~0.8mm/104h),更严重的甚至达到2~4mm/yr(2.3~4.5mm/104h);灰分大也会导致通流部分的受热管严重磨损,而且是正对着烟气流动方向的管壁面会明显减薄,因此加装防磨瓦是势在必行的措施。

另外,由于煤质灰分大、易结焦,运行人员就要加大吹灰力度,由于吹灰器的频繁吹灰又导致各个受热面管道受到吹灰磨损,根据2005年华能公司的统计,吹灰磨损占了磨损事故的一半。

2.2机组升降负荷频繁,导致炉管热疲劳

机组担负调峰任务,机组启、停或负荷变动频繁,负荷高时达350MW,低时只有210MW,高低负荷之间相差悬殊,引起炉管金属热疲劳导致爆管。

如我厂的水冷壁下联箱的焊口曾几次是在停机后发生的泄漏。

又如锅炉四角水冷壁管与燃烧器风箱在热态时,因膨胀不均匀,造成风箱筋板焊缝几次拉裂水冷壁管。

2.3设计方面的原因

二级再热器由于设计材质等级偏低,运行中再热器管超温现象严重,经覆膜金相检查,确认再热器管球化已达3~4级。

为使检修方便通行,日方设计中在水平烟道和尾部竖井之间留有4排的检修通道,此通道造成下部一级过热器管排剧烈磨损。

2.4炉管腐蚀和焊口质量原因

管子腐蚀和安装、检修时焊接质量欠佳也是“四管”爆漏的原因。

火电厂燃煤中含有的Na、K、S等元素在燃烧后产生氧化物,凝结在炉管上,与烟气中的金属反应成硫酸盐,该硫酸盐有粘性,形成结渣,烟气中的SO3穿过灰渣与炉管表面上的Fe2O3和硫酸盐发生反应生成低熔点的复合硫酸盐,当覆盖于管壁外表面的硫酸盐与管材氧化后生成的氧化物形成低熔点液态共晶时,就构成“基体金属--氧化膜--熔盐层--含硫烟气”的四相三界面系统,导致炉管发生以电化学过程进行的热腐蚀;局部还存在较严重的冲蚀磨损。

焊口的质量也不能忽视,锅炉水冷壁下集箱焊口曾2次出现泄漏,通过检查分析,认定是原焊口质量存在缺陷,经年长日久腐蚀出现小孔泄漏。

3.应对措施

分析了炉管的泄漏原因后,针对我厂锅炉出现的若干实际问题,我们主要采取了以下的五点措施。

3.1加强对锅炉的技术改造

投产初期,由于设计、制造及安装方面的问题,锅炉频繁发生泄漏事故,省煤器及顶棚过热器均因制造质量泄漏,二级再热器因设计材质等级较低而爆管,为确保锅炉安全稳定运行,十几年来,在锅炉检修期间,对锅炉进行了全面的技术改造,自1992年6月11日至今,#1锅炉未发生泄漏事故。

近几年主要的技术改造项目:

①再热器改造

由于设计材质等级偏低,运行中再热器管超温现象严重,经覆膜金相检查,确认再热器管球化已达3~4级,经与三菱公司多次谈判,提出了二级再热器外6圈管更换(共40屏,每屏10圈),材质等级由SA213-T12提高到SA213-T22。

2000年8月大修,二级再热器更换10排。

2006年3月检修,二级再热器更换17排,三级再热器更

换16排。

②过热器改造

由于烟气的冲刷导致一级过热器管壁减薄,因此管排全部更换,共108排,432道焊口,并在磨损部位加装防磨孔300余块。

97年5月份检修中发现二级过热器及三级过热器与管屏固定管之间相互磨擦,致使管道磨损严重,更换管10根。

2000年8月大修,一级过热器检查7组,顶棚漏风处理。

③水冷壁改造

99年6月份检查发现水冷壁折焰角处管子磨损严重,加装防磨瓦保护,计30处。

2006年3月检修后墙水冷壁折焰角更换102根。

每年特殊部位的水冷壁进行有计划喷涂。

此外,针对防磨防爆小组的检查情况对个别超标的管道也进行了及时的更换,这里就不再一一阐述。

3.2加强检修管理,制定实施防磨计划

针对设备的磨损情况制定防磨计划,一方面利用大修机会有计划地对锅炉受热面进行整治;充分利用机组大、小修机会对锅炉受热面进行重点整治,对磨损、胀粗、热腐蚀严重超标的管子及时予以更换。

对一些重点防磨或防腐区域刷防磨涂料,加防磨护瓦装置或金属喷镀,增强其防磨性能。

另外,根据状态检修对锅炉的各种压力管道进行全部或部分更换,从而确保了锅炉长周期的连续运行。

另一方面是利用小修或机组备用停机对机组易磨损部位进行跟踪检查,做到逢停必检。

对变形、磨损严重的管子及时更换,对易磨损部位采取相应防磨措施,提高其耐磨性能,特别是对高、低温再热器、对流过热器、前后隔墙省煤器和侧、后包覆过热器等进行重点检查,把爆管事故消除在萌芽状态。

3.3加强运行管理

运行时认真操作,实行压红线运行考核,严禁锅炉超负荷运行,认真按规程升、降负荷,加强对管壁温度的监视,减少管壁超温。

加强入炉煤快速分析预报工作,为运行人员精心操作、勤调整提供了依据。

飞灰测碳在线系统,更有利于炉运人员及时调整一、二次风的风量及配比。

液压可调得磨煤机加卸载系统的投用,不仅使电耗下降,而且煤粉颗粒更均匀,燃烧更安全,避免了燃烧不完全的煤粉颗粒冲刷水冷壁管引起磨损爆漏。

运行人员认真进行燃烧调整,尽量减少烟气处于强还原性气氛而造成对炉管的热腐蚀。

加强燃煤掺烧工作是运行的重点工作,我厂入厂煤种繁多,供煤矿点近10 家,各矿点煤质差别很大,如阜新、双鸭山等矿点煤种,平均低位发热量只有4000大卡左右,如直接入炉,会造成锅炉结焦,有可能造成锅炉灭火、打炮等重大事故,为防止上述事故发生,我们根据锅炉设计热值的要求及入厂煤的实际情况,将不同煤质分堆存放,各煤种搭配入炉,做好燃煤掺烧工作以达到锅炉燃烧的要求,有利于安全经济运行。

优化吹灰的运行方式,实现科学吹灰,要根据燃煤的易结焦部位有针对性地进行吹灰;另外,还要采取升降负荷方式来进行除焦,此种方法简单易行、效果明显,而且对锅炉的损伤较小。

3.4认真抓好承压管的焊接工作

对于承压管的焊接,我们从技术工人、管材、焊丝等进行了认真的挑选,并尽可能提供给工作人员一个舒适的工作环境,并规定坚决制止疲劳作业,焊接采用质量较好的氩弧焊,焊后进行焊口的无损检测,不符合要求的返工重来,有效地提高了焊接质量,防止发生因焊接质量的问题而引起的泄漏事故。

采用RT等手段对原焊口进行抽查检测,对焊接有气孔等工艺不合要求的及时处理,并坚持“四不放过”的原则。

3.5 制定严密的组织措施

九二年,厂部成立了以生产厂长为组长的锅炉防磨防爆小组,成员包括检修部锅炉检修人员、策划部金属专工、运行部运行专工等,小组定期举行会议,讨论当前锅炉运行出现的问题并提出一系列解决措施,并在检修期间实施,小组实行严格的责任分工,下级单位要对上一级负责,小组实行奖惩制度,对发现并解决重大隐患给予奖励,由于疏忽或责任原因等人为因素造成的锅炉泄漏事故要进行惩戒。

多年来,锅炉防磨防爆小组兢兢业业,人员变化但责任、制度不变,并且使锅炉防磨防爆管理制度日益完善,三年滚动计划的执行也使锅炉防磨防爆工作更加有的放矢,得心应手,且调动各方人员积极性,献计献策,力争在锅炉防磨防爆工作中取得更大的成绩。

3.6预防锅炉泄漏的技术措施

为了预防锅炉泄漏我们采取了以下六点技术措施。

完善购煤渠道,优化燃煤的煤质,对特高含硫量及发热量。