高频加热感应线圈制作方法

高频感应器的制作与设计

高频感应器的制作与设计高频感应器的制作摘要:通过对电子管高频振荡线路的分析和对导磁体感应器的试验,制作了合适的高频导磁体感应器。

关键词:导磁体感应器 Making of High Freque ncy Magnetic Conductive Inductor Guan Yaoliang(Shanghai KSB Pump Co.LTD.,Shanghai 200245)Abstract:Suitable high freq uency magnetic conductive inductor was m ade through analyzing the high frequency vibrating circuit of electron tube and doing an experiment of magnetic conducti ve inductor.Key words:magnetic conductor,inductor 彩电显像管内腔中有一个φ6~φ8mm的平面电极,必须经过透热烤消工艺。

在自动化生产中,使用高频透热,感应器对工艺有很大的影响。

通过分析和试验,制作了符合要求的感应器,取代了进口产品。

1 高频装置的振荡线路图1是为显像管生产自动化设计的专用进口烤消机组电路,功率为6kW,频率为10kHz。

图1 振荡器简图表1 感应器结构与电参数的关系线路中正反馈是通过Lg与L1的互感耦合而来的,固定不可调。

回路电压Uk通过互感在栅极上获得Ug,Lg与L1、L2、L3的接法确保Ug与Uk相位相同,实现电压正反馈,保证L-C振荡。

电子管G 从前级的整流线路中获得足够的直流能量,经振荡器的自激振荡,转换成高频电能,在L2线圈上输出能量,对显像管内腔电极进行烤消处理,即对一个φ6~φ8mm的平面圆片电极进行透热。

2 高频装置对线圈的匹配要求在并联谐振回路中,线圈分3部分,反馈线圈L1,工作线圈L2,保护线圈L3。

感应线圈制作方法

感应线圈制作方法

嘿,朋友们!今天咱就来唠唠感应线圈的制作方法,这可是个好玩意儿啊!

你想想看,那小小的感应线圈,就好像是一个神奇的魔法道具。

它能产生奇妙的电磁感应现象,就像变魔术一样。

咱先来说说材料准备吧。

你得有导线,这就好比是盖房子的砖头,是基础啊!找那种细细的、容易弯曲的导线,铜的最好啦,导电性能强嘛。

然后呢,还得有个铁芯,这铁芯就像是房子的大梁,给整个感应线圈撑起来。

接下来就是动手制作啦!把导线一圈一圈地绕在铁芯上,这可不能马虎,得绕得整齐点,就像给小姑娘扎辫子一样,要整整齐齐的。

你可别小看这绕线的功夫,绕得不好可就发挥不出它的威力啦。

你说这是不是很有意思?

绕线的时候,你得有点耐心哦。

别着急,慢慢绕,一圈一圈又一圈。

就好像是在给感应线圈注入魔力一样。

想象一下,你每绕一圈,它的力量就增加一分。

等绕好了线,嘿,这感应线圈就初见雏形啦!就像一个小宝贝诞生了一样,你心里是不是有点小激动呢?然后呢,把线头接好,确保电流能顺畅地通过。

这就好比是给小宝贝穿上合适的衣服,让它舒舒服服的。

做好了感应线圈,你就可以开始玩啦!接上电源,看看它能产生什么样的奇妙效果。

说不定它能给你带来意想不到的惊喜呢!

你说这感应线圈是不是很神奇?它虽然看起来不起眼,但是却有着大大的能量。

就像我们身边的很多东西一样,看似普通,实则暗藏玄机。

所以啊,朋友们,赶紧动手试试吧!自己做一个感应线圈,感受一下电磁的魅力。

这绝对是一次有趣又有收获的体验。

相信我,你一定会爱上这种感觉的!。

自制简易高频感应加热

自制简易高频感应加热感应加热简介电磁感应加热,或简称感应加热,是加热导体材料比如金属材料的一种方法。

它主要用于金属热加工、热处理、焊接和熔化。

顾名思义,感应加热是利用电磁感应的方法使被加热的材料的内部产生电流,依靠这些涡流的能量达到加热目的。

感应加热系统的基本组成包括感应线圈,交流电源和工件。

根据加热对象不同,可以把线圈制作成不同的形状。

线圈和电源相连,电源为线圈提供交变电流,流过线圈的交变电流产生一个通过工件的交变磁场,该磁场使工件产生涡流来加热。

感应加热原理感应加热表面淬火是利用电磁感应原理,在工件表面层产生密度很高的感应电流,迅速加热至奥氏体状态,随后快速冷却得到马氏体组织的淬火方法,当感应圈中通过一定频率的交流电时,在其内外将产生与电流变化频率相同的交变磁场。

金属工件放入感应圈内,在磁场作用下,工件内就会产生与感应圈频率相同而方向相反的感应电流。

由于感应电流沿工件表面形成封闭回路,通常称为涡流。

此涡流将电能变成热能,将工件的表面迅速加热。

涡流主要分布于工件表面,工件内部几乎没有电流通过,这种现象称为表面效应或集肤效应。

感应加热就是利用集肤效应,依靠电流热效应把工件表面迅速加热到淬火温度的。

感应圈用紫铜管制做,内通冷却水。

当工件表面在感应圈内加热到一定温度时,立即喷水冷却,使表面层获得马氏体组织。

感应电动势的瞬时值为:式中:e——瞬时电势,V;Φ——零件上感应电流回路所包围面积的总磁通,Wb,其数值随感应器中的电流强度和零件材料的磁导率的增加而增大,并与零件和感应器之问的间隙有关。

为磁通变化率,其绝对值等于感应电势。

电流频率越高,磁通变化率越大,使感应电势P相应也就越大。

式中的负号表示感应电势的方向与的变化方向相反。

零件中感应出来的涡流的方向,在每一瞬时和感应器中的电流方向相反,涡流强度取决于感应电势及零件内涡流回路的电抗,可表示为:式中,I——涡流电流强度,A;Z——自感电抗,Ω;R——零件电阻,Ω;X——阻抗,Ω。

发热线圈制作方法

发热线圈制作方法嘿,你问发热线圈制作方法呀,那咱就来聊聊呗。

首先呢,你得准备好材料哦。

像合适的导线,这可是发热线圈的“主角”呢,得选那种电阻合适、能耐高温的导线哦,不然一通电它自己先受不了啦。

还有一些绝缘材料,就像给导线穿件“保护衣”,让它别乱导电,也能更安全。

然后就是设计线圈的形状啦。

你可以根据自己的需要,把它做成圆形、方形或者其他你想要的形状。

比如说你要做个给小杯子加热的发热线圈,可能圆形就比较合适,能正好围着杯子嘛。

设计好形状后,就可以开始绕线啦。

把导线慢慢地、均匀地绕在一个模具或者框架上,就像给它绕毛线一样,不过要更小心更整齐哦。

每一圈都要尽量靠紧,别留太多空隙,这样发热才会更均匀呢。

绕线的时候要注意控制好匝数哦,匝数就是线圈绕的圈数啦。

匝数多了,电阻可能就会变大,发热功率也会变化哦。

这就像你拧水龙头,开得大水流就大,开得小水流就小。

你得根据你想要的发热效果来调整匝数。

比如说你要是想让它热得快一点,可能就得多绕几圈;要是只是想保持个温温的状态,匝数就可以少一些。

绕好线后,别忘了把绝缘材料包好哦。

可以用绝缘胶带或者专门的绝缘套管把线圈裹起来,确保没有导线露在外面,不然不小心碰到可就危险啦。

就像给一个小宝贝穿上厚厚的棉袄,让它暖暖和和又安全。

做好这些后,还得检查检查有没有问题。

看看导线有没有接好,绝缘有没有做好,都没问题了,就可以试试通电啦。

刚开始通电的时候别太着急,先观察观察有没有异常,比如有没有冒烟、发热不均匀或者其他奇怪的现象。

要是一切正常,那你的发热线圈就大功告成啦我有个朋友,他喜欢自己动手做一些小玩意儿。

有一次他想做个发热垫,冬天可以放在椅子上暖和暖和。

他就按照这个方法做发热线圈。

他先去买了合适的导线和绝缘材料,然后在家里找了个小木棍当模具,慢慢地绕线。

绕的时候可认真了,一边绕还一边数匝数。

绕好后,用绝缘胶带仔细地包好。

通电的时候,他还有点小紧张呢,不过还好一切都很顺利,发热垫做出来效果还不错,坐上去暖暖的。

制造感应线圈的工艺流程

制造感应线圈的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!感应线圈是电磁感应原理中的重要组成部分,广泛应用于变压器、电动机、发电机等电器设备中。

自制简易高频感应加热

自制简易高频感应加热感应加热简介电磁感应加热,或简称感应加热,是加热导体材料比如金属材料的一种方法。

它主要用于金属热加工、热处理、焊接和熔化。

顾名思义,感应加热是利用电磁感应的方法使被加热的材料的内部产生电流,依靠这些涡流的能量达到加热目的。

感应加热系统的基本组成包括感应线圈,交流电源和工件。

根据加热对象不同,可以把线圈制作成不同的形状。

线圈和电源相连,电源为线圈提供交变电流,流过线圈的交变电流产生一个通过工件的交变磁场,该磁场使工件产生涡流来加热。

感应加热原理感应加热表面淬火是利用电磁感应原理,在工件表面层产生密度很高的感应电流,迅速加热至奥氏体状态,随后快速冷却得到马氏体组织的淬火方法,当感应圈中通过一定频率的交流电时,在其内外将产生与电流变化频率相同的交变磁场。

金属工件放入感应圈内,在磁场作用下,工件内就会产生与感应圈频率相同而方向相反的感应电流。

由于感应电流沿工件表面形成封闭回路,通常称为涡流。

此涡流将电能变成热能,将工件的表面迅速加热。

涡流主要分布于工件表面,工件内部几乎没有电流通过,这种现象称为表面效应或集肤效应。

感应加热就是利用集肤效应,依靠电流热效应把工件表面迅速加热到淬火温度的。

感应圈用紫铜管制做,内通冷却水。

当工件表面在感应圈内加热到一定温度时,立即喷水冷却,使表面层获得马氏体组织。

感应电动势的瞬时值为:式中:e瞬时电势,V;零件上感应电流回路所包围面积的总磁通,Wb,其数值随感应器中的电流强度和零件材料的磁导率的增加而增大,并与零件和感应器之问的间隙有关。

为磁通变化率,其绝对值等于感应电势。

电流频率越高,磁通变化率越大,使感应电势P 相应也就越大。

式中的负号表示感应电势的方向与的变化方向相反。

零件中感应出来的涡流的方向,在每一瞬时和感应器中的电流方向相反,涡流强度取决于感应电势及零件内涡流回路的电抗,可表示为:式中,I涡流电流强度,A;Z自感电抗,;R零件电阻,;X阻抗,。

高频机的感应圈的设计与制作

感应圈的设计与制作工件的加热效果不仅取决于感应圈的工作电流大小,更与感应圈的形状、圈数,引出钢管的长度,也与工件材料、形状等因素直接相关。

要使设备的功率得到最有效的利用,合理设计感应圈至关重要。

下面给出了常用机型的感应圈的制法,而加热工件要求比较大或特制机型,由厂家另外给出。

1、感应圈的形状,应根据工件加热部分的形状而定,制作原则是:应使感应部位的铜管与工件的加热面平等或等距。

且相邻匝间电流流向一致。

2、感应圈的圈数一般为两圈以下,十圈以上。

直径越大圈数应越小(特殊机器除外)3、感应圈与工件的调整间隙应控制在1-10mm为宜,特殊机型除外。

在不影响操作的情况下,间隙越小越好。

太小了可能会启动到微红时候即停,甚至一开始就不启动。

大了加热效果不好,太大了也会不启动。

所以对有些工件要试着做感应圈,一般当工件加热红时,模拟电流输出指示在1000A以上为好。

4、感应圈的引出长度在不影响操作的情况下,宜越短越好,越粗越好一般不超过400mm。

5、感应圈头部的绕制:★材料选用外径4-8mm的紫铜管(壁厚以1mm最佳)★将铜管先进行退火处理。

★根据所设计的感应圈的形状,逐渐弯曲敲打成型,敲打时最好用木榔头,转变片应缓慢敲打,不宜用力过猛,以免做成死弯,阻塞水路。

也不要用钳子夹成毛刺,以免尖端打火。

弯制好后,把两个铜口扩口,检查是否通气。

★为了避免两匝之间或感应圈与工件之间接触打火套上或者上而高温的绝缘材料(如硅胶管、玻璃丝带)6、两个引出铜管的制作★材料选用外径8-18mm的紫铜管,大功率的可用方铜管。

(壁厚1-1.5mm)★截取适当的长度,一头扩口,另一头打磨好,大功率夹制头机器,不用扩口,要折弯,注意不要折成死弯,影响通水。

7、绕好的感应圈和两个引出铜管,用砂纸把要焊接的部位磨光,然后进行锡焊(建议至少用150W的烙铁)或铜、银焊、焊点要光滑,不要有沙眼。

特别注意焊接时,不要堵塞了管口。

铜管、螺帽可到当地制冷家电维修部里购买,铜管的喇叭扩口也可在那里做。

电磁感应加热器的制作方法

电磁感应加热器的制作方法一、引言电磁感应加热器是通过电磁感应原理实现加热的设备,它可以将电能转化为热能,广泛应用于工业生产和日常生活中。

本文将介绍电磁感应加热器的制作方法。

二、材料准备制作电磁感应加热器需要准备以下材料:1. 铜线:用于制作发电线圈;2. 铁芯:用于增强磁场;3. 电容器:用于储存电能;4. 散热器:用于散热;5. 控制电路:用于控制电磁感应加热器的工作。

三、制作过程1. 制作发电线圈:将铜线绕在一个绝缘材料上,绕成线圈状。

线圈的大小和形状可以根据具体需求进行设计。

绕好线圈后,将线圈两端的铜线固定好,确保其不松动。

2. 安装铁芯:将制作好的发电线圈放入铁芯中。

铁芯可以是一个铁环,也可以是其他形状的铁块。

铁芯的作用是增强磁场,提高电磁感应加热器的效果。

3. 连接电容器:将电容器与发电线圈连接起来。

电容器可以储存电能,使电磁感应加热器在供电中断时仍能继续工作。

4. 安装散热器:将散热器安装在电磁感应加热器的发电线圈和电容器附近,用于散热。

由于电磁感应加热器在工作过程中会产生一定的热量,散热器的存在可以有效降低设备的温度,保证其正常运行。

5. 连接控制电路:将控制电路与发电线圈和电容器连接起来。

控制电路可以根据需要设计,用于控制电磁感应加热器的工作状态和加热功率。

四、工作原理电磁感应加热器的工作原理是利用电磁感应现象,即当导体在磁场中运动时,会产生感应电动势,从而产生感应电流,进而产生热能。

具体来说,当电磁感应加热器通电后,发电线圈中的电流会产生磁场,磁场会使铁芯磁化,进而产生感应电流。

感应电流在发电线圈中流动时,会产生磁场,磁场的变化又会产生感应电流,如此循环往复,最终导致发电线圈中的电能转化为热能。

五、应用领域电磁感应加热器广泛应用于工业生产和日常生活中。

在工业生产中,它可以用于金属加热、熔化、焊接等工艺;在日常生活中,它可以用于电磁炉、电热水壶等家电产品中。

六、总结通过制作电磁感应加热器,我们可以将电能有效地转化为热能,实现加热的目的。

感应加热器制作方法

感应加热器制作方法

感应加热器是一种利用电磁感应原理加热物体的装置。

它可以在没有直接接触或导电接触的情况下加热物体,因此具有广泛的应用领域,如工业加热、烹饪、医疗等。

制作一个简单的感应加热器需要以下步骤:

1. 准备材料:

- 磁性铁芯

- 铜线

- 电源线

- 开关

- 散热器

2. 制作线圈:

将铜线绕在磁性铁芯上,制作一个线圈。

线圈的大小和圈数可以根据需要进行调整。

确保线圈的每一圈都紧密相连,没有空隙。

3. 连接电源线:

将电源线与线圈的两端连接起来,通过焊接或其它方法进行固定。

确保连接牢固并正确接触,以保证电流正常流动。

4. 安装开关:

在电源线上安装一个开关,用于控制电流的通断。

确保开关的质量可靠,并使其易于操作。

5. 安装散热器:

将散热器安装在磁性铁芯的周围,用于散热和保护装置。

选择合适的散热器以确保加热器的稳定工作和长寿命。

完成上述步骤后,感应加热器的制作就完成了。

当通电时,电流经过线圈会产生磁场,磁场会感应铁芯中的涡流。

涡流会产生热量,从而加热了对应的物体。

在使用感应加热器时,要注意安全,避免触摸线圈和高温物体。

总结一下,感应加热器制作的关键是制作合适的线圈和连接电源线。

正确操作和注意安全性可以确保加热器的有效工作。

随着技术的不断发展,感应加热器将会在各个领域得到更广泛的应用和进一步的改进。

恒远感应加热炉之感应线圈的制造工艺

恒远感应加热炉之感应线圈的制造工艺

感应器是一个工作线圈,在交变电流通过线圈时,其导线周围便产生交变磁场所,处在磁场内的金属工件,因电磁感应产生了电动势,涡流使工件加热,线圈此时有机械力作用在工件上。

需要达到工件加热范围的要求,加热区温度均匀一致,冷却均匀(如感应器带附加喷液器或具有喷液孔时,必须考虑)

感应加热炉感应线圈制造工艺具体流程如下:

退火:在绕制线圈之前,先对纯铜管进行退火,将纯铜管在650-700度保温30-40min,然后在20-30度的水中快速冷却,加热设备最好用电炉。

绕制:将纯铜管绕制成线圈,在绕制时应用铁模或木模,考虑到铜管绕制后有回弹量,故应使模具的尺寸稍小于所要求的尺寸,当绕制半径较小时,应进行热绕,即在绕制时用乙炔火焰去烘烤弯曲部位的纯铜管

校正:将绕制后的线圈校正到所要求的尺寸,并用夹具压紧。

退火:线圈退火温度、时间与方式和纯铜管退火相同。

水压试验:在线圈的纯铜管中通入压力为给水设计压力1.5倍的水或空气,检查纯铜管与管子接头处是否有漏水现象

包绝缘层:在纯铜管上1/3重叠绕无碱玻璃丝带

浸绝缘漆:将包了绝缘层的线圈在电炉或热风烘干箱中预热,然后浸有机绝缘漆,浸漆时间为15min。

在浸漆过程中如果漆中气泡很多,则应延长浸漆时间,一般浸漆三次

供干:在电炉或热风烘干箱中进行,线圈装炉时炉温不应高于50度,并以15度/h的速度升温,至100-110度时烘干于20h,但应以烘至漆腊不粘手为止。

最后将已制好的导磁体与线圈装配成完整的感应器。

小功率高频感应加热器的设计与制作

小功率高频感应加热器的设计与制作小功率高频感应加热器的设计与制作家用感应加热装置的典型应用是电磁灶,其功率一般在lkW左右,要求被加热容器的底部直径不小于120mm.本设计的感虚加热器输出功率定在200W~300W,感应器有效直径lOOmm 左右,主要用于小容量的液体、食品、易拉罐饮品的加热,在家庭、医院、宾馆房间、零售商店中有广泛应用.感应加热要求感应线圈的品质因数(Q值)高,Q可由下式计算:Q=X/R=ωL/R 其中,L 是感应线圈的电感(单位H),ω 是驱动源的开关频率,R 是感应线圈的等效串联电阻(Ω).通过以不同的驱动频率驱动加热线圈,可以得到线圈参数与频率的关系.当感应线圈靠近铁制品时.其等效电阻将大幅度增加,Q 值下降;而当其靠近非铁磁性金属时,其等效电阻增加很少,其Q 值下降不大.这种特性使铁金属更易被感应加热.例如,在驱动频率为100kHz 时,靠近铁制品的线圈,其R 值为2Ω,而靠近铝制品时,R 值仪0.238Ω;当驱动频率为400kHz 时,空载线圈的Q 值达到318,在靠近铝制品时下降为124,而在靠近铁制品时下降至13.因此,在选择驱动源频率时,要选择空载线圈的R 值和有铁金属时的R 值相差大的频率,这个频率范围一般在lOOkHz 至400kHz.为了减小加热线圈自身的损耗,线圈需用很多股细铜线组成的绞合线来绕制,这样容易制战高频损失小、Q值高的线圈.感应线圈有两种形状,一种是加热普通平底铁金属容器的平板线圈.另一种是加热易拉罐的筒形线圈.在实际的感应加热电路中,感应线圈与其等效串联阻抗R,以及外加电容器C 等共同构成LCR 串联谐振电路.图1 是本高频感应加热器的方框图.采用绝缘栅场效应管的半桥驱动、LC 串联谐振电路,用锁相环(PLL)和脉宽调制(PWM)电路作闭环控制,以保证串联谐振频率的稳定:用半桥功率电路驱动加热线圈.半桥输出电路输出阻抗低,即使用方波信号作电压驱动,输出电流波形也是正弦波,因而电压相电流的相位差小,功率传输效率高.整机电路见图2.PLL 及PWM 恒流控制电路:采用开关稳压集成电路UC3825,实际开关频率可达lMHz,具有两路大电流推挽式输出电路.利用UC3825 内的振荡电路构成压控振荡器VCO,其频率范围可取为200kHz~300kHz,由定时阻容元件R10+R9//Rt 和C5 的值决定.动态电阻Rt 由小信号MOSFET 管构成,其阻值受MCl4060B 的输出控制.考虑到加热线圈L 的电感量及串联谐振电容量的自由度,这个频率的可变化范围应有两倍左右.当取图2中的数值时,振荡频率约160kHz~380kHz.为了保证振荡频率的稳定,采用PLL 电路MCl4046B 作相位检测器.由电流互感器CT 检测出通过加热线圈L 的电流,CT 次级的负载Rl 取200Ω,转换,比为1V/1A,经D1、D2 双向限幅.Cl 耦合至ICl 的PCa 端;ICl 的PCb 端输入电压由IC2 的PWM 输出电压分压.得到,其值约5Vpeak,以满足CMOS 电平的需要.由于流过加热线圈的电流有少许滞后,故在PCb 端加入容量约1000pF 的相位补偿电容器C2.如果工作频率和LC 参数有变化, 该电容量也应梢应变化. 如f=300kHz 、电流相位滞后45. 时.相位补偿电容:Ccomp=1/2πRf=l/6.28x500x300xl03=1061pF如果以某一频率驱动加热线圈,当接近铝制时,由于LCR串联谐振电路的阻抗很低,通过的大电流可能会损坏MOSFET;如果空载,也可能造成桐同后果.因此必须采用恒流控制.这里,利用电流互感器CT 的输出经D3、D4 倍压整流届作为反馈信号,输出电流的调节用脉宽调制方式控制平均电流,由IC2 内部的误差放大器来实现.由IC2 内部的基准电压源经电阻分压后取得+2.5V 的电压,作为比较器的基准电压.调节W1 可改变输出电流,也可调节输出功率.MOSFET 驱动电路、半桥输出电路及LC 串联谐振电路:在负荷为铁制品时,由于串联谐振电路的R 将增大,故应设置较高的电源电腥(选定为300V).又由于在空载时,R 很小而Q 值高.将有很大的电流流过功率输出管,故应选用漏极电流大的MOSFET 管.这里选用电流达12A 的2SKl489 两强构成半桥输出.驱动信号由UC3825 输出、经C13~CJ6 和脉冲变压器Tl、T2 耦合至推动级.D7~D10 用于保护大功率MOSFET.在半桥输出电路中插入了电流互感器CT,用以检出流过加热线圈的电流.加热线圈L 和电容C19、C20 构成LC 谐振电路.作为半桥输出的负载.当LC 串联电路谐振时,即使用方波驱动,流过线圈的电流波形也是正弦波.加热线圈可作为平板形(加热甲底容器)或筒形(加热易拉.罐).为减少由于集肤效应产生高频损失,加热线圈的材料用120 根φ0.08mm 的细铜线绞合而成.线圈的尺寸见图3.整机供电电路:功率输出电路由交流市电经桥式整流提供+300V 电源,用7812 和78L05 提供+12V 及+5V给其余电路供电.+300V 电源在开机时会有大的冲击电流,因而滤波电容不能用电解电容,而要选薄膜电容器;C24 为4.71μF,另在半桥输出的电源端子加4.7μF(C21),使滤波电容的总容最为9.4μF.为避免半桥输出电路产生的噪声串人交流供电线路,加入了电感L2 作滤波器.元件选用:D1l、D13、D7、D9 采用肖特基二级管,D8、D10 采用超高速二极管;电感Ll、L2 及电流互感器CT 均采用磁环绕制.试用效果:由WI 设定功率为250W,此时交流电流约1.2A.对盛水的平底铁制容器,用平板线圈加热到水温80℃耗时200 秒;当不盛水时,加热至100℃仅用加40 秒;当用筒形线圈加热盛满水的铁罐头盒时,加热至80℃耗时180 秒.。

电磁感应加热线圈u型绕法

电磁感应加热技术是一种无接触、高效率、节能的加热方式,其基本原理就是利用电磁感应引起物体内部电导体的涡流所产生的热量。

U型绕法是一种常用的电磁感应加热线圈绕法之一,其优点是可以有效地提高线圈的加热效率。

U型绕法的绕制方式如下:

1. 首先,需要准备一段绝缘电线,长度足够绕制所需的线圈。

2. 将电线头固定在一个固定点,然后将电线左右两边同时向上插入并绕绕式向下绕至某个固定点,形成"U" 形的线圈。

3. 接下来,可以将两端的电线剪短并连接相应的电路和功率源。

4. 当加上电流后,线圈内部将产生交变磁场,使得线圈中的导体产生涡流并产生加热效应。

5. 基于U型线圈的设计考虑到了绕制的导线长度和导线形状对于其自身电阻,电感和匝数等工艺参数的影响,可以实现适合不同加热物体的加热需求。

而且U型线圈自身形状和

导体排列方式也使得加热更加均匀和高效。

需要注意的是,U型绕法的绕制方法只是其中的一种,在实际应用中还需要根据加热物体的形状和尺寸来选择适合的绕制方式。

此外,还需考虑到线圈的导线材料、大小、电路和功率等参数的匹配选择,确保线圈能够顺利工作和达到预期的加热效果。

高频加热机感应线圈设计要点

高频加热机感应线圈设计要点一、设计原理高频加热机感应线圈是利用电磁感应原理将电能转化为热能的装置。

当高频电源通电时,产生的高频交变电流通过线圈产生一个交变磁场,将磁场穿透到被加热物体中,从而在被加热物体内部产生涡流。

涡流的阻尼效应会使被加热物体发热,实现加热目的。

二、线圈结构1. 线圈形状:常见的线圈形状有圆形、方形、矩形等。

选择合适的线圈形状可以使磁场均匀分布,并且适应被加热物体的形状。

2. 匝数和层数:线圈的匝数和层数决定了线圈的电感和电阻,直接影响加热效果。

一般情况下,匝数越多,层数越高,加热效果越好。

3. 导线直径和绝缘层:导线直径决定了线圈的电流承载能力,绝缘层的选择可以提高线圈的耐高温性能和绝缘性能。

三、选材1. 导线材料:常用的导线材料有铜、铝等。

铜具有良好的导电性能和耐腐蚀性能,适合高频加热机感应线圈的制作。

2. 绝缘层材料:绝缘层材料应具有良好的绝缘性能、耐高温性能和耐磨损性能,常见的材料有聚酰亚胺、聚四氟乙烯等。

四、优化方向1. 提高效率:通过优化线圈结构,减少电流流失和磁场泄漏,可以提高加热效率。

2. 控制温度分布:通过调整线圈形状和匝数分布,可以控制被加热物体的温度分布,实现均匀加热。

3. 耐用性改进:选择耐高温、耐磨损的材料,并合理设计导线直径和绝缘层厚度,可以提高线圈的耐用性。

4. 安全性提升:合理选择导线材料和绝缘层材料,确保线圈在高温环境下不会发生短路或漏电等安全问题。

高频加热机感应线圈设计要点包括设计原理、线圈结构、选材和优化方向等。

通过合理选择线圈形状、匝数和层数,优化导线材料和绝缘层材料,以及改进线圈结构和加热效率,可以提高加热效果、延长线圈使用寿命,并确保线圈的安全性。

高频加热机感应线圈在工业生产中具有广泛的应用前景,希望本文对读者有所帮助。

高频线圈制作方法

高频线圈制作方法1. 引言高频线圈是一种用于产生高频电磁场的元件,广泛应用于通信、电子设备、医疗器械等领域。

它由导线绕制而成,具有较高的电感和较低的电阻。

本文将介绍高频线圈的制作方法,包括材料选择、绕制工艺、测试方法等。

2. 材料选择2.1 导线高频线圈的导线一般选择电阻小、导电性能好的材料,如铜、银等。

铜导线具有良好的导电性能和耐腐蚀性,适用于大多数高频应用。

银导线导电性能更好,但成本较高,一般应用于对导电性能要求较高的场合。

2.2 绝缘材料绝缘材料用于包裹导线,以防止导线之间或导线与其他元件之间发生短路。

常用的绝缘材料有聚四氟乙烯(PTFE)、聚乙烯(PE)、聚氯乙烯(PVC)等。

选择绝缘材料时,需要考虑其耐高温、耐电压、耐腐蚀等性能。

3. 绕制工艺3.1 绕制方式高频线圈的绕制方式有多种,常见的有单层绕制和多层绕制。

单层绕制适用于电感较小的线圈,绕制简单、成本低,但电容较大。

多层绕制适用于电感较大的线圈,可以减小线圈的尺寸和电容。

3.2 绕制工具绕制高频线圈需要使用一些特殊的工具,如绕线机、线轴、导线夹等。

绕线机可以提高绕制效率和精度,线轴用于固定导线,导线夹用于固定导线的起始和结束位置。

3.3 绕制步骤绕制高频线圈的步骤如下:1.准备所需材料和工具;2.将导线固定在线轴上,用导线夹固定导线的起始位置;3.按照设计要求,将导线绕制成所需的圈数和形状;4.绕制完成后,用导线夹固定导线的结束位置。

4. 测试方法4.1 电感测试电感是衡量线圈性能的重要指标,可以通过电感测试仪进行测量。

测试时,将线圈连接到电感测试仪上,根据测试仪的指示进行操作,即可得到线圈的电感值。

4.2 电阻测试电阻是线圈中导线的电阻,可以通过万用表或电阻测试仪进行测量。

测试时,将测试仪的探针连接到线圈的两端,读取测试仪的数值,即可得到线圈的电阻值。

4.3 耐压测试耐压测试用于测试线圈在一定电压下是否能正常工作。

测试时,将线圈连接到耐压测试仪上,逐渐增加电压,观察线圈是否出现击穿、放电等异常情况。

制造感应线圈的工艺流程

制造感应线圈的工艺流程英文回答:Manufacturing Process of Induction Coils.Induction coils are electrical devices used to generate high-voltage, low-current electricity. They are widely used in applications such as ignition systems, medical equipment, and scientific research. The manufacturing process of induction coils involves several steps:1. Coil Winding: The core of the induction coil is the coil, which is made of copper wire. The wire is woundaround a form or bobbin to create the desired number ofturns and inductance. The winding pattern and wire gauge determine the electrical characteristics of the coil.2. Core Assembly: The coil is then placed inside a core, which is typically made of laminated steel or iron. Thecore helps to concentrate the magnetic field and increasethe inductance of the coil. The core is assembled by stacking the laminations together and securing them with bolts or adhesives.3. Insulation: The coil and core are insulated to prevent electrical shorts and to improve the overall performance of the induction coil. Insulation materials such as varnish, epoxy, or tape are applied to cover the coil and core, ensuring electrical isolation between the turns and from the core.4. Potting: In some cases, the induction coil may be encapsulated or "potted" in a protective material such as epoxy or plastic. This process provides additional insulation, moisture protection, and mechanical support for the coil.5. Testing and Calibration: Once the induction coil is assembled, it undergoes rigorous testing and calibration to ensure it meets the desired specifications. This includes measuring its inductance, resistance, and voltage output. The coil may also be subjected to electrical stress testingto verify its durability and reliability.6. Quality Control: Throughout the manufacturing process, quality control measures are implemented to ensure the induction coils meet the required standards. This includes inspecting materials, monitoring production processes, and conducting performance testing to maintain consistent quality and reliability.中文回答:感应线圈的制造工艺流程。

感应加热线圈制作方法

感应加热线圈制作方法

感应加热线圈是一种利用电磁感应原理进行加热的设备。

以下是感应加热线圈的制作方法:

1.选用合适的线材:感应加热线圈的制作需要选用具有良好导电性和热稳定性的线材,如铜线或铝线等。

2.选择线圈结构:根据加热对象的形状和大小,设计合适的线圈结构。

常见的线圈结构有平面圆形线圈、螺旋线圈等。

3.制作线圈:根据设计的线圈结构,将所选线材缠绕或绕制成线圈,并固定好端点。

4.连接电源:将制作好的线圈连接到感应加热设备的电源上。

5.调试测试:将加热对象放置在感应加热线圈内,开启电源进行调试和测试,调整加热功率和加热时间,使加热效果达到预期。

制作感应加热线圈需要一定的电子技术和机械加工技能,建议在专业人员指导下进行。

加热感应器的制作与焊接

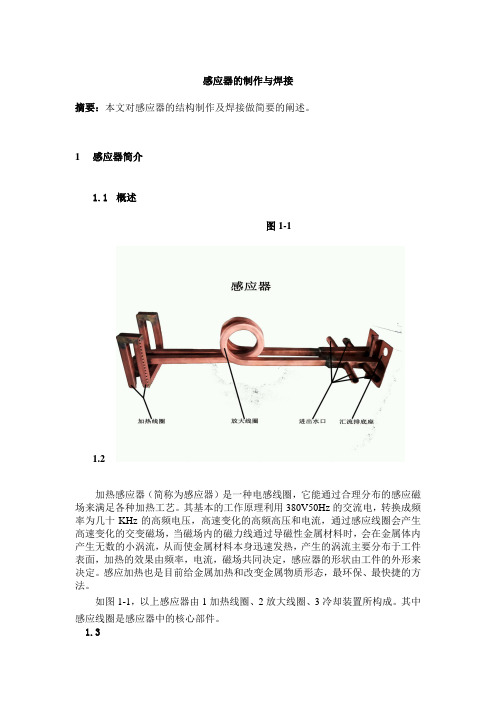

感应器的制作与焊接摘要:本文对感应器的结构制作及焊接做简要的阐述。

1感应器简介1.1概述图1-11.2加热感应器(简称为感应器)是一种电感线圈,它能通过合理分布的感应磁场来满足各种加热工艺。

其基本的工作原理利用380V50Hz的交流电,转换成频率为几十KHz的高频电压,高速变化的高频高压和电流,通过感应线圈会产生高速变化的交变磁场,当磁场内的磁力线通过导磁性金属材料时,会在金属体内产生无数的小涡流,从而使金属材料本身迅速发热,产生的涡流主要分布于工件表面,加热的效果由频率,电流,磁场共同决定,感应器的形状由工件的外形来决定。

感应加热也是目前给金属加热和改变金属物质形态,最环保、最快捷的方法。

如图1-1,以上感应器由1加热线圈、2放大线圈、3冷却装置所构成。

其中感应线圈是感应器中的核心部件。

1.3感应线圈的结构及类型感应器结构包括加热线圈、汇流排和进出水口构成。

下面是几种常用感应器外形。

图1-2 典型感应线圈的结构(a)多匝单线圈(b)单匝单线圈(c)单匝多线圈(d)多匝多线圈图1-3 用来加热各种形状部件的多匝线圈结构2感应器的制作1.2.1圆形铜管感应器的制作步骤图2-11.制作前阅览工艺图纸,仔细查看工艺要求和关键部位必须按图作业。

2.找到图纸上标注的管料规格,测量模具的尺寸进行下料。

3.将下好的管料在工作平台校直,不能有弯曲变形,要保证管料的规格。

4.缠绕线圈前在管料上缠好玻璃丝胶带,缠绕胶带时把握好密度均匀。

5.缠绕线圈时,将管料放相应在模具上,用左手固定好开端,再用右手,开始按所需的方向进行缠绕,缠绕时用力均匀,思路明确,按图所需要的圈数进行制作。

6.线圈绕好后,将汇流排调整为横向水平位置,一般汇流排间隙为25mm左右。

7.制作外通水的进出水,用弯管器把管料折弯成90°左右即可,再用电钻去掉管口内毛刺。

(注:如制作内通水的进出水时,下料时保证管料的长度,线圈绕好后,调整好汇流排长度,去掉进出水管口的毛刺,带上铜螺母,用扩孔器扩好喇叭口)8.焊接外通水的进出水时,焊接前去掉各个管口毛刺,确定管腔内干净无杂物,再将进出水管插入汇流排,调整好尺寸,然后在高频机上调整好适当参数,用焊锡丝进行焊接。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高频加热感应线圈制作方法

高频加热感应线圈制作方法步骤如下:

1.设计感应线圈的结构和规格,包括线圈的形状、导体材料、线径、总匝数等参数。

2.选择合适的导线,将导线按照预定的匝数缠绕成线圈,注意保证匝间绝缘。

3.将线圈定位在合适的支架上,并用绝缘胶固定,保证线圈形状的稳定。

4.通过高频电源进行线圈的初次加热,并进行调整,以确保线圈的加热水平和功率的合适性。

5.进行质量控制,包括检查匝间绝缘情况、接头无误、线材无损等,确保线圈质量合适。

6.将加热线圈整体进行封装处理,保护线圈免受外界干扰,并便于加热器的使用和维护。

7.对线圈进行测试和放电处理,确保加热器的安全和稳定性。

8.进行性能评估,并记录相关数据和结果,为后续改进和优化提供参考。