乘用车悬架系统台架试验标准规范

悬架作业指导书

悬架检测作业指导书一、注意事项1.1 参考标准参考标准为《JT/T448-2008汽车悬架装置检测台》《GB18565-2016道路运输车辆综合性能要求与检验方法》《JJF 1192-2008汽车悬架装置检测台校准规范》1.2 检测对象与评价标准检测对象设计车速不小于100km/h,轴质量不大于1500kg得载客汽车评价标准轮胎在激励振动条件下测得得悬架吸收率应不小于40%,同轴左、右轮悬架吸收率之差不得大于15%。

1.3 检测评判限值轮胎在激励振动条件下测得得悬架吸收率应不小于40%,同轴左、右轮悬架吸收率之差不得大于15%。

1.4 检测结果判定方法1) 当检测中实测得悬架吸收率小于40%,则认为吸收率不合格2) 当检测中实测得同轴左、右轮悬架吸收率之差大于15%,则认为吸收率不合格1.5 被检车辆要求1) 检验方法中如无特别说明,被检车辆均为空载2) 被检车辆得车身、驾驶室、发动机舱、车厢、底盘与照明信号装置应清洁、无油污。

3) 被检车辆应随车携带行驶证,机动车登记证复印件与产品说明书1.6 录入数据要求无需录入数据1.7 使用注意事项1) 超出悬架台额定载荷得汽车,禁止驶上悬架台2) 不要在悬架台上停放车辆与堆积杂物,严禁做空载实验3) 不要对肮脏得车辆直接检测,特别就是轮胎与底盘部分粘有较多泥土得车辆,应首先清洗并待滴水较少时进行检测4) 雨天检测必须为车辆除水,滴水较少时才能检测5) 严禁悬架台中进水,保持传感器清洁、干燥与正常工作。

6) 为保证测试精度,传感器应预热30min二、检测过程1) 将被检车辆各轴车轮依次驶上悬架装置检测台,并使轮胎位于检测台面得中央位置,测量左、右轮得静态轮荷。

2) 分别起动悬架检测台得左、右电动机,使汽车悬架产生振动,增加振动频率并超过振动得共振频率。

3) 当振动频率超过共振点后,将电机关断,振动频率衰减并通过共振点。

4) 记录衰减振动曲线,测量共振时得最小动态轮荷,计算并读取最小动态轮荷与静态轮荷得百分比以及同轴左、右轮百分比得差值。

乘用车悬架系统台架试验研究

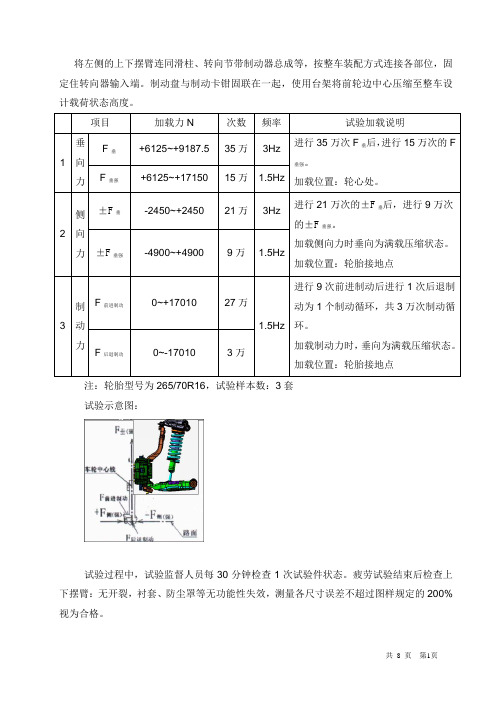

收稿日期:2019-10-21作者简介:张芝川(1987 ),学士,工程师,主要从事汽车底盘系统零部件的检测工作㊂E⁃mail:zhangzhichuan@faw com cn㊂DOI:10 19466/j cnki 1674-1986 2020 04 008乘用车悬架系统台架试验研究张芝川,李论,孙微,田阳,杜书(中国第一汽车股份有限公司研发总院,吉林长春130013)摘要:利用CATIA软件等设计并搭建了乘用车悬架系统试验台㊂该台架不仅适用于汽车悬架系统的静态㊁动态力学性能评价试验,还可以进行多通道㊁道路载荷谱加载的乘用车悬架系统道路模拟台架试验;也可以通过变换试验台架的夹具进行悬架系统中不同部件的试验,例如副车架㊁减震器㊁螺旋弹簧㊁控制臂㊁横向稳定杆㊁转向器等㊂通过悬架系统特性试验,验证了该台架符合设计需求,为下一步开发悬架系统提供了参考㊂关键词:悬架系统;试验台;特性试验;静强度中图分类号:U467BenchTestResearchonSuspensionSystemofPassengerCarZHANGZhichuan,LILun,SUNWei,TIANYang,DUShu(R&DInstituteofChinaFirstAutomobileCo.,Ltd.,ChangchunJilin130013,China)Abstract:Atest⁃bedofpassengercarsuspensionsystemwasdesignedandbuiltbyusingCATIAandothertools.Thetest⁃bedwasnotonlysuitableforstaticanddynamicmechanicalperformanceevaluationtestofvehiclesuspensionsystem,butalsoforroadsimulationtestofpassengercarsuspensionsystemwithmulti⁃channelandroadloadspectrumloading.Itcouldalsobeusedtotestdifferentpartsofthesuspensionsystembychangingfixturesofthetestbench,suchassubframe,shockabsorber,coilspring,controlarm,lateralstabilizerbar,steeringgear,etc.Finally,throughthecharacteristictestofthesuspensionsystem,itisverifiedthattheplatformmeetsthedesignrequirements.Itprovidesreferenceforthenextdevelopmentofthesuspensionsystem.Keywords:Suspensionsystem;Testbench;Characteristictest;Staticstrength0㊀引言汽车悬架系统是指车身以及轮胎之间的弹簧和避震器等构件组成的整个车体的支持系统,包括弹性元件㊁导向机构和减震器㊂它的主要任务在于减轻由不平路面传来的动载荷以保证汽车必要的行驶平顺性,同时传递作用在车轮和车架(车身)之间的各种力(垂直力㊁纵向力和横向力)和转矩(制动转矩及反作用转矩)㊂对于汽车,这样重要的系统必须进行试验,确保产品的品质,保证行驶安全㊂由于悬架系统的组成零件较多,而且装配和安装的尺寸精度要求较高㊂目前,针对汽车悬架系统的台架试验主要是对悬架系统中的主要零部件单独进行试验且大多以单项加载为主,与实车状态下悬架系统复杂的受力情况相差较大,导致台架的失效形式与实际失效形式不一致,无法真正起到检验产品的作用㊂整车道路试验和整车台架试验只能对悬架系统进行简单的耐久试验且成本较高,因此在试验室内进行整部悬架系统的试验研究受到了国内外汽车工程界的普遍重视㊂1㊀悬架系统的结构和特点如图1所示,某车型的前悬架系统由螺旋弹簧㊁减震器㊁下摆臂㊁横向稳定杆㊁转向器㊁副车架等组成㊂螺旋弹簧套在减震器上,横向稳定杆固定在副车架上用来提高车辆的稳定性,转向器安装在副车架上,副车架的作用是提高车辆的舒适性以及悬架系统的刚度㊂该悬架系统的特点是结构简单㊁占用空间小㊁非簧载质量小,拥有良好的响应性和操控性㊂图1㊀前悬架系统结构2 试验台架的结构和功能设计乘用车悬架系统试验台主要组成部分包括试验加载部分和控制部分,可以用于汽车悬架系统及其零部件的静态㊁动态力学性能评价试验㊂2 1㊀试验台的功能介绍根据需要,该悬架系统试验台可以用于汽车悬架系统的静态㊁动态力学性能评价试验,包括高低周疲劳及模拟实际工况试验;也可以进行多通道㊁道路载荷谱加载的乘用车悬架系统道路模拟台架试验;还可以通过变换试验台架的夹具进行悬架系统中不同部件的试验,例如副车架㊁减震器㊁螺旋弹簧㊁控制臂㊁横向稳定杆㊁转向器等㊂2 2㊀试验台的结构设计如图2所示,该悬架系统试验台包括试验加载部分和控制部分㊂试验加载部分包括铁地板㊁铁龙门架㊁支撑固定装置㊁横向加载装置㊁纵向加载装置㊁垂向加载装置㊁综合加载体以及悬架系统㊂其特征在于:铁龙门架㊁支撑固定装置㊁横向加载装置㊁纵向加载装置以及垂向加载装置通过螺栓与T形螺母的配合被固定在铁地板上,悬架系统固定在支撑固定装置上,垂向加载装置固定在铁龙门架上,横向加载装置通过关节轴承与综合加载体的下部加载座连接,纵向加载装置通过关节轴承与综合加载体的侧部加载座连接,垂向加载装置通过关节轴承与综合加载体的上部加载座连接;综合加载体固定在悬架系统上㊂图2㊀悬架系统试验台三维图㊀㊀支撑固定装置包括双面固定座㊁横板㊁减震器连接夹具㊁前连接夹具㊁中连接夹具㊁后连接夹具㊂其中双面固定座通过螺栓固定在铁地板上,横板通过T形地脚块固定在双面固定座上,悬架系统通过各连接夹具与横板相连接;双面固定座的两面有T形凹槽,横板沿着T形槽上下移动;悬架系统中的减震器用减震器连接夹具固定,悬架系统的主体用前连接夹具㊁中连接夹具㊁后连接夹具固定,然后前连接夹具㊁中连接夹具㊁后连接夹具被固定在横板上㊂横向加载装置包括加载作动器㊁固定座㊁作动器悬挂装置㊁作动器升降装置㊂加载作动器的后端通过连接板固定在固定座上,前端通过连接杆与关节轴承相连接,关节轴承的球头部通过销子与综合加载体相连接;作动器悬挂装置可以防止加载作动器因坠落而导致的损坏,还可以减少加载作动器中主缸所受的侧向力从而增加其寿命㊂作动器升降装置与作动器悬挂装置的配合可以在没有天车的情况下调整加载作动器的高度㊂纵向加载装置的结构与横向加载装置的结构完全相同,包括加载作动器㊁固定座㊁作动器悬挂装置㊁作动器升降装置,只是与综合加载体的连接位置不同㊂垂向加载装置包括加载作动器㊁连接杆㊁关节轴承;加载作动器的后端通过连接板固定在铁龙门架的横梁上,前端与加载过渡板连接,连接杆的一端固定在加载过渡板上,另一端通过关节轴承与综合加载体连接;其中连接杆为两个并且相互平行㊂综合加载体的尺寸与悬架系统的轮辋尺寸匹配㊂铁地板上设有放T形螺母的T形槽㊂综合加载体与加载作动器之间巧妙地运用了关节轴承与连接杆的配合,这样可以使综合加载体达到完全机械解耦,消除运动耦合的影响㊂试验加载部分为中间平面左右相互对称结构㊂如图3所示,控制部分采用Moog公司装有MiTS基础功能软件和Replication载荷谱迭代软件的控制器㊂该控制器能与试验机构中的横向加载作动器㊁纵向加载作动器㊁垂向加载作动器共6个加载作动器相连㊂控制器可以分别或者同时控制6个作动器;也可以结合在试验场采集的悬架系统载荷数据,通过白噪声求取传递函数,再由软件进行多次迭代得到试验驱动信号,控制器根据驱动信号驱动6个加载作动器,进而进行多通道㊁道路载荷谱加载的乘用车悬架系统道路模拟台架试验㊂图3㊀试验台控制器3 悬架系统的特性试验3 1㊀试验条件及试验方法按表1所示参数进行前悬架系统向上静强度试验㊂表1㊀前悬架系统向上静强度试验参数试验参数取值样品编号4号㊁5号加载点及方向两侧轮心Z+向试验载荷6.02kNң49.65kN加卸载速率0.5kN/s评价指标:依据一汽集团企业标准Q/CACDC-01 1-2013‘乘用车前悬架系统台架试验第1部分:试验方法“与Q/CAC⁃DC-01 2-2013‘乘用车前悬架系统台架试验第2部分:评价指标“:加载到49 65kN后,不出现影响功能的变形㊁裂纹㊂加载到49 65kN后,各紧固件的剩余力矩应在初始力矩的70%以上㊂环境条件:环境温度应为(20ʃ15)ħ,环境湿度应为(65%ʃ20%)RH㊂试验设备及仪器见表2㊂如图4所示,以悬架系统试验台的试验加载部分代替白车身㊁车轮等样件模拟实车状态,其余样件按实车状态组装成前悬架系统㊂搭建台架时先把铁龙门架㊁支撑固定装置通过螺栓与T形螺母的配合固定在铁地板上,再把悬架系统固定在支撑固定装置上,把综合加载体固定在悬架系统上,把垂向加载装置固定在铁龙门架上,最后把垂向加载装置的加载作动器与综合加载体连接㊂再把控制部分与试验加载部分的2个加载作动器用数据线连接在一起㊂各连接处螺栓均按照实车装配要求的扭矩中间值扭紧并记录扭紧力矩值㊂控制部分根据加载程序通过控制加载作动器的伺服阀开度使加载作动器对悬架系统进行加载,将两个加载作动器均调整到设计载荷位置(6 015kN);然后一个加载作动器采用位移控制保持位置不变,另一加载作动器采用载荷控制对样件施加Z+向载荷,按给定的试验参数进行加载㊁卸载,记录加㊁卸载过程中载荷与变形的数据,绘制载荷与变形的关系曲线㊂试验结束后检查并记录各紧固件的剩余力矩值㊂表2㊀试验设备及仪器仪表序号名称规格型号生产厂准确度检定有效日期1液压线性作动器50kN美国Moog公司0.5%F.S2020.3.302液压线性作动器50kN美国Moog公司0.5%F.S2020.3.303扭力扳手0 350N㊃m史丹利百得公司2%F.S2019.9.30图4㊀前悬架系统向上静强度试验装置3 2㊀试验结果与分析从表3可知:加载到49 65kN后,2套前悬架系统均未出现影响功能的变形㊁裂纹㊂表3㊀前悬架系统向上静强度试验结果样件试验载荷/kN试后样品情况剩余力矩紧固件连接点剩余力矩/%4号样件左侧49.75未出现影响功能的变形和裂纹控制臂球头与转向节连接点94.6减震器与转向节连接点95.4稳定杆连接杆球头(上)93.2稳定杆连接杆球头(下)94.14号样件右侧49.67未出现影响功能的变形和裂纹控制臂球头与转向节连接点95.3减震器与转向节连接点96.5稳定杆连接杆球头(上)93.8稳定杆连接杆球头(下)94.65号样件左侧49.76未出现影响功能的变形和裂纹控制臂球头与转向节连接点96.1减震器与转向节连接点95.2稳定杆连接杆球头(上)94.8稳定杆连接杆球头(下)93.55号样件右侧49.69未出现影响功能的变形和裂纹控制臂球头与转向节连接点96.3减震器与转向节连接点94.4稳定杆连接杆球头(上)94.1稳定杆连接杆球头(下)92.9从图5可知:加载到49 65kN后,各紧固件的剩余力矩都在初始力矩的70%以上㊂所以,该悬架系统向上静强度符合相关标准的要求㊂图5㊀前悬架系统向上静强度试验曲线4㊀结论通过对乘用车悬架系统试验台架的研究,结合试验室的实际需求,成功设计出了乘用车悬架系统试验台㊂该试验台结构设计合理,支撑固定装置可调性比较大,采用夹具与悬架系统连接的方式,可以通过调整或更换夹具的方法使大多数乘用车的前㊁后副车架被固定住㊂各组成结构采用拼装式结构设计,设计了专用升降装置,预留了多个吊绳悬挂孔,组装㊁调整以及拆卸都非常方便㊂此结构通用性强,可调性强,且其结构优化㊁工装减重以及安装过程简单易行,从而降低了对试验台搭建人员的能力要求与劳动强度㊂目前该试验台已在某公司底盘试验室安装并投入使用㊂该台架已申请国家专利4项,其中2项已获得授权㊂通过悬架系统的特性试验获取了前悬架系统向上静强度试验结果,为某车型产品开发提供了试验依据,并且为下一步开发悬架系统提供了可借鉴的数据㊂参考文献:[1]李春明,焦传君.汽车构造[M].3版.北京:北京理工大学出版社,2013:248-253.[2]付百学.汽车试验技术[M].2版.北京:北京理工大学出版社,2015:172-186.[3]高琳焜,陈章位.一种可进行阻尼试验的双横梁汽车悬架振动试验系统的研制[J].机床与液压,2019,47(17):108-110.GAOLK,CHENZW.Developmentofadoublebeamautomobilesuspensionvibrationtestsystemfordampingtest[J].MachineTool&Hydraulics,2019,47(17):108-110.[4]范璐,陈伟波,刘立刚.基于虚拟载荷的悬架台架耐久试验方法[J].汽车工程,2019,41(9):1080-1087.FANL,CHENWB,LIULG.Abenchtestmethodforsuspensiondurabilitybasedonvirtualload[J].AutomotiveEngineering,2019,41(9):1080-1087.[5]王新伟,周德泉,李开标,等.基于损伤等效的汽车悬架系统耐久试验方法探讨[J].汽车实用技术,2019(7):70-72.WANGXW,ZHOUDQ,LIKB,etal.Discussedthesuspensionsystemdurabilitytestmethodbasedonthetheoryofdamageequivalent[J].AutomobileAppliedTechnology,2019(7):70-72.。

汽车制动性检测---台架检测要求

5.制动稳定性

制动稳定性是指汽车在制动过程中维持直线行驶的能力或 按预定弯道行驶的能力。

制动稳定性差的汽车,汽车路试时会产生制动跑偏,偏离 规定宽度通道。

所以在我国安全法规中,路试检测时,制动稳定性的评价 参数是试车道的宽度。制动过程中,如果汽车左右车轮制 动力不等,或左右车轮制动器制动力增长快慢不一致,容 易造成汽车制动跑偏,影响汽车制动稳定性。

台架试验法检测标准

2)驻车制动检测标准 当采用制动检验台检验汽车和正三轮摩托车驻车制动装置 的制动力时,机动车空载,乘坐一名驾驶员,使用驻车制 动装置,驻车制动力的总和不应小于该车在测试状态下整 车重量的20%(对总质量为整备质量1.2倍以下的机动车为 不小于15%)。

2.路试检测标准

机动车行车制动性能和应急制动性能检验应在平坦、硬实、清洁、干燥且轮 胎与地面间的附着系数不小于0.7的水泥或沥青路面上进行。检验时发动机应 脱开。

在汽车制动性能检测中,其检测指标只要符合制动力法、制动距离法和 制动减速度法其中之一的标准要求,即可判为合格。

4.3.3 汽车制动性的台架检测 所谓台架检测就是利用汽车制动试验台检测汽车制动性。汽车制动试

验台有不同分类方法,根据测试原理的不同可分为反力式和惯性式两 类,根据试验台支承车轮方式可为滚筒式和平板式。现在单轴反力式 滚筒制动试验台是国内使用最多的。 1.用反力式滚筒制动试验台检测制动性 常用的反力式滚筒制动试验台检测的是车轮的制动力,是一种低速静 态测力式的试验台。

1)行车制动路试检测标准

路试检测行车制动性能的方法有:制动距离法和制动减速度法。其各自的检 测标准如下:

(1)制动距离法检测标准

①制动距离。机动车在规定的初速度下的制动距离和制动稳定性要求应符合 表4—8的规定。对空载检验的制动距离有质疑时,可用表4—8规定的满载检 验制动距离要求进行。

车载测试中的车辆悬挂系统评估和测试方法

车载测试中的车辆悬挂系统评估和测试方法悬挂系统是车辆中非常重要的组成部分之一,直接影响到车辆的稳定性、操控性以及乘坐舒适度。

为了确保车辆悬挂系统的性能和安全性能,进行评估和测试是必不可少的。

本文将介绍车载测试中的车辆悬挂系统评估和测试方法。

一、悬挂系统评估悬挂系统评估是指对车辆悬挂系统的性能进行客观、综合的评价,确定其在不同条件下的响应和行驶性能。

1. 动态性能评估动态性能评估是对悬挂系统在不同路面条件下的行驶表现进行评价。

通过模拟实际路况,对车辆进行加速、制动、转向等动作,观察悬挂系统对车辆姿态的调节能力和行驶稳定性。

评估指标包括车辆的悬挂系统动态刚度、减震器的响应速度和减震效果、车辆的侧倾角和抗侧倾能力等。

2. 舒适性评估舒适性评估是对悬挂系统在不同路况下乘坐舒适度进行评价。

通过测量车辆在不同路面条件下的振动加速度、噪音水平等参数,评估悬挂系统对驾乘人员的舒适性影响。

评估指标包括车辆的垂向、横向和纵向加速度、车身的振动和抗扰动能力等。

二、悬挂系统测试方法悬挂系统测试是指对车辆悬挂系统进行定量测试,获取悬挂系统参数和性能指标。

1. 试验台测试试验台测试是基于模拟器的实验方法,通过模拟车辆在不同路况下的运动状态,评估悬挂系统的性能。

该方法可以对悬挂系统的刚度、减震特性、侧倾控制能力等进行精确测量,并提供稳定的测试环境。

试验台测试可通过下偏心摆动试验、径向载荷试验、冲击试验等方式进行。

2. 实车测试实车测试是对实际车辆进行道路试验,获取悬挂系统在真实路况下的性能数据。

通过在不同路况下对车辆的悬挂系统进行测试,可以直观地了解悬挂系统的动态响应和行驶性能。

实车测试包括在公路、高速公路、越野路段等不同路况下进行的加速、刹车、转向、侧倾等测试。

三、测试数据分析和评估在进行悬挂系统评估和测试时,获取的测试数据需要进行全面的分析和评估。

1. 数据处理与分析通过使用专业的数据采集和处理设备,将实测数据导入计算机软件进行分析和处理。

汽车悬架特性检测操作规程

汽车悬架特性检测操作规程

1.二工位显示屏显示“悬挂检测”,显示屏显示“前轴请上检测台”,

车辆沿引车线对正试验台面以5-10KM/h的车速驶上悬架试验台,使前轮轮胎位于台面的中央位置。

尽可能使车轴与台面保持平行。

2.引车员关闭发动机,松开手刹车,空挡。

引车员离开。

3.显示屏显示“左轮检测”,左边检测台启动,激振器迫使汽车悬

挂产生震动,左前轮开始检测。

左轮检测完后显示屏显示“右轮检测”。

右边检测台启动,激振器迫使汽车悬挂产生震动,右前轮开始检测。

4.重复上述步骤检测后边两轮。

5.前轮检测完毕后,引车员将车辆后轮开上检测台。

6.计算机显示检测结果。

7.悬架特性检测完毕。

注意事项:

1.检测台面表面应干燥、清洁、无油污。

2.被检汽车轮胎上的油、水、泥、砂和胎面花纹槽内的小石子应

清除干净,轮胎气压要符合规定。

3.车辆必须空载,不乘人(含驾驶员)。

《乘用车悬架系统台架试验标准规范》编制说明范本

《乘用车悬架系统台架试验规范》编制说明一、工作简况1.1 任务来源《乘用车悬架系统台架试验规范》团体标准是由中国汽车工程学会批准立项。

文件号中汽学函【2020】22号,任务号为2020-9。

本标准由中国汽车工程学会XX 分会/XX联盟提出,北京汽车股份有限公司、国家汽车质量监督检验中心(襄阳)、广州汽车集团有限公司、中国一汽集团有限公司、东风汽车集团有限公司、东风股份有限公司、芜湖众力底盘系统有限公司、四川建安工业工业有限责任公司、中国汽车技术研究中心有限公司(天津)、万向钱潮股份有限公司、中国汽车工程研究院股份有限公司、索密克汽车配件有限公司等单位起草。

1.2编制背景与目标随着汽车工业的迅速发展,我国汽车产品的开发由技术引进、逆向开发转向了正向自主开发,在市场竞争日益激烈的环境下,各汽车制造厂商新车上市速度亟需加快,强度及疲劳耐久性是汽车及其零部件主要设计指标之一。

汽车强度及疲劳耐久性通常采用三种方法,分别是虚拟试验、台架试验和实际道路试验。

1)底盘结构件台架试验的必要性:底盘悬架控制臂、副车架、转向节、滑柱、弹簧等结构件主要承受和传递来自车轮的力及力矩,其强度及耐久性对整车的性能及安全性起着非常重要的作用,若开发初期对底盘悬架结构件强度验证不充分,会存在汽车断轴安全隐患及风险。

因此新车开发初期,各大车企均需要对底盘悬架结构件进行多轮的台架试验验证。

同时台架试验能够更好控制零件载荷工况,有利于进行重复试验,避免了极端工况时试验员安全问题及恶劣天气等外界环境的影响。

台架试验周期显著缩短,加快了样件优化和改进的周期,有效降低了人力物力成本,可为企业节省大量开发资金。

2)底盘悬架模块台架试验的必要性:由于底盘结构件如控制臂、副车架、转向节及滑柱等部件一般分布在不同的供应商进行开发的,每个部件的台架验证需要不同试验工装、不同试验设备,且每个部件台架试验时间至少二个月以上。

若将底盘结构件按照整车的装配方式组合在一起进行台架试验,这样不但可节省开发时间、台架工装费用及台架耐久费用,而且可实现部件在整车同一载荷工况下同时进行,更贴近车辆实际使用工况。

乘用车悬架标准建设指南

乘用车悬架标准建设指南英文回答:Guidelines for the Establishment of Passenger Car Suspension Standards.Introduction.Passenger car suspension systems play a critical role in ensuring vehicle stability, handling, and ride comfort. To ensure the safety and performance of passenger cars, it is essential to establish comprehensive standards for the design, development, and testing of suspension systems. This guideline provides a framework for the development of such standards.Scope.These guidelines apply to the development of suspension standards for passenger cars with a gross vehicle weightrating (GVWR) of less than 10,000 pounds. The guidelines cover the following aspects of suspension systems:Design requirements.Performance requirements.Testing procedures.Design Requirements.Suspension systems shall be designed to meet the following requirements:Strength and Durability: The suspension system shall be capable of withstanding the loads and stresses encountered during normal operation, including extreme loading conditions.Stability: The suspension system shall maintain vehicle stability during cornering, braking, and acceleration.Handling: The suspension system shall provide responsive and predictable handling characteristics.Ride Comfort: The suspension system shall provide a comfortable ride for passengers over a variety of road surfaces.Performance Requirements.Suspension systems shall meet the following performance requirements:Ride Comfort: The suspension system shall limit the vertical acceleration experienced by passengers to acceptable levels.Handling: The suspension system shall maintain vehicle stability during cornering and provide predictable steering response.Durability: The suspension system shall maintain itsperformance characteristics over the expected life of the vehicle.Testing Procedures.The following testing procedures shall be used to evaluate the performance of suspension systems:Ride Comfort Testing: Ride comfort shall be evaluated using standardized test procedures that measure thevertical acceleration experienced by passengers.Handling Testing: Handling shall be evaluated using standardized test procedures that measure vehicle stability and steering response.Durability Testing: Durability shall be evaluated using standardized test procedures that simulate the loads and stresses encountered during normal operation and extreme loading conditions.Compliance.Manufacturers of passenger cars shall ensure that their vehicles meet the requirements of these guidelines. Compliance shall be demonstrated through testing and certification.Updates and Revisions.These guidelines shall be reviewed and updated periodically to ensure that they remain current with the latest advancements in suspension technology.中文回答:乘用车悬架标准建设指南。

乘用车悬架系统极限载荷虚拟台架试验方法研究与应用

乘用车悬架系统极限载荷虚拟台架试验方法研究与应用乘用车悬架系统极限载荷虚拟台架试验方法研究与应用随着汽车行业的发展,乘用车的悬架系统已经成为整个车辆性能重要的组成部分之一。

悬架系统主要起到对车身的支撑作用,同时对车辆的行驶稳定性等方面有着极大的影响,因此,如何对悬架系统进行有效的测试已经成为行业内部的重要研究方向之一。

其中,极限载荷是悬架系统测试中的一个非常重要的指标之一。

本文旨在介绍一种基于虚拟台架的悬架系统极限载荷测试方法,并探讨其应用。

一、极限载荷测试的意义极限载荷是指在悬架系统限定的条件下,车辆所能承受的最大载荷。

在实际行驶中,汽车承担着各种不同的载荷。

而极限载荷则是衡量汽车承受重量的考量标准,其影响着车辆的耐久性、安全性等要素。

针对不同类型的车辆,如汽油车、电动车等,其极限载荷指标也有差异,因此,悬架系统的极限载荷测试能够帮助车辆厂家和相关单位对车辆的质量进行有效的监测与控制。

二、虚拟台架试验方法的原理虚拟台架试验是一种基于计算机仿真技术的测试方法。

其基本原理是利用电脑模型创建一个虚拟的测试场景,并将其应用于实际悬架系统测试中。

这种方法具备时间、空间、经济等多种优势,能够大大节约测试成本,缩短测试时间,并提高测试的准确度和精度。

三、虚拟台架试验方法的应用在进行虚拟台架试验前,需要先通过计算机仿真技术建立一个包含悬架系统组成部分的电脑模型。

其次,根据仿真结果,可以对模型进行一些必要的修改和调整,以便模拟出现实情况。

在进行试验时,利用电脑模型对悬架系统进行载荷的模拟测试。

通过测试结果,可以得出悬架系统在不同载荷情况下的应力和变形情况,并且可以提供悬架系统的优化方案。

四、结论在当前汽车行业发展中,虚拟台架试验方法已经成为汽车测试的一个重要环节。

在悬架系统任务中,通过虚拟台架试验方法能够有效的监测悬架系统承重性能,对悬架系统的优化及提升有着至关重要的作用。

五、虚拟台架试验方法的优势虚拟台架试验方法相较于传统的实验验证方法具有以下优势:1.成本节约。

悬架设计及试验评价方法

可以单独跳动。广泛应用于轿车前悬架。

按汽车悬架的性能是否可控分为: ➢ 被动悬架:悬架刚度、阻尼在行驶中不可调整的悬架。 ➢ 主动悬架:悬架的刚度、阻尼根据行驶状况不同,可以自动调节的悬架。 ➢ 半主动悬架:只有悬架阻尼可以自动调节的悬架。

价。

5.试验方法

5.1在评价过程中,根据每个评价项目的要求选择相应的车速和路 面进 行评价。

5.2评分标准根据SAE评分等级进行,见表1。

分值

基于用户角度

表1

功能

10

受过专业培训的人员都不能察觉

9

专业人员可以发现

8

挑剔用户可以发现

7

少数用户注意到但没有抱怨

6

部分用户注意到但没有抱怨

5

所有用户都可以发现

一、蛇形试验

平均转向盘转角θ ( °) 平均横摆角速度r ( °/s) 平均车身侧倾角Φ ( °) 平均侧向加速度ay (m/s2)

通过测量以上四个参数与平均车速的关系进行评价

试验汽车以近似基准车速(65)二分之一的稳定车速直线行驶,在进入试验区段 之前,记录各测量变量的零线,然后蛇行通过试验路段,同时记录各测量变量的 时间历程曲线及通过有效标桩区的时间。 提高车速(车速间隔自行选择),重复过程,共进行10次(撞倒标桩的次数不计在内)。 最高车速不超过80km/h

悬架系统设计及试验评价方法

Suspension & Driveline Section

主要内容

一.悬架的概述 二.悬架的分类 三.悬架的设计流程 四.R&H试验内容及方法

一、概述

➢ 悬架定义: 车架(或承载式车身)与车桥(或车轮)之间的一切传力连接装置的总称。

车载测试中的车辆悬挂系统测试指南

车载测试中的车辆悬挂系统测试指南车辆悬挂系统是整车中承受重力、减震、保持车身平衡的重要组成部分。

为了保证车辆悬挂系统的质量和性能,车载测试是必不可少的环节。

本文将为您介绍车载测试中的车辆悬挂系统测试指南,帮助您完成高质量的悬挂系统测试。

一、测试前准备在进行车辆悬挂系统测试之前,需要做好以下准备工作:1. 选择适当的测试场地:测试场地应具备较好的平整度和较低的杂音干扰,以确保测试结果的准确性。

2. 车辆检查:确保车辆悬挂系统的各个部件完好无损,如遇有疲劳或磨损的零部件,需及时更换。

3. 测试设备准备:准备好用于测试的专业设备,如测力计、运动学测试设备等。

二、测试内容车辆悬挂系统的测试内容包括以下几个方面:1. 驾驶稳定性测试:测试车辆在直线行驶、急加速、急刹车等各种情况下的稳定性表现,以评估悬挂系统对车身姿态的控制能力。

2. 减振性能测试:测试车辆在不同路况下的减震效果,包括悬挂系统对垂直振动和颠簸的控制能力。

3. 悬挂高度调整测试:测试车辆悬挂高度的调整范围和调整精度,以确保悬挂系统能够满足不同路况和使用要求的需要。

4. 悬挂系统部件耐久性测试:通过模拟实际使用条件下的振动和冲击,测试悬挂系统各个部件的耐久性和寿命。

5. 悬挂系统的噪声测试:测试车辆悬挂系统在不同工况下的噪声水平,以评估其舒适性和安静性能。

三、测试方法在进行车辆悬挂系统测试时可采用以下方法:1. 静态测试:利用专业设备对车辆进行静态测试,测量悬挂系统在静止状态下的刚性和弹性特性。

2. 动态测试:通过在不同路况下进行车辆行驶测试,测量悬挂系统在动态工况下的性能表现。

3. 模拟测试:借助虚拟仿真软件,模拟悬挂系统的工作状态,对其性能进行评估和优化。

四、测试数据分析完成车辆悬挂系统测试后,需要对测试数据进行分析,以获取有价值的结论。

数据分析可以采用以下方法:1. 数据统计:对测试过程中获得的原始数据进行整理和归类,绘制相应的图表和统计图,以便进行更直观的对比和分析。

乘用车四分之一悬架试验台设计

乘用车1/4悬架试验台设计摘要:汽车悬架是乘用车必不可少的机构,不论是乘用车还是商用车,都离不开悬架机构,它关系到乘用车的乘坐平顺性,减缓乘用车车身和车桥的振动,当乘用车受到来自地面的冲击时,或者其他外界的激励,缓和这些外界激励造成的冲击作用,此外还关系到驾驶人员和乘坐人员的安全性与否。

鉴于悬架装置的重要性,此次设计的共振式汽车减振试验台来检测其性能。

首先分析了减振试验台的工作原理,说明了减振试验台的设计要求,再对减振试验台的零部件进行设计分析,然后进行相应的强度校核,并作了技术经济性分析,表明设计的减振试验台符合设计要求。

这种方法的优点在于试验台性能稳定,数据可靠性好,但缺点是检测参数单一,对悬架装置不能形成全面的分析与故障诊断,无法全面反映悬架装置的技术状况。

关键词:减振器;谐振式试验台;谐振频率;谐振振幅The design of passenger car’s suspension test-bedAbstract:Car suspension is essential for passenger cars, whether passenger cars or commercial vehicles, are inseparable from the suspension mechanism, it is related to the passenger ride ride comfort, slow down the car body and axle Vibration, when the passenger car from the impact of the ground, or other external incentives to ease the impact of these external incentives, but also related to the safety of drivers and passengers or not.In view of the importance of suspension devices, the design resonant vehicle vibration reduction test bed to detect its performance. First analyzes the working principle of vibration test rig, vibration test rig is described in the design requirements, and design analysis was carried out on the vibration test rig parts, then the corresponding intensity, and the technical economy analysis, shows that the design of vibration test rig conform to the design requirements. This method is to test the advantages of stable performance, good reliability data, but the disadvantage is that single detection parameters, the suspension could not form a comprehensive analysis and fault diagnosis, can not fully reflect the technical condition of the suspension.Keywords: Suspension resonant;Test stand;Resonant frequency;Resonant amplitude目录摘要 (I)Abstract .................................................................................................................................... I I 1 绪论 .. (1)1.1 国外汽车检测技术发展状况 (1)1.2 中国汽车维修行业的基本情况 (1)1.2.1 汽车维修行业存在的基本问题 (1)1.2.2 汽车维修行业面临的新形势 (2)1.2.3 汽车维修行业的发展趋势 (3)1.3 汽车悬架性能试验技术的发展状况 (3)2 汽车减振试验台的设计 (7)2.1 汽车减振器工作原理 (7)2.2 试验台的设计 (7)2.3 检测台设计注意事项 (8)3 零部件设计 (9)3.1 电机的设计 (9)3.1.1 计算电机的平均转矩 (9)3.1.2 电机的过载能力校验 (10)3.2 偏心轴的设计 (10)3.2.1 轴的受力分析 (10)3.2.2 确定轴颈参数 (11)3.2.3 轴的疲劳强度校核 (12)3.2.4 轴的挠度校核 (12)3.3 轴上键的强度校核 (13)3.4 联轴器的设计 (13)3.5 偏心轴轴承的设计 (14)3.6 轴承座的设计 (14)3.7 飞轮的设计 (14)3.8 滚动导向柱的设计 (15)3.9 弹簧的设计 (16)3.9.1 选择初始数据 (16)3.9.2 弹簧的校核 ............... (16)3.10 传感器的设计 (17)3.11 振动板的设计 (18)3.12 盖板设计 (19)3.12.1 校核盖板的刚度 (19)3.12.2 计算盖板的质量 (19)3.13 驱动盖板的电动机设计 (19)3.14 减速器的设计 (20)3.15 齿轮齿条的设计 (20)3.15.1 齿轮初步设计 (20)3.15.2 齿条的设计 (21)4 技术经济性分析 (22)5 总结与体会 (23)参考文献 (24)致谢 (25)1 绪论1.1 国外汽车检测技术发展状况A.制度化德国的汽车工业走在世界前列,汽车检测技术同样实力强劲,这得益于汽车检测各项技术的制度化,对汽车安全性以及环保性检测有一套行之有效的标准规范,各个汽车检测场都必须遵守这些标准规范以及规章制度,否则会受到严厉的处罚。

汽车悬架装置检测诊断实施细则

汽车悬架装置检测诊断实施细则一、检测目的通过汽车悬架装置检测台测量汽车在悬架测试台上产生的振动频率、振幅、输出振动波形曲线,以系统处理评估汽车悬架装置性能。

特制定本细则。

一、判定标准GB18565-2001《营运车辆综合性能要求和检验方法》规定,受检车辆在受外力激励振动下测得的吸收率应不小于40%,同轴左右吸收率之差不得大于15%。

三、检测用设备HY-XX-150型悬架装置检测台。

四、主要参数1、悬架测试允许轴重:1500kg2、电机额定功率:2.2kw×23、额定载荷:10t4、轴重测量范围:300-10000kg5 电源电压:AC(380±22)V6、起始激振频率:23hz7、环境温度:-10℃-50℃五、检测前准备1、汽车的装备应符合制造厂技术条件的规定。

2、设备工作区域内不得有人或其它物体。

3、车轮胎的规格与气压应符合制造厂的规定。

4、核对测试车辆的轴荷,以免因测试车辆轴荷超标而损坏设备。

六、检测操作规格1、启动计算机,使计算机进入系统主菜单。

2、在自动测试模试下将车辆信息录入微机。

3、选择测试项目。

4、“发送”,引车员。

5、引车员根据显示指令,启动汽车,缓慢将受检车轮驶上检测台,使轮胎位于台面的中间位置。

6、起动检测台,使激振器迫使汽车悬架产生震动,使振动频率增加超过震荡的共振频率。

7、电机转速稳定后切断电机电源,振动频率逐渐降低,并将通过共振点。

8、记录衰减振动曲线,纵坐标为动态车轮,横坐标为时间。

测量共振时动态轴荷,计算并显示共振时的最小动态车轮垂直载荷与静态车轮垂直载荷的百分比值及其同轴左右轮百分比的差值。

七、注意事项:1、被测车应空载,当轴荷超过1500kg时,不得上台检测。

2、测试中被测车前方及周围严禁站人或通行。

3、不要在悬架台上停放车辆和堆积物品,严禁做空载试验。

4、不要让肮脏的车辆直接测试,特别是轮胎和底盘部分粘有较多泥土的车辆。

应先清洗并待滴水较少时进行检测。

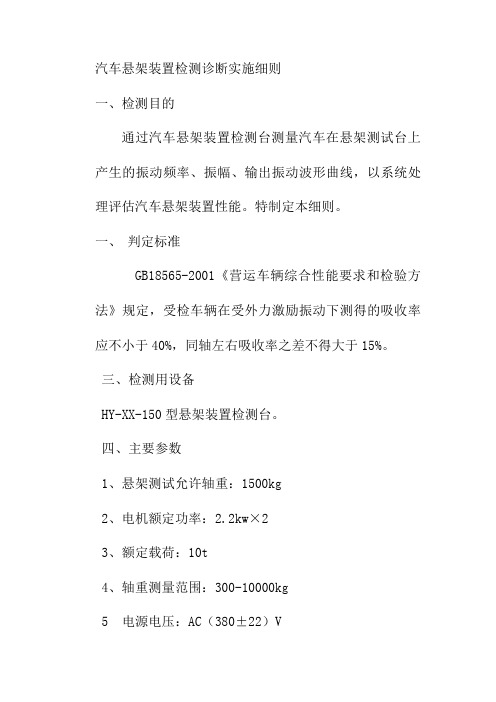

前悬架试验参考标准

+6125~+17150

15万

1.5Hz

2

侧向力

±F垂

-2450~+2450

21万

3Hz

进行21万次的±F垂后,进行9万次的±F垂强。

加载侧向力时垂向为满载压缩状态。

加载位置:轮胎接地点

±F垂强

-4900~+4900

9万

1.5Hz

3

制动力

F前进制动

0~+17010

27万

Hz

进行9次前进制动后进行1次后退制动为1个制动循环,共3万次制动循环。

加载制动力时,垂向为满载压缩状态。

加载位置:轮胎接地点

F后退制动

0~-17010

3万

注:轮胎型号为265/70R16,试验样本数:3套

试验示意图:

试验过程中,试验监督人员每30分钟检查1次试验件状态。疲劳试验结束后检查上下摆臂:无开裂,衬套、防尘罩等无功能性失效,测量各尺寸误差不超过图样规定的200%视为合格。

将左侧的上下摆臂连同滑柱、转向节带制动器总成等,按整车装配方式连接各部位,固定住转向器输入端。制动盘与制动卡钳固联在一起,使用台架将前轮边中心压缩至整车设计载荷状态高度。

项目

加载力N

次数

频率

试验加载说明

1

垂向力

F垂

+6125~+9187.5

35万

3Hz

进行35万次F垂后,进行15万次的F垂强。

加载位置:轮心处。

台架试验评价指标

度与设定检测速度的允差为±0.5km/h。

4.2.1.5 在读数期间,扭矩变动幅度应不超过±4%。

4.2.1.6 按附录 B(标准的附录)中表 B1 记录环境状态及检测数据。

4.2.1.7 汽车的额定扭矩和额定功率取用汽车使用说明书提供的数据。

额定扭矩功率按下式计算:

PM=(Me·ne)/9 549, kW 式中: Me—发动机的额定扭矩,N·m;

ig—变速器的传动比。试验采用直接档,ig=1;无直接档时采用传动比最接近于 1 的档;

io—主减速器的传动比。

4.2.2.2 将测试汽车驱动轮置于底盘测功机滚筒上,启动汽车,逐步加速并换至直接档,使汽车以直接档的最低

车速稳定运转。

4.2.2.3 将油门踏板踩到底,分别测定各设定速度的驱动轮输出功率。

PM——额定扭矩功率,kW; Pe——额定功率,kw.

汽车的校正驱动轮输出功率的限值列于表 1。

3.5 汽车动力性合格的条件

ηVM≥ηMa

...........................(3)

或

ηVP≥ηPa

...........................(4)

式中:ηMa——汽车在额定扭矩工况下校正驱动轮输出功率与额定扭矩功率的百分比的允许值,%;

4.1.3.1 底盘测功机应符合附录 A(标准的附录)的要求。

4.1.3.2 测试前应对照所用底盘测功机的使用说明书检查、调整各运动部件,使其处于良好状况。

4.1.3.3 测试前应对底盘测功机进行检定和校准。

4.1.3.4 测试前应利用试验车辆带动底盘测功机空运转 10~30min,以使底盘测功机各运动部件的工作温度正常。

60

35

6120 系列

悬架检测作业指导书

悬架检测作业指导书1检测目的对汽车悬架装置的特性尤其是减振器的工作性能进行检测监控,保证悬架处于良好状态,以保障汽车行驶时必要的安全性和操纵性。

2检测判定标准GB7258-2017《机动车运行安全技术条件》GB18565-2016《道路运输车辆综合性能要求和检验方法》JT/T198-2016《道路运输车辆技术等级划分和评定要求》GB21861-2014《机动车安全技术检验项目和方法》3选用设备石家庄华燕交通科技有限公司生产的HY-XX-015汽车悬架装置检测台4检测项目检测减振器性能及悬架吸收率5检测设备主要参数额定载荷:1000kg允许轴重:1500 kg测量精度:0.01%起始激振频率:23Hz电机功率:3×2Kw6检测操作A,引车员根据屏幕提示,参照行车线,顺直车身,以3~5km/h行至悬架检测台前稍侯;B,将车辆前轮缓慢驶上台,并使前轮对正悬架检测台板v 型槽中心线停车,启动悬架台,激振器迫使汽车悬架振动,待电机转速稳定后切断电机电源,振动频率降低,并通过共振点,记录振动曲线,测量共振时动态轮荷及同轴左右轮百分比的差值;C,屏幕显示检测结果,悬架吸收率检测结束,引车员将车辆缓慢驶离检测台7日常维护和保养7.1使用注意事项a.禁止超出悬架额定载荷的汽车驶上检测台;b.严禁做空载试验和堆放杂物;c.不对脏污车辆进行直接检测,首先要先进行清洗;d.雨天检测必须为车辆除水,滴水少时才能检测;e.保持传感器清洁、干燥和正常工作;f.为保证测试精度,传感器应预热30min.7.2定期维护和保养(1)每日清洁台面和缝隙中的污物(2)每半年检测设备上所有螺栓、螺母,包括电气接线的螺栓是否松动;(3)每半年除了做上面任务,还要对台架内部进行清洁,线路固定牢靠,对轴承座进行润滑;8设备检定和校准为了保证测量准确,应按标准定期进行标定和校准,一般两次校准最长间隔不超过12个月。

汽车独立悬架球头销总成台架试验方法及技术要求

《汽车独立悬架球头销总成台架试验方法及技术要求》

编制说明

1、任务来源

发改办工业【2007】1415号文

2 、标准起草单位

索密克汽车配件有限公司

标准起草小组成员:沈百庆、朱惠全、沈永祥、祁建良、潘志强

3、目的和意义

近几年来随着我国汽车工业的迅速发展,生产汽车球头销总成的企业规模逐年扩大,

国内外市场的竞争激烈,其产品质量良莠不齐,而对它的使用要求也存在较大差距。

为了适应汽车工业发展的需要,加强对汽车悬挂球头的质量控制,给该产品的生产、检验提供依据,提升行业的技术水平,规范该行业的发展,跟上与国际接轨的步伐,作为本公司目前是专业生产转向拉杆球头的最大生产厂家之一。

还拥有相当的国际业务,因此,标准的完善是当务之急。

4 、起草原则

在本标准制定过程中,将汽车独立悬架球头销的基本性能和转向拉杆总成的共性内容作为本标准考虑的重点,结合本公司自1995年与日本SOMIC公司合资以来,引进了日本的先进设计,管理及制造技术。

日本SOMIC公司一直为日本丰田公司、铃木公司、五十铃公司独家配套,是全球生产球头销的三大专业生产厂之一。

本公司在引进日本SOMIC公司的整套技术的基础上加以设计创新、产品采用了新型的球铰链结构、产品性能与国外同类产品完全等同,具备了替代进口的有效依据。

经过在行业上广泛征求意见,最终于2008年5月形成征求意见稿。

5、标准的主要内容

该标准界定了汽车独立悬架球头的术语,规定了性能要求、台架试验方法,适用于各种类型的汽车独立悬架球头销总成。

汽车悬架用扭杆弹簧技术条件与台架试验方法

汽车悬架用扭杆弹簧技术条件与台架试验方法扭杆弹簧是汽车悬架系统中的关键部件,其性能直接影响到汽车行驶的稳定性、舒适性和安全性。

本文将从扭杆弹簧的技术条件和台架试验方法两个方面进行详细的理论研究。

一、扭杆弹簧的技术条件1.1 材料选择扭杆弹簧的主要材料有钢、铝、铜等。

在选择材料时,应根据汽车的使用环境、载荷类型和使用寿命等因素综合考虑。

例如,高载荷汽车应选用高强度钢材料,而轻载荷汽车则可选用铝合金或铜材料。

还需关注材料的表面处理方式,如镀锌、镀镍等,以提高其抗腐蚀性能。

1.2 几何尺寸扭杆弹簧的几何尺寸包括直径、长度、线径等。

这些参数直接影响到弹簧的刚度、弹性模量和疲劳寿命等性能指标。

在设计过程中,应根据实际需求合理确定各项尺寸,以达到最佳的性能平衡。

1.3 制造工艺扭杆弹簧的制造工艺主要包括冷拉、热处理、表面处理等。

合理的制造工艺可以保证弹簧的尺寸精度、形状精度和表面质量等要求,从而提高其性能稳定性。

二、台架试验方法2.1 试验准备在进行扭杆弹簧台架试验之前,需要做好以下准备工作:(1)检查试验设备是否完好,包括加载机、测力计、温度计等。

(2)根据试验要求调整加载机的工作速度和施加力的方向。

(3)准备试样的加工和测量工具,如卡尺、游标卡尺、千分尺等。

(4)确保试验环境温度稳定,避免因温度变化影响试验结果。

2.2 试样制备根据扭杆弹簧的设计参数和要求,选择合适的材料和尺寸进行加工制作。

在加工过程中,应注意保证零件的尺寸精度和表面粗糙度等要求。

试样制备完成后,还需要进行一定的热处理工艺,以消除材料的内应力和改善表面质量。

2.3 试验步骤(1)加载试样至规定载荷值,并记录下相应的时间和位移。

(2)在不同的载荷条件下重复以上步骤,以获得全面的试验数据。

(3)根据试验数据计算出扭杆弹簧的刚度、弹性模量、疲劳寿命等性能指标。

(4)对比分析不同试验条件下的性能差异,为产品设计提供参考依据。

三、结论与展望本文从扭杆弹簧的技术条件和台架试验方法两个方面进行了详细的理论研究。

国家乘用车悬挂标准体系建设指南

国家乘用车悬挂标准体系建设指南下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

国家乘用车悬挂标准体系建设指南该文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document 国家乘用车悬挂标准体系建设指南 can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary,word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!国家乘用车悬挂标准体系建设指南悬挂系统作为汽车的重要组成部分,直接影响到车辆的行驶稳定性、舒适性以及安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乘用车悬架系统台架试验规范1 范围本标准规定了乘用车悬架系统台架试验规范。

本标准适用于基础(新)底盘平台结构乘用车前、后悬架系统台架试验。

对于在基础平台上延伸车型(如油改电),若轴荷增加<10%,悬架系统的强度及耐久性可视同原基础平台车,若轴荷增加≥10%,悬架系统的强度及耐久性可参照使用。

2 规范性引用文件无3 术语和定义下列术语和定义适用于本标准。

3.1麦弗逊悬架 mcPherson suspension汽车独立悬架的一种结构类型,普遍应用于前悬架。

由滑柱、控制臂、副车架及稳定杆等部件组成。

3.2双叉臂悬架 double wishbone suspension汽车独立悬架的一种结构类型,适应于前后悬架。

由滑柱、上控制臂、下控制臂、副车架及稳定杆等部件组成。

3.3多连杆悬架 multilink rear suspension汽车独立悬架的一种结构类型,适应于后悬架。

是指单边由三根或三根以上连接拉杆构成,能够提供多个方向的控制力,使轮胎具有更加可靠的行驶轨迹的悬架机构。

3.4扭力梁后悬架 torsion beam rear suspension汽车半独立悬架的一种结构类型,适应于后悬架。

是通过一个扭力梁来平衡左右车轮的上下跳动,以减小车辆的摇晃,保持车辆的平稳性。

3.5 整体桥式非独立悬架 integral axle non independent suspension汽车非独立悬架一种结构类型,在乘用车领域多用于偏重越野的SUV车型。

通过一根硬轴将左右两个车轮相连。

3.6验证样件 validation sample试验过程中需要验证的工程样件,应是正式工装制造的样件。

验证样件经过一项台架耐久试验循环后不可重复使用。

3.7非验证样件 nonvalidation sample试验过程中不需要验证的样件,在试验中可重复使用。

4 符号(代号、缩略语)下列符号(代号、缩略语)适用于本文件。

g——重力加速度,单位为m/s2。

G——满载条件下车轮轮荷。

5 试验设备及工装要求试验设备采用双通道柔性耐久试验台。

试验设备载荷传感器应第三方校准,符合试验要求。

试验过程中加载方向应与试验要求保持一致;耐久性试验中加载方式应采用连续加载方式,最大载荷的误差范围应在±5%以内;试验中连接部位所用的工装的刚度应不小于样件刚度的10倍。

6 耐久性能要求6.1 纵向力耐久按照8.1进行试验,悬架系统各验证零部件(除胶套外)在20万次试验后,不允许出现裂纹;紧固件不允许出现松动,松脱力矩大于初始拧紧力矩70%;40万次不允许出现严重塑性变形或断裂现象(裂纹超过10mm)。

6.2 侧向力耐久按照8.2进行试验,悬架系统各验证零部件(除胶套外)在20万次试验后,不允许出现裂纹;紧固件不允许出现松动,松脱力矩大于初始拧紧力矩70%;40万次不允许出现严重塑性变形或断裂现象(裂纹超过10mm)。

6.3 同向垂直力耐久按照8.3进行试验,悬架系统各验证零部件(除胶套外)在20万次试验后,不允许出现裂纹;紧固件不允许出现松动,松脱力矩大于初始拧紧力矩70%;40万次不允许出现严重塑性变形或断裂现象(裂纹超过10mm)。

6.4 异向垂直耐久对于独立悬架结构如麦弗逊前悬架、双叉臂悬架及多连杆后悬架等:按照8.4进行试验,悬架系统各验证零部件(除胶套外)在20万次试验后,不允许出现裂纹;紧固件不允许出现松动,松脱力矩大于初始拧紧力矩70%。

对于扭力梁后悬架:按照8.4进行试验,悬架系统各验证零部件(除胶套外)在50万次试验后,不允许出现裂纹;紧固件不允许出现松动,松脱力矩大于初始拧紧力矩70%。

对于整体桥非独立悬架,此项试验不适用。

6.5 复合加载耐久(选做)按照8.5进行试验,悬架系统各验证零部件(除胶套外)在15万次试验后,不允许出现裂纹,紧固件的力矩要在初始力矩70%以上;台架试验做到样件出现严重塑性变形(裂纹超过10mm)或断裂现象为止。

6.6 动力悬置支架耐久按照8.6 进行试验后,不应出现变形及裂纹等现象。

7 强度性能要求7.1 纵向力强度按照9.1进行强度试验,试验后验证件无裂纹或发生塑性变形;控制臂球销无脱出。

塑性变形屈服点应大于目标载荷。

目标载荷设定如下:1)前悬架:由前向后载荷≥7 G;由后向前载荷≥4 G。

2)多连杆后悬架:由前向后载荷≥7 G; 由后向前载荷≥6 G。

3)扭力梁后悬架及整体桥非独立悬架:由前向后载荷≥10 G;由后向前载荷≥10 G。

7.2 侧向力强度按照9.2进行强度试验,试验后验证件无裂纹或发生塑性变形。

塑性变形屈服点应大于目标载荷。

目标载荷:由内向外载荷≥5 G;由外向内载荷≥6 G。

7.3 垂直力强度按照9.3进行强度试验,试验后验证件无裂纹或发生塑性变形。

塑性变形屈服点应大于目标载荷。

由下向上载荷≥7 G。

8 耐久性能试验方法8.1 纵向力耐久试验8.1.1 试验样件准备纵向力耐久试验验证样件清单如表1所示,验证样件数量为3~5件,验证样件应从正式工装生产的部件中随机抽取。

表1 纵向力耐久试验验证样件清单8.1.2 试验方法8.1.2.1 试验准备:1)悬架系统安装到试验台架上,如图1~图3所示,悬架系统位置姿态为满载状态,其中对于前悬架,转向机的输入位置被约束。

2)试验前按照装配技术要求完成悬架系统各零部件的安装,各联接螺栓力矩按照装车设计力矩下限进行施加并作标识。

3)对样件进行全面喷白漆,作为耐久试验中样件状态的监控方式之一。

说明:X ——汽车纵轴方向,向后为“+”,向前为“-”; Y ——与汽车纵轴垂直线,向右为“+”,向左为“-”;Z ——与地平面垂直线,向上为“+”,向下为“-”; G1——左轮胎接地点;G2——右轮胎接地点; F X1——轮胎接地点向后纵向力,N;F X2——轮胎接地点向前纵向力,N; F Y1——轮胎接地点向内侧向力,N;F Y2——轮胎接地点向外侧向力,N; F Z1——轮胎中心向上力,N;F Z2——轮胎中心向上力,N。

图1 试验固定及加载示意图(麦弗逊前悬架)图2 试验固定及加载示意图(扭力梁后悬架)图3 试验固定及加载示意图(多连杆后悬架)8.1.2.2 载荷工况:1)在左右车轮轮胎接地处施加载荷,波形为正弦波,加载频率为(1~5)Hz。

2)载荷:满载状态下,前进制动+0.8g,倒车制动-0.5g;或者前进加速-0.4g,倒车加速+0.2g时轮胎所受的前后纵向力最大值。

具体计算方法参考:附录A—前悬架纵向力台架耐久载荷计算;附录B—后悬架纵向力台架耐久载荷计算。

8.1.2.3 试验过程:1)试验中要求每两小时对样件进行检查,包括螺栓拧紧状态、样件发现裂纹的时间,并做好试验记录。

试验中需要对橡胶件进行冷却,橡胶件作为易损件试验中出现损坏可以更换,不作为样件是否合格判断依据。

2)试验完成后,需要对样件进行拆检,检查记录零部件联接螺栓力矩。

8.2 侧向力耐久试验8.2.1 试验样件准备侧向力耐久试验验证样件清单如表2所示,验证样件数量为3~5件,验证样件应从正式工装生产的部件中随机抽取。

表2 侧向力耐久试验验证样件清单8.2.2 试验方法8.2.2.1 试验准备:1)悬架系统安装到试验台架上,如图1~图3所示,悬架系统位置姿态为满载状态,其中对于前悬架,转向机的输入位置被约束。

2)试验前按照装配技术要求完成悬架系统各零部件的安装,各联接螺栓力矩按照装车设计力矩下限进行施加并作标识。

3)对样件进行全面喷白漆,作为耐久试验中样件状态的监控方式之一。

8.2.2.2 载荷工况:试验载荷工况可从表3中任选一种方法进行试验。

表3 侧向力台架耐久试验载荷工况图4 侧向力试验加载方式8.2.2.3 试验过程:1)试验中要求每两小时对样件进行检查,包括螺栓拧紧状态、样件发现裂纹的时间,并做好试验记录。

试验中需要对橡胶件进行冷却,橡胶件作为易损件试验中出现损坏可以更换,不作为样件是否合格判断依据。

2)试验完成后,需要对样件进行拆检,检查记录零部件联接螺栓力矩。

8.3 同向垂直力耐久试验8.3.1 试验样件准备同向垂直力耐久试验验证样件清单如表4所示,验证样件数量为3~5件,验证样件应从正式工装生产的部件中随机抽取。

表4 同向垂直力耐久试验验证样件清单8.3.2 试验方法8.3.2.1 试验准备:1)悬架系统安装到试验台架上或者车身模拟夹具,如图1~图3所示,悬架系统位置姿态为满载状态,其中对于前悬架,转向机的输入位置被约束。

2)试验前按照装配技术要求进行悬架系统各零部件的安装,各联接螺栓力矩按照装车设计力矩下限进行施加并作标识,其中减振器泄油。

3)作动器与车轮模拟夹具连接,施力点为车轮中心。

4)对样件进行全面喷白漆,作为耐久试验中样件状态的监控方式之一。

8.3.2.2 载荷工况:在左右车轮轮心处同时施加垂直载荷 (1.5±1 )G,相位同向,波形为正弦波,加载频率为(1~5)Hz。

8.3.2.3 试验过程:1)试验中要求每两小时对样件进行检查,包括螺栓拧紧状态、样件发现裂纹的时间,并做好试验记录。

试验中需要对橡胶件进行冷却,橡胶件作为易损件试验中出现损坏可以更换,不作为样件是否合格判断依据。

2)试验完成后,需要对样件进行拆检,检查记录零部件联接螺栓力矩。

8.4 异向垂直耐久试验8.4.1 试验样件准备异向垂直耐久试验验证样件清单如表5所示,验证样件数量为3~5件,验证样件应从正式工装生产的部件中随机抽取。

表5 异向垂直耐久试验验证样件清单8.4.2 试验方法8.4.2.1 试验准备:1)悬架系统安装到试验台架上或者车身模拟夹具,如图1~图3所示,悬架系统位置姿态为满载状态,其中对于前悬架,转向机的输入位置被约束。

2)试验前按照装配技术要求进行悬架系统各零部件的安装,各联接螺栓力矩按照装车设计力矩下限进行施加并作标识,其中弹簧不需要安装,减振器泄油。

3)作动器与车轮模拟夹具连接,施力点为车轮中心。

4)对样件进行全面喷白漆,作为耐久试验中样件状态的监控方式之一。

8.4.2.2 载荷工况:按照表6中进行试验。

左右轮加载如图5所示。

表6 异向垂直位移台架耐久试验载荷工况图5 异向垂直位移试验加载方式8.4.2.3 试验过程:1)试验中要求每两小时对样件进行检查,包括螺栓拧紧状态、样件发现裂纹的时间,并做好试验记录。

试验中需要对橡胶件进行冷却,橡胶件作为易损件试验中出现损坏可以更换,不作为样件是否合格判断依据。

2)试验完成后,需要对样件进行拆检,检查记录零部件联接螺栓力矩。

8.5 复合力耐久试验(选做)8.5.1 试验样件准备复合力耐久试验验证样件清单如表7所示,验证样件数量为1件,验证样件应从正式工装生产的部件中随机抽取。