校(7)红钢1350m^3高炉布料角度及基础矩阵的确定

文水1380m3高炉开炉配料计算方案

山西文水海威钢铁新区1380m3高炉开炉配料计算方案海威钢铁新区炼铁厂2012年12月28日海威钢铁新区1380m3高炉开炉配料计算一、开炉配料计算基础数据(D注:1.渣碱度调剂不使用灰石,采用硅石和白云石。

3.开炉炉料结构为烧结矿和球团,不使用块矿。

(2)炉料压缩率净焦和空焦压缩率按13%fi行计算;空焦压缩率按12%+算;后续料压缩率按12%+算;(3)焦炭水分:2.9%。

二、配料原则2.1道木加至风口中心线以下1米,净焦加至炉腰上沿炉身下沿,空焦加至炉身下沿以上3米,炉身下沿3米以上为空焦与正常料组成的过渡料,料线 3.2米以上加正常料。

2.2净焦焦批干基8.7t。

2.3空焦:焦碳、白云石、硅石、萤石。

焦批干基8.7t ,炉渣碱度按0.8-0.85校核。

2.4正常料组成:焦炭、结矿、球团矿、钮矿、白云石、硅石、萤石。

负荷2.3,矿批20t。

焦批干基8.7吨,二元碱度按0.9-0.95校核,(CaF2按5-8%核,(MgO按8-9%E右校核。

铁水[Si]按3.0 %校核、[Mn]按0.8〜1.0 % 配加。

全炉碱度按照0.8-0.85 校核。

2.5后续正常料组成:烧结矿、球团矿、钮矿、白云石、硅石、萤石、焦碳。

焦炭负荷2.3-2.4 ,二元碱度 1.05-1.10 。

[Si]按 2.0%、[Mn]按0.8 〜1.0%$核。

(MgO按8-9% 左右校核。

三、各段物料平衡结果至1.5米料线处,全炉入炉焦炭548吨,全炉渣比704kg/t,入炉正常料16批,入炉铁量180吨,全炉焦比3044kg/t;第一段 52 22 2334 692 0.94 0.76 0.93 0.11 0.10 第二段 52 34 1561 566 0.96 1.14 0.92 0.11 0.09 第三段 35 34 1042 550 0.95 1.72 0.95 0.10 0.09 第四段 61 67 912 550 0.95 1.96 0.96 0.09 0.09 第五段 17 22 782 499 0.95 2.29 0.930.100.08总计54818030447040.930.58四、正常料正常料矿批20吨,焦比782kg/t,干基焦炭负荷2.30,批铁量11.17t,谓比499kg/t, 入炉综合品位52.20 %;五、总装炉料量料种焦炭(干基) 烧结矿 镒矿球团矿萤后 硅石白玄后X (t) 548 224 16 80 8.1 15.4 43.8六、开炉料分段示意图ft ------- 1利线 1.3 米_5I I1h- 1.6 源 第七段料25426.9254 7822.3451 1 ,•二 .. —1 --i। । ।h=4.2 米 第六段科 1铝+1刊/6空178 29」617E?L21.97401 1I);,.1.・। ________1h= LK 米 第五段科 空焦 9732.2397104237[iI I 4**J ii■2.2 米 .第四段1*£+1*空焦 12S42.83 128 1561L 1.5 2S i ।|L_| J. J. L L s a a J %++ !■ L4- I- I-l! ■j L।h= LK 米 第三段科 1*2+2*空焦 113 59. 0211S23340.7&20। 1rF ■3 4 * + + + m& d >>++++ - dJ iiI 1h= 2.7.某一段至舔 357 L7.512357的i1 Fa IkhIJ __l1第一段科 挣焦215.83Q 4T576装科位置装料相也积批/组焦比 焦炭负治嫌周期苴充体 ・可•+ ++ +। Emm +++■!■串・・・・11・・F ・・・・・•$+ +•+..・・.七、拉料表注:零米料线为炉喉上沿七、拉料表注:零米料线为炉喉上沿-1 --2 --3 -山西文水海威钢铁新区1380m3高炉开炉配料计算方案-4 -。

红钢3#高炉快速达产实践

红钢3#高炉快速达产实践发布时间:2022-08-22T08:50:36.929Z 来源:《中国科技信息》2022年33卷4月7期作者:王燚李江秦东梅李建云[导读] 红钢公司1350m3高炉于2021年3月6日进行空料线降料面停炉,为期15天实施炉腹浇筑内衬修复检修工作,于21日安全顺利复风,24日实现全风口作业(王燚李江秦东梅李建云红河钢铁有限公司云南蒙自 661101摘要:红钢公司1350m3高炉于2021年3月6日进行空料线降料面停炉,为期15天实施炉腹浇筑内衬修复检修工作,于21日安全顺利复风,24日实现全风口作业(开炉仅56小时36分钟),26日铁产量突破4800吨(4860t),利用系数达到3.6t/m3.d,快速实现了复产、达产、优产的相关工作。

关键词高炉复产达产1、高炉开炉配料1.1配料计算各参数的选定全炉总焦比为2.9t/t,焦批重8.0 t/批,矿批16吨,正常料焦比892kg/t。

生铁含硅3.0%。

高炉开炉工艺控制参数见表1,烧结矿为自产3#烧结矿,碱度为2.20倍(现碱度),焦炭为全派盟焦。

2、开炉操作2.1整个系统设备运转正常,经确认高炉具备送风点火条件,点火前两小时在高炉中控室由主管生产副总根据责任划分,对开炉准备工作组织签字确认。

2.2空料装完14批后,开始拉空料与正常料的循环料,拉完2批正常料,进行点火送风操作。

2.3送风后,所有送风风口全部燃烧,炉顶温度达110℃-200℃,煤气成份合格(O2≤1.0%),方可引煤气;引煤气严格按技术操作规程和安全规程作业。

2.4高炉开炉初期开风口8个(占到全风口的36.4%)送风,送风风口为1#、2#、21#、22#、10#、11#、12#、13#进风面积为0.0904m2。

不送风的风口用硬泥堵死,不允许送风后自动吹开。

2.5热风炉提前烧炉,最高风温点火,点火后风口全部燃烧,风温降到700℃。

2.6高炉开炉初期控压差操作,控制风量与风压对应关系,入炉风量1000-1200m3/min。

高炉矩阵下载论文

济钢1#1750m3高炉布料矩阵的探索实践韩俊杰,法泉营,刘德楼,李传辉(济南钢铁集团总公司,山东济南250101)摘要:济钢1#1750m3高炉开炉初期,因受炉顶设备限制,只能使用单环布料,料面堆尖高,气流不稳定。

改为组合双环布料后,因角差大,档位小,不利气流调整。

设备故障消除后,探索出了适应炉况顺行的多环布料矩阵,高炉利用系数达到了2.37t/m3.d。

关键词:高炉;布料矩阵;多环布料;料面形状中图分类号:TF543 文献标识码:A 文章编号:1004-4620(2005)03-0010-02 Exploring Practice of Burden Distribution Matrix of Jigang's 1#1750m3 BFHAN Jun-jie, FA Quan-ying, LIU De-lou, LI Chuan-hui(Jinan Iron and Steel Group Corporation, Jinan 250101, China)Abstract:Because of the restriction of equipment in the roof, single ring distribution only can be used at the beginning of 1750m3 BF blow on, then charge level accumulates, air current doesn't steady. After mending, double rings distribution is used but presenting the big gap angle and small hiberarchy, and then being disadvantage for air current adjusting. Many rings distribution suiting regular working is began to try after removing equipment failure. Therefore the utilization coefficient is up to 2.37t/m3.d.Keywords: blast furnace;burden distribution matrix;many ring distribution;feed influent track1前言济南钢铁集团总公司第一炼铁厂(简称济钢第一炼铁厂)1#1750m3高炉于2003年9月1日开炉,因炉顶设备缺陷、风机故障、热风管道膨胀器等影响,一直没能找到合理的操作炉型。

红钢3号高炉开炉实践

质 的温度进 行多点 监测 。

因此 ,红钢 3号高炉从 工 艺装备 上为高炉 实现

高产 、优 质 、低 耗 、安 全 和快 速 达产 创 造 了 良好

条件 。

胖型高 炉 ,设计 利用 系数 为 18 .0吨铁 / m .天 ) ( , 是贯彻精料 、高压 、高 温 、长 寿 等技 术方 针 ;采取

1 采用新 型 高效 矿焦 振 动 筛 ,可应 用 烧 结矿 ) 分级 入炉 和小块 焦 回收 与烧结 矿混装 入炉 技术 ; 2 )采用 串罐 式无料 钟炉顶 ;

高炉设 计 内型 是 高 炉 设 计 者 设 计 砖 衬 所 包 容 的 内型尺 寸 ,操 作 内型 是 高 炉 在 长 期 生 产 过 程 中 内衬受 损坏 和侵蚀后 自然形 成 的 内型 。红钢 3号高 炉采用 冷却 壁 +冷却 板 薄 壁 炉 衬 结 构 ,内衬 很 薄

用非 常剧 烈 ,因此 高 炉 投 产 后 炉 腰 部 分 内衬 是 侵

8 配置 双罐并 列 、喷 吹 主管 加分 配器 的煤 粉 ) 喷 吹系统 ; 9 粗煤气 采用重 力 除尘 和 旋风 除 尘 +干式 布 ) 袋除尘 器进行煤 气净 化 ; 1 ) 拥有 炉 体 温 度 监 测 和 炉 底 炉 缸 侵 蚀 检 测 0

2o o 8年第 4期

昆钢 科 技 K nagK j u g“ e i

2o 0 9年 1 月

红 钢 3号 高炉 开炉 实践

林 安 川

( 河钢铁 有限公 司) 红

摘

要

对 红 铜 异 地 大修 的 3号 高炉 炉 型 特 点及 开 炉 前 期 生产 准备 工 作 进 行 总结 ,分 析 了 炉 型 设 计 、 布 料

特点、开炉用料 结构等 。高炉 实现 了安全、顺 利开炉并迅速达产 ,说 明开炉操作制度是合理的。

红钢1350m3高炉布料角度及基础矩阵的确定

( Ho n g h e I r o n &S t e e l C o . )

Abs t r a c t T h e No . 3 1 3 5 0 m3 b l a s t f u r n a c e c e n t r a l f e e d t y p e b e l l — l e s s t o p e q u i p me n t t e c h n i c a l c h a r a c t e is r t i c s

s t a b l e .

Ke y W or ds b l a s t f u r n a c e ; c e n r t a l f e e d t y p e b e l l — l e s s t o p e q u i p me n t ; ma t e r i a l a n g l e ; b a s e d ma t r i x

场手 动 3 种操 作模 式 ,和时 间 、重 量 ,两种 合用 3 种控 制 模式 ,并配 置声纳传 感 器检测 参与 控制 。具 有设 备 可靠 、精度 高 、布料灵 活 的特点 ,并能 实现

c o n d i t i o n s ,b l a s t f u r n a c e hr t o a t g a s l f o w d i s t r i b u t i o n i s r e a s o n a b l e , he t b l a s t f u r n a c e p r o d u c t i o n o p e r a t i o n i s

1 前 言

红 河 钢 铁 有 限公 司 3 高 炉 有煤气 流分 布合 理 、改善利

用 ,活跃 炉缸 、炉况顺行 、高炉长 寿 、节能 、环保 等具有积极 的意义 。红钢 1 3 5 0 m 高炉通过计算 和开

350m3高炉炼铁厂工艺技术操作规程

350m3高炉炼铁厂工艺技术操作规程通化钢铁集团大栗子矿业有限责任公司350m3高炉炼铁厂工艺技术操作规程第一章高炉值班室技术操作规程1原、燃料的管理与使用操作规程1.1入炉原、燃料的管理1.1.1原、燃料入炉前必须有化学成份和物理性能的检验结果,否则不得入炉。

1.1.2原、燃料入炉前必须进行筛分,保证原料中小于5mm的粉末量不大于5%;燃料(焦炭)中小于15mm的粉末量不大于5%。

1.1.3原、燃料入炉前,高炉值班室人员必须掌握烧结矿的配比,外购原、燃料的产地,性能。

1.1.4原、燃料不符合技术标准时要及时请示领导,必要时可拒绝使用。

1.2入炉原、燃料的使用1.2.1高炉原、燃料的使用,应根据原、燃料的进厂情况,冶炼铁种及高炉情况确定。

1.2.2高炉初次使用的原、燃料由厂技术人员提出技术参数,经生产厂长批准后由高炉值班室执行。

1.2.4洗炉料等特殊辅助原料的使用,由高炉炉长提出,厂技术人员批准,生产厂长下达命令,供料单位准备,高炉值班室执行。

1.2.5入炉原、燃料的化学成份和物理性能由供料单位报给高炉值班室,并做到及时准备。

1.3原、燃料分析项目1.3.1烧结矿烧结矿每隔30分钟采样一次,每隔两小时做一次化学成份分析,每班做一次物理性能检验。

分析检验项目如下:TFe、FeO、CaO、SiO2.MnO、MgO、S。

转鼓指数、抗磨指数、筛分指数。

1.3.2球团矿球团矿每班做一次化学成份分析和物理性能检验。

分析检验项目如下:TFe、FeO、SiO2.S抗压强度、转鼓指数、筛分指数。

1.3.3生矿生矿入炉前做出化学成份检验单。

分析项目如下:TFe、FeO、CaO、SiO2.MnO、Al2O3.MgO、P、S1.3.4冶金焦炭分析检验项目如下:抗碎强度M40,耐磨度M10,水份、灰份、挥发份、硫。

全分析是除上述分析检验项目以外,还包括焦炭灰分的化学成份分析。

2高炉技术操作2.1高炉操作制度2.1.1装料制度依据装料设备的特点及原燃料的物理性能,采用各种不同的装料制度,达到煤气流合理分布,以实现最大限度地利用煤气的热能和化学能。

水钢1350m 3高炉薄壁炉衬操作技术

收 稿 日期 :07—0 20 4—2 7

ABS TRACT

T i i ig o tg ae r k n n t v s i a p id i h ih n te ’ 5 l tf r a e h n l n fi e r td b c i g a d sa e s p l n S u c e g S e l s 13 0 m3 b a u n c . n n i e s

良好 的 渣 铁 流动 性 ; 范 炉墙 粘 结层 脱 落后 的 处 理 和避 免 大 面 积 脱 落 的 措 施 。 规

关键词

高炉 ; 炉衬 ; 薄壁 操作

T 5 6 T 0 3+. F7 ,F 6 4 文献标识码 A 文章编号 10 66 ( 0 7 增 刊 - 00—0 0 3— 5 3 20 ) 05 4

1350m3高炉炉体设计

1350m3高炉炉体设计王洪① 王璐 王振虎(北京中冶设备研究设计总院有限公司 北京100029)摘 要 以某公司新建1350m3高炉炉体系统为例,从炉型设计、框架及平台设计、冷却系统设计、耐火材料系统、炉体监测等几方面阐述了1350m3级别高炉的设计特点,从设计角度为1350m3级别高炉稳定、高产、顺行提供技术支持。

关键词 高炉 炉体 设计中图法分类号 TF57 文献标识码 ADoi:10 3969/j issn 1001-1269 2022 06 006Designof1350m3BFStackWangHong WangLu WangZhenhu(BeijingMetallurgicalEquipmentResearchDesignInstituteCo.,Ltd.,Beijing100029)ABSTRACT Thispapertakes1350m3BFinHaichengHengshengCasting.Ltdasanexample,summarizesdesignfeaturesof1350m3BFfromfurnacedesign,frameandplatformdesign,coolingsystemdesign,refractorymaterialdesign,furnacemonitoringsystemdesign.Technicalsupportisprovidedforstabilization,highyeildandproductionof1350m3BFfromdesignation.KEYWORDS Blastfurnace Stack Design1 前言某公司通过产能置换、产业结构升级,淘汰现有落后的小高炉,新建1座1350m3高炉。

主要建设内容包括:原料供应、矿(焦)槽、主皮带上料、炉顶、炉体、风口平台出铁场、粗煤气除尘、热风炉、炉渣处理、煤粉制备及喷吹、煤气布袋除尘、BPRT鼓风机、主控楼、高炉中心循环水泵房、空压站、出铁场矿槽除尘以及相关生产生活等设施。

本钢7号高炉布料矩阵的研究及应用

本钢7号高炉布料矩阵的研究及应用张福【摘要】本钢7号高炉技术人员通过对布料矩阵的理论探索,对布料轨迹进行理论计算,初步推算出不同档位对应的溜槽倾动角度;同时结合现有的原燃料条件和送风制度进行适当改进,根据合理煤气流分布原则,实现上下部制度相结合,在实际生产过程中依据高炉炉内顺行情况进行逐步调整和优化,摸索出适合七号高炉自身生产条件的布料矩阵,控制好边缘和中心气流发展程度,保证煤气流的稳定分布,高炉炉况长期稳定顺行,各项技术经济指标大幅度改进,高炉实现高效、优质、低耗生产.【期刊名称】《金属世界》【年(卷),期】2011(000)006【总页数】6页(P10-15)【作者】张福【作者单位】本钢连铁厂七炉车间【正文语种】中文本钢7号高炉有效容积为2850 m3,采用了卢森堡PW公司串罐式无料钟炉顶装料设备。

自2005年9月开炉以来,技术人员一直在分析、研究、探索,运用科学的方法进行布料测定,确定溜槽布料环位角度以及有关数据。

结合不同炉况、不同冶炼条件,对不同角度和装料制度进行了调整,使高炉技术经济指标不断优化。

布料矩阵调节是控制高炉径向煤气流分布的一种有效手段。

开炉初期,高炉上部采用 C 矩阵布料,矿批重小、上部气流不稳定;下部风口送风面积大(0.3772m2)、风速低;中心气流弱边缘气流发展过剩,煤气流分布不合理;上、下部操作制度衔接不得体,很难保证长期稳定顺行,高炉频繁慢风及休风,炉缸圆周工作不均,热制度波动大,高炉稳定性较差,频繁出现风压拔尖悬料现象,久而久之导致炉况进一步恶化以至失常状态。

冶炼强度低、利用系数低、焦比高、燃料比高,各项技术经济指标在全国同类型高炉中仅处于中下等水平(见表1)。

装料制度是高炉重要的基本操作制度之一,是控制煤气流分布的一种调剂手段。

它的目的是依据炉顶装料设备的特点及原燃料的物理性能,采用各种不同的装料方法,改变炉料在炉喉的分布状况,达到控制煤气流合理分布,以实现最大限度到利用煤气的热能与化学能。

本钢七高炉开炉料填充及布料检测测验方案

本钢七高炉开炉料填充及布料检测测验方案一、实验目的:1.了解本钢七高炉的开炉料填充及布料检测的过程和要求;2.掌握开炉料填充的技巧和方法;3.掌握布料检测的流程和要点。

二、实验器材与试剂:1.本钢七高炉;2.开炉料(根据实际情况选择合适的开炉料);3.布料检测仪器(如测温计、温度计等)。

三、实验步骤:1.准备开炉料:根据实际炉况和生产计划,选择合适的开炉料,确保开炉料的质量和适用性。

2.清理高炉封闭系统:在填充开炉料前,需要通过清理高炉封闭系统,包括高炉主体、排渣孔和铁口等部位,确保高炉内部的清洁度和通风良好。

3.开炉料填充:(1)确定填充位置:根据高炉的炉况、炉龄和进气口等因素,确定开炉料的填充位置,确保开炉料的均匀分布。

(2)控制填充厚度:根据开炉料的特性和高炉的炉况,控制开炉料的填充厚度,一般在150-200mm之间。

(3)填充方式:采取逐段填充的方式,先填充上部的开炉料,然后逐渐向下部填充,确保填充过程的平稳和均匀。

4.布料检测:(1)测温:使用测温计等仪器,对布料的不同部位进行温度测量,掌握高炉内部的温度分布情况。

(2)温度调节:根据测温结果,对高炉进行温度调节,确保高炉的热平衡和稳定性。

(3)布料检查:对布料进行实时检查,包括开炉料的分布情况、填充厚度、炉石和渣铁等的排除情况,确保布料的质量和完整性。

(4)记录数据:记录布料检测的数据和结果,并做相应的分析和处理。

四、实验注意事项:1.实验操作需安全规范,遵守操作程序,保证实验安全;2.在进行开炉料填充和布料检测时,要与高炉操作人员密切配合,确保操作的顺利进行;3.严格按照实验步骤进行操作,避免误操作和实验结果的失真;4.注意记录实验过程中的数据和结果,及时向相关人员反馈和汇报实验情况。

五、实验结果分析:根据实验数据和结果,可以对开炉料的填充质量和布料情况进行分析和评估。

同时,可以根据实验结果对高炉操作和生产技术进行调整和改进,提高高炉的熔炼效率和生产质量。

1350m^3高炉低强度焦炭冶炼实践

2 0 1 3年 1 0月

1 3 5 0 m 3高炉 低 强度 焦炭 冶 炼 实践

董瑞朝 , 刘卫 国,李培言

( 山钢 集 团莱芜钢铁新疆有 限公 司)

摘

要 :新疆 公 司针 对 新疆境 内的 资源特 点 ,在使 用二级 焦炭 的前提 下 ,采 用 中心加 焦 ,适

0 前 言

山钢 集 团 莱 芜 钢 铁 新 疆 有 限公 司 ( 简 称 新 疆

公 司)炼铁厂 1 高炉 ,有效容积 1 3 5 0 m , 2 0 1 3 年 3月开 炉 ,高炉一 直 使用二 级 焦料 ,焦 炭质量 差

一

直 是制 约 高炉 突破生 产 的瓶颈 。因二级 焦热 强度

化 学性 质和 物理性 质 , 包括 冶炼 过程 中的热态 性质 。

2 )影 响 高炉炉 缸工 作状 态 焦炭 灰硫 杂质 多 ,高炉 渣 比高 ,加 上低 强度 焦 炭进 入 炉缸 ,粒度 变小严 重 ,渣 比高 ,渣铁 流动 性 偏差 ,渣 铁难 以及 时 出净 ,更 使死 料柱 中滞 留 的渣 量增 加 ,透气 、透 液性 下降 ,炉缸 工作 不活跃 ,易

憋风,料 速不均 ,探尺 打横较多。高炉多减风 控

压 ,稳定 性很 差 。

2 采取主要措施

高炉 车 间结合 新疆公 司 焦炭实 际情 况 ,逐步 通 过上 下部 调剂相 结合 的办 法稳 定炉况 ,实现 高炉指 标稳定 提 升 。主要措 施有 :

1 )上 部调剂

新疆 公 司高 炉燃 料 以冶金 二级焦 为 主 ,二 级 焦 热反 应 后 强 度 、反 应 性 较 差 ,灰 硫 杂 质 多 。4—6 月份 人炉 焦 热 反 应 强 度 ( C S R) 在 5 2 % ~5 5 % 之 间 ,反应 性 ( C R I )在 3 0 % 一 3 5 %之 间 ,高炉 稳定 性 较 差 ,生产 指标 难 以提升 ,公 司一 直致 力于 改善

重量法布料在1350m3高炉中的应用

R瓶

辣

0§ 3 耗 O

s 轴

筑O

辕e 嚣5 甄e§ 瞄 韩 5 辩. 0鞠 盼 5 蝤

补偿 系统可 以有效 解决 高炉外 围因索造 成 的压差补 偿 系数发生 漂移的技术问题 . 减少 了高炉炉顶压力对 料 罐称重 的影 响 .实现 料罐高 压力下 的精确 重量 测 量. 确保 了重量 法布料 过程 的准确控 制 . 使 得高炉 无

料钟 布料系统能够稳定 、 均匀 、 精 确地控制布料 流量 ,

童节々 I 奉 畦 凯 粕 e 艟 氟 祷 意 氛 啦 错 敷 瓤 辩 点 :e 取 l 酾 戚 e 渤 n Q , 7 1敷 a O 舶 嚣 陡 柏 #4 l 堋l l 。 5| : m 嚣 { Ⅻ 籽, 5 射m 粕 , 5 4 鲫 拨s 瓶O鲻毒 4 轴 祥. 4 袅 O掘5 4 蛐 执s

[ J ] . 中 国科 技财 富 , 2 0 0 9

【 4 】吴晨 . 高炉 炉顶 布料 器倾 动 角度补 偿 优 化 控制 [ J ] . 冶

料 流调节 阀开度 r 与 料 流 速 度 p 的关 系 曲 线 由

关键 部分 . 称量称的称量值准确 与否直接影 响重 量布

料 的效 果 影 响炉 顶 称 量 称 称 量 值 的干 扰 源 主 要有 : 机 械 振 动 对 称 量 值 的干 扰 : 炉 内压 差 对 称 量 称 产 生 机 械 形变导致称量值增益变化 : 炉 料 挂 壁 造 成 称 量 称 零 点 漂 移 高 炉 炉顶 料罐 压 力 补 正 的称 重 技 术 主 要 应 用 于 无 钟 炉 顶 的 串罐 或 并 罐 的 布 料 系 统 . 通 过 特 殊 仪 表 及

【 2 ]吴 春 顺 .高 炉 炉 顶 电 子 称 压 力 补 偿 技 术 的 优 化 探 讨

2#1350高炉烘炉方案

鑫华特钢有限公司二期1350m3高炉烘炉方案一、烘炉前的准备工作:1、高炉本体内搞好清理工作,将炉底的泥浆、废料、杂物全部按要求清理干净。

2、冷却系统:(1)、从泵房至炉体水系统试水正常,水路正常无泄漏。

(2)、冷却壁、风口中、小套、大套、炉底供水正常,烘炉前一个班高炉水系统运行正常。

(3)、软水密封循环主供水管压力要求:水压>650kpa,水量>3000m3/n。

(4)、炉顶膨胀罐、脱气罐水位正常,水位显示与实际相符。

(5)、高炉循环水泵站、软水循环泵、补水泵、工业水泵、表面蒸发冷凝器、工业水冷却器工作正常,水质达到标准要求。

3、送风系统:(1)、热风炉系统运转正常,各阀门开关灵活,限位开关准确到位。

(2)、热风炉烧好,具备送风条件。

(3)、高炉放风阀反复开关试验正常。

(4)、鼓风机运转达到正常送风条件。

(5)、烘炉导管装好。

(6)、高炉风口各套装好,弯头直吹管上好,要求不跑风。

(7)、热风管道及围管送风前必须清扫检查无杂物。

4、炉前系统:(1)、煤气导出管装好(159钢管),铁口孔道与导管之间用炮泥填实,填泥同时配合电工装通往炉底中心热电偶及炉底周围1/2处两根热电偶。

(2)、烘炉前按尺寸做铁口泥包,做泥包前必须将炉缸与铁口接触处清理干净,保证开炉后铁口工作正常。

(3)、炉前渣铁沟做好,并根据情况烘烤干,具备出铁条件;同时炉前用的工具准备齐全,备足炮泥,沟料、保温剂、河沙等。

5、自动化系统:(1)、主控室计算机监测系统风压、风量、风温、风温调节、气密箱温度等各种参数显示正常,计量准确。

(2)、水系统各种压力、流量、温度计量显示正确。

6、炉顶上料系统及荒煤气系统:(1)、炉顶放散阀、重力除尘放散、调压阀组等试运行正常。

(2)、炉顶一、二均,上下密,均压放散及探尺运行正常,炉体、气密箱系统冷却水、氮气、压缩空气试车正常,炉顶设备试运行正常,气密箱,十字测温通水后检查炉内不漏水;气密箱接通氮气、压力、流量正常。

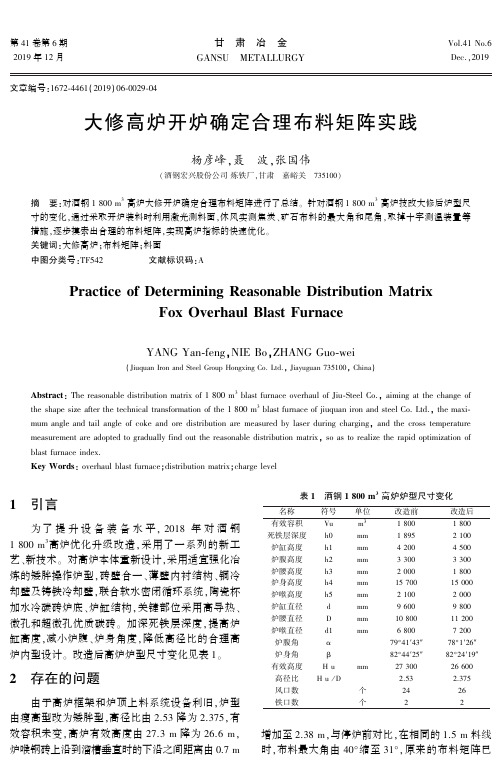

大修高炉开炉确定合理布料矩阵实践

1 800 m 3 高炉优化升级改造ꎬ采用了一系列的新工

死铁层深度

艺、新技术ꎮ 对高炉本体重新设计ꎬ采用适宜强化冶

炉腹高度

炼的矮胖操作炉型ꎬ砖壁合一、薄壁内衬结构、铜冷

炉腰高度

却壁及铸铁冷却壁ꎬ联合软水密闭循环系统ꎬ陶瓷杯

炉缸高度

炉身高度

炉喉高度

加水冷碳砖炉底、炉缸结构ꎬ关键部位采用高导热、

1.5

4.20(117-142 批)

1.2

4.21(58-154 批)

1.2

4.22(65-168 批)

1.2

4.23(91-149 批)

1.2

4.24(38-115 批)

1.2

4.24(115-134 批)

1.2

装料制度

J:28(2) ꎬ26(3) ꎬ24(3) ꎬ18(2)

炉况分析

十字测温中心温度

blast furnace index.

Key Words: overhaul blast furnaceꎻdistribution matrixꎻcharge level

1 引言

为 了 提 升 设 备 装 备 水 平ꎬ 2018 年 对 酒 钢

表 1 酒钢 1 800 m3 高炉炉型尺寸变化

名称

Abstract: The reasonable distribution matrix of 1 800 m3 blast furnace overhaul of Jiu ̄Steel Co.ꎬ aiming at the change of

the shape size after the technical transformation of the 1 800 m3 blast furnace of jiuquan iron and steel Co. Ltd.ꎬ the maxi ̄

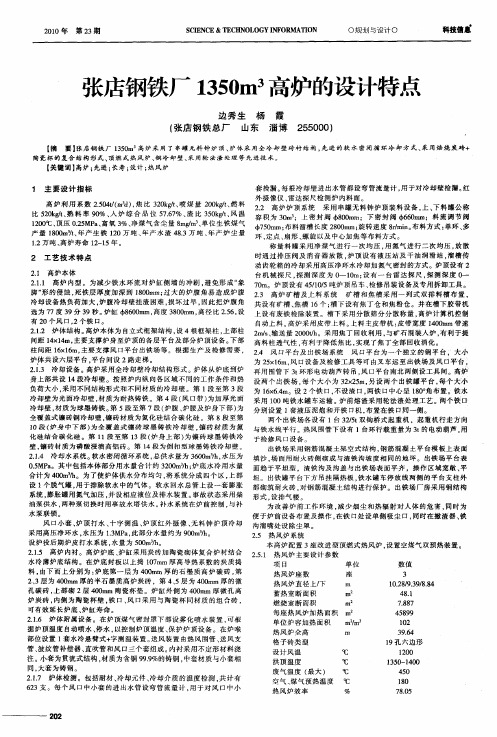

张店钢铁厂1350m 3高炉的设计特点

台 机 械 探 尺 . 测 深 度 为 0 1m; 有 一 台雷 达 探 尺 , 测 深 度 0 探 — 0 设 探 — 211 高 炉 内 型 。 为 减 少 铁 水 环 流 对 炉 缸 侧 墙 的 冲 刷 , 免 形 成 “ . . 避 象 7 m。炉 顶 设 有 4 /05吨 炉顶 吊 车 、 修 吊装 设 备 及专 用 拆 卸 工 具 。 0 51/ 检 脚 ” 的 侵 蚀 , 铁层 厚 度 加 深 到 10 r 过 大 的 炉腹 角 易 造 成 炉 腹 23 高炉 矿槽 及 上 料 系 统 矿 槽 和 焦 槽 采 用 一 列 式 双 排 料 槽 布 置 . 形 死 8 0 m; a . 冷却 设 备 热 负 荷 加 大 , 腹 冷 却 壁 挂 渣 困难 , 坏 过 早 , 炉 损 因此 把 炉 腹 角 共 设 有 矿 槽 、 槽 1 焦 6个 ; 下 设 有 焦 丁 仓 和 焦 粉 仓 。 并 在 槽 下胶 带 机 槽 选为 7 7度 3 9分 3 。炉缸  ̄ 6 0 m, 9秒 8 0 m 高度 30 mm, 径 比 25 , 80 高 . 设 上 设 有 废 铁 检 除 装 置 。槽 下采 用 分 散 筛 分 分 散 称 量 , 炉 计 算 机 控 制 6 高 有2 0个 风 口 , 2个铁 口 。 自动 上 料 。 炉 采 用皮 带 上 料 。 料 主 皮 带 机 : 带 宽 度 10 r 带 速 高 上 皮 40 m a 21 炉 体结 构 。 炉本 体 为 自立 式框 架 结 构 , 4根 框架 柱 , 部 柱 2 /、 送 量 2 0 f 。采用 焦 丁 回收 利 用 , 矿 石混 装 入 炉 , 利 于提 .. 2 高 设 上 m s输 00 h 与 有 间距 1 x4 主要 支 撑 炉 身 至 炉顶 的各 层 平 台 及部 分 炉 顶 设 备 。 部 高 料 柱 透 气 性 . 4 1 m, 下 有利 于 降低 焦 比 , 现 了 焦 丁全 部 回收 消 化 。 实 柱 间 距 1x 6 主 要 支 撑 风 口平 台 出铁 场 等 。 根 据 生 产及 检 修 需 要 , 24 风 口平 台 及 出 铁 场 系 统 风 口平 台为 一 个 独 立 的 钢 平 台 ,大 小 6 1m, . 炉 体 共设 六层 平 台 , 台 间设 2路 走 梯 。 平 为 2 x 6 风 口设 备 及 检 修 工 具 等 可 由叉 车运 至 出铁 场 及 风 口平 台 , 5 1m, 21 冷 却 设 备 。高炉 采 用 全冷 却 壁 冷 却 结 构 形 式 。炉 体 从 炉 底 到炉 再 用 围管 下 3 环 形 电动 葫 芦 转 吊 , 1平 台南 北 两 侧设 工 具 间 。高 炉 .3 . t 风: 3 身 上部 共 设 1 冷 却 壁 。按 照 炉 内 纵 向 各 区域 不 同 的 工作 条 件 和热 设 两 个 出 铁 场 。 个 大 小 为 3 x 5 另 设 两 个 出铁 罐 平 台 , 4段 每 2 2 m, 每个 大小 负 荷大 小 . 用 不 同结 构 形 式 和 不 同 材 质 的 冷却 壁 。第 1 至 第 3段 为 1x .m。设 2个 铁 口, 设 渣 口 , 铁 I中 心呈 10角 布 置 。铁 水 采 段 6 64 不 两 Z l 8。 冷却 壁 为 光 面 冷 却 壁 , 质 为 耐 热 铸 铁 。第 4段 ( 口带 ) 加 厚 光 面 采 用 10吨 铁 水 罐 车 运输 。炉 前 熔 渣 采用 轮法 渣 处 理 工 艺 。两 个 铁 1 材 风 为 0 2 1 冷 却壁 , 质 为 球 墨 铸铁 。 5段 至 第 7段 ( 材 第 炉腹 、 腰 及 炉 身 下部 ) 炉 为 分 别 设 置 1套 液压 泥炮 和 开 铁 口机 , 置在 铁 口同一 侧 。 布 全 覆 盖 式 镶 砖 铜 冷却 壁 . 砖 材 质 为 氮化 硅 结 合 碳 化 硅 。第 8段 至 第 镶 两 个 出 铁 场 各 设 有 1台 3/t 钩 桥 式 起 重 机 ,起 重 机 行走 方 向 25 双 1 ( 身 中 下 部 ) 全 覆 盖 式 镶 砖 球 墨 铸 铁 冷 却 壁 , 砖 材 质 为 氮 与 铁 水 线 平 行 。热 风 围管 下 设 有 1台 环 行 载 重量 为 3 的电 动 葫 芦 。 O段 炉 为 镶 t 用 化 硅 结 合 碳 化 硅 。第 1 段 至第 l 1 3段 ( 身 上 部 ) 镶 砖 球 墨 铸 铁 冷 于 检 修 风 口设 备 。 炉 为 壁 . 砖 材质 为 磷 酸 浸 渍 高 铝砖 。第 1 镶 4段 为倒 扣 型球 墨 铸 铁 冷 却 壁 。 出 铁 场采 用 钢 筋 混 凝 土 架 空 式 结构 , 筋 混 凝 土平 台模 板 上 表 面 钢 21 冷 却 水 系 统 。 水 密 闭循 环 系 统 , 供 水 量 为 3 0 m , 压 为 填 沙 . 面用 耐 火 砖 侧 砌 成 与 渣 铁沟 坡 度 相 同 的地 坪 。 出铁 场 平 台 表 .. 4 软 总 60 水 场 05 a .MP 。其 中包 括 本 体 部 分用 水 量 合 计 约 3 0 m/ 炉底 水 冷用 水 量 面趋 于 平坦 型 .渣 铁 沟及 沟 盖 与 出铁 场 表 面平 齐 ,操 作 区 域 宽 敞 、 20 3 h; 平 合计 为 4 0 3 。为 了使 炉 体 供 水分 布 均匀 , 系统 分 成 四个 区 , 部 坦 。 出铁 罐 平 台下 方 吊 挂 隔 热板 , 水 罐 车 停 放 线 两 侧 的 平 台 支 柱 外 0 m/ h 将 上 铁 设 1个脱 气 罐 , 于 排 除软 水 中的 气 体 。软 水 回水 总 管上 设 一套 膨 胀 部砌 筑 耐火 砖 , 钢 筋 混 凝 土结 构 进 行 保 护 。 出铁 场 厂 房 采 用 钢结 构 用 对 系 统 . 胀 罐 用 氮气 加压 。 设 相 应 液 位 及 排水 装 置 。 故 状 态采 用 柴 形式 . 排 气 楼 。 膨 并 事 设 油 泵 供 水 , 种 泵切 换 时 用 事 故 水 塔供 水 。 水 系 统 在 炉 前控 制 , 补 两 补 与 为 改 善 炉 前 工 作 环 境 , 少 烟 尘 和 热 辐 射 对 人 体 的 危 害 , 时 为 减 同 水泵联锁。 便 于 炉 前 设 备 布置 及 操 作 , 铁 口处 设 单 侧 吸 尘 口 , 时在 撇 渣 器 、 在 同 铁 风 口小 套 、 顶 打 水 、 炉 十字 测 温 、 顶 红 外 摄 像 、 料 钟 炉 顶 冷 却 沟 溜 嘴 处 设 除 尘罩 。 炉 无 采用高压净环水 , 水压为 13 a此部分水量约为 9 0 / 。 . MP , 0 m3 h 25 热 风 炉 系统 . 设 炉 役后 期 炉 皮 打 水 系 统 , 量为 5 0 。 水 0m 本 高炉 配置 3座 改 进 型 顶 燃式 热 风 炉 . 置 空煤 气 双预 热 装 置 。 设 21 高 炉 内衬 。 高 炉炉 底 、 缸 采 用 炭砖 加 陶 瓷 砌 体 复 合 炉衬 结 合 2 . 热风 炉 主要 设 计 参 数 .. 5 炉 .1 5 水冷 薄炉 底 结 构 。 在 炉底 封板 以 上 捣 17 m 厚 高 导 热 系数 的炭 质 捣 0m 项目 单位 数 值 料 , 下 而 上 分 别 为 : 底 第一 层 为 4 0ll 的 石 墨 质 高 炉 碳 砖 , 由 炉 0 II 厚 l l 第 热 风 炉 座 数 座 3 2 3层 为 40 m 厚 的 半石 墨质 高 炉 炭 砖 ,第 4 5层 为 4 0 m 厚 的微 、 0r a 、 0m 孔 碳 砖 , 部 砌 2层 4 0 m 陶瓷 杯 垫 。 炉 缸 外 侧 为 4 0 m 厚 微 孔 高 上 0m 0r a 炉炭砖 , 内侧 为 陶瓷 杯 壁 , 口 、 口采 用 与 陶瓷 杯 同材 质 的 组 合 砖 , 铁 风 可 有 效 延 长 炉底 、 缸 寿 命 。 炉 21 .��

高炉原料及布料矩阵对高炉料面形状的影响

高炉原料及布料矩阵对高炉料面形状的影响陈黔湘;周健;刘清才;张东升;陈海英;丁云江【期刊名称】《重庆理工大学学报(自然科学版)》【年(卷),期】2018(032)012【摘要】首先对入炉焦炭进行了工业分析,通过测定矿石堆密度来确定矿石批重,分析了烧结矿的低温粉化性.在此基础上,通过改变布料矩阵的最大矿焦角来研究其对料面形状的影响.结果表明:入炉焦炭达到二级焦炭的标准,满足冶炼要求;烧结矿RDI+3.15质量分数为70.13%,符合国内标准;随着布料矩阵的最大矿焦角逐渐减小,矿石及焦平台逐渐向高炉中心移动,中心漏斗越来越小,边缘坡度越来越大;当最大矿石角度介于36.5°~38°时,料面形成的漏斗深度大小适中,边缘坡度较为平缓,能够保证高炉的稳定顺行.【总页数】6页(P93-98)【作者】陈黔湘;周健;刘清才;张东升;陈海英;丁云江【作者单位】首钢水城钢铁(集团)有限责任公司,贵州六盘水 553028;重庆大学材料科学与工程学院,重庆 400044;重庆大学材料科学与工程学院,重庆 400044;首钢水城钢铁(集团)有限责任公司,贵州六盘水 553028;首钢水城钢铁(集团)有限责任公司,贵州六盘水 553028;首钢水城钢铁(集团)有限责任公司,贵州六盘水 553028【正文语种】中文【中图分类】TF54【相关文献】1.宝钢一高炉料钟布料模型的研究和应用 [J], 陶卫忠2.炉料在无钟高炉不同布料器下运动轨迹的试验研究 [J], 顾德仁3.面向高炉料面形状检测的雷达传感器优化布设 [J], 苗亮亮;刘艳霞4.高炉原料及布料矩阵对高炉料面形状的影响 [J], 陈黔湘;周健;刘清才;张东升;陈海英;丁云江;5.高炉料面形状双驱动模型研究 [J], 张森; 李酉; 陈先中; 尹怡欣因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

红钢1 350 m3高炉布料角度及基础矩阵的确定林安川 1 杨培红2(1.红河钢铁有限公司;2.昆钢技术中心)摘要对红钢3号1 350 m3高炉串罐式无料钟炉顶装备技术特点进行了介绍和分析,依据布料溜槽的实际有效长度,应用高炉布料方程计算出不同料线高炉各段截面的落点角度及补偿值,初步得出高炉料流轨迹,进而确定布料基础矩阵。

开炉装料实测及高炉实践效果表明该基础矩阵适应当期不同原燃料条件的生产要求,高炉炉喉煤气流分布合理、高炉稳定顺行。

关键词高炉串罐式炉顶设备布料角度基础矩阵Determination of Material Angle and FundamentalMatrix for Honggang 1 350 m3 BFLin An-chuan1Yang Pei-hong2(1.Honghe Iron &Steel Co.;2.Technology center)Abstract The No. 3 1 350 m3 blast furnace central feed type bell-less top equipment technical characteristics of Honggang are introduced and analyzed. Based on the actual length of distribution chute, the material equation to calculate the impact angle and the compensation value of blast furnace different material height section, blast furnace burden flow trajectory and material based matrix are determined. The practical application and actual measurement results show that the fundamental matrix meet the requirements of production in different raw fuel conditions, blast furnace throat gas flow distribution is reasonable, the blast furnace production operation is stable.Key Words blast furnace; central feed type bell-less top equipment; material distribution angle; basis matrix1 前言红河钢铁有限公司3#高炉有效容积设计为1 350 m3,采用国产化串罐式无料钟炉顶系统。

所有阀门全液压推动,设有自动、集中手动、现场手动3种操作模式,和时间、重量,两种合用3种控制模式,并配置声纳传感器检测参与控制。

具有设备可靠、精度高、布料灵活的特点,并能实现批次递进布料,增强布料均匀性。

发挥无钟炉顶技术装备优势,掌握高炉布料规律,是制定高炉合理装料制度的重要内容。

对煤气流分布合理、改善利用,活跃炉缸、炉况顺行、高炉长寿、节能、环保等具有积极的意义。

红钢1 350 m3高炉通过计算和开炉实测确定的布料角度和基础矩阵,形成的焦炭、矿石平台和中心漏斗的深度合理,满足炉料在不同倾角下炉喉截面的分布要求,在生产条件发生较大变化时,对基础矩阵微调边缘和中心O/C比,控制焦炭、矿石加权角度差,很好地适应了当期不同原燃料条件的生产要求,高炉炉喉煤气流分布合理、稳定顺行,指标合理,在生产实践中应用效果良好。

2 炉顶设备特点红钢3#高炉炉顶系统由装料设备、料罐均排压设施、炉顶液压站、润滑站、炉顶溜槽传动齿轮箱及水冷却设施、炉顶探尺、检修设施及炉顶框架等所组成。

设计采用上料罐固定,内设分配器的型式,上、下料闸采用封闭式结构。

布料溜槽档位倾动角度精度在0.5~1.0°范围内,可正反两个方向旋转,准确灵活实现环形、螺旋、定点、扇形四种布料方式。

2.1 装料设备性能红钢3#高炉串罐无料钟装料设备主要由固定料罐、称量料罐、阀箱、传动齿轮箱及布料溜槽等部分组成,其主要性能如下:1)上料闸下料能力:焦炭: 1.2 m3/s烧结矿: 1.6 m3/s称量料罐有效容积:30 m3称量料罐设计压力:0.25 MPa(工作压力0.18 MPa)2)料流调节阀排料能力:焦炭:0.75 m3/s烧结矿: 1.45 m3/s3)布料溜槽:长度: 2 860 mm旋转速度:8.0 r/min倾动速度:0 ~1.6 °/s倾动范围:2~53 °倾动停止位置:11个4)各阀驱动方式:液压2.2 装料制度特点装料上分为:一批料分两次装入(C↓O↓);一批料分三次装入(C↓O L↓O S↓)。

一周期炉料的组合,最多可由16个小料批(每个小料批为一个矿批或一个焦批)或者8个料批组成,满足较为复杂的炉料组成配矿入炉。

矿批重和焦批重可在允许范围内波动。

周期装料程序,全部纳入自动控制。

装料能力有足够的富裕能力,作业率70%即可满足正常生产需要。

此外,具有料线自动补偿、自学习模式功能。

根据不同料线范围内设定值按实际料线进行自动倾动角度补偿,确保空料时炉料入炉落点不变,煤气流不致于因空料发生变化;可根据不同批重焦炭、矿石重量按设定多项式曲线对料流调节阀开度进行自动修正。

确保炉料批重发生变化时炉料按既定档位、既定圈数将炉料在最后一圈完全布完,在不同批重、品种时使O/C值保持稳定。

3 布料档位角度、基础矩阵确定实践证明,高炉内焦炭多的地方,煤气流较发展,煤气成分中CO含量高,温度高,软熔带位置也高。

装料制度对炉内软熔带的生成、形状、位置密切相关,对炉内二次煤气流分布影响巨大。

而布料是否合理对炉内第三次煤气流合理分布、有效利用煤气热能、高炉寿命具有决定性作用[1]。

无料钟炉顶布料方式,主要考虑焦炭平台、矿石平台的宽度和中心漏斗的深度。

找出满足当期生产条件下,不同倾角下炉料在炉喉截面的分布规律,保证炉料形成平台、堆尖位置合理,是制定合理装料制度的主要内容。

3.1 布料落点计算炉料堆尖位置水平移动的距离不但受溜槽布料角度的影响,还受料线深度影响。

对不同料线下溜槽各倾角布料落点进行计算,以得到合理的堆尖位置及不同料线范围内溜槽布料角度补偿值,满足高炉满料线和空料时布料要求,稳定煤气流。

3.1.1 计算参数选择红钢3#高炉落点计算所需相关参数选择见表1。

表1 红钢3#高炉落点计算相关参数Table 1 Relevant Parameters of Placement Calculations of Honggang No.3 BF项目溜槽转速初速度溜槽末端速度料槽摩擦系数溜槽长度溜槽有效长度料在x向投影炉料计算落点料线高差倾动距单位转/s m/s m/s m m m m m m符号ωC0C1μl0lβlx n h2 e数值0.133 0.2~0.6 计算0.53 2.86 计算计算计算 1.20 0.65 3.1.2 布料落点计算布料角度不同,溜槽末端速度、溜槽实际有效长度相应发生变化。

料线不同,同一布料角度炉料落点不同。

由溜槽实际有效长度的高炉布料统一方程[2],计算出高炉不同料线、布料角度与落点情况(见表2)。

表 2 红钢3#高炉不同料线下各倾角炉料落点值 m Table 2 Materials Placement of Each Angel Under Different Depth of Honggang No.3 BF mhβ48°49°50°51°52°53°54°55°56°57°58°59°1.4 m 2.973 2.889 2.804 2.718 2.631 2.543 2.454 2.365 2.2749 2.184 2.094 2.0021.8 m 3.0442.960 2.874 2.787 2.698 2.609 2.519 2.428 2.337 2.245 2.152 2.0592.0 m3.113 3.028 2.941 2.853 2.764 2.673 2.582 2.49 2.397 2.304 2.209 2.1154.0 m 3.729 3.637 3.543 3.446 3.347 3.246 3.144 3.04 2.934 2.827 2.718 2.609 6.0 m 4.250 4.152 4.051 3.947 3.84 3.731 3.619 3.505 3.388 3.269 3.149 3.026h β1.4 m 1.911 1.819 1.727 1.634 1.541 1.448 1.355 1.166 1.071 0.974 0.3421.8 m 1.966 1.872 1.778 1.683 1.589 1.493 1.398 1.204 1.106 1.007 0.3532.0 m 2.020 1.924 1.828 1.731 1.635 1.537 1.439 1.241 1.141 1.039 0.3674.0 m 2.498 2.386 2.272 2.158 2.043 1.926 1.808 1.569 1.446 1.321 0.4536.0 m 2.902 2.776 2.648 2.519 2.388 2.255 2.120 1.844 1.703 1.558 0.527注: h—料线;β角—溜槽与水平线夹角。

计算结果表明,在料线2.0 m以上时,溜槽角度向高炉中心每变化1°,炉料堆尖位置水平移向高炉中心距离范围为0.082~0.102 m。

料线越低、角度越靠近中心,堆尖位置水平移动的距离越大。

料线4.0 m时,为0.089~0.125 m;料线6.0 m时,为0.094~0.145 m。

即料线越低,溜槽补偿角度应越小。

以β角=56°为例,料线2.0 m时,对应落点为2.397 m,料线4.0 m时,β角应为61°,对应落点为2.386 m,需补偿5°。

料线6.0 m时,β角应为64°,对应落点为2.388 m,只需再补偿3°即满足。

倾角不变时,在料线上移过程中,堆尖移向中心。

移动距离范围为0.048~0.020 m,越靠近炉墙,移动距离越大。