工艺卡表格

注塑工艺卡表格

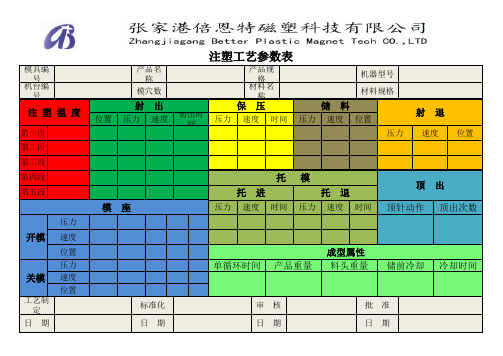

注塑工艺参数表

模具编号产品名称产品规格机器型号材料规格

注 塑 温 度

射 出

保 压

储 料

射 退

位置

压力

速度机台编号

模穴数

材料名称

压力

速度

位置

位置

第一段射出时间压力

速度

时间

压力

速度

第三段第二段第四段托 模

顶 出

托 进

托 退

模 座

压力

速度

时间

压力

速度

时间

第五段

顶针动作

顶出次数

开模压力

速度成型属性关模

压力单循环时间产品重量

位置料头重量

储前冷却冷却时间

位置

批 准速度日 期

日 期

日 期

日 期

工艺制定标准化审 核。

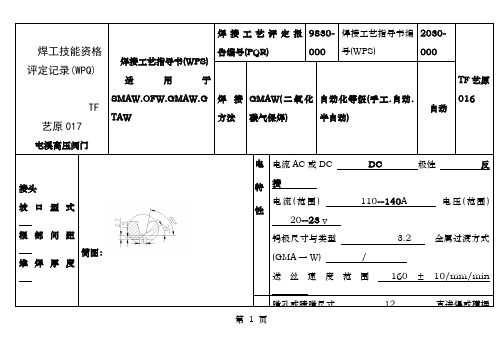

焊接工艺评定工艺总合表格

焊工技能资格评定记录(WPQ)TF艺原017 屯溪高压阀门焊接工艺指导书(WPS)适用于SMAW.OFW.GMAW.G TAW 焊接工艺评定报告编号(PQR)9830-000焊接工艺指导书编号(WPS)2030-000TF艺原016焊接方法GMAW(二氧化碳气保焊)自动化等级(手工.自动.半自动)自动接头坡口型式根部间距堆焊厚度简图:电特性电流AC或DC DC极性反接电流(范围) 110--140A 电压(范围)20--23 v钨极尺寸与类型 3.2 金属过渡方式(GMA一W) /送丝速度范围160±10/mm/min嘴孔或喷嘴尺寸12 直进焊或横摆第1 页第2 页第3 页制日期核日期签日期准日期屯溪高压阀门焊接工艺评报告(PQR)适用于SMAW.OFW.GMAW.GTAW焊接工艺评定报告编号(PQR)9830-000焊接工艺指导书编号(WPS)2030-000TF艺原013焊接方法GMAW(二氧化碳气保焊)自动化等级(手工.自动.半自动)自动接头堆焊厚度熔敷焊缝金属厚度简图:焊接技巧焊接速度有无摆动摆动方式多焊道或单焊道(每侧) 多焊丝或单焊丝(每侧)焊接层数 2 转动角度720°焊丝离工件距离mm检查结果外观尺寸外观质量及尺寸均合格硬度伤着色探伤/ 磁粉探伤合格第4 页第5 页第6 页焊工姓名郑凯钢印号: C 部门:焊接工部所用的焊接方法:GT AW自动化等级:■手工□半自动□机动□自动焊工焊接试件时遵照的WPS No. WPS 2030-050试件母材编号:HQ-04 厚度25mm 填充金属标准:AWSEA182/F304 ●H0CR18Ni9衬垫(金属焊缝金属双面焊焊剂等) (QW-402) 角焊角焊母材厚度-OFW (QW-403) 25mm ≥25mm ASME P- No . 8-1与ASME P- No . 8-1(QW-403) 填充金属种类[实芯/空芯/药芯-GTA/PAW(QW-404)]实心实心每种焊接方法的手工或半自动焊接的变素实际值评定范围化学分析时堆焊层厚度/ / 焊接位置(1G,5G等) (QW-405) 1G第7 页1G焊接方向(上坡焊/下坡焊) / /背过渡形式(GTAW) (QW409) / / 焊接电流类型与极性(STAW) (QW409) DC /反接DC/ 反接自动/机动焊变数(QW-360) 实际值评定范围直接控制/遥视控制∕∕电压自动控制(GTAW) ∕∕衬垫( 金属、焊缝金属、双面焊、焊剂等) ∕∕外观检验结果(QW-302.4) 采用5培放大镜查检表面焊接均匀、无可见裂纹、无其它缺陷。

机械加工工艺过程卡表格

材料牌号 40Cr GB/T3078 毛坯种类

材料规格 Φ14

圆钢

设备名称及编号

工艺

开式压力机

Φ14下

自动数控

Φ14弹性

无心磨床

砂轮、导轮

滚丝机

托架、滚

压力机

专用热弯模/超

盐浴炉

人工

磁粉探伤机

设 计(日期)

校 对(日期)

审 定(日期)

批 准(日期)

毛坯种类 重要度

****

圆钢

共 1 页第 1 页

工艺装备

Φ14下料模

Φ14弹性夹头

砂轮、导轮、托板

托架、滚丝轮

专用热弯模/超音频加热器

批 准(日期)

会 签(日期)

*********有限公司

机械加工工序过程卡

序号 工 序 名 称

工序内容

10

下料

外径Φ13.8 ,长度为89±0ቤተ መጻሕፍቲ ባይዱ3

20

车滚丝经 尺寸参照工艺图

30

磨滚丝经 尺寸参照工艺图

40

滚丝

尺寸参照工艺图

50

热弯

按图示要求将工件热弯成型

60

调质

调质硬度HRC35-40

70

校正

校正开口尺寸,保证开口尺寸72±0.5,两脚平面度为0.2

80

探伤

100%磁粉探伤检验

90

表面处理 Fe/Ep.Zn8,QC/T625

100

烘箱去氢

对产品进行去氢处理

CJ

检验

见检验卡

A 版本 更改文件号

20**-**-** 首次发布 更改日期

更改内容

过程卡

容

基本型号 适用车型

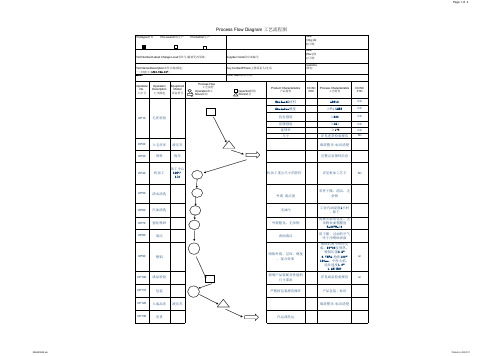

样件工艺过程流程图表格

Page 1 of 4Date (Orig.)编制日期:Date (Rev.)修订日期:Customer 顾客:Operation No.工序号Operation Description 工序描述EquipmentModel设备型号Product Characteristics产品特性CC/SC /HIC Process Characteristics工艺特性CC/SC /HICMaterial材料ADC12CC Hardness硬度≥74.1HBS CC 抗拉强度≥228CC 屈服强度≥154CC 延伸率 ≥1%CC 尺寸详见进货检验规范SCOP20入毛坯库液压车堆放整齐,标识清楚OP30领料拖车完整记录领料信息OP40机加工加工中心MCV-850机加工重点尺寸的管控详见机加工艺卡SCOP50清水清洗外观 清洁度零件干燥、清洁,无杂物OP60汽油清洗无油污工业汽油浸泡1小时、晾干OP70强化喷砂外观粗化、无杂物彻底去除氧化皮、无杂物表面粗糙度Rz20-Rz40OP80清洁表面清洁用干燥、过油的空气吹干净喷砂表面OP90喷钼喷钼外观、层深、硬度、接合效果喷砂后两小时内完成,50-80度预热,喷钼压强0.5-0.7MPa,枪距100-150mm,中性火焰。

送丝速度1.3-1.6M/MIN scOP100成品检验影响产品装配及性能的尺寸要求详见成品检验规范scOP110包装严格按包装规范操作产品包装、标识OP120入成品库液压车堆放整齐,标识清楚OP130发货汽运或托运Part Name/Description 零件名称/描述:Key Contact/Phone 主要联系人/电话:一二档拨叉(1380.306.007)Part Number/Latest Change Level 零件号/最新更改等级:Supplier Code 供应商编号:Process Flow Diagram 工艺流程图Prototype 样件 Pre-Launch 试生产 Production 生产 Process Flow工艺流程Operation 加工 Inspection 检验Move 移动 Store 储存6S500Core Team 核心小组:OP10毛坯检验226459242.xls Printed on: 2014-8-1。

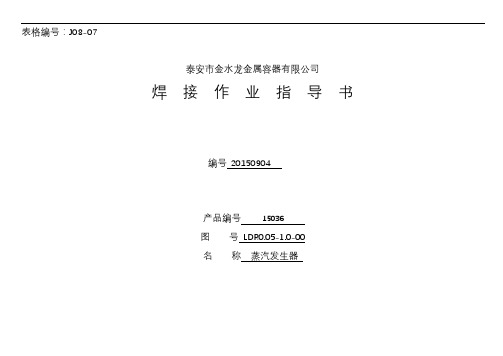

焊接工艺卡模板

mm

/

检验

序号

本厂

监检单位

第三方或用户

20(接管)

Φ108×6

3

E

焊缝

金属

焊条:J507

厚度mm

/

5

E

焊接位置

——

层

道

焊接

方法

填充材料

焊接电流

电弧电压

(V)

焊接速度( cm/min)

线能量

(kJ/cm)

施焊技术

焊条电弧焊

牌号

直径(mm)

极性

电流(A)

预热温度(℃)

室温

定位焊

SMAW

J507

Φ4.0

直径(mm)

极性

电流(A)

预热温度(℃)

室温

定位焊

GTAW

ER50-6

Φ2.4

直流正接

80~120

12~14

14~16

层间温度(℃)

≤250

1

1

GTAW

ER50-6

Φ2.4

直流正接

80~120

12~14

14~16

≤7.2

焊后热处理

——

2-3

1

SMAW

J507

Φ4.0

直流反接

160~180

22~24

14~18

直流反接

160~180

22~24

14~18

层间温度(℃)

≤250

1~3

1

SMAW

J507

Φ4.0

直流反接

160~180

22~24

14~18

≤18.5

焊后热处理

——

4~8

NBT47015焊接工艺规程表格

焊接工艺规程

编号

产品编号项目

用户位号

图号名称

版次

阶段

说明

修改标编号表

接头编号示意图:

接头编号

焊接工艺卡编号

焊接工艺评定报告编号

焊工持证项目

无损检测要求

焊接材料汇总表

母材

焊条电弧焊SMAW

埋弧焊SAW

气体保护焊MIG/TIG

焊条牌号/规格

烘干温度/时间

层-道

焊接方法

填充材料

焊接电流

电弧电压,V

焊接速度

cm/min

线能量

施焊技术

牌号

直径

极性

电流,A

预热温度(℃)

道间温度(℃)

焊后热处理

后热

钨极直径

喷嘴直径

脉冲频率

脉宽比

气体成分

气体流量

正面

背面

焊丝牌号/规格

焊剂

烘干温度/时间

焊丝牌号/规格

保护气体

混合比

压力容器技术特性

部位

设计压力,MPa

设计温度,℃

试验压力,MPa

焊接接头系数

容器类别

备注

接头焊接工艺卡

焊接工艺卡编号

图号

接头名称

接头编号

接头编号

焊接工艺评定报告编号

焊工持证项目

检验

序号

本厂

监检单位

第三方或用户

母材

厚度

mm

焊缝

金属

厚度

mm

焊接位置

NB47014-2011焊接工艺评定表格[教材]

![NB47014-2011焊接工艺评定表格[教材]](https://img.taocdn.com/s3/m/0b200c735fbfc77da369b186.png)

NB47014-2011焊接工艺评定表格[教材] 预焊接工艺规程(pWPS)单位名称预焊接工艺规程编号日期所依据焊接工艺评定编号: 焊接方法机械化程度(手工、半自动、自动) 焊接接头: 简图:(接头形式、坡口形式与尺寸、焊层、焊道布置坡口形式: 及顺序)衬垫(材料及规格)其他母材:类别号组别号与类别号组别号相焊或标准号材料代号与标准号材料代号相焊对接焊缝焊件母材厚度范围角焊缝焊件母材厚度范围管子直径、壁厚范围:对接焊缝角焊缝其他填充金属:焊材类别:焊材标准:填充金属尺寸:焊材型号:焊材牌号(金属材料代号):填充金属类别:其他对接焊缝焊件焊缝金属厚度范围: 角焊缝焊件焊缝金属厚度范围耐蚀堆焊金属化学成份(%)C Si Mn P S Cr Ni Mo V Ti Nb/ / / / / / / / / / / 其他:注:每一种母材与焊接材料的组合均需分别填表焊接位置: 焊后热处理:对接焊缝的位置: 焊后热处理温度(?): 立焊的焊接方向:(向上、向下) 保温时间范围(h): 角焊缝位置立焊的焊接方向:(向上、向下)预热: 气体:最小预热温度(?) 气体混合比流量L/min 最大道间温度(?) 保护气: 保持预热时间尾部保护气: 加热方式背面保护气: 电特性电流种类极性焊接电流范围(A) 电弧电压(V) 焊接速度(范围)钨极类型及直径喷嘴直径(mm) 焊接电弧种类(喷射弧、短路弧等) 焊丝送进速度(cm/min) (按所焊位置和厚度,分别列出电压和电压范围,记入入下表) 焊接工艺参数填充金属焊接电流焊道/ 焊接电弧电压焊接速度线能量焊层方法牌号直径极性电流(A) (cm/min) (kJ/cm) V技术措施:摆动焊或不摆动焊摆动参数焊前清理和层间清理: 背面清根方法单道焊或多道焊(每面) 单丝焊或多丝焊导电嘴至工件距离(mm) 锤击其他: 绘制日期审核日期批准日期焊接工艺评定报告单位名称焊接工艺评定编号焊接工艺指导书编号焊接方法机械化程度:(手工、半自动、自动)接头简图: :(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度)母材: 焊后热处理:材料标准保温温度(?) 材料代号保温时间 (h) 类、组别号与类组别号保护气体:相焊气体混合比流量(L/min) 厚度保护气体直径尾部保护气其他背面保护气填充金属: 电特性 :焊材类别电流种类焊材标准极性焊材型号钨极尺寸焊材牌号焊接电流焊材规格焊接电压焊缝金属厚度焊接电弧种类其他其他焊接位置: 技术措施对接焊缝的位置 (向上、向下) 焊接速度(cm/min) 角焊缝位置 (向上、向下) 摆动或不摆动摆动参数预热: 多道焊或单道焊(每面) 预热温度(?) 多丝焊或单丝焊道间温度(?) 其他其他拉伸试验试验报告编号:试样宽度试样厚度横截面积最大载荷抗拉强度试样编号断裂部位和特征mm ? mm (mm) kN MPa弯曲试验试验报告编号:试样厚度弯心直径弯曲角度试样编号试样类型试验结果 (?) (mm) (mm) 冲击试验试验报告编号:夏比V型试验温度冲击吸收功侧向膨胀量试样编号试样尺寸备注缺口位置 ? J mm金相检验(角焊缝):根部(焊透、未焊透) ,焊缝(熔合、未熔合) 焊缝、热影响区(有裂纹、无裂纹)检验截面 ? ? ? ? ? 焊脚差(mm)无损检测:RT UT MT PT 其他耐蚀堆焊金属化学成份(重量,%)C Si Mn P S Cr Ni Mo V Ti Nb化学成分表面至熔合线的距离(mm)附加说明:结论:本评定按NB?T47014-2011规定焊接试件、检验试样,确认试验记录正确评定结果:(合格、不合格)焊工焊工代号施焊日期姓名编制日期审核日期批准日期第三方检验换热管与管板与管板焊接工艺卡接头简图: 焊接工艺程序焊接工艺卡编号图号接头名称接头编号焊接工艺评定报告编号焊工持证项目序号本厂监检单位第三方或用户管: 管: 换热管与管板焊接接头:还要画出管孔周边管板结构、母材代号厚度mm 检板: 板: 预制金属衬套形状及尺寸验焊接方法或焊焊缝金属接工艺厚度mm 焊接位置填充金属焊接电流层-道焊接方法电弧电压,V 焊接速度,cm?min 线能量kj?cm 施焊技术牌号直径极性电流(A) 预热温度(?) 道间温度(?) 焊后热处理后热钨极直径喷嘴直径脉冲频率脉宽比(,)正面气体气体成分流量背面编制日期审核日期批准日期换热管与管板焊接工艺附加评定报告单位名称焊接工艺附加评定报告编号焊接工艺卡编号:焊接简图:评定因素:焊接方法及机动化程度焊接位置焊条直径填充金属公称直径手工焊时立焊方向(向上、向下)角焊缝厚度每面单道焊?多道焊焊接电流值预制金属衬套预制金属衬套的形状与尺寸换热管与管板接头:标注母材类别、换热管外径、管换热管与官办的连接方式壁厚、管孔周边管板结构、预制金属衬套的形状与尺换热管与管板接头的清理方法寸、孔桥宽度外观检查: 报告编号: 结果渗透检验: 报告编号: 接头编号 1 2 3 4 5 6 7 8 9 10 有无裂纹金相检验: 报告编号:检验面编号 1 2 3 4 5 6 7 8 是否合格有无裂纹,未融合角焊缝厚度(mm) 是否焊透结论:本附加评定按NB?T47014-2011附录D规定焊接试件、检验试样,确认试验记录正确评定结果:(合格、不合格)焊工姓名焊工代号施焊日期编制日期审核日期批准日期。

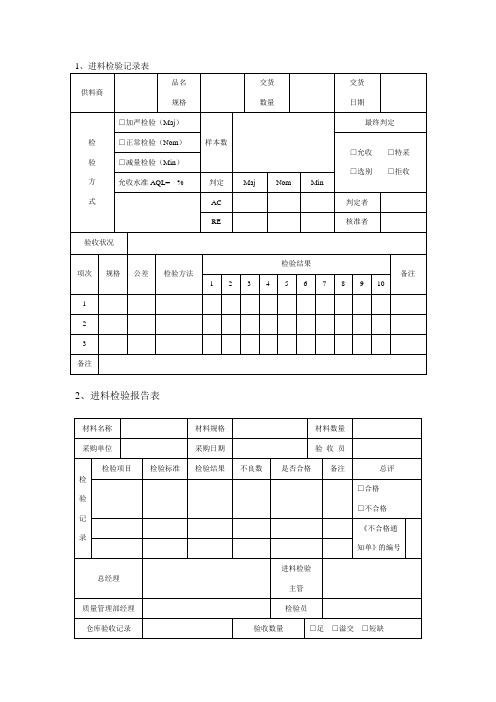

工艺卡片的主要内容

工艺卡片的主要内容

工艺卡片通常指一种文件或表格,用于记录和规范生产过程中的操作流程和参数,以便生产人员按照规定的流程和参数进行操作,确保生产质量和效率。

其主要内容包括以下几个方面:

1.产品信息:应记录产品名称、规格、材质、尺寸、批次号等基本信息,并应按照标准或客户要求进行分类和编码。

2.工序信息:应给出生产过程中所涉及的工序名称、序号和操作要求,并包括每个工序所需的设备、工具、模具、材料、零部件等必要条件。

3.操作流程:应规范化和详细化每个工序的操作流程和步骤,包括加工方法、加工顺序、操作要领等,以便生产人员参考和执行。

4.工艺参数:应明确每个工序所涉及的加工参数和技术要求,如加工速度、温度、压力、转速、测量精度等,以便生产人员能够在合理的范围内调整操作参数。

5.检测要求:应规定每个阶段所需要的检测要求和标准,以确保产品的质量和符合要求的技术标准,如检测方法、检测频率、检测点等。

6.质量控制:应在工艺卡片上明确质量控制要求,如首末件检验、巡检要求、产品抽样检测、特殊测试等等。

7.安全措施:应规定加工过程中需要注意的安全事项和措施,如个人防护、设备安全、作业环境、清洁和卫生要求等。

综上所述,工艺卡片记录了生产过程中的关键信息和任命,通过规范化、标准化和详细化的方式,为生产提供了可行性、安全性、可靠性和一致性的保障,帮助企业提高生产效率和产品质量,降低质量风险。

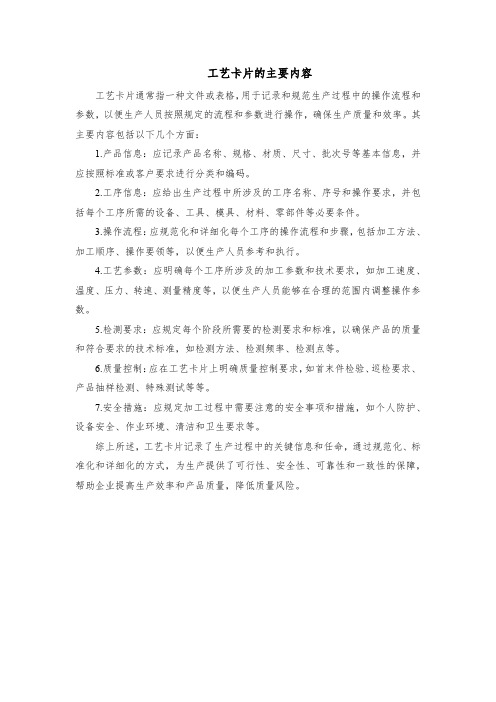

热处理表格

工程名称:江苏奥喜埃化工有限公司技改项目安装工程日期:天气:环境温度:部件名称接头编号材质规格加热方法升降温速℃/h 恒温温度℃恒温时间h 工艺卡号时间h温度℃时间h温度℃记录要求:1)严格按照热处理作业指导书或热处理工艺卡作业2)认真记录,填写清晰、完整。

3)每0.5h记录一次。

4)至少每0.5h到热处理现场巡查一遍。

5)当连续工作时间较长时,应每隔3h记录一次环境温度交接班记录异常情况记录:记录人接班人开始时间结束时间表B.2 焊接热处理操作记录工程名称:江苏奥喜埃化工有限公司技改项目安装工程日期:天气:环境温度:部件名称接头编号材质规格加热方法升降温速度℃/h 恒温温度℃恒温时间h 工艺卡号时间h温度℃时间h温度℃记录要求:6)严格按照热处理作业指导书或热处理工艺卡作业7)认真记录,填写清晰、完整。

8)每0.5h记录一次。

9)至少每0.5h到热处理现场巡查一遍。

10)当连续工作时间较长时,应每隔3h记录一次环境温度交接班记录异常情况记录:记录人接班人开始时间结束时间工程名称江苏奥喜埃化工有限公司技改项目安装工程部件名称过热器联络管道序号焊接接头编号材质规格加热方法热处理日期自动记录号热处理类型备注1 PG1 15CrMoG 273×20DR 2014.3.22 PWHT2 PG2 15CrMoG 273×20DR 2014.3.22 PWHT3 PG3 15CrMoG 273×20DR 2014.3.22 PWHT4 PG4 15CrMoG 273×20DR 2014.3.22 PWHT5 PG5 15CrMoG 273×20DR 2014.3.22 PWHT6 PG21 15CrMoG 273×20DR 2014.3.27 PWHT7 PG22 15CrMoG 273×20DR 2014.3.27 PWHT8 PG23 15CrMoG 273×20DR 2014.3.27 PWHT9 PG24 15CrMoG 273×20DR 2014.3.27 PWHT10 PG6 15CrMoG 159×12DR 2014.3.23 PWHT11 PG7 15CrMoG159×12DR 2014.3.23 PWHT12 PG8 15CrMoG159×12DR 2014.3.23 PWHT13 PG9 15CrMoG159×12DR 2014.3.23 PWHT14 PG10 15CrMoG159×12DR 2014.3.23 PWHT15 PG11 15CrMoG159×12DR 2014.3.23 PWHT16 PG12 15CrMoG159×12DR 2014.3.24 PWHT17 PG13 15CrMoG159×12DR 2014.3.24 PWHT18 PG14 15CrMoG159×12DR 2014.3.24 PWHT19 PG15 15CrMoG159×12DR 2014.3.24 PWHT20 PG16 15CrMoG159×12DR 2014.3.24 PWHT21 PG17 15CrMoG159×12DR 2014.3.24 PWHT说明:(1)本表按部件,以热处理顺序进行统计。

机械加工工艺表格

3

铣

铣六面,厚面留磨削余量0.4mm,侧面留磨削余量0.3mm

X5012

游标卡尺0.02×125mm

φ8端面铣刀

4

磨

磨上下面留磨削余量0.2mm,磨基准侧面

M7012

外径千分尺(25-50)0.02mm

P300×30×75WA60L5V穿丝孔线

内径千分尺)0-20)0.02mm

10

钳工

去毛刺,研磨型孔

11

检验

按图样尺寸检验

游标卡尺0.02×125mm

修改

标记

学生班级

学生姓名

指导教师

完成日期

签名

6

钻铣

在型孔内钻穿丝孔,钻φ5mm孔,攻螺纹,钻销孔,铣型孔

ZX6350A

塞规

φ6,φ5直柄麻花钻

φ5直柄机用铰刀

7

热处理

淬火硬度为58-62HRC

内径千分尺)0-20)0.02mm

φ5球头铣刀

8

电火花

与凸凹模配作加工型孔

D7140

9

磨

磨两端面,保证与型面垂直

M7012

P300×30×75WA60L5V35

四川工程职业技术学院

产品型号

机 械 加 工 工 艺 过 程 卡

零件编号

第页

零件名称

凹模板

共页

材料

名称

型号及规格

毛坯种类

毛坯尺寸

毛重(kg)

Cr12

净重(kg)

序号

工序名称

工序内容

设备

工艺装备名称与编号

工时定额(小时)

夹具

量具

刃具

辅具

准备

操作

单件

传动轴工艺卡片表格1

机械加工工艺过程卡片

产品型号

零(部)件图号

共页

产品名称

零(部)件名称

传动轴

第页

材料牌号

45#

毛坯种类

棒料

毛坯外型尺寸

Φ70×260

每毛坯件数

每台件数

备注

工序号

工序

名称

工序内容

车间

工段

设备

工艺装备

工时

准终

单件

10

下料

Φ70×260

20

热处理

调质处理

30

车

用三爪卡盘装夹夹右端车左端①车端面打中心孔②粗车Φ68外圆③粗车Φ55外圆留精车余量0.8

零(部)件图号

共页

产品名称

零(部)件名称

传动轴

第页

车间

工序号

工序名称

材料牌号

80

铣

45

毛坯种类

毛坯外形尺寸

每坯件数

每台件数

设备名称

设备型号

设备编号

同时加工件数

铣床

工位器具编号

工位器具名称

冷却液

夹具编号

夹具名称

工序工时

准终

单件

V型块

工步号

工步内容

工艺装备

主轴转速

切削速度

进给量

背吃刀量

走刀次数

定额

机动

辅助

机械加工工序卡片

产品型号

零(部)件图号

共页

产品名称

零(部)件名称

传动轴

第页

车间

工序号

工序名称

材料牌号

40

车

45

毛坯种类

毛坯外形尺寸

每坯件数

焊接工艺卡模板

气体保护焊MIG/TIG

焊条/规格

烘干温度/时间

焊丝/规格

焊剂

烘干温度/时间

焊丝/规格

保护气体

混合比

Q345R+Q345R

J507/Φ4.0

350/1

H10Mn2/Φ4.0

HJ431

250/2

ER50-6/Φ2.4

Ar

≥99.9%

20+20

/

/

/

/

/

ER50-6/Φ2.4

Ar

≥99.9%

图号

LDR0.05-1.0-00

接头名称

B类接头

2、点焊定位,焊点长15~20mm。

接头编号

B1、B2(封头+筒体)

3、检查定位焊缝质量。

焊接工艺评定

报告编号

PQR1505、PQR1506

4、按顺序施焊。

5、焊缝外观检查。

焊工持证项目

SAW-1G(K)-07/09/19

SMAW-FeⅡ-2G-12-FeF3J

/

B3、B4

20150904-3

PQR1501

GTAW-FeII-6G-12/60-FefS-02/11/12

PT-100%

I级合格

B1、B2

20150904-2

PQR1505

PQR1506

SAW-1G(K)-07/09/19

SMAW-FeⅡ-2G-12-FeF3J

GTAW-FeII-6G-12/60-FefS-02/11/12

500~550

35~38

40~50

≤31.4

钨极直径mm

——

HJ431

8~40目

电气装配工艺过程卡

活板手

3

将件10平面集电器和软缆引入器用件M12固定在主梁上

活板手螺丝刀

4

将件11螺钉和件12线卡子固定在端梁上,并将件16开

描图

式螺旋扣固定于端梁另一端

5

将件14铅丝按电器设备安装(地面)表格截好长度一端

钢丝钳

描校

固定于件16开式螺旋扣上,另一端固定在件11螺钉上

6

调节件16将件14铅丝拉紧

产品型号

LDA

部件图号

RY1.00

共页

产品名称

电动单梁起重机

部件名称

软缆引入器安装

第页

工

序

号

工序

名称

工序内容

装配部门

设备及工艺装备

辅助材料

工时定额

(min)

1

将件10滑轮穿过件14滑轮,用件11、12M10固定

活板手

在件6支架上

2

将件4线卡子角件5固定在件6支架上

活板手

3

将件7挡板用件5、件8固定在件6支架上

调节件16将件14铅丝拉紧活板手螺丝刀底图号将软电缆和件15锁链按跨度截好长度并按一定距活板手螺丝刀离固定在件13吊线夹上装订号各线上套好护线嘴设计日期审核日期标准化日期会签日期标记更改文件号签字日期标记更改文件号签字日期限公司起重机车间电气装配工艺过程卡片产品型号lda部件图号ld204020c产品名称电动单梁起重机部件名称土寸闭司机室电器设备安装工序名称装配部门设备及工艺装备辅助材料工时定额min接线盒安装在操纵室顶上电气部活板手照明灯用件3456固定好活板手螺丝刀将件13电铃用件101112m6螺钉固定在操纵室活板手螺丝刀侧面活板手将件19控制柜用年月日415m10螺栓固定好螺丝刀201固定好描图底图号装订号设计日期审核日期标准化日期会签日期标记更改文件号签字日期标记更改文件号签字日期限公司起重机车间电气装配工艺过程卡片产品型号lda部件图号ld204020b产品名称电动单梁起重机部件名称土寸闭司机室电器设备安装工序名称装配部门设备及工艺装备辅助材料工时定额min接线盒固定在司机室顶上螺丝刀活板手照明灯用件3456m4螺钉固定在司螺丝刀活板手将件13电铃用件101112螺钉固定在侧面螺丝刀活板手将件15照明变压器箱用件111214m6螺钉固定螺丝刀活板手将件16控制箱用件m10螺钉固定在里面螺丝刀活板手将件17按钮开关箱用件111214m6螺钉固定好活板手螺丝刀活板手钉固定在上面螺丝刀活板手底图号各线管套好护线嘴钢丝嘴装订号设计日期审核日期标准化日期会签日期标记更改文件号签字日期标记更改文件号签字日期限公司起重机车间电气装配工艺过程卡片产品型号lda部件图号ld204020a产品名称电动单梁起重机部件名称开式操纵室电气设备安工序名称装配部门设备及工艺装备辅助材料工时定额min电线管和件2安全门开关装配件点焊在操纵室里面电气部电焊机电焊条控制箱用件4567m8螺栓固定在操纵室里照明灯用件810固定在上面将件11凸轮控制器用件1314m81固定在件12支架上活板手螺丝刀电焊机电焊条将件15按钮开关箱用件1718m4螺钉固定在件16支架描图将件19电铃用件202122m6螺钉固定在操纵室侧面将件23363031分别用件24线卡子和件25活板手螺丝刀2729螺钉m4m6固定好底图号将件电阻器安装在操纵室顶上装订号设计日期审核日期标准化日期会签日期标记更改文件号签字日期标记更改文件号签字日期限公司起重机车间电气装配工

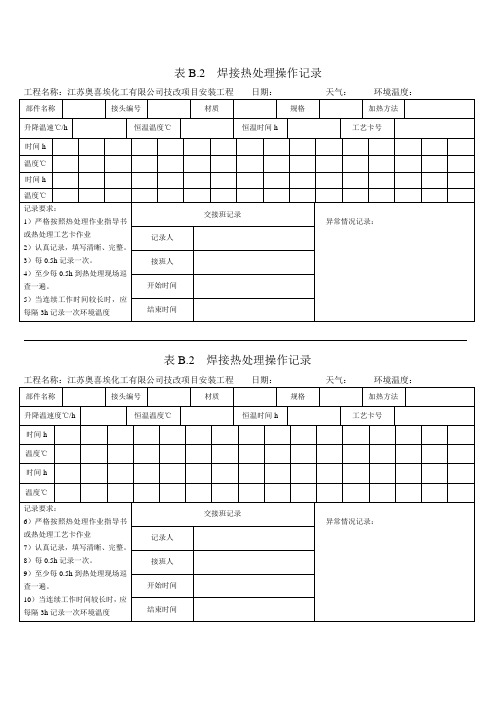

工艺评审表格

SOP 评审表

SOP 评审表/SOP 评审表/SOP 评审表/SOP

SOP 评审表 评审表 评审表 SOP/评审表 SOP/评审表 SOP/评审表 SOP/评审表 SOP/评审表 评审表 评审表

SOP SOP SOP 评审表 SOP/评审表 SOP/评审表 评审表 SOP SOP/评审表 SOP/评审表 SOP/评审表 SOP/评审表 SOP 评审表 评审表

SOP 评审表 评审表

SOP 评审表 评审表

SOP 评审表 评审表 评审表 SOP/评审表 SOP/评审表 SOP/评审表 评审表 评审表 评审表

SOP SOP/评审表

评审表 评审表

备注 C

扭力需要重新定义并验证

必须制作工装 现有工具不能满足需求,必须

重新定义 对结构需要重新修改 作业时困难,部品有干涉,必

序 号

名称

1

扭力

2

工装

3

工具

4

部件紧固标准

工艺标准

类别/标准

A

B

C

可参照现有扭力标准

可参照现有扭力标准,但需要 验证

扭力需要重新定义并验证

不需要考虑制作工装

需要验证考虑制作工装

必须制作工装

现有工具能够满足需求

需要定制工具

现有工具不能满足需求,必 重新定义

按正常工艺可满足需求

需要打乐泰胶水

对结构需要重新修改

隔板接头

5

后面板

5

6

气弹簧

7

下箱体

8

电气安装板

9

线槽

10

PCB板

1 自检接头正常弹起 2 外露标准 1 自检螺丝与边框的安全距离 2 边框的高度与目前的批头长度是否可以满足需求 1 自检接头正常弹起 2 气弹簧的力矩参数要求 1 自检下箱体的平面度要求 1 组件位置湿印标示 2 胶柱、铜柱及其他组件位置标示 3 电气安装板的材质统一 4 电气安装板的厚度统一 1 固定螺丝加平垫 2 出线位置增加防护 3 线槽孔位要求(如出图加工) 1 加工工艺 2 PCB板焊接资料对应位置电子元件容量标识 3 PCB板的湿印名称与实物名称一致

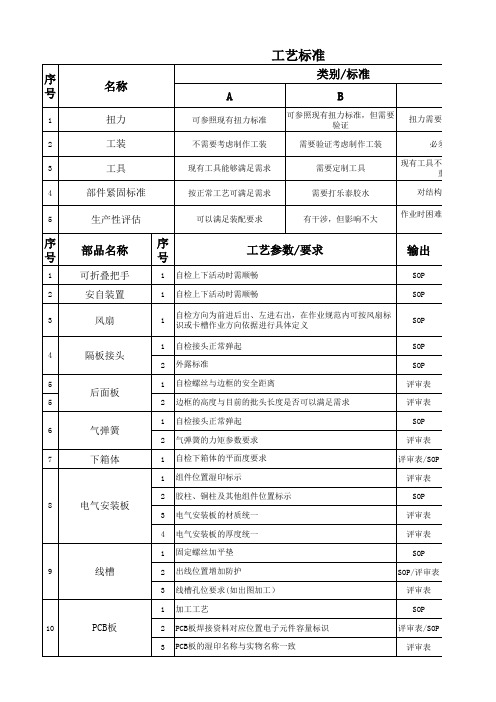

工艺质量部40张表格

2、进料检验报告表3、进厂零件质量检验表检验主管:检验员:检验日期:年月日4、进厂零件检验报告表5、进厂材料试用检验表6、材料不良改进通知表说明:1.就被判定拒收或特别采用的检验批向供应商发出。

2.供应商应限期回复。

7、进料检验日统计表8、原材料供应商质量检测表供应商名称:编号:9、外协厂商质量检查表填写日期:年月日检验主管:检验人员:10、供应商不合格品记录表年度:月份:编号:11、供应商物料拒收月统计表月份:日期:主管:制表:12、供应商质量评价体系表13、供应商综合评价表编号:填写日期:14、制程检验标准书厂长:主管:制表:说明:1.检验标准作为生产部门及检验部门的品质判定依据。

2.依不同的工序制定。

15、制造流程检验标准表编号:经办人:审核:16、生产过程检验标准表产品名称:部门:页次:17、产品质量检验标准表产品名称:有效日期:18、作业标准书说明:1.本标准书由质量管理部制作,经厂长认可(修订亦同)。

2.作为生产部门各工序作业的依据。

19、操作标准通知单填写日期:编号:制表:审核:批示:20、质量管理标准变动通知单20、生产流程检验记录表21、生产过程记录表批号:规格:工令:用途:编号:经办:审核:22、巡检记录表班别:填写日期:23、制程巡回检验表日期:部门:查验结果:○好△尚可×不良矫正说明:1.制程中对巡回抽检的记录。

2.检验标准范围可定上下限。

3.异常检验情况应追溯到源头及全过程的处理。

4.由相关部门呈阅后交质量管理单位存档。

24、产品质量抽检记录表机器名称:班别:抽查员:主管:25、产品别不良记录表编号:主管:填表者:说明:1.为对制程检验状况的统计报告。

2.不良率=不良数÷加工数×100%。

3.本表由相关权限单位呈阅后,由质量管理部存档。

26、操作者自主管理检查表部门:姓名:日期:说明:1.自主检验的项目以目视及使用量规为原则。

2.检查记录使用符号:√良,△尚可,×差。

如何制作CAXA工艺图表

1.5 丰富的工艺知识 库……………………………………………………………….3

1.6 导航功 能……………………………………………………………………………….4

1.7 辅助功 能……………………………………………………………………… ……….4

2. 用户界 面 ……………………………………………………………………………… ……….5

2.1 系统状 态…………………………………………………………………………………. 5

2.1.1 定制模 板…………………………………………………………………………………. 5

2.1.2 填写卡 片……………………………………………...………………………………….. 5

4.1.2 创建工艺卡 片………………………………………………………………….…...38

4.1.3 创建工艺模 板………………………………………………………………....…39

4.1.3.1 创建工艺规程模 板……………………………………………………………….39

4.1.3.2 创建工艺卡片模 板……………………………………………………………...…41

4.5 辅助功 能…………………………………………………………………………….…..5 8

4.5.1 卡片检 索…………………………………………………………………………...58

4.5.2 知识库管 理………………………………………………………………… ……...59

5. 统计卡片的制 作……………………………………………………….………………..… ….60

单元格内容来源:单元格内容来源包括:数据库、域。当内容来源指 定了库文件名称以后,还需要指定库文件的内容。单元格内容来源也可以 指定为域,系统将对指定为域的单元格的填写内容进行自动处理。

机械加工工艺卡经典模板

机械加工工艺卡经典模板产品名称:数控镗铣孔盘类零件毛坯种类:锻铝工序内容:1)粗、精铣四周,尺寸达图纸要求100×80,表面粗糙度Ra3.2;2)粗铣顶面,厚度达48,表面粗糙度Ra6.3;3)粗、精铣底面,厚度达45,表面粗糙度Ra1.6;4)粗、精铣顶面,厚度达图纸要求42±0.031,表面粗糙度Ra1.6;5)粗、精铣凸台50,表面粗糙度Ra1.6,达图纸要求;6)钻孔,包括6×M10-7H、4×Φ12H7、2×Φ30H7中心孔;7)钻孔,包括2×Φ30H7、4×Φ12H7、6×M10-7H至Φ8.5;8)扩孔,包括4×Φ12H7至4×Φ11.8和2×Φ30H7至2×Φ19;9)精铣凸台50,表面粗糙度Ra0.8,达图纸要求;10)钻孔,包括4×Φ12H7、2×Φ30H7中心孔;11)钻孔,包括4×Φ12H7至Φ8.5和2×Φ30H7至Φ19;12)扩孔,包括4×Φ12H7至4×Φ11.8和2×Φ30H7至2×Φ19.工艺装备:1)机加工实训车间铣X52K200虎钳;2)数控实训基地加工中心XH虎钳。

量具:游标卡尺(精度为125±0.02mm)。

夹具名称:200机用平口虎钳。

刀具规格:1)Φ80端铣刀;2)Φ16立铣刀;3)Φ2中心钻;4)Φ8.5钻头;5)Φ11.8钻头;6)Φ19钻头。

工序号:20工步号:1-12程序编号:XXX主轴转速:500-1500r/min进给量:80-200mm/min备注:1)删除了格式错误的段落;2)将原文中的表格内容改写成了文字描述。

工序号:20工步号:17零件名称:凸块材料:锻铝零件图号:LX07-01使用设备:XH714型立式加工中心主轴转速:300r/min、150r/min、1100r/min、1000r/min 进给量:60mm/min、50mm/min、120mm/min、100mm/min车间:数控实训基地背吃刀量:200±0.02mm量具:内径表、千分尺、螺纹规、深度尺备注工步内容:1.倒4×Φ12H7、6×M10-7H角C1成T102.扩2×Φ30H7至2×Φ263.粗镗2×Φ30H7至2×Φ29.74.粗镗2×Φ35H8至2×Φ34.6深9.95.精镗2×Φ35H8深10Ra1.6成T116.精镗2×Φ30H7深10Ra1.6成T127.铰4×Φ12H7深10Ra1.6成T13工序号:20工步号:18零件名称:凸块材料:锻铝零件图号:LX07-01使用设备:XH714型立式加工中心进给量:60mm/min、50mm/min、120mm/min、100mm/min车间:数控实训基地背吃刀量:200±0.02mm量具:内径表、千分尺、螺纹规、深度尺备注工步内容:1.全数检验2.清理、防锈、入库3.审核夹具名称:200机用平口虎钳刀具号:序号刀具号刀具规格:刀体:FM90-80LD15,刀片:LDMT1504PDSR-27P,Φ16,Φ2,Φ8.5,Φ11.8,Φ19-M2,Φ26-M3以上是针对该文章中的表格进行的修改,文章中没有具体的段落,无法进行改写。