脱胶工艺

辣椒油树脂脱胶工艺实验总结

辣椒油树脂脱胶工艺实验总结一、实验目的前期做的水脱胶实验都是在室温环境下进行的,由于没有考虑到生产设备和实验室设备的差别(主要是物料方面,实验室可以用流动性不是很好的物料进行离心,但是生产设备就很难进行)。

为了解决物料的流动性而又不对脱胶效果造成影响,有必要进行一轮新的摸索。

二、实验方法现在想到的方案有:热水、76°酒精、盐水加热、碱水加热的方法来解决流动性和脱胶。

但是做了很多实验,用盐水和碱水的方法再怎么做都无法解决物料的流动性,最后只保留了水和76°酒精的方法。

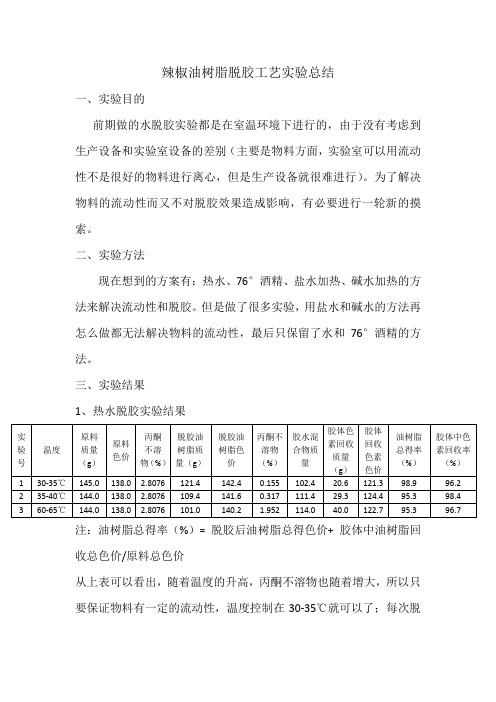

三、实验结果1、热水脱胶实验结果注:油树脂总得率(%)= 脱胶后油树脂总得色价+ 胶体中油树脂回收总色价/原料总色价从上表可以看出,随着温度的升高,丙酮不溶物也随着增大,所以只要保证物料有一定的流动性,温度控制在30-35℃就可以了;每次脱胶后得到的脱胶油树脂质量不同,这主要原因是人为因素造成的。

因为将物料进行离心后,胶水混合物和脱胶油树脂很明显的可以分成两部分,脱胶油树脂在上层,把脱胶油树脂倒出来的时候为了不把下层水液倒出,就尽可能的多留些色素在离心管中,我想如果在生产上,应该能分离得很彻底,回收色素也就相对容易了。

用上述水脱胶后的油树脂进行分子蒸馏,150克的油树脂加上脱气和分子蒸馏时间总共只需要45分钟左右,轻重组分比例为38:62,重组分色价为208,达到了预期的目的。

2、76°酒精脱胶实验结果注:原样的辣度为300ppm,2次脱辣没有测色价,只测了丙酮不溶物为0.6456%,从上表可以看出,低度乙醇也可以进行脱胶,而且也能达到丙酮不溶物≤1%的要求,流动性也很好,可以满足大生产上离心的要求。

四、实验总结综上所述,用温水和低度酒精都可以进行丙酮不溶物的脱除,根据王总的要求:我公司主要生产3种辣椒系列产品,第一是辣度为500ppm的辣椒油树脂产品;第二是辣度为200ppm的辣椒油树脂产品;第三是辣度为50ppm以下的辣椒红色素产品,我觉得现在比较好的工艺路线是:。

水化脱胶工艺课件

VS

工艺改进的方向

根据评估结果,针对存在的问题进行改进 是提高水化脱胶工艺的重要途径。改进方 向包括优化化学助剂的种类和用量、调整 工艺参数、改进设备结构等。此外,还需 要关注新技术和新材料的发展,及时将有 益的研究成果应用于生产实践。

04

水化脱胶工艺实践案例分析

案例一:某公司水化脱胶工艺的应用与实践

适用范围广

水化脱胶工艺适用于各种天然 和合成橡胶的脱胶,应用范围 广泛。

高脱胶率

水化脱胶工艺具有较高的脱胶 率,能够有效地提取和分离橡

胶中的杂质和成分。

水化脱胶工艺的局限性

湿度影响

水化脱胶工艺对湿度敏感,如果 湿度控制不当,会影响脱胶效果

和产品质量。

残留问题

虽然水化脱胶工艺使用水作为萃取 剂,但仍然存在一定的残留问题, 需要进一步解决。

结果评估

通过技术创新和发展,该公 司的水化脱胶工艺在产品质 量、生产效率、环保等方面 都取得了显著的提升,同时 也为该公司赢得了市场竞争 力。

05

水化脱胶工艺的优势与局限性

水化脱胶工艺的优势

节能环保

水化脱胶工艺使用水作为萃取 剂,相比传统有机溶剂,具有

更加环保和节能的优点。

操作简便

水化脱胶工艺操作简单,设备 投资少,易于维护和操作。

设备限制

由于水化脱胶工艺需要使用大量的 水,因此对于水资源短缺的地区, 该工艺的应用受到一定的限制。

水化脱胶工艺的发展趋势与展望

技术创新

随着科技的不断进步,未来水化 脱胶工艺将不断进行技术创新,

提高脱胶效率和产品质量。

环保优先

随着环保意识的提高,未来水化 脱胶工艺将更加注重环保和节能

方面的发展。

多元化应用

蚕丝织物的脱胶(精练)

复练 0.5

酶练 35

复练

工业皂/ g·L 硅酸钠/ g·L 保险粉/ g·L pH值 浴比 温度/℃ 时间/min

1

0.5

0.5 1

0.3 2 0.5 10 1:50 95 40

10.5 1:50 70 40

10 1:50 95 40

1:50 98 40

3.工艺流程

预处理→初练→复练→后处理(95℃热水洗5min→60℃热水洗5min→冷水洗min→晾干)

4.操作步骤

A.预处理: 根据坯绸重量及工艺处方配制预处理液,加热到70℃,将3块试样一起投入浴中精练。 40min后取出其中1块后处理;另两块进行初练。 B.初练: 根据坯绸重量及工艺处方配制初练液(保险粉暂不加入),加热到95℃,投入经预处 理的坯绸,20min后加入保险粉,再经20min后取出试样。取其中1块后处理,另1块进行复 练。 B.复练: 根据坯绸重量及工艺处方配制复练液,加热到98℃,投入经初练的试样,20min后加 入保险粉,再经20min后取出试样并后处理。 C.精练效果测定: 测定精练的试样的练减率、白度、毛细效应 练减率=(处理前织物恒重-处理后织物恒重)/处理前织物恒重×100%

蚕丝织物的脱胶(精练) 蚕丝织物的脱胶(精练)

一、实验目的

了解蚕丝织物脱胶原理和方法; 掌握工艺条件对脱胶效果的影响及练减率测 定方法。

二、实验原理

丝织物精练的目的是利用化学试剂,配合物理的、机械的作 用,去除织物上所含的天然杂质(主要是丝胶、色素、蜡质、 无机物等)、织造过程中加上的浆料、着色剂,以及染整加 工前沾上的污渍(如油污、锈渍等),得到光泽肥亮、手感 柔软、白度纯正、纹路清晰、渗透性好的练白产品,或者为 染色、印花提供质量良好的半制品。 丝素和丝胶的分子结构存在很大差异,使得二者对水、化学 品及蛋白水解酶等的作用有着明显的不同。丝胶可溶于水, 对化学药品及蛋白水解酶较敏感;而丝素则不溶于水,对化 学药品及蛋白水解酶显示一定的稳定性。利用二者的这一特 性,可在一定的工艺条件下将丝胶脱去而不损伤丝素。

油脂脱胶的技术

油脂脱胶技术1 油脂脱胶化学理论1.1 脱胶目的脱胶是脱除油脂中含有胶体物质的工艺过程。

在脱除的胶质物中,主要是磷脂和与磷脂结合钙、镁、铁微量金属及其它杂质。

其中大豆毛油含有3%左右磷脂,它们对油脂制品风味性和稳定性,及在使用时与油的起泡现象等均有直接关系;此外,脱胶工艺效果对其后脱酸、脱色、脱臭、脱蜡工艺也有一定影响。

另一方面,大豆磷脂精制后可作为食品乳化剂等产品,其用途极为广泛。

脱胶工艺中欲脱除的磷脂大体可分为水化磷脂(hydratable Phospholipids,HP)与非水化磷脂(Nonhydratable Phospholipids,NHP),两者在性质和脱除工艺上均有一定差异。

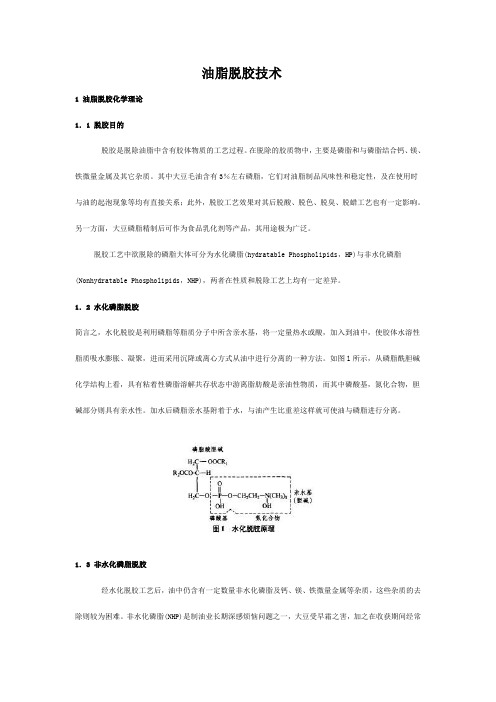

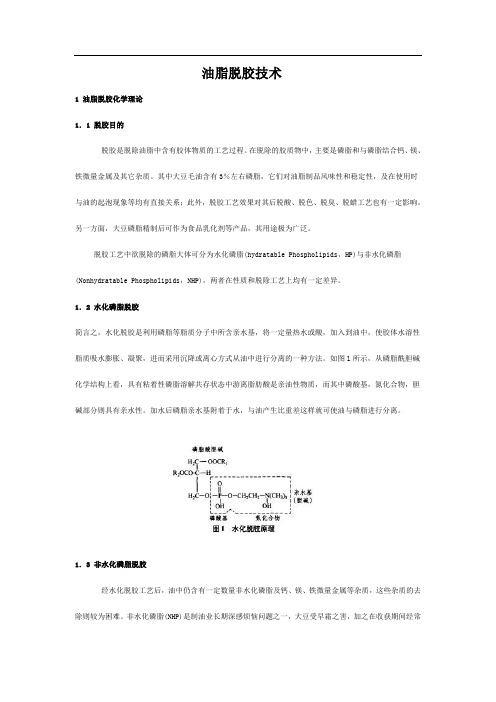

1.2 水化磷脂脱胶简言之,水化脱胶是利用磷脂等脂质分子中所含亲水基,将一定量热水或酸,加入到油中,使胶体水溶性脂质吸水膨胀、凝聚,进而采用沉降或离心方式从油中进行分离的一种方法。

如图l所示,从磷脂酰胆碱化学结构上看,具有粘着性磷脂溶解共存状态中游离脂肪酸是亲油性物质,而其中磷酸基,氮化合物,胆碱部分则具有亲水性。

加水后磷脂亲水基附着于水,与油产生比重差这样就可使油与磷脂进行分离。

1.3 非水化磷脂脱胶经水化脱胶工艺后,油中仍含有一定数量非水化磷脂及钙、镁、铁微量金属等杂质,这些杂质的去除则较为困难。

非水化磷脂(NHP)是制油业长期深感烦恼问题之一,大豆受早霜之害,加之在收获期间经常遇到连绵阴雨,及在贮存和运输中大豆发热,使毛油中非水化磷脂含量增高。

这样不仅使精炼损耗增大,且从这类毛油中所得到磷脂品质极差,油脂色泽也较深。

在油料压榨和浸出过程中,NHP生成与油料水分,油料细胞破坏,油料中磷脂酶D(Phosholipase D)活性等密切相关。

目前,在制油工程中先后开发出挤压膨化工艺(Expander Process),阿鲁高工艺(ALCON Process)和Supet Expro工艺等新方法,力图大力减少毛油非水化磷脂。

油脂脱胶技术

油脂脱胶技术1 油脂脱胶化学理论1.1 脱胶目的脱胶是脱除油脂中含有胶体物质的工艺过程。

在脱除的胶质物中,主要是磷脂和与磷脂结合钙、镁、铁微量金属及其它杂质。

其中大豆毛油含有3%左右磷脂,它们对油脂制品风味性和稳定性,及在使用时与油的起泡现象等均有直接关系;此外,脱胶工艺效果对其后脱酸、脱色、脱臭、脱蜡工艺也有一定影响。

另一方面,大豆磷脂精制后可作为食品乳化剂等产品,其用途极为广泛。

脱胶工艺中欲脱除的磷脂大体可分为水化磷脂(hydratable Phospholipids,HP)与非水化磷脂(Nonhydratable Phospholipids,NHP),两者在性质和脱除工艺上均有一定差异。

1.2 水化磷脂脱胶简言之,水化脱胶是利用磷脂等脂质分子中所含亲水基,将一定量热水或酸,加入到油中,使胶体水溶性脂质吸水膨胀、凝聚,进而采用沉降或离心方式从油中进行分离的一种方法。

如图l所示,从磷脂酰胆碱化学结构上看,具有粘着性磷脂溶解共存状态中游离脂肪酸是亲油性物质,而其中磷酸基,氮化合物,胆碱部分则具有亲水性。

加水后磷脂亲水基附着于水,与油产生比重差这样就可使油与磷脂进行分离。

1.3 非水化磷脂脱胶经水化脱胶工艺后,油中仍含有一定数量非水化磷脂及钙、镁、铁微量金属等杂质,这些杂质的去除则较为困难。

非水化磷脂(NHP)是制油业长期深感烦恼问题之一,大豆受早霜之害,加之在收获期间经常遇到连绵阴雨,及在贮存和运输中大豆发热,使毛油中非水化磷脂含量增高。

这样不仅使精炼损耗增大,且从这类毛油中所得到磷脂品质极差,油脂色泽也较深。

在油料压榨和浸出过程中,NHP生成与油料水分,油料细胞破坏,油料中磷脂酶D(Phosholipase D)活性等密切相关。

目前,在制油工程中先后开发出挤压膨化工艺(Expander Process),阿鲁高工艺(ALCON Process)和Supet Expro工艺等新方法,力图大力减少毛油非水化磷脂。

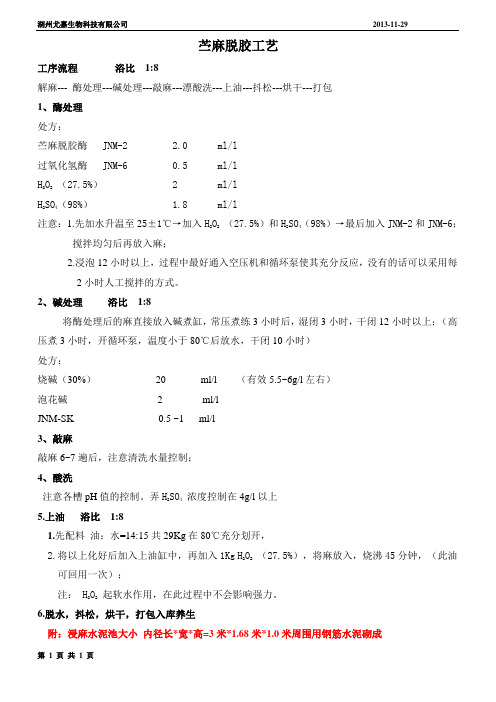

苎麻脱胶工艺

湖州尤嘉生物科技有限公司2013-11-29第 1 页共 1 页苎麻脱胶工艺工序流程浴比1:8解麻--- 酶处理---碱处理---敲麻---漂酸洗---上油---抖松---烘干---打包1、酶处理处方:苎麻脱胶酶 JNM-2 2.0 ml/l过氧化氢酶 JNM-6 0.5 ml/lH 2O2(27.5%) 2 ml/lH 2SO4(98%) 1.8 ml/l注意:1.先加水升温至25±1℃→加入H2O2(27.5%)和H2SO4(98%)→最后加入JNM-2和JNM-6;搅拌均匀后再放入麻;2.浸泡12小时以上,过程中最好通入空压机和循环泵使其充分反应,没有的话可以采用每2小时人工搅拌的方式。

2、碱处理浴比1:8将酶处理后的麻直接放入碱煮缸,常压煮练3小时后,湿闭3小时,干闭12小时以上;(高压煮3小时,开循环泵,温度小于80℃后放水,干闭10小时)处方:烧碱(30%)20 ml/l (有效5.5~6g/l左右)泡花碱 2 ml/lJNM-SK 0.5 ~1 ml/l3、敲麻敲麻6~7遍后,注意清洗水量控制;4、酸洗注意各槽pH值的控制。

弄H2SO4浓度控制在4g/l以上5.上油浴比1:81.先配料油:水=14:15共29Kg在80℃充分划开,2.将以上化好后加入上油缸中,再加入1Kg H2O2(27.5%),将麻放入,烧沸45分钟,(此油可回用一次);注: H2O2起软水作用,在此过程中不会影响强力。

6.脱水,抖松,烘干,打包入库养生附:浸麻水泥池大小内径长*宽*高=3米*1.68米*1.0米周围用钢筋水泥砌成。

油脂完全脱胶工艺技术

食用油精炼一个重要方面是食用油脂完脱除磷脂.某些磷脂可用水脱胶前全脱胶工艺简介除去,但油中仍存在着"非水化磷脂",需要用化学方法脱除.通常用油中残磷量评价脱胶效率,衡量油的质量和保存性,以及是否适合物理精炼.我们研究认为油中所含的铁是引起气味回复的重要原因,良好的精炼方法取决于脱除铁的效率.水可脱胶,但脱胶后油中仍含较高的铁,这种铁,以离子键合到磷脂上,这与发现,与磷脂键合方式相似,因此,从油中脱除铁,取决于脱除方法,使这种铁/磷脂络合物完全分解,然后转化成可水化物,才能有效地从油中脱除这些铁.该文简要介绍完全脱胶的实验室和工业试验过程,完全脱胶结果及其优越性.实验窒试验一般方法:每只试样油300克放入600烧杯,中用磁力搅拌搅拌,加温到90℃,先加入所需量的软水,然后加入所需的酸溶液,(译注:通常加水量占油重5—1.0%,磷酸加量0.1一.3%).在混合器中使油/酸混合3秒,用磁力搅拌器搅拌(通常3分钟),获得乳状液.再加入碱液于乳状液巾,充分搅拌混合以后,在5000离心分离3分钟,保持油温在45℃以上,把上层清油放入另一只600烧杯中,用去离子水洗涤(水洗温度90℃,加水量占油重量2%),水洗后的油通过离心分离,获得完:全脱胶油.当需要作对比时,可用实验室标准方法对完全脱胶油进行干燥,碱炼,脱色和脱臭.脱除铁的重要性:把水脱胶的大豆油加热到75℃,加入0.6(/)水和0.15%(/)磷酸(浓度89%),搅拌15分钟后,加入1.0%(,ⅳ)去离子水,再搅15分铷,然后加入1.0%(/)氧化镁粉盲末,充分搅拌,与磷酸作用5分钟,接着用离心法分离油;所得油用2.0(/)白土在140℃脱色3分钟;脱色油再进行物理精炼.用相同的水脱胶油,进行化学精炼(碱中和,耳毛色,脱臭).所得两类精炼大豆油试样的货架寿命相同优良,(水脱胶大豆油含铁鼍0.88;用氧化镁处理的大豆油含铁0.0;化学-精炼大豆油含铁0.20).试验表明,低的含磷量并不是保持良好质量的霞要条件,.重要的是油中含铁量低(低于0.20),才能保持良好的质跫和货架寿命.试验发现油中含有多价金属铁和铜,会促进油脂发生过氧化反应.油中异昧化合物是某些种类的氧化产物,由此可推断油中的铁会引起气昧回复.碱中和程度:用向日葵油(含磷5.4,,铁2.07)研究中和程度对油中残铁跫的影响.向油中加入.6%/)水和0.15%(,/)磷酸(浓度89%),按上述方法脱胶,然后加入不同碱液进行中和.试验发现加碱量使反应混合物在6以上就形成皂,皂浓度随着值增加而增加.试验表职皂的形成对油的精炼率有很大影响,一.因此,尽可能保持皂的浓度在最低水平.该试验结果发现:对磷酸部分中和达到中和程.度4045%,值5.4—6.0,可使皂浓度为零,含铁量最低(0.11一.13),含磷量最低(33—4.5).酸的数量和浓度:试验结果表明,要从油中有效地除去铁,必须保持磷酸浓度在2(/)以上,而酸的数量不是关键性因素,这是由于过低的酸浓度(20叻以下),不能有效地分解磷脂酸()的金属盐,仍然有油溶性的铁盐残存于油中不能除去.酸的种类:文献中列出多种酸用子脱胶,例如予3;檬酸,磷酸,盐酸,草酸,硫酸;9等等.但并非都能适用,分解非水化磷脂,必须用足够强的酸,而且这些酸不与油反应,并且是非氧化性酸,可以与非水化磷脂作用的酸,同时还要考虑生产成本,必须尽可用便宜的酸.试验表明采用柠檬酸或磷酸可以有效地脱胶,获得残磷量和残铁量很低的脱胶油.试验发现醋酸不能有效除去油中铁,主要是因为醋酸铁盐是油可溶的.碱的种类:试验表明用浓度7.5%(/)的溶液中和磷酸(中和程度45%左右),可以有效地除去磷和铁,(脱胶油残磷4.7,残铁量0.10).此外,用,或硅酸钠(水玻璃)也可以有效地中和磷酸,获得低含磷和铁的蜕咬浦,用浓度10.0%(/)溶液中和,可获得含磷5.8,含传0.17的脱浦;用浓度18%(/)水玻璃溶液中和,可获得含磷是5.7",含铁0.13的脯胶油.这些碱都是酸昀有效中和物工业试聆1,工艺流程:图1为完全观胶和脱胶油可能采用的几种精炼工艺流程.按照图完今脱咬工艺流程进行了工业生产试验.下文介锶有关工业生产试验中完全脱咬过程的几个关键性因素和工业试验坫果.2.酸的分散程度:瞪胶过程中加入磷酸(或柠檬酸水溶液,这蜂酸溶液与油混合成乳状液,这些乳状液中酸的液滴大小与分布,对于说胶反应至关审要.研究表明酸在油中乳状液的液滴平均直径为4.5--.1微米,就可以获得满意的脱胶效果,用旋转式混合器,或用静态混合器可以达到此要求.'研究结果发现酸的液滴小于10微米,就能使酸和油溶性()盐(即非水化磷脂'')充分接触反应,生成可水化磷脂.中和程度:采用较低的中和程度(中和磷酸45左右),'既不产生皂,又可达到完全脱咬目的.为了有数分离油中的质,采用二级离心分离方法,第一级离心分离除去译文?39?毛油加热器一一一稀酸循环…混合器暂存罐..碱液含油少的嗖质一离心分离器含油多的胶质一~离心分离器永洗一一一脱寝油一一碱炼一含油量低的皂脚干.脱色完全脱胶油工史脱色碱炼一古虽少的皂脱色物理精练:厂脱臭一一全精炼油一一一一完全脱曼工艺及其它几种缘工=图油中大部分胶质,得到含油很低的胶质;第二级离心分离除去油中剩余的少量胶质,得到含油量高的胶质,再返回混合器进行脱胶.完全脱皎油的质量:用含磷量109,(游离脂肪酸)0.52,水分0.1%的大豆油进行工业试验.加入0.2%(,,/)工业磷酸(浓度80%)和0.2%水(/),充分混合后,用12波美度烧碱液中和酸(中和程度40—6%),然后进行水洗.共计进行400吨大豆油脱胶试验.完全脱胶油质量如下:含磷4.0;含铁0.07;,0.38;茴香胺值0.5.完全脱胶油经过碱炼,脱色,,脱臭后的精炼油质量如下;含磷0.8;含铁0.06,含量0.02;茴香胺值1.5完全脱胶油经过脱色,物理精炼后所得的精炼油质量如下;含磷1.3;含铁0.04;含量0.02%;茴香胺值。

脱胶

麻脱胶是一个复杂的生物发酵过程,麻纤维脱胶的 过程实质上是提取麻纤维的过程,在我国,麻原茎 脱胶多采用沤麻的方式进行。

化学脱胶

一、绢纺原料化学脱胶:

丝胶对于化学药剂的敏感性比丝素高。化学 脱胶的原理是利用丝胶和丝素对于碱类、无 机酸等化学药剂稳定性的差异而去除丝胶, 丝胶较丝素易被水解生成易溶于水的化合物, 经洗涤除去。 桑蚕、柞蚕、蓖麻蚕和木薯蚕等不同品种的 茧,对于酸、碱等的作用也不同,脱胶工艺 也有差异。

酶脱胶

在原料脱胶时使用适当的酶制剂来提高脱胶速度和 质量,简称酶脱胶。 它比微生物自然发酵法前进了一步。酶是一种具有 特殊性能的蛋白质,又称生物催化剂,具有较多的 选择性。催化效率高,但不耐高温。 绢纺原料酶脱胶的原理是利用蛋白酶能先与丝胶生 成中间物,然后再经水解放出原来的酶,使丝胶中 肽键断裂而水解。适当的蛋白酶可促使丝胶迅速水 解,而对于丝素影响较小,不损伤纤维。

麻类微生物脱胶

多用于黄麻、槿麻、苘麻和亚麻等。 就是在一定条件下,通过自然发酵使一些微生物以 韧皮中胶质为营养料逐步生长繁殖,促使麻茎组织 内的胶质水解脱去。 对于黄麻、槿麻和苘麻,通常是将收割的麻茎或剥 制的生麻皮捆成一定重量的麻捆浸于河流、池塘或 小溪等缓流中使其自然发酵,主要是利用嫌气性微 生物进行部分脱胶,俗称精洗,这种脱胶的麻纤维, 一般称熟麻。

从原料到脱胶制取精干绵,可分为前处理、 煮练脱胶和后处理三个阶段。碱性煮练是化 学脱胶的主要环节,煮练次数可视原料品质 和工艺要求而定。 影响脱胶的主要因素有:练液的pH值、温 度、浴比和时间。化学脱胶的优点是脱胶速 度快、占用场地少、适于连续化生产。

二、麻类的化学脱胶:

主要适用于苎麻。 化学脱胶的原理是利用植物韧皮中纤维素和胶质对 碱、无机酸和氧化剂等稳定性不同而去除丝胶。 苎麻脱胶可分为前处理、碱液煮练和后处理三个阶 段。 碱液煮练是苎麻脱胶的中心工序,应用氢氧化钠另 加助剂。碱液的浓度、浴比、煮练的次数、压力、 时间和练液的循环,对脱胶效果和质量起重要作用。 缺点:脱胶时间长、 对纤维的损伤比较大

油脂脱胶工艺简介

酸脱胶法:干法脱胶

干法脱胶工艺流程

采用干法脱胶工艺时,只用酸处理,并进而对油进行脱色,得到脱胶、 脱色油。

毛油

磷酸

换热器

混合器

中间罐

漂白脱 色

脱胶脱 色油

• 50油工艺流程

50油工艺

50油工艺

• 50油工艺

• 该工艺是由美国斯坦利(Staley)公司开发采用无水醋酸脱胶方法。 该研究完成于1956年,故此命名为50油工艺。

热水

混合器

换热器

热水

酸脱胶法:简单酸脱胶工艺

简单酸脱胶工艺流程

毛油

磷酸

换热器

混合器

热水

中间罐

混合器

中间罐

脱胶油

离心机

酸脱胶法:简单酸脱胶工艺

• 酸脱胶法其中又分为:(a)简单酸脱胶法;(b)干法脱胶。如前所 述,在磷脂含量高的大豆油预处理中,采用挤压膨化工艺或阿 鲁高工艺,在溶剂浸出前进行特殊处理后,所得油中非水化磷 脂量显著降低,此时水化脱胶油中磷脂含量可降至10 ppm~20 ppm。在普通工艺中,要除去非水化磷脂,一般可采用酸处理 脱胶,胶质被调整为水化型非油溶性金属盐与磷脂的酸状态再 予处理。但是,对于磷脂含量低的棕榈油,棕榈仁油,椰子油, 橄榄油,动物油脂等,只要采用如下(A)和(B)两种酸处理法之中 一种方式即可简单进行脱胶。将加热后毛油(80℃ ~90℃)用磷 酸或柠檬酸充分混合,经过5~20分钟反应,再加入2%~5% 水充分混合,进行离心分离。

超滤脱胶法

• 超滤(uF)脱胶法是由德国克虏伯(Krupp)公司开发的一种脱胶新 工艺。其工艺流程如下:

•

超滤脱胶法

• 该法是在加热油中加酸进行混合后冷却,再(根据需要)加絮凝 剂和水并保持一定时间,使胶质凝缩后加热,再反复进行水洗 和离心分离后进行脱色。采用本工艺可将通常毛油中所含885 ppm磷脂,经超滤后磷脂可减至4ppm 。

植物油脂精炼——脱胶

卵磷脂的极性基强烈亲水,吸引水分子插入双分子层间,产 生膨胀;

随吸水量增加,磷脂膨胀加剧,成为比重比油脂大得多的胶 粒;

胶粒凝聚沉降,与油分离;

同时,与磷脂结合的蛋白、糖、粘质和微量金属也一起沉降;

磷脂分类

水化磷脂(HP):含极性较强基团,与水接触形成水 合物,且在水中析出;比如:卵磷脂、肌醇磷脂、脑 磷脂、磷脂酸等。 非水化磷脂(NHP):极性较弱

溶血磷脂的钙、镁盐 β-磷脂,磷脂酸羟基在2位

水化速率

非水化磷脂的脱除

添加:磷酸、柠檬酸、草酸

1.络合金属离子; 2.叶绿素变成脱镁叶绿素,油色变浅;

磷脂酸

磷酸脱胶

还有其他方法来 脱除非水化磷脂 吗?

4. 脱胶工艺

软水(0.1%磷酸) ↓ 过滤毛油→预热→水化→静置沉降→离心→ 含水脱胶油→干燥(脱水)→脱胶油 ↓ 回收油←油脚处理(盐析)←富油油脚 ↓ 磷脂

一些脱胶工艺参数

参数 水 用量 75%胶重 与胶等量 2~3% 3% 1% 温度 2% 32~49℃ 50~70℃ 65~75℃ 70℃

95℃

搅拌 时间 剧烈 机械搅拌 30~60min 10~15min

小结:

1.胶溶性杂质是什么? (磷脂、蛋白质和糖类等) 2.为什么必须脱除胶溶性杂质? (影响贮藏、精炼和加工)

脱臭时,高温焦化,发苦,油色固定

磷脂常与微量金属共存,促进氧化

3. 脱胶原理

甘油磷脂的结构

1. 毛油含水很少时,磷脂以内盐 式存在,极性很弱,呈溶解态。

+H2O

2. 毛油含一定量水时

磷脂胶束与水化磷脂形成

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大麻脱胶工艺(管云玲,青岛大学硕士,大麻碱氧一浴一步法短流程脱胶漂白新工艺研究)

工艺流程:

预浸酸—水洗—碱氧—浴—敲麻—水洗—酸洗—水洗—晾干。

预浸酸:

碱氧煮漂:

酸洗:

硫酸的浓度为1ml/L,时间为5分钟。

红麻脱胶工艺(张毅,红麻纤维的化学脱胶工艺)

工艺流程:

双氧水预处理(预氧) →水洗→碱煮→水洗→脱水→给油→脱油水→烘干。

预氧:

酸洗:

H2SO4质量浓度为0. 8 g/L,室温,5 min,浴比为1∶20。

碱煮:

罗布麻脱胶工艺(刘伟伟,新疆大学硕士,罗布麻碱氧法快速脱胶研究)

工艺流程:浸酸→水洗、沥干→碱氧一浴煮练脱胶→水洗、打纤→沥干→酸洗→水洗→脱水→抖松烘干→精干麻。

浸酸:

碱氧一浴煮练脱胶:

酸洗:

H2SO4浓度为1%,常温,时间为5min,浴比1:20。