压榨一级花生油脱胶工艺简介

压榨法生产花生油工艺流程

压榨法生产花生油工艺流程

压榨法生产花生油是通过物理压榨挤压方式从花生中获取花生油,保留了花生油的天然香味以及营养物质。

下面河南国瑞油脂介绍一下压榨法生产花生油工艺流程的详细情况以及用到的花生油加工设备。

在花生油压榨前要先使用花生预处理设备对花生进行处理,去除花生的杂质,调节花生的温度,湿度以及内部结构,从而提升花生油生产加工效率。

1. 使用清理设备将花生中的杂质去除。

常见的清理设备包括磁选器,清理筛以及去石机。

当然,需要根据花生的含杂量以及含杂种类来选择清理设备。

2. 使用剥壳机将花生的仁和壳分开。

花生壳不仅会影响花生油生产设备的使用,还会吸附一部分花生油,造成油脂损失,所以需要除去。

3. 使用破碎机将花生的粒度变小,增加花生的表面积,提高出油速度。

4. 使用轧胚机和蒸炒锅调节花生的温度,湿度以及内部结构,缩短花生油从花生中流出路径,从而提升葵花油的生产效率。

花生预处理过后可以使用花生油榨油机生产花生油。

如果要提高产油量,可以选择预榨机和压榨机进行二次压榨,从而生产更多的花生油。

当然,如果花生日处理量比较小,在10吨以下,建议使用蒸炒锅和榨油一体机,这样投资低,回报高,是一种不错的选择。

这就是国瑞油脂关于压榨法生产花生油工艺流程以及用到的花生油加工设备的介绍,希望能够帮助到您。

花生油生产工艺流程

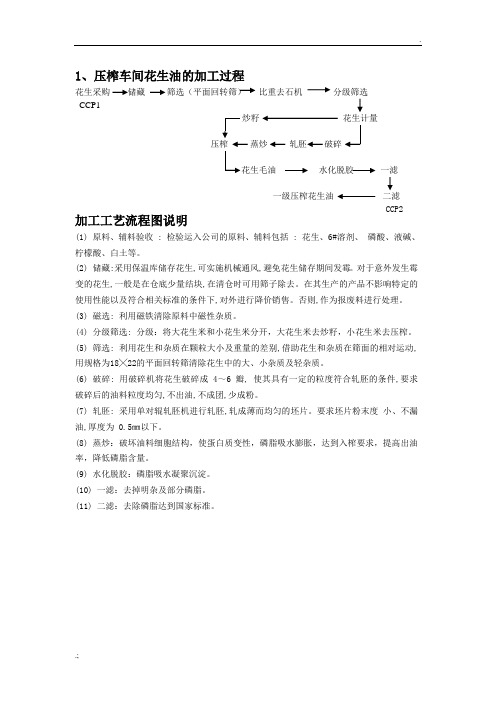

1、压榨车间花生油的加工过程花生采购储藏筛选(平面回转筛)比重去石机分级筛选CCP1炒籽花生计量蒸炒轧胚破碎水化脱胶一滤一级压榨花生油二滤CCP2 加工工艺流程图说明(1) 原料、辅料验收 : 检验运入公司的原料、辅料包括 : 花生、6#溶剂、磷酸、液碱、柠檬酸、白土等。

(2) 储藏:采用保温库储存花生,可实施机械通风,避免花生储存期间发霉。

对于意外发生霉变的花生,一般是在仓底少量结块,在清仓时可用筛子除去。

在其生产的产品不影响特定的使用性能以及符合相关标准的条件下,对外进行降价销售。

否则,作为报废料进行处理。

(3) 磁选: 利用磁铁清除原料中磁性杂质。

(4) 分级筛选: 分级:将大花生米和小花生米分开,大花生米去炒籽,小花生米去压榨。

(5) 筛选: 利用花生和杂质在颗粒大小及重量的差别,借助花生和杂质在筛面的相对运动,用规格为18╳22的平面回转筛清除花生中的大、小杂质及轻杂质。

(6) 破碎: 用破碎机将花生破碎成 4~6 瓣, 使其具有一定的粒度符合轧胚的条件,要求破碎后的油料粒度均匀,不出油,不成团,少成粉。

(7) 轧胚: 采用单对辊轧胚机进行轧胚,轧成薄而均匀的坯片。

要求坯片粉末度小、不漏油,厚度为 0.5㎜以下。

(8) 蒸炒:破坏油料细胞结构,使蛋白质变性,磷脂吸水膨胀,达到入榨要求,提高出油率,降低磷脂含量。

(9) 水化脱胶:磷脂吸水凝聚沉淀。

(10) 一滤:去掉明杂及部分磷脂。

(11) 二滤:去除磷脂达到国家标准。

2、浸出毛豆油加工过程大豆采购储藏筛选(平面回转筛)比重去石机磁选(CCP1)干燥膨化轧胚破碎豆计量软化浸出DTDC(蒸脱、烘干)豆粕粉碎豆粕计量成品粕打包毛油加工工艺流程图说明:(1) 原料、辅料验收 : 检验运入公司的原料、辅料包括 : 大豆、大豆毛油、6#溶剂、磷酸、液碱、柠檬酸、白土等。

(2) 储藏:采用保温库储存大豆,可实施机械通风,避免大豆储存期间发霉。

对于意外发生霉变的大豆,一般是在仓底少量结块,在清仓时可用筛子除去。

花生油的压榨工艺

花生油的压榨工艺

花生油的压榨工艺是指将花生经过一系列的加工处理,从而提取出花生油的过程。

下面是一般的花生油压榨工艺流程:

1. 清洗:将采摘回来的花生进行清洗,去除杂质和表面的脏物。

2. 烘干:清洗后的花生需要进行烘干,以去除花生表面的水分。

3. 筛选:经过烘干后的花生需要进行筛选,去除破碎、变质和不合格的花生。

4. 烘炒:将筛选好的花生进行烘炒,烘炒的目的是提高花生的含油率。

5. 压榨:烘炒后的花生经过压榨机械压榨,将花生油从花生中提取出来。

压榨的时候需要控制好温度和榨压的压力,以保证花生油的质量和产量。

6. 沉淀:压榨得到的花生油需要经过一段时间的静置,使得杂质和沉淀物沉淀到底部。

7. 过滤:静置后的花生油需要进行过滤,去除沉淀物和杂质,以获得纯净的花生油。

8. 脱臭和脱色:过滤后的花生油可能还存在一些异味和颜色不纯的问题,因此

需要进行脱臭和脱色处理,使得花生油具有良好的口感和外观。

9. 包装:经过脱臭和脱色处理后的花生油需要进行包装和细分,然后进行质量检测,最后出厂销售。

需要注意的是,不同的压榨工艺会有所差异,具体的工艺流程也可能会因所处的地区和工艺技术的不同而有所变化。

以上是一般的花生油压榨工艺流程,仅供参考。

脱胶干燥工序作业指导书

3.2.6关闭真空干燥罐回流阀,当其内干燥油打空后关掉出油阀,关停干燥油泵P106、P124泵以及真空泵T127。

3.2.7关停冷却水泵,关闭冷却水阀门及大气冷凝器阀门;

3.2.8关停循环水泵P113,关闭其进水阀门。

3.1.10脱胶干燥操作员要注意往养晶罐添加助滤剂的时机,同时要与板框过滤操作员协调好,要保持:三个养晶罐,一个生产进油,一个串凉养晶,一个出油过滤。

3.2停机

3.2.1一般停机前,先将T118罐中的毛油先处理掉。停机时,先关闭P503泵,并关闭该泵出口阀门,打开P103进出口阀门,启动P103泵将T118罐中的毛油打入脱胶罐中。

a.润滑油油位必须少许超过视镜中央。

b固连接件必须可靠的锁紧。

d.操作水压力在4.0bar以上,压缩空气压力在3.0bar以上。

3.3.2离心机的启动:

3.3.2.1启动软水生成系统,往热水罐(T119)中添加软水,调制热水至80-90℃,确保热水液位在罐视镜一半以上为离心机和脱胶干燥工序提供软水。

3.1.3启动冷却水泵、冷却塔风扇和循环水泵P113,打开真空泵(T125)水箱进水阀门和大气冷凝汽阀门,再启动真空泵T127。

3.1.4当脱胶罐溢流管路视镜充满油时,离心机停止进水开始进油生产,根据离心机分离效果,调节离心机出口背压在2.0-2.2bar和向心泵开度。当干燥罐中油液位达到视镜一半高度时,启动干燥油泵P106,微开出油回流阀。

3.1.3依次启动混合泵P120、热水泵P104、毛油泵P503,根据工艺要求往脱胶罐进

油,调节脱胶加水阀门、E101进油阀门及蒸汽阀门,混合泵出口阀门开度,

花生油精炼设备工艺流程及注意要点

花生油精炼成套设备主要是由预处理设备、榨油设备、精炼设备、灌装设备组成。

这些设备组成的生产线其工艺流程是这样的:一,预处理工段和榨油工段(热榨)花生→清理去杂→筛选→剥壳→蒸炒→压榨→过滤→压榨花生仁二,花生油精炼和灌装工艺花生毛油→脱酸→脱胶→水洗→干燥→脱色→脱臭→灌装花生容易霉变,变质的花生含有较多的黄曲霉毒素,黄曲霉毒素是一种严重的致癌物质,食用前必须用精炼设备或黄曲霉毒素降解机等辅助设备去除。

在这个过程中需要注意的点是:1:酸炼脱胶,物理精炼要求脱胶必须彻底,因为残存在油中的磷脂在高温时容易分解,影响油的颜色,并且引起异味。

磷酸加入量要保持稳定,并且不得间断,不得低于油的1%。

加水量要适中,多效混合器的加热水量和离心机混合机前的加热水量相关联,总量在8%左右。

2:脱色,物理精炼脱色白土添加量比化学精炼添加量要大,添加范围在1%–2.5%(油质量)之间。

脱色温度、脱色时间、真空时间、真空度等条件与化学精炼一样。

3:脱酸脱臭,在脱酸脱臭过程中,游离脂肪酸以及低分子质量的物质在高温真空和直接蒸汽条件下被蒸馏出来。

物理精炼脱臭温度叫常规温度要高。

一般在260度左右。

操作过程中要注意升温要迅速、平衡待脱臭进口和成品油的流量,严格控制脱臭时间等等。

这和油脂精炼设备的工艺水平高低油直接关系。

具体还可咨询新乡市红阳机械有限公司的工作人员进行详细的了解。

我们多年来公司团队积累丰富的实践经验,产品的研发不断升级改进,多项产品获得国家专利。

旗下"红阳"牌机械产品被授予:"河南省著名商标"、"节能环保推广产品"。

我们有信心不断创造新的荣誉,为中国油脂机械贡献自己的一份力量,开创真正的中国制造。

花生米脱油工艺

花生米脱油工艺

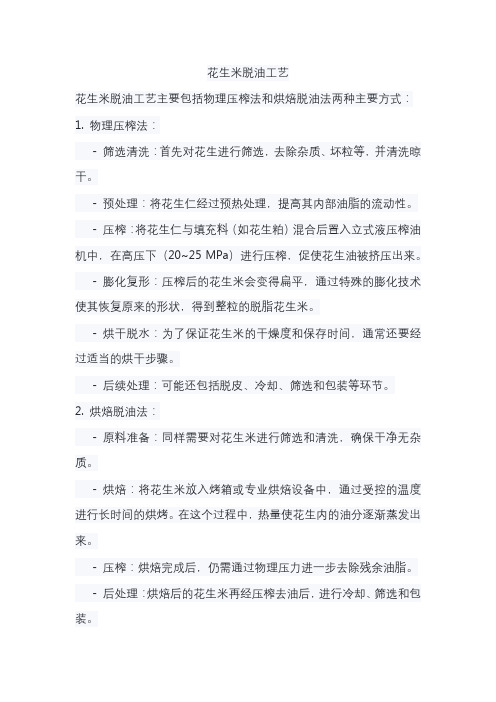

花生米脱油工艺主要包括物理压榨法和烘焙脱油法两种主要方式:1. 物理压榨法:

- 筛选清洗:首先对花生进行筛选,去除杂质、坏粒等,并清洗晾干。

- 预处理:将花生仁经过预热处理,提高其内部油脂的流动性。

- 压榨:将花生仁与填充料( 如花生粕)混合后置入立式液压榨油机中,在高压下 20~25 MPa)进行压榨,促使花生油被挤压出来。

- 膨化复形:压榨后的花生米会变得扁平,通过特殊的膨化技术使其恢复原来的形状,得到整粒的脱脂花生米。

- 烘干脱水:为了保证花生米的干燥度和保存时间,通常还要经过适当的烘干步骤。

- 后续处理:可能还包括脱皮、冷却、筛选和包装等环节。

2. 烘焙脱油法:

- 原料准备:同样需要对花生米进行筛选和清洗,确保干净无杂质。

- 烘焙:将花生米放入烤箱或专业烘焙设备中,通过受控的温度进行长时间的烘烤。

在这个过程中,热量使花生内的油分逐渐蒸发出来。

- 压榨:烘焙完成后,仍需通过物理压力进一步去除残余油脂。

- 后处理:烘焙后的花生米再经压榨去油后,进行冷却、筛选和包装。

不同的生产工艺根据生产效率、成本、产品质量等因素选择合适的脱油方法。

此外,市面上售卖的脱油花生米还可能采用结合以上两种方法或者其他创新技术的复合工艺。

油脂脱胶原理及工艺

油脂脱胶原理及工艺油脂工业中,以压榨法、浸出法、水剂法或熔炼制取得到的末经精炼的动植物油脂,称为粗脂肪,俗称毛油。

毛油的主要成分是甘油三酯,俗称中性油。

一般动植物油脂的甘油三酯由4~10种脂肪酸组成。

不同的脂肪酸及其不同的排列,组合成很多种分子,因此,油脂的主要成分是多种甘油三酯的混合物。

此外,毛油中存在非甘油三酯的成分,这些成分统称为杂质。

毛油属于胶体体系。

其中的磷脂、蛋白质、粘液质和糖基甘油二酯等,因与甘油三酯组成溶胶体系而得名为油脂的胶溶性杂质(胶杂)。

油脂胶溶性杂质不仅影响油脂的稳定性,而且影响油脂精炼和深度加工的工艺效果。

例如油脂在碱炼过程中,会促使乳化,增加操作困难,增大炼耗和辅助剂的耗用量,并使皂脚的质量降低;在脱色工艺过程中,会增大吸附剂的耗用量,降低脱色效果;末脱胶的油脂无法进行物理精炼和脱臭操作,也无法进行深加工。

因此,毛油精制必须首先脱除胶溶性杂质。

磷脂由于所含醇的不同,可分为甘油磷脂类和鞘氨醇磷脂类。

植物中磷脂的含量随品种、产地、成熟程度的不同而有差异。

一般含蛋白质越丰富的油料,磷脂含量越高。

毛油中磷脂的含量还受制油方法的不同而变化。

应用物理、物理化学或化学方法将粗油中的胶溶性杂质脱除的工艺过程称为脱胶。

脱胶的具体方法分水化脱胶、酸炼脱胶、吸附脱胶、热凝聚脱胶及化学试剂脱胶等。

油脂工业上应用最为普遍的是水化和酸炼脱胶。

水化脱胶多用于食用油脂的精制,而强酸则很少用于食用油的脱胶。

水化脱胶是利用磷脂等胶溶性杂质的亲水性,将一定量的热水或稀碱、食盐、磷酸等电解质水溶液,在搅拌下加入热的毛油中,使其中的胶溶性杂质吸水凝聚沉降分离的一种脱胶法。

在水化脱胶过程中,能被凝聚沉降的物质以磷脂为主,还有与磷脂结合在一起的蛋白质、糖基甘油二酯、黏液质和微量金属离子等。

水化脱胶的基本原理磷脂是一种表面活性剂,分子由亲水的极性基团和疏水的非极性基团组成,根据稳定体系的热力学条件,自由能达到最小时体系最稳定。

炼油车间操作规程脱胶工序操作规程

炼油车间操作规程脱胶工序操作规程一、操作开机准备工作:1.检查油路阀门及汽阀:关上各油罐的排放阀及加热器的蒸汽阀。

2.电源合闸。

3.检查自来水压:水压应在1.5kgf/cm2以上。

4.碱液配制及柠檬酸(磷酸)液配制。

5.毛油罐进油,打开毛油罐搅拌开关搅拌毛油。

6.压缩空气准备,并注意定时排去储气缸内的冷凝水。

7.蒸汽总阀开启,并打开疏水器房通阀,将冷凝水排干。

8.热水罐充水、加热,水温至95º±1℃。

9.检查毛油过滤器。

10.检查各个电机的润滑油油位,及离心机的润滑油油位。

11.查询离心机的工作性能。

二、开机操作:在操作准备工作完成后,脱胶工序可以按下列顺序操作工作:1.打开热水泵PW545。

2.打开毛油流量指示仪处的旁通阀,关上进入流量指示仪的阀门,然后打开换热器W521A、W521B的油管进出阀门,关上旁通阀,打开反应罐W503A的排气阀。

3.打开毛油泵,接着开启换热器W521B的蒸汽阀,调节毛油流量,打开毛油流量指示仪的阀门,关闭旁通阀,使毛油流量达到要示的数值,同时,不应使毛油泵PW501的压力超过3 kgf/cm2,记录进油时间,调节柠檬泵W534A的流量(具体流量见工艺参数表)。

4.检查毛油加热温度,调节换热器W521B的温度控制器,使温度指示在90℃的温度刻度线上。

5.反应罐W503A的搅拌:在进油时间15分钟后,打开搅拌器的电机,使油酸混合均匀。

6.加碱和加水:观察脱胶罐W503A的视镜,当油面到达视镜的一半以上时,关闭W503A的排气阀,开启碱液泵W534B、(P1134),并调节碱液流量到规定的范围,加水量见工艺参数表。

7.油碱混合液降温:调节换热器W581的冷却水流量,使油碱混合液的温度降为45℃左右。

8.中和罐W503B搅拌:在加碱后10—15分钟,开启中和罐W503B搅拌电机。

9.离心机的起动:当中和罐W503B内油位高度到达高度指示尺的一半位置时,按下列步骤开启离心机。

鲁花5s压榨一级花生油

鲁花5s压榨一级花生油【导读】鲁花5s压榨一级花生油可以说是花生油中的“佼佼者”,先进的技术和优良的质量,成为很多人心目中的首选。

那么,什么是鲁花5s压榨一级花生油呢?它有哪些的营养价值?在市场上的价格怎样?如何辨别鲁花5s压榨一级花生油?大家对鲁花5s压榨一级花生油中S标识了解多少呢?关注,我们一起来解答这些问题。

鲁花5s压榨一级花生油是鲁花牌中非常出色的产品之一,也是鲁花牌中非常受欢迎的产品之一。

鲁花5s压榨一级花生油采用了特殊的制作工艺,压榨出来的花生油不仅口感纯正,气味芬芳,味道也非常好。

许多家庭都食用鲁花5s压榨一级花生油制作各种菜肴。

1、来源:鲁花5s压榨一级花生油选用了优质的山东大花生,保证了最新鲜、安全的来源。

而且是非转基因产品,可以放心食用。

2、制作工艺:采用鲁花独创5S纯物理压榨工艺,靠物理压力将油脂直接从原料中分离出来,全过程无任何化学添加剂,保证产品安全、卫生、无污染,天然活性营养不受破坏。

3、味道纯正:鲁花5S压榨一级花生油,只榨取第一道花生原汁,留住营养,色泽呈淡黄红色,香味浓郁,口感纯正。

鲁花5s压榨一级花生油的营养花生油被鉴定为中老年人最为适合食用的食用油之一,花生油具有很高的营养价值,对人体有很多的好处。

鲁花5s压榨一级花生油是花生油中非常出色的产品之一,不仅健康美味,而且营养丰富。

鲁花5s压榨一级花生油的营养有:1、含有多种利于人体的物质:花生油中含有白藜芦醇、单不饱和脂肪酸β-谷固醇等物质,这三种物质都对心脑血管有保健作用,有利于延年益寿。

还可以健脾润肺,解积食、驱肝重的功效。

2、含有丰富的油酸和脂肪酸。

不仅可以给人体提供大量的营养,也是构成人体多种组织成分的重要原料。

除此之外,还能为食物增添香味。

3、含有丰富的维生素E和各种微量元素。

鲁花花生油中含有锌、钙等多种人体必需的营养元素,而且锌的含量比其他的油类要多好几倍。

4、不含胆固醇,不含黄曲霉素。

当然,好的花生油中也不能含有有害的物质,鲁花花生油中没有含有胆固醇和黄曲霉素,所以更进一步的地保证了人体的健康。

“压榨一级花生油”(食用油不为人知的密秘)

<meta charset="utf-8"/><h1>“压榨一级花生油”(食用油不为人知的密秘)</h1><span class="wenzhang_con" id="articlecontent" oncgup="newhighlight(event)" style="width: 740px"> <div><font color="#c00eeb">食用油知识<br/><br/><br/> 1.<span style="COLOR: red">什么是油脂?油脂对人体有何作用?<br/></span><br/> 油脂是天然有机化合物的一类,其化学组成为甘油三酸酯的混合物。

它和蛋白质、碳水化合物组成自然界的三大营养成份。

<br/><br/> 人体摄入油脂有四大作用:<br/><br/> ① 为人体提供热量;<br/> ② 提供人体无法合成而必须从植物油脂中获得的必需脂肪酸(亚油酸、亚麻酸等);<br/> ③ 供给脂溶性维生素(VA、VD、VE、VK);<br/> ④ 提供食品风味和制作功能(烘焙用油、麻油香味等)。

<br/><br/> <span style="COLOR: red">2、目前市场上油脂一般如何分类?</span><br/><br/> ① 按新国家标准分:<br/> 一级油、二级油、三级油、四级油。

<br/> 调和油不是油的等级,它通常是由两种以上的食用油调和而成的。

压榨一级花生油脱胶工艺简介

压榨花生油脱胶工艺简介摘要:通过对压榨花生油不同脱胶工艺的比较、实践,最终确定了现阶段花生油企业应采用“高水分蒸胚—低温过滤”工艺脱胶,以保证油品的安全、绿色、环保。

关键词:压榨花生油;脱胶;安全、绿色压榨一级花生油在加工工艺中,为了保持浓香花生油特有的香味,脱胶工艺一般不采用水化的方法,而是采用低温多次过滤的方法来进行。

在实际生产过程中,“280ºC加热实验”是否无析出物,成为一个难点。

现将行业中常用的二种脱胶工艺作一介绍、比较,以供同行参考。

1.采用国家专利“植物油脱磷剂”脱胶工艺该脱磷剂采用“武汉某科技有限公司”生产的植物油脱磷剂,该脱磷剂呈白色固态粉末状,按比例直接加入油中。

1.1脱胶工艺油料压榨—毛油沉淀—低温初滤—搅拌25分钟—低温过滤—成品1.2工艺说明、应用效果压榨毛油经沉淀过滤后,按油重的0.5%比例,加入脱磷剂,搅拌20min左右,进行二滤得到成品油。

经检验,该油“280ºC加热实验”无析出物,无异味,黄色值不变,红色值增加小于0.4,符合GB1534-2003压榨一级花生油标准要求。

该工艺在生产实践中,具有以下特点:(1)加热试验全部达标。

(2)整个过程无油脚产生,无废水排放,滤饼产量较低,易于处理。

但也存在以下不足:该脱磷剂虽系“国家专利”,却未获得“QS生产许可证”,不在食品添加剂目录中。

实际使用过程中,能否与油品发生化学反应,尚无定论,其食用安全性有待验证,此问题的存在使很多大型知名花生油企业对此望而却步,仅有少数小型花生油厂使用此工艺。

2.采用“高水分蒸胚—低温冷滤工艺”脱胶2.1脱胶工艺花生仁—清理—破碎—轧胚—蒸炒—压榨—低温一滤—二滤—成品油2.2工艺说明该工艺的关键控制点在于①高水份蒸胚工序②低温过滤工序2.2.1高水份蒸胚在实际生产中,通过实践得出:蒸炒工序导热油最佳温度在236-245ºC之间,直接汽压力在0.3MPa左右,加水量为7kg/h·吨原料,蒸炒时间40-50分钟,蒸炒锅最底层出口料胚温度在115-120ºC。

花生油精炼设备及花生油精炼工艺操作流程介绍

花生油精炼设备及花生油精炼工艺操作流程介绍

从浸出车间获取的毛花生油中含有一些杂质,影响花生油的质量和使用,需要用花生油精炼设备将其去除。

花生油精炼工艺是利用各类杂质的特点来去除杂质。

花生油精炼设备供应厂家国瑞油脂将介绍花生油精炼设备以及花生油精炼工艺

操作流程。

花生油精炼设备的工艺操作流程包括四个部分:脱胶,脱酸,脱色以及脱臭。

精炼后,毛油中的杂质被清理干净,从而得到高质量的精炼花生油。

脱胶是利用胶溶性杂质的亲水性来去除胶溶性杂质。

我们通常在毛油中加入热水,使毛油中的胶溶性杂质凝结,然后通过沉降分离去除毛油中的胶溶性杂质。

脱酸的目的是去除毛油中的游离脂肪酸。

脱酸的方式一般有两种。

一种是化学脱酸,利用酸碱中和的化学原理来去除游离脂肪酸。

而物理脱酸是利用蒸馏原理在高温下利用水蒸气将游离脂肪酸除去。

脱酸方式需要根据毛油的质量以及对成品油的要求来选择。

脱色是去除毛油中的色素,从而使花生油更清澈。

花生油精炼设备利用白土吸附性来脱色。

在白土吸附过程中,也会带走毛油中的一部分杂质。

脱臭则是去除毛油中的异味。

在高温条件下,在毛油中通入水蒸气从而带走异味的过程就是脱臭。

脱臭后,我们就可以得到精炼花生油。

这就是花生油精炼设备以及花生油精炼工艺操作流程的详细介绍。

花生油精炼设备供应厂家国瑞油脂温馨提示,常见的花生油精炼设备有三种,包括花生油间歇精炼设备,花生油半连续精炼设备以及花生油全连续精炼设备。

浅谈花生油脱胶除磷的几种方法

浅谈花生油脱胶除磷的几种方法近些年来食用油市场中,花生油因品质高,营养丰富,风味独佳,尤其是浓香花生油在生产加工过程中脱离化学加工,返璞归真,风味独特,香味浓郁,因此倍受人们青睐,成为广大消费者欢迎的“绿色食品”。

中国的花生产量仅次于美国,位居全球第二,产量约为1500万t,花生及花生油的贸易也十分活跃,全球的花生油贸易量每年约30-35万t,其中我国花生油主要出口新加坡、马来西亚、日本等国家,香飘万里,价廉物美倍受各国欢迎。

由于花生油的需求量不断增加,人们对花生油的品质也越来越高。

生产厂家在花生油设备和制作工艺上也不断改进完善。

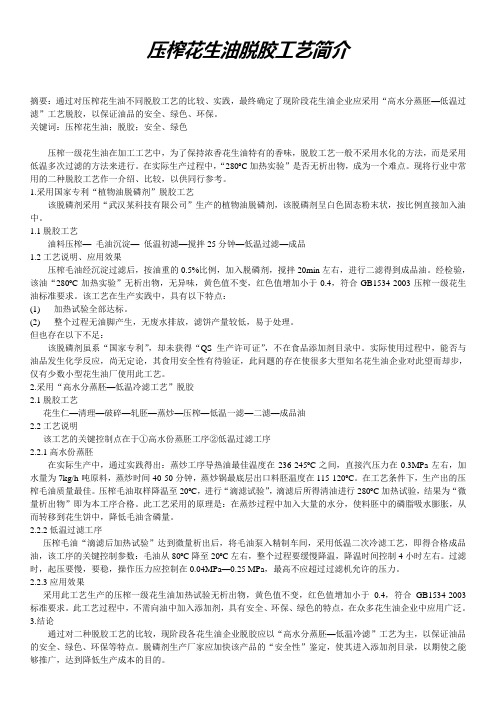

国家也制定了花生油国家标准(GBl534—2003),适用于以优质花生仁为原料,经特殊油脂生产工艺制成的商品食用花生油,下表1为花生油质量标准摘要:表1 花生油质量标准摘要花生油的制取过程中,前四项指标,都可以在原料和设备上得以解决,第五项酸价指标,也可在原料及储存过程中针对性解决,第六项指标,主要是检测油脂的胶质,含磷指标,在广大消费者直观的就是油起沫多,口感上有一种蛤味及一种黏口的胶质物。

具体分析磷脂就是磷酸甘油脂的简称(也叫甘油磷脂)。

植物油中的磷脂含量随品种,产地,成熟程度的不同而异:含蛋白质越丰富的油料,磷脂含量越高,毛油中的磷脂含量随制油方法不同而异。

花生毛油中的磷脂含油率为0.6-1.2%。

磷脂主要包括磷脂酰胆碱(PC,卵磷脂),磷脂酰乙醇胺(PE,脑磷脂),磷脂酰丝氨酸(PS),磷脂酰肌醇(PI),磷脂酰甘油(PG)及溶血磷脂等。

磷脂结构中的脂肪酸以不饱和酸为主,尤其亚油脂较多,此外还含有十六碳一烯酸及C20-C60的多烯酸,故其化学性质不稳定,容易氧化酸败。

磷脂酸(PA)在动植物组织中含量极少,但在生物合成中极其重要,是生物合成磷酸甘油酯的中间体,PA是油脂中非水化磷脂的主要成分之一。

磷脂溶于氯仿,乙醚,石油醚和苯等脂肪烃和芳香烃溶剂中,部分溶于乙醇。

食用油脱胶工艺的制作方法

食用油脱胶工艺的制作方法

所谓的精炼植物油是个统称,指经蒸馏、脱胶、中和、脱蜡、除臭、防腐等多个工序加工过的植物油。

“精炼”包含以下一个或几个的处理过程:

1、蒸馏:通过加热蒸发掉萃取过程中引入的溶剂。

2、脱胶:让热水(80°C)冲洗油脂充分搅拌并静置沉淀出树胶和蛋白质。

3、中和或脱氧:用氢氧化钠或者碳酸钠处理油,去除游离脂肪酸、磷脂、色素和蜡。

4、漂白:去除不好看的颜色,用硅藻土,活性炭,活性土去除不良色泽。

5、脱蜡或者防冻:提高油脂透明性,降低温度,去除析出固体物。

6、除臭:通过高温高压蒸汽蒸发掉不稳定的可能导致不正常的气味和口感的化合物。

7、防腐:添加防腐剂以利于油脂保持稳定。

此外,过滤这样一个筛选出大颗粒杂质非化学过程,也可被认为是精炼的一个步骤,尽管并没有改变油的状态。

花生油的生产工艺

花生油的生产工艺

花生油是一种常见的食用油,其生产工艺主要包括原料处理、压榨、脱脂、脱酥、脱色、脱臭和包装等步骤。

首先,原料处理是花生油生产的第一步。

成熟的花生被采摘后,经过去杂、去壳、去尘等处理,以保证原料的纯度和卫生安全。

接下来是压榨的过程。

花生经过去皮后进入压榨机,由于花生中脂肪含量较高,通过压榨机的压榨作用,榨取出花生油。

压榨过程中产生的花生渣可以用作饲料或肥料。

然后是脱脂的步骤。

通过沉淀和离心机的作用,将压榨得到的混合物分离成花生油和花生渣。

一般采用离心分离法,通过调节离心机的速度和时间,得到较高纯度的花生油。

接下来是脱酥的过程。

脱酥是为了除去花生油中的酥皮物质和水分,提高花生油的质量和保存性。

一般采用蒸汽加热的方法,使花生油中的酥性物质蒸发掉。

然后是脱色的步骤。

脱色是通过活性白土等吸附剂来除去花生油中的杂质和色泽,使花生油呈现清澈透亮的外观。

接下来是脱臭的过程。

脱臭是为了去除花生油中的异味和杂质,提高花生油的口感和品质。

一般采用蒸汽蒸馏、蒸汽直接加热、高压低温等方法进行脱臭。

最后是包装的步骤。

经过以上的处理,获得的花生油会被装入

瓶子或其他容器中,然后密封包装,以保持花生油的新鲜度和营养成分。

总的来说,花生油的生产工艺包括原料处理、压榨、脱脂、脱酥、脱色、脱臭和包装等步骤。

每个步骤都非常重要,能够使花生油保持良好的质量和口感。

花生油作为一种重要的食用油,在生产过程中需要严格控制各个环节,以确保产品的质量和卫生安全。

花生油生产工艺流程

花生油生产工艺流程花生油是一种常见的食用油,其生产工艺流程主要包括清洗、烘烤、压榨、脱胚、脱酸、脱臭、精制、灌装等环节。

下面将对花生油生产工艺流程进行详细介绍。

首先,清洗:将原料花生进行清洗,去除表面的杂质和沙土,确保花生的卫生质量。

清洗时要注意使用清水进行充分冲洗,避免使用有污染的水源。

其次,烘烤:将清洗好的花生进行烘烤,烘烤的目的是将花生的水分蒸发掉,使花生内部含水量降低。

烘烤温度一般在80℃~100℃之间,时间根据花生的含水量选择,一般为20~30分钟。

然后,压榨:将烘烤好的花生送入压榨机进行压榨,通过机械力将花生中的油脂压榨出来。

压榨机的工作原理是通过将花生放入压榨腔内,榨油腔通过不同压力的压裂,将花生中的油脂压榨出。

接着,脱胚:将压榨好的花生进入脱胚机进行脱皮,将花生壳与含油胚芽分离。

脱胚的目的是去除花生壳,得到纯净的花生仁,以便下一步的处理。

然后,脱酸:将脱胚后的花生仁进行脱酸处理,主要是用碱水对花生仁进行浸泡,去除其中的酸性成分。

脱酸的目的是降低花生仁中的酸度,提高花生油的质量。

之后,脱臭:将脱酸后的花生仁送入蒸发器进行脱臭处理,通过高温加热和蒸发,去除花生油中的异味和杂质。

脱臭的目的是提高花生油的口感和品质。

接着,精制:将脱臭后的花生油进行精细处理,包括去色、去酸、去杂质等工序,使得花生油的质量更加纯净。

精制包括碱炼和蒸汽脱酸等工艺,通过化学反应和物理加工手段,去除花生油中的杂质和酸性成分。

最后,灌装:将精制好的花生油进行分装和灌装,根据市场需求装入不同规格的容器中,并进行封口和包装。

灌装后的花生油即可投入市场销售。

以上就是花生油生产的主要工艺流程,每个环节都需要严格控制和操作,以保证花生油的质量和卫生安全。

同时,花生油的生产过程还需要遵循相关的法规和标准,确保产品的合规性和质量安全。

花生油精炼设备工艺流程

花生油精炼设备工艺流程(共3页) -本页仅作为预览文档封面,使用时请删除本页-花生油精炼工艺流程:花生毛油→水化脱胶→碱炼脱酸→脱色→脱臭→成品花生油花生毛油经过脱胶、脱酸、脱色、脱臭到成品花生油。

经精炼后的花生油烟点很高,适宜于用作高温煎炸油。

花生油制取时的操作要点花生仁的压榨法取油,有利于保持花生油的固有风味和芳香。

而压榨法又可分为普通花生油制取工艺和浓香花生油制取工艺。

压榨后的花生饼,还可以进一步以溶剂浸出法,取出剩余的大部分油脂。

(一)花生仁的预榨浸出法取油工艺的操作要点:经双对辊破碎机破碎,每粒花生仁成为粒仁料68瓣,粉末度小于8%(20目/平方英寸筛检)。

碎粒轧成胚厚毫米左右,生胚经蒸炒锅处理后成为熟胚,进入榨油机时的水分为1%2%,温度为130度上下。

如果压榨时饼不承力,并榨不成硬饼,可在熟胚中掺入少量花生壳,以促进成饼。

压榨后的花生饼,可以进一步进行溶剂浸出,每100千克干饼可浸出56千克的花生油。

(二)浓香花生油的制取工艺的操作要点:用一次压榨法生产浓香花生油,要求用优质的新收获花生果剥仁,除去杂质要干净彻底,浓香花生油通常不进行精炼加工,而是经除去固体杂质后直接作为食用油。

如果获得的浓香花生油品质差,则应进行精炼,但此时成品油的香味将大为降低。

花生油的精炼工艺对于优质花生仁取得的压榨花生油,应尽量减少精炼的加工工序,以保留花生油的天然风味。

而花生饼经溶剂浸出所得的花生毛油,则应进行全面精炼。

将浸出花生毛油精炼成普通花生油的工艺,与普通大豆油的工艺相同。

浓香花生油加工如上所述,只需将压滤毛油沉降和冷过滤即可。

花生油是制备食用油脂精深加工产品的良好原料。

经精炼后的花生油烟点很高(为℃),适宜于用作高温煎炸油。

花生油精炼设备的毛油精炼工艺流程:过滤毛油–一次降温–加助滤剂–二次降温–沉淀48h–过滤–成品油–滤饼。

在毛油精炼工艺流程中,毛油一次降温时,由于从机榨车间送来的过滤毛油温度一般在60℃~70℃,为了节约能源,先用自来水于低速搅拌下(30rpm)散热冷却,温度降至接近室温为止。

花生压榨及精炼工艺流程

花生压榨及精炼工艺流程花生果→清理干燥→剥壳分级→烘干/冷却→小路25%_30%热风烘炒→吸风降温↓花生毛油←压榨←大路75%~70%轧坯←轧糁破碎/脱皮↓花生饼花生油精炼工艺流程花生毛油→过滤→水化(脱胶)→碱炼(脱酸)→脱色→脱臭→成品油↓↓油脚皂脚5.2.2.2菜籽油预榨——浸出工艺流程油菜籽→清理→软化→轧坯→蒸炒→预榨→预榨饼↓↓预榨毛油←过滤←预榨油浸出→过滤→蒸发汽提→浸出毛油↓湿粕→脱溶→菜籽粕菜籽油精炼工艺流程菜籽毛油→过滤→水化(脱胶)→碱炼(脱酸)→脱色→脱臭→成品油↓↓油脚皂脚5.2.2.3花生压榨预处理工艺说明1、工艺流程磁选器→清理筛→去石机→分级筛→剥壳机加水↓↓轧坯机→破碎机→蒸炒(热榨)↓ (冷榨)榨油机2、工艺说明花生果经过清理干燥后,用分级筛分离出花生中的未成熟粒、霉变粒、破碎粒等不完善粒,这部分可用于生产二级油,单独销售。

烘干设备可用热风气流干燥机。

花生烘干后水分控制在5%~6%。

然后迅速用冷空气把油粒温度降至40℃以下。

破碎机可用齿辊式破碎机,目的是把红外衣扒掉,破碎后用风力风选器或吸风平筛将红外衣吸出,分离出的花生红皮可用作医药化工原料。

将总量25%~30%的花生瓣送至燃煤热风烘炒炉,在此烘炒炉内油料被加热到180℃~200℃。

烘炒温度是浓香花生油产生香味的关键因素,温度太低,香味较淡;温度太高,油料易湖化。

为防止油料糊化和自燃,烘炒后应迅速散热降温,降温后用齿辊式破碎机轧成碎粒状。

生坯凡经过蒸炒后进行压榨的称为热榨。

生坯不经热蒸炒直接经榨油机压榨即是冷榨。

生坯热蒸炒时,用五层立式蒸炒锅对生坯进行蒸炒。

1层~2层装料要满,起到蒸的作用;3层~5层装料要浅,起到排除水分的作用;出料温度108℃~112℃,水分5%~7%,为保证花生油有浓郁的香味,蒸炒锅炉的间接蒸汽压力应不小于0.6mpa。

入榨温度135℃,入榨水分1.5%~2%,机榨饼残油9%~10%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压榨花生油脱胶工艺简介

摘要:通过对压榨花生油不同脱胶工艺的比较、实践,最终确定了现阶段花生油企业应采用“高水分蒸胚—低温过滤”工艺脱胶,以保证油品的安全、绿色、环保。

关键词:压榨花生油;脱胶;安全、绿色

压榨一级花生油在加工工艺中,为了保持浓香花生油特有的香味,脱胶工艺一般不采用水化的方法,而是采用低温多次过滤的方法来进行。

在实际生产过程中,“280ºC加热实验”是否无析出物,成为一个难点。

现将行业中常用的二种脱胶工艺作一介绍、比较,以供同行参考。

1.采用国家专利“植物油脱磷剂”脱胶工艺

该脱磷剂采用“武汉某科技有限公司”生产的植物油脱磷剂,该脱磷剂呈白色固态粉末状,按比例直接加入油中。

1.1脱胶工艺

油料压榨—毛油沉淀—低温初滤—搅拌25分钟—低温过滤—成品

1.2工艺说明、应用效果

压榨毛油经沉淀过滤后,按油重的0.5%比例,加入脱磷剂,搅拌20min左右,进行二滤得到成品油。

经检验,该油“280ºC加热实验”无析出物,无异味,黄色值不变,红色值增加小于0.4,符合GB1534-2003压榨一级花生油标准要求。

该工艺在生产实践中,具有以下特点:

(1)加热试验全部达标。

(2)整个过程无油脚产生,无废水排放,滤饼产量较低,易于处理。

但也存在以下不足:

该脱磷剂虽系“国家专利”,却未获得“QS生产许可证”,不在食品添加剂目录中。

实际使用过程中,能否与油品发生化学反应,尚无定论,其食用安全性有待验证,此问题的存在使很多大型知名花生油企业对此望而却步,仅有少数小型花生油厂使用此工艺。

2.采用“高水分蒸胚—低温冷滤工艺”脱胶

2.1脱胶工艺

花生仁—清理—破碎—轧胚—蒸炒—压榨—低温一滤—二滤—成品油

2.2工艺说明

该工艺的关键控制点在于①高水份蒸胚工序②低温过滤工序

2.2.1高水份蒸胚

在实际生产中,通过实践得出:蒸炒工序导热油最佳温度在236-245ºC之间,直接汽压力在0.3MPa左右,加水量为7kg/h·吨原料,蒸炒时间40-50分钟,蒸炒锅最底层出口料胚温度在115-120ºC。

在工艺条件下,生产出的压榨毛油质量最佳。

压榨毛油取样降温至20ºC,进行“滴滤试验”,滴滤后所得清油进行280ºC加热试验,结果为“微量析出物”即为本工序合格。

此工艺采用的原理是:在蒸炒过程中加入大量的水分,使料胚中的磷脂吸水膨胀,从而转移到花生饼中,降低毛油含磷量。

2.2.2低温过滤工序

压榨毛油“滴滤后加热试验”达到微量析出后,将毛油泵入精制车间,采用低温二次冷滤工艺,即得合格成品油,该工序的关键控制参数:毛油从80ºC降至20ºC左右,整个过程要缓慢降温,降温时间控制4小时左右。

过滤时,起压要慢,要稳,操作压力应控制在0.04MPa—0.25 MPa,最高不应超过过滤机允许的压力。

2.2.3应用效果

采用此工艺生产的压榨一级花生油加热试验无析出物,黄色值不变,红色值增加小于0.4,符合GB1534-2003标准要求。

此工艺过程中,不需向油中加入添加剂,具有安全、环保、绿色的特点,在众多花生油企业中应用广泛。

3.结论

通过对二种脱胶工艺的比较,现阶段各花生油企业脱胶应以“高水分蒸胚—低温冷滤”工艺为主,以保证油品的安全、绿色、环保等特点。

脱磷剂生产厂家应加快该产品的“安全性”鉴定,使其进入添加剂目录,以期使之能够推广,达到降低生产成本的目的。