年产36500t精炼花生油工艺设计

大豆油精炼车间工艺设计说明书

大豆油精炼车间工艺设计说明书1. 引言本文档旨在对大豆油精炼车间的工艺设计进行详细说明。

大豆油是一种常见的食用油品,通过精炼工艺可以提高油品的质量和品味。

本文档将介绍大豆油精炼车间的工艺流程、设备选型和排放标准等内容,以确保车间的正常运行和产品质量的稳定性。

2. 工艺流程大豆油精炼车间的工艺流程主要包括原油预处理、脱酸脱腥、蓄水脱露和脱臭等环节。

下面将逐一介绍各个环节的工艺过程。

2.1 原油预处理原油预处理是大豆油精炼的第一步,旨在去除原油中的杂质和杂质。

该环节包括以下几个步骤:1.进料:将原油输送至预处理设备,通常通过输送泵进行。

2.简单过滤:通过过滤设备对原油进行初步过滤,去除较大的杂质颗粒。

3.中性化处理:加入适量的碱性溶液对原油进行中性化处理,即中和其中的酸性物质。

2.2 脱酸脱腥脱酸脱腥是大豆油精炼的关键步骤,旨在去除油中的酸和脂肪酸,提高油品的稳定性和口感。

该环节包括以下几个步骤:1.脱酸:通过脱酸设备,加入适量的碱性溶液进行脱酸反应,将油中的酸性物质中和并沉淀。

2.脱腥:通过蒸馏设备对脱酸后的油进行蒸馏,去除其中的腥味物质。

2.3 蓄水脱露蓄水脱露是大豆油精炼的进一步处理步骤,旨在提高油品的纯度和质量。

该环节包括以下几个步骤:1.沉渣:通过沉渣罐对脱酸脱腥后的油进行静置,使悬浮的杂质沉淀到罐底。

2.分离:通过离心机对沉渣后的油进行离心分离,将清澈的油与杂质分离。

3.脱色:通过加入活性炭对油进行脱色处理,使油的颜色更加清亮。

2.4 脱臭脱臭是大豆油精炼的最后一步,旨在去除油中的异味物质,提高油品的口感和质量。

该环节包括以下几个步骤:1.蒸馏:通过蒸馏塔对精炼后的油进行蒸馏,去除其中的异味物质。

2.冷凝:通过冷凝器对蒸馏后的油蒸汽进行冷凝,使其转化为液态油。

3.脱臭:通过脱臭塔对冷凝后的油进行脱臭处理,去除残留的异味物质。

3. 设备选型在大豆油精炼车间的工艺设计中,合理选型设备是确保车间正常运行的重要因素。

花生油生产工艺流程

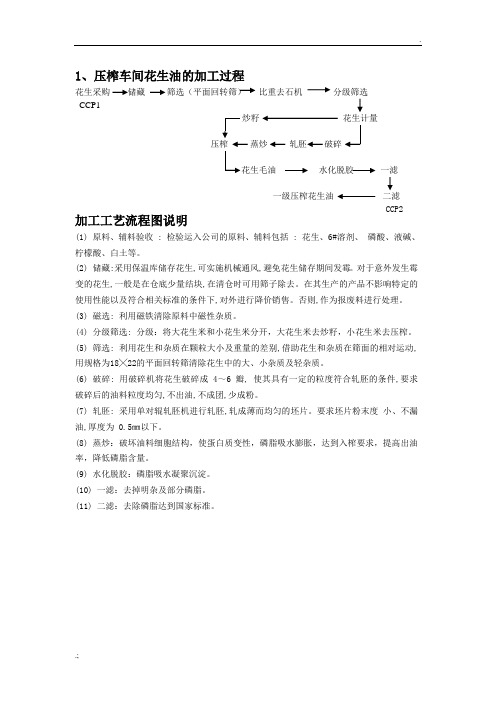

1、压榨车间花生油的加工过程花生采购储藏筛选(平面回转筛)比重去石机分级筛选CCP1炒籽花生计量蒸炒轧胚破碎水化脱胶一滤一级压榨花生油二滤CCP2 加工工艺流程图说明(1) 原料、辅料验收 : 检验运入公司的原料、辅料包括 : 花生、6#溶剂、磷酸、液碱、柠檬酸、白土等。

(2) 储藏:采用保温库储存花生,可实施机械通风,避免花生储存期间发霉。

对于意外发生霉变的花生,一般是在仓底少量结块,在清仓时可用筛子除去。

在其生产的产品不影响特定的使用性能以及符合相关标准的条件下,对外进行降价销售。

否则,作为报废料进行处理。

(3) 磁选: 利用磁铁清除原料中磁性杂质。

(4) 分级筛选: 分级:将大花生米和小花生米分开,大花生米去炒籽,小花生米去压榨。

(5) 筛选: 利用花生和杂质在颗粒大小及重量的差别,借助花生和杂质在筛面的相对运动,用规格为18╳22的平面回转筛清除花生中的大、小杂质及轻杂质。

(6) 破碎: 用破碎机将花生破碎成 4~6 瓣, 使其具有一定的粒度符合轧胚的条件,要求破碎后的油料粒度均匀,不出油,不成团,少成粉。

(7) 轧胚: 采用单对辊轧胚机进行轧胚,轧成薄而均匀的坯片。

要求坯片粉末度小、不漏油,厚度为 0.5㎜以下。

(8) 蒸炒:破坏油料细胞结构,使蛋白质变性,磷脂吸水膨胀,达到入榨要求,提高出油率,降低磷脂含量。

(9) 水化脱胶:磷脂吸水凝聚沉淀。

(10) 一滤:去掉明杂及部分磷脂。

(11) 二滤:去除磷脂达到国家标准。

2、浸出毛豆油加工过程大豆采购储藏筛选(平面回转筛)比重去石机磁选(CCP1)干燥膨化轧胚破碎豆计量软化浸出DTDC(蒸脱、烘干)豆粕粉碎豆粕计量成品粕打包毛油加工工艺流程图说明:(1) 原料、辅料验收 : 检验运入公司的原料、辅料包括 : 大豆、大豆毛油、6#溶剂、磷酸、液碱、柠檬酸、白土等。

(2) 储藏:采用保温库储存大豆,可实施机械通风,避免大豆储存期间发霉。

对于意外发生霉变的大豆,一般是在仓底少量结块,在清仓时可用筛子除去。

产量3万吨动物油脂加工项目环境影响评价报告表

产量3万吨动物油脂加工项目环境影响评价报告表摘要:一、项目概述二、环境影响评价的目的和依据三、项目工程分析四、环境影响分析五、环境保护措施六、环境影响评价结论正文:一、项目概述本文主要介绍了一个名为“产量3 万吨动物油脂加工项目”的环境影响评价报告。

该项目主要涉及动物油脂的加工和生产,预计年产量达到3 万吨。

项目的实施将带来一定的经济效益,同时也可能对周边环境产生影响。

为了确保项目的可持续发展,必须对其环境影响进行评价。

二、环境影响评价的目的和依据环境影响评价的目的在于分析项目的环境影响程度,并提出相应的环境保护措施,确保项目在实现经济效益的同时,尽可能减小对环境的负面影响。

本评价报告依据《环境影响评价法》等相关法律法规进行编写。

三、项目工程分析本部分主要从项目的建设规模、工程内容、工艺流程、原材料和产品等方面进行分析。

项目的建设规模为年产3 万吨动物油脂;工程内容包括原料处理、油脂提取、油脂精炼等;工艺流程采用先进的动物油脂加工技术,以确保产品质量和环境友好。

四、环境影响分析项目实施可能对周边环境产生大气污染、水污染、噪声污染等方面的影响。

针对这些影响,本报告将进行详细分析,并提出相应的环境保护措施。

五、环境保护措施为了减小项目的环境影响,本报告提出了一系列环境保护措施,包括:1.在生产过程中采用封闭式生产工艺,减少大气污染物排放;2.设立废水处理设施,确保废水达标排放;3.对生产设备进行降噪处理,减小噪声污染;4.建立环境监测系统,定期监测周边环境质量,确保环境安全。

六、环境影响评价结论综合考虑项目的环境影响和采取的保护措施,本报告认为,在严格执行环境保护法规和采取有效措施的前提下,该项目对周边环境的影响可以接受。

花生油生产工艺流程

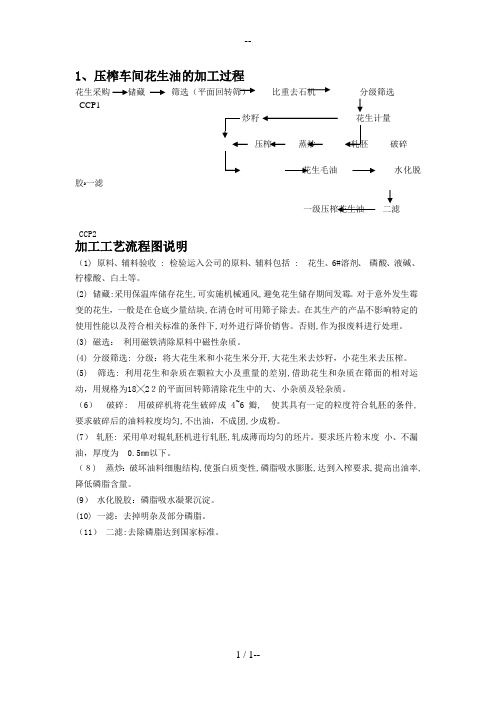

1、压榨车间花生油的加工过程花生采购储藏筛选(平面回转筛)比重去石机分级筛选CCP1炒籽花生计量压榨蒸炒破碎花生毛油水化脱胶ﻩ一滤一级压榨花生油二滤CCP2加工工艺流程图说明(1) 原料、辅料验收 : 检验运入公司的原料、辅料包括 : 花生、6#溶剂、磷酸、液碱、柠檬酸、白土等。

(2) 储藏:采用保温库储存花生,可实施机械通风,避免花生储存期间发霉。

对于意外发生霉变的花生,一般是在仓底少量结块,在清仓时可用筛子除去。

在其生产的产品不影响特定的使用性能以及符合相关标准的条件下,对外进行降价销售。

否则,作为报废料进行处理。

(3) 磁选:利用磁铁清除原料中磁性杂质。

(4) 分级筛选: 分级:将大花生米和小花生米分开,大花生米去炒籽,小花生米去压榨。

(5) 筛选: 利用花生和杂质在颗粒大小及重量的差别,借助花生和杂质在筛面的相对运动,用规格为18╳22的平面回转筛清除花生中的大、小杂质及轻杂质。

(6)破碎: 用破碎机将花生破碎成 4~6 瓣, 使其具有一定的粒度符合轧胚的条件,要求破碎后的油料粒度均匀,不出油,不成团,少成粉。

(7)轧胚: 采用单对辊轧胚机进行轧胚,轧成薄而均匀的坯片。

要求坯片粉末度小、不漏油,厚度为0.5㎜以下。

(8) 蒸炒:破坏油料细胞结构,使蛋白质变性,磷脂吸水膨胀,达到入榨要求,提高出油率,降低磷脂含量。

(9)水化脱胶:磷脂吸水凝聚沉淀。

(10) 一滤:去掉明杂及部分磷脂。

(11)二滤:去除磷脂达到国家标准。

2、浸出毛豆油加工过程大豆采购储藏筛选(平面回转筛)比重去石机(CCP1)干燥膨化轧胚破碎豆计量软化豆粕粉碎豆粕计量成品粕打包毛油加工工艺流程图说明:(1) 原料、辅料验收: 检验运入公司的原料、辅料包括 : 大豆、大豆毛油、6#溶剂、磷酸、液碱、柠檬酸、白土等。

(2) 储藏:采用保温库储存大豆,可实施机械通风,避免大豆储存期间发霉。

对于意外发生霉变的大豆,一般是在仓底少量结块,在清仓时可用筛子除去。

最新年产30万吨常压炼油生产工艺设计设计

年产30万吨常压炼油生产工艺设计设计精品好文档,推荐学习交流年产30万吨常压炼油生产工艺设计目录1 前言 (2)2 选题背景 (1)2.1 研究目的和意义 (1)2.2国内外现状、发展趋势及研究的主攻方向 (2)3方案论证 (4)3.1 方案选择 (4)3.2 工艺原理 (5)3.3 设计方案的确定 (7)4 原油有关性质参数的计算 (7)4.1 常压蒸馏曲线和实沸点蒸馏曲线的互换 (7)4.2 恩氏蒸馏数据与平衡汽化温度之间的转换 (9)4.3 平均沸点的计算 (11)4.4 比重系数API。

(12)4.5 临界温度和临界压力 (13)4.6 焦点温度 (14)5 原油常压塔的工艺计算 (15)5.1 产品切割方案及有关性质 (15)5.2 常压塔的物料平衡 (16)5.3 汽提蒸汽用量 (17)5.4 塔板板型和塔板数 (17)5.5 操作压力的确定 (18)5.6 精馏塔计算草图 (18)5.7全塔汽液相负荷分布图 (27)5.8浮阀数及排列方式 (41)5.9塔板流体力验算 (42)6 塔的机械设计 (45)6.1 按设计压力计算塔体和封头厚度 (46)6.2 自振周期计算: (49)6.3 地震载荷及弯矩计算见表 (49)6.4 风弯矩计算 (52)6.5各种载荷引起的走向应力 (53)精品好文档,推荐学习交流6.5 筒体和裙座危险截面的强度和稳定性校核 (54)6.6 筒体和去做水压试验校核 (55)6.7 基础环设计 (57)6.8 基础环厚度 (57)6.9 地脚螺栓设计 (58)6.10 常压塔装配图 (59)7.工艺流程设计 (61)7.1工艺流程简述 (61)7.1.1原油电脱盐系统 (61)7.1.2初馏系统 (61)7.1.3常压系统 (61)7.2工艺流程图 (62)最后{{{附录 (62)8 总结 (65)参考文献 (65)30万吨/年常压炼油生产工艺设计1 前言石油是极其复杂的化合物。

年产5万吨优质食用油物理精炼加工项目建议书

尊敬的领导:针对我国食用油市场需求不断增长的背景下,我们经过调研发现,食用油物理精炼加工项目具有广阔的市场前景和投资回报。

为此,我们特向贵单位提出如下建议书:一、项目背景和概述随着我国经济快速发展和人民生活水平的提高,人们对优质和健康食品的需求日益增加,食用油作为人们日常生活中不可或缺的烹饪材料之一,其市场需求也在稳步增长。

目前大多数食用油都采用了化学合成方式进行精炼,虽然生产效率较高,但会带来一些不可回避的问题,如对环境的污染、食品中添加剂残留等。

而物理精炼加工技术相对环保,并能保持原有食用油的优质特性,且受到广大消费者的认可。

基于此,本项目旨在建立一座年产5万吨优质食用油物理精炼加工厂。

二、项目优势和市场前景1.技术先进:物理精炼技术相对于化学合成技术更为环保和健康,能保持原有食用油的特性,得到越来越多消费者的认可。

2.市场需求旺盛:随着人们健康意识的提升,对优质食用油的需求不断增加,国内市场潜力巨大,有望获得稳定的销售收入。

3.产品质量可靠:本项目将采用优质原料,并引入先进的精炼设备,确保产品的质量稳定可靠,能够满足不同消费者的需求。

三、项目投资和建设方案1.项目投资估算:本项目总投资为XXX万元,其中包括设备采购、场地建设、原料采购和运营资金等。

2.建设规模和工艺流程:本项目建设一条年产5万吨的食用油物理精炼加工线,采用预处理、脱酸、脱胆、水解等工艺步骤进行加工。

3.主要设备采购:投资主要用于购置精炼设备,包括预处理系统、精炼系统、脱酸系统、脱胆系统、水解系统等关键设备。

4.建设周期和投产计划:本项目建设周期为XX个月,预计在X年X 月完成投产,并逐渐扩大产能。

四、项目效益和可行性分析1.经济效益预测:按照年产5万吨的产能,预计年销售收入为XXX万元,净利润为XXX万元,投资回报率为XX%。

2.社会效益分析:本项目将增加就业机会,提升当地产业水平,推动经济发展,并能为消费者提供优质食用油。

产量3万吨动物油脂加工项目环境影响评价报告表

产量3万吨动物油脂加工项目环境影响评价报告表【最新版】目录1.项目概述2.环境影响评价的目的和依据3.项目周边环境分析4.项目建设对环境的影响5.环境保护措施及预期效果6.结论与建议正文1.项目概述本项目为动物油脂加工项目,设计产能为 3 万吨/年。

项目主要包括原料储存、油脂提取、精炼、包装等生产工艺。

项目建成后,将为市场提供优质动物油脂产品,满足市场需求。

2.环境影响评价的目的和依据根据《环境影响评价法》等相关法律法规,为客观、公正、全面地评价本项目对环境的影响,制定本环境影响评价报告。

本报告旨在为政府部门、建设单位、设计单位及公众提供决策依据。

3.项目周边环境分析项目位于我国某地区,周边环境主要包括自然环境和社会环境。

自然环境方面,项目地处温带,气候四季分明,植被丰富。

社会环境方面,项目周边有居民区、工业区等,基础设施完善。

4.项目建设对环境的影响本项目在建设过程中,可能产生噪声、粉尘等污染物,对周边环境产生影响。

在运营过程中,可能产生废水、废气、固体废物等污染物。

5.环境保护措施及预期效果为减轻项目对环境的影响,本项目采取了一系列环境保护措施。

在建设过程中,采用降噪、降尘等措施,减少对周边环境的影响。

在运营过程中,采用先进的环保工艺,确保废水、废气等污染物达标排放。

同时,加强固体废物的管理,防止环境污染。

6.结论与建议综合评价,本项目在采取相应的环保措施后,对周边环境的影响可控制在可接受范围内。

建议项目在建设和运营过程中,严格按照国家和地方环保法规要求,加强环境管理,确保环境安全。

花生油生产工艺

花生油生产工艺花生油是一种广泛使用的植物油,它由花生(也叫作花生米、花仁)经过一系列的工艺加工而成。

下面,我将为大家介绍一下花生油的生产工艺。

花生油的生产工艺通常包括以下几个步骤:1. 原料准备:选用新鲜无虫蛀、霉变的花生作为原料。

首先对花生进行筛选、清洗去杂,并进行初步风干处理,然后进行二次筛选、除石和除胚。

2. 破碎:将经过处理的花生米送入破碎机进行破碎。

破碎过程中要控制好温度,以防止过高温度对油脂产生不利影响。

3. 温水蒸煮:将破碎后的花生末送入蒸煮锅中进行温水蒸煮,以破坏花生油细胞的结构,有利于油料中的油汁流出。

4. 脱壳:经过蒸煮后的花生,先经过热风烘箱,使其脱水,然后通过脱壳机进行脱壳,得到脱壳花生。

5. 烘干:将脱壳花生送入烘干机进行烘干,除去花生中的水分,提高花生中油的浓度。

6. 搀拌:将烘干后的花生送入搀拌机中进行搅拌,使花生中的油更好地融合,方便后续的榨油过程。

7. 压榨:经过上述处理的花生送入压榨机中进行榨油,一般使用物理压榨的方法,即在较高温度下使用机械压力将花生中的油脂挤出。

8. 油渣处理:压榨后得到的花生油和油渣需要进行分离处理。

油渣可作为饲料或肥料使用。

9. 沉淀:经过压榨后的花生油中会带有一些杂质,需要经过沉淀器进行沉淀处理,去除掉油中的杂质。

10. 细滤:经过沉淀后的花生油还需进行细滤处理,去除残留的杂质,使得油脂更加清澈。

11. 精炼:经过以上几个步骤得到的花生油仍然可能含有一些酸、脂肪酸和杂质,需要通过脱酸、脱脂、脱胆等精炼工艺进一步提纯和改善其质量。

12. 包装:最后,经过精炼后的花生油可以进行包装,然后经过陈列和销售,以供人们使用。

综上所述,花生油的生产工艺经历了原料准备、破碎、温水蒸煮、脱壳、烘干、搀拌、压榨、油渣处理、沉淀、细滤、精炼和包装等一系列的步骤。

这些工艺控制得当,能够提高花生油的质量和产量,确保花生油的卫生安全和营养价值。

怎么样做花生油的生产工艺

怎么样做花生油的生产工艺花生油是一种常用的食用油,其生产工艺主要包括原料处理、清洗分选、烘烤脱壳、磨浆打浆、榨油过程、油污分离、脱除杂质、脱色、脱臭、灌装等步骤。

下面将详细介绍花生油的生产工艺步骤。

1. 原料处理花生油的原料是花生,首先要对花生进行原料处理,包括筛选、清洗、去杂等步骤。

只有选用优质的花生作为原料,才能生产出优质的花生油。

2. 清洗分选将原料的杂质、石子、沙土等进行清洗分选,确保原料的干净程度和无杂质。

3. 烘烤脱壳烘烤脱壳是花生油生产中的重要步骤,通过热处理去除花生壳,以便后续的磨浆打浆。

4. 磨浆打浆将脱壳的花生放入磨浆机中进行打浆处理,打浆后的花生形成花生浆,为下一步榨油做好准备。

5. 榨油过程将花生浆放入花生油榨取机中进行榨油,榨油过程包括压榨和提取,压榨即通过物理力量将花生中的油分分离出来,提取则是采用溶剂进行萃取,使油分溶解在溶剂中,然后蒸发溶剂,得到纯净的花生油。

6. 油污分离榨油过程中会产生一些杂质和油脂污渍,需要通过沉淀离心等方式将油污分离出来,以保证花生油的质量。

7. 脱除杂质将花生油中的杂质如微粒、蛋白质、胶质等进行除去,常用的方法有去胶、磷酸盐处理等。

8. 脱色花生油中常含有一些色素物质,通过脱色可以将色素物质去除,常用的方法是活性炭吸附法或者离子交换树脂吸附法。

9. 脱臭花生油中常有一些异味物质,通过脱臭可以去除异味,常用的方法有蒸汽脱臭、冷榨法等。

10. 灌装经过以上步骤处理的花生油即可进行灌装,可以根据需要选择不同规格的包装形式和材质。

除了以上基础生产工艺步骤外,还有一些辅助工艺步骤,如过氧化法脱蜡脱嗅等,这些步骤可根据实际生产需要进行选择。

花生油的生产工艺是一个复杂的过程,需要依靠专业的设备和技术来完成,同时要严格遵守卫生、质量管理标准,确保生产出高质量的花生油。

花生油工厂毕业设计

前言毕业设计是高等学校应届毕业生总结性的独立作业, 是河北科技大学学生整个学习过程中一个极其重要的教学环节,是学生运用在校学习的基本知识和基础理论,去分析,解决实际问题的实践锻炼过程,也是学生在校学习期间学习成果的综合性总结。

撰写毕业论文有利于培养学生综合地运用所学专业知识和技能解决较为复杂问题的能力,并使学生受到科学研究工作或设计工作的初步训练。

本次设计是通过在邯郸宜维尔有限公司实习后,查阅了大量参考资料,并在李老师的关心指导下,历时半年的刻苦努力而完成的,本次设计结合我国生产实际采用先进生产工艺及针对大中型工厂季节性等原因所采取的经济可行的生产方式,并创造性的加入一些自己所学的理论知识,使设计满足了预期要求。

由于个人知识水平有限,实践经验欠缺,不可避免出现不妥和错误望各位老师和同学批评,指正。

本设计由设计说明书和图纸两部分组成。

1 引言浓香花生油是采用独特的压榨工艺制成的具有浓郁香味的花生油。

它保持了花生油的天然成分和香味,因其富含抗氧化作用的维生素E,所以无需添加抗氧化剂,保质期长,是一种现代工艺与传统工艺相结合生产出的纯天然油品。

花生的子叶、胚芽中均含有较高的蛋白质、还原糖、戊糖、蔗糖等,在炒胚加热过程中其自身能产生美拉德反应,即能生成香味物质。

花生籽仁经过烘烤产生的风味成份,已鉴别出的有17类220种,其中浓度最高的是毗嗓类化合物,对提高花生油的香味起主要作用。

浓香花生油的生产,要求对原料(花生米)进行严格精选,有关指标须高于一级花生油国家标准,且不得含有黄曲霉毒素。

其次是生产工艺也不同于一般花生油,一般花生油在精炼过程中允许进行水化、碱炼、干燥、脱臭等物理和化学处理。

而浓香花生油在精炼过程中无需经过上述物理和化学处理而是采用独特的高温短炒生香、一次压榨、低温脱磷留香工艺,不使用任何添加剂,既可分离磷脂胶体,同时又可减少香味损失。

这就使浓香花生油具有独特的浓郁香味。

花生油的最佳生产工艺,就是采用纯物理压榨制油,通过选料、蒸炒、物理压榨、过滤后生产而成。

花生油生产工艺设计

花生油生产工艺设计花生油是一种常用的食用油,具有丰富的营养价值和独特的风味。

花生油的生产工艺设计对于提高生产效率和产品质量具有重要意义。

以下是花生油生产工艺设计的基本流程:1.原料准备:选择新鲜、健康的花生作为原料,去除杂质和坏果,清洗干净后进行烘烤或蒸煮,以改善油脂的气味和纯度。

2.破碎:将烘烤或蒸煮后的花生进行破碎,以增加油料的表面积,方便油料与溶剂的接触,提高油料的浸出率。

3.浸出:将破碎后的花生与溶剂(如正己烷)进行浸出,以提取花生油。

浸出过程可以通过冷浸或热浸的方式进行,温度控制在40-60摄氏度。

4.蒸馏:将浸出后的混合物进行蒸馏,通过蒸汽加热,使溶剂蒸发并沉淀回收,得到含有花生油的溶剂油。

蒸馏温度一般控制在100-110摄氏度,以保证油料中的溶剂彻底挥发。

5.脱溶剂:脱溶剂是将含有花生油的溶剂油进行脱溶剂,以得到纯净的花生油。

在脱溶剂过程中,首先使用一级蒸馏进行除杂和脱去多余溶剂,然后使用二级蒸馏进行进一步的除杂和脱溶剂。

6.脱水:使用脱水设备将花生油中的水分除去,以防止油品变质和延长储存寿命。

脱水温度一般控制在120-130摄氏度,脱水时间根据需要进行调整。

7.沉淀:将脱水后的花生油静置一段时间,使沉淀物沉淀到底部,然后将清澈的花生油从上面取出。

8.过滤:使用细密的滤网对花生油进行过滤,以去除微小的杂质和沉淀物,得到纯净的花生油。

9.储存:将过滤后的花生油存储在干燥、避光、通风的地方,注意防止氧化和污染,以保持花生油的新鲜度和品质。

以上是花生油生产工艺设计的基本流程,可以根据实际情况进行调整和优化。

同时,要严格控制每个环节的工艺参数,确保生产过程的安全和产品质量的稳定。

对于花生油的生产厂家来说,不断提高技术水平和工艺流程的改进是更好地满足市场需求的关键。

制作花生油的工艺流程

制作花生油的工艺流程

制作花生油的工艺流程一般包括以下步骤:

1. 花生的处理:将采摘的花生进行清洗、去花壳、去尾与杂质等处理,得到干净的花生。

2. 烘烤:将处理好的花生进行烘烤,一方面可以促进花生脂肪的析出,一方面可以增加花生的香气。

烘烤温度通常在120-150之间,时间约为30-40分钟。

3. 压榨:将烘烤好的花生放入花生油压榨机中进行压榨。

压榨过程中,花生的脂肪被压榨出来,形成花生油和剩余的花生渣。

4. 精炼:将压榨得到的原花生油进行精炼处理,包括去杂质、去酸、去腥味等步骤。

一般的精炼过程包括沉淀、脱色、脱酸、脱臭等环节。

5. 过滤:将精炼好的花生油通过滤网进行过滤,去除微小的杂质和悬浮物。

6. 包装:经过过滤后的花生油进一步进行包装,可以选择不同的容器和包装形式,如桶装、瓶装等。

以上是一般的花生油制作工艺流程,不同厂家和地区可能会存在一些细微的差异。

我国花生油加工工艺流程

我国花生油加工工艺流程Peanut oil processing is a traditional and important industry in our country. The production process of peanut oil involves several key steps, starting from cleaning and shelling the peanuts, followed by pressing, filtering, refining, and packaging. Each step plays a crucial role in ensuring the quality and safety of the final product. The process requires a combination of modern machinery and traditional methods to extract the oil efficiently while retaining its nutritional value.花生油加工是我国的传统重要产业。

花生油的生产过程涉及多个关键步骤,从清洁和去壳花生开始,然后进行压榨、过滤、精炼和包装。

每个步骤在确保最终产品质量和安全方面起着至关重要的作用。

这个过程需要现代机械和传统方法相结合,以高效地提取油脂同时保留其营养价值。

One of the initial steps in peanut oil processing is cleaning and shelling the peanuts. This process involves removing any impurities, such as dirt or stones, from the peanuts to ensure the quality of the oil. Shelling the peanuts is also essential to access the kernels inside, which are rich in oil. The cleanliness of the peanuts directly influencesthe taste and appearance of the oil, making this step critical in the overall process.花生油加工的初始步骤之一是清洁和去壳花生。

年产36500t精炼花生油工艺设计

花生油是中国3 大传统植物油之一,是一种高营养的植物油。花生油所具有的气香味正等特性,也是人们所看中的。从浸出车间出来的花生毛油中含有不少对人体不健康的成分及杂质,花生油精炼是利用花生油自身特性与杂质在各个方面的不同,采用适当工艺和设备,去除杂质,提高品质来达到食用要求的过程。

关键词:花生油;物理精炼;脱胶;脱色;脱酸;脱臭

Thedesign of36500t(100t/d)peanut oilrefining workshop

Abstract:As one of the major cooking oil in our country, Peanut oil play a very important rol in our daily life,so Peanut oil production is particularly important.The purpose of this design is to design a suitable and practical refining process to remove phospholipids, freefatty acids, pigments,materials and so on, toimprove productivity, reduce production costs and improve the quality of the oil.this design worked with characteristic and quality requirement of peanut oil bycontinuous physical refining method for refined peanut oil. The paper have designed the methods of continuous hydration Retting, white soil adsorption bleaching, deodorization process with soft tower after referencing to the process of others,looking for a large number of documents involved in the production of peanut oil and getting a practice in oil technological process is simple, material saving, and no phenomena which neutral oil processing by saponification and emulsification.Thus it will get refining yield high, high quality refined oil. In designation, I referenced to the process of domestic and thecraftofforeignative advanced technology, using the method of phosphoric-acid degumming auxiliary to reduce the content of phosphorus in the required range. Using efficient mixer and used centrifuge separating oil foot, let degum process realized the continuous production.Two filter used to ensure the continuous filtration decoloring oil throughout the entire process of continuous production.Finally, itis the deacidifying deodorization process, they are together,It got a Fatty acids trap than ordinary deodorization process,using high temperature steam to deodorize and remove acid. Then join citric acid, the refined oil would reach the tandards of the state.The meaning of this topic is based on the research and discussion of peanut oil by physical refining, provides perfect solution for peanut oil production, and also provides reference to improve peanut oil refining.

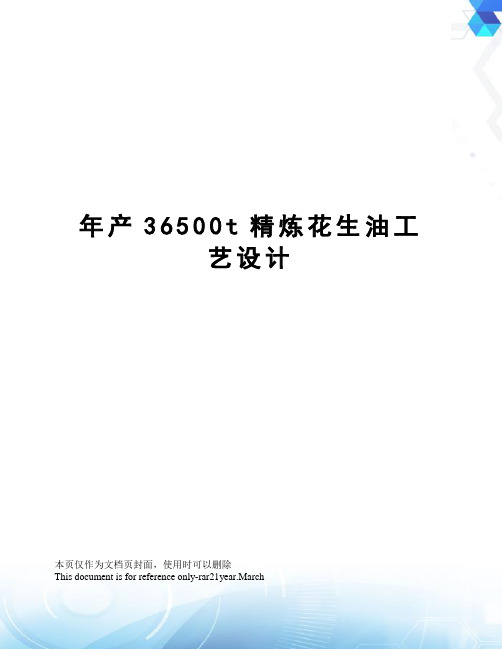

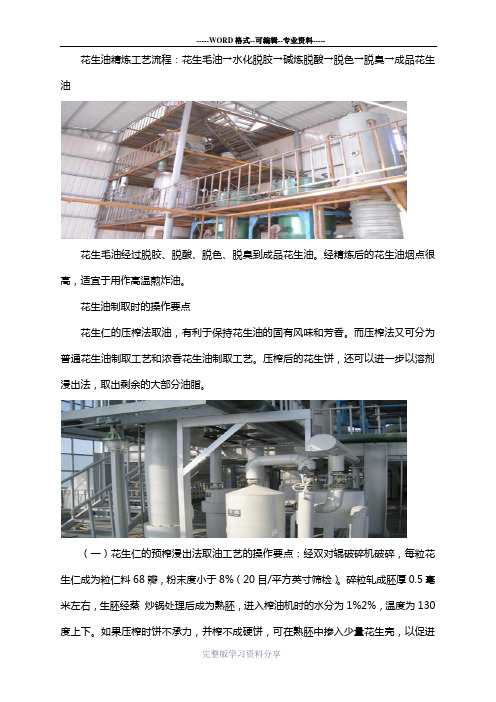

花生油精炼设备工艺流程

花生油精炼工艺流程:花生毛油→水化脱胶→碱炼脱酸→脱色→脱臭→成品花生油花生毛油经过脱胶、脱酸、脱色、脱臭到成品花生油。

经精炼后的花生油烟点很高,适宜于用作高温煎炸油。

花生油制取时的操作要点花生仁的压榨法取油,有利于保持花生油的固有风味和芳香。

而压榨法又可分为普通花生油制取工艺和浓香花生油制取工艺。

压榨后的花生饼,还可以进一步以溶剂浸出法,取出剩余的大部分油脂。

(一)花生仁的预榨浸出法取油工艺的操作要点:经双对辊破碎机破碎,每粒花生仁成为粒仁料68瓣,粉末度小于8%(20目/平方英寸筛检)。

碎粒轧成胚厚0.5毫米左右,生胚经蒸炒锅处理后成为熟胚,进入榨油机时的水分为1%2%,温度为130度上下。

如果压榨时饼不承力,并榨不成硬饼,可在熟胚中掺入少量花生壳,以促进成饼。

压榨后的花生饼,可以进一步进行溶剂浸出,每100千克干饼可浸出56千克的花生油。

(二)浓香花生油的制取工艺的操作要点:用一次压榨法生产浓香花生油,要求用优质的新收获花生果剥仁,除去杂质要干净彻底,浓香花生油通常不进行精炼加工,而是经除去固体杂质后直接作为食用油。

如果获得的浓香花生油品质差,则应进行精炼,但此时成品油的香味将大为降低。

花生油的精炼工艺对于优质花生仁取得的压榨花生油,应尽量减少精炼的加工工序,以保留花生油的天然风味。

而花生饼经溶剂浸出所得的花生毛油,则应进行全面精炼。

将浸出花生毛油精炼成普通花生油的工艺,与普通大豆油的工艺相同。

浓香花生油加工如上所述,只需将压滤毛油沉降和冷过滤即可。

花生油是制备食用油脂精深加工产品的良好原料。

经精炼后的花生油烟点很高(为229.4℃),适宜于用作高温煎炸油。

花生油精炼设备的毛油精炼工艺流程:过滤毛油–一次降温–加助滤剂–二次降温–沉淀48h–过滤–成品油–滤饼。

在毛油精炼工艺流程中,毛油一次降温时,由于从机榨车间送来的过滤毛油温度一般在60℃~70℃,为了节约能源,先用自来水于低速搅拌下(30rpm)散热冷却,温度降至接近室温为止。

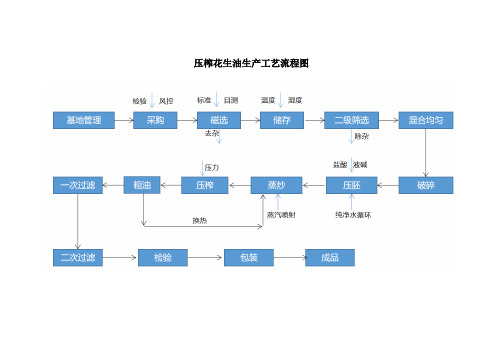

压榨花生油生产工艺流程图及工艺说明

压榨花生油生产工艺流程图

压榨花生油生产工艺说明

1、基地管理:基地管理是预防花生采购失败的重要程序,在基地管理中需要注意花生在采摘、晾晒和保存整个过程中的规范,防止花生黄曲霉毒素超标,影响生产和使用。

2、采购:花生采购中注意检查基地的规范化生产文件,需要对花生样品记性反复的风控管理和检验,确保采购的花生不出现任何的荒芜霉毒素超标的情况。

3、磁选过程:磁选过程是很重要的,目的是出去花生中可能存在的金属材料。

鱿鱼花生采摘和剥壳过程中涉及很多铁的设备或配件,容易混入铁的材料,需要在该过程中除铁。

4、储存过程:需要注意温湿度的控制,避免因为储存原因导致黄曲霉毒素的升高。

5、二级筛选:是一个精细筛选的过程,不仅用于除杂质,而且颗粒较小的花生,或者破碎的花生也被除去。

选择优质的花生用于下阶段的生产。

6、破碎:使用破碎机将花生破碎成5-6瓣,便于下一步的生产。

7、压胚:使用辊压机,将破碎后的花生胚瓣压成均匀的饼装,疏松其结构,便于下阶段的生产。

8、蒸炒:使得蛋白着变性,油料细胞结构破坏,磷脂吸水膨胀,为压榨做好准备。

9、压榨:使用压榨机压榨出油。

10、粗油:压榨后的粗油含有众多的杂质颗粒。

11、一次过滤:一次过滤主要除去颗粒和明显的杂质

12、二次过滤:二次过滤主要去除磷脂,首先让磷脂絮凝沉淀,然后用精滤设备进行去除。

花生油生产工艺流程

花生油生产工艺流程花生油是一种常见且广泛使用的植物油,其生产工艺流程可以分为以下几个步骤。

首先,选择优质的花生作为原料。

新鲜的花生是制作优质花生油的重要保证,因此在工艺流程中需要对花生进行挑选和筛选,去除破损、霉变或有异味的花生。

第二步是清洗和处理。

清洗花生的目的是去除尘土、杂质和细菌等,以保持花生的洁净。

清洗后,需要进行花生的烘干和去皮处理。

烘干可以减少花生含水量,提高油脂的浓度,而去皮则是为了使花生更易于榨油。

接下来是花生的破碎和压榨。

将烘干后的花生送入压榨机中进行破碎,破碎后的花生会形成花生渣和花生油的混合物。

然后,通过压榨机对花生渣和花生油的混合物进行压榨,将油脂与渣分离。

这个过程中产生的渣可以作为饲料或肥料进行利用。

接下来是花生油的沉淀和过滤。

经过压榨后的花生油中仍残留有少量的杂质、植物蛋白和水分,因此需要进行沉淀和过滤处理。

首先将花生油放置一段时间,让杂质和水分沉淀到底部,然后将上清液抽取出来。

随后,通过搅拌或加热的方法,使花生油变稠,杂质更易于过滤掉,从而得到纯净的花生油。

最后是花生油的脱臭和储存。

脱臭是为了去除花生油中的异味和杂质,通常采用蒸馏或脱臭锅进行处理。

经过脱臭后的花生油质量更好,口感更佳。

最后,将花生油存放在无氧气、阴凉干燥、避光的环境中,以保持其品质和新鲜度。

总体而言,花生油的生产工艺流程包括原料选择、清洗和处理、破碎和压榨、沉淀和过滤、脱臭和储存等步骤。

每个步骤都需要严格控制和操作,以保证花生油的质量和卫生安全。

花生油作为一种常用的食用油,在市场上具有很大的需求,因此掌握好生产工艺流程对于提高花生油的质量和竞争力具有重要意义。

花生油生产工艺(5篇)

花生油生产工艺(5篇)第一篇:花生油生产工艺浓香花生油生产工艺简介花生是高含油油料,目前尚不能采用一次浸出工艺。

浓香花生油风味独特,营养价值高,深受广大消费者的青睐。

中华人民共和国国家标准(GB8615-88)对浓香花生油的质量标准作了详细规定,本文就浓香花生油的生产工艺技术作一介绍。

1浓香花生油的生产工艺流程(预榨部分)花生是高含油油料,目前尚不能采用一次浸出工艺。

浓香花生油风味独特,营养价值高,深受广大消费者的青睐。

中华人民共和国国家标准(GB8615-88)对浓香花生油的质量标准作了详细规定,本文就浓香花生油的生产工艺技术作一介绍。

1浓香花生油的生产工艺流程(预榨部分)油料--清理--分级--烘干/冷却--小路25%~30%热风烘炒--吸风降温--轧糁破碎/脱皮--大路75%~70%轧坯--蒸炒--------工艺说明2.1 清理:与普通二级油所用设备相同2.2 分级:用分级筛分离出花生中的未成熟粒、霉变粒、破碎粒等不完善粒,这部分可用于生产二级油,单独销售。

2.3 烘干/冷却:烘干设务可用热风气流干燥机。

花生烘干后水分控制在5%~6%。

然后迅速用冷空气把油粒温度降至40℃以下。

2.4 破碎/脱皮:破碎机可用齿辊式破碎机,目的是把红外衣扒掉,破碎后用风力风选器或吸风平筛将红外衣吸出,分离出的花生红皮可用作医药化工原料。

2.5 热风烘炒:将总量25%~30%的花生瓣送至燃煤热风烘炒炉,在此烘炒炉内油料被加热到180℃~200℃。

烘炒温度是浓香花生油产生香味的关键因素,温度太低,香味较淡;温度太高,油料易湖化。

2.6 降温与轧糁:为防止油料糊化和自燃,烘炒后应迅速散热降温,降温后用齿辊式破碎机轧成碎粒状。

2.7 蒸炒:"用五层立式蒸炒锅对生坯进行蒸炒。

1层~2层装料要满,起到蒸的作用;3层~5层装料要浅,起到排除水分的作用;出料温度108℃~112℃,水分5%~7%,为保证花生油有浓郁的香味,蒸炒锅炉的间接蒸汽压力应不小于0.6mpa。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.脱色因为天然油脂中会存在着一定的叶绿色,胡萝卜素等色素,这些色素的存会使油品质量变差,故必须进行脱色处理。

吸附脱色选用的吸附剂要满足:(1)具有高吸附容量和活性;(2)在油中溶解度低;(3)不与油反应,易用物理方法去除分离。

Keywords:peanut oil;physical refining;degumming;decoloration;deodorization

花生油是中国3 大传统植物油之一,是一种高营养的植物油。花生油所具有的气香味正等特性,也是人们所看中的。从浸出车间出来的花生毛油中含有不少对人体不健康的成分及杂质,花生油精炼是利用花生油自身特性与杂质在各个方面的不同,采用适当工艺和设备,去除杂质,提高品质来达到食用要求的过程。

1. 采用合理、成熟及可行的工艺流程 。 2. 应用国内外先进工艺须通过必需的实践生产。

3. 尽可能采用连续成熟的自动控制仪表,但不排除其他装备仪表。

1.浸出花生毛油质量指标:

气味,滋味 具有花生原油固有的滋味和气味,无异味

水分及挥发物 ,% ≤0.20

不溶性杂质 , % ≤0.20

酸值﹙KON﹚,mg/g≤4.0 (FFA≤2.0%)

真空

↑

板式换热器-→真空干燥器-→脱胶油暂存罐

2.脱色、脱臭、脱酸工艺流程

白土罐-→定量器 真空 废白土

↓ ↑ 泵 ↑

脱胶油暂存罐-→板换热器-→白土预混罐-→脱色塔-→叶片过滤机-→袋式

脂肪酸储罐

↑

真空 柠檬酸 真空 脂肪酸捕集器

↑ ↑↑↑

过滤器→析气器→螺旋板换热器-→真空加热器-→ 脱臭塔 -→板式换热器

白土加入量:2.0﹪

脱色温度:110℃

脱臭温度:250℃

脱臭时间:250-260℃内脱臭时间为1小时

1.脱胶工艺流程

磷酸-→ 流量计 软水-→流量计

泵 ↓ 泵 ↓

毛油暂存罐→袋式过滤器→板式加热器→多效混合器Ⅰ→酸反应罐→多效混

合器Ⅱ

油脚 热水-→流量计 废水

泵 ↑ ↓ ↑

→板式加热器-→水化罐-→自清离心机-→离心混合机-→水洗离心机-→螺旋

花生油原料的产量及价格限制了花生油的生产规模,通常不大。本课题是对花生浸出毛油进行物理精炼的工艺设计,通过100t/d花生油物理精炼工艺设计,逐步掌握油脂工艺设计,并培养自我实践能力。在设计的同时,也为进一步多得油,出好油进行探索。

该课题经过脱胶、脱色、脱酸脱臭的方法,在提高生产率,降低生产成本的同时,生产高品质的花生油。并在已研究基础上,对其工艺及设备进进行完善。

过氧化值,mmol/kg≤7.5

溶剂残留量,mg/kg≤100

磷脂含量, % ≤1.5

2.浸出成品一级花生油质量指标:

色泽:罗维朋比色槽133.4mm ≤黄15 红1.5

气味,滋味 口感好,无气味

透明度 透明,澄清

水分及挥发物, %≤ 0.05

不溶性杂质, %≤ 0.05

酸值(KON),mg/g ≤ 0.20 (FFA≤0.1%)

输出 设半净油含杂量为X1则X1÷[4166.67×(1-0.2﹪)+X]=0.05%

解得 X1= 2.07 kg/h

则输出半净油 G1=4166.67×(1-0.2﹪)+2.07=4160.41kg/h 含杂X1=2.07 kg/h

去除杂质 X2=4166.67-4160.41=6.26kg/h

2.多效混合器Ⅰ

过氧化值,mmol/kg≤ 5.0

加热试验(280℃) ――

含皂量, %≤ ――

烟点, ℃≥ 215

溶剂残留量, mg/kg 不得检出

3.各工序品质要求

1,毛油过滤: 杂质降至0.05%以下,其他不变

2,脱胶: 水分0.5%,磷脂含量15ppm,杂质0.03% ,其他不变

3,水洗: 水分0.5%,磷脂含量10ppm, 杂质0.01%

我国是世界上生产花生和加工花生油最多的国家。其中,鲁豫两地的 花生油争产能力占全国的72%以上,并拥有有实力的大型花生油生产企业,较为成功的以山东鲁花集团为代表。

近年来全球花生油加工业不断发展。发展中国家尤为突出,比例较大,总规模也较大。

虽然在花生及花生油产量上占据优势,但发展中国家在加工业水平上,其制油技术和设备还是普遍落后的。虽然,我国有鲁花集团这样的大型花生油生产企业,但与世界上较先进的大企业相比还是有一定差距。

1、学完《食品工厂设计》后,就你所熟悉的领域,以“年产XXX吨工艺设计”为题目,从概述、产品方案的确定、主要产品的工艺流程设计与确定、物料衡算、设备选型、水汽用量估算、劳动力计算、生产车间工艺布置图等方面,写一篇工艺设计方面的论文。

年产36500t(100t/d)精炼花生油工艺设计

关键词:花生油;物理精炼;脱胶;脱色;脱酸;脱臭

Thedesign of36500t(100t/d)peanut oilrefining workshop

Abstract:As one of the major cooking oil in our country, Peanut oil play a very important rol in our daily life,so Peanut oil production is particularly important.The purpose of this design is to design a suitable and practical refining process to remove phospholipids, free fatty acids, pigments,materials and so on, toimprove productivity, reduce production costs and improve the quality of the oil.this design worked with characteristic and quality requirement of peanut oil bycontinuous physical refining method for refined peanut oil. The paper have designed the methods of continuous hydration Retting, white soil adsorption bleaching, deodorization process with soft tower after referencing to the process of others,looking for a large number of documents involved in the production of peanut oil and getting a practice in oil factory.The technological process is simple, material saving, and no phenomena which neutral oil processing by saponification and emulsification.Thus it will get refining yield high, high quality refined oil. In designation, I referenced to the process of domestic and thecraftofforeignative advanced technology, using the method of phosphoric-acid degumming auxiliary to reduce the content of phosphorus in the required range. Using efficient mixer and used centrifuge separating oil foot, let degum process realized the continuous production.Two filter used to ensure the continuous filtration decoloring oil throughout the entire process of continuous production.Finally, itis the deacidifying deodorization process, they are together,It got a Fatty acids trap than ordinary deodorization process,using high temperature steam to deodorize and remove acid. Then join citric acid, the refined oil would reach the tandards of the state.The meaning of this topic is based on the research and discussion of peanut oil by physical refining, provides perfect solution for peanut oil production, and also provides reference to improve peanut oil refining.

我国花生油加工业存在的问题:

(1)原料不够充足,花生油产量满足不了市场需求。

(2)国内花生含油量偏低,经济效益低,产品质量也偏低。

(3)花生油加工业的区域统筹及布局不完全合理,技术落后,竞争无序,有待完善。