电磁帽坯件机设计

电瓷帽坯件成型机知识讲稿

WENKU DESIGN

2023-2026

ONE

KEEP VIEW

电瓷帽坯件成型机知 识讲稿

WENKU DESIGN

WENKU DESIGN

WENKU

REPORTING

https://

CATALOGUE

目 录

• 电瓷帽坯件成型机概述 • 电瓷帽坯件成型机种类与比较 • 电瓷帽坯件成型机操作与维护 • 电瓷帽坯件成型机发展趋势与展望

WENKU DESIGN

WENKU

REPORTING

https://

较轻的重量。

液压式成型机和机械式成型机在制造成 本和维护方面有较大的差异,液压式成 型机的制造成本和维护成本相对较高, 而机械式成型机的制造成本和维护成本

相对较低。

气压式成型机和机械式成型机在气源和 精度要求方面有较大的差异,气压式成 型机需要配置空气压缩机,而对气源的 要求较高,机械式成型机则对机械部件

PART 02

电瓷帽坯件成型机种类与 比较

液压式成型机

液压式成型机是利用液压传动系统来驱动和控制成型机的动作,具有较大的输出力 和较高的稳定性。

液压式成型机通常具有较广的工艺适应性,可以用于生产不同规格和形状的电瓷帽 坯件。

由于液压系统较为复杂,液压式成型机的维护成本相对较高,且对液压油的清洁度 要求较高。

的精度要求较高。

PART 03

电瓷帽坯件成型机操作与 维护

成型机操作流程

装载原料

将准备好的原料放入进料口, 调整好位置。

开始生产

确认所有参数设置正确后,启 动成型机,开始生产。

启动设备

首先打开电源开关,检查设备 是否正常启动。

基于3DP技术的铁铝合金零件的设备制作方法与制作流程

图片简介:本技术介绍了一种基于3DP技术的铁铝合金零件的制备方法,本技术首先采用3DP技术直接成型氧化铁粉末得到具有一定结构的零件,之后用氢气还原氧化铁得到多孔构件,最后再用铝液浸渗得到铁铝合金零件。

本技术采用3DP技术对零件进行成型,可以直接成型具有复杂结构的零件,有效解决了铁铝合金切削加工困难的缺点,降低了生产成本。

同时本技术采用纳米氧化铁粉末来制造铁铝合金,提高了所得零件的韧性。

技术要求1.一种基于3DP技术的铁铝合金零件的制备方法,其特征在于,包括以下步骤:步骤一,配制所需要的氧化铁粉末和粘接剂,其中氧化铁粉末的配制方法为将粒度为50~500nm的氧化铁粉末球磨充分混合,得到所需氧化铁粉体;步骤二,设计所需零件的模型,并按照零件模型的最小特征要求确定分层厚度并进行分层切片,确定成型过程中的成型取向和扫描路径,并将相关数据发送至基于喷射粘接法的3DP成型机;步骤三,将氧化铁粉末和粘接剂放入基于喷射粘接法的3DP成型机中,打印出零件素坯;步骤四,通入氢气对零件素坯进行还原,得到超细铁颗粒的零件素坯;步骤五,在超细铁颗粒的零件素坯表面沉积一层铝;步骤六,对步骤五处理后的零件素坯进行液态铝的反应渗透,得到铁铝合金零件;步骤七,对铁铝合金零件进行热处理,得到最终制件。

2.根据权利要求1所述的一种基于3DP技术的铁铝合金零件的制备方法,其特征在于,步骤一中,粘接剂的配制方法为按照质量分数取0.5%~1.5%的瓜尔豆胶、2%~4%的羧甲基纤维素钠,剩余量为蒸馏水;将瓜尔豆胶、羧甲基纤维素钠和蒸馏水混合后搅拌均匀,得到粘接剂。

3.根据权利要求1所述的一种基于3DP技术的铁铝合金零件的制备方法,其特征在于,步骤二中,设计所需零件的模型时,根据零件素坯在之后的处理过程中体积的收缩,将零件模型放大,收缩率范围为5%~10%。

4.根据权利要求1所述的一种基于3DP技术的铁铝合金零件的制备方法,其特征在于,步骤二中,分层厚度为0.1~0.5㎜。

机械原理课程设计最佳(电阻压帽机)

tpmin=tw6+tow6+tr6+(tw5-tw6)

带入数据得tpmin=66/72s=11/12s tp=tpmin+▲t5 取▲t5=1/12s,▲t6=1/12s 此时▲¢5=30度,▲¢6=30度。 满足tp=1s,和生产要求的60件/min相符合

电阻压帽机机械运动循环图

• 由此可知,将凸轮机构和连杆机构适当的进行组合而成的 凸轮连杆机构,克服了单一机构各自的局限性(单一机构 难以实现精确复杂的运动规律),发挥了两种机构的长处, 实现了复杂运动规律。

齿轮齿条+连杆机构分析

• 左边的为主动轮1,右边为齿轮2 。可以通 过控制齿数使得1带动齿条向右转动到某一 给定的位置时,1齿轮恰好又与2齿轮啮合, 2带动齿条,使得齿条向左移动。齿条上面 连接到连杆机构,从而控制滑块水平往复 移动,可以达到所需的要求。

1.原始数据:

电阻坯成品尺寸:₵8mm*20mm。 市场能力:60次/min。 驱动电机:n个工艺动作:

1).送坯 将电阻坯件送到压帽工位,为此需要设计 进坯机构——工作行程-停歇-回程-停歇; 2).夹紧 将电阻坯件定位夹紧,为此设计夹紧机 构——工作行程-停歇-回程; 3).压帽和松帽 将两个压帽同时快速送到加工位置, 然后慢速压牢在电阻坯件两端成为一个成品

——迅速送料-压电阻帽-回程-停歇;

3.执行机构的选择

电阻压帽机执行机构需要的是往复的直线运动,而电动机输 出的是连续的转动,所学的基本机构有:平面机构中的曲柄滑 块机构,凸轮机构,齿轮齿条机构;先分析单一机构,然后将 几个基本机构相互组合考虑。

单一机构的优缺点 1.曲柄滑块机构

优点:实现直线运动比较容易,容易控制行程和速度,以低副连 接,压强小,便于润滑,所以磨损小;加工起来比较简单,容易 获得较高的精度; 缺点:一般情况下只能近似的实现给定的运动规律或运动轨迹, 而且设计起来比较复杂;当给定的运动要求比较多或者较复杂 时,需要的构件数就比较多,会是机构复杂,工作效率低;惯 性力及惯性力矩难以平衡,不适合用于告诉现场合;

机械原理课程设计之电阻压帽机

电阻压帽自动机设计摘要随着科学技术的日益进步和工业生产的迅猛发展,生产过程的机械化和自动化程度要求越来越高,许多过去用手工完成的复杂工作,迫切需要用机械来实现。

为了适应生产发展所提出的许多新的更高的要求,人们将各种机构进行适当的组合,发挥各机构的特长,同时又避免各机构的局限性,于是便形成组合机构,电阻压帽自动机便是这样一种机构。

电阻压帽自动机的核心技术就是动力主轴与压帽机构的凸轮之间的组合方式和送料机构的设计两个方面。

现在业内流行的各种机器在这两个方面的设计都有各自的长处,但是不足之处也很明显,特别是动力的传递问题,业内主要是用圆柱端面凸轮,此方法设计固然简单,但是圆柱端面凸轮的制造误差比较大,对尺寸相对较小的电阻来说造成的影响就不言而喻了。

本文巧妙的将锥齿轮应用于动力传递系统中,锥齿轮作为标准件不用设计制造,其余都是移动滚子盘型凸轮和连杆机构。

使得整个机器结构紧凑,加工时精度高。

With the increasing scientific and technological progress and rapid development of industrial production, the production process mechanization and automation have become increasingly demanding, many of the past, the complexity of the work by hand to complete the urgent need to use machinery to achieve. In order to meet production and development of the many new and higher demands, there will be a combination of various institutions as appropriate, to play the strengths of various institutions, while avoiding the limitations of the various agencies, so they form a combination mechanism, resistance pressure cap auto machine is such an institution. Resistance pressure cap core technology is the automatic machine spindle and the pressure driving force of the cam cap body composition between the feed mechanism and the design of two aspects. Now the industry a variety of popular machines in the design of these two areas have their own strengths, but it is also apparent shortcomings, especially in power transmission problems, the industry is mainly used cylindrical face cam, designed by this method is certainly simple, but it manufacturing error of cylindrical cam face relatively large, the relatively small size of the impact of resistance is self-explanatory. This article will be skillfully applied to bevel gear power transmission system, the bevel gear design and manufacturing as standard parts do not, the rest are moving roller plate-type cam and linkage. Makes the whole machine structure is compact, longer working hours and high accuracy.关键字:动力传递,送料机构,锥齿轮,连杆机构。

钢坯冲剪机的设计与研究毕业论文

硕士毕业论文题目:钢坯剪切机的结构设计与研究专业学生指导教师答辩日期摘要曲柄活连杆式剪切机,是一种新型的上切式剪切机,使用日渐广泛,是目前钢坯剪切机中剪切次数较高的一种型式。

它与老式曲轴连杆剪切机不同的主要特点在于连杆下端不与上刀架固定铰接,只在剪切时连杆才摆正位置推动上刀架下降。

该剪切机主要是用小气缸操纵机构代替原始的牙嵌式离合器,保证工作时上刀架的升降、曲轴的旋转与连杆的推进步调一致。

其工作原理为电动机通过带轮和齿轮两级传动将运动传递到曲轴,在连杆和气缸链接的杠杆的共同作用下实现刀架的上下移动。

本文对曲轴活连杆上切式剪切机的用途、工作原理进行了分析,确定其总体设计方案,并对传动机构、剪切力、刀片、曲轴、滑动轴承、气缸和联轴器进行了详细的设计计算和校核,最后对其进行了必要说明,并进行了三维建模。

关键词:曲柄活连杆剪切机;结构设计;上切式;传动方案;IAbstractThe crankshaft connecting rod shears is a kind of new type up-cut shears, which is increasingly widely used. The crankshaft connecting rod shears is a type of billet shear machine with high cutting number of times .It is different from the old crankshaft- connecting rod shearing machine by main characteristic which is the lower connecting rod is not on fixed hinge with upper tool post, only when shearing the connecting rod was positioned to push down the upper tool post.The key of the shear is to use small cylinder control mechanisms replace the jaw clutch, ensuring that the lift of upper tool post and the rotation of the crankshaft are in step with the propulsion of connecting rod. Its working principle is that the motor delivers movement by double stage drive of pulley and gear,the tool post moves up and down under the common role of connecting rod and lever link to the cylinder. In addition, by analyzing the use and working principle of the crank-connecting rod shear machine, determine the transmission scheme. Besides carry the detailed design and calculation on the transmission mechanism, shear force, blades, crankshaft, bearing, cylinder and coupling and give the necessary instructions. Finally, made a 3d modeling.Key Words: the crankshaft connecting rod shears,structure design, up-cut shears, the transmission scheme.II目录摘要 (I)Abstract .................................................................................................................. I I 目录 (III)第1章绪论 (1)1.1课题背景 (1)1.2课题来源、目的及意义 (1)1.3国内外研究现状 (2)1.4主要研究内容 (5)第2章总体方案设计与分析 (7)2.1引言 (7)2.2剪切机类型和用途 (7)2.3技术要求及方案选择 (8)2.3.1技术要求 (8)2.3.2方案的分析和确定 (8)2.4剪切原理分析 (10)第3章剪切机结构参数计算及力的分析 (13)3.1引言 (13)3.2机构设计参数 (13)3.2.1刀片行程 (13)3.2.2刀片尺寸 (14)3.2.3理论空行程次数(剪切次数) (16)3.3轧件剪切过程分析 (16)3.4单位剪切阻力曲线与剪切力和剪切功 (20)3.4.1剪切曲线与剪切力 (20)3.4.2剪切功 (22)3.4.3曲轴连杆机构的计算 (22)III3.5.1静力矩的计算 (26)3.5.2电机的选择和校核 (29)3.6本章小结 (32)第4章传动装置设计与校核 (33)4.1引言 (33)4.2传动装置总传动比和分配 (33)4.2.1总传动比 (34)4.2.2传动装置的运动和动力参数 (34)4.3 V带传动设计 (36)4.4开式齿轮的设计 (38)4.4.1齿轮类型、材料及主要尺寸 (38)4.5中间轴的设计与校核 (41)4.6本章小结 (44)第5章剪切机构及其他组件设计与选用 (45)5.1引言 (45)5.2曲轴设计 (45)5.2.1曲轴的主要尺寸 (45)5.2.2曲轴的校核 (48)5.3连杆设计 (50)5.4滑动轴承的选择 (51)5.5气阀操纵系统 (53)5.6润滑方式选择 (55)5.7联轴器的选择 (55)5.8总体方案三维图及二维图 (56)结论 (59)致谢 (60)参考文献 (61)IV第1章绪论1.1课题背景中国正处于快速发展的时代,尤其是中国的制造工业,制造行业蓬勃发展,同时相互之间竞争激烈。

电瓷帽坯件成型机

参考书籍 1.《机械原理课程设计手册》 邹慧君主编 高等教育出版社 2.《机械创新设计》 张春林 曲继方 张美麟 主编 机械工业出版社 3.《机械原理》 陈作模机构:

设计灵活,很容易实现一周中的多次不同 设计灵活, 停时间的间歇运动。 动,停时间的间歇运动。但在进入啮合和 退出啮合使速度有突变,产生冲击, 退出啮合使速度有突变,产生冲击,不宜 用于高速传动。 用于高速传动。

凸轮式间歇运动机构: 凸轮式间歇运动机构

一般由带有特殊廓线的主动凸轮和作间 歇运动的从动件组成。其传动结构简单, 歇运动的从动件组成。其传动结构简单,不 仅可传递平行轴还可传递交错轴间的间歇运 只要合理设计廓线, 动。只要合理设计廓线,选择合适的运动规 可使从动件运动平稳,减少冲击, 律,可使从动件运动平稳,减少冲击,得到 较好的运动特征,以适应高速运转的需要。 较好的运动特征,以适应高速运转的需要。

执行机构——压板 压板 执行机构

模具——三工位 三工位 模具 一次成型5个 一次成型 个

7)系统运动分析 )

模具位移分析

模具速度分析

模具角加速度分析

为了实现具体的运动要求,必须对带传动,齿轮传 为了实现具体的运动要求,必须对带传动, 冲压机构和槽轮机构进行运动学计算。 动,冲压机构和槽轮机构进行运动学计算。 带传动计算 确定计算功率Pc KA=1.4, 确定计算功率Pc Pc=KAP 取KA=1.4,则 Pc=1.4*11=15.4KW Pc及主动轮转速 , 及主动轮转速n1 选择带的型号 由Pc及主动轮转速n1,由有关 线图选择V型号为C 线图选择V型号为C型V带。 确定带轮节圆直径d1和 d1=50mm, 确定带轮节圆直径d1和d2 取d1=50mm,则 d2=5*d1=250mm

电磁帽坯件机设计

1 设计前的调查1.1电磁帽坯件机的用途及设计要求1.1.1用途分析电磁帽是变配电设备的一种重要零件,属系列产品,是易损件之一。

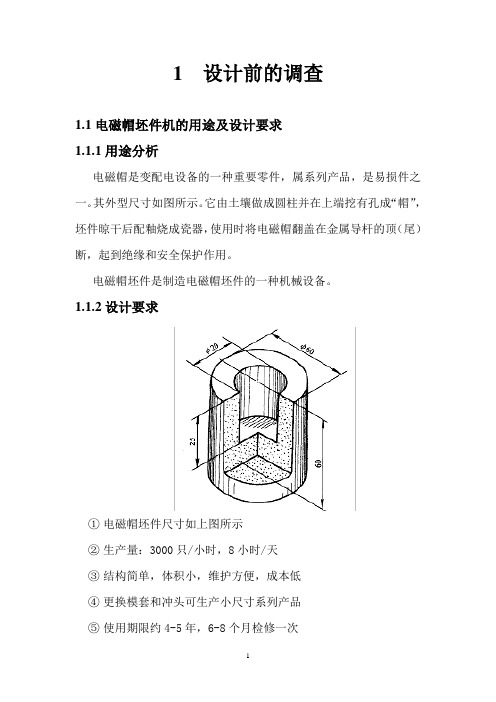

其外型尺寸如图所示。

它由土壤做成圆柱并在上端挖有孔成“帽”,坯件晾干后配釉烧成瓷器,使用时将电磁帽翻盖在金属导杆的顶(尾)断,起到绝缘和安全保护作用。

电磁帽坯件是制造电磁帽坯件的一种机械设备。

1.1.2设计要求①电磁帽坯件尺寸如上图所示②生产量:3000只/小时,8小时/天③结构简单,体积小,维护方便,成本低④更换模套和冲头可生产小尺寸系列产品⑤使用期限约4-5年,6-8个月检修一次1.2总体方案设计1.2.1工艺分析采用自动填料--成型--冲出的过程,所有模具布置在一个圆形工作台上,料放置在工作台上方的搅拌箱内,工作台转动的同时料由搅拌箱填入模孔中,随工作台转动进入冲头下方,随冲头下落冲压成型。

继续转动到冲头下方从模具中冲出。

继续转动,进入待料状态,为下一个工作循环做准备。

1.2.2对执行机构的运动要求①拌料、喂料、刮除涂料将土壤在搅拌箱内充分搅拌均匀,填入模孔后刮平。

搅拌箱内的搅拌叉同时起到起到填料推杆和刮平板的作用。

它在搅拌箱内作连续回转运动。

②物料输送和工序转移转盘上的模孔的至少应有4个,现在取6个。

其工艺职能分为待料、填料、成型和冲出。

物料进入模孔随转盘转动,由系统带动转盘转动进入冲头下方。

③电磁帽坯件的成型和冲出两个冲头做往复直线运动,再模孔中将土壤挤压成型和冲出电磁帽坯件。

成型冲头和冲头冲出的方向相同,只是初始位置(高度)不同,其高度差取决于电磁帽坯件的尺寸、土壤的土质和湿度以及所选的曲柄滑块机构的杆长等。

④协调、配合关系两个冲头再模孔中上下运动时,同时随转盘转动,离开模孔后靠滑竿上的扭力弹簧弹回复位。

下一循环冲头下落后冲模应转到其下方。

其协调靠转盘与带动冲头的曲柄(偏心轮)的相对传动比控制。

1.2.3机构选型与传动方案设计①拟定机器运动原理图电磁帽坯件机的运动原理图运动和动力由电机经带传动传入,分两条传动路线到执行机构,一路经齿轮机构、曲柄连杆机构传到滑杆,使滑杆作上下往复运动,以实现冲压和冲出电磁帽坯件的动作;另一路通过其它齿轮传动,将运动传给转盘,以实现模孔的转位动作,同时搅拌和供给土壤。

电磁铁线圈骨架模具设计-毕业设计

电磁铁线圈骨架注射模具的三维设计Electromagnet coil skeleton injection mould 3 d design学生:石宽,机电与建筑工程学院指导教师:余五新,机电与建筑工程学院摘要本设计根据已知塑件电磁铁线圈骨架为对象,分析其材料和结构工艺特性,设计注射模具。

通过塑件的结构进行分析得到,模具需要设计侧向分型和先复位机构来保证塑件脱模和复位。

设计模具时,应根据塑件的形状和原料,确定模具的整体结构。

再根据塑件的结构特征来选择合适的分型面,确定脱模方式,设计排溢系统和浇注系统等。

然后按照装配工艺和机加工工艺要求设计成型零部件的,计算型腔和型芯的工作尺寸,对重要的成型零部件进行强度和刚度校核。

在设计过程中应用了Auto-CAD和Pro/E绘图软件,先绘制二维图再绘制三维图。

最后介绍模具的工作过程。

关键词:注射模设计;侧抽芯;先复位机构AbstractThis design according to the known plastic parts of the framework of the electromagnet coil as the object, analysis of the material and the structure characteristics, design of the injection mould. Analyze through the plastic parts of the structure, the mold design side parting and pre-reset mechanism to ensure the plastic parts ejection and reset. The die design, should according to the shape of plastic parts and raw materials, to determine the overall structure of the mold. And then to select the appropriate parting surface according to the structural characteristics of plastic parts, determine the parting ways, design of exhaust system and pouring system. Then according to the process of assembly process and machining requirements of the design of molding parts, calculation of cavity and core job dimensions, strength and rigidity check of the forming parts of important. In the design process of Auto-CAD and Pro\/E drawing software is used to draw 2D map, 3D graph. Finally introduces the working process of the mould. Keywords:Injection mould design Side ;core-pulling; The first reset mechanism目录第1章绪论 (3)1 研究背景和目的 (3)2 研究现状 (3)3 未来的发展方向 (4)第2章工艺分析 (5)2.1 塑件的工艺分析 (5)2.2 塑件的原始材料性能 (5)2.3 明确塑件生产批量 (5)2.4 确定塑件的体积和重量 (6)2.5 分析塑件的成型工艺参数 (6)第3章确定模具结构方案 (7)3.1脱模原理 (7)3.2 确定型腔数量及布局形式 (7)3.3 选择分型面,并确定分型面位置 (8)3.4确定浇注系统与排气系统 (8)3.5 选择推出方式 (9)3.6 推杆的设计 (10)第4章模具设计的有关计算 (12)4.1型芯和型腔工作尺寸的计算 (12)4.2 侧壁与底板厚度的计算 (13)4.3 斜导柱等侧抽芯有关计算 (14)4.4 先复位机构的设计 (16)第5章选择模架 (17)5.1初选注射机 (17)5.2选标准模架 (18)第6章校核注射机 (19)6.1模具厚度、注射量、锁模力、注射压力的校核 (19)6.2模具开模行程的校核 (19)第7章连接件的选用 (20)7.1 销钉的选用 (20)7.2 螺钉的选择: (20)第8章模具CAD步骤 (21)8.1绘制零件三维图形 (21)8.2建立模具模型 (21)8.3模架部位的设计 (21)8.4其他模具零件的设计 (21)8.5装配创建的零件得到装配图 (21)第9章模具的装配、检验及试模 (25)9.1定模的装配 (25)9.2 动模的装配 (25)9.3先复位机构的装配 (25)9.4检验并试模 (25)小结 (26)致谢 (27)参考文献 (28)第1章绪论1 研究背景和目的塑料成型作为一种重要成型方法,是几乎所有的热塑性塑料、多种热固性塑料和橡胶的成型方式。

数控机床三维设计

ANYANG INSTITUTE OF TECHNOLOGY 本科毕业设计说明书CKBJ6180数控机床三维设计与仿真3D Design and Simulation of CNC Lathes CKBJ6180系(院)名称:机械工程学院专业班级:学生姓名:学生学号:指导教师姓名:指导教师职称:2007年月毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得安阳工学院及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解安阳工学院关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:目录中文摘要、关键词 (1)英文摘要、关键词 (2)第1章绪论 (3)1.1数控机床的产生和发展过程 (3)1.1.1数控机床的产生 (3)1.1.2数控机床的应用 (3)1.1.3数控机床的发展趋势 (4)1.2数控机床的特点 (5)1.3数控机床行业现状及前景 (6)第2章方案设计及参数 (8)2.1数控车床类型 (8)2.2 CKBJ6180数控车床的特点 (9)2.3 CKBJ6180数控车床方案 (11)2.4技术参数 (11)第3章CKBJ6180数控车床总体结构 (13)3.1机床总体结构 (13)3.2主轴箱及主传动的设计 (14)3.2.1主传动的组成部分 (14)3.2 2主传动系统变速方式 (15)3.3床身 (18)3.4卡盘原理及选用 (19)3.4.1卡盘原理 (19)3.4.2卡盘的选用 (19)3.5尾座 (20)3.5.1尾座主要工作部分 (20)3.5.2尾座的作用及精度要求 (21)3.5.3机床尾座装配工艺过程分析 (21)3.6回转刀架的设计 (21)3.6.1伺服系统的选择 (21)3.6.2刀架结构选择 (22)3.6.3刀架原理简介 (23)3.7主要零件的设计计算和验算 (24)3.7.1主轴箱的箱体 (24)3.7.2 普通V带传动的计算及带轮结构设计 (26)3.7.3多片式摩擦离合器的计算 (29)3.7.4齿轮的验算 (31)3.7.5传动轴的验算 (34)3.7.6轴承疲劳强度校核 (35)3.7.7主轴轴承的选择 (36)第4章CKBJ6180数控车床三维造型与仿真 (40)4.1 CATIA发展经历 (40)4.2 CATIA软件建模简介 (40)4.3三维模型的仿真 (41)4.3.1三维机械仿真优势 (41)4.3.2 SimDesigner for CATIA V5简介 (42)4.3.3运用SimDesigner for CATIA V5 仿真 (42)结论 (44)致谢 (45)参考文献 (46)CKBJ6180数控机床三维设计与仿真摘要:本论文首先研究了国内外数控机床发展状况和最新成就,并分析了数控车床的结构特点且对数控机床的发展形势进行了探讨。

304_防尘塑料帽的模具设计与制造

防尘塑料帽的模具设计与制造中文摘要随着现代工业发展的需要,塑料制品在工业、 农业和日常生活等各个领域的应用越来 越广泛,质量要求也越来越高。

在塑料制品的生产中,高质量的模具设计、先进的模具制 造设备、合理的加工工艺、优质的模具材料和现代化的成形设备等都是成形优质塑料的重 要条件。

随着塑料工业的飞速发展和通用与工程塑料在强度和精度等方面的不 特别是近年来,断提高,塑料制品的应用范围也在不断扩大,如:家用电器、仪器仪表,建筑器材,汽车 工业、日用五金等众多领域,塑料制品所占的比例正迅猛增加。

一个设计合理的塑料件往 往能代替多个传统金属件。

工业产品和日用产品塑料化的趋势不断上升。

在工业生产中,通过压力把金属或非金属材料制出所需要形状 用各种压力机和装在压力机上的专用工具,的零件或制品,这种专用工具统称模具。

模具在国民经济中所占据的地位日益显著,可以说人类的衣、食、住、行,没有拿一 方面离得开模具。

模具是机械、汽车、电子、通讯、家电等工业产品的基础工艺装备,属 于高新技术产品。

作为基础工业,模具的质量、精度、寿命对其他工业的发展起着十分重 要的作用,在国际上称为“工业之母”。

随着我国国民经济的迅速发展,作为工业品基础 的模具工业,也得到了蓬勃发展,已成为国民经济建设中的重要产业。

模具工业不但在国 民经济中占据重要地位,在世界市场上也是独树一帜。

世界模具市场总体上供不应求,市 场需求在600到650亿美元。

如今,模具工业的发展甚至已经超过了新兴的电子工业。

模具按制造的产品分类, 可以分为塑料模具 (又分为注塑模具、 铸压模具和吹塑模具)、 冲压模具、铸造模具、橡胶模具和玻璃模具等。

其中,尤以注塑模具和冲压模具用途广、 技术成熟、 占据的比重大。

本文以防尘塑料帽的模具设计为例, 详细论述塑料的工艺特性、 ABS塑料的工艺参数、型腔和型芯的结构形式、模具的机构设计、模架的选择原则,力求 做到理论联系实际和反映国内外先进水平。

火箭帽锻造毛坯模具设计及锻造工艺规程编制

录1 绪论 (1)2 锻造的概述 (2)2.1 锻造生产的特点及其作用 (2)2.2锻造方法的分类和工艺流程 (3)2.3设计课题和锻造的关系 (4)3 模锻工艺方案的制定 (5)3.1 基本概念 (5)3.2 模锻的主要工艺流程 (5)3.3 模锻工序的拟定 (5)4 模锻工艺规程制定 (7)4.1根据零件图绘制锻件图 (7)4.2确定模锻工序和辅助工序 (7)4.3锻件锻造温度范围 (7)4.3.1始锻温度的确定 (7)4.3.2 终锻温度的确定……………………………………………………………8.4.4加热方法和加热规范 (10)4.4.1加热规范制定的方法和原则.........................................................10 4.4.2加热时间的确定 (14)5 坯料的尺寸、质量和允许公差 (15)6 设备的选择 (16)7 模具润滑、冷却方法的确定 (18)8 锻件的冷却方法和冷却规范 (20)8.1锻件冷却常见缺陷和防止措施.........................................................20 8.2锻件的冷却方法 (24)8.3锻件的冷却规范 (24)9 锻件的热处理 (26)9.1 中小型锻件热处理 (26)9.2大型锻件热处理 (27)10锻件的表面处理 (31)11提出锻件的技术要求和检验要求 (32)12其他辅助工序的确定 (32)13 结论 (33)参考文献 (34)致谢 (35)1 绪论锻造生产广泛用于用于机械、冶金、造船、航空、航天、兵器以及其它许多工业部门,在国民经济中占有极为重要的地位,其主要任务是解决锻件的成形及其内部组织性能的控制,以获得所需几何形状、尺寸和质量的锻件。

锻造生产能力及其工艺水平,对—个国家的工业、农业、国防和科学技术所能达到的水平影响很大。

锻造生产初期是用手锤、铁砧靠人力使金属变形的。

电瓷帽坯件生产机设计说明书

目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1选题的背景和意义 (1)1.2国内外电瓷帽技术的发展现状 (1)1.3研究设想 (3)第2章总体方案设计 (4)2.1机器加工电瓷帽坯件的主要步骤 (4)2.2执行构件的运动设计 (4)2.2.1拌料、喂料、刮除余料 (4)2.2.2物料输送和各工序转移 (4)2.2.3电瓷帽坯件的成型和冲出 (4)2.2.4调配合关系 (4)2.3机构选型与传动方案设计 (4)2.3.1拟定机器运动原理图 (4)2.3.2拟定传动路线方案 (5)2.3.3总体结构设计 (6)2.4绘制循环图 (6)2.5本章小结 (8)第3章总体参数计算 (9)3.1运动设计与动力计算 (9)3.2确定各传动机构的传动比 (11)3.3计算各轴的转速和功率 (12)3.3.1各轴的转速 (12)3.3.2各轴功率 (12)3.4本章小结 (13)第4章结构设计与强度校核 (14)4.1模孔转盘的结构和尺寸 (14)4.2转盘齿轮的结构尺寸和选择 (14)4.2.1选择材料、热处理、精度等级及齿数 (14)4.2.2按齿根弯曲疲劳强度设计确定模数 (15)4.2.3齿轮的几何结构 (15)4.3偏心轮和滑动轴位移尺寸 (16)4.3.1偏心距和连杆长度 (16)4.3.2偏心轮具体设计 (17)4.4轴的结构设计和尺寸 (17)4.4.1轴的最小直径 (17)4.4.2轴的结构设计 (18)4.5V带与V带轮设计 (20)4.5.1 V带设计 (20)4.5.2 V带轮设计 (22)4.6本章小结 (24)第5章齿轮结构设计 (25)5.1齿轮Ⅰ、Ⅱ结构设计 (25)5.1.1尺寸计算 (25)5.1.2 强度校核 (29)5.1.3结构设计 (29)5.2圆锥齿轮的结构设计 (30)5.2.1尺寸计算 (30)5.2.2圆锥齿轮校核 (32)5.2.3结构设计 (32)5.3本章小结寸 (32)第6章轴承寿命校核 (34)6.1轴承的寿命校核 (34)6.2本章小结 (35)第7章键校核 (36)7.1键的校核 (36)7.2本章小结 (37)结论 (38)参考文献 (39)致谢 (40)第1章绪论1.1选题的背景和意义电瓷帽是变配电设备的一个重要部件,属系列产品,易损坏件之一。

锻造操作机设计

目 录

摘要:.....................................................................1 关键词.....................................................................1 Abstract................................................................... 1

4.1 升降机构............................................................. 6 4.2 转轴滑块机构.......................................................... 6 4.3 平衡装置.............................................................. 7 4.4 5 缓冲装置............................................................. 7 夹紧机械手设计......................................................... 8

封盖机设计(毕业设计11届毕业生原创作品)

齐齐哈尔大学毕业设计(论文)摘要本设计为封盖机设计,主要应用于白酒企业,对白酒进行封盖,其生产率为2000瓶/小时,所适应的瓶高为60-100mm,瓶口直径为Φ22-26mm。

该机器由电动机提供动力,电机选用鼠笼式三相异步电动机,工作时,通过两条传动链输出:一条经过一级带传动和蜗轮蜗杆减速器驱动曲柄滑块机构使电动机转动转变为直线往复运动;另外一条是电动机通过两级带传动驱动滚压头中心轴做旋转运动,从而实现滚压头同时做旋转、直线运动,实现对瓶口的封盖。

曲柄滑块机构具有结构简单、加工容易、维修方便、经济实用的优点,在机械设备中应用广泛。

本设计中,通过对平面曲柄滑块机构的数学建模,用MA TLAB编程,输入曲柄滑块机构的机构参数和运动参数,实现对整个机构运动过程的仿真分析。

关键词:封盖机;曲柄滑块;蜗轮蜗杆;带传动I齐齐哈尔大学毕业设计(论文)AbstractThis design for sealing machine design, mainly applies in the liquor enterprise, to block of liquor, its productivity for 2000 bottles/hour, the bottle to high for 60-100mm, and the bottle to diameter for Φ22-26mm.This machine powered by motor, motor selection rat trap type three-phase asynchronous motor, working, this through two transmission chain output: One passing level 1 belt and worm reducer drive slider-crank mechanism for linear motor rotation transformation to reciprocating movement; another is the electromotor through two-stage belt drive roller head do rotational motion, so as to realize the pressure head also do roll rotation, linear motion, realizes to mouth sealing. Slider-crank mechanism has simple structure, easy processing, maintenance is convenient, economical and practical advantages, is widely used in mechanical equipment. This design, through the plane slider-crank mechanism mathematical modeling, MATLAB programming, input slider-crank mechanism structure parameters and the motion parameters of the whole organization, realize the movement process of the simulation analysis.Keywords: Sealing machine; Slider-crank; Worm; Belt transmissionII齐齐哈尔大学毕业设计(论文)目录摘要 (I)Abstract (II)第1章绪论 (1)第2章总体方案设计 (2)2.1 液压传动方案 (2)2.2机械传动方案 (3)2.2.1 凸轮传动方案 (3)2.2.2 曲柄滑块传动方案 (3)第3章电动机的选择 (5)3.1 电动机类型的选择 (5)3.2 电动机容量的选择 (5)3.3 确定电动机型号 (5)3.4 电动机外形尺寸 (6)3.5 计算传动系统的运动参数和动力参数 (7)3.5.1 确定传动系统各部分合理的传动比 (7)3.5.2 计算运动参数(各轴转速) (8)3.5.3 计算动力参数 (8)3.5.3.1 计算各轴的功率 (8)3.5.3.2 计算各轴转矩 (8)第4章带传动的设计及计算 (10)4.1 确定设计功率 (10)4.2 选择带型 (10)4.3 确定带轮基准直径 (11)4.3.1 初选小带轮基准直径 (11)4.3.2 验算带速 (11)4.3.3 计算大带轮基准直径 (12)4.4 确定中心距和带的基准长度 (12)4.5 验算主动轮包角 (13)4.6 确定带的根数 (13)4.7 确定带的预紧力 (14)4.8 计算带传动作用在轴上的力 (14)4.9 带轮结构的设计 (15)4.9.1 小带轮结构设计 (15)I齐齐哈尔大学毕业设计(论文)II4.9.1.1 材料 .................................................................................................................. 15 4.9.1.2 确定小带轮结构形式 ...................................................................................... 15 4.9.1.3 确定轮槽的尺寸 .............................................................................................. 15 4.9.1.4 确定小带轮外形尺寸 ...................................................................................... 16 4.9.2 大带轮结构设计 ..................................................................................................... 17 4.9.2.1 材料 .................................................................................................................. 17 4.9.2.2 确定大带轮结构形式 ...................................................................................... 17 4.9.2.3 确定轮槽的尺寸 .............................................................................................. 17 4.9.2.4 确定大带轮外形尺寸 ...................................................................................... 17 第5章 蜗杆传动设计 ............................................................................................................ 18 5.1 蜗杆传动类型选择 .................................................................................................... 18 5.2 选择材料 .................................................................................................................... 18 5.3 蜗杆传动的主要参数及其选择 ................................................................................ 19 5.3.1 模数m 和压力角α................................................................................................ 20 5.3.2 蜗杆分度圆的直径1d ............................................................................................. 20 5.3.3 蜗杆头数1z ............................................................................................................. 20 5.3.4 导程角γ.................................................................................................................. 20 5.3.5 传动比i 和齿数比u ............................................................................................... 21 5.3.6 蜗轮齿数2z ............................................................................................................. 21 5.3.7 蜗杆传动的标准中心距a ...................................................................................... 21 5.3.8 参数的选定 ............................................................................................................. 22 5.4 蜗杆传动的几何尺寸计算 ........................................................................................ 22 5.5 蜗杆传动的受力分析 ................................................................................................ 24 5.6 蜗杆传动强度计算 .................................................................................................... 26 5.6.1 蜗轮齿面接触疲劳强度计算 ................................................................................. 26 5.6.1.1 计算蜗轮齿面的接触应力 .............................................................................. 27 5.6.1.2 计算蜗轮齿面的许用接触应力 ...................................................................... 27 5.6.2 蜗轮齿根弯曲疲劳强度计算 ................................................................................. 28 5.6.2.1 计算蜗轮齿根弯曲应力 .................................................................................. 28 5.6.2.2 计算蜗轮许用齿根弯曲应力 .......................................................................... 28 5.6.3 蜗杆的刚度计算 ..................................................................................................... 29 5.7 蜗杆传动滑动速度计算 ............................................................................................ 29 第6章 曲柄滑块机构设计 .................................................................................................... 31 6.1 材料的选择 ................................................................................................................ 32 6.2 确定曲柄滑块中杆件长度 ........................................................................................ 32 6.2.1 确定滑块行程 ......................................................................................................... 32 6.2.2 确定曲柄长度和初定连杆长度 .. (32)齐齐哈尔大学毕业设计(论文)6.3 曲柄滑块机构运动学分析和连杆长度的确定 (33)6.3.1 建立曲柄滑块机构的数学模型 (33)6.3.1.1 确定连杆方程 (34)6.3.1.2 确定曲柄的角速度和验算尺寸范围 (34)6.3.1.3 建立运动方程 (35)6.3.2 曲柄滑块机构的运动仿真 (35)6.3.2.1 基于MATLAB程序设计 (35)6.3.2.2 编写MATLAB程序 (36)6.3.2.3 程序运行结果 (37)6.3.2.4 位移、速度和加速度曲线 (38)6.4 曲柄滑块机构动力学分析 (39)6.4.1 曲柄滑块机构结构校核 (39)6.4.2 曲柄轴校核 (41)第7章设计分析与改进 (42)7.1主传动系统部分 (42)7.2滚压头部分 (42)7.3螺纹改进方案 (42)结论 (45)参考文献 (46)致谢 (48)III齐齐哈尔大学毕业设计(论文)第1章绪论近年来,随着我国人民生活水平的不断提高,对酒、饮料类的需求不断加大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 设计前的调查1.1电磁帽坯件机的用途及设计要求1.1.1用途分析电磁帽是变配电设备的一种重要零件,属系列产品,是易损件之一。

其外型尺寸如图所示。

它由土壤做成圆柱并在上端挖有孔成“帽”,坯件晾干后配釉烧成瓷器,使用时将电磁帽翻盖在金属导杆的顶(尾)断,起到绝缘和安全保护作用。

电磁帽坯件是制造电磁帽坯件的一种机械设备。

1.1.2设计要求①电磁帽坯件尺寸如上图所示②生产量:3000只/小时,8小时/天③结构简单,体积小,维护方便,成本低④更换模套和冲头可生产小尺寸系列产品⑤使用期限约4-5年,6-8个月检修一次1.2总体方案设计1.2.1工艺分析采用自动填料--成型--冲出的过程,所有模具布置在一个圆形工作台上,料放置在工作台上方的搅拌箱内,工作台转动的同时料由搅拌箱填入模孔中,随工作台转动进入冲头下方,随冲头下落冲压成型。

继续转动到冲头下方从模具中冲出。

继续转动,进入待料状态,为下一个工作循环做准备。

1.2.2对执行机构的运动要求①拌料、喂料、刮除涂料将土壤在搅拌箱内充分搅拌均匀,填入模孔后刮平。

搅拌箱内的搅拌叉同时起到起到填料推杆和刮平板的作用。

它在搅拌箱内作连续回转运动。

②物料输送和工序转移转盘上的模孔的至少应有4个,现在取6个。

其工艺职能分为待料、填料、成型和冲出。

物料进入模孔随转盘转动,由系统带动转盘转动进入冲头下方。

③电磁帽坯件的成型和冲出两个冲头做往复直线运动,再模孔中将土壤挤压成型和冲出电磁帽坯件。

成型冲头和冲头冲出的方向相同,只是初始位置(高度)不同,其高度差取决于电磁帽坯件的尺寸、土壤的土质和湿度以及所选的曲柄滑块机构的杆长等。

④协调、配合关系两个冲头再模孔中上下运动时,同时随转盘转动,离开模孔后靠滑竿上的扭力弹簧弹回复位。

下一循环冲头下落后冲模应转到其下方。

其协调靠转盘与带动冲头的曲柄(偏心轮)的相对传动比控制。

1.2.3机构选型与传动方案设计①拟定机器运动原理图电磁帽坯件机的运动原理图运动和动力由电机经带传动传入,分两条传动路线到执行机构,一路经齿轮机构、曲柄连杆机构传到滑杆,使滑杆作上下往复运动,以实现冲压和冲出电磁帽坯件的动作;另一路通过其它齿轮传动,将运动传给转盘,以实现模孔的转位动作,同时搅拌和供给土壤。

电磁帽坯件机的运动原理如上图所示:②拟定传动方案及机构运动简图拟定电磁帽坯件机传动方案的关键在于如何使模孔的转位、定位与冲头上下移动的动作彼此协调配合。

有以下两种方案可供选择。

方案一:采用离合器使轴的连续转动编程模孔转盘的间歇运动,停止运动时冲头冲下,冲头上升时模孔转盘转动。

达到彼此相互协调配合的效果。

方案二:1-电动机2-小带轮3-V带4-大带轮5-齿轮6-齿轮7-锥齿轮8-锥齿轮9-齿轮10-搅拌叉11-搅拌箱12-模孔转盘及转盘齿轮13-偏心轮14-连杆15-冲头座16-冲头17-调整螺钉座冲头进入模孔后随模孔转动,冲压完成后离开模孔后靠装在冲头上的扭力弹簧弹回到进入模孔前的位置继续下一次冲压工作,靠带动冲头的曲柄与带动模孔转动的齿轮的传动比实现彼此相会协调配合的效果。

综合考虑以上两种传动方案,方案一:机构比较复杂,转盘的间歇运动直接影响工作效率:方案二:冲头部分较为复杂,转盘与轴之间的摩擦较大,但其它方面都优于方案一。

因为压制电磁帽坯件机的压力较小,压紧和冲出机构可以设计的方案的简单,所以选择方案二作为设计方案。

传动方案简图如上图所示:1.2.4总体布局电磁帽坯件机总体布局的特点为:①搅拌箱处于整机的最高位置,便于直接将土壤在填料推杆作用下,通过箱体底部的缺孔自动填入下部转盘的模孔中。

②两冲头由一个曲柄滑块机构带动,并且带动两冲头的滑轴V(即曲1—电机. 2—小带轮. 3—V 带. 4—电机支架. 5—大带轮. 6—电机支架拉杆. 7—搅拌箱. 8—扭转弹簧. 9—冲头座. 10—冲出冲头及冲出杆. 11—模孔转盘齿轮12 . 12—滑动轴 V. 13—连杆. 14—偏心轮. 15—轴 III. 16—锥齿轮 8. 17—锥齿轮 7. 18—轴 I . 19—大齿轮 6. 20—轴 II. 21—小齿轮 5. 22—机架. 23—轴 IV . 24—小齿轮 9. 25—搅拌叉. 26—压紧冲头及压紧杆.柄滑块机构机构中的滑块)与转盘的回转轴合二为一,搅拌器的转轴与小齿轮Z的转轴共用轴IV,结构因此得到简化,使传动紧凑,提高9了传动精度。

③搅拌箱下面的支撑体采用“双八字”型铸件,电动机体的最低位置,有利于降低重心,稳定机体。

④带轮和高速齿轮置于支撑体左侧,一方面使高速传动部分便于集中安装防护罩;另一方面有利于整机的平衡,此外也有利于装配、检修和润滑。

总体布局图如上:1.2.5绘制工作循环图由于搅拌机构的运动是连续的,因此主要考虑冲头和模孔之间的相对运动关系。

搅拌机构的转动速度不能太快,搅拌叉和小齿轮9Z 共用一根轴,因而限制了转盘的角速度。

因此将转盘上的模孔数定为六个,转盘转动060,则主执行机构完成一个运动循环,即冲头完成一次冲压。

电磁帽坯件机运动循环简图如图所示:2 技术设计2.1运动设计与动力计算 2.1.1电动机功率的选择电磁帽坯件机的功率消耗主要有三部分。

①压紧和冲出坯件时所作的功——主要为压紧时消耗功率。

模孔转盘的转速转盘n (假定有6个模孔在转盘上):转盘n =60⨯转盘模孔数每小时生产定额=min /6063000r ⨯=8.33r/min偏心轮转速为(转盘每转一圈,冲头作上下六次往复运动):min /50min /r 633.86r n n =⨯=⨯=转盘偏设偏心轮心距e=80mm,则冲头最大位移速度m ax 冲V 为:m ax 冲V =s m n /419.0100060802=⨯⨯⨯偏π估计压紧冲头工作时受平均压力.1000N F =压紧由运动循环图得知开始压紧土壤时偏心轮相应转角0120。

则s m s m V V /363.0/120sin 419.0120sin 00max =⨯=⨯=冲冲α从而得到压紧冲头所消耗的功率为:kw V F P 363.01000363.010001000=⨯==α冲压紧压紧考虑冲出以及摩擦所消耗的功率取:kw kw P P P P 463.0)1.0363.0(=+=++=磨冲出压紧冲②模孔转盘转动时要与滑轴摩擦以及冲头转动时克服扭转弹簧的弹力要耗费一定的功率,估计功率为kw P 15.0=转盘 ⑤ 因搅拌器转速较低,估计所消耗的功率为kw P 27.0=搅拌 总功率为:kw kw P P P P 883.0)27.015.0463.0(=++=++=搅拌转盘冲冲估计传动系统总的机械功率85.0=总ηkw P P 04.185.0883.0===总总电η 选Y 系列小型三相异步电动机根据JB/T9616-1999选用Y90s-4型。

kw P 1.1=电其主要技术数据、外形尺寸及安装尺寸见下表:2.1.2确定各传动机构的传动比电磁帽坯件机的传动路线分为外传动路线和内传动路线两条 ①传动路线由电机经带传动、直齿圆柱齿轮5和6到曲柄(即偏心轮)滑块(滑块V )机构组成。

因为min /1440r n =电,min /50r n =偏,则外传动链总的传动比为:8.2865==⨯=-偏电带外n n i i i考虑到带传动的传动比不宜太大,所以传动比的分配如下:4=带i ,765=-i②内传动路线由偏心轮、圆锥齿轮7和8,直齿圆柱齿轮9及转盘齿轮12组成,当偏心轮转6圈要求经过内传动路线传动后使转盘转动1圈,其总传动比应为:612987=•=--i i i 内现在取187=-i ,6129=-i ,即小齿轮9Z 的转速和偏心轮转速相同。

对搅拌器兼刮板的转速没有严格要求,为简化机构,定为和小齿轮9Z 的转速相同,装在同一根轴上。

2.1.3计算各轴的转速和功率 ①各轴的转速m in /14401r n n ==电min /3502r i n n ==带电min /506523r i n n ==- min /508724r i n n ==- min /33.81294r n n n ==-转盘 ②各轴的功率查机械设计手册,效率955.0=带η 95.0=直齿η 935.0=锥齿η 99.0=滚η a .转盘所需功率 )(15.0前面确定转盘kw P = b .轴Ⅳ所需功率kw kw P P P 432.099.027.099.095.015.04=+⨯=+=)(滚搅滚直齿转盘ηηηc .轴Ⅲ所需的功率(设偏心轮机构效率99.0=偏η)kw kw P P P 986.099.09.0463.099.0935.0432.043=⨯+⨯=+=)(滚偏冲滚锥齿ηηηηd .轴Ⅱ所需的功率kw kw P P 048.199.095.0986.032=⨯==)(滚直齿ηηe .轴Ⅰ所需的功率kw kw P P 097.1955.0048.121===)(带η2.1.4计算Ⅱ轴的转矩 66222 1.0489.55109.551028595.43350P T N mm n =⨯⨯=⨯⨯=⋅ 2.1.5带传动及带轮的结构和尺寸设计 设计数据:V 带传递功率P=1.1kw 小带轮转速m in /14001r n = 大带轮转速m in /3502r n = 每天工作不少于8小时 ①普通V 带型号的选择查表得 工况系数2.1=A K ,设计功率kw K P P A c 32.12.11.1=⨯=⋅=由c P 和1n 查设计手册选用Z 型V 带②带轮基准直径的确定取mm d d 711=则mm mm d i d d d 28471412=⨯=⨯=③带速的计算 V=s m n d d /2.510006014007114.310006011=⨯⨯⨯=⨯π ④中心距、带长及包角)(27.021021d d d d d d a d d +<<+)()28471(2284717.00+<<+a )(248.5mm<0a <710mm初步确定中心距为400mm,根据22'210120(28471)2()2400(71284)1385.712424400d d d d d d d L a d d mm a ππ--=+++=⨯+++=⨯()取基准长度mm L d 1400=mm L L a a d d 15.407271.138514004002'0=-+=-+= 验算小带轮包角21118057.3150.024120d d d d aα-=-⨯=≥o o o ⑤V 带根数的确定 查得 kw P 3.01= kw P 03.01=∆ 92.0=∂K 14.1=L K Z 81.314.192.0)03.03.0(32.1)(1=⨯⨯+=∆+≥∂L c c K K P P P 取Z=4a) 计算初拉力V 带单位长度质量 查得q=0.06kg/m 单根V 带的初拉力 N qV K VZ P F c12.562.506.0)192.05.2(42.532.1500)15.2(500220=⨯+-⨯⨯⨯=+-⨯⨯=∂ 作用在轴上的载荷N ZF F Q 66.4332024.150sin 12.56422sin 210=⨯⨯⨯=∂= 2.2结构设计与强度校核2.2.1轴Ⅱ的结构设计按扭转强度初步估算轴Ⅱ的最小直径mm mm n P A d 832.14~161.18350048.1)103~126(33222==≥ 考虑键槽对轴的强度的影响,取mm d 30min 2=,选用45号钢,正火硬度为170~217HBS 。